Трещины в головке цилиндра: симптомы и стоимость ремонта — Иксора

Если вы любите свою машину, то должны уделять внимание состоянию ее двигателя. Внутри этого двигателя находится целый ряд отдельных деталей и компонентов, которые работают вместе в идеальной гармонии. Однако, когда эти детали начинают выходить из строя, вы можете заметить снижение производительности двигателя и даже в полный отказ работы.

В этой статье мы рассмотрим одну из наиболее уязвимых частей двигателя — головку блока цилиндров. Мы рассмотрим симптомы, которые появляются, если на этой детали появляются трещины.

Что такое головка цилиндра?

Головка блока цилиндров является ключевым компонентом двигателя внутреннего сгорания. Внутри блока двигателя есть цилиндры. Именно в этих цилиндрах топливо и воздух смешиваются и воспламеняются. Это сгорание заставляет приводную цепь транспортного средства двигаться при помощи поршней, которые, в свою очередь, передают энергию на ведущие колеса автомобиля.

Головки цилиндров расположены, как следует из их названия, в верхней части цилиндра. Они закрывают цилиндр и смесь топлива и воздуха внутри них до момента сгорания, затем открываются для выпуска выхлопных газов. Этот процесс повторяется тысячи раз за минуту, и каждый раз при их закрытии создается герметичное уплотнение внутри цилиндра. Каждый раз, при открытии они выпускают газ, образовавшийся от сгорания топливной смеси.

Головки цилиндров работают в условиях повышенных нагрузок, поэтому выполняются из прочных металлов. На старых автомобилях они часто производятся из железа, тогда как современные автомобили оснащены ГБЦ из алюминия.

Почему появляются трещины на ГБЦ?

Проблема в том, что, хотя головки цилиндра и производятся из прочного металла, их конструкция также должна быть довольно легкой. Причиной является то, что более тяжелая деталь не сможет двигаться достаточно быстро, и двигатель будет менее эффективным.

Для производителей транспортных средств вышеупомянутый факт приводит к необходимости соблюдать тщательный баланс. С одной стороны, головка цилиндра должна быть достаточно прочной, чтобы прослужить долгие годы, с другой — достаточно легкой, чтобы выполнять свои функции, не влияя на работу двигателя.

С одной стороны, головка цилиндра должна быть достаточно прочной, чтобы прослужить долгие годы, с другой — достаточно легкой, чтобы выполнять свои функции, не влияя на работу двигателя.

В среднем, алюминиевая головка цилиндра способна проработать около пяти лет, железная — немного дольше, скажем, шесть или, даже, семь лет.

По истечении заданного временного ресурса, все головки цилиндров подвергаются риску растрескивания. К счастью, есть ряд симптомов, которые могут указать на появление трещины ГБЦ.

Трещина ГБЦ: симптомы

1. Утечка масла

Масло в цилиндре служит как для смазывания, так и для рассеивания тепла. Как и следует ожидать при работе с маслом, из потрескавшейся головки цилиндра начнет довольно быстро вытекать часть смазки. Сначала вы можете заметить пятно масла, скопившееся под двигателем во время парковки авто. Вы также можете увидеть старый добрый горящий индикатор двигателя «Check Oil» на дисплее приборной панели.

2. Утечка охлаждающей жидкости

Охлаждающая жидкость также используется в узле блоков двигателя, в который входят головки цилиндров. Охлаждающая жидкость хорошо помогает сохранять оптимальную температуру двигателя и ГБЦ. Когда на поверхности головок появляются трещины, может образоваться утечка охлаждающей жидкости. Как и в случае с маслом, это может проявиться несколькими способами: образованием следов протекшей жидкости вместе с маслом, предупредительным световым сигналом, — загорающимся на дисплее приборной панели индикатором «Проверить температуру двигателя».

Охлаждающая жидкость хорошо помогает сохранять оптимальную температуру двигателя и ГБЦ. Когда на поверхности головок появляются трещины, может образоваться утечка охлаждающей жидкости. Как и в случае с маслом, это может проявиться несколькими способами: образованием следов протекшей жидкости вместе с маслом, предупредительным световым сигналом, — загорающимся на дисплее приборной панели индикатором «Проверить температуру двигателя».

3. Плохая производительность

Итак, мы говорим о двигателе. Когда головки сломаны, они будут влиять на работу всего мотора. В частности, они не смогут сформировать давление, необходимое для эффективного сгорания топливной смеси. Это значит, что каждый ход сгорания в двигателе будет слабее, чем должен. Это, в свою очередь, приведет к снижению производительности ДВС. Наиболее ярко это будет заметно при движении вверх по склону или старте с места, например, после остановки на светофоре.

4. Неисправность двигателя

Этот пункт несколько связан с предыдущим. Если на ГБЦ появилась трещина, внутри цилиндра не будет удерживаться нужное давление. Это означает, что смесь газа и воздуха будет неправильной, что ведет к плохому сгоранию и производительности. В тяжелых случаях это может привести к тому, что сгорание не происходит вообще. В таких условиях двигатель будет пропускать зажигание.

Если на ГБЦ появилась трещина, внутри цилиндра не будет удерживаться нужное давление. Это означает, что смесь газа и воздуха будет неправильной, что ведет к плохому сгоранию и производительности. В тяжелых случаях это может привести к тому, что сгорание не происходит вообще. В таких условиях двигатель будет пропускать зажигание.

5. Выход выхлопных газов

Последнее, но не менее важное. Когда головка цилиндра сильно повреждена, она может начать выпускать выхлопные газы непосредственно в пространство двигателя. Визуально это будет выглядеть, как дым, выходящий прямо из-под капота. Головка цилиндра в таком состоянии находится на последнем издыхании и должна быть заменена как можно скорее, — на самом деле, лучше это сделать сразу.

Мы настоятельно рекомендуем не допускать состояния ГБЦ, когда появляется последний симптом. Следите за признаками, приведенными выше, и проводите замену головок цилиндра прежде чем износ приведет к выпуску газа.

Полезная информация:

- Прогар клапанов: что такое и как диагностировать

- Что такое катализатор горения топлива и стоит ли использовать?

- Признаки неисправности ГТЦ

Получить профессиональную консультацию при подборе товара и подробную информацию по всем интересующим Вас вопросам можно позвонив по телефону — 8 800 555-43-85 (звонок по России бесплатный).

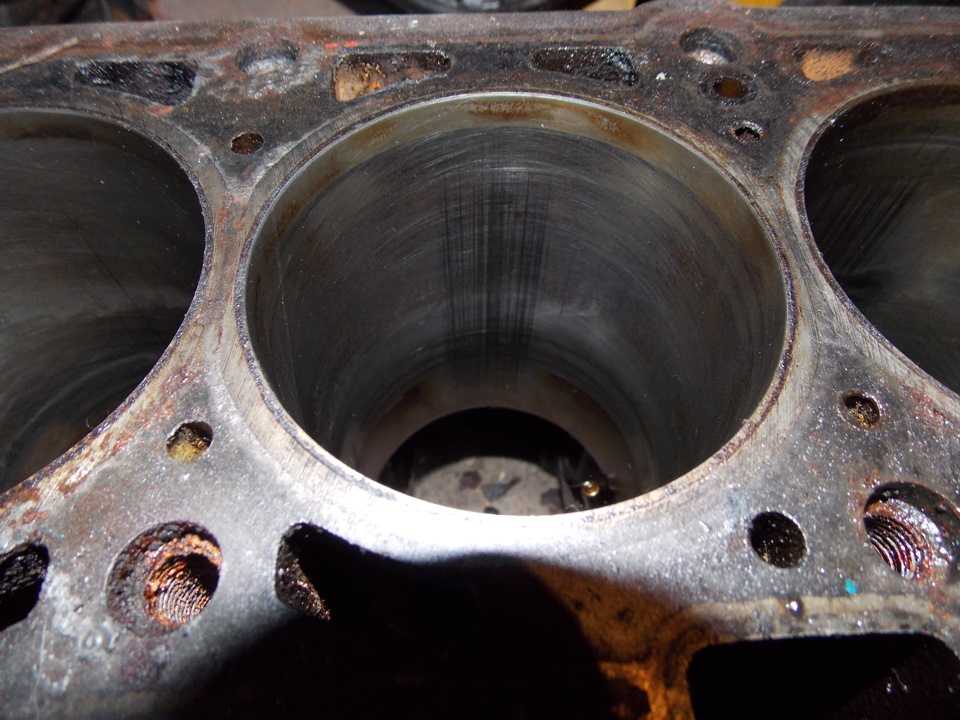

Как проверить и определить микротрещину в блоке двигателя – важные советы и подсказки

Мотор – это железное сердце каждого транспортного средства. При выходе из строя какой-либо его комплектующей существует большая вероятность полного выходя из строя всего агрегата.

Особенно, если идёт речь об столь сильных поломках, таких как деформация головки или блока цилиндров. Если не устранить их своевременно, придётся делать капитальный ремонт двигателя.

Отметим, что трещины в данных узлах являются одними из самых сложных неисправностей. Возникают, как правило, после дорожно-транспортного происшествия при высоком уровне износа деталей или производственном браке.

Причины и признаки неисправности

Ниже описаны «симптомы», которые гласят о наличии трещины в головке или блоке.

Важно! Эти же признаки могут определять и иные неисправности! Поэтому не следует делать поспешные выводы.

- Мотор перегревается, вытекает антифриз или иная охлаждающая жидкость.

Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы.

Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы. - Некорректно работает система управления температурой. Из-за перегрева деформируется головка блока цилиндров.

- Выход из строя пробки расширительного бачка, из-за чего происходит образование воздушных масс.

- В летний период года стрелка термодатчика резко скачет в разные стороны.

Также к симптомам можно отнести «троение», что особо сильно ощущается во время движения под горку.

Важно! Для того чтобы убедиться в наличии трещин, необходимо отвинтить свечу зажигания. После в прямом значении этого слова попробуйте жидкость со свечи на вкус. Если она оказалась сладкой, значит охлаждающая жидкость попадает в масло через трещину. В таком случае попробуйте долить масло в систему и завести автомобиль (при этом, не закрывая крышку расширительного бака). Если она сразу же будет кипеть – значит, микротрещина в ГБЦ стопроцентно присутствует.

Отметим, что часто трещины возникают возле втулки (направляющей или впускного клапана). В таком случае, придётся полностью заменить головку.

Ещё один из признаков – уход газов. Чтобы узнать, что причина именно в этом, рекомендуем надеть на расширительный бачок резиновую перчатку. Если со временем она надуется, значит, есть проблема.

Диагностика проблемы

Перед тем, как приступить к ремонтным работам, необходимо быть на все сто процентов уверенным, что проблема действительно в трещинах. Для того чтобы в этом убедиться, мы предложим вам несколько способов диагностики.

С помощью жидкости

В этом случае используется специальная красящая жидкость.

- Итак, в первую очередь, необходимо максимально качественно вымыть поверхность головки (применяя при этом ацетон или иную соответствующую жидкость).

- Далее жидкость нужно нанести непосредственно на поверхность.

- По истечению нескольких минут остатки жидкости нужно смыть при использовании чистой тряпки.

Магнитно-порошковая проверка

Данный способ считается одним из самых быстрых в обнаружении трещин. Как происходит проверка? С каждой стороны головки устанавливаются магниты. Затем, сверху нужно посыпать металлическую стружку. Если есть трещины, она начнет прилипать к магнитам, останавливаясь в лучшем случае на вмятинах, а в худшем – на трещинах.

Проверка водой

Этот метод подобен к предыдущему. Вся разница межу ними заключается в том, что не нужно опускать головку воду, а совсем наоборот – её необходимо залить в головку:

- Проверьте всевозможные отверстия на факт герметичности.

- После влейте в воду канал.

- Далее, пользуясь насосом, накачайте воздух в канал.

- Оставьте обрабатываемую деталь на несколько часов. Если вы заметите, что вода ушла, значит, проблема с головкой и её нужно менять или в лучшем случае – ремонтировать (что обойдётся дешевле, но… не будет гарантировать длительность работы данной комплектующей).

Диагностика давлением

Данная методика выполняется несколькими способами: погружение в воду или без него. Как именно выполнять эти операции, читайте ниже.

Погружение в воду:

- Изначально закройте все каналы запчасти, на которые может негативно воздействовать вода.

- После этого поместите деталь в ёмкость, наполненную водой более 40 градусов Цельсия.

- Затем воспользуйтесь сжатым воздухом (в тех местах, где появятся пузырьки, есть трещина).

Процедура без «погружения» выполняется следующим образом:

- Как и в предыдущем случае, позаботьтесь о том, чтобы все канали ГБУ были закрыты.

- Налейте мыльный раствор на крышку.

- Подайте воздушные массы в контур «больной» детали.

Если есть дефект, на этом месте образуются мыльные массы.

Если есть дефект, на этом месте образуются мыльные массы.

Как заделать повреждённые места

Обнаружили трещину в блоке цилиндра? Что делать? Сейчас мы вам подробно расскажем, как можно быстро избавиться от подобной проблемы.

Электросварка

Для начала нужно засверлить «больные» места инструментом с целью, чтобы они прекратили увеличиваться в объёме. После их необходимо зашлифовать.

Итак, в начале работы разогреваем блок до 650 градусов Цельсия, после чего при использовании специального прутка делаем шов. Чтобы предотвратить его окисление, нужно использовать буру.

В итоге после окончания работ на поверхности должен быть ровный слой (выступ которого не боле двух мм.). Следующий этап – это термошкаф (охлаждение в нём).

Заделка трещин

Изначально необходимо нагреть обрабатываемую автомобильную комплектующую до температуры не менее 200 градусов Цельсия. Используйте для выполнения этой цели ацетиленовую горелку. Трещина заделывается посредством постоянного тока. Подбирать диаметр электрода стоит исходя из толщины, а также ширины обрабатываемой стенки.

Подбирать диаметр электрода стоит исходя из толщины, а также ширины обрабатываемой стенки.

Приварка заплаты

Чтобы выполнить данную операцию, необходимо подобрать кусок металла, соответствующий размеру трещины. Далее нужно приварить подобранный материал. Следующий этап – это шлифовка и покрытие специальной пастой обрабатываемой местности.

Ну что же, теперь вам известно, что такое трещина головки блока цилиндров, а также как бороться с этой проблемой. В любом случае лучше предостеречь поломку, нежели бороться с ней.

6 наиболее важных методов испытаний на трещины при неразрушающем контроле материалов

6 наиболее важных методов испытаний на трещины при неразрушающих испытаниях материалов

В последние годы неразрушающие испытания материалов прочно вошли в процесс контроля. Благодаря своей эффективной работе эта процедура проверки стала решающей для всестороннего контроля процесса. В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Зачем нужны неразрушающие испытания материалов?

Во многих критически важных с точки зрения безопасности приложениях или с крупным экономическим косвенным ущербом компоненты выходят из строя или не соответствуют требованиям. Если, например, американские горки разваливаются во время работы, человеческая жизнь подвергается немедленной опасности. Если трубопроводы здания выходят из строя, может последовать значительный ущерб от воды с последующими высокими затратами на ремонт.

В соответствии с этим определяются стандарты в автомобильной и многих других отраслях. Они обеспечивают непрерывный и тщательный контроль важных для безопасности компонентов в процессе производства и перед установкой.

Какие дефекты могут быть обнаружены в компонентах?

Каталог дефектов от клиентов разнообразен. Например, решающими факторами влияния являются область применения компонента, материал, из которого он изготовлен, и его размеры. Наиболее распространенными типами дефектов, обнаруживаемых при осмотре поверхности, являются:

- Трещины

- Полости

- Вмятины

- Шлифовальный ожог

- Твердые участки

- Мягкие места

- Магнитные включения (остатки)

Классические дефекты компонентов представляют собой трещины, обнаруженные на поверхности материала. Здесь обычно используется вихретоковый контроль. Это связано с тем, что даже самые маленькие трещины, которые изначально не представляют проблемы, могут увеличиваться и расширяться под постоянной нагрузкой. В худшем случае это может привести к выходу из строя компонента. Вспомните трещину в тормозном диске: есть вероятность, что после определенного периода эксплуатации тормозной диск сильно порвется при торможении. В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

По этой причине клиенты ожидают, что даже самые мелкие дефекты глубиной всего в несколько микрометров будут обнаружены и надежно отображены в процессе контроля. Например, для проверки этого обычно используется контрольно-измерительный прибор STATOGRAPH от FOERSTER. Размер дефекта, который еще можно устранить с помощью STATOGRAPH, зависит от компонента и его материала, а также от частоты тестирования и используемого датчика. Благодаря оптимальной конструкции можно обнаружить даже трещины глубиной всего 30 мкм.

Какие существуют методы обнаружения трещин в литых компонентах?

Существует несколько методов тестирования компонентов. Различают два классических подхода:

- Разрушающий контроль

- Неразрушающий контроль

Компоненты из партий, которые впоследствии перепродаются и устанавливаются, могут быть проверены только случайным и разрушающим образом. По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

На этой ноте была развита область неразрушающего контроля. Исходя из этого, в зависимости от задачи тестирования доступны различные методы:

- Визуальный осмотр (VT)

- Испытания на проникающие красители (PT)

- Вихретоковый контроль (ET)

- Термографические испытания (ТТ)

- Магнитопорошковый контроль (МТ)

- Ультразвуковой контроль (УЗК)

В зависимости от применения используются разные методы испытаний. Существенными влияющими факторами являются тестовый материал, размер, структура дефектов и тестовое задание, а также необходимое время цикла и доступный бюджет.

1. Испытание на трещины с визуальным контролем (VT)

невооруженным глазом или с помощью оптических устройств (например, увеличительных стекол, микроскопов или эндоскопов). Перед всеми другими методами разрушающего и неразрушающего контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Перед всеми другими методами разрушающего и неразрушающего контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Процедура испытаний реализуется в виде прямого и косвенного визуального осмотра в рамках производственного контроля, осмотра и исследования повреждений компонентов, систем или других объектов испытаний. Результаты тестирования сильно зависят от опыта и субъективной оценки тестировщика. Поэтому трудно добиться сопоставимости.

2. Испытание на растрескивание методом капиллярного контроля (PT)

Испытание на проникновение красителя является еще одним методом неразрушающего контроля поверхностей материалов. В основе этого процесса лежит капиллярное действие. Процесс проникновения используется как визуальное свидетельство поверхностных дефектов, таких как трещины или поры.

Процесс в основном используется для металлов. При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики. Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики. Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

3. Контроль трещин с помощью вихретоковых приборов (ET)

Для контроля поверхности токопроводящих деталей вихретоковый метод (англ. «eddy current testing», сокращенно ECT) зарекомендовал себя как доминирующая технология . Системы вихретокового контроля состоят из испытательного прибора с соответствующим щупом и, при необходимости, дополнительных программных модулей. Испытательный щуп содержит катушку возбуждения (первичную катушку) и дифференциальную катушку (вторичную катушку). Испытательный щуп подключается к испытательному прибору, например, STATOGRAPH CM для испытаний на трещины.

Катушка возбуждения работает с переменным полем и индуцирует вторичное поле в дифференциальной катушке, которое изменяет амплитуду и фазу сигнала при изменении поверхности. Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных. Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных. Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

В зависимости от характера неисправности и материала объекта испытаний необходимо выбрать правильную конфигурацию испытательного прибора и испытательного щупа. Существуют различные способы настройки параметров теста, чтобы они максимально оптимально реагировали на определенные шаблоны ошибок. В то же время это способствует тому, что нерелевантные ошибки могут быть найдены хуже. Последующие программы также могут помочь в оценке тестовых данных. Одни и те же данные оцениваются с помощью разных методов фильтрации и, таким образом, оптимизируются для множественных шаблонов ошибок.

STATOVISION является примером такого нижестоящего программного обеспечения, способного улучшить качество сигнала. После сбора необработанных данных программное обеспечение использует методы цифровой фильтрации. Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Предпосылками для вихретокового контроля поверхностных дефектов являются, с одной стороны, общепроводящие компоненты, с другой — вращательная симметрия объектов контроля. Вращательная симметрия необходима для максимально эффективного выполнения теста. Компонент поворачивается для тестирования, и датчик параллельно сканирует его поверхность. Если нет симметрии, возможно, придется использовать другой метод испытаний.

4. Испытание на трещины с помощью термографического оборудования (ТТ)

Вихретоковый контроль всегда является предпочтительным методом, когда речь идет о проводящих и осесимметричных материалах. Кроме того, эти компоненты должны иметь как можно более гладкие поверхности, чтобы их можно было сканировать датчиком. Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера). Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера). Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Различные источники тепла также оказывают разное воздействие. Если, например, проводящий компонент возбуждается индуктором, на концах трещины выделяется больше тепла, чем в других точках испытуемой детали. Вихревые токи здесь сконденсировались и погонная энергия выше. Изображения, записанные с помощью термографической камеры, поступают в качестве входных данных в программное обеспечение для обработки данных. Для оценки изображения используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Для оценки изображения используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Кроме того, метод относительно устойчив к воздействиям окружающей среды. Однако испытуемая поверхность по возможности должна быть свободна от загрязнений. Измененные свойства поверхности могут привести к различным тепловым потокам, которые могут проявляться как псевдоошибки при оценке. Автоматизированные процессы с обработкой компонентов сегодня могут быть достигнуты относительно легко. Сейчас также доступны хорошие термографические камеры, поэтому этот процесс постепенно внедряется в производственные линии. Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

5. Испытание на трещины с помощью магнитопорошковой дефектоскопии (MT)

Вероятно, самым старым методом обнаружения трещин в материалах является магнитопорошковая дефектоскопия. Согласно этому методу ферромагнитные компоненты намагничиваются и напыляются магнитным порошком. Дефекты в контрольной детали по-разному реагируют на намагничивание. В этот момент магнитное поле проявляется сильнее на поверхности. Соответственно, магнитный порошок может лучше прилипать. При добавлении в магнитный порошок флуоресцентного материала дефекты «светятся» по-разному при определенных условиях освещения. Основным недостатком этой процедуры является то, что сортировка испытуемой части на хорошие или плохие результаты осуществляется на основе субъективной оценки инженера-испытателя. Только опыт инспектора определяет, будет ли трещина оценена как большая или маленькая, или степень ошибки будет такой величины, которая может быть оценена как серьезная. Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

6. Испытание на трещины с помощью ультразвуковых приборов (UT)

Вихретоковый контроль является предпочтительным методом обнаружения открытых трещин в проводящих компонентах. Однако этот метод достигает своих пределов в случае трещин или аномалий материала, расположенных внутри испытуемого образца. Это связано с тем, что глубина проникновения этого метода зависит от используемой частоты. Если это в диапазоне кГц, глубина проникновения уменьшается относительно быстро до нескольких миллиметров. Поэтому еще одним общепринятым методом испытаний является испытание на трещины с помощью ультразвуковых устройств. Ультразвуковой метод подходит для проверки компонентов на глубину. С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды. Хорошая связь важна для эффективного тестирования.

С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды. Хорошая связь важна для эффективного тестирования.

Ультразвук проникает в испытательный образец, и эхо ультразвуковых волн создается отражениями от задней стенки. Дефекты, такие как трещины или включения, приводят к дополнительному отражению ультразвука. Они записываются в поисковый блок. Тип и размер рефлексов позволяют сделать выводы о том, где в образце расположена обнаруженная аномалия. Производство ультразвуковых поисковых установок очень сложное. Кроме того, из-за связующей среды требуются закрытые системы. Кроме того, связующая среда должна быть как можно более свободной от примесей и образования пузырьков, поскольку они мешают ультразвуковому пути и действуют как дефект материала.

Какой кряк — какой процесс?

Подписи

A = Лучший подходящий

B = вид OK для использования

C = не так хороша

D = во всех подходящих

Заключение

Все неразрушающие методы показанные здесь испытания на трещины оправданы. Подходящий метод испытаний определяется на основе типа ошибки и используемого материала. Также возможно использовать комбинацию различных методов испытаний, которые могут быть объединены в одну испытательную линию.

Головки цилиндров Ford Diesel 6.0 и 6.4

Головки цилиндров Ford Diesel Powerstroke 6.0 и 6.4 с трещинами

Мы делаем наши головки цилиндров 6.0 и 6.4 Ford Diesel пуленепробиваемыми, насколько это возможно, и возвращаем их обратно 900 без дефектов 9000 Пожизненная гарантия !

Мы можем изготовить их по заказу или настроить по вашему желанию

Все наши головки цилиндров для дизельных двигателей Ford изготавливаются на заказ в соответствии с вашими пожеланиями.

- Все они поставляются с направляющими клапанами из закаленного сплава, седлами из никель-хромового сплава, Ford O.E. чашки форсунок, усиленные замки, модернизированные витоновые уплотнения клапанов и т. д.

- Оттуда вы можете добавить уплотнительные кольца из нержавеющей стали, модернизировать пружины клапанов, чтобы они соответствовали вашему распределительному валу, подрезать клапаны….. Ты босс, скажи нам !

- И они по-прежнему поставляются с нашей пожизненной гарантией !

Нижеследующее из Технического бюллетеня 2532 Ассоциации ремонтников автомобильных двигателей (www.aera.org):

Они должны были добавить «если вам все равно, как долго они прослужат»!Комментарии Ford: «Наличие поверхностных трещин или микротрещин не является основанием для замены головки блока цилиндров. ‘…

Получите бесплатное предложение по ремонту головы Ford!

Трещины в чугуне будут расти, и точка. Это называется распространением. Если будущее событие достаточно плохое, вы можете снова тянуть такси и делать все сначала.

Это называется распространением. Если будущее событие достаточно плохое, вы можете снова тянуть такси и делать все сначала.

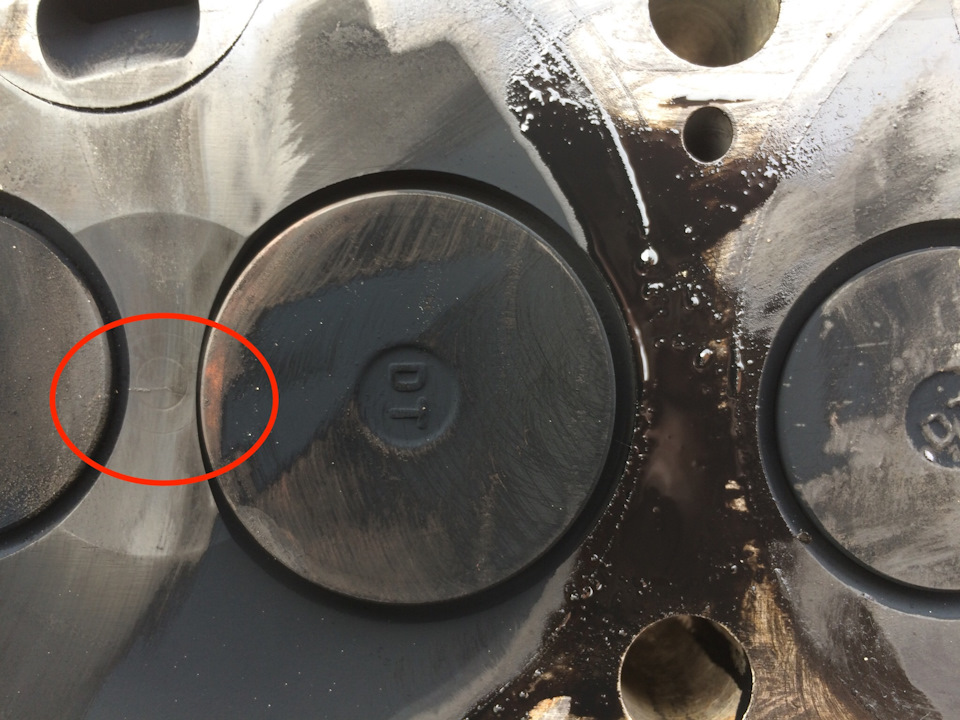

Ниже приведено изображение типичного излома седла в головках цилиндров дизельных двигателей Ford 6.0 и 6.4. Если вы не знакомы с этими типами сидений, они цельнолитые, что означает, что они являются лишь частью чугунной головки. Они отлили в чугуне головку блока цилиндров и седла машины. Проблема в том, что седло прочнее чугуна. Detroit, Cummins, Caterpillar, Mercedes и все остальные дизельные двигатели для тяжелых условий эксплуатации устанавливают вставки седла клапана для тяжелых условий эксплуатации, как правило, из сплава никеля с высоким содержанием хрома.

Ниже показано, как мы восстанавливаем головки блока цилиндров Ford 6.0 и 6.4, чтобы у вас больше никогда не возникало проблем.

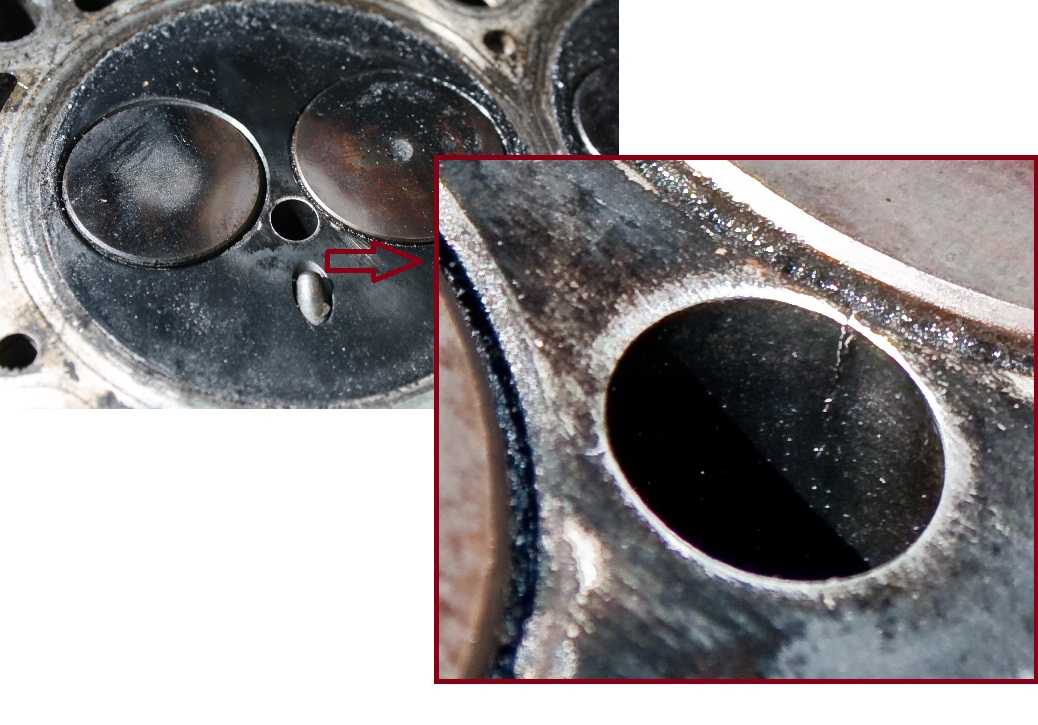

Шаг 1: проверка головок цилиндров Ford 6.0 и 6.4 на наличие утечек литье, испытание давлением. Крепим их к этой плите с резиновой прокладкой, ставим 30 psi.

давление воздуха в них и погрузить их в воду. Даже если вы не видите утечки, вы наверняка увидите пузырьки.

давление воздуха в них и погрузить их в воду. Даже если вы не видите утечки, вы наверняка увидите пузырьки. Далее: Ультразвуковая очистка

Последний этап очистки, термическая очистка и дробеструйная обработка (снятие напряжения). Наконец, мы можем машинировать.

Прежде всего необходимо расточить все старые литые направляющие, установить новые направляющие из высокопрочного сплава и запрессовать их на место.

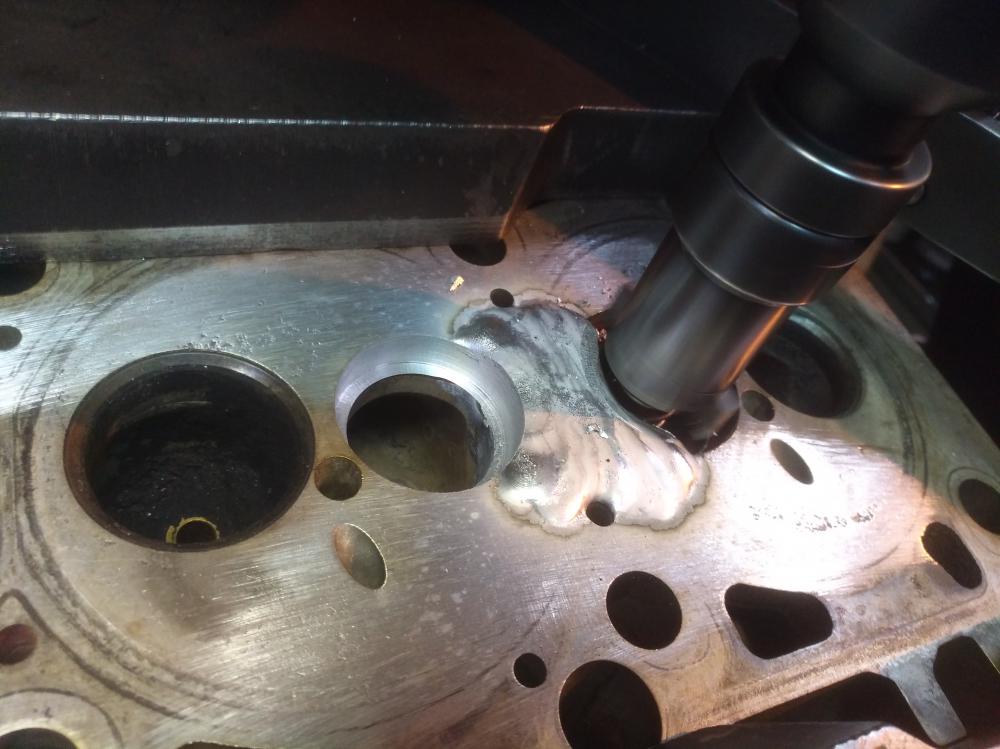

Отверстие для новых впускных клапанов и вставок седел выпускных клапанов

Далее нужно раззенковать отверстия для новых вставок седел впускных и выпускных клапанов и установить их. Мы уделяем особое внимание раздавливанию (0,005″ +,0005/-,0000). Ничто испортит наш день хуже, чем свободное место (ваше тоже).

Замена поверхности головок цилиндров

Замена поверхности этих головок цилиндров всегда вызывала споры. Форд говорит: « НЕ ПОВЕРХНО ». Почему бы и нет? Я старый боец, и это никогда не имело для меня смысла. Какая возможная разница может иметь .003”? Мне потребовалось некоторое время, чтобы выяснить, почему.

Какая возможная разница может иметь .003”? Мне потребовалось некоторое время, чтобы выяснить, почему.

Инженер по прокладкам в Dana прояснил это, ответ — качество поверхности.

У Даны действующий контракт с Фордом и Виктором на прокладки ГБЦ (в прошлом году тоже был).

Главный инженер по прокладкам рассказал нам о надлежащей отделке; мы проверяем каждую голову. Мы обрабатываем поверхность до того, как закончена работа с седлом, чтобы обеспечить правильную выемку и высоту собранной пружины клапана.

Твердосплавная нарезка новых седел клапанов

Слева (это углы 6,0, 6,4 разные) мы имеем 3-х угловую нарезку из твердого сплава (ВНУТР. верхний угол 15 градусов, угол седла 30 градусов шириной 0,063 дюйма и Нижний угол 60 градусов, EXH. Верхний угол 30 градусов, угол седла 37,5 градусов, ширина 0,063 дюйма и угол основания 60 градусов.) Мы вырезаем глубину до 0,010 дюйма от готовой выемки клапана.

Углубление для испытательного клапана и седла клапана для испытания под давлением

Мы проверяем углубление для клапана перед окончательным испытанием под давлением, очисткой и сборкой.

Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы.

Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы.

Если есть дефект, на этом месте образуются мыльные массы.

Если есть дефект, на этом месте образуются мыльные массы.