Чистое надувательство. Как работает турбокомпрессор

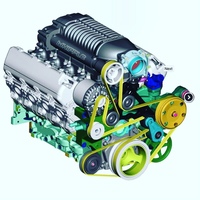

Существуют два основных типа компрессоров — с механическим приводом и «турбо». В первой конструкции необходимое давление воздуха получают за счет механической связи между коленвалом двигателя и компрессором. А в турбокомпрессоре давление воздуха обеспечивается благодаря вращению турбины потоком отработавших газов.

Наибольшего успеха в области создания приводных нагнетателей добилась американская компания Roots, созданная братьями Филандером и Френсисом Рутсами. Они запатентовали свой нагнетатель еще в 1860 году, а первым на свой бензиновый двигатель его установил Готлиб Даймлер в 1900 году. Однако в первые несколько десятилетий существования автомобиля, когда мощность моторов и скорость машин была сравнительно невысокой, необходимости в компрессорах не было. Развитие этому направлению, как это часто бывает, дала война. Механические нагнетатели начали устанавливать на авиационных моторах, чтобы улучшить их скоростные характеристики.

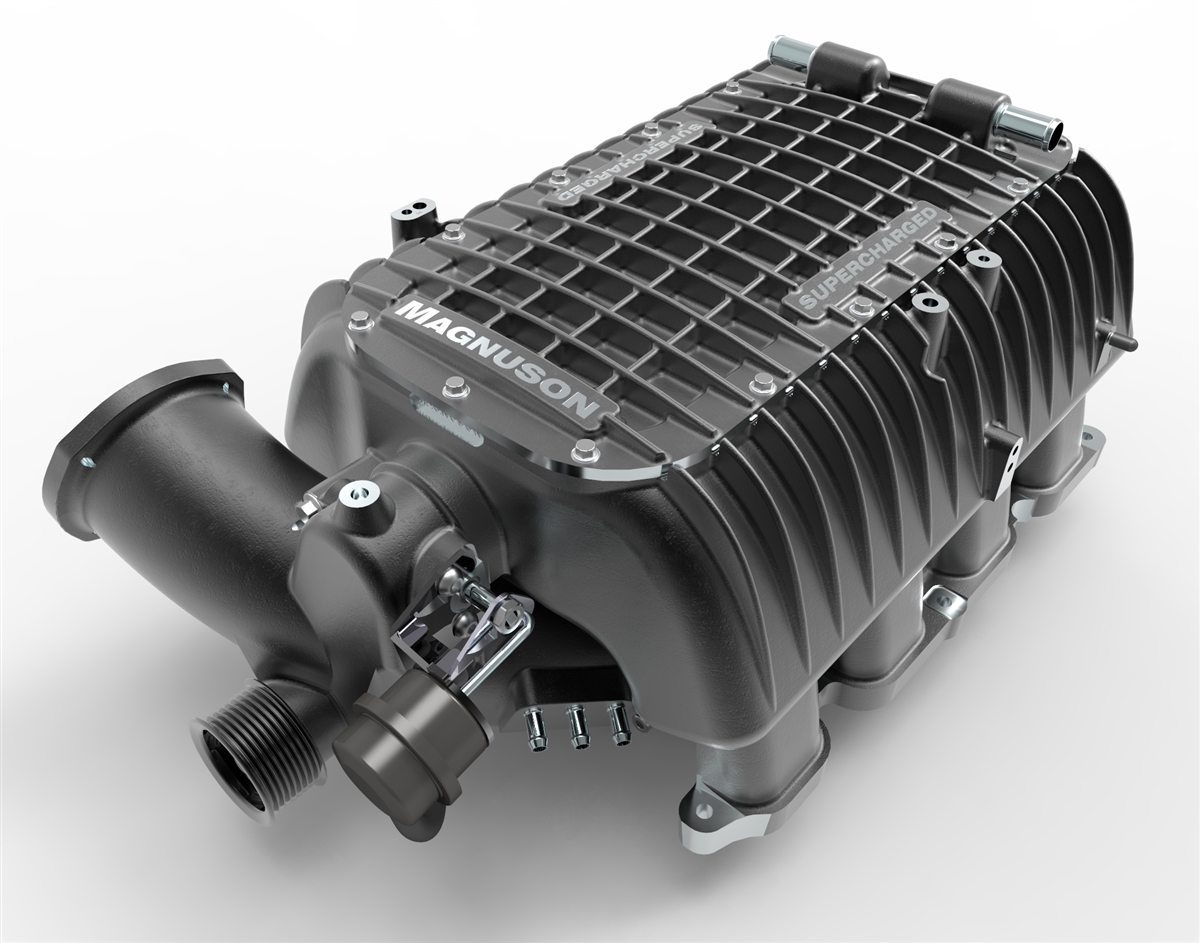

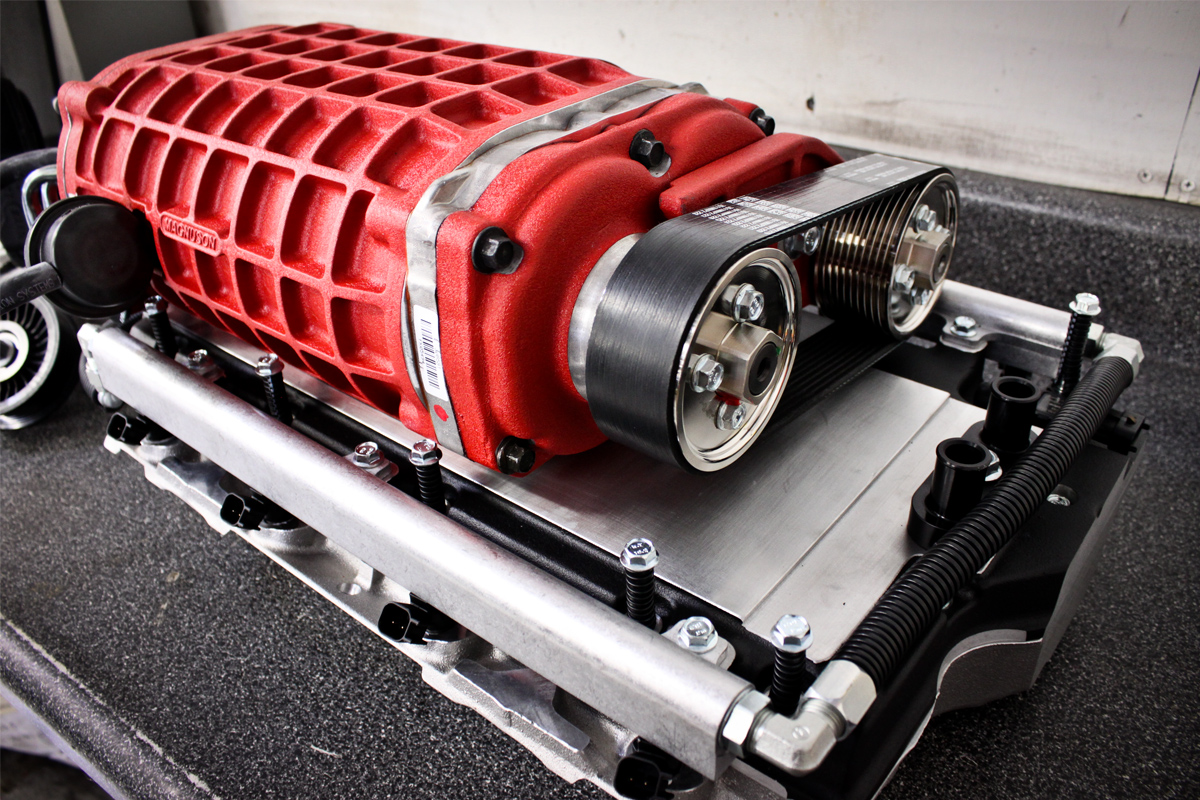

Мировую известность компрессорам принесла компания Mercedes-Benz, которая начала устанавливать механические нагнетатели в конце 20-х годов сначала на гоночные, а начиная с 30-х — и на серийные машины. Успехи компрессорных машин привлекли к себе внимание автопроизводителей и за океаном. В 30-е годы компрессорные модели появились у таких американских компаний, как Auburn, Cord и Duesenberg, а среди европейских брендов помимо уже упомянутого Mercedes-Benz в этой области делали свои успехи Alfa Romeo, Bentley, Bugatti, Fiat, Lancia и ряд других компаний. В настоящее время наибольшее распространение получили роторные компрессоры типа Roots и винтовые Lysholm.

Но, как у любого механизма, у механических компрессоров есть свои недостатки. Поскольку на привод компрессора расходуется энергия двигателя, однажды наступает такой момент, когда мощность, которую дает компрессор, уравнивается с мощностью, которую мотор расходует на привод компрессора.

Альтернативой механическому наддуву являются турбокомпрессоры.

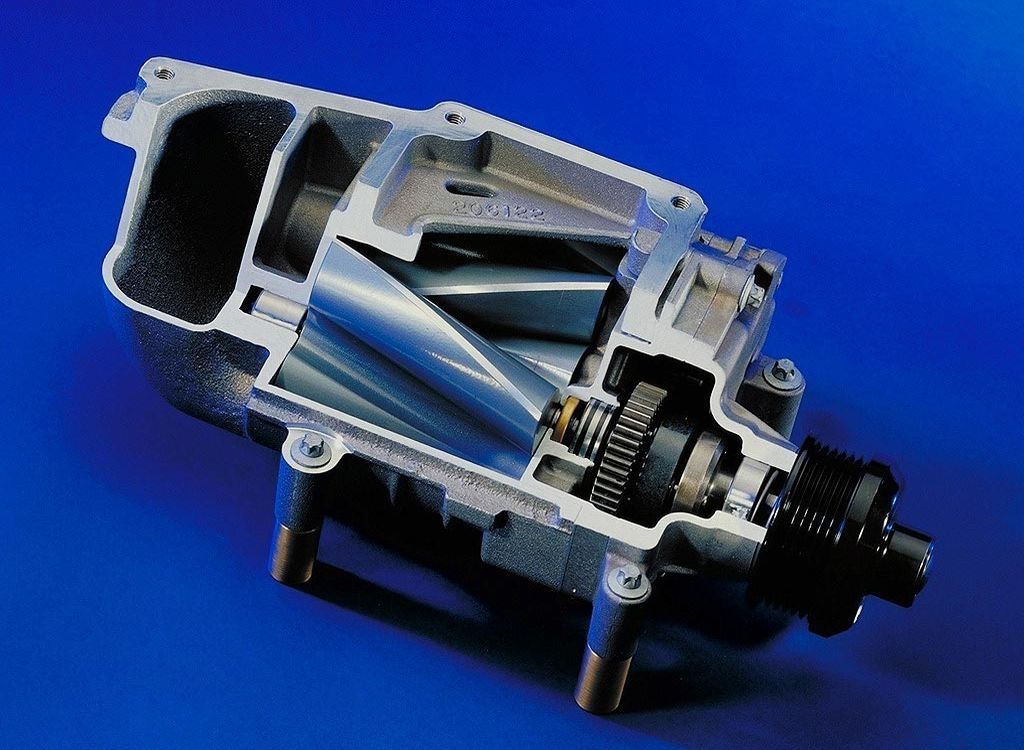

В двигателе, оснащенном турбонаддувом, наполнение цилиндров воздухом осуществляется за счет энергии выхлопных газов. Турбокомпрессор состоит из насосного и турбинного колес, связанных при помощи оси между собой. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они давят на лопатки турбинного колеса, разгоняя его. Вращаясь, оно приводит во вращение насосное колесо, которое засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Частота вращения турбины не зависит напрямую от оборотов двигателя и имеет некоторую инерционность, то есть сначала растут обороты двигателя, увеличивается давление отработавших газов, а затем уже увеличиваются обороты турбины и давление на впуске. Это явление называется «турбоямой».

В зависимости от того, каким образом в схеме подачи воздуха располагаются турбокомпрессоры, эти системы могут называться Twin-Turbo или Bi-Turbo. В первом случае воздух во все цилиндры одновременно могут подавать оба турбокомпрессора. Размещаются они в такой схеме параллельно или последовательно. Используемые турбокомпрессоры, как правило, имеют разный диаметр роторов турбины и, соответственно, различную производительность.

Bi-Turbo — это две турбины, каждая из которых обеспечивает заполнение воздухом разных цилиндров. Обычно такая схема применяется в многоцилиндровых V-образных моторах, где каждая турбина отвечает за свой ряд цилиндров.

Кроме того, в настоящее время ради повышения эффективности работы двигателей ведущие автопроизводители применяют сложные комбинированные схемы, объединяя достоинства механических и турбонагнетателей, а также использование нескольких систем наддува.

✅ Установка компрессора на карбюраторный двигатель

Если вы неплохо разбираетесь в устройстве двигателя, то наверняка уже испытали желание улучшить мотор, установленный в автомобиле. Чаще всего владельцы «десятки», чтобы поднять мощность двигателя, используют компрессор, при этом для установки компрессора на автомобиль будет достаточно обладать минимальными познаниями в автомеханике. Впрочем, помимо установки компрессора существуют и другие способы, позволяющие значительно увеличить мощность мотора.

Чаще всего владельцы «десятки», чтобы поднять мощность двигателя, используют компрессор, при этом для установки компрессора на автомобиль будет достаточно обладать минимальными познаниями в автомеханике. Впрочем, помимо установки компрессора существуют и другие способы, позволяющие значительно увеличить мощность мотора.

Важно! Ещё до того как вы займётесь доработкой двигателя, обязательно изучите хотя начальные сведения по автомеханике, чтобы перестать быть совсем «чайником». Помните, что недостаточно просто поставить один девайс на мотор и считать, что после этого всё будет в порядке. Такие кустарные доработки могут оказать негативное влияние на двигатель, вплоть до поломки.

Правила установки наддува на карбюраторный ДВС

В данной статье приведены общие правила и рекомендации по созданию и установке механического нагнетателя с приводом от коленвала на карбюраторных двигателях, на которых нагнетатель полагается располагать перед карбюратором.

1. Если давление наддува составляет более двух атмосфер, то требуется переход на более высокооктановый бензин (из -за существенного роста фактической степени сжатия). Но самодельный нагнетатель вряд ли сможет дать более двух атмосфер, так что достаточно обычной регулировки угла опережения зажигания, уменьшив его на необходимую величину. Если система зажигания снабжена вакуум-корректором угла ОЗ, то необходимо произвести его перенастройку в связи резким изменением давлений в карбюраторе.

Но самодельный нагнетатель вряд ли сможет дать более двух атмосфер, так что достаточно обычной регулировки угла опережения зажигания, уменьшив его на необходимую величину. Если система зажигания снабжена вакуум-корректором угла ОЗ, то необходимо произвести его перенастройку в связи резким изменением давлений в карбюраторе.

2. Если двигатель имеет спортивные (широкие ) фазы газораспределения, то происходит существенный рост расхода топлива из-за выноса части смеси в выпускной коллектор. Так что на спортивные моторы наддув лучше не ставить, если, конечно, не планируется использовать эту машину в соревнованиях.

3. Многие считают, что наддувной двигатель — псих, не умеющий ехать на малых оборотах. На деле же максимальные обороты почти не растут, так как они определяются не столько количеством сгоревшей смеси, сколько массой поршней, шатунов, качеством исполнения впускных и выпускных трактов. Происходит весьма большое увеличение тяги, приёмистости, скорости раскрутки до максимальных оборотов, но роста последних почти не наблюдается.

4. Если после установки наддува двигатель будет эксплуатироваться в таких же режимах, что и до установки, то увеличения расхода топлива не произойдёт. Наоборот, будет достигнута некоторая экономия за счёт существенного сокращения времени разгона, преодоления подъёмов, возможности двигаться на более высокой передаче.

5. Нагнетатели весьма чувствительны к препятствиям потоку воздуха, поэтому крайне желательно произвести полировку впускного коллектора, большого диффузора карбюратора и др. деталей до зеркального блеска (сначала обточив стенки до ровной поверхности, а затем отполировав). Если полировка недоступна, то надо позаботиться об отсутствии поперечных задиров, которые будут завихрять поток. Недопустимо использовать для соединения нагнетателя с карбюратором гофрированные шланги — лучше всего использовать гладкие пластиковые трубы (например , канализационные) с плавными изгибами. Желательно увеличить площадь фильтрации воздушного фильтра (если фильтр поролоновый с масляной пропиткой или, не дай Бог, инерционный, то его желательно заменить на бумажный — нагнетатель не любит разрежения в фильтре и тем более мусора, которого инерционные фильтры на малых скоростях пропускают кучу). Перед бумажным фильтром желательно установить предочиститель из многослойной марли (НЕ ТКАНИ), пропитав его маслом.

Перед бумажным фильтром желательно установить предочиститель из многослойной марли (НЕ ТКАНИ), пропитав его маслом.

6. Так как после установки нагнетателя будет сгорать больше смеси, то возрастает риск доискрового (калильного ) зажигания. Во избежание этого надо вкрутить хорошие свечи, например А23. Для более полного сжигания смеси желательно увеличить энергию искры, что достигается применением коммутаторов. Желательно также применять высоковольтные провода с распределённым сопротивлением (то есть без резисторов)- TESLA и др.

7. Для обеспечения достаточно богатой смеси надо НЕМНОГО увеличить диаметр топливных жиклёров, а в целях обеспечения чистоты воздуха надо загерметизировать карбюратор. В качестве уплотнителя для осей и тяг можно использовать толстые шерстяные нитки, пропитанные маслом. Для этого надо рассверлить на ¼ глубины канал, увеличив диаметр рассверленной части на 2-3 мм и уложить туда нитку. Затем это всё закрывается прокладкой для удержания нитки от осевого перемещения. Все отверстия для забора воздуха из окружающего пространства (мимо воздушного фильтра — винт качества смеси и пр.) необходимо снабдить фильтрами.

Все отверстия для забора воздуха из окружающего пространства (мимо воздушного фильтра — винт качества смеси и пр.) необходимо снабдить фильтрами.

8. Колесо компрессора должно иметь достаточный размер и обороты. Например, для двигателей объёмом в 1-2 литра можно применять пылесосные агрегаты АП-600, обеспечивая их вращение с частотой, в 1,5-2 раза больше оборотов коленвала. Впрочем, для каждого сочетания «мотор -вентилятор» передаточное соотношение надо подбирать индивидуально, контролируя давление наддува, чтобы во всех режимах оно лежало в пределах 1,3-2 атм.

9. Если передаточное соотношение привода компрессора будет больше 2,5, то уже целесообразно применение интеркулера — промежуточного охладителя наддувочного воздуха. Дело в том, что на таких оборотах (15 -20 тысяч, в зависимости от оборотов коленвала) воздух уже начинает нагреваться от трения о лопатки. В результате он расширяется и массовое наполнение цилиндров падает. Интеркулер (очень похож на обычный сотовый радиатор для охлаждающей жидкости, только каналы, естественно, пошире и изгибы поплавнее) ставится после компрессора и охлаждает нагретый воздух, что, кстати, благоприятно сказывается и на температуре самого двигателя, особенно поршней, которым при установке турбины достаётся по первое число. Впрочем, никто не осудит за установку интеркулера на любой наддувный двигатель — массовое наполнение цилиндров вырастет на 10-20%, в зависимости от температуры забортного воздуха — чем она выше, тем больше толку будет от «кулера ». Только не вздумайте ставить охладитель на безнаддувный двигатель, массовое наполнение ощутимо упадет, так как интеркулер обладает приличным сопротивлением потоку.

Впрочем, никто не осудит за установку интеркулера на любой наддувный двигатель — массовое наполнение цилиндров вырастет на 10-20%, в зависимости от температуры забортного воздуха — чем она выше, тем больше толку будет от «кулера ». Только не вздумайте ставить охладитель на безнаддувный двигатель, массовое наполнение ощутимо упадет, так как интеркулер обладает приличным сопротивлением потоку.

10. Вопрос: где взять этот промежуточный охладитель? Конечно, на обычном развале эту штуку не найти, так как интеркулеры применяются в основном на турбодизелях — как грузовых, так и легковых, так что придётся его заказывать. Из отечественных автомобилей охладители имеют КамАЗ-6460, «Волги » и «Газели » с дизелем Steyr ГАЗ-5601 и… Пожалуй, из доступных вариантов всё. Впрочем, можно изготовить интеркулер самому, из оцинкованной стали, или, что ещё лучше, меди толщиной 0,5-2 мм, и труб — хоть водопроводных. Только этот процесс весьма трудоёмкий, так как требуется хороший тепловой контакт между каналами и рёбрами, что потребует хорошей пайки с использованием кислоты. Главные условия — каналов должно быть побольше, они должны быть поуже и суммарная площадь сечения каналов должна быть минимум в 1,5 раза больше сечения впускной трубы. Это необходимо для того, чтобы воздух в каналах тёк медленнее и чтобы площадь его соприкосновения со стенкой канала была больше для лучшего охлаждения. Например, при внутреннем диаметре впускной трубы 50 мм требуется интеркулер с 4 каналами, каждый диаметром около 30 мм. Вычислить необходимый диаметр каналов можно через формулу площади круга: площадь=3,14*радиус в квадрате. Переход впускной трубы в каналы должен быть максимально плавным — лучше всего сформировать разветвители из стеклоткани, пропитанной эпоксидкой. Ступеньки в каналах тоже ощутимо завихряют и подтормаживают поток, так что их нужно промазать герметиком. Нужно обеспечить хорошую продувку рёбер охладителя, иначе толку от него будет мало — лучше всего выделить ему воздухозаборник. На мотоциклах лучше всего расположить его перед двигателем, обеспечив ему хорошую продувку и защиту от грязи, чего можно достигнуть при помощи дефлекторов и воздуховодов из листового металла или той же стеклоткани, пропитанной эпоксидкой.

Главные условия — каналов должно быть побольше, они должны быть поуже и суммарная площадь сечения каналов должна быть минимум в 1,5 раза больше сечения впускной трубы. Это необходимо для того, чтобы воздух в каналах тёк медленнее и чтобы площадь его соприкосновения со стенкой канала была больше для лучшего охлаждения. Например, при внутреннем диаметре впускной трубы 50 мм требуется интеркулер с 4 каналами, каждый диаметром около 30 мм. Вычислить необходимый диаметр каналов можно через формулу площади круга: площадь=3,14*радиус в квадрате. Переход впускной трубы в каналы должен быть максимально плавным — лучше всего сформировать разветвители из стеклоткани, пропитанной эпоксидкой. Ступеньки в каналах тоже ощутимо завихряют и подтормаживают поток, так что их нужно промазать герметиком. Нужно обеспечить хорошую продувку рёбер охладителя, иначе толку от него будет мало — лучше всего выделить ему воздухозаборник. На мотоциклах лучше всего расположить его перед двигателем, обеспечив ему хорошую продувку и защиту от грязи, чего можно достигнуть при помощи дефлекторов и воздуховодов из листового металла или той же стеклоткани, пропитанной эпоксидкой.

Можно ли наддувать в двигатель с карбюраторной системой питания

По многочисленным вопросам «как можно наддувать в карбюратор, если он работает на разряжении?», – отвечаем (речь пойдет об установочных комплектах центробежного компрессора для карбюраторных авто).

Рассмотрим принцип работы поплавкового карбюратора с постоянным сечением распылителя главной дозирующей системы (т.е. карбюратора такого типа, который устанавливался на автомобили семейства ВАЗ) на примере его простейшей модели, состоящей всего из двух частей: поплавковой и смесительной камер.

[1] топливная трубка; [2] запорная игла; [3] поплавок; [4] канал, связывающий поплавковую камеру с атмосферой; [5] дроссельная заслонка; [6] малый диффузор; [7] распылитель; [8] смесительная камера; [9] жиклер; [10] поплавковая камера

Из бензобака в поплавковую камеру [10] подается топливо, уровень которого регулируется плавающим в ней поплавком [3] , который опирается на запорную иглу [2] . По мере расхода топлива поплавок опускается вниз, игла перестает перекрывать подающую трубку [1] , и камера заполняется до уровня, когда игла снова не перекроет топливный канал – цикл повторяется, таким образом поддерживается постоянный уровень топлива. Поплавковая камера через канал [4] связана с атмосферой, т.е. в ней постоянное атмосферное давление. Из поплавковой камеры топливо поступает в смесительную камеру [8] через распылитель [7] , на входе которого стоит жиклер [9] , дозирующий уровень подаваемого топлива.

Поплавковая камера через канал [4] связана с атмосферой, т.е. в ней постоянное атмосферное давление. Из поплавковой камеры топливо поступает в смесительную камеру [8] через распылитель [7] , на входе которого стоит жиклер [9] , дозирующий уровень подаваемого топлива.

На такте впуска, когда поршень движется вниз и впускной клапан в ГБЦ открыт, над поршнем возникает область пониженного давления. Из-за разницы между атмосферным давлением и давление над поршнем воздух заполняет цилиндр (можно считать, что воздух засасывается, но хочу акцентировать внимание именно на формулировку «разница давлений», позже мы к этому вернемся). При этом воздух проходит через смесительную камеру карбюратора, внутри которой расположен диффузор [6] , а внутрь которого выведен носик распылителя. По закону Бернулли, в диффузоре поток воздуха ускоряется, а его давление падает. Благодаря разнице давлений в поплавковой камере (как упоминалось выше, в ней давление равно атмосферному) и внутри диффузора топливо поступает (засасывается) в смесительную камеру. Таким образом количество подаваемого в двигатель топлива зависит от соотношения сечений диффузора и сечения топливного жиклера.

Таким образом количество подаваемого в двигатель топлива зависит от соотношения сечений диффузора и сечения топливного жиклера.

Что изменяется, если наддуть компрессором в двигатель через карбюратор? Да принципиально ничего. Во всех системах карбюратора, где было атмосферное давление, появляется дополнительный избыток, который дает компрессор. Если вернуться к первоначальной формулировке вопроса: «как можно наддувать в карбюратор, если он работает на разряжении?», то надо просто понять, что карбюратор работает не на разряжении, а на разнице давлений (помните, я акцентировал внимание на этом термине). И с компрессором эта разница просто увеличивается. Практически симулируется работа карбюратора в географических областях ниже уровня моря, где атмосферное давление больше. Лишь два фактора при установке компрессора являются «нестандартными»:

1. Повышенное давление только внутри карбюратора, снаружи – атмосферное, поэтому, если не обеспечивается должная герметичность между частями карбюратора, то из имеющихся щелей «потечет».

2. Поскольку в поплавковой камере давление уже выше атмосферного, то бензонасосу, подающему бензин в камеру, необходимо преодолеть избыток давления. Компрессор в пике «выдает» 0,5 бар, а штатный механический насос максимум 0,2..0,25 бар избытка относительно атмосферного давления, поэтому рекомендуется дополнительно устанавливать электрический насос низкого давления, иначе на оборотах, при которых избыточное давление от компрессора «передавит» давление топлива от насоса, топливоподача прекратится, и двигатель заглохнет.

Реальный карбюратор отличается от своей упрощенной модели, т.к. в нем есть ряд вспомогательных систем, обеспечивающих правильную топливоподачу на переходных режимах двигателя: система холостого хода, насос-ускоритель, эконостат, пусковое устройство и т.д. Но установка компрессора никак не влияет на эти системы, и не требует каких-либо других систем, поскольку рост давления, обеспечиваемый центробежным компрессором, происходит по линейному закону. Нарастание / спадание давления прямо пропорционально рабочим оборотам двигателя в конкретный момент, поскольку рабочее колесо компрессора (крыльчатка) жестко связано с коленвалом ременной передачей; нет никаких скачков и провалов, требующих дополнительных корректировок топливоподачи. Только компрессор центробежного типа способен работать в паре с «атмосферным» карбюратором, при прочих системах наддува (турбокомпрессор, компрессор Рутса или Лисхольма) такой карбюратор правильно работать не сможет.

Только компрессор центробежного типа способен работать в паре с «атмосферным» карбюратором, при прочих системах наддува (турбокомпрессор, компрессор Рутса или Лисхольма) такой карбюратор правильно работать не сможет.

Механический наддув двигателя своими руками: установка компрессора

Как известно, мощность любого атмосферного двигателя сильно зависит от рабочего объема, а также является в достаточной степени ограниченной физическим рабочим объемом ДВС. Если просто, а наружный воздух благодаря разрежению, которое возникает в результате движения поршней в цилиндрах.

При этом от количества поступающего воздуха напрямую зависит и количество топлива, которое можно в дальнейшем эффективно сжечь. Другими словами, чтобы сделать атмосферный двигатель мощнее, необходимо увеличивать рабочий объем цилиндров, наращивать количество цилиндров или комбинировать то и другое.

Среди нагнетателей воздуха следует выделить турбонаддув и механический компрессор. Каждое из решений имеет как свои плюсы, так и минусы, при этом установить механический нагнетатель воздуха своими руками на практике вполне может оказаться несколько проще, чем грамотно выполнить работы по установке турбонаддува. Далее мы поговорим о том, можно ли поставить компрессор на двигатель своими руками и что нужно учитывать в рамках такой инсталляции.

Далее мы поговорим о том, можно ли поставить компрессор на двигатель своими руками и что нужно учитывать в рамках такой инсталляции.

Какой компрессор выбрать?

В каждом отдельном случае это решается индивидуально в зависимости от наличия ресурсов и навыков работы с автомобилем у владельца машины. Если человек не обладает большим количеством денежных средств и серьёзными знаниями об устройстве двигателя ВАЗ 2107 инжектор, то лучшим выбором для него станет заводской КИТ-комплект китайского производства. В том случае, когда владелец автомобиля желает выделиться и имеет для этого финансовые возможности, время и соответствующие навыки, он может попробовать использовать компрессор от иномарки. При этом можно затратить больше денежных средств и установить данную деталь не в своём гараже, а руками опытных специалистов в автосервисе. Также следует быть готовым к тому, что установленному на инжектор б/у компрессору придётся периодически уделять внимание, чтобы его параметры совпадали с теми, которые имеет карбюратор. В противном случае можно потратить свои деньги и время впустую.

В противном случае можно потратить свои деньги и время впустую.

Кит-комплект на инжектор ВАЗ

Наддув двигателя механический: что нужно знать

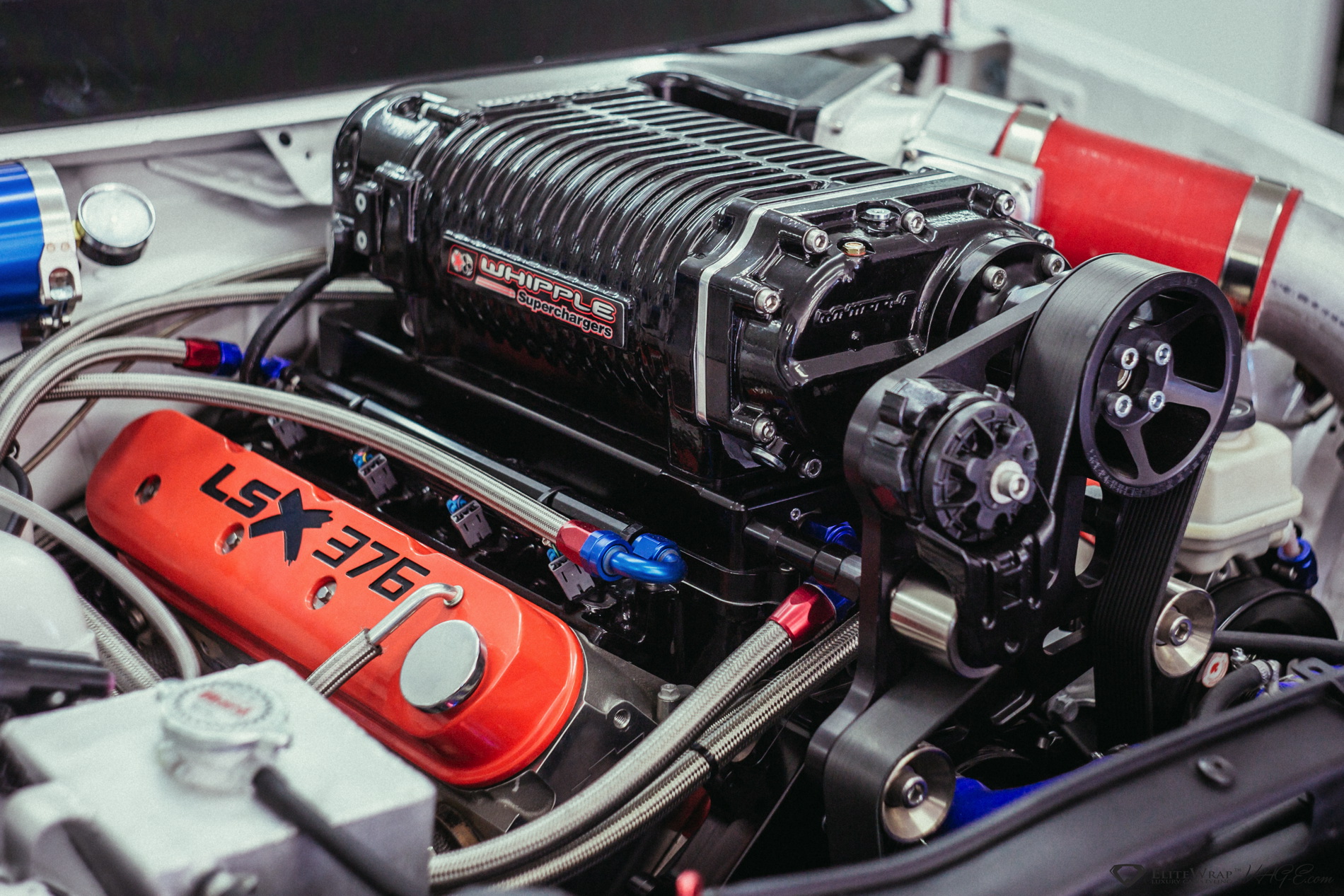

Начнем с того, что установка любого типа нагнетателя (механический или турбонаддув) возможна как на инжекторном, так и на карбюраторном двигателе. В обоих случаях предполагается ряд доработок силового агрегата, однако установить турбину на двигатель несколько сложнее и дороже по сравнению с компрессором.

Становится понятно, что механический нагнетатель является более доступным способом повышения мощности двигателя, такое решение проще установить на мотор, причем работы можно выполнить даже самостоятельно. При этом общий принцип действия нагнетателя достаточно прост.

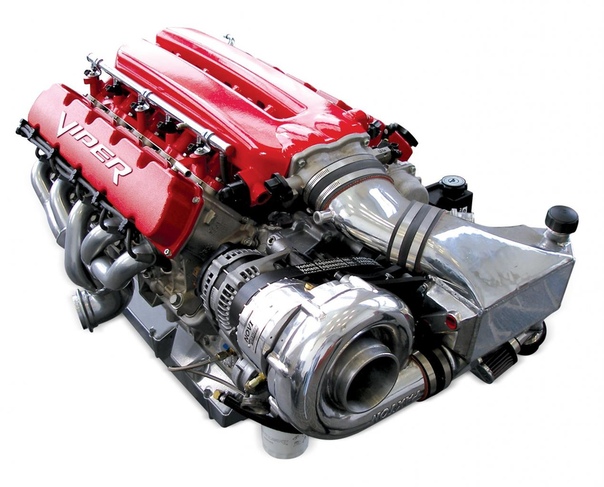

Устройство фактически можно сравнить с навесным оборудованием (генератор, насос ГУР или компрессор кондиционера), то есть агрегат приводится от двигателя. В результате работы механического компрессора воздух сжимается и поступает в цилиндры под давлением.

Это позволяет лучше продувать (вентилировать) цилиндры от остатков отработавших газов, в значительной степени улучшается наполнение цилиндра, количество воздуха в камере сгорания повышается, что делает возможным сжечь больше топлива и увеличить мощность двигателя.

Также компрессор имеет прямую зависимость от оборотов мотора. Чем сильнее раскручен двигатель, тем больше воздуха подается в камеры сгорания и, соответственно, увеличивается мощность. При этом нет ярко выраженного эффекта турбоямы (турболаг), который встречается на моторах с турбонаддувом. Турбояма проявляется в виде провала на низких оборотах, когда энергии выхлопа еще недостаточно для раскручивания турбины и создания необходимого давления для эффективной подачи воздуха в цилиндры.

Другими словами, все работы выполняются комплексно, что в дальнейшем позволяет форсированному силовому агрегату успешно и стабильно работать без значительного сокращения его моторесурса. Теперь давайте рассмотрим некоторые особенности такой установки.

Конструктивные особенности

Сегодня существует большое количество компрессоров, отличающихся конструктивным разнообразием. Но все нагнетатели делятся на 2 разновидности:

- Турбо – используют в качестве движущей силы выхлопные газы;

- Не турбо – движущей силой является привод.

Приводной компрессор вне зависимости от конструктивных особенностей обладает неоспоримым преимуществом. Для его установки не нужно перерабатывать стандартные системы смазки и отвода выхлопных газов.

Приводной компрессор соединяется с коленвалом, что создает эффективное взаимодействие между двигателем и нагнетателем. Особенно эта связь проявляется во время набора автомобилем скорости. Тут действует правило прямой взаимосвязи, чем выше обороты, тем быстрее вращение коленвала и нагнетателя. Такая конструкция обеспечивает минимальное проявление «турбоямы», когда автомобиль с опозданием реагирует на прибавку газа. Еще один плюс – отсутствие высокой температуры, что значительно увеличивает моторесурс агрегата и позволяет обойтись без дополнительного оборудования: турботаймеров и бустконтроллеров. Этих преимуществ нет у нагнетателей типа турбо. Купить компрессор на ВАЗ – обеспечить комфортную эксплуатацию транспортного средства и улучшить его технические характеристики.

Этих преимуществ нет у нагнетателей типа турбо. Купить компрессор на ВАЗ – обеспечить комфортную эксплуатацию транспортного средства и улучшить его технические характеристики.

Установка механического комперссора на двигатель: тонкости и нюансы

Начнем с того, что главной задачей является подбор механического нагнетателя, который будет соответствовать ряду требований (вес, габариты, производительность, режимы работы, особенности смазки, исполнение привода и т.д.).

Для этих целей можно приобрести компрессор от какого-либо автомобиля или же заказать готовый тюнинг-комплект для форсирования двигателя. Также отмечены случаи, когда нагнетатель изготавливался самостоятельно, однако такие самодельные решения достаточно редки, особенно на территории СНГ.

Единственным минусом можно считать относительно высокую цену проверенных предложений на рынке, тогда как более доступные по цене наборы могут иметь сомнительное качество и быстро выйти из строя.

Также не следует забывать о том, что большая мощность достигается за счет сжигания большего количества топлива. Закономерно, что выделение тепла в этом случае также сильно увеличивается, а мотор потребует более интенсивного охлаждения.

Закономерно, что выделение тепла в этом случае также сильно увеличивается, а мотор потребует более интенсивного охлаждения.

Что в итоге

Сразу отметим, что установка нагнетателя воздуха вполне возможна своими руками, особенно если речь идет об использовании готового набора под конкретный двигатель. Также с учетом вышесказанного становится понятно, что хотя увеличение мощности двигателя при помощи механического компрессора вполне можно реализовать, при этом ошибочно полагать, что достаточно будет только поставить компрессор, после чего двигатель сразу станет намного мощнее.

На самом деле, для получения ярко выраженного эффекта силовой агрегат нужно дорабатывать, причем во многих случаях достаточно серьезно (производится расточка блока для увеличения рабочего объема, затем также увеличивается ход поршня путем замены коленвала, самих поршней и шатунов, меняются клапана, распредвалы и т.д.).

Единственное, если давление наддува не выше 0.5 бара, штатную систему питания на многих авто можно не модернизировать. Также двигатель в этом случае может и вовсе не нуждаться в глубоком тюнинге. Ресурс «неподготовленного» мотора, само собой, после установки механического компрессора сократится, однако если давление наддува не будет высоким, такой двигатель вполне может нормально проработать достаточно долгий срок.

Также двигатель в этом случае может и вовсе не нуждаться в глубоком тюнинге. Ресурс «неподготовленного» мотора, само собой, после установки механического компрессора сократится, однако если давление наддува не будет высоким, такой двигатель вполне может нормально проработать достаточно долгий срок.

Выбор механического нагнетателя или турбокомпрессора. Конструкция, основные преимущества и недостатки решений, установка на атмосферный тюнинговый мотор.

Увеличение мощности атмосферного и турбированного двигателя. Глубокий или поверхностный тюнинг ДВС. Модификация впускной и выпускной системы. Прошивка ЭБУ.

Возможность установки турбокомпрессора на двигатель с карбюратором. Основные преимущества и недостатки турбонаддува на карбюраторном авто.

Особенности установки ГБО на мотор с турбонаддувом. Какое газобалонное оборудование лучше ставить на двигатели с турбиной. Советы и рекомендации.

Как увеличить мощность двигателя на «классических» моделях ВАЗ. Тюнинг двигателя увеличение рабочего объема, впуск, выпуск, ГБЦ. На что обратить внимание.

На что обратить внимание.

Форсирование двигателя. Плюсы и минусы доработки мотора без турбины. Главные способы форсирования: тюнинг ГБЦ, коленвал, степень сжатия, впуск и выпуск.

Доработки выпускной системы

Доработки выпускной системы состоят из нескольких мероприятий:

- Установка пламегасителя.

- Замена штатного глушителя на модель Turbo tema.

- Для приглушения рева усовершенствованного сверхмощного мотора вваривается резонатор Гельмгольц.

- Для глушителя добавить еще один кронштейн и еще одну фиксирующую подушку глушителя.

- Замена штатного ресивера ресивером 128.

- Практически все детали, которые потребуются для доработки систем и узлов автомобиля Лада Приора, входят в комплект для тюнинга двигателя.

Немного теории

Наиболее эффективно проводить подобные усовершенствования получается у того, кто имеет четкое представление о своих действиях. Для этого необходимо разбираться в теоретической части.

Итак, мощность автомобиля и расход топлива зависят от качества и степени обогащения топливно-воздушной смеси, поступающей в цилиндры, а также от ее объема.

Разумеется, объем сжигаемой смеси можно увеличить путем увеличения камеры сгорания, а также наращивания количества цилиндров. Однако оптимальных результатов это не принесет, так как двигатель становится большим и тяжелым, сильно увеличивается расход топлива. Турбонаддув решает эту проблему.

Дело в том, что обычный двигатель при работе сам себе нагнетает воздух за счет разрежения, которое создается поршнем. В турбированном силовом агрегате эту работу выполняет турбокомпрессор. При этом воздух предварительно сжимается, что позволяет закачать больший его объем. То есть, можно сжигать больший объем горючего. В результате получается возрастание мощности двигателя по отношению к объему двигателя и потребленного горючего.

Один важный момент: воздух, как известно, при сильном сжатии нагревается. Вторично он будет нагреваться при сжатии в камере сгорания. При этом возможно возникновение детонации. А, кроме того, вследствие нагрева плотность воздуха в цилиндре будет уменьшаться, из-за чего закономерно уменьшиться эффективность всей системы. Чтобы убрать эти негативные явления, применяются интеркулеры – охладители воздуха из турбины. Они представляют собой радиатор.

Чтобы убрать эти негативные явления, применяются интеркулеры – охладители воздуха из турбины. Они представляют собой радиатор.

Обычно турбокомпрессоры устанавливались на двигатели с электронным впрыском топлива (бензин или дизель), а механические компрессоры на карбюраторные ДВС. При этом турбина на карбюраторный мотор тоже может быть установлена, однако возникают дополнительные сложности, о которых будет рассказано немного позже.

Как уже было сказано, существует два типа компрессоров:

- Турбокомпрессор, работающий за счет использования энергии выхлопных газов. Отработанные газы попадают на крыльчатку и вращают ее, благодаря чему и происходит нагнетание воздуха;

- Компрессор с механическим приводом. Он работает от привода двигателя. При этом снижается КПД и возрастает расход топлива по сравнению с первым вариантом компрессора, так как механический нагнетатель отбирает часть мощности у ДВС.

Вся система, кроме самой турбины, включает в себя еще несколько важных узлов, о которых необходимо помнить при установке:

- регулировочный клапан, который поддерживает заданное давление;

- перепускной клапан, который обеспечивает возврат сжатого воздуха назад, во впускные патрубки компрессора, если дроссельная заслонка двигателя закрыта;

- стравливающий клапан, который сбрасывает сжатый воздух в атмосферу при закрытой дроссельной заслонке;

- воздушные патрубки;

- масляные патрубки (служат для смазывания и охлаждения турбины).

Сложности установки турбины на карбюраторный двигатель

- Сам процесс установки турбины во многом напоминает процедуру на инжекторном ДВС (установка интеркулера, турбокомпрессора, элементов управления турбиной и т.д.). Главные трудности связаны с карбюратором.

- Из-за того, что в цилиндры топливная смесь подается через жиклеры, когда устанавливается турбина на карбюраторный двигатель, приходится менять их на другие, большего диаметра, чтобы смесь не переобеднялась. А подобрать неродные жиклеры на карбюратор и обеспечить нормальную его работу во всех режимах очень непросто.

Большинство карбюраторов не предназначены для работы в паре с турбиной. Хотя, некоторые заводы выпускали в небольшом количестве карбюраторные двигатели, изначально оборудованные турбокомпрессорами.

- За счет того, что у турбодвигателей другая степень сжатия, чем у атмосферных, необходимо помнить о детонации и способах ее устранения. Как правило, проверенным способом является решение увеличить объем камеры сгорания.

Это достигается путем установки дополнительных прокладок под головку блока цилиндров.

Это достигается путем установки дополнительных прокладок под головку блока цилиндров. - Также придется отрегулировать работу системы так, что при разных оборотах двигателя давление воздуха из турбины тоже было соответствующим. В противном случае проявятся излишки или нехватка воздуха во впускном коллекторе по отношению к объему подаваемого топлива.

Это основные проблемы, с которыми придется столкнуться, устанавливая компрессор на карбюраторный мотор. Но кроме этого возможны дополнительные трудности, которые будут зависеть от модели авто, а также от режимов его эксплуатации.

Из самых главных преимуществ такой установки стоит выделить следующие:

- Уменьшение расхода топлива при грамотной эксплуатации ТС при повседневной езде. Речь идет о возможности поднять крутящий момент, что, в свою очередь, существенно снизит частоту переключения передач на пониженные в условиях городских загруженных дорог в плотном потоке. Опять-таки, это приведет к снижению расхода топлива.

- Снижение шума во время работы двигателя, так как нет необходимости крутить агрегат до высоких оборотов. Также при комплексном тюнинге имеется возможность дополнительно и весьма значительно улучшить отдачу от мотора;

Как установить компрессор на атмосферный двигатель? Пошаговое руководство

А вы знали, что установка компрессора на атмосферный двигатель нужна для повышения его мощности? Выбирая автомобиль, многие покупатели даже не задумываются над тем, какой тип двигателя установлен в облюбованной ими модели машины. А зря, поскольку это является одним из важнейших факторов, которые необходимо знать каждому автомобилисту.

В атмосферных моторах процесс подачи топлива осуществляется через инжектор или карбюратор, и используется определенный объем воздуха для приготовления топливной смеси, которая способна привести подвижные части мотора в рабочее состояние и заставить их вращаться.

У атмосферных двигателей есть несколько преимуществ перед их турбированными собратьями. Срок эксплуатации может исчисляться многими сотнями тысяч километров пробега, причем эта цифра может достигать полумиллионного показателя без необходимости ремонтировать движок. Конструктивно атмосферные двигатели настолько просты, что могут работать даже с горюче-смазочными материалами довольно низкого качества.

Срок эксплуатации может исчисляться многими сотнями тысяч километров пробега, причем эта цифра может достигать полумиллионного показателя без необходимости ремонтировать движок. Конструктивно атмосферные двигатели настолько просты, что могут работать даже с горюче-смазочными материалами довольно низкого качества.

Ну, и, конечно же, нельзя не упомянуть о том, что если возникнет необходимость такого двигателя в ремонте, то расходы будут на порядок меньше, чем при варианте двигателя с турбонаддувом.

Выводы

Как видно, карбюраторный двигатель с турбиной имеет право на существование и может даже оказаться более выгодным по сравнению с обычным атмосферным, хотя такое переоборудование доставит хлопот и потребует серьезных переделок и денежных затрат. По понятным причинам на практике турбированные карбюраторные ДВС встречается очень редко, тем более на гражданских авто.

Также перед установкой компрессора стоит предварительно определиться с тем, в каких режимах планируется эксплуатация автомобиля: скоростная езда по трассе или обычные повседневные поездки по городу.

Еще важно подобрать и правильно настроить турбину в соответствии с рабочим объемом самого силового агрегата. Как правило, процесс настройки является не менее трудоемким, чем монтаж.

Что касается ресурса двигателя, в большинстве случаев установка наддува на атмосферный агрегат так или иначе уменьшает срок службы мотора и КПП, особенно если двигатель и трансмиссия не были для этого специально подготовлены и доработаны.

Что понадобится для установки?

Для удобства монтажа необходимо будет приобрести готовый комплект, включающий в себя сам компрессор и все нужные для установки, комплектующие, благодаря которым можно будет настроить и отрегулировать работу двигателя. Можно присмотреть данный комплект от иномарок, которые могут быть адаптированы под многие типы двигателей.

Однако установка компрессора на атмосферный двигатель иностранного производства может потребовать серьезного вмешательства в плане доработок. Тут уже не обойтись без необходимой прошивки мотора, установки интеркуллера для обеспечения нужного уровня давления, пайпинга, модернизации топливной системы, а также определенных настроек, подходящих строго для определенного типа моторов.

Поэтому такую достаточно сложную работу целесообразней будет доверить специалистам автоцентров, которые не только помогут определиться с выбором комплекта нагнетателя, идеально подходящего Вашему автомобилю, но и смогут качественно выполнить монтажно-регулировочные работы.

Компрессор или турбина что лучше выбрать для автомобиля: преимущества и недостатки этих агрегатов

В наше время очень актуально увеличивать скоростные показатели своего автомобиля. Наиболее распространённые варианты это установка компрессора или турбины: что лучше пробуем разобраться в этой статье.

Но для начала разберёмся с принципами работы, плюсами и минусами данных улучшений для двигателя.

Принцип работы компрессора

Существуют объёмные нагнетатели, они подают воздух в двигатель равными порциями независимо от скорости, что даёт преимущества на низких оборотах.

Нагнетатель

Компрессоры внешнего сжатия, очень хорошо подходят там, где требуется много воздуха на низких оборотах.

Компрессоры внутреннего сжатия довольно хороши на высоких оборотах и имеет намного меньший эффект обратного потока. Из-за высоких требований к изготовлению имеют высокую цену, а при перегреве имеют шанс заклинивания.

Динамические нагнетатели работают при достижении, определённых оборотов, но зато с большой эффективностью.

Компрессоры работают от коленчатого вала двигателя с помощью дополнительного привода. И поэтому обороты компрессора зависят от оборотов двигателя.

Видео: устройство и принцип работы винтового компрессора.

Так, переходим к турбо-наддуву, чтобы определиться, что лучше компрессор или турбина.

Принцип работы турбины

Турбина работает за счёт энергии отработавших газов.

Выхлопные газы с большей скоростью вращают колесо турбины на валу, а в другом конце вала находится центробежный насос, который нагнетает больше воздуха в цилиндры.

Чтобы охладить сжатый турбиной воздух, используют дополнительный радиатор — интеркулер.

Недостатки компрессора и турбины

Турбина хорошо подходит для обогащения кислородом топливной смеси. Но всё же имеет свои минусы:

- турбина — это стационарное устройство и требует полную привязку к двигателю;

- на малых оборотах она не даёт большой мощности, а только на больших способна показать всю свою мощь;

- переход с малых оборотов до высоких называется турбо — ямой, чем большую мощность имеет турбина, тем больше будет эффект турбо — ямы.

В наше время уже имеются турбины, отлично работающие на высоких и на низких оборотах двигателя, но и цена у них соответственно приличная. При выборе компрессора или турбины, многие отдают предпочтение турбо-наддуву, независимо от цены.

Что же лучше — компрессор или турбина

С компрессором намного проще при установке и эксплуатации. Работает он на низких и на высоких оборотах. Также он не требует больших усилий или затрат при ремонте, так как в отличие от турбины, компрессор независимый агрегат.

Чтобы настроить турбину, понадобится хороший специалист для настройки под топливную смесь. А что бы настроить компрессор не нужно больших усилий, или каких либо профессиональных знаний, всё настраивается топливными жиклёрами.

Помимо всего, турбо-наддув довольно сильно нагревается, из-за своей особенности, развивать очень высокие обороты.

У приводных нагнетателей (компрессор), давление не зависит от оборотов и поэтому автомобиль очень чётко реагирует на нажатие педали газа, а это довольно ценное качество, когда машина разгоняется. Ещё они очень просты в своей конструкции.

Но есть недостатки и у компрессоров, моторы оборудованные нагнетателями с механическим приводом имеют большой расход топлива и меньший КПД, в сравнении с турбиной.

Также имеются большие различия в цене. Любая мощная турбина популярного производителя будет иметь большую стоимость и будет дорога в обслуживании. И к тому же требуется для её установки, немало дополнительного оборудования. Компрессору же, нужен только дополнительный привод.

Видео: как работает турбина и компрессор.

В любом случае решать вам, что лучше компрессор или турбина, взвесьте все положительные и отрицательные качества, и сделайте правильное решение!

Загрузка…«БЭСТАВТО» Автозапчасти для иномарок в наличии и на заказ Магнитогорск. Механический нагнетатель

Механический нагнетатель — Supercharger

Работа двигателя внутреннего сгорания (ДВС) построена на том, что топливо должно быть замешено с необходимым количеством окислителя, т. е. кислорода. Это обеспечит полное и эффективное сгорание горючей смеси и позволит достичь максимально возможной мощности. Больше сгорит – больше мощность. Кислорода в воздухе по объему всего 21%, а по массе 23% (это на уровне моря, при определенных давлении и температуре). Для нормальной работы двигателя пропорции смеси топливо–воздух принимаются приблизительно 1:14,7. Если прибавить к стандартному давлению в одну атмосферу, к примеру, еще одну, то получим в 2 раза больше воздуха, а значит, и кислорода, поступающего в цилиндры. Стало быть, мы должны получить от мотора в 2 раза больше мощности. Двигатель объемом 1,5 л при давлении наддува чуть более атмосферы практически эквивалентентрехлитровому «атмосфернику». Это, конечно, грубая арифметика, но идея именно такова. И, кстати говоря, такой прирост отнюдь не предел. Можно пойти по пути увеличения объема моторов. Больше рабочий объем цилиндра – больше топливовоздушной смеси со всеми вытекающими отсюда последствиями. Так делали американские производители. Огромные, высокообъемные моторы с неимоверным потреблением горючего, но впечатляющим крутящим моментом. В Европе, и особенно в Японии, делали маленькие, компактные и экономичные двигатели.

Больше сгорит – больше мощность. Кислорода в воздухе по объему всего 21%, а по массе 23% (это на уровне моря, при определенных давлении и температуре). Для нормальной работы двигателя пропорции смеси топливо–воздух принимаются приблизительно 1:14,7. Если прибавить к стандартному давлению в одну атмосферу, к примеру, еще одну, то получим в 2 раза больше воздуха, а значит, и кислорода, поступающего в цилиндры. Стало быть, мы должны получить от мотора в 2 раза больше мощности. Двигатель объемом 1,5 л при давлении наддува чуть более атмосферы практически эквивалентентрехлитровому «атмосфернику». Это, конечно, грубая арифметика, но идея именно такова. И, кстати говоря, такой прирост отнюдь не предел. Можно пойти по пути увеличения объема моторов. Больше рабочий объем цилиндра – больше топливовоздушной смеси со всеми вытекающими отсюда последствиями. Так делали американские производители. Огромные, высокообъемные моторы с неимоверным потреблением горючего, но впечатляющим крутящим моментом. В Европе, и особенно в Японии, делали маленькие, компактные и экономичные двигатели.

, но и здесь технологии того времени притормозили внедрение подобных устройств. Братья Рутс разработали объемный нагнетатель еще в 1859 г. Эти роторно-шестеренчатые компрессоры теперь так и называются – компрессоры типа «roots». На автомобилях устройства подобного типа появились в 20-е годы прошлого века благодаря компании Mercedes. Винтовой компрессор был разработан в 1936 г. Патент получил Альф Лисхолм (Alf Lysholm) – главный инженер SRM (Svenska Rotor Maskiner AB). Тогдашний уровень развития технологий не способствовал распространению подобных устройств, но сейчас они довольно популярны. Были и другие типы нагнетателей. Со временем они естественным образом разделились на механические (с приводом от коленвала или другим способом) и турбо (с приводом от выхлопной системы). Последние, хоть и имеют общие корни и назначение, все же довольно обособленная ветвь развития нагнетателей. Далее в этой статье речь пойдет о нескольких основных типах механических нагнетателей.

, но и здесь технологии того времени притормозили внедрение подобных устройств. Братья Рутс разработали объемный нагнетатель еще в 1859 г. Эти роторно-шестеренчатые компрессоры теперь так и называются – компрессоры типа «roots». На автомобилях устройства подобного типа появились в 20-е годы прошлого века благодаря компании Mercedes. Винтовой компрессор был разработан в 1936 г. Патент получил Альф Лисхолм (Alf Lysholm) – главный инженер SRM (Svenska Rotor Maskiner AB). Тогдашний уровень развития технологий не способствовал распространению подобных устройств, но сейчас они довольно популярны. Были и другие типы нагнетателей. Со временем они естественным образом разделились на механические (с приводом от коленвала или другим способом) и турбо (с приводом от выхлопной системы). Последние, хоть и имеют общие корни и назначение, все же довольно обособленная ветвь развития нагнетателей. Далее в этой статье речь пойдет о нескольких основных типах механических нагнетателей.Центробежный нагнетатель

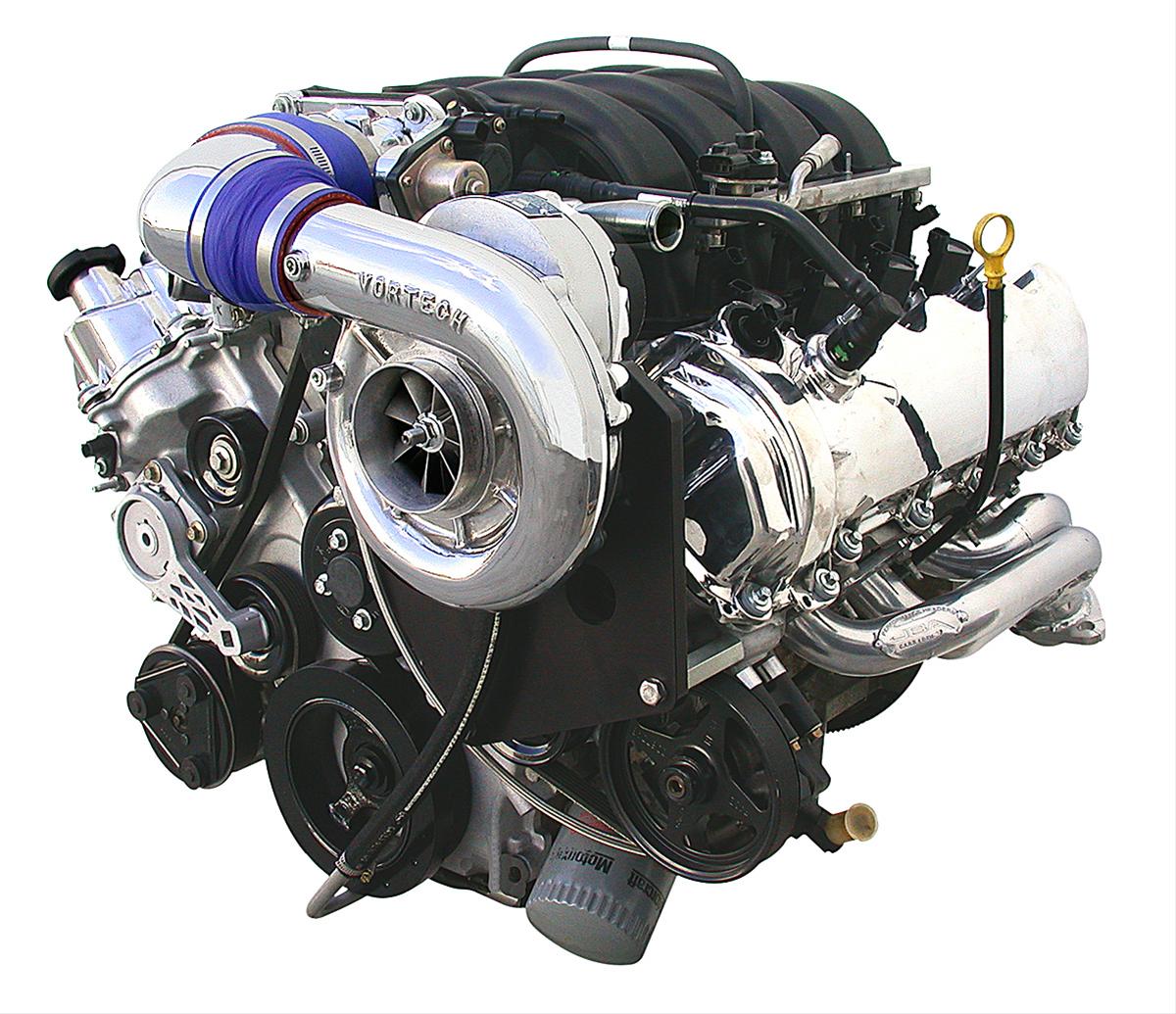

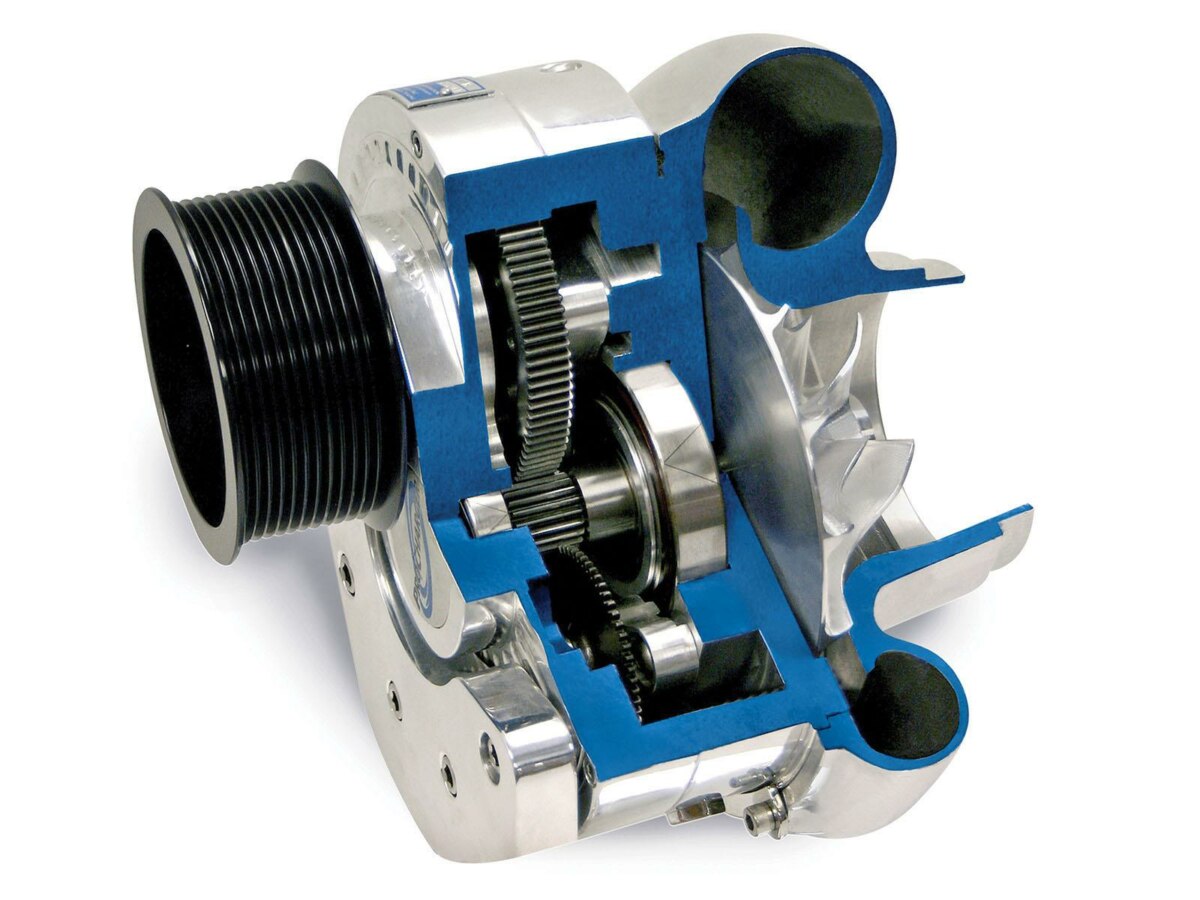

Подобные нагнетатели в тюнинге получили в настоящее время наибольшее распространение. По своей конструкции они наиболее близки к турбонаддуву, поскольку имеют одинаковый принцип нагнетания воздуха. Разняться лишь способы привода. Работа осуществляется следующим образом: Основная деталь центробежного нагнетателя – рабочее колесо, или крыльчатка. Она имеет довольно сложную конусообразную форму. Лопатки крыльчатки играют самую главную роль. От того, насколько правильно они спроектированы и изготовлены, зависит результирующая эффективность всего нагнетателя. Итак, воздух, пройдя по сужающемуся воздушному каналу в нагнетатель, попадает на радиальные лопасти крыльчатки. Лопасти закручивают и отбрасывают его центробежной силой к периферии кожуха, где имеется диффузор. Зачастую диффузор имеет лопатки (порой с регулировкой угла атаки), призванные снизить потери давления. Далее воздух выталкивается в окружной воздушный туннель (воздухосборник), который чаще всего имеет улиткообразную форму (воздухосборник, описывая окружность, постепенно расширяется в диаметре). Такая конструкция создает необходимое давление воздушного потока на выходе из нагнетателя.

По своей конструкции они наиболее близки к турбонаддуву, поскольку имеют одинаковый принцип нагнетания воздуха. Разняться лишь способы привода. Работа осуществляется следующим образом: Основная деталь центробежного нагнетателя – рабочее колесо, или крыльчатка. Она имеет довольно сложную конусообразную форму. Лопатки крыльчатки играют самую главную роль. От того, насколько правильно они спроектированы и изготовлены, зависит результирующая эффективность всего нагнетателя. Итак, воздух, пройдя по сужающемуся воздушному каналу в нагнетатель, попадает на радиальные лопасти крыльчатки. Лопасти закручивают и отбрасывают его центробежной силой к периферии кожуха, где имеется диффузор. Зачастую диффузор имеет лопатки (порой с регулировкой угла атаки), призванные снизить потери давления. Далее воздух выталкивается в окружной воздушный туннель (воздухосборник), который чаще всего имеет улиткообразную форму (воздухосборник, описывая окружность, постепенно расширяется в диаметре). Такая конструкция создает необходимое давление воздушного потока на выходе из нагнетателя. Дело в том, что внутри кольца воздух поначалу движется быстро, и его давление мало. Однако в конце улитки русло расширяется, скорость воздушного потока понижается, а давление увеличивается. Так создается необходимый подпор для накачки цилиндров «спрессованной атмосферой». В силу самого принципа работы у центробежного нагнетателя есть один существенный недостаток. Для эффективной работы крыльчатка должна вращаться не просто быстро, а очень быстро. Фактически производимое центробежным компрессором давление пропорционально квадрату скорости крыльчатки. Скорости могут быть 40 тысяч об/мин и более, а для высоконапорных компрессоров дизелей они приближаются к цифре 200 тыс. об/мин. И поскольку привод осуществляется от коленвала посредством ременной передачи на шкив турбины, шум от такого устройства довольно сильный. Хотя многим именно этот характерный свист греет душу. Появились даже обманки, имитирующие звучание работающей турбины. Проблема шумности и ресурса элементов привода частично снимается введением дополнительного мультипликатора.

Дело в том, что внутри кольца воздух поначалу движется быстро, и его давление мало. Однако в конце улитки русло расширяется, скорость воздушного потока понижается, а давление увеличивается. Так создается необходимый подпор для накачки цилиндров «спрессованной атмосферой». В силу самого принципа работы у центробежного нагнетателя есть один существенный недостаток. Для эффективной работы крыльчатка должна вращаться не просто быстро, а очень быстро. Фактически производимое центробежным компрессором давление пропорционально квадрату скорости крыльчатки. Скорости могут быть 40 тысяч об/мин и более, а для высоконапорных компрессоров дизелей они приближаются к цифре 200 тыс. об/мин. И поскольку привод осуществляется от коленвала посредством ременной передачи на шкив турбины, шум от такого устройства довольно сильный. Хотя многим именно этот характерный свист греет душу. Появились даже обманки, имитирующие звучание работающей турбины. Проблема шумности и ресурса элементов привода частично снимается введением дополнительного мультипликатора. Здесь стоит упомянуть интересное решение компании Powerdyne. Внутри единого корпуса нагнетателя располагается дополнительная повышающая ременная передача. Она не требует обслуживания, смазки и рассчитана на пробег более 80 тыс. км. Это позволяет уменьшить передаточное число внешней, основной ременной передачи, чем снизить ее рабочие нагрузки. Высокие рабочие обороты накладывают особые требования на качество используемых материалов и точность изготовления (учитывая огромные нагрузки от центробежных сил). К минусам самого принципа нагнетания можно также отнести некоторую задержку в срабатывании, хотя нужно отметить, что эта задержка не столь заметна, как у турбонагнетателей. И еще одно замечание. Как правило, центробежный нагнетатель дает прибавку на довольно высоких оборотах двигателя. Сначала давление нарастает медленно, но затем, с увеличением оборотов, довольно резко возрастает. Эта особенность делает центробежные нагнетатели наиболее пригодными для тех случаев, когда более важно поддержание высоких скоростей, а не интенсивность разгона.

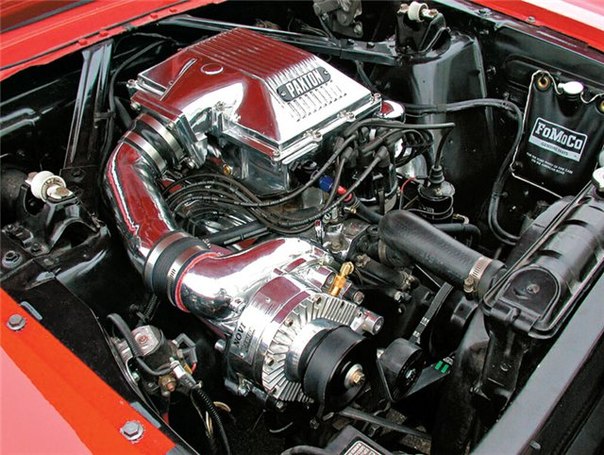

Здесь стоит упомянуть интересное решение компании Powerdyne. Внутри единого корпуса нагнетателя располагается дополнительная повышающая ременная передача. Она не требует обслуживания, смазки и рассчитана на пробег более 80 тыс. км. Это позволяет уменьшить передаточное число внешней, основной ременной передачи, чем снизить ее рабочие нагрузки. Высокие рабочие обороты накладывают особые требования на качество используемых материалов и точность изготовления (учитывая огромные нагрузки от центробежных сил). К минусам самого принципа нагнетания можно также отнести некоторую задержку в срабатывании, хотя нужно отметить, что эта задержка не столь заметна, как у турбонагнетателей. И еще одно замечание. Как правило, центробежный нагнетатель дает прибавку на довольно высоких оборотах двигателя. Сначала давление нарастает медленно, но затем, с увеличением оборотов, довольно резко возрастает. Эта особенность делает центробежные нагнетатели наиболее пригодными для тех случаев, когда более важно поддержание высоких скоростей, а не интенсивность разгона. Как было отмечено выше, центробежные нагнетатели очень популярны. Сравнительно низкая цена и, самое главное, простота установки способствовали тому, что компрессоры этого типа почти вытеснили другие, более дорогие и сложные типы. Особенно в сфере тюнинга. В настоящее время центробежные нагнетатели производятся рядом компаний. Вот лишь самые известные из них: Paxton Automotive, Powerdyne Automotive, ATI ProCharger, RK Sport, Vortech. Нагнетатели большинства производителей доступны и у нас, в России.

Как было отмечено выше, центробежные нагнетатели очень популярны. Сравнительно низкая цена и, самое главное, простота установки способствовали тому, что компрессоры этого типа почти вытеснили другие, более дорогие и сложные типы. Особенно в сфере тюнинга. В настоящее время центробежные нагнетатели производятся рядом компаний. Вот лишь самые известные из них: Paxton Automotive, Powerdyne Automotive, ATI ProCharger, RK Sport, Vortech. Нагнетатели большинства производителей доступны и у нас, в России.

Турбо – Автомобили – Коммерсантъ

ТурбоВ двух предыдущих номерах рассматривались системы питания двигателей. При этом речь шла, в основном, о подаче бензина. В этой статье речь пойдет о втором, не менее важном компоненте топливо-воздушной смеси — о воздухе. И об устройствах для увеличения его подачи в двигатель.

Задача повышения мощности и крутящего момента двигателя была актуальна всегда. Самое простое решение — увеличить рабочий объем: чем больше сгорает топлива, тем выше мощность.

Однако при этом существенно увеличиваются габариты и масса конструкции.

Однако при этом существенно увеличиваются габариты и масса конструкции. Альтернативный подход — оставить рабочий объем двигателя прежним, но подавать в единицу времени больше топлива. Увеличить подачу бензина несложно, особенно, в системах впрыска. Но при этом для сохранения состава топливной смеси необходимо пропорционально увеличить и количество подаваемого в двигатель воздуха. Возможности двигателя самостоятельно всасывать воздух ограничены, поэтому не обойтись без специального устройства, повышающего давление и, следовательно, количество воздуха на впуске. Эти устройства обычно называют нагнетателями или компрессорами.

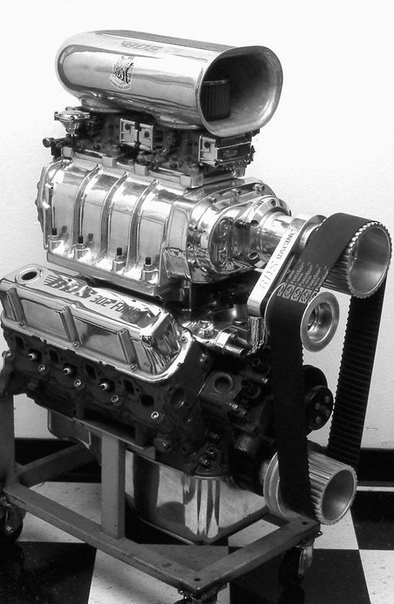

Механический нагнетатель

Механические нагнетатели применялись в автомобильных двигателях еще в 30-е годы, тогда их чаще всего называли компрессорами. Сейчас этот термин обычно относят к турбокомпрессорам, о которых речь пойдет ниже. Конструкций механических нагнетателей довольно много, и интерес к ним разработчики проявляют до сих пор.

На рисунках 1—4 представлены схемы некоторых устройств, принцип работы которых не требует дополнительных пояснений.

На рисунках 1—4 представлены схемы некоторых устройств, принцип работы которых не требует дополнительных пояснений. Есть конструкции и не совсем обычные. Одна их них — волновой нагнетатель Comprex (рис. 5) — принадлежит фирме Asea-Brown-Boweri. Ротор этого компрессора имеет аксиально расположенные камеры, или ячейки. При вращении ротора в ячейку поступает свежий воздух, после чего она подходит к отверстию в корпусе, через которое в нее попадают горячие отработавшие газы двигателя. При их взаимодействии с холодным воздухом образуется волна давления, фронт которой, движущийся со скоростью звука, вытесняет воздух в отверстие впускного трубопровода, к которому ячейка за это время успевает подойти. Поскольку ротор продолжает вращаться, отработавшие газы в это отверстие попасть не успевают, а выходят в следующее по ходу ротора. При этом в ячейке образуется волна разряжения, которая всасывает следующую порцию свежего воздуха и т. д.

Нагнетатель Comprex уже опробован несколькими автомобильными производителями, а Mazda использует его на одном из своих серийных двигателей с 1987 года.

Еще одна не совсем обычная конструкция — это спиральный, или G-образный (по форме буквы G, напоминающей спираль) нагнетатель. Идея запатентована еще в начале столетия, но из-за технических и производственных проблем на выпуск такого нагнетателя долго никто не решался. Первой, в 1985 году была фирма Volkswagen, которая применила его на двигателе купе Polo (1,3 л, 113 л. с.). В 1988 году появился более мощный нагнетатель G60, которым в течение нескольких лет комплектовались двигатели Corrado и Passat (1,8 л, 160 л. с.,), а Polo G40 выпускался вплоть до прошлого года.

Схематично (рис. 6) конструкцию G-образного нагнетателя можно представить в виде двух спиралей, одна из которых неподвижна и является частью корпуса. Вторая — вытеснитель — расположена между витками первой и закреплена на валу с эксцентриситетом в несколько миллиметров. Вал приводится от двигателя ременной передачей с отношением около 1:2.

При вращении вала внутренняя спираль совершает колебательные движения и между неподвижной (корпус) и обегающей (вытеснитель) спиралями образуются серпообразные полости, которые движутся к центру, перемещая воздух от периферии и подавая его в двигатель под небольшим давлением.

Количество перемещаемого воздуха зависит от частоты вращения коленчатого вала двигателя.

Количество перемещаемого воздуха зависит от частоты вращения коленчатого вала двигателя. Система имеет сравнительно высокий (около 65%) КПД. Трущихся частей почти нет, поэтому износ деталей незначителен. Установленный на двигателе Polo нагнетатель G40 (40 и 60 в маркировке нагнетателей Volkswagen — это ширина спиральных камер в миллиметрах) имеет внутреннюю степень сжатия 1,0; максимальное давление наддува составляет 0,72 бар. При номинальной частоте вращения ротора 10200 об./мин. за один оборот подается 566 см куб. воздуха, т. е. почти 6000 л/мин.

Схема управления механическим нагнетателем довольно проста (рис. 7). При полной нагрузке заслонка перепускного трубопровода закрыта, а дроссельная открыта — весь поток воздуха поступает в двигатель. При работе с частичной нагрузкой дроссельная заслонка закрывается, а заслонка трубопровода открывается — избыток воздуха возвращается на вход нагнетателя.

Входящий в схему охладитель наддувочного воздуха (Intercooler) является почти непременной составной частью всех, не только механических, систем наддува.

При сжимании воздух, как известно, нагревается, а его плотность и, соответственно, количество кислорода в единице объема уменьшаются. Больше кислорода — лучше сгорание и выше мощность. Поэтому перед подачей в двигатель сжатый нагнетателем воздух проходит через охладитель, где его температура снижается.

При сжимании воздух, как известно, нагревается, а его плотность и, соответственно, количество кислорода в единице объема уменьшаются. Больше кислорода — лучше сгорание и выше мощность. Поэтому перед подачей в двигатель сжатый нагнетателем воздух проходит через охладитель, где его температура снижается. Преимущества спирального нагнетателя, как и большинства компрессоров с механическим приводом: достаточно большой крутящий момент и повышенная мощность двигателя при низких оборотах, быстрая, практически мгновенная реакция на нажатие педали газа. Недостатки: относительная сложность и нетехнологичность конструкции, большие потери в приводе.

Турбокомпрессор

Более широко на современных автомобильных двигателях применяются турбокомпрессоры. Они более технологичны в изготовлении, что окупает ряд присущих им недостатков.

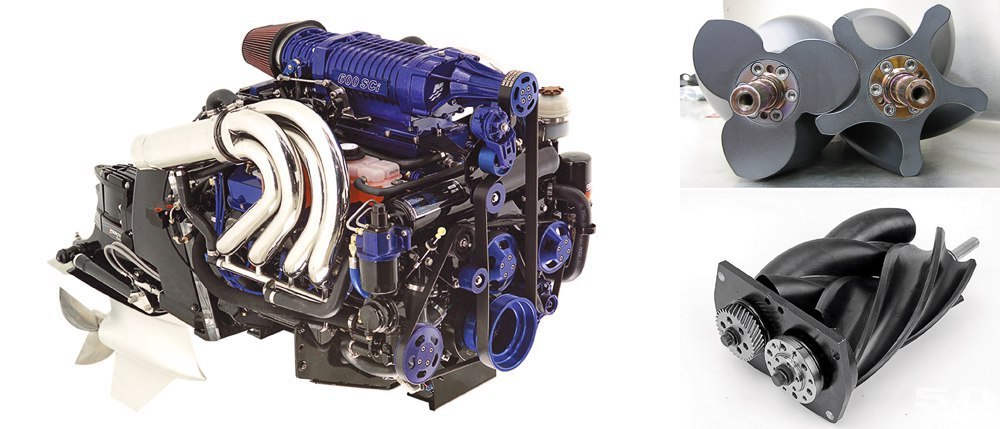

Турбокомпрессор отличается от вышеописанных конструкций прежде всего схемой привода (рис. 8). Здесь используется ротор с лопатками — турбина, которая вращается потоком отработавших газов двигателя.

Турбина, в свою очередь, вращает размещенный на том же валу компрессор, выполненный в виде колеса с лопатками.

Турбина, в свою очередь, вращает размещенный на том же валу компрессор, выполненный в виде колеса с лопатками. Выбранная схема привода (газовая вместо механической) определяет основные недостатки турбокомпрессора. При низкой частоте вращения двигателя количество отработавших газов невелико, соответственно, эффективность работы компрессора невысока. Кроме того, турбонаддувный двигатель, как правило, имеет т. н. «турбояму» — замедленный отклик на увеличение подачи топлива. Вам нужно резко ускориться — вдавливаете педаль газа в пол, а двигатель некоторое время думает и лишь потом подхватывает. Объяснение простое — требуется время на раскрутку турбины, которая вращает компрессор. На рис. 9 показана реакция нагнетателей различных типов на увеличение числа оборотов двигателя. Приведенные кривые относятся к дизелю, но их характер сохраняется и для бензинового двигателя. Хорошо видно, что самую медленную реакцию имеет турбокомпрессор, волновой нагнетатель реагирует быстрее, механический нагнетатель срабатывает практически мгновенно.

Избавиться от указанных недостатков конструкторы пытаются разными способами. В первую очередь, снижением массы вращающихся деталей турбины и компрессора. Ротор современного турбокомпрессора настолько мал, что легко умещается на ладони. Легкий ротор повышает эффективность компрессора при низких оборотах двигателя: например, у 2,0 л турбодвигателя SAAB 9000 уже при 1500 об./мин. увеличение крутящего момента за счет наддува составляет 20%. Легкий ротор, кроме того, обладает меньшей инерционностью, что позволяет турбокомпрессору быстрее раскручиваться при нажатии педали газа и уменьшает «турбояму».

Снижение массы достигается не только конструкцией ротора, но и выбором для него соответствующих материалов. Поиск новых материалов для турбин ведется многими фирмами. Основная сложность — высокая температура отработавших газов. Преуспели больше всего в этой области, пожалуй, японцы — они уже давно занимаются керамикой для двигателей внутреннего сгорания. Монолитная турбина, изготовленная из спеченного карбида кремния, при той же механической прочности весит в 3 раза меньше обычной и, соответственно, обладает гораздо меньшей инерцией.

Кроме того, в случае разрыва ротора разлетающиеся осколки будут много легче — это дает возможность сделать корпус компрессора более тонким и компактным. А недавно конструкторам Nissan впервые в мировой практике удалось создать крыльчатку нагнетателя из пластмассы. Из какой — неизвестно, но говорят, получилась очень легкая.

Кроме того, в случае разрыва ротора разлетающиеся осколки будут много легче — это дает возможность сделать корпус компрессора более тонким и компактным. А недавно конструкторам Nissan впервые в мировой практике удалось создать крыльчатку нагнетателя из пластмассы. Из какой — неизвестно, но говорят, получилась очень легкая. Избавиться от недостатков турбокомпрессора позволяет не только уменьшение инерционности ротора, но и применение дополнительных, иногда довольно сложных схем управления давлением наддува. Основные задачи при этом — уменьшение давления при высоких оборотах двигателя и повышение его при низких. Одна задача решается довольно легко: избыточное давление наддува на высоких частотах вращения уменьшается, как правило, с помощью перепускного клапана.

Другая задача сложнее. Полностью решить все проблемы можно было бы использованием турбины с изменяемой геометрией, например, с подвижными (поворотными) лопатками, параметры которой можно менять в широких пределах.

Такие турбины широко применяются в авиации и других областях техники. Но в крошечном роторе автомобильного компрессора механизм поворота лопаток разместить трудно.

Такие турбины широко применяются в авиации и других областях техники. Но в крошечном роторе автомобильного компрессора механизм поворота лопаток разместить трудно. Один из упрощенных способов — применение регулятора скорости потока отработавших газов на входе в турбину. В турбокомпрессоре Garrett VAT 25, который более подробно будет рассмотрен ниже, для этого используется подвижная заслонка.

Схема управления давлением наддува 2,0 и 2,3 литровых двигателей SAAB 9000 показана на рис. 10. Называется она APC — Automatic Performance Control. Система APC во всех режимах работы двигателя поддерживает давление наддува на максимально допустимом уровне, не доводя двигатель до детонации. Для этого использован датчик (knock sensor), по сигналу которого при возникновении детонации блок управления открывает установленный в турбине перепускной клапан, и часть отработавших газов направляется в обход турбинного колеса, что снижает давление наддува и устраняет детонацию. Помимо этого датчика в систему APC входят также и другие, измеряющие частоту вращения двигателя, нагрузку, температуру и октановое число используемого топлива — этими параметрами определяется порог детонации.

Использование APC позволило не только повысить степень сжатия 2,0 л двигателя до 9, но и сделало возможным использование топлива с низким октановым числом — до 91.

Топливная экономичность

Повышение мощности двигателя, достигается ли оно увеличением его рабочего объема или применением наддува, неизбежно влечет за собой увеличение расхода топлива. Теоретически КПД двигателей с наддувом несколько выше, чем атмосферных, поэтому удельный (на единицу мощности) расход топлива у них должен быть ниже. На практике же за счет потерь при переходных процессах он получается примерно таким же.

Конечно, и с турбодвигателем можно ехать относительно экономично, но тогда зачем он нужен? Поэтому сегодня конструкторы пытаются решить непростую задачу: уменьшить расход топлива при сохранении высокой мощности. Попробуем рассмотреть разные подходы к этой проблеме, предложенные, например, инженерами Audi и Peugeot.

Одним из путей повышения экономичности двигателя, как известно, является увеличение степени сжатия.

Но в двигателях с наддувом есть ограничение: наддув увеличивает компрессию, что приводит к возникновению детонации, особенно на высоких оборотах. Поэтому степень сжатия приходится искусственно снижать: в современном атмосферном двигателе она составляет около 10, а в двигателе с наддувом обычно не превышает 8.

Но в двигателях с наддувом есть ограничение: наддув увеличивает компрессию, что приводит к возникновению детонации, особенно на высоких оборотах. Поэтому степень сжатия приходится искусственно снижать: в современном атмосферном двигателе она составляет около 10, а в двигателе с наддувом обычно не превышает 8. Конструкторам Audi удалось в определенной степени это ограничение преодолеть: в 5-цилиндровом 20-клапанном двигателе Audi S2 и Audi S4 объемом 2,2 л и мощностью 230 л. с. степень сжатия доведена до 9,3 — это для турбомотора необычно много. Результат: средний расход топлива при 90 км/ч — 7,5 л, в городе — 14 л/100 км. Двигатель пришел со спортивной Audi 200. Созданный на этой же основе мотор Avant RS2 также имеет довольно высокую степень сжатия — 9, но при таком же объеме развивает мощность 315 л. с. (за счет изменения параметров наддува). В то же время расход топлива в городе составляет лишь 14,5 л/100 км.

Упоминавшийся выше турбированный 4-цилиндровый двигатель нового SAAB 9000 объемом 2,0 л тоже имеет степень сжатия 9.

Мощность поменьше: 165 л. с., но и расход топлива на трассе менее 7, а в городе — около 12 л/100 км.

Мощность поменьше: 165 л. с., но и расход топлива на трассе менее 7, а в городе — около 12 л/100 км. Сравните эти параметры, например, с данными для Porsche 968 Turbo S. Спортивная машина, на экономию топлива особого внимания не обращали. Рабочий объем 3 л, 4 цилиндра 2 клапана/цилиндр, степень сжатия 8, мощность 305 л. с., расход топлива в городе — не менее 18 л/100 км.

Поскольку конструкторы Audi для увеличения экономичности пошли по пути повышения степени сжатия, они смогли ограничиться турбокомпрессором вполне традиционной конструкции: К24 фирмы ККК (Kuhle, Kopp und Kausch). Схема управления наддувом тоже традиционная — избыточное давление при высоких оборотах ограничивается перепускным клапаном. Габариты К24 невелики, а параметры выбраны исходя из получения высокого крутящего момента на низких оборотах. Уже при 1950 об./мин. двигатель достигает своего максимального крутящего момента (350 Нм), который сохраняется до 3000 об./мин. Кривая момента достаточно плоская: 90% его величины расположены в диапазоне частот вращения 2300—5200 об.

/мин. Несмотря на простоту схемы управления, «турбояма» у указанного двигателя не ощущается.

/мин. Несмотря на простоту схемы управления, «турбояма» у указанного двигателя не ощущается. Конструкторы Peugeot выбрали другой подход. Новый 4-цилиндровый 16-клапанный двигатель Peugeot 405 Т16 имеет традиционную для турбодвигателей низкую степень сжатия 8. Но на нем использован довольно хитрый компрессор VAT 25 фирмы Garrett (не путать с VAT 69 — это совсем из другой области!). Применительно к компрессору сокращение VAT — это турбина с изменяемой площадью, или сечением (Variable Area Turbine). На входе отработавших газов в корпус турбины имеется подвижная заслонка с пневматическим приводом (рис. 11). На малых оборотах двигателя заслонка находится в прикрытом положении, уменьшая сечение канала, по которому проходит поток отработавших газов, поэтому даже при малом их объеме скорость потока получается достаточно высокой и обеспечивает необходимую частоту вращения турбины. При увеличении частоты вращения двигателя заслонка открывается, увеличивая проходное сечение — количество отработавших газов возрастает и, соответственно, повышается давление наддува.

Поскольку VAT — решение упрощенное, и не в полной мере обеспечивает регулировку, перепускной клапан в схеме управления давлением наддува пришлось сохранить.

Поскольку VAT — решение упрощенное, и не в полной мере обеспечивает регулировку, перепускной клапан в схеме управления давлением наддува пришлось сохранить. Получилось, в целом, неплохо. Своего максимального крутящего момента 288 Нм двигатель Peugeot достигает при 2600 об./мин., и это значение сохраняется до 4500 об./мин. При этом 90% величины момента расположены в диапазоне 2300—5200 об./мин. При объеме 2,0 литра двигатель развивает мощность 200 л. с. (5000 об./мин.), а расход топлива в городе составляет менее 12 л/100 км.

Overboost

Как правило, турбонаддувные двигатели имеют устройство Overboost, срабатывающее при резком нажатии на педаль газа и дополнительно повышающее давление наддува и максимальный крутящий момент двигателя (примерно на 10%). Это необходимо при резких ускорениях, например, при обгоне.

На Audi с компрессором К24 включение этого режима достигается, в общем, традиционно: при резком и полном открытии дроссельной заслонки срабатывает электронный блок управления, который быстро закрывает регулировочный клапан давления наддува.

Весь поток отработавших газов направляется через турбину, давление наддува дополнительно увеличивается — Overboost. В этом режиме уже при 2100 об./мин. крутящий момент двигателя достигает 380 Нм.

Весь поток отработавших газов направляется через турбину, давление наддува дополнительно увеличивается — Overboost. В этом режиме уже при 2100 об./мин. крутящий момент двигателя достигает 380 Нм. Конструкторы Peugeot поступили по-другому. У компрессора Garrett VAT 25 (рис. 11) эффект Overboost достигается за счет того, что заслонка в корпусе турбины быстро откидывается в направлении турбинного колеса, резко увеличивая проходное сечение и, соответственно, поступающее количество отработавших газов. Крутящий момент двигателя 405 Т16 в этом режиме повышается до 318 Нм при 2400 об./мин.

Повышенный крутящий момент сохраняется в течение ограниченного времени: у Audi — 16 секунд, у Peugeot — 45 секунд, что почти идеально для выполнения обгонов. Чтобы не уродовать двигатель, режим Overboost не действует, если частота вращение двигателя превышает 6000 об./мин. (Audi) или если включена 1-я передача (Peugeot).

Во что обходится наддув

Бесплатным, как известно, бывает только ветер в камышах.

За повышение мощности двигателей с наддувом приходится платить. И не только увеличением расхода топлива. Повышаются требования к его качеству — для большинства турбированных двигателей требуются бензины с октановым числом 96—98. Несмотря на то, что поршни, кольца, головки и шатуны усилены, ресурс двигателя ощутимо снижается, тем в большей степени, чем выше давление наддува. Можно считать, что в среднем ресурс двигателя с турбокомпрессором не превышает 100 тыс. км, а ресурс самого компрессора составляет около 10 тыс. часов. У механических нагнетателей он выше — около 25 тыс. часов. Для системы смазки турбокомпрессора требуются специальные масла, выдерживающие высокие температуры и частоты вращения более 100 000 об./мин. Температура в турбинной части компрессора доходить до 1000°С, поэтому его подшипники требуют дополнительного водяного охлаждения. Все изложенное для потребителя выливается в довольно значительное увеличение стоимости автомобиля и его обслуживания.

За повышение мощности двигателей с наддувом приходится платить. И не только увеличением расхода топлива. Повышаются требования к его качеству — для большинства турбированных двигателей требуются бензины с октановым числом 96—98. Несмотря на то, что поршни, кольца, головки и шатуны усилены, ресурс двигателя ощутимо снижается, тем в большей степени, чем выше давление наддува. Можно считать, что в среднем ресурс двигателя с турбокомпрессором не превышает 100 тыс. км, а ресурс самого компрессора составляет около 10 тыс. часов. У механических нагнетателей он выше — около 25 тыс. часов. Для системы смазки турбокомпрессора требуются специальные масла, выдерживающие высокие температуры и частоты вращения более 100 000 об./мин. Температура в турбинной части компрессора доходить до 1000°С, поэтому его подшипники требуют дополнительного водяного охлаждения. Все изложенное для потребителя выливается в довольно значительное увеличение стоимости автомобиля и его обслуживания. Для бензиновых двигателей массовых моделей наддув вряд ли можно считать удачным способом повышения мощности.

Volkswagen, например, в этом году отказался от упоминавшегося выше наддувного двигателя на Polo. Более перспективными, особенно с точки зрения топливной экономичности, видимо, можно считать такие направления, как многоклапанная техника, совершенствование систем впрыска, переобеднение смеси и ее послойное распределение в цилиндрах.

Volkswagen, например, в этом году отказался от упоминавшегося выше наддувного двигателя на Polo. Более перспективными, особенно с точки зрения топливной экономичности, видимо, можно считать такие направления, как многоклапанная техника, совершенствование систем впрыска, переобеднение смеси и ее послойное распределение в цилиндрах. Бензиновые двигатели с турбонаддувом — это, пожалуй, удел дорогих, со спортивным характером автомобилей. Maserati, например, может позволить себе выпускать все двигатели с системой наддува, да еще не с одним, а с двумя турбокомпрессорами — на V-образных двигателях. Такую конструкцию называют Twin Turbo. Запомнить легко — как Twin bed в гостинице. Иногда название трансформируется в Biturbo, что сути дела не меняет: турбокомпрессоры стоят параллельно и каждый обслуживает свою секцию цилиндров.

Такой автомобиль, как правило, могут приобрести немногие. Правда, при нынешней российской налоговой политике, когда приходится платить пошлину с объема двигателя, некоторые могут предпочесть турбированный вариант, благо они все еще имеются в каталогах большинства производителей.

Дело вкуса. И денег. Кстати Mercedes-Benz и BMW, продукция которых у нас столь популярна, не имеют сегодня ни одного серийного бензинового турбодвигателя.

Дело вкуса. И денег. Кстати Mercedes-Benz и BMW, продукция которых у нас столь популярна, не имеют сегодня ни одного серийного бензинового турбодвигателя. С экономической, экологической, да и многих других точек зрения весьма привлекательно выглядят турбированные дизели. Но об этом в следующий раз.

Виталий Струговщиков

| Автор: Владимир Егоров Источник: icarbio.ru 60384 9

Наддув начал использоваться на практике, как только конструкторы определили

важнейший автомобильный приоритет – высокую удельную мощность при возможно

меньших габаритах мотора. Первым нагнетателем, появившемся на автомобильном

двигателе (если не считать самых ранних поршневых компрессоров), стал

принудительный или механический нагнетатель типа «Рутс» («Roots»), хорошо

зарекомендовавший себя в промышленности.

Однако быстрое решение задачи (литровая мощность действительно заметно

увеличилась) оказалось не таким удачным, как представлялось вначале. Существенно

возросший приток тепла, который несли отработавшие газы, преждевременно выводил

из строя выпускные клапаны, поршни и систему охлаждения.

Следующий шаг сделали авиационные двигателисты. Первым авиационным двигателем

с механическим наддувом считается двухтактный ротативный двигатель

«Мюррей-Вильята», на самолёте с которым в 1910 г. был установлен рекорд высоты

в 5200 м. В 1918 г., на один из истребителей «SPAD» S.XIIIC» был

установлен турбонаддувный агрегат «Рато» («Rateau»), который не дал преимуществ

самолёту (в связи с недостатками его конструкции и недостаточной для привода

турбины мощностью авиадвигателя первых модификаций «Испано-Сюиза» 8-й серии).

Но уже в том же году турбонаддувным агрегатом «Рато» был оснащен более мощный

чем «Испано-Сюиза» двигатель «Либерти» L-12», а в 1920 г.

биплан «Lepere» с этим двигателем поднялся на рекордную по тем временам высоту -