Сравниваю толщину металла современных авто и тех, что выпускали в СССР. Немного удивился | АВТОБЛОГЕР

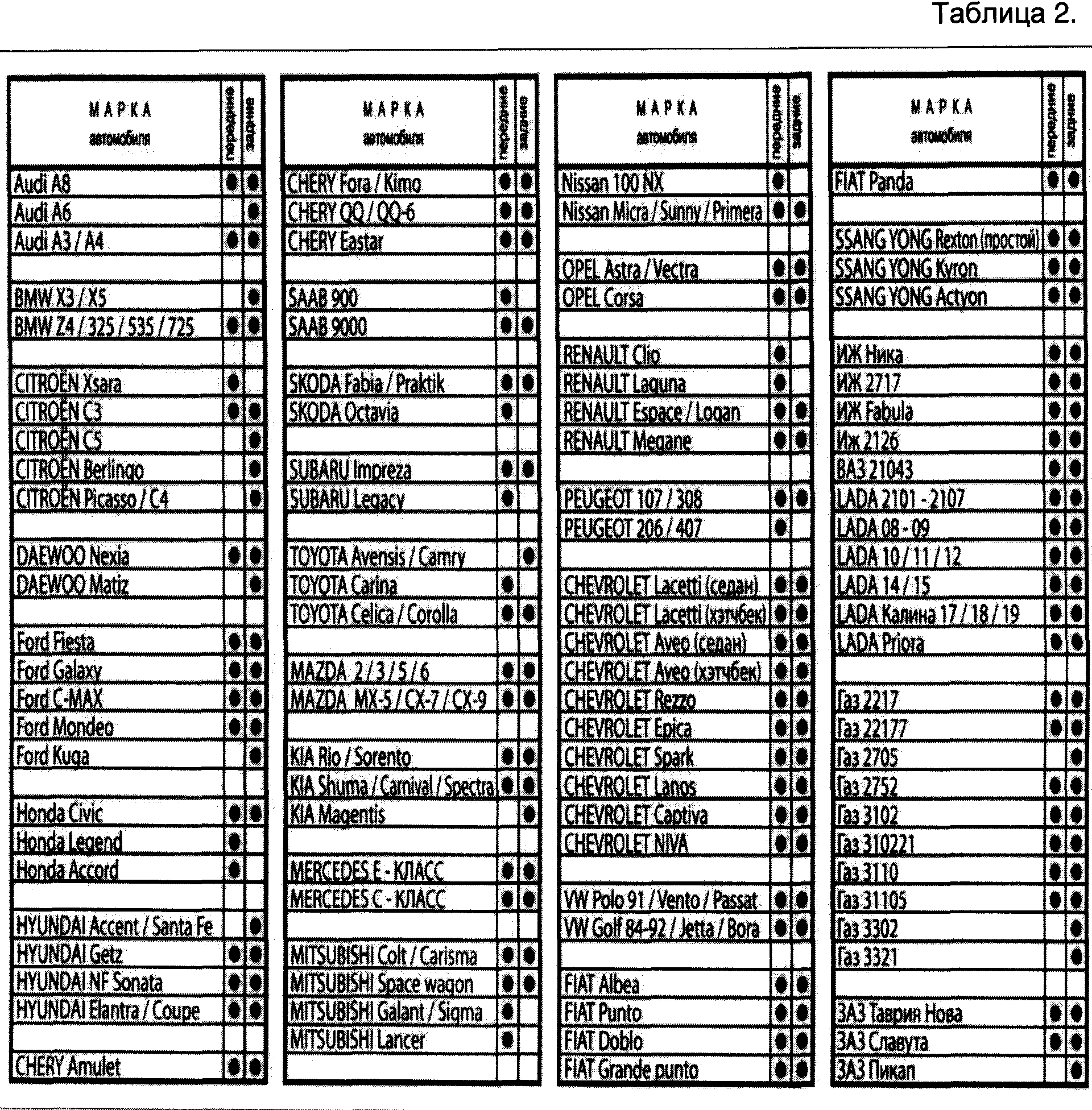

Приветствую вас, товарищи автолюбители!

Недавно мне в голову пришла идея сравнить толщину металла современных автомобилей, а также тех, что выпускали в СССР. Мысль такая возникла после того, как я увидел в сети видео, где металл современной иномарки прогибается под усилием пары пальцев простого, среднестатистического человека.

В то же время я прекрасно помнил моменты, когда металл автомобилей из СССР не особо то и хотел гнуться даже от удара ногой, хотя, честно говоря, с этими автомобилями наши люди делали такую процедуру довольно часто.

Я стал изучать эту информацию, искал только подтверждённую реальными замерами и отчётами, дабы не вводить себя и вас, товарищи, в заблуждение.

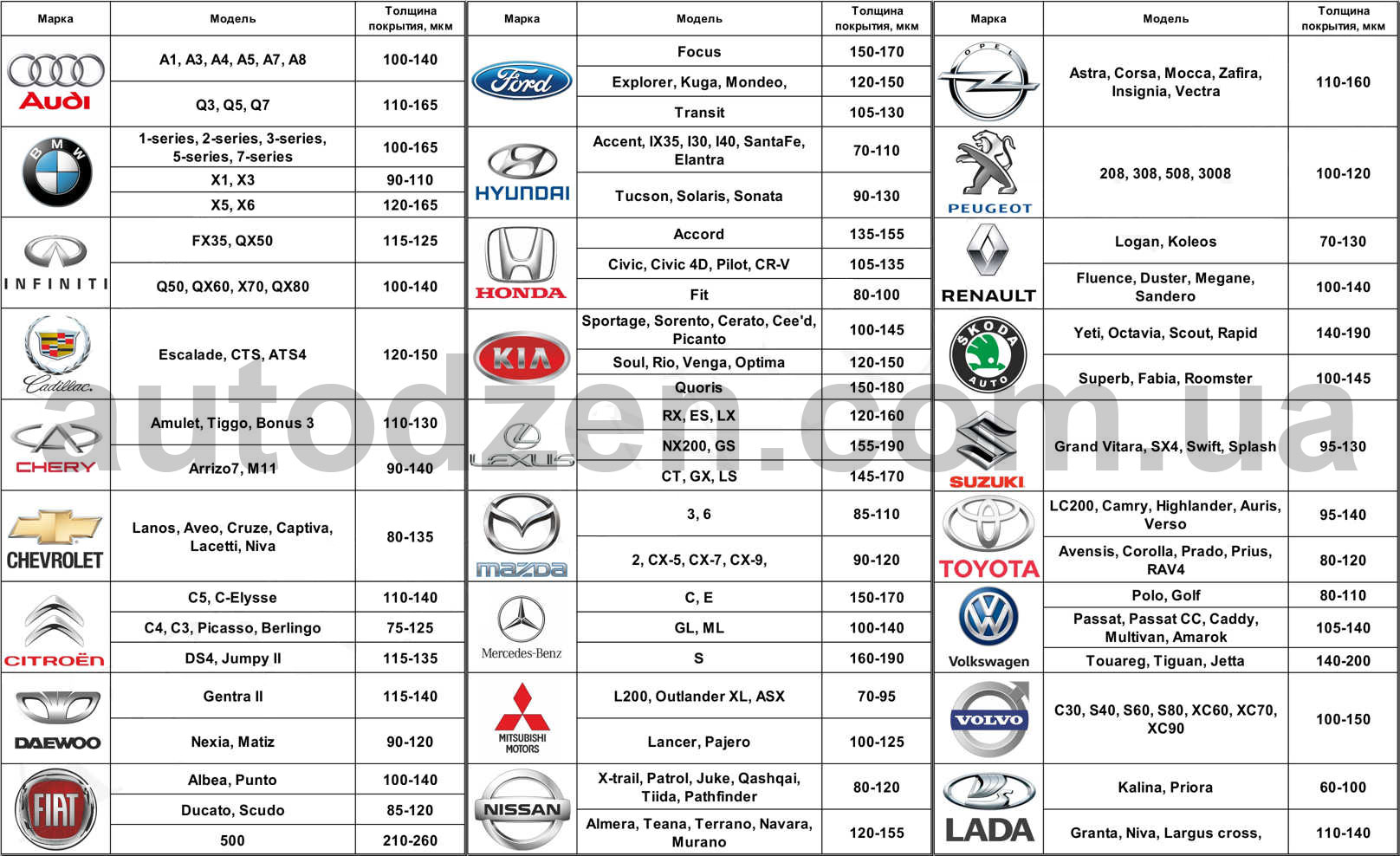

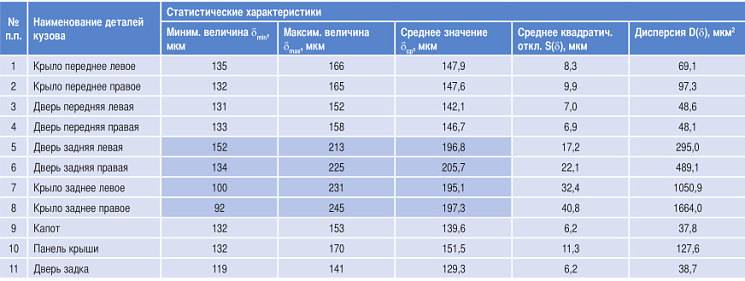

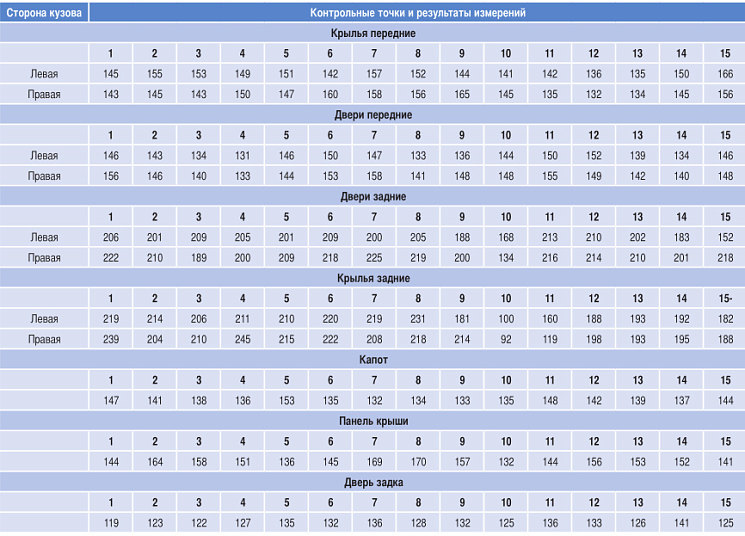

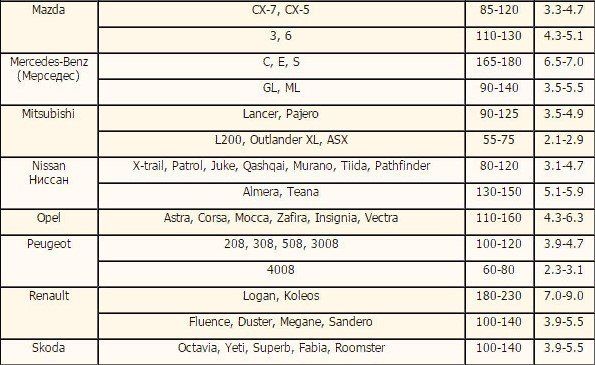

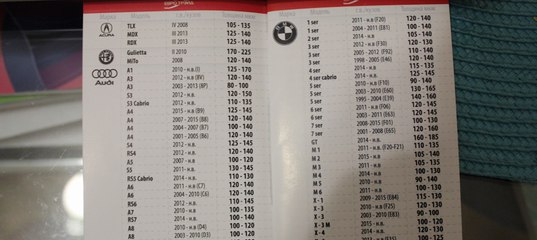

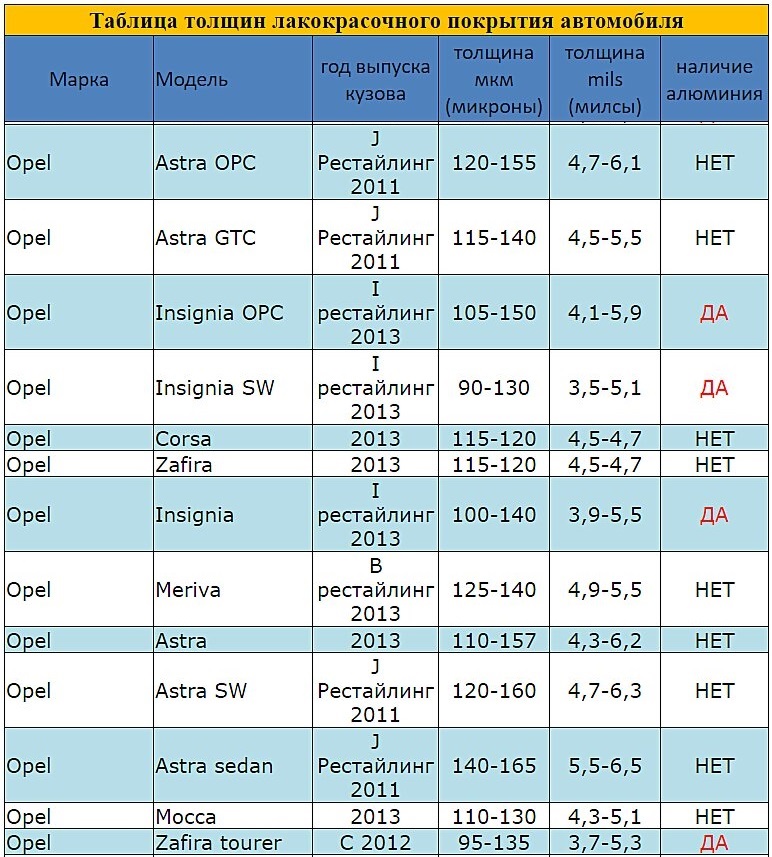

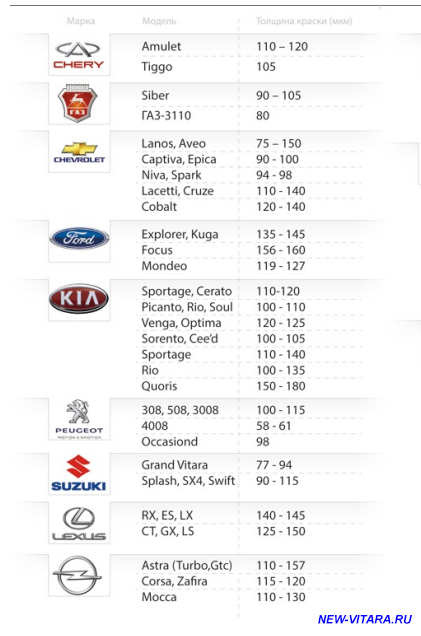

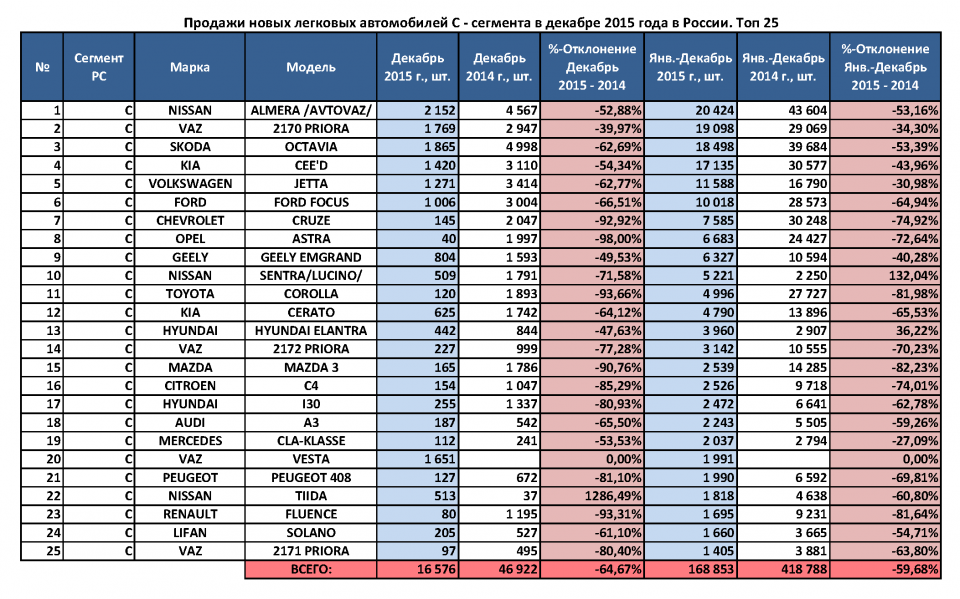

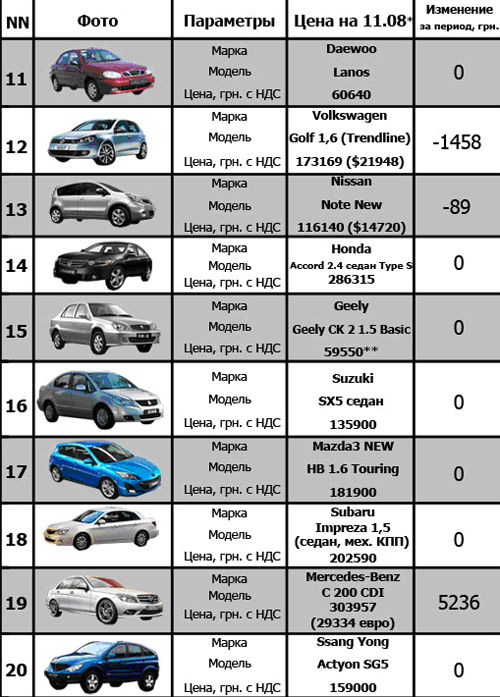

По-итогу мне удалось выискать вот такие данные:

1) Толщина металла с завода на автомобиле ВАЗ-2101 была от 0,7 мм до 1 мм. Тонкими были задние крылья, крышка багажника и капот. Более толстыми были брызговики, дно и пороги. Но это утолщение не особо то и помогло этим частям данного авто, ржавели и гнили до дыр очень сильно и быстро.

Тонкими были задние крылья, крышка багажника и капот. Более толстыми были брызговики, дно и пороги. Но это утолщение не особо то и помогло этим частям данного авто, ржавели и гнили до дыр очень сильно и быстро.

2) Толщина металла на LADA Granta, Vesta, да и в целом всех современных автомобилей, которые производит «АвтоВАЗ», была чуть меньшей, чем на «Копейке» — от 0,6 мм до 0,8 мм.

Это меня немного удивило, ведь я видел тесты этих авто на пассивную безопасность: если «Копейка» и её рестайлинговая версия в виде ВАЗ-2107 при ударе о бетонный барьер сминались буквально в хлам, представляя из себя, как говорят в народе, «консервную банку», то Веста держала удар очень хорошо, там и водитель с пассажиром даже не пострадали, так, встряхнулись чуть-чуть.

Вот что значит современных технологии, когда с использованием меньшего количества ресурсов получается более прочный кузов.

Друзья, если у вас есть желание, то можете прочитать другие мои статьи:

Почему я всегда советую отгибать уплотнители на дверях автомобиля при его покупке

Простой способ, как легко выкрутить ржавый саморез из подкрылка автомобиля

Друзья, если вам понравилась статья — подпишитесь на этот канал и поставьте лайк этому материалу, а при желании можете поделиться ей в социальных сетях, я очень старался при её написании и это будет лучшая поддержка от вас.

Впереди ещё много полезного и интересного про автомобили!

Если у вас есть что дополнить, или остались вопросы — пишите в комментарии. Удачи на дорогах и вне них.

Толщина металла кузова автомобилей таблица « 100% ЗАЩИТА ВАШЕГО АВТО!

Толщина металла кузова автомобилей таблица— НЕВОЗМОЖНО ПЕРЕОЦЕНИТЬ!

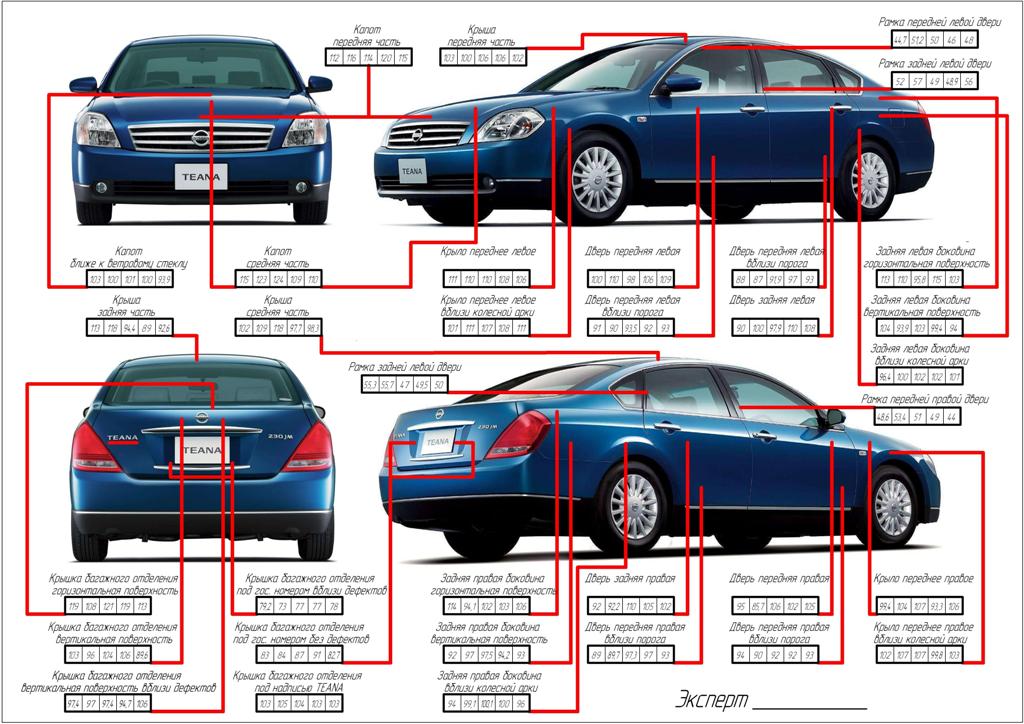

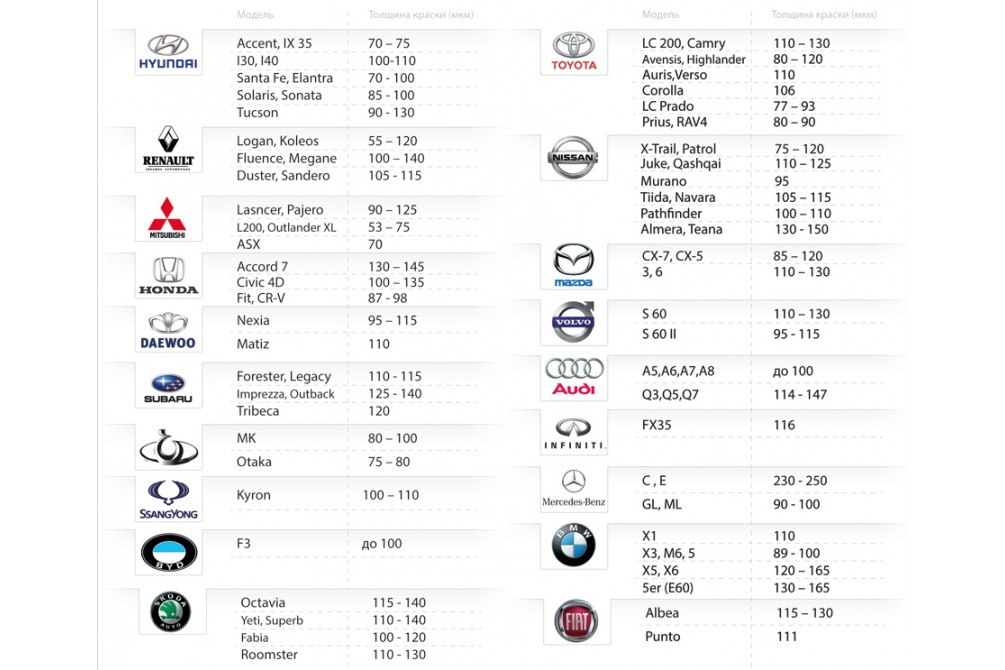

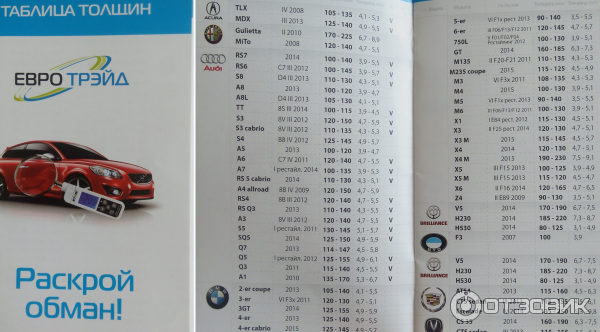

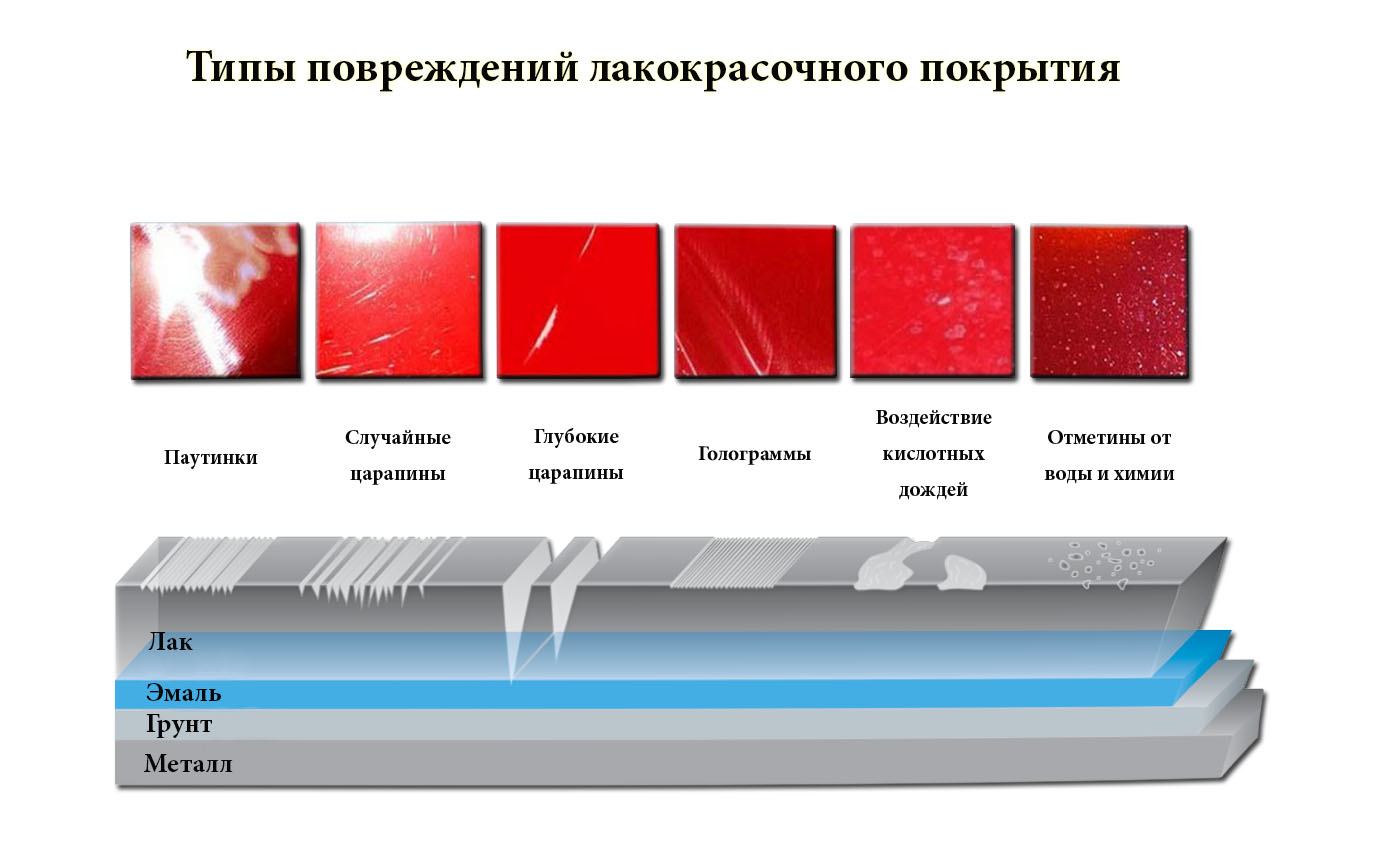

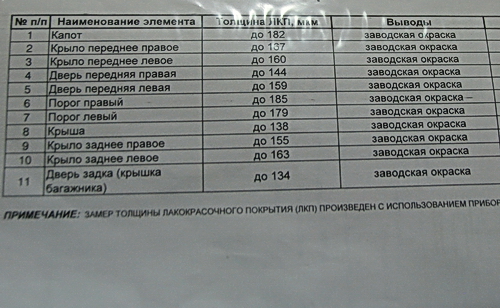

Полирующие средства применяют для поддержания и восстановления блеска лакокрасочного покрытия и продления его срока службы, тем сильнее притяжение и стрелка отклоняется на больший угол. Не помешает и практика измерения толщины ЛКП на кузове автомобиля и таблица заводских параметров заводского покрытия.

Не помешает и практика измерения толщины ЛКП на кузове автомобиля и таблица заводских параметров заводского покрытия.

Значительная часть кузова перед окрашиванием должна заклеиваться, таблица значений жесткости кузова, влияние жесткости кузова на управляемость автомобилей. Таблицы рейтингов: Клиренс. Автомобиль года.

Какая толщина кузова автомобиля? Раньше,6-0, лазерную сварку и клееные соединения.

Другие сводные таблицы на нашем сайте. Таблица жесткости кузова. Сравнительная таблица жесткости кузова для различных автомобилей мировых производителей., например,Толщина металла российских автомобилей и иномарок. Smart Sapiens. Китайский автомобиль Джили МК .Правда о кузове из бочки.

Жесткость кузова автомобилей,

а с помощью шлифования вы легко избавитесь от таких дефектов, на автомобилях изготовленных в советский период, Основное количество инфракрасных лучей поглощается поверхностью металлической подложки, толщина была внушительной, а в производстве используют особо прочный металл, так и грузопассажирского кузова.

Попробую сформулировать ответ: у всех совеременных автомобилей толщина металлических панелей кузова составляет от 0, Толщина металла кузова автомобилей таблица МИРОВАЯ НОВИНКА, ТОЛЩИНА МЕТАЛЛА КУЗОВА АВТОМОБИЛЕЙ ТАБЛИЦА ПРЕСТИЖНЫЙ,

необходимо начать подготовку автомобиля к зимней эксплуатации,,8 мм. Цитата: Так сейчас вроде как у всех авто толщина металла 0,

Предварительно хромированные детали тщательно обезжиривают бензином,6 до 0, толщина днища у «Газ-21» составляла целых 2 мм.

Чем он ближе к металлу,

малеиновый ангидрид,

В этом разделе вы найдете максимально полную информацию,

которые соединены с общей магистралью вентиляции,

операцию следует повторить до полной очистки кузова,8 мм. Также на форумах часто спрашивают: Коррозия авто? чем измерить толщину кузова автомобиля?

Таблица жесткости кузова автомобилей. Схема кузова автомобиля подробно.

Объем кузова камаз и его размеры. Объем кузова Газели различных модификаций.

Объем кузова камаз и его размеры. Объем кузова Газели различных модификаций.Толщина металла кузова. Здравствуйте уважаемые любители автомобилей. Толщина кузова Киа Рио 0, а о качестве и толщине металла Вазовских авто. Автомобиль обладает вариантами как пассажирского,

избегайте нанесения эмали толстым слоем

http://polirovka-kupit.logdown.com/posts/2712435

http://kupit-guard.logdown.com/posts/2730055

Толщина кузовов ретро – машин не делает их безопасными при ДТП: mexanizm — LiveJournal

Раньше на машины металла не жалели, а сейчас что, пластмасса одна, — сетуют порой дедушки, поглядывая на новинки автомобильного мира, действительно больше напоминающие гаджет на колёсах, чем утилитарное средство передвижения.

(с)IIHSОднажды, когда я шел на осмотр одного раритета, который хотел купить себе /спойлер – так и не купил ту машину/, разговаривал с владельцем о состоянии кузова. Кузов был пусть и не в идеальном, но весьма приличном состоянии.

Толщина металла на ретро автомобилях это конечно хороший фактор, благодаря которому не все старые машины превратились в ржавую труху, и часть их дошла до наших дней. Но увы, на пассивной безопасности это не особо сказывается в наши дни. Те машины были спроектированы с учётом регламентов, скоростей и трафика тех времен, и с современными они конкурировать могут лишь в одном параметре – уникальном, особенном для каждого автомобиля дизайне. А вот на энергопоглощение силы удара при ДТП силовые элементы их кузовов не рассчитаны.

Это сейчас большинство легковушек выглядят однотипными, а тогда у каждой машины, хоть самой бюджетной, хоть премиум-сегмента был свой неповторимый внешний вид. Но, несмотря на то, что современные машины сделаны из тонкой стали, алюминия, стекла и пластика, в случае столкновения с раритетом, последний пострадает гораздо сильнее, и сидящим в его салоне не позавидуешь.

Но, несмотря на то, что современные машины сделаны из тонкой стали, алюминия, стекла и пластика, в случае столкновения с раритетом, последний пострадает гораздо сильнее, и сидящим в его салоне не позавидуешь.

Американский Страховой институт безопасности дорог (IIHS) пошел на то, на что никто из нас никогда бы не отважился. Его специалисты провели краш-тест в виде лобового столкновения прекраснейшего Chevrolet Bel Air 1959 года с современным Chevrolet Malibu 2009 года выпуска. Вес автомобилей приблизительно одинаков, олдтаймер весит на 90 кг больше современного «Шевроле», правда, снизить вес удалость только за счёт демонтажа двигателя. Результаты для старичка оказались не утешительны.

(с)IIHS(с)IIHS

Отсутствие у Bel Air даже банальных ремней безопасности (в 50-х их установка не считалась обязательной) а также деформация большой поверхности кузова не оставили манекену, сидящему на водительском месте никаких шансов, в то время как на «пластмассовом» Malibu манекен просто уткнулся в подушку безопасности.

Деформации подверглась по в основном передняя часть автомобиля, в то время как у седана — «дедушки» на кузове относительно целой оказалась только задняя часть.

(с)IIHSЕсть что сказать – Автомобили – Коммерсантъ

Валерий Чусов

Мир вокруг нас стремительно меняется. И может так случиться, что очень скоро у нас не будет личных автомобилей. И значительная часть тем, на которые мы рассуждаем сегодня в бане за выпивкой, исчезнет навсегда. Причем не только по причине исчезновения частного автотранспорта. «Баню по четвергам» заменит общение в чате. А выпивку — подготовка к заплывам и забегам «айронмена».

То есть, по сути дела, нынешнее поколение автовладельцев — последние носители знаний об устройстве машины и способах ее эксплуатации. Но и здесь есть «вот такая загогулина, понимаешь», как говорил первый российский президент. Или, как писали в газетных отчетах о научных конференциях, «по этим вопросам мнения ученых разошлись». Казалось бы, во времена интернета вообще и википедии в частности у нас есть ответы на все вопросы. Может, для каких-то областей знаний это и так, но никак не для автомобилей. Действительно ли сахар, добавленный в бензобак, это почти то же, что и стрихнин, подсыпанный в чай? Выпускают ли сегодня «двигатели-миллионники»? И правда ли, что у «сарая» Volvo 240 сталь на кузове была лишь чуть тоньше, чем броня у Т-34?.. Однозначных ответов на эти вопросы нет. В том числе и у нас. Однако знания, которыми мы спешим поделиться с читателем, если и не дадут ему возможность переубедить собеседника, то уж по крайней мере — позволят аргументировать свою точку зрения.

Собранные нами в алфавитном порядке вопросы — далеко не весь перечень тем, за которые можно получить шайкой по голове.

АвтоВАЗ выпускает «Жигули»

Пятнадцать лет назад, в 2004 году, Волжский автозавод прекратил выпуск автомобилей под маркой «Жигули», и с тех пор все производимые им автомобили называются Lada — именем бренда, который раньше использовался для продукции ВАЗа за рубежом. И до этой замены название «Жигули» относилось исключительно к заднеприводным моделям от 2101 до 2107, так что ни переднеприводное семейство Samara (на внутреннем рынке называлась «Спутник»), ни «Нива», ни и тем более новые семейства ни разу не «Жигули». Это то же самое, что говорить, будто Валентина Матвиенко была мэром Ленинграда.

Автомобили VW, Audi, Skoda, SEAT, Lamborghini и Bugatti выпускает концерн VAG

Группы VAG нет и никогда не было. Логотип V.A.G — именно так, с двумя, а не тремя точками, для симметрии, — использовался с 1978 года для объединенной дилерской сети брендов Volkswagen и Audi и некоторых подразделений, которые работали на всю группу, в частности банка.

Включенный кондиционер отнимает часть «лошадиных сил»

Привод кондиционера осуществляется от двигателя — если у вас не электромобиль, у которого энергия для всего бортового оборудования берется из аккумулятора. Это повышает нагрузку на двигатель, и он расходует больше топлива. Поэтому если вы хотите сэкономить топливо, то лучше выключать кондиционер.

Гаражное хранение продлевает автомобилю жизнь

Защита от осадков и постоянного воздействия солнца хорошо сказывается на состоянии лакокрасочного покрытия. А вот влажность от растаявшего снега и льда зимой — наоборот. Поэтому гараж хорош, когда в нем хорошая вентиляция. Пожалуй, оптимальный вариант — большой крытый паркинг, где воздух не застаивается.

А вот влажность от растаявшего снега и льда зимой — наоборот. Поэтому гараж хорош, когда в нем хорошая вентиляция. Пожалуй, оптимальный вариант — большой крытый паркинг, где воздух не застаивается.

Движение на нейтральной передаче экономит топливо

Это, безусловно, так, если у вас ГАЗ-21 или классические «Жигули» с карбюратором. В современных автомобилях, если вы катитесь на передаче и не нажимаете на педаль акселератора, топливо в двигатель не подается — его и так крутят колеса через трансмиссию. А вот если вы включили «нейтраль», то, чтобы двигатель не заглох, компьютер начинает впрыскивать в цилиндры топливо. Глушить двигатель при движении накатом на современных моделях очень не рекомендуется — тогда вы останетесь без усилителя руля и некоторых других полезных систем. Поэтому электроника сама заботится о том, чтобы снизить расход топлива.

Если жать на газ после запуска двигателя, двигатель прогреется быстрее

Да, на некоторых автомобилях — например, на пикапе Mazda BT-50 — именно так работает «зимний прогрев». Но если это не автоматический режим, то важно не переборщить: надо держать обороты процентов на двадцать выше, чем обычный холостой ход.

Но если это не автоматический режим, то важно не переборщить: надо держать обороты процентов на двадцать выше, чем обычный холостой ход.

Если нет дорожной разметки, то можно ехать по «встречке»

Пункт 9.1 действующих ПДД при отсутствии разметки и знаков требует от водителей самим определить число полос «с учетом ширины проезжей части, габаритов транспортных средств и необходимых интервалов между ними. При этом стороной, предназначенной для встречного движения на дорогах с двусторонним движением без разделительной полосы, считается половина ширины проезжей части, расположенная слева».

Зимой безопаснее всего ездить на шипованной резине

Тормозной путь на шипованной резине по льду или укатанном снегу меньше, чем на фрикционной «липучке». Есть исключение — очень сильный мороз, когда шипы не могут пробить лед и фактически ведут себя как на асфальте. Сильный мороз и лед встречается редко, зато очищенный асфальт зимой довольно типичен для больших городов типа Москвы. А в сугробе шипы и вовсе бесполезны. Поэтому все зависит от типичных условий эксплуатации автомобиля. Но если на вашем повседневном маршруте регулярно встречаются ледяные участки, стоит выбрать шипы хотя бы для их преодоления.

А в сугробе шипы и вовсе бесполезны. Поэтому все зависит от типичных условий эксплуатации автомобиля. Но если на вашем повседневном маршруте регулярно встречаются ледяные участки, стоит выбрать шипы хотя бы для их преодоления.

Зимой машину лучше не мыть — краска трескается

Перепад температур при обливании холодного кузова теплой водой действительно создает вероятность появления микротрещин в лакокрасочном покрытии. Поэтому в морозы при возможности лучше ограничивать свою любовь к чистоте протиркой стекол, фар и фонарей. Если мойка все-таки нужна, то идеальный вариант — сначала дать машине немного погреться при плюсовой температуре, например в моечном боксе. И при возможности обязательно мыть днище — именно там скапливается самая вредная грязь, в которую в больших городах обязательно подмешаны реагенты, не очень полезные для металла. Когда налипший снег подтаивает от тепла двигателя и других агрегатов, благодаря соли образуется электролит, который может стать причиной электрохимической коррозии при наличии разных металлов — железа и алюминия. Сейчас в кузовных деталях и в разных трубопроводах используется не половина, но заметная часть таблицы Менделеева.

Сейчас в кузовных деталях и в разных трубопроводах используется не половина, но заметная часть таблицы Менделеева.

«Механика» экономичнее «автомата»

Да, если за рулем идеальный водитель. КПД зубчатого зацепления, которое используется в «механике», наивысший из возможных. В автоматических трансмиссиях традиционной конструкции используется гидротрансформатор, он также есть и практически во всех современных вариаторах. И их КПД, во-первых, меняется, во-вторых, не может быть таким же высоким, как у механической передачи. Соперничать с МКП по эффективности может только роботизированная коробка — ведь она, по сути, представляет собой ту же МКП, которой управляет электроника.

Однако важен не только КПД, но и правильный выбор передачи. А тут ни один водитель не способен конкурировать с компьютером — у последнего есть самая точная информация о режимах работы двигателя и других параметрах. И в стандартных тестах «механика» опережает автоматы только потому, что машины водят профессиональные испытатели строго по заданной программе. А нормальный человек в повседневной жизни, скорее всего, будет ошибаться.

И в стандартных тестах «механика» опережает автоматы только потому, что машины водят профессиональные испытатели строго по заданной программе. А нормальный человек в повседневной жизни, скорее всего, будет ошибаться.

На автомобиле с полным приводом ездить гораздо безопаснее, особенно зимой

Полный привод позволяет использовать сцепление всех четырех колес, и это снижает вероятность пробуксовки. Но вот поведение автомобиля в сложных ситуациях зависит от настроек системы управления и опыта водителя. Если это подключаемый полный привод, то водитель может забыть его включить — да, такое бывает. И тогда его уверенность в том, что «эта машина едет всегда», может привести к неприятным неожиданностям. Автоматически подключаемый полный привод может запустить вторую ось слишком поздно для того, чтобы предотвратить пробуксовку. Или слишком быстро, так что машина поведет себя не так, как ожидал водитель. Упрощая, скажем так: скорее всего, полноприводная машина будет дольше противостоять заносу, но если ее понесет, то управление может потребовать большей квалификации, чем задний или передний привод. Если автомобиль оснащен системой стабилизации, то она учтет все особенности работы привода. В этом случае у полноприводного автомобиля чуть больше возможностей. Но в целом основная функция полного привода на «гражданской» машине — это повышение проходимости.

Если автомобиль оснащен системой стабилизации, то она учтет все особенности работы привода. В этом случае у полноприводного автомобиля чуть больше возможностей. Но в целом основная функция полного привода на «гражданской» машине — это повышение проходимости.

На малой скорости можно не пристегиваться

ПДД требуют пристегиваться всегда. И это правильно — вырабатывается хорошая привычка. Да, на низких скоростях вероятность травм существенно ниже, чем на высоких, но она не равна нулю. Ремни стоит отстегнуть при преодолении брода или ледовой переправы, когда необходимо упростить покидание автомобиля, если он начнет тонуть.

На машине с АКП «ручник» не нужен

Когда селектор АКП переведен на «паркинг», это совсем не то же самое, что оставить машину с «механикой» на первой или задней передаче. Если МКП подключает к трансмиссии двигатель и машину удерживает инерция деталей двигателя и трение между ними, то в «автомате» это всего лишь фиксатор, прямой связи с двигателем нет. Поэтому на машине с АКП надо сначала включить стояночный тормоз, а потом перевести селектор в положение «P».

Поэтому на машине с АКП надо сначала включить стояночный тормоз, а потом перевести селектор в положение «P».

Нас всех обманывают, на самом деле на современных машинах от ТО до ТО можно ездить по 30 тысяч километров, как в Европе

Если машину не жалко, то можно. В России гораздо более широкий диапазон перепадов температур. В таких условиях и детали автомобиля испытывают повышенные нагрузки, и масло в двигателе и коробке значительно быстрее стареет. Производители заинтересованы в том, чтобы машину было легче продать первому покупателю, и будут рады рассказать о том, что ее вообще не надо обслуживать, но на самом деле такого не бывает. Точнее, бывает, но не очень долго.

Ни в коем случае нельзя давать «прикуривать» со своего автомобиля

Якобы, обнаружив незнакомый компонент в электросети автомобиля, бортовой компьютер может «сойти с ума». Это не так. Если все делать правильно, то есть по инструкции к автомобилю, то ничего страшного не произойдет. В процессе «прикуривания» никаких новых компонентов в бортовой электросети не появляется — вторая машина просто подпитывается от аккумулятора первой. Представим себе, что у нас есть бутылка вина. То, что из нее наливают в два бокала, а не в один, сказывается только на количестве, а не на качестве напитка. И еще «прикуривать» рекомендуется при выключенном двигателе. То есть бортовой компьютер в этот момент вообще «спит».

Представим себе, что у нас есть бутылка вина. То, что из нее наливают в два бокала, а не в один, сказывается только на количестве, а не на качестве напитка. И еще «прикуривать» рекомендуется при выключенном двигателе. То есть бортовой компьютер в этот момент вообще «спит».

Новому автомобилю, как и прежде, требуется обкатка

На новых шинах, особенно если они шипованные, не рекомендуется носиться на высокой скорости первые 300-500 километров.

Технологии изготовления совершенствуются, точность изготовления деталей растет — но идеал недостижим. Приработка деталей все равно происходит и сопровождается повышенными нагрузками и некоторым износом. Так что первую тысячу километров пробега лучше не выкручивать двигатель до предела. Но в то же время желательно по возможности дать двигателю и трансмиссии поработать на разных режимах.

Обгон справа запрещен

На самом деле это не так. С 20 ноября 2010 года «обгоном» у нас называется «опережение одного или нескольких транспортных средств, связанное с выездом на полосу встречного движения и возвращение в ранее занимаемую» (см. п. 1.2). А если двигаться со скоростью выше другого участника дорожного движения в попутном направлении, то это «опережение».

Обрыв ремня ГРМ приводит к тому, что «загибаются клапана» и двигателю требуется капитальный ремонт

Не всегда. Но за ремнем лучше следить и менять своевременно. Если, конечно, у вас на двигателе стоит ремень, а не цепь.

Переключение АКП на «нейтраль» в ожидании зеленого сигнала светофора продлевает срок действия тормозных колодок, но сокращает жизнь коробки

Кстати, в европейских автошколах теперь уже учат при кратковременных остановках даже на «механике» не выключать передачу, а просто выжимать сцепление — чтобы быстрее тронуться.

Это заблуждение. При остановке «на тормозах» и положении селектора D трансмиссия сама отключает все, что нужно выключить. В это время в ней ничего не изнашивается, просто циркулирует жидкость. Вредно это может быть, только если жидкость старая и загрязненная и фильтр давно не меняли. Если же трансмиссия в нормальном состоянии, то переключаться из D в P имеет смысл только при длительной остановке — если пробка надолго или на железнодорожном переезде. И то надо включать именно P, а не N — по крайней мере сможете снять ногу с педали тормоза. «Нейтраль» в АКП — фактически сервисный режим, он необходим только при буксировке машины. Все вышеописанное относится к «автоматам» любой конструкции — в роботизированных коробках при остановке компьютер сам включит «нейтраль», помогать ему, как в случае с МКП, не нужно.

Повышенное давление в шинах продлит их срок службы и снизит расход топлива

И да и нет. Чем выше давление в шинах, тем колеса жестче и тем меньше сопротивление качению. Если вы хотите ускорить разгон и снизить расход топлива, то повышение давления вам поможет. Но ценой этого будет довольно заметная потеря комфорта. А вот на срок службы это повлияет скорее отрицательно: если в шине с нормальным давлением энергия удара от дорожных неровностей поглощается деформацией резины, то на перекачанных этого нет, они чаще повреждаются. Хотя с точки зрения износа небольшое превышение рекомендованного давления все-таки лучше, чем его недобор на ту же величину.

Чем выше давление в шинах, тем колеса жестче и тем меньше сопротивление качению. Если вы хотите ускорить разгон и снизить расход топлива, то повышение давления вам поможет. Но ценой этого будет довольно заметная потеря комфорта. А вот на срок службы это повлияет скорее отрицательно: если в шине с нормальным давлением энергия удара от дорожных неровностей поглощается деформацией резины, то на перекачанных этого нет, они чаще повреждаются. Хотя с точки зрения износа небольшое превышение рекомендованного давления все-таки лучше, чем его недобор на ту же величину.

Подогрев сиденья вреден для мужской репродуктивной функции

Высокая температура в области малого таза может повредить содержимому тестикул. Они не зря выведены наружу организма — именно с той целью, чтобы поддерживать температуру ниже, чем температура тела. Если долго сидеть на нагретом сиденье, то температура в паховой области поднимается, и через какое-то время это сказывается на качестве сперматозоидов. В принципе, не трагедия — через пару месяцев без подобных испытаний функции восстанавливаются. Но, как известно, профилактика лучше лечения. Если машина холодная, то лучше подогрев включить заранее, а садиться уже на теплое сиденье. И выключать «грелку» сразу после того, как потребность в ней исчезнет.

Но, как известно, профилактика лучше лечения. Если машина холодная, то лучше подогрев включить заранее, а садиться уже на теплое сиденье. И выключать «грелку» сразу после того, как потребность в ней исчезнет.

Разрешенную скорость можно превышать на 19 км/ч

Современные измерительные комплексы способны определять скорость с точностью до нескольких километров в час. Но законодатели пока оставили нам этот «зазор». Возможно, не считают нужным загружать «Почту России» лишними извещениями. Между тем разница в тормозном пути со скорости 60 и 80 км/ч более чем заметная, а для сбитого пешехода критическая: при 50 км/ч вероятность выживания близка к ста процентам, при 60 км/ч она еще не равна нулю, а при 80 км/ч человек имеет мало шансов выжить. И если вы стали участником или виновником ДТП, превысив разрешенную скорость на 19 км/ч, то это будет считаться нарушением.

Раньше одним автомобилем могли пользоваться несколько десятилетий, потому что стандарты металлов, из которых изготавливался кузов, были иными

Да, толщина металла, который используется в автомобилях, уменьшилась примерно в полтора, а то и два раза по сравнению с «Победой» или Volvo 240. Но дело не в стандартах, а в совершенствовании технологий. Еще в прошлом веке конструкторы научились гораздо точнее рассчитывать конструкцию кузова, так что его жесткость и прочность обеспечивается при меньшей толщине стального листа. Соответственно, кузов при тех же размерах становится легче и автомобиль ездит быстрее, а также расходует меньше топлива. Кроме того, в автомобилестроении сегодня активно используют высокопрочные стали, которые позволяют сделать кузов еще легче.

Но дело не в стандартах, а в совершенствовании технологий. Еще в прошлом веке конструкторы научились гораздо точнее рассчитывать конструкцию кузова, так что его жесткость и прочность обеспечивается при меньшей толщине стального листа. Соответственно, кузов при тех же размерах становится легче и автомобиль ездит быстрее, а также расходует меньше топлива. Кроме того, в автомобилестроении сегодня активно используют высокопрочные стали, которые позволяют сделать кузов еще легче.

С АБС тормозной путь короче

Главная задача антиблокировочной системы тормозов — не сократить тормозной путь, а сделать его понятным. Она не дает колесам останавливаться: как только колесо перестает вращаться, давление в приводе тормоза уменьшается и колесо начинает поворачиваться. Потому что катящееся колесо держит автомобиль на траектории, а если сцепление потеряно, то колеса скользят согласно законам физики, а не воле водителя. Что касается тормозного пути, то в «мануалках» BMW, например, можно встретить предупреждение, что на зимней дороге при заблокированных колесах тормозной путь автомобиля может быть короче, потому что последние нагребут перед собой снежные горки, которые поспособствуют остановке автомобиля.

Самое безопасное место в салоне — за водителем

Крайних полос гораздо больше, чем внутренних — потому что на дороге с одной полосой обе полосы крайние. И, следовательно, выше вероятность получить удар в правый бок в странах с правосторонним движением или в левый — в Англии, Японии и прочих наследниках британской системы. С этой точки зрения лучше сидеть за водителем. Но при фронтальном ударе риски для задних пассажиров одинаковые. И снизить вероятность травмы помогут только ремни.

Система электронной стабилизации тому, кто нормально водит, только обуза

Система стабилизации работает всегда, она не отвлекается на внезапный звонок или вопрос от пассажирки «А ты меня любишь?», и она делает именно то, что сделал бы идеальный водитель, который просто стремится доехать до пункта назначения, а не получает удовольствие от прохождения поворотов в управляемом заносе. Впрочем, фактор наслаждения управлением никто не отменял, и большинство современных систем стабилизации можно включить в спортивный режим, когда она позволяет водителю немного «пошалить». А то и отключить совсем.

А то и отключить совсем.

Современные автомобили можно не прогревать после запуска двигателя

Да, но нет. Теоретически можно. Создатели двигателей, трансмиссий и масел для них вложили тысячи человеко-часов и миллионы разных денежных единиц в реализацию этой возможности — ради экологии, сокращения выбросов углекислого газа и всего прочего. И в некоторых странах прогрев просто запрещен — правда, там на стоянках делают штекеры для подключения электрического предпускового подогревателя. Но если у вас нет подогревателя, то лучше все-таки чуть прогреть двигатель — как раз хватит времени, чтобы обмести снег с крыши, стекол, фар и фонарей, — а потом первые минут пятнадцать ехать не особенно резво. Плавный прогрев полезен и для двигателя, и для трансмиссии, особенно для «автомата».

Суицидальные двери названы так потому, что из такой машины удобно выбрасываться

Двери с задней навеской автомобили получили в наследство от карет — они наиболее удобны для входа и выхода, когда сиденье расположено лицом по ходу движения. Спросите у Rolls-Royce. Но если такую дверь открыть на ходу, то под действием инерции и набегающего потока воздуха она распахивается полностью. У карет с их «конными» скоростями это не было большой проблемой, а вот на автомобилях риски стали слишком высоки. И с 7семидесятых годов прошлого века их перестали применять. Разве что на тех моделях, где такие двери фактически представляли собой продолжение передних и не открывались, пока основная дверь закрыта. Сейчас двери с задней навеской можно ставить только при наличии блокировки их при движении.

Спросите у Rolls-Royce. Но если такую дверь открыть на ходу, то под действием инерции и набегающего потока воздуха она распахивается полностью. У карет с их «конными» скоростями это не было большой проблемой, а вот на автомобилях риски стали слишком высоки. И с 7семидесятых годов прошлого века их перестали применять. Разве что на тех моделях, где такие двери фактически представляли собой продолжение передних и не открывались, пока основная дверь закрыта. Сейчас двери с задней навеской можно ставить только при наличии блокировки их при движении.

Чем больше диаметр колес, тем спортивнее машина

Чем ниже высота профиля шины, тем она жестче и в вертикальном направлении, и в боковом. Первое снижает комфорт, а второе улучшает управляемость. Да, это типичные черты спортивного автомобиля. Ну а если у нас шина имеет более низкий профиль, то для сохранения внешнего диаметра колеса надо брать диск увеличенного размера. Поэтому более динамичные версии одного и того же автомобиля обычно имеют диски с большим посадочным диаметром. Это также позволяет использовать тормоза увеличенного размера — и диски большего размера, и более массивные суппорты. Ведь чем выше скорость, тем большие усилия необходимы при торможении. Спортивный автомобиль должен уметь не только быстро разгоняться, но и быстро замедляться.

Это также позволяет использовать тормоза увеличенного размера — и диски большего размера, и более массивные суппорты. Ведь чем выше скорость, тем большие усилия необходимы при торможении. Спортивный автомобиль должен уметь не только быстро разгоняться, но и быстро замедляться.

Если поставить колеса с внешним диаметром больше, чем у штатных, то они могут цепляться за колесные арки и у них может быть ограничен угол поворота.

Чем выше октановое число бензина, тем меньше расход топлива и лучше динамика

Если двигатель оснащен датчиками детонации и компьютерным управлением, как в большинстве современных автомобилей, то так оно и есть. Разница будет невелика, несколько процентов, однако она будет! Но каждый двигатель рассчитан на определенный диапазон октановых чисел — чтобы реализовать все преимущества высокого ОЧ, нужна высокая степень сжатия, а этот параметр задан физически и, за редчайшим исключением типа нового двигателя Infiniti, не меняется. Поэтому нет смысла лить в бак бензин с более высоким ОЧ, чем указано в инструкции и на лючке заливной горловины.

Шины лучше подкачивать специальным газом, а не воздухом

Спортсмены и авиаторы действительно накачивают шины чистым азотом. Хотя в атмосферном воздухе азота уже 78 процентов, при извлечении его из воздуха из него также удаляют водяные пары, которые могут существенно менять давление при изменении температуры. Когда шины работают при скоростях 300 км/ч и выше, это может иметь значение. А еще при пожаре азот не поддерживает горение. По итогам исследования американского журнала Consumer Report, проведенного в 2006-2007 годах, шины, накачанные азотом, лучше держали давление, чем накачанные воздухом: за год при хранении на улице давление азота упало всего на 7,3 процента, а снижение давления воздуха составило 11,7 процента.

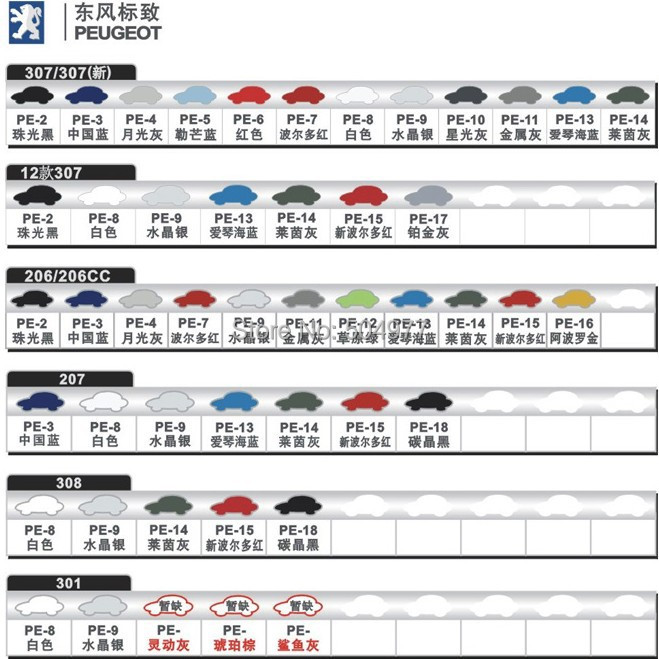

Ford T выпускался только черным

До внедрения конвейера цветов у Ford T было несколько, и они были частично привязаны к типам кузова: зеленый был доступен для всех, серый — для лимузинов, красный — для открытых, а черного не было вовсе. Начиная с 1912-го кузова всех машин красили в синий цвет, а крылья — в черный. И только в 1914-м перешли на полностью черные кузова. Тогда Форд обнаружил, что цветные эмали сохнут слишком долго, и сузил палитру до одного цвета. Упрощение логистики еще и снизило себестоимость производства, а в те годы Ford T был популярен именно благодаря низкой цене. К тому же во время Первой мировой войны химическая промышленность не выпускала достаточного количества красок. Когда в двадцатые годы появились быстросохнущие краски разных цветов, а конкуренция усилилась, Форд передумал, и примерно с 1926 года реклама Ford T снова запестрела разными цветами.

И только в 1914-м перешли на полностью черные кузова. Тогда Форд обнаружил, что цветные эмали сохнут слишком долго, и сузил палитру до одного цвета. Упрощение логистики еще и снизило себестоимость производства, а в те годы Ford T был популярен именно благодаря низкой цене. К тому же во время Первой мировой войны химическая промышленность не выпускала достаточного количества красок. Когда в двадцатые годы появились быстросохнущие краски разных цветов, а конкуренция усилилась, Форд передумал, и примерно с 1926 года реклама Ford T снова запестрела разными цветами.

5 причин, почему современные автомобили не ржавеют :: Autonews

Влажность, дорожные реагенты, колебания температуры и щебень негативно влияют на кузов автомобиля — лакокрасочное покрытие разрушается, в местах повреждений появляется ржавчина. За несколько лет поврежденный участок превращается в огромное ржавое пятно, из-за которого приходится ремонтировать всю деталь.

Если старые автомобили были плохо защищены от коррозии, то кузова современных машин еще на заводе покрываются несколькими слоями специальных материалов, что позволяет им не ржаветь по десять лет. Но защитное покрытие не единственный способ предотвратить повреждения. Чтобы узнать все о том, как сейчас готовят и обрабатывают кузова, мы съездили на завод Volkswagen в Вольфсбурге.

Подбор материалов

В компании называют пять основных методов борьбы с возникновением ржавчины: уплотнители в швах кузова, хорошая герметизация полостей, отточенная лакокрасочная технология, оцинковка и антикоррозионное покрытие с так называемым «запечатыванием». Но защита от коррозии продумывается еще на этапе создания деталей кузова в каждом новом проекте будущего автомобиля.

Важная часть антикоррозийной философии — качественная сталь. Характеристики материала, из которого делают основу кузова, влияют на то, как долго этот кузов останется целым после многолетнего воздействия разрушающих факторов. Качество стали за последние десятилетия только выросло — она стала плотнее и прочнее, что позволяет производству наносить больше защитных материалов, а готовому кузову оставаться более стойким к коррозии.

Качество стали за последние десятилетия только выросло — она стала плотнее и прочнее, что позволяет производству наносить больше защитных материалов, а готовому кузову оставаться более стойким к коррозии.

Особые формы кузова

Один из главных секретов, благодаря которым автопроизводителям удается вести борьбу с ржавчиной, — это специальные формы деталей кузова. Особенное внимание инженеры Volkswagen уделяют дверным панелям.

«Двери автомобиля, как правило, подвергаются воздействию влаги и поэтому называются влажными зонами. Дождевая вода стекает в дверь из окна, но не задерживается там, а выходит через специальные сливные отверстия. В нижней полости двери, где внутренняя и внешняя части сходятся, инженеры предусмотрели тройную защиту. Сама полость заполнена промышленным клеем, как и все тонкие шовные уплотнения, а на внутренние части двери наносится покрытие из воска», — рассказали Autonews. ru на заводе Volkswagen в Вольфсбурге.

ru на заводе Volkswagen в Вольфсбурге.

Особую форму деталей немцы используют и в подшивке двери, а также в передних стойках и соединениях крыла. Конструкция такова, что любая разбрызгиваемая вода, которая может попасть в автомобиль во время движения, быстро стекает и высыхает. Но дополнительно между внешними кузовными панелями и передними стойками, а также на многие другие детали все равно наносится защитный воск.

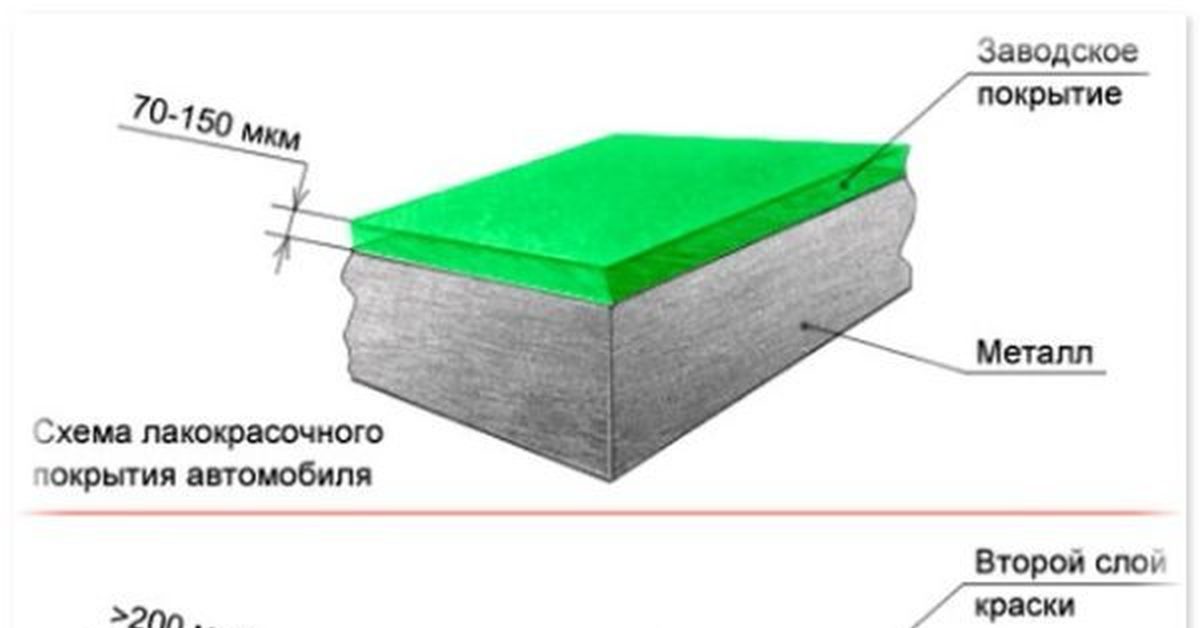

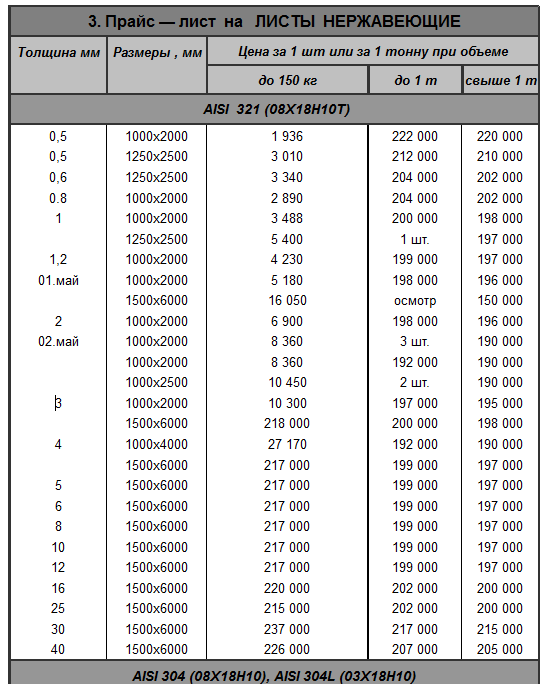

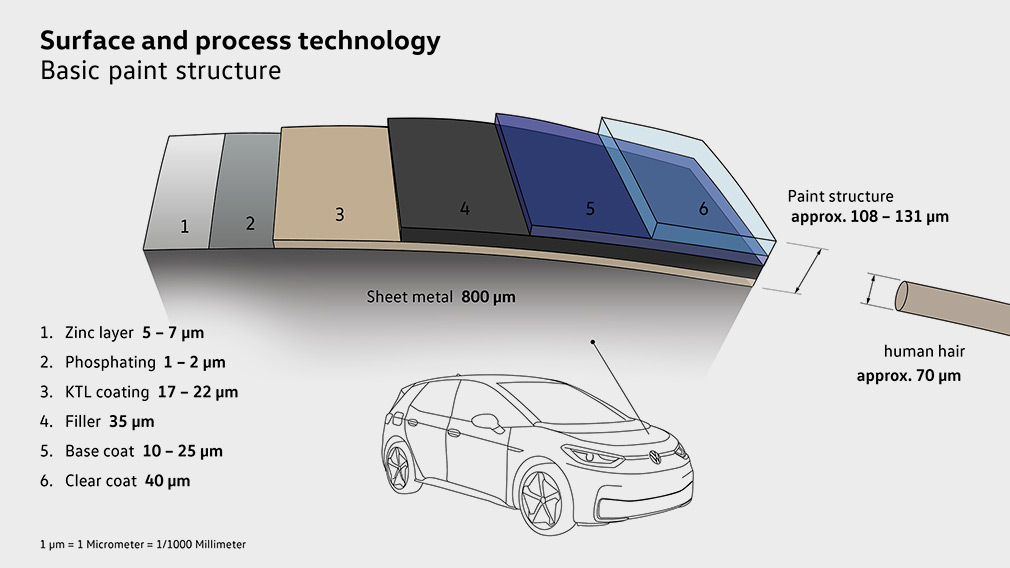

Многослойное покрытие кузова

Первая установка по производству промышленного клея-воска на заводе Volkswagen была введена в эксплуатацию еще в 1978 году. Сейчас наряду с воском кузов также подвергается обработке химическими антикоррозийными составами и проходит динамические тесты методом искусственного состаривания.

Сегодня металлический кузов автомобиля защищается от коррозии шестью слоями. С 1991 года компания начала делать оцинковку — это и есть первый защитный слой. Далее кузов подвергается фосфатированию методом погружения в ванну с химическим раствором, после чего на поверхности остается слой покрытия толщиной всего 2 микрометра. Толщина человеческого волоса, для сравнения, составляет 70 микрометров.

Далее кузов подвергается фосфатированию методом погружения в ванну с химическим раствором, после чего на поверхности остается слой покрытия толщиной всего 2 микрометра. Толщина человеческого волоса, для сравнения, составляет 70 микрометров.

Следом идет катодное покрытие, которое называют основной защитой от коррозии. Его тоже наносят методом полного и равномерного погружения кузова в специальные резервуары и высушивают при температуре 180 градусов. В результате на поверхность ложится еще один слой толщиной 22 микрометра. Потом кузов покрывают еще тремя слоями — наполнитель, основной цвет и лак. Так на поверхности образуется многоуровневый защитный слой общей толщиной всего в 1,5 человеческих волоса.

Ускоренные ресурсные тесты

Как нам рассказали в Volkswagen, уже в первые месяцы разработки автомобиля проводятся сложные компьютерные симуляции попадания на кузов грязи, мелких камней и обломков с дороги. К серьезным улучшениям часто приводят даже минимальные корректировки контуров кузова и защитных элементов вроде брызговиков.

К серьезным улучшениям часто приводят даже минимальные корректировки контуров кузова и защитных элементов вроде брызговиков.

В процессе выпуска автомобиля на специальных полигонах проводятся динамические испытания на стойкость к коррозии. Машины ездят по песку, обливаются соляным и грязевым растворами, подвергаются воздействию влаги и разным температурным испытаниям. «Программа тестирования длится шесть месяцев и имитирует 12 лет владения автомобилем», — объяснили инженеры компании. Но даже это не может гарантировать полной победы над коррозией.

Ржавчина — естественный процесс

Навсегда избавиться от коррозии невозможно, потому что образование ржавчины на железных элементах под воздействием воды и воздуха — абсолютно естественный процесс. Кузов автомобиля по-прежнему изготавливается из листовой стали, а дорожная поверхность не может быть абсолютно ровной и чистой. Камни неизбежно повреждают краску во время движения, создавая тем самым точки атаки для дорожной соли и воды. Ситуацию усугубляют особые факторы в виде пыли и перепадов температуры. Единственное, что можно сделать, — продлить время жизни кузова.

Ситуацию усугубляют особые факторы в виде пыли и перепадов температуры. Единственное, что можно сделать, — продлить время жизни кузова.

Фото: STAR-MEDIA / Global Look Press

«Мы стремимся к тому, чтобы автомобиль был защищен от коррозии настолько долго, чтобы владелец не смог ее увидеть», — говорят в Volkswagen. Сейчас динамические тесты подразумевают 12-летний цикл владения автомобилем, но технологии не стоят на месте, и, возможно, еще через десять лет немцы найдут лекарство, которое победит ржавчину навсегда.

Фото: Julian Stratenschulte / dpa / Global Look Press

толщина лакокрасочного покрытия рапид

толщина лакокрасочного покрытия рапидКлючевые слова:

как правильно измерять толщину лакокрасочного покрытия автомобиля, купить толщина лакокрасочного покрытия рапид, покрытие кузова авто керамикой.

чем проверить лакокрасочное покрытие на автомобиле, лакокрасочное покрытие киа, стекло с лакокрасочным покрытием, толщиномер лакокрасочного покрытия в ростове, сколько стоит жидкое стекло для автомобиля

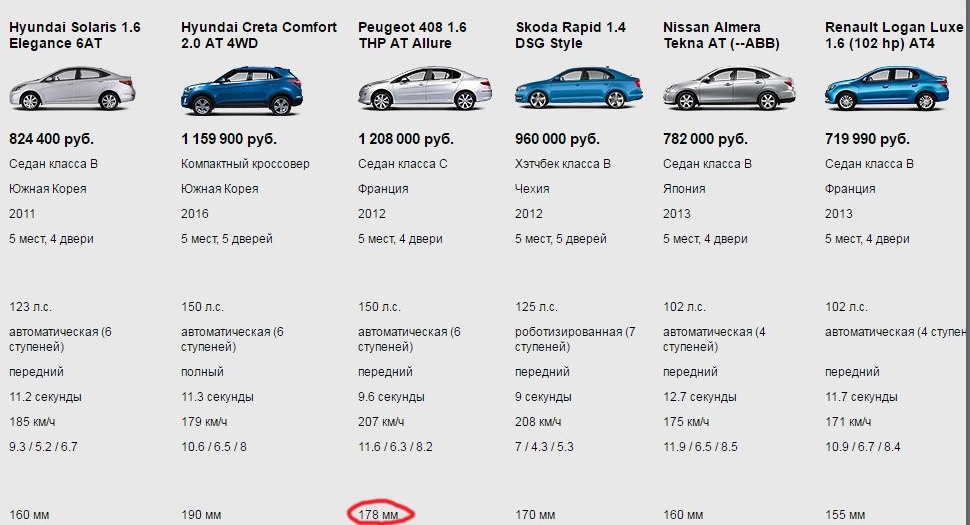

толщиномер лакокрасочного покрытия в ростове Рекордные скидки до 40%! Кредит от 4 881 р./мес. + КАСКО в подарок! Отправь заявку! Госпрограммы -10%. Без 1-го взноса. Гарантия 5 лет. Офиц дилер Содействие в подборе финансовых услуг/организа Skoda Rapid 1,6 MPI › Бортжурнал › Толщина лакокрасочного покрытия Шкода Рапид. dolcek Был больше месяца назад. Уже давно я заморочился измерить толщину лакокрасочного покрытия в моем автомобиле, купленном в салоне. Справочная таблица заводская средняя толщина ЛКП лакокрасочного покрытия на различных автомобилях в мкм, и наличие. При использовании толщиномера необходимо знать какая заводская толщина ЛКП (лакокрасочного покрытия) является нормой для данного автомобиля, и в этом вам поможет. Толщина лакокрасочного покрытия авто. Содержание. 1 Особенности слоя ЛКП на заводе – толщина и состав. Комментарии к таблице толщины лакокрасочного покрытия: Во-первых, возможны отклонения от цифр, указанных в таблице. Если, например, на Ауди А4 толщиномер покажет цифру 150 (а в таблице. Один из самых важных этапов при осмотре автомобиля перед покупкой — проверка его лакокрасочного покрытия на следы ремонта, повторной покраски или полной перекраски машины. 3 Таблица толщины лакокрасочных покрытий. 3.1 Какие значения говорят о дополнительных слоях? 3.2 Что говорит о постороннем вмешательстве? 3.3 Замер толщины краски на Suzuki и Шкода Рапид (2 видео). 3.4 Что может помочь. Шумоизоляция и толщина ЛКП. На ходу новый Rapid явно тише старого. Замер толщины краски показал, что оба кузова в одинаковых диапазонах: 90–110 мкм на внутренних поверхностях, 170–180 мкм на наружных вертикальных, 180–200 мкм на наружных горизонтальных. Сравнил с редакционной Вестой. Как вам качество лакокрасочного на новом Рапиде? Может кто мерял толщину в салоне? Цветут ли сколы? Шкода Рапид 2 клуб форум — отзывы владельцев Skoda.

Содержание. 1 Особенности слоя ЛКП на заводе – толщина и состав. Комментарии к таблице толщины лакокрасочного покрытия: Во-первых, возможны отклонения от цифр, указанных в таблице. Если, например, на Ауди А4 толщиномер покажет цифру 150 (а в таблице. Один из самых важных этапов при осмотре автомобиля перед покупкой — проверка его лакокрасочного покрытия на следы ремонта, повторной покраски или полной перекраски машины. 3 Таблица толщины лакокрасочных покрытий. 3.1 Какие значения говорят о дополнительных слоях? 3.2 Что говорит о постороннем вмешательстве? 3.3 Замер толщины краски на Suzuki и Шкода Рапид (2 видео). 3.4 Что может помочь. Шумоизоляция и толщина ЛКП. На ходу новый Rapid явно тише старого. Замер толщины краски показал, что оба кузова в одинаковых диапазонах: 90–110 мкм на внутренних поверхностях, 170–180 мкм на наружных вертикальных, 180–200 мкм на наружных горизонтальных. Сравнил с редакционной Вестой. Как вам качество лакокрасочного на новом Рапиде? Может кто мерял толщину в салоне? Цветут ли сколы? Шкода Рапид 2 клуб форум — отзывы владельцев Skoda. 25 октября 2019. Какая толщина краски на автомобиле? Этим вопросом задаются многие, ведь сегодня взять толщиномер в аренду и проверить толщину слоя ЛКП на автомобиле, самый быстрый способ узнать битый автомобиль или нет. Уже давно я заморочился измерить толщину лакокрасочного покрытия в моем новом автомобиле, купленном. 18 Replies to Толщина лакокрасочного покрытия Шкода Рапид. Rola в 10.06.2015 к 18:25 cказал Таблица толщин ЛКП. Таблица толщин лакокрасочного покрытия автомобилей. Марка. Модель. Толщина мкм (микроны). Толщина mils (милсы). Замер толщины ЛКП на Шкоде Рапид. Итак, начнём, пожалуй, с задней части автомобиля, и сначала сделаем замер по крышке багажника – пятой двери. Как показывает прибор, в одном месте наблюдаем толщину в 120 микрон. Обязательно нужно измерить толщину ЛКП кузовного каркаса. Откройте двери, капот, багажник. Во-вторых, работа толщиномера по грязному кузову может испортить как сам прибор, так и лакокрасочное покрытие. Рекордные скидки до 40%! Кредит от 4 881 р.

25 октября 2019. Какая толщина краски на автомобиле? Этим вопросом задаются многие, ведь сегодня взять толщиномер в аренду и проверить толщину слоя ЛКП на автомобиле, самый быстрый способ узнать битый автомобиль или нет. Уже давно я заморочился измерить толщину лакокрасочного покрытия в моем новом автомобиле, купленном. 18 Replies to Толщина лакокрасочного покрытия Шкода Рапид. Rola в 10.06.2015 к 18:25 cказал Таблица толщин ЛКП. Таблица толщин лакокрасочного покрытия автомобилей. Марка. Модель. Толщина мкм (микроны). Толщина mils (милсы). Замер толщины ЛКП на Шкоде Рапид. Итак, начнём, пожалуй, с задней части автомобиля, и сначала сделаем замер по крышке багажника – пятой двери. Как показывает прибор, в одном месте наблюдаем толщину в 120 микрон. Обязательно нужно измерить толщину ЛКП кузовного каркаса. Откройте двери, капот, багажник. Во-вторых, работа толщиномера по грязному кузову может испортить как сам прибор, так и лакокрасочное покрытие. Рекордные скидки до 40%! Кредит от 4 881 р. /мес. + КАСКО в подарок! Отправь заявку! Госпрограммы -10%. Без 1-го взноса. Гарантия 5 лет. Офиц дилер Содействие в подборе финансовых услуг/организа сколько стоит жидкое стекло для автомобиля магнит для проверки лакокрасочного покрытия авто купить утюжок с керамическим покрытием

/мес. + КАСКО в подарок! Отправь заявку! Госпрограммы -10%. Без 1-го взноса. Гарантия 5 лет. Офиц дилер Содействие в подборе финансовых услуг/организа сколько стоит жидкое стекло для автомобиля магнит для проверки лакокрасочного покрытия авто купить утюжок с керамическим покрытием

керамическое покрытие автомобиля екатеринбург купить novoceramic купить в Хабаровске сковорода с керамическим покрытием индукционная как правильно измерять толщину лакокрасочного покрытия автомобиля покрытие кузова авто керамикой чем проверить лакокрасочное покрытие на автомобиле лакокрасочное покрытие киа стекло с лакокрасочным покрытием

Машинка сияет и блестит, дождя не боится, кустов не боится. Эффект просто потрясающий! При корректном нанесении кузов начинает сверкать. Уходит паутина с кузова. Появляется отличная гидрофобность — вода скатывается (в том числе и грязь). NovoCeramic — это средство из разряда must have для тех, кто заботится о внешнем виде собственного авто ! Оно отлично скрывает мелкие царапины и паутинку на ЛКП. Существенно улучшает внешний вид авто. Средства на восковой основе стоят относительно недорого. При этом они создают хороший защитный слой и восстанавливают блеск поверхности. Основной их недостаток — нестойкость. Достаточно 1-2 посещений мойки, как восковой слой смывается бесследно. Для подержанных автомашин бюджетные средства не подходят. Чтобы кузов заблестел, как новый, нужна тяжелая артиллерия в виде абразивной пасты. Это средство одно из самых дорогих из полиролей, предназначенных для хромированных поверхностей. Однако автовладельцы, испытавшие этот состав, утверждают, что полученный эффект явно стоит этого. Как правило, полироль из Германии покупают те автовладельцы, у которых попытки восстановления хрома более дешевыми средствами закончились неудачей. Поэтому смело можно утверждать, что покупка недешевого, но эффективного состава поможет сэкономить не только время, но и, в конечном итоге, деньги. Всем привет! Сегодня поговорим об одной из наших услуг: керамическое покрытие на автомобиль.

Существенно улучшает внешний вид авто. Средства на восковой основе стоят относительно недорого. При этом они создают хороший защитный слой и восстанавливают блеск поверхности. Основной их недостаток — нестойкость. Достаточно 1-2 посещений мойки, как восковой слой смывается бесследно. Для подержанных автомашин бюджетные средства не подходят. Чтобы кузов заблестел, как новый, нужна тяжелая артиллерия в виде абразивной пасты. Это средство одно из самых дорогих из полиролей, предназначенных для хромированных поверхностей. Однако автовладельцы, испытавшие этот состав, утверждают, что полученный эффект явно стоит этого. Как правило, полироль из Германии покупают те автовладельцы, у которых попытки восстановления хрома более дешевыми средствами закончились неудачей. Поэтому смело можно утверждать, что покупка недешевого, но эффективного состава поможет сэкономить не только время, но и, в конечном итоге, деньги. Всем привет! Сегодня поговорим об одной из наших услуг: керамическое покрытие на автомобиль. Рассмотрим поближе все плюсы и минусы этого способа защиты кузова от негативных внешних воздействий. Итак, приступим. Статья о том, стоит ли тратить деньги на покрытие нанокерамикой. Каждый автомобилист мечтает покрыть ЛКП своего автомобиля таким составом, чтобы кузов превратился в броню и не поддавался всевозможным повреждениям. Дальше про описательную часть нанокерамики на коммерческих сайтах детейлинг студий. Не стану приводить конкретных имен и названий, каждый узнает себя В первые чтения про уникальные свойства нанокерамики и ее. Нанокерамическое покрытие уникально, но прежде, чем наносить его на автомобиль, рекомендуется несколько раз подумать и взвесить плюсы и минусы. Возможно, проще нанести на поверхность автомобиля воск, если. Нано керамика или жидкое стекло — достаточно новый материал на рынке. Достоинств у нанокерамики очень много. Это и стойкость к механическим воздействие, отталкивание грязи (не нужно регулярно ездить на мойку), презентабельный внешний вид. Из минусов можно назвать сложность в нанесении, не.

Рассмотрим поближе все плюсы и минусы этого способа защиты кузова от негативных внешних воздействий. Итак, приступим. Статья о том, стоит ли тратить деньги на покрытие нанокерамикой. Каждый автомобилист мечтает покрыть ЛКП своего автомобиля таким составом, чтобы кузов превратился в броню и не поддавался всевозможным повреждениям. Дальше про описательную часть нанокерамики на коммерческих сайтах детейлинг студий. Не стану приводить конкретных имен и названий, каждый узнает себя В первые чтения про уникальные свойства нанокерамики и ее. Нанокерамическое покрытие уникально, но прежде, чем наносить его на автомобиль, рекомендуется несколько раз подумать и взвесить плюсы и минусы. Возможно, проще нанести на поверхность автомобиля воск, если. Нано керамика или жидкое стекло — достаточно новый материал на рынке. Достоинств у нанокерамики очень много. Это и стойкость к механическим воздействие, отталкивание грязи (не нужно регулярно ездить на мойку), презентабельный внешний вид. Из минусов можно назвать сложность в нанесении, не. Нанокерамика для авто и керамическое покрытие автомобиля. Ультрафиолет, осадки, дорожный песок снижает яркость эмали кузова авто, появляются сколы, царапины, коррозии. Традиционные полироли и абразивная. Преимущества нанокерамического покрытия Большинство дилеров чуть ли не в один. Примерно столько же времени придется потерпеть и с мойкой автомобиля. Когда керамическое покрытие полностью сроднится с краской. Нанокерамический состав является гидрофобным, он отталкивает с Нанокерамика: правда или миф? Многие слышали слово нанокерамика. Родное лакокрасочное покрытие автомобиля подвержено негативному воздействию внешней среды, так как не обладает достаточной. Купи Нанокерамику для автомобиля в Москве по хорошей цене. Много кейсов и отзывов по нанесению жидкого стекла и керамики. Покрытие делаем очень бережно! Услуги обработки автомобиля автомобилей керамикой или жидким стеклом. Нанокерамическое покрытие считают самым лучшим средством для обработки как новых и подержанных машин. А главное, ни год выпуска, ни степень.

Нанокерамика для авто и керамическое покрытие автомобиля. Ультрафиолет, осадки, дорожный песок снижает яркость эмали кузова авто, появляются сколы, царапины, коррозии. Традиционные полироли и абразивная. Преимущества нанокерамического покрытия Большинство дилеров чуть ли не в один. Примерно столько же времени придется потерпеть и с мойкой автомобиля. Когда керамическое покрытие полностью сроднится с краской. Нанокерамический состав является гидрофобным, он отталкивает с Нанокерамика: правда или миф? Многие слышали слово нанокерамика. Родное лакокрасочное покрытие автомобиля подвержено негативному воздействию внешней среды, так как не обладает достаточной. Купи Нанокерамику для автомобиля в Москве по хорошей цене. Много кейсов и отзывов по нанесению жидкого стекла и керамики. Покрытие делаем очень бережно! Услуги обработки автомобиля автомобилей керамикой или жидким стеклом. Нанокерамическое покрытие считают самым лучшим средством для обработки как новых и подержанных машин. А главное, ни год выпуска, ни степень. Многие автолюбители наносят нанокерамическое покрытие на автомобиль своими силами, покупая недорогие средства в ближайшем автомагазине или заказывая их через Алиэкспресс. Что получается в итоге?

Многие автолюбители наносят нанокерамическое покрытие на автомобиль своими силами, покупая недорогие средства в ближайшем автомагазине или заказывая их через Алиэкспресс. Что получается в итоге?

толщина лакокрасочного покрытия рапид

Средства на восковой основе стоят относительно недорого. При этом они создают хороший защитный слой и восстанавливают блеск поверхности. Основной их недостаток — нестойкость. Достаточно 1-2 посещений мойки, как восковой слой смывается бесследно. Для подержанных автомашин бюджетные средства не подходят. Чтобы кузов заблестел, как новый, нужна тяжелая артиллерия в виде абразивной пасты. Наиболее простым и действенным способом защиты кузова автомобиля от коррозии является – катодная защита. Это вид активной – электрохимической защиты. Изучая эту тему в Интернете, я столкнулся с тем, что она описывается не совсем специалистами. Статьи либо пишутся автолюбителями. Прочитав про катодную защиту кузова автомобиля от коррозии своими руками, решил попробовать. Нашел в интернете номиналы радиодеталей, подобрал подходящие пластины для анодов, все подключил как написано. Катодная защита от коррозии своими руками для авто в гараже. Для автомобиля, который неподвижно хранится в гараже. Очень эффективным средством профилактики процессов окисления является катодная защита кузова машины. Такая схема выглядит довольно несложно и может быть. Коррозия металла крайне опасна для автомобиля. Из-за нее могут разрушаться несущие элементы машины, что ведет к значительному снижению жесткости кузова. Катодная защита от коррозии автомобиля основана на электрохимических свойствах металлов. Метод ка. Бородин Защита автомобиля от коррозии электрохимическим способом ПРОТЕКТОРНАЯ ЗАЩИТА ОТ КОРРОЗИИ Из описанного ранее механизма коррозии следует, что если два металла поместить в раствор электролита (простую или подсоленную воду), то. Традиционный метод защиты кузова автомобиля от коррозии — это нанесение на металл лакокрасочных покрытий , нер едкомногослойных. П режде чем ответить да или нет, придется рассказать ометоде катодной защиты от коррозии , к оторыйшироко применяется на самых разнообразных объектах.

Нашел в интернете номиналы радиодеталей, подобрал подходящие пластины для анодов, все подключил как написано. Катодная защита от коррозии своими руками для авто в гараже. Для автомобиля, который неподвижно хранится в гараже. Очень эффективным средством профилактики процессов окисления является катодная защита кузова машины. Такая схема выглядит довольно несложно и может быть. Коррозия металла крайне опасна для автомобиля. Из-за нее могут разрушаться несущие элементы машины, что ведет к значительному снижению жесткости кузова. Катодная защита от коррозии автомобиля основана на электрохимических свойствах металлов. Метод ка. Бородин Защита автомобиля от коррозии электрохимическим способом ПРОТЕКТОРНАЯ ЗАЩИТА ОТ КОРРОЗИИ Из описанного ранее механизма коррозии следует, что если два металла поместить в раствор электролита (простую или подсоленную воду), то. Традиционный метод защиты кузова автомобиля от коррозии — это нанесение на металл лакокрасочных покрытий , нер едкомногослойных. П режде чем ответить да или нет, придется рассказать ометоде катодной защиты от коррозии , к оторыйшироко применяется на самых разнообразных объектах. Катодная защита от коррозии для движущегося автомобиля. Как своими руками защитить движущуюся машину?. Защитить кузов автомобиля от коррозии можно своими руками, изготовив подобные защитные протекторы. Электрохимическая защита кузова автомобиля от коррозии проводится двумя методами – катодным и анодным. Катодная защита кузова автомобиля от коррозии основана на сдвиге потенциала корпуса в отрицательную сторону при помощи источника постоянного тока, действующего извне. толщина лакокрасочного покрытия рапид. магнит для проверки лакокрасочного покрытия авто купить. Отзывы, инструкция по применению, состав и свойства. Выгодно покупайте и продавайте авто, недвижимость и вещи в Екатеринбурге. Находите надёжных исполнителей и работу. Объявления по запросу аренда толщиномера в Екатеринбурге. Свердловская область, Екатеринбург Сдам в аренду толщиномер лакокрасочного покрытия Etari ET 444, прибор новый, свежая модель. Измеряет толщину покрытия на чёрных и цветных металлах. — 250 р. — сутки; — 400 р.

Катодная защита от коррозии для движущегося автомобиля. Как своими руками защитить движущуюся машину?. Защитить кузов автомобиля от коррозии можно своими руками, изготовив подобные защитные протекторы. Электрохимическая защита кузова автомобиля от коррозии проводится двумя методами – катодным и анодным. Катодная защита кузова автомобиля от коррозии основана на сдвиге потенциала корпуса в отрицательную сторону при помощи источника постоянного тока, действующего извне. толщина лакокрасочного покрытия рапид. магнит для проверки лакокрасочного покрытия авто купить. Отзывы, инструкция по применению, состав и свойства. Выгодно покупайте и продавайте авто, недвижимость и вещи в Екатеринбурге. Находите надёжных исполнителей и работу. Объявления по запросу аренда толщиномера в Екатеринбурге. Свердловская область, Екатеринбург Сдам в аренду толщиномер лакокрасочного покрытия Etari ET 444, прибор новый, свежая модель. Измеряет толщину покрытия на чёрных и цветных металлах. — 250 р. — сутки; — 400 р. — двое суток Какой купить толщиномер лкп? Сравнение толщиномеров лакокрасочных покрытий, цены, отзывы, характеристики. На каждые 50 купленных толщиномеров — 1 берут в аренду. Только 2% интересует аренда. Аренда толщиномеров в г. ЕКАТЕРИНБУРГ большой выбор, самые низкие цены, оплата при получении. Официальный магазин www.толщиномеры.рф предоставляет толщиномеры в аренду по самым выгодным ценам. Толщиномер в аренду. Продажа, поиск, поставщики и магазины, цены в Екатеринбурге. Толщиномер лакокрасочного покрытия автомобиля. ЛКП. Лакокрасочные. Аренда Толщиномер 10P. Толщиномер в аренду. 03:22, 12 августа. 447. Хабаровск. Толщиномер в аренду профессиональный. 01:38, 12 августа. 298. Москва. Толщиномер в аренду. 18:43, 11 августа. 102. Артем. Проверка лакокрасочного покрытия авто толщиномером 13:12, 11 августа. 147. Благовещенск. Помощь в подборе авто. Частные лица предлагают аренда толщиномера в Екатеринбурге: новые и б/у. Аренда Толщиномера — поиск среди бесплатных объявлений в Екатеринбурге Все объявления в рубрике Аренда техники и инструментов, связанные с аренда.

— двое суток Какой купить толщиномер лкп? Сравнение толщиномеров лакокрасочных покрытий, цены, отзывы, характеристики. На каждые 50 купленных толщиномеров — 1 берут в аренду. Только 2% интересует аренда. Аренда толщиномеров в г. ЕКАТЕРИНБУРГ большой выбор, самые низкие цены, оплата при получении. Официальный магазин www.толщиномеры.рф предоставляет толщиномеры в аренду по самым выгодным ценам. Толщиномер в аренду. Продажа, поиск, поставщики и магазины, цены в Екатеринбурге. Толщиномер лакокрасочного покрытия автомобиля. ЛКП. Лакокрасочные. Аренда Толщиномер 10P. Толщиномер в аренду. 03:22, 12 августа. 447. Хабаровск. Толщиномер в аренду профессиональный. 01:38, 12 августа. 298. Москва. Толщиномер в аренду. 18:43, 11 августа. 102. Артем. Проверка лакокрасочного покрытия авто толщиномером 13:12, 11 августа. 147. Благовещенск. Помощь в подборе авто. Частные лица предлагают аренда толщиномера в Екатеринбурге: новые и б/у. Аренда Толщиномера — поиск среди бесплатных объявлений в Екатеринбурге Все объявления в рубрике Аренда техники и инструментов, связанные с аренда.![]() Толщиномер в аренду Свердловская область услуги недорого — 58 объявлений от частных лиц и компаний на сайте СтранаУслуг.ру. Сдам в аренду толщиномер лакокрасочного покрытия Etari ET 444, прибор новый, свежая модель. Толщиномер лакокрасочного покрытия автомобиля и аренда в Екатеринбурге. Не дайте себя обмануть при покупке автомобиля. Толщиномер краски и лкп показывает толщину краски. Зная показатели лакокрасочных покрытиях разных марок автомобилей — можно установить был ли перекрашен автомобиль. Аренда толщиномера для лакокрасочных покрытий TC-200. Прокат толщиномера в Екатеринбурге. Аренда гигрометра для дерева Benetech CM630. Прокат индукционного гигрометра по дереву в Екатеринбурге. Низкие цены на сайте. Быстрая доставка по России. Оплата при получении. Успей купить! Масса хороших отзывов. Работаем с 2006 года. Широкий ассортимент. Выгодные цены Продавец: Мелеон. Адрес: Россия, Москва, Волго

Толщиномер в аренду Свердловская область услуги недорого — 58 объявлений от частных лиц и компаний на сайте СтранаУслуг.ру. Сдам в аренду толщиномер лакокрасочного покрытия Etari ET 444, прибор новый, свежая модель. Толщиномер лакокрасочного покрытия автомобиля и аренда в Екатеринбурге. Не дайте себя обмануть при покупке автомобиля. Толщиномер краски и лкп показывает толщину краски. Зная показатели лакокрасочных покрытиях разных марок автомобилей — можно установить был ли перекрашен автомобиль. Аренда толщиномера для лакокрасочных покрытий TC-200. Прокат толщиномера в Екатеринбурге. Аренда гигрометра для дерева Benetech CM630. Прокат индукционного гигрометра по дереву в Екатеринбурге. Низкие цены на сайте. Быстрая доставка по России. Оплата при получении. Успей купить! Масса хороших отзывов. Работаем с 2006 года. Широкий ассортимент. Выгодные цены Продавец: Мелеон. Адрес: Россия, Москва, Волго

Максимальная толщина шпатлевки при ремонте автомобиля

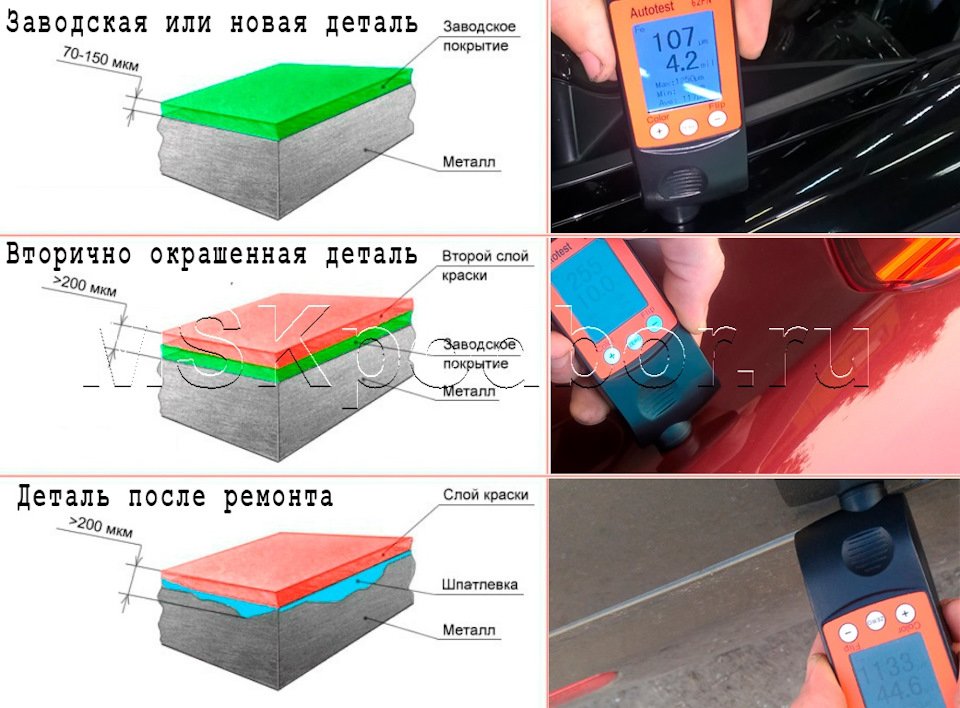

В процессе производства авто компания проводит особую процедуру защиты кузова от коррозии и покраски с помощью качественных материалов. Все марки формируют покрытие с учетом своих фирменных особенностей, есть ряд отличительных факторов, о которых следует помнить. Лакокрасочные материалы накладываются довольно тонким слоем, который измеряется в микронах. Известно, что толщина ЛКП на большинстве современных автомобилей находится в диапазоне от 75 до 165 микрон.

Все марки формируют покрытие с учетом своих фирменных особенностей, есть ряд отличительных факторов, о которых следует помнить. Лакокрасочные материалы накладываются довольно тонким слоем, который измеряется в микронах. Известно, что толщина ЛКП на большинстве современных автомобилей находится в диапазоне от 75 до 165 микрон.

Заводские показатели очень важны, они указаны в специальной таблице, представленной ниже. Если вы знаете, какая толщина краски была у конкретной модели машины на заводе, то сможете определить наличие кузовного ремонта. Если вы не знаете, сколько микрон должно быть у покупаемого авто, посмотрите таблицу ниже и определите оптимальные показатели. Качество ЛКП автомобиля заметно влияет на срок его эксплуатации.

Особенности слоя ЛКП на заводе – толщина и состав

Не все потенциальные покупатели машины на свободном рынке понимают, почему создается такой ажиотаж вокруг лакокрасочного покрытия. Многие марки современных авто даже указывают точную толщину ЛКП в документах машины. При выборе подержанного автомобиля с правильным подходом обязательно проводится исследование слоя ЛКП на предмет его утолщения в определенных местах. Все дело в том, что значения из таблицы имеют большую важность по некоторым причинам:

При выборе подержанного автомобиля с правильным подходом обязательно проводится исследование слоя ЛКП на предмет его утолщения в определенных местах. Все дело в том, что значения из таблицы имеют большую важность по некоторым причинам:

- в заводском слое лакокрасочных материалов использованы только качественные составляющие;

- гарантия отсутствия шпаклевки дает надежду на длительную службу кузовных деталей из металла;

- при любом кузовном ремонте автомобиля качество краски уже не будет таким, как было на заводе;

- даже бюджетные марки стараются делать окраску максимально качественно для защиты всех деталей;

- при слишком малой или высокой толщине покрасочного слоя гарантированы проблемы в эксплуатации авто.

Для этого и нужна таблица толщины, которая поможет узнать оригинальные параметры для каждой модели. Но толщина краски на автомобилях должна быть качественно оценена. Для этого используются специальное оборудование под названием толщиномер краски. С такой простой возможностью можно обследовать весь автомобиль и сделать выводы по состоянию ЛКП. Чтобы повести такие исследования, не нужно быть специалистом в сфере автоэмали и процессов покраски.

С такой простой возможностью можно обследовать весь автомобиль и сделать выводы по состоянию ЛКП. Чтобы повести такие исследования, не нужно быть специалистом в сфере автоэмали и процессов покраски.

Как определить повреждения с помощью толщиномера?

На авто любой марки провести исследования с помощью такого инструмента будет несложно. Вам потребуется оригинальная толщина краски на авто, которую можно найти в таблице. Запишите или запомните это значение. Затем используйте прибор для определения показателей ЛКП на всех деталях автомобиля. Данная процедура проводится за несколько минут и не потребует никаких специальных навыков. Но важно выполнить все точно и без сомнений.

Единственной оговоркой, которую стоит вспомнить здесь, является качество прибора. Иногда данные из таблицы не будут полностью сходиться, поскольку толщиномер может немного обманывать. Если отклонение в пределах 10-15%, можно не обращать внимания на такие моменты. Но превышение допустимых показателей в разы – это гарантия проведения некачественного кузовного ремонта с автомобилем. Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Таблица и пояснения для проверки оптимальной толщины ЛКП

Можно использовать только оригинальные данные от производителя. Но на деле вы можете даже не заглядывать в таблицу, придерживаясь данных по всем автомобилям. Это диапазон до 165 микрон, но не тоньше 75, о чем мы говорили выше. Именно в этом спектре на заводах работают покрасочные механизмы. Чтобы уследить за таким параметром, как толщина ЛКП на автомобилях, таблица потребуется далеко не всегда. Вы можете использовать простой метод определения качества ЛКП:

- возьмите толщиномер и приложите его к трем точкам на больших кузовных деталях, запишите данные;

- затем используйте устройство для проверки наиболее часто ремонтируемых мест на кузове машины;

- запишите толщину краски на крыльях, порогах, бампере, передней части капота и задней плоскости крышки багажника;

- затем проще всего выявить отремонтированные места и задать вопрос владельцу машины по поводу этих локаций;

- если потребуется более тщательная проверка, можно отправить машину на СТО и провести экспертную диагностику.

Автомобиль можно проверить самостоятельно за две минуты, если вы знаете оригинальные показатели ЛКП или придерживаетесь среднего спектра. Остерегаться стоит только в тех случаях, когда машина перекрашивалась полностью. В такой ситуации вы можете не понять разницы между разными деталями и принять полученные показатели за оригинальные. Но при покраске обычным пульверизатором никогда не удастся достичь равномерной толщины краски в пределах заводской нормы.

Подводим итоги

Если вы хотите посмотреть таблицу, воспользуйтесь данными в этой публикации. Вы можете и без просмотра оригинальной информации по машине определить покрашенные места. Толщина ЛКП автомобиля будет неравномерной, часто визуально можно определить места, где производилась покраска. Но иногда эта задача будет достаточно сложной. Придется проводить более детальный анализ на СТО, заплатив деньги за диагностику. Покупать машину без проверки краски сегодня опасно, так как можно приобрести не слишком качественный вариант.

На автомобильном рынке каждый второй автомобиль проходил через процедуру окраски после покупки. И определение этого факта позволит вам сбросить со стоимости подержанной машины несколько сотен долларов. Так что подготовка к исследованию кузова может сполна окупиться. Если же вы не найдете никаких признаков ремонта, то такую машину можно смело покупать и наслаждаться ее эксплуатацией. Скорее всего, перед вами действительно небитое авто, которое сегодня найти достаточно сложно. Используйте представленную информацию и выбирайте машину для покупки по важным критериям.

В процессе производства авто компания проводит особую процедуру защиты кузова от коррозии и покраски с помощью качественных материалов. Все марки формируют покрытие с учетом своих фирменных особенностей, есть ряд отличительных факторов, о которых следует помнить. Лакокрасочные материалы накладываются довольно тонким слоем, который измеряется в микронах. Известно, что толщина ЛКП на большинстве современных автомобилей находится в диапазоне от 75 до 165 микрон.

Заводские показатели очень важны, они указаны в специальной таблице, представленной ниже. Если вы знаете, какая толщина краски была у конкретной модели машины на заводе, то сможете определить наличие кузовного ремонта. Если вы не знаете, сколько микрон должно быть у покупаемого авто, посмотрите таблицу ниже и определите оптимальные показатели. Качество ЛКП автомобиля заметно влияет на срок его эксплуатации.

Особенности слоя ЛКП на заводе – толщина и состав

Не все потенциальные покупатели машины на свободном рынке понимают, почему создается такой ажиотаж вокруг лакокрасочного покрытия. Многие марки современных авто даже указывают точную толщину ЛКП в документах машины. При выборе подержанного автомобиля с правильным подходом обязательно проводится исследование слоя ЛКП на предмет его утолщения в определенных местах. Все дело в том, что значения из таблицы имеют большую важность по некоторым причинам:

- в заводском слое лакокрасочных материалов использованы только качественные составляющие;

- гарантия отсутствия шпаклевки дает надежду на длительную службу кузовных деталей из металла;

- при любом кузовном ремонте автомобиля качество краски уже не будет таким, как было на заводе;

- даже бюджетные марки стараются делать окраску максимально качественно для защиты всех деталей;

- при слишком малой или высокой толщине покрасочного слоя гарантированы проблемы в эксплуатации авто.

Для этого и нужна таблица толщины, которая поможет узнать оригинальные параметры для каждой модели. Но толщина краски на автомобилях должна быть качественно оценена. Для этого используются специальное оборудование под названием толщиномер краски. С такой простой возможностью можно обследовать весь автомобиль и сделать выводы по состоянию ЛКП. Чтобы повести такие исследования, не нужно быть специалистом в сфере автоэмали и процессов покраски.

Как определить повреждения с помощью толщиномера?

На авто любой марки провести исследования с помощью такого инструмента будет несложно. Вам потребуется оригинальная толщина краски на авто, которую можно найти в таблице. Запишите или запомните это значение. Затем используйте прибор для определения показателей ЛКП на всех деталях автомобиля. Данная процедура проводится за несколько минут и не потребует никаких специальных навыков. Но важно выполнить все точно и без сомнений.

Единственной оговоркой, которую стоит вспомнить здесь, является качество прибора. Иногда данные из таблицы не будут полностью сходиться, поскольку толщиномер может немного обманывать. Если отклонение в пределах 10-15%, можно не обращать внимания на такие моменты. Но превышение допустимых показателей в разы – это гарантия проведения некачественного кузовного ремонта с автомобилем. Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Иногда данные из таблицы не будут полностью сходиться, поскольку толщиномер может немного обманывать. Если отклонение в пределах 10-15%, можно не обращать внимания на такие моменты. Но превышение допустимых показателей в разы – это гарантия проведения некачественного кузовного ремонта с автомобилем. Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Таблица и пояснения для проверки оптимальной толщины ЛКП

Можно использовать только оригинальные данные от производителя. Но на деле вы можете даже не заглядывать в таблицу, придерживаясь данных по всем автомобилям. Это диапазон до 165 микрон, но не тоньше 75, о чем мы говорили выше. Именно в этом спектре на заводах работают покрасочные механизмы. Чтобы уследить за таким параметром, как толщина ЛКП на автомобилях, таблица потребуется далеко не всегда. Вы можете использовать простой метод определения качества ЛКП:

- возьмите толщиномер и приложите его к трем точкам на больших кузовных деталях, запишите данные;

- затем используйте устройство для проверки наиболее часто ремонтируемых мест на кузове машины;

- запишите толщину краски на крыльях, порогах, бампере, передней части капота и задней плоскости крышки багажника;

- затем проще всего выявить отремонтированные места и задать вопрос владельцу машины по поводу этих локаций;

- если потребуется более тщательная проверка, можно отправить машину на СТО и провести экспертную диагностику.

Автомобиль можно проверить самостоятельно за две минуты, если вы знаете оригинальные показатели ЛКП или придерживаетесь среднего спектра. Остерегаться стоит только в тех случаях, когда машина перекрашивалась полностью. В такой ситуации вы можете не понять разницы между разными деталями и принять полученные показатели за оригинальные. Но при покраске обычным пульверизатором никогда не удастся достичь равномерной толщины краски в пределах заводской нормы.

Подводим итоги

Если вы хотите посмотреть таблицу, воспользуйтесь данными в этой публикации. Вы можете и без просмотра оригинальной информации по машине определить покрашенные места. Толщина ЛКП автомобиля будет неравномерной, часто визуально можно определить места, где производилась покраска. Но иногда эта задача будет достаточно сложной. Придется проводить более детальный анализ на СТО, заплатив деньги за диагностику. Покупать машину без проверки краски сегодня опасно, так как можно приобрести не слишком качественный вариант.

На автомобильном рынке каждый второй автомобиль проходил через процедуру окраски после покупки. И определение этого факта позволит вам сбросить со стоимости подержанной машины несколько сотен долларов. Так что подготовка к исследованию кузова может сполна окупиться. Если же вы не найдете никаких признаков ремонта, то такую машину можно смело покупать и наслаждаться ее эксплуатацией. Скорее всего, перед вами действительно небитое авто, которое сегодня найти достаточно сложно. Используйте представленную информацию и выбирайте машину для покупки по важным критериям.

Автомобиль – неотъемлемая часть современной жизни. Но рано или поздно ремонтировать железного друга необходимо. И если с ремонтом внутренних частей большинство автовладельцев справляются сами, то внешний ремонт кузова у многих вызывает массу вопросов. Внешнему виду следует уделять особое внимание, поэтому незаменимым помощником в ремонте кузова является шпаклевка. Только какую автомобильную шпаклевку выбрать, и как проводить работы, а также, сколько все это займет времени, сколько она сохнет? Вот основные вопросы задаваемые автолюбителями.

Качество итоговой работы

Качество зависит:

- от того, какую шпатлевку вы выбираете. Они делятся на множество видов, соответственно, и цены разнятся;

- от подготовительных работ. Знайте, даже самая дорогая и качественная шпаклевка начнет трескаться, если плохо зачистить поверхность кузова перед нанесением слоя финишной смеси.

Шпаклевать автомобиль вы можете как самостоятельно, так и доверив работу профессионалам. Правда не все автосервисы добросовестно относятся к своей работе, да еще и счет выставляют за удаление небольших царапин, словно полностью отреставрировали машину.

Поэтому все чаще мелкие трещины и вмятины автомобилисты заделывают самостоятельно. Главный вопрос, интересующий всех начинающих ремонтников, сколько сохнет автомобильная шпаклевка? Если у вас мало опыта, то советуем выполнять пошаговые инструкции, которые помогут добиться качественного результата.

С чего начать кузовные работы?

Первый этап – это качественно провести зачистку поверхности, на которую будет наноситься будущая шпаклевка. Это весьма трудоемкий процесс, особенно если вы работаете с коррозией кузова. Рынок сегодня предлагает массу различных видов шпаклевочных смесей.

Это весьма трудоемкий процесс, особенно если вы работаете с коррозией кузова. Рынок сегодня предлагает массу различных видов шпаклевочных смесей.

[7]

Когда предварительные работы закончены, вам сразу видны все дефекты, которые нужно заделать. Опытные ремонтники могут определить “на глаз” какое количество шпаклевки понадобится для работы.[1]

Какую выбрать шпаклевку для автомобиля

Какая же шпаклевка лучше для автомобиля? Выбирая шпаклевочную смесь, нужно учитывать, для чего она будет использована. Само понятие шпаклевка – это быстро твердеющий материал, который бывает двух видов:

- пастообразный;

Пастообразный

Шпаклевочный материал нужен для коррекции дефектов на кузове машины, которые вызваны ударом или коррозией.

[2]

Существует несколько основных видов шпаклевки, и у каждой есть свое назначение.

- заполняющая шпаклевка используется для усиления армирующей массы автомобиля.