Подборка лучших автомобилей с нагнетателями. История наддува в автомобилях.

Многие автопроизводители уже давно используют механический нагнетатель для увеличения производительности двигателя. Обычно компрессор наддува…

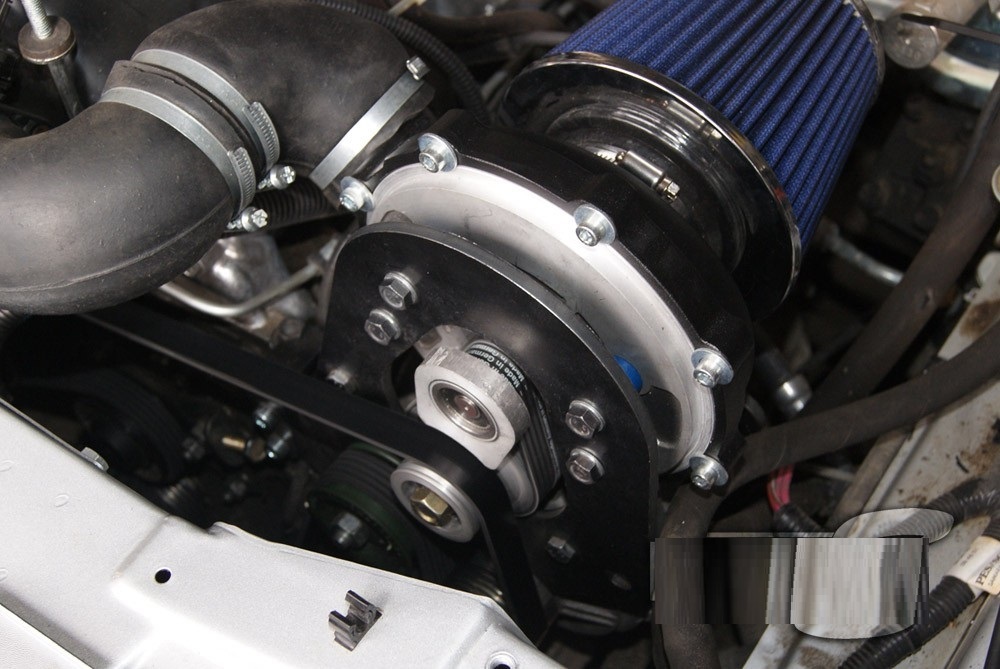

Многие автопроизводители уже давно используют механический нагнетатель для увеличения производительности двигателя. Обычно компрессор наддува крепиться либо сбоку, либо поверх двигателя, обеспечивая мощность горения и продувание сжатого воздуха через цилиндры.

Нагнетатель, соединенный ремнем (в некоторых случаях цепью), раскручивается коленчатым валом. Это дает нам достаточно ценное мгновенное ускорение, хотя при этом мы «крадем» немного мощности у двигателя. Нагнетатель должен раскручиваться гораздо быстрее, чем двигатель внутреннего сгорания, чтобы втягивать достаточное количество воздуха; самые высокопроизводительные примеры такого двигателя могу достигать скорости 60.000 оборотов в секунду.

Есть три основных вида нагнетателей: роторный, центробежный и двухлопастный.

После попадания в компрессор, воздух нагревается и тем самым уменьшает свою плотность. Для того, чтоб держать температуру под контролем, на всех двигателях с механическим нагнетателем есть или воздушное, или водяное охлаждение (охладительные трубы). Расположенные между компрессором и выпускным коллектором двигателя, эти трубы охлаждают выходящий воздух, повышая его плотность, тем самым оптимизируя процесс горения. После этого, воздух попадает в камеру сгорания, где он сгорает вместе с топливом, после чего его остатки выходят через выхлопную систему.

Можно говорить в том, что такой тип двигателей переживает своего рода кризис, так как компании производители вынуждены искать варианты с менее затратным использованием топлива. Некоторые компании предпочитают турбонаддув, некоторые пытаются адаптировать двигатели с механическим нагнетателем, а некоторые, снимаем шляпу перед Volvo, пытаются установить обе системы, чтобы взять лучше от каждой.

Мы в CARakoom решили составить наш том-10 самых крутых машин с компрессором наддува. У вас есть свое мнение на этот счет? Не стесняйтесь высказать его в комментариях, назвав свою любимую машину с таким типом двигателя.

Cord 812 — 4.7-liter V8

Cord 810 был выдающейся машиной по всем возможным критериям. Впервые представленный на Нью-Йоркском автосалоне 1935 года, переднеприводный 810, с его обтекаемыми фарами и длинным, как крышка гроба капотом, сильно выделялся на фоне остальных конкурсантов.

В 1937 году производители Cord доработали некоторые мелочи, и окрестили новую модель 812. По правде сказать, машины почти ничем не отличаются внешне, да и внутренности в большей части сохранились. Главное отличие моделей в том, что в случае с 812, стандартный двигатель 4.7 литров V8 мог быть оснащен компрессором наддува, который увеличил бы мощность до 170лс при 3,500 оборотов в минуту – а это, надо сказать, 45 дополнительных лошадок по сравнению со стандартным двигателем.

Еще одна отличительная особенность, выделявшая Cord на фоне других автомобилей того периода, это хромированные выхлопные трубы, которые разработчики бесстыдно выставили на показ.

Auburn Automobile, материнская компания Cord, выпустила около 3000 таких моделей, перед тем как “махнула рукой” на проект, но по данным компании, около 40% машин этой модели было заказано с наддувом.

Ford Thunderbird — 5.1-liter V8

В 1956 году компания Ford задумалась о создание собственного двигателя с наддувом, чтоб принять участие в гонках NASCAR; для этого была запущенна программа The Ford Motor Company Supercharger Program. Около пятидесяти образцов Thunderbird с двигателем с наддувом было создано в те годы, и они ждали одобрения боссов компании. Начальство “Голубого овала” выбрало модель с наилучшими показателями, после чего было решено выпускать ее в ограниченном количестве, как своеобразный “бонус” от компании для широкой публики.

Взяв за основу V8 объёмом 5,110 кс, компания добавила компрессор наддува от McCulloch/Paxton, четырехкамерный карбюратор и улучшенный распределительный вал, с целью выжать 300лс. В 1957 году выпустили всего 200 таких “красавиц”, и уже в следующем году модель была упразднена.

В 1957 году выпустили всего 200 таких “красавиц”, и уже в следующем году модель была упразднена.

Studebaker Avanti — 4.7-liter V8

Studebaker в 1982 году применил технологии наддува двигателя в Avanti с его восьмицилиндровым движком объёмом 4,730 кс. Этот двигатель был создан на Paxton, дочерней компании Studebaker; при этом мощность автомобиля взлетела до солидных по тем временам 290лс, что значительно превышало стандартную модель. Интересно, что из-за компрессора наддува, в отсеке двигателя не хватило места для кондиционера.

Этот апгрейд двигателя мог позволил сногсшибательному Avanti стать вполне разумной альтернативой Chevrolet Corvette; и Avanti даже умудрился побить несколько скоростных рекордов в Бонневилле (соляной равнение в Юте). Но к сожалению, продажи были слишком низкие, и в скором модель вывели из оборота, но как мы знаем, и сама компания в скором времени “загнулась”.

Еще один интересный факт, что в этот же период, компания задумалась о создание пикапов Champ оснащенных двигателями с наддувом. Ни один из образцов так и не прошел стадию испытания, и поэтому сейчас о них уже ничего не известно.

Ни один из образцов так и не прошел стадию испытания, и поэтому сейчас о них уже ничего не известно.

Ford Shelby GT350 (1966 – 1967) 4.7-liter V8

Взяв за основу Mustang GT350, Shelby предложил покупателям вариант комплектации с компрессором наддува в 1966 и 1967 годах. Компания заявляет, что произведенный Paxton компрессор увеличил мощность двигатель V8 объёмом 4,730 кс с 271 до 395 лс, что является невероятным прыжком на 46%. На моделях с этим двигателем были так же установлены дополнительные измерительные приборы, установленные прямо под приборной панелью.

Судя по записям Ford, за двигатель с наддувом к обычной цене автомобиля добавлялось 670$, но достаточно немного GT350 было продано, а и того меньше сохранилось до наших ней. Как я уже сказал, такой двигатель, был необязательным при заказе и у покупателей был так же дополнительный вариант с турбокомпрессором, но это уже другая история.

Toyota MR2 — 1.6-liter I4

Первое поколение Toyota MR2, более известное как W10, получило отличные отзывы от прессы и общественности, но покупатели единогласно потребовали более мощную версию спортивного автомобиля с двигателем, расположенным в средней части.

В результате, легковесный MR2 разгонялся с 0 до 100 всего за 6,5 секунд. Автомобиль оснащался пятиступенчатой коробкой передач. Компрессор наддува позволял ему без труда обогнать своих ближайших конкурентов Bertone X1/9 и Pontiac Fiero. Удивительно, но эта модификация MR2 могла обогнать даже Fiero с его V6.

Toyota прекратила ставить компрессор наддува на машины этой серии с уходом на покой W10 MR2. На W20, приемнике W10, уже стоял четырехцилиндровый турбированный двигатель 2.0 литров.

Volkswagen Golf GTI G60 — 1.8-liter I4

Появившись в Европе в начале 90-х, Volkswagen Golf GTI G60 был спроектирован с целью по-настоящему проверить, на что способен переднеприводный автомобиль. Он имел шестнадцатиклапанный, четырехцилиндровый двигатель 1.8 литров, оснащенный компрессорам наддува.

G-образный компрессор позволял двигателю 1.8 литров развивать мощность 160 лс и 216нм. Оборудованный пятиступенчатой механикой, GTI G60 с легкостью разгонялся до 100 за 8.3 секунд, что на 0.7 быстрее обычного двигателя. Максимальная скорость модели с наддувом была 220 км/ч.

MINI Cooper S John Cooper Works — 1.6-liter I4

В 2002 году, отелом BMW MINI была представлена тюнингованная комплектация хэтчбека Cooper S, известного как John Cooper Works. Изначальное он представлялся, как эксклюзивная дилерская модификация, которая значительно отличалась от первоначального продукта. В этой модификации, разработчики выжали 200 лс из четырёхцилиндрового двигателя Mini 1.6 литров, добавив новый электронный блок управления двигателем, спортивную систему выхлопа и механический нагнетатель.

С новым двигателем, Cooper S моментально стал главным героем на сцене крутых хэтчбеков, и этому он во многом благодарен своему резкому ускорению и внешнему виду как у машины для гольфа. В 2005, MINI добавил еще 10 лошадей, и он стал доступным в широкой продаже.

В 2005, MINI добавил еще 10 лошадей, и он стал доступным в широкой продаже.

Но разработчики на этом не остановились, и в 2006 представили новую версию MINI JCW для любителей “хардкора”, тем самым формально попрощавшись с MINI Cooper первого поколения. Он в свою очередь, является самым быстрым автомобилем из серии MINI; все доработки были направлены на повышение показателей машины, например, настраиваемые шасси, доработанная подвеска, улучшенная система выхлопа и увеличенные форсунки.

Audi S5 — 3.0-liter V6

Audi заинтересовался механическим нагнетатель, после выпуска 200T с турбированным двигателем. В послужном списке компании достаточно много автомобилей с турбонаддувом, но мы в CARakoom считаем, что самый интересный проект компании – это двигатель TFSI с компрессорам наддува, трехлитровый V6. Пять лет подряд он выигрывал престижную награду Ward’s Best Engine, а это много стоит.

Пожалуй самое возбуждающее применение этого двигателя — купе S5, где его мощность достигла 333лс и 440 нм. Audi использовало TFSI и в других моделях , таких как S4, A6, A7 и даже в дорогом A8.

Audi использовало TFSI и в других моделях , таких как S4, A6, A7 и даже в дорогом A8.

LandRoverRange Rover Sport — 5.0-liter V8

С первого же дня выпуска в 2005, Land Rover Range Rover Sport был доступен с механическим нагнетателем. Сейчас, Sport оснащают пятилитровым двигателем v8 с компрессором наддува, который с гордостью демонстрирует нам свои 510лс и 625нм. Ему достаточно всего 5 секунд на разгон с 0 до 100.

Если для вас это не быстро, то специально для вас Jagua и Land Rover недавно объявили о программе Special Vehicles Operations, в рамках которой разрабатывают специально заточенную под Нюрбургринг модификацию Sport, которая уже сейчас выдает 550 лс. Land Rover амбициозно заявляет, что это будет самый быстрый и поворотливый SUV, допущенный к эксплуатации на обычных дорога.

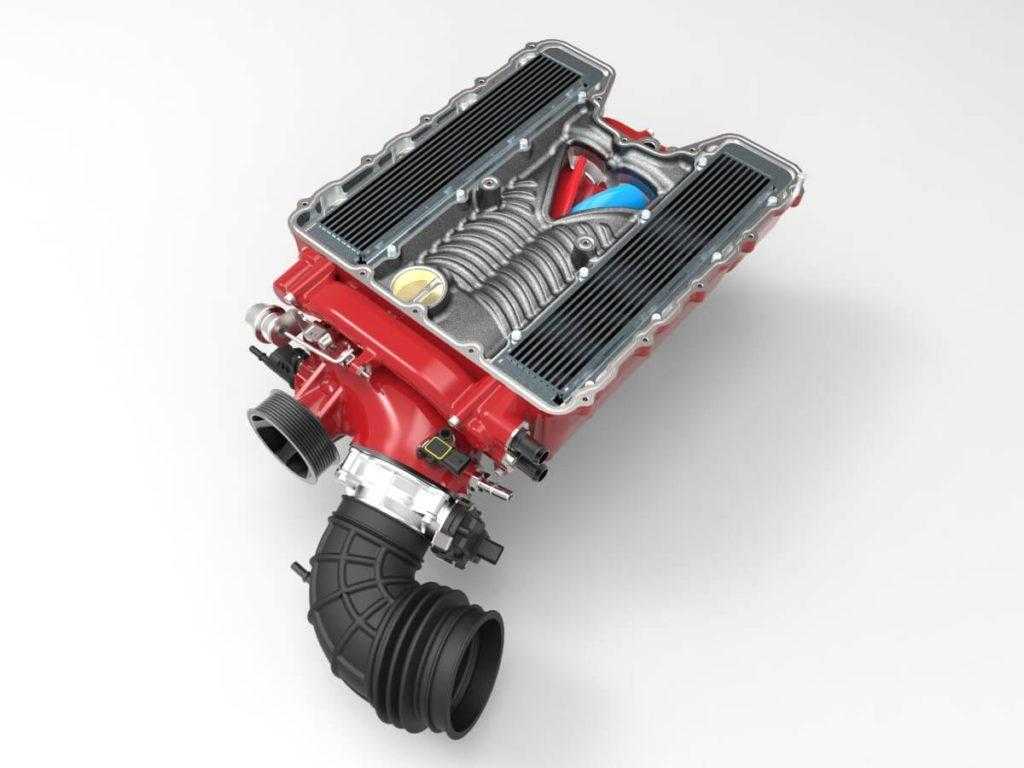

Chevrolet Corvette Z06 — 6.2-liter V8

Chevrolet Corvette Z06, который был ранее представлен в Детройте в этом году, уже окрестили наиболее эффективным автомобилем вышедши из под крыла GM. И, пожалуй, самый экстремальный из седьмого поколения Vette. В самом сердце этого дикого зверя спрятан двигатель V8 объемом 6.2 литрова с компрессором наддувом, который генерирует мощность в 650лс и 881нм, унося Corvette с нашей планеты, в галактику суперкаров.

И, пожалуй, самый экстремальный из седьмого поколения Vette. В самом сердце этого дикого зверя спрятан двигатель V8 объемом 6.2 литрова с компрессором наддувом, который генерирует мощность в 650лс и 881нм, унося Corvette с нашей планеты, в галактику суперкаров.

Мощность передается на передние колеса за счет либо восьмиступенчатой автоматической трансмиссии, либо за счет первое в их истории семиступенчатой механически. Весь этот табор лошадей держат в уделах огромные дисковые тормоза и колеса от Michelin Pilot Sport.

Для тех, кто любит по-настоящему диких зверей и Z06 кажется слишком “одомашненным”, Chevrolet предлагает Z07, комплектацию которая поможет вам полностью реализовать потенциал механического нагнетателя с помощью добавления углеродно-керамические тормозов и задним спойлером, который дает Vette такую прижимную силу, о которые не и не мечтает ни одна модель компании.

Подпишись на наш Telegram-канал

Анатомия надувательства — журнал За рулем

КОНСТРУКЦИИ: СИСТЕМЫ НАДДУВА

Первые эксперименты в этой области проводили еще в конце XIX века. А в 1920-х появились «живые» образцы — на гоночных и спортивных автомобилях начали устанавливать нагнетатели с механическим приводом от двигателя.

А в 1920-х появились «живые» образцы — на гоночных и спортивных автомобилях начали устанавливать нагнетатели с механическим приводом от двигателя.

Несмотря на почтенный возраст, такие агрегаты наддува применяют и ныне. Но еще более популярны устройства, в которых компрессор приводится не от коленчатого вала, а энергией отработавших газов, вращающих колесо турбины. Последнее, как правило, устанавливают на одном валу с колесом компрессора, поэтому название агрегата — «турбокомпрессор» — звучит вполне логично.

ВЕЧНАЯ МЕХАНИКА?

Из конструкций, которые пользовались успехом в первой трети прошлого столетия, сегодня наиболее распространены роторные нагнетатели типа «Рутс». В них порция воздуха проталкивается лопастями роторов к впускному коллектору.

Преимущества и недостатки механических устройств обусловлены их жесткой связью с валом двигателя. Именно из-за нее двигатель и механический компрессор всегда согласованы, независимо от режимов работы двигателя. Однако, нагнетая свежий заряд в цилиндры, механические агрегаты отнимают мощность у мотора, что ведет к повышению, а не снижению расхода топлива.

Раньше механические компрессоры в основном устанавливали на двигатели большого объема для увеличения их мощности. Сегодня, наоборот, их чаще ставят на относительно небольшие моторы и настраивают так, чтобы они улучшали продувку цилиндров, снижая токсичность выхлопа и повышая КПД поршневой части. Уже при незначительном приросте лошадиных сил такого двигателя его удельный (отнесенный к мощности) расход топлива может снизиться.

С турбонаддувом ситуация похожая… но с точностью до наоборот. Основные характеристики двигателя, включая мощность, крутящий момент и расход топлива, от установки турбокомпрессора заметно выигрывают. Но конструкторам приходится потрудиться, чтобы согласовать работу самого мотора с агрегатом наддува и преодолеть вызванный форсировкой рост концентрации окислов азота в выхлопе. Немного забегая вперед, скажем, что решение первой проблемы заставило инженеров изобретать различные способы управления системой наддува, а борьба со вторым злом породила рециркуляцию отработавших газов — довольно странную на первый взгляд процедуру возврата их части обратно в цилиндр.

Любые нагнетатели помогают существенно поднять крутящий момент двигателя и, что еще важнее, добиться от него более выгодной нагрузочной характеристики. Так, двигатель «Мерседес-Бенц» объемом 2,3 л развивает 280 Н.м уже при 2500 об/мин и сохраняет эту величину до 4800 об/мин.

Немецкая фирма — одна из пионеров использования нагнетателей, придерживается «классики» до сих пор, хотя, разумеется, постоянно ее совершенствует. Например, роторы компрессора «Рутс» заставили вращаться с частотой свыше 12 000 об/мин, ранее казавшейся нереальной. Для покрытия таких роторов применяют особые полимеры, позволяющие максимально уменьшить зазор между ними, а значит, и перетечки воздуха в обход роторов. В результате даже на невысоких оборотах отдача двигателя улучшается более чем на 30%.

Возможность эффективной работы на малых оборотах для механических нагнетателей весьма важна — ведь именно здесь издавна было одно из слабых мест. Одна из основных причин — уже упомянутые перетечки воздуха в компрессоре, тем большие, чем меньше скорость вращения лопастей. Сказывается и дополнительная нагрузка на двигатель. Ведь мощность мотора на малых оборотах и так мала, а его еще заставляют компрессор крутить. Кстати, чтобы снизить потери энергии на привод, применяют магнитное сцепление, которое включает агрегат в работу только в эффективном диапазоне оборотов коленчатого вала и отключает на «холостом ходу».

Сказывается и дополнительная нагрузка на двигатель. Ведь мощность мотора на малых оборотах и так мала, а его еще заставляют компрессор крутить. Кстати, чтобы снизить потери энергии на привод, применяют магнитное сцепление, которое включает агрегат в работу только в эффективном диапазоне оборотов коленчатого вала и отключает на «холостом ходу».

МОЩНОСТЬ… ИЗ ВОЗДУХА

Хотя турбокомпрессор изобрели еще в 1905 году, его широкое применение началось лишь многие годы спустя. Основу агрегата турбонаддува составляет вал, на который с одной стороны насажено колесо турбины, с другой — компрессора. Турбина, используя энергию отработавших газов, раскручивает общий вал, а вместе с ним и компрессор, который отправляет свежий заряд (для дизеля — воздух, для бензинового мотора — воздух или топливовоздушную смесь) в цилиндры.

Очевидно, производительность компрессора зависит от того, в каких условиях трудится турбина. Если водитель давит на акселератор, в цилиндры подается много топлива — энергия отработавших газов высока и компрессору хватает сил для работы. Но стоит педаль отпустить — агрегат останется на голодном пайке и, когда от него вновь потребуют отдачи, может забастовать. Вот и выходит, что двигатель в режиме прибавления нагрузки дымит и «проваливается в турбояму».

Но стоит педаль отпустить — агрегат останется на голодном пайке и, когда от него вновь потребуют отдачи, может забастовать. Вот и выходит, что двигатель в режиме прибавления нагрузки дымит и «проваливается в турбояму».

Чтобы справиться с переходными режимами, колесо турбины увеличивают — тогда оно лучше будет раскручиваться выхлопными газами и никакой «ямы» не будет. Но возникает другая опасность: когда мотор выйдет на нормальный режим, турбина будет предлагать в распоряжение компрессора слишком большую мощность. Как быть? Агрегат наддува снабжают системой управления, способной согласовать возможности турбины и потребности компрессора.

Турбокомпрессоры особенно эффективны на дизелях, поскольку у них выше степень сжатия и давление отработавших газов. Совсем недавно фирма «Опель» представила для этих моторов новый интересный агрегат, а точнее, систему наддува. Здесь две турбины работают по хитрой переменной схеме. Когда коленчатый вал вращается со скоростями до 1800 об/мин, клапан в выпускном коллекторе подключает к работе малый турбокомпрессор высокого давления — до 3,2 бар. При больших оборотах клапан откроет газам доступ к второму компрессору.

При больших оборотах клапан откроет газам доступ к второму компрессору.

До 3000 об/мин оба агрегата работают параллельно, а контролируемый электроникой клапан плавно меняет соотношение объемов отработавших газов, подаваемых к той или иной турбине. Большой компрессор при этом сжимает воздух, повышая давление на входе в малый. Наконец, когда двигатель выходит на обороты свыше 3000, работает лишь большой агрегат, а маленький «отдыхает».

Конструкцию отработали на дизельном двигателе объемом 1,9 л для концепт-кара «Опель Вектра ОРС». Такой турбонаддув позволил поднять мощность до 156 кВт/212 л. с., а крутящий момент достиг 400 Н.м! Внушительные 85 кВт/112 л. с. с литра — пока рекорд для дизелей. Максимальную скорость машины пришлось принудительно ограничить 250 км/ч, разгон до сотни занимает 6,5 с, а средний расход топлива всего 6 л/100 км!

НЕТ ПРЕДЕЛА «НАДУВАТЕЛЬСТВУ»

Каждый из подвидов наддувных агрегатов постепенно обрастает новыми высокотехнологичными устройствами. Пример — интеркулер, он же промежуточный охладитель.

Пример — интеркулер, он же промежуточный охладитель.

Поскольку при сжатии воздух нагревается, его плотность снижается. Это мешает компрессору «накачать» в цилиндры столько свежего заряда, сколько он теоретически способен. Соответственно качество газообмена и КПД двигателя оказываются не столь высоки, как могли бы быть. Чтобы избежать этого недоразумения, после компрессора воздух пропускают через специальный радиатор (как правило, алюминиевый), по конструкции аналогичный тому, что стоит в системе охлаждения. Иногда для снижения температуры наддувочного воздуха используют охлаждающую жидкость, а порой — другой поток воздуха, набегающий при движении машины. Промежуточный охладитель, или по-английски интеркулер, не только увеличивает мощность двигателя, но и снижает тепловые нагрузки, уменьшает выбросы окислов азота и расход топлива.

Конструкции с двумя турбоагрегатами из экспериментальных машин уже переселились в серийные. На мощных современных V-образных моторах, например, «Майбаха» «запараллелены» два компактных турбонагнетателя. Каждая из турбин приводится выхлопными газами от «своей» группы цилиндров и быстрее реагирует на нажатие педали газа.

Каждая из турбин приводится выхлопными газами от «своей» группы цилиндров и быстрее реагирует на нажатие педали газа.

Последовательные схемы включения используют, когда на выходе турбины необходимо получить давление свыше 3,5 бар, что крайне сложно достичь одним агрегатом наддува. Воздух прогоняют сначала через нагнетатель низкого давления, затем он «дожимается» компактным турбокомпрессором высокого давления и только потом попадает в двигатель. В эту цепочку обычно включают два промежуточных охладителя.

Для грузовых моторов большого литража применяют, хотя пока довольно редко, так называемый турбокомпаунд. Первый турбокомпрессор работает как обычно. А воздух, подаваемый вторым, «докручивает» коленчатый вал двигателя. По такой схеме действуют, например, моторы «Скания».

Первые турбины с изменяемой геометрией направляющего аппарата появились еще в 1950-х. Соблазн легко объясним: такую турбину существенно проще адаптировать к работе в широком диапазоне оборотов. Лопатки направляющего аппарата поворачивают специальные кулачки с пневмоприводом, а в последнее время — управляемые электроникой.

Конструкторы без устали продолжают поиск новых решений. Поскольку температура отработавших газов современных двигателей порой превышает 1300°С, появляются роторы из высокопрочной керамики, термостойкой и легкой.

В ближайшие годы системы наверняка усовершенствуют. Механические нагнетатели, родившиеся почти 100 лет назад, не сдают позиций. Ведь современные технологии позволяют делать «классические» компрессоры с точностью часовых механизмов. Резервы турбонаддува и подавно не исчерпаны. Так что «надувательство» будет продолжаться, пока жив сам двигатель внутреннего сгорания.

Анатомия надувательства

Анатомия надувательства

Механика воздушного компрессора – объяснение

59 / 100

Powered by Rank Math SEO

Итак, вы всегда хотели знать, как работают воздушные компрессоры, работающие на дизельном топливе, в частности, все тонкости и преимущества работы этих невероятных машин.

Одним из наиболее распространенных применений воздушных компрессоров является крупногабаритное оборудование — от дрелей до гвоздезабивных пистолетов, шлифовальных машин, распылителей, шлифовальных машин и даже степлеров. До появления современных воздушных компрессоров у нас были только большие и сложные системы ремней и колес.

Сегодня их больше нет, от небольших пневматических инструментов, которые у большинства людей стоят в гаражах, до колоссальных машин на заводах.

Большим преимуществом пневматического привода является то, что каждому инструменту не нужен собственный громоздкий двигатель. Вместо этого один двигатель компрессора преобразует электрическую энергию в кинетическую энергию . Это позволяет создавать легкие, компактные, простые в обращении инструменты, которые работают тихо и имеют меньше изнашиваемых деталей.

Если вам интересно узнать, как работают различные воздушные компрессоры и как они могут помочь вам в повседневной жизни, вы обратились по адресу — читайте дальше, чтобы узнать все, что вам нужно знать.

Устройство воздушных компрессоров с дизельным двигателем

Проще говоря, воздушные компрессоры работают, делая именно то, что звучит так: они используют давление воздуха для выполнения своей работы.

Во-первых, они сжимают его воздухом в меньший объем по сравнению с тем, что было изначально. Как только это произошло, вновь сжатый воздух нагнетается в резервуар для хранения. Когда давление в баке достигает максимального значения, воздушный компрессор отключается, и вы можете использовать сжатый воздух внутри.

Компоненты, которые вы найдете внутри воздушных компрессоров, обычно очень похожи, независимо от их размера или области применения. Некоторые из наиболее распространенных частей включают в себя –

- Двигатель

- Впускной клапан

- Выпускной клапан

- Насос для сжатия воздуха

- Резервуар для хранения

- Бак первичного маслоотделителя

Хотя не все компрессоры поставляются с накопительными баками, в большинстве более крупных моделей они есть. Поэтому, если модель не является особенно портативной, имеет смысл использовать резервуар для хранения.

Поэтому, если модель не является особенно портативной, имеет смысл использовать резервуар для хранения.

Как работают дизельные воздушные компрессоры?

В основном воздушный компрессор работает по принципу вытеснения воздуха. Это просто означает, что воздух сжимается при попадании в компрессионную камеру. Смещение также подразделяется на положительное и динамическое смещение.

Положительное смещение

Это наиболее распространенный метод, который важно понимать в технике. В поршневых компрессорах воздух втягивается в камеру, и объем камеры уменьшается для сжатия воздуха.

Динамическое смещение

Этот метод просто означает, что вращающиеся лопасти подают воздух в камеру. Движение лопастей очень быстро создает давление в камере и создает большие объемы сжатого воздуха. По сути, существует два типа компрессоров с динамическим объемом: центробежные компрессоры и осевые компрессоры.

Типы дизельных воздушных компрессоров

В этой статье мы рассмотрим три основных типа воздушных компрессоров.

Винтовые компрессоры

Винтовые компрессоры обычно используются в промышленности и бывают разных размеров. Два винта вращаются внутри электродвигателя в противоположных направлениях. Это движение в ротационных винтовых воздушных компрессорах создает вакуум для вытягивания воздуха. Вращающийся шнековый воздух, втянутый в резьбу шнека, сжимается и, наконец, выбрасывается через выпускной клапан.

Поршневые компрессоры (также известные как поршневые поршневые компрессоры)

Поршневой воздушный компрессор работает, когда поршень движется с целью сжатия поступающего атмосферного воздуха. Впускной клапан (иногда называемый всасывающим клапаном) подает воздух в цилиндр. Поршневой компрессор обычно имеет резервуар для хранения сжатого воздуха — это снижает износ и повышает эффективность.

Большинство воздушных компрессоров (с дизельным двигателем) имеют поршневой привод и представляют собой автономные блоки, в которых двигатель и компрессор расположены рядом друг с другом.

Роторные (пластинчатые) компрессоры

Работают с пластинчато-роторными компрессорами разных размеров. В пластинчато-роторных компрессорах воздух всасывается в камеры при вращении автоматически регулируемых рычагов. Когда двигатель вращается, он перемещает воздух вместе с ним, так что лопасти приближаются к выходу, тем самым создавая меньшее пространство между лопастями и корпусом. Это, в свою очередь, приводит к образованию сжатого воздуха.

Ступени сжатия воздуха

Одноступенчатые компрессоры

Большинство поршневых компрессоров используют одноступенчатый цикл. Это означает, что воздух сжимается за один такт двигателя.

Двухступенчатые компрессоры

В двухступенчатом цикле один поршень сжимает воздух, прежде чем он перемещается в другую, меньшую камеру, которая еще больше сжимает воздух. Компрессоры такого типа выделяют много тепла при работе и обычно должны охлаждать воздух между циклами.

Регуляторы

Регуляторы работают за счет уменьшения или увеличения давления, выходящего из выпускного клапана. Регулятор нажимает на пружину, которая сужает клапан, снижая давление. Обычно это делается для обеспечения надлежащего давления, необходимого для работы ваших пневматических инструментов.

Регулятор нажимает на пружину, которая сужает клапан, снижая давление. Обычно это делается для обеспечения надлежащего давления, необходимого для работы ваших пневматических инструментов.

Мобильность

Мобильность — это действительно то, в чем дизельный воздушный компрессор работает очень хорошо. Обычно они устанавливаются на колесную систему и могут буксироваться практически любым транспортным средством. Они созданы для работы в любых климатических условиях и могут без проблем использоваться часами или днями. Пока у вас есть масло и дизельное топливо, ваш компрессор будет продолжать работать.

Наличие многочисленных опций

Еще одна область, в которой блестят портативные дизельные компрессоры, — это адаптивность. Существует почти бесконечное количество дополнений, которые вы можете сделать для расширения возможностей вашего компрессора, в том числе:

- Входные фильтры для очень запыленного поступающего воздуха

- Нагреватели воздуха (для нагревания охлажденного воздуха – предотвращает попадание влаги)

- Воздухоохладители (для охлаждения сжатого воздуха)

- Адаптеры фаркопа

- Холодный пуск (для запуска в очень холодных регионах)

Функции безопасности

Есть также несколько функций безопасности, которые могут оказаться незаменимыми. Если вы используете свой компрессор в зоне, где есть легковоспламеняющиеся элементы, вам следует инвестировать средства в искрогаситель, чтобы предотвратить взрывы.

Если вы используете свой компрессор в зоне, где есть легковоспламеняющиеся элементы, вам следует инвестировать средства в искрогаситель, чтобы предотвратить взрывы.

Дизельные компрессоры работают так же, как и традиционные электрические модели, но с дополнительным преимуществом в виде дизельного привода и отсутствия зависимости от электричества.

Дизельные двигатели

Как мы упоминали выше, каждый компрессор содержит двигатель, приводящий в действие насос. В случае воздушного компрессора двигателя внутреннего сгорания двигатель обычно подключается непосредственно к самому компрессору. Некоторые системы соединяют дизельный двигатель с рядом шкивов и ремней, которые помогают регулировать двигатель.

Как правило, дизельный воздушный компрессор имеет простую систему управления. Сильно отличается от более крупных и сложных стационарных моделей, которые вы можете увидеть в заводских цехах. Способ управления двигателем обычно механический и привязан к самому компрессору.

Для управления используется простая кнопка запуска и остановки (а иногда и кнопка загрузки/выгрузки).

Найдите идеальный воздушный компрессор для себя

Теперь, когда вы понимаете основы работы воздушных компрессоров с дизельным двигателем, вы сможете понять, какой из них вам нужен.

Ознакомьтесь с нашим каталогом новых и бывших в употреблении воздушных компрессоров, чтобы выбрать то, что подойдет именно вам. Или, если вам нужна дополнительная информация, ознакомьтесь с нашим обзором Ingersoll Rand Air Compressor

What Drives a Compressor? – Трубная беседа

Компрессор всегда является частью приводного оборудования. Это означает, что нам понадобится драйвер, который будет эффективно обеспечивать крутящий момент заданного значения на определенной скорости для вращения компрессора. Водителей также называют первичными двигателями. Но какие типы драйверов используются в настоящее время? Мы обсудим это в этой статье.

«Все, что используется для привода компрессора, насоса, генератора, считается первичным двигателем.

Если турбина вращает компрессор, то это первичный двигатель. Если турбина вращает вал генератора, то турбина является первичным двигателем. Если турбина крутит насос, то она является первичным двигателем для насоса» .

Выбор привода для компрессора завершается после тщательного рассмотрения следующих пунктов:-

- Рабочий параметр компрессора

- Наличие источника питания. – при наличии электричества предпочтительным может быть электродвигатель, а на установках, где легко доступны пар или газ, предпочтительным вариантом может быть паровая турбина или газовая турбина.

- Вспомогательные системы, необходимые для каждого водителя.

- Результаты механического анализа трансмиссии.

- Ремонтопригодность и капитальные затраты. Относительный исторический срок службы категорий первичных двигателей до обширных и дорогостоящих капитальных ремонтов составляет:

>тихоходный газовый двигатель (300–600 об/мин): 75 000 часов работы,

>высокоскоростной газовый двигатель (900–1800 об/мин): 25 000–50 000 часов работы,

>газовая турбина: 30 000 часов работы ,

>электродвигатель: 100 000 часов,

Приводы для компрессора:

Ниже перечислены наиболее распространенные приводы, используемые для привода компрессоров в нефтегазовой промышленности.

1 Газовая турбина

2 Водитель электродвигателя

3 Бензиновый двигатель

4 Паровая турбина

5 Турбодетандер

Газовые турбины хорошо подходят для привода центробежного компрессора. Газовая турбина рассматривается в местах, где есть доступность газового топлива. Из-за своего легкого веса по сравнению с другими типами драйверов он используется там, где приоритетом является минимизация веса (например, в открытом море). Газовые турбины работают на более высокой скорости. Для привода компрессора можно использовать как промышленный, так и авиационный тип.

Компрессор с приводом от газовой турбины Газовые турбины имеют разное расположение валов. Их можно разделить на следующие категории: (1) одновальная газовая турбина (2) двухвальная газовая турбина (3) многозолотниковые двигатели.

Скорость компрессора не всегда постоянна, и он должен приводиться в действие с различными скоростями в соответствии с параметрами сжатия процесса. В двухвальной газовой турбине турбина высокого давления приводит в движение газовый компрессор, соединенный с ней через вал. турбина низкого давления, также называемая силовой турбиной, находится на втором независимом валу. скорость силовой турбины в двухвальной газовой турбине можно регулировать в соответствии с требованиями скорости механического привода, к которому она подключена (в данном случае технологического компрессора). Поскольку он может эффективно приводить в действие компрессор с различными скоростями, двухвальные газовые двигатели предпочтительнее для привода механического оборудования, такого как компрессор. Тем не менее, многозолотниковые двигатели, которые также имеют это преимущество, также используются для привода компрессоров. Текущие примеры включают SGT A35 (Industrial RB211) и GE LM 1600.

Чтобы узнать больше о применении одно-, двухвальных и многозолотниковых двигателей, щелкните здесь. магнитное поле для вращения внутри статора.

магнитное поле для вращения внутри статора.

Электродвигатели хорошо подходят для поршневых компрессоров из-за одинаковой рабочей скорости. Он также используется для привода центробежных компрессоров. По своей природе он требует постоянного источника электроэнергии. Можно использовать асинхронный двигатель, синхронный двигатель или двигатель постоянного тока. Тем не менее, асинхронный двигатель является наиболее распространенным среди них.

Асинхронный двигатель

В асинхронном двигателе переменный ток подается непосредственно на статор. Это создает вращающееся магнитное поле (RMF) в статоре. Это RMF вызовет индукцию тока в беличьей клетке ротора, этот ток, в свою очередь, создаст магнитный поток в роторе. Магнитный поток, созданный в роторе, будет пытаться догнать RMF, создаваемое в статоре, вращаясь. Из-за запаздывания между током потока в роторе и статоре ротор никогда не достигнет скорости RMF (т. Е. Синхронной скорости). Поэтому его также называют асинхронным двигателем. Ниже видео объясняет вышеизложенное очень подробно.

Поэтому его также называют асинхронным двигателем. Ниже видео объясняет вышеизложенное очень подробно.

Для приводов компрессоров с частотой вращения 3600 об/мин и мощностью менее 5000 л.с. простота установки почти диктует использование двухполюсного асинхронного двигателя. Привод не требуется, а общая электрическая и механическая установка максимально проста.

Синхронные двигатели

Синхронные двигатели представляют собой электродвигатели, скорость вращения которых синхронизирована с частотой переменного тока. Два основных типа синхронных двигателей: (а) без возбуждения или конструкции с постоянными магнитами (б) с возбуждением постоянным током. Работа синхронного двигателя очень подробно объясняется в видео, ссылка на которое приведена ниже.

Синхронные двигатели требуют возбуждения, они более сложны и дороги, чем асинхронные двигатели. Но все же в некоторых случаях он предпочтительнее из-за его преимуществ перед асинхронным двигателем, перечисленных ниже.

(a) Скорость вращения не зависит от нагрузки. Двигатель работает с постоянным числом оборотов в минуту (обороты в минуту). (б) КПД выше, чем у асинхронного двигателя той же мощности и номинального напряжения, потому что нет ни потерь, связанных со скольжением, ни дополнительных потерь из-за тока намагничивания. (c) шум и вибрация, как правило, ниже, чем у асинхронных двигателей. (d) Синхронные двигатели помогают улучшить общий коэффициент мощности и могут устранить необходимость в оборудовании для коррекции коэффициента мощности, например в батареях конденсаторов.

Синхронные двигатели являются очевидным выбором для привода больших низкоскоростных поршневых компрессоров, требующих скорости двигателя ниже 600 об/мин. Они также полезны на многих больших высокоскоростных дисках. Типичные области применения включают редукторные высокоскоростные (свыше 3600 об/мин) приводы центробежных компрессоров мощностью в несколько тысяч лошадиных сил.

Преобразователь частоты (VFD)

Когда двигатели питаются напрямую от сети, частота (50 Гц/60 Гц и т. д.) остается постоянной, а напряжение и ток изменяются в зависимости от нагрузки. Другими словами, когда двигатель подключен непосредственно к сети питания, скорость двигателя определяется частотой сети, которая является фиксированной и не может регулироваться.

Асинхронные и синхронные двигатели рассчитаны на определенное отношение напряжения к частоте (В/Гц). Это отношение В/Гц более или менее пропорционально крутящему моменту, развиваемому валом двигателя. Когда отношение В/Гц, подаваемое на двигатель, больше, существует вероятность перегрева, что может привести к отказу двигателя. И наоборот, когда отношение В/Гц, подаваемое на двигатель, меньше, это влияет на способность двигателя выдерживать нагрузку.

И наоборот, когда отношение В/Гц, подаваемое на двигатель, меньше, это влияет на способность двигателя выдерживать нагрузку.

Преобразователи частоты работают за счет изменения частоты, подаваемой на двигатель, что, в свою очередь, регулирует скорость (об/мин) двигателя. Наряду с изменением скорости двигателя, VFDS также может увеличивать скорость двигателя во время запуска и предотвращать нагрузку на двигатель во время запуска. ЧРП могут работать с ПЛК (ПРОГРАММИРУЕМЫЙ ЛОГИЧЕСКИЙ КОНТРОЛЛЕР). ПЛК может отслеживать условия процесса и, соответственно, управлять скоростью двигателя с помощью частотно-регулируемого привода.

При выборе частотно-регулируемого привода следует учитывать большой размер корпуса, в котором размещается электроника. Если он расположен в помещении для кондиционирования воздуха, он должен быть рассчитан на соответствующую дополнительную тепловую нагрузку, которая важна для больших приводов.

Для привода центробежного компрессора можно использовать асинхронный или синхронный двигатель или частотно-регулируемый привод. Поршневой компрессор создает колебательную нагрузку. В то время как газ сжимается и выбрасывается при прямом ходе, при обратном ходе он расширяется, что приводит к увеличению и уменьшению крутящего момента с каждым оборотом. Для этого часто приводные двигатели рассчитаны на средний крутящий момент. Но сильная пульсация крутящего момента может превышать средний крутящий момент. Эта пульсация крутящего момента частично поглощается инерцией маховика (если он есть) или инерцией двигателя.

Поршневой компрессор создает колебательную нагрузку. В то время как газ сжимается и выбрасывается при прямом ходе, при обратном ходе он расширяется, что приводит к увеличению и уменьшению крутящего момента с каждым оборотом. Для этого часто приводные двигатели рассчитаны на средний крутящий момент. Но сильная пульсация крутящего момента может превышать средний крутящий момент. Эта пульсация крутящего момента частично поглощается инерцией маховика (если он есть) или инерцией двигателя.

Уровни сложности газовых двигателей находятся между газовой турбиной и электрическим двигателем. Обычно они используются в приложениях, где использование газовой турбины или электродвигателя является более сложным или дорогостоящим.

Газовый двигатель, наиболее часто используемый в компрессорах, представляет собой поршневой двигатель внутреннего сгорания с искровым зажиганием, работающий на природном газе. Поршневые газовые двигатели на базовом уровне можно разделить на два типа — двухтактные и четырехтактные.

Для запуска двигателя небольшой двигатель раскручивает двигатель до скорости, при которой сгорание достаточно постоянное, чтобы поддерживать вращение само по себе, после чего стартер отключается. Компрессор, непосредственно соединенный с двигателем, создает дополнительную нагрузку на стартер во время запуска.

В хорошо известных компрессорах со встроенным двигателем, используемых в промышленности по сжатию газа, газовый двигатель используется в качестве привода. Здесь поршневые газовые двигатели и компрессор объединены в единое целое.

Центробежных компрессоров с приводом от газового двигателя очень мало. Эта комбинация используется только в приложениях с низким передаточным числом и в ситуациях с расходом топлива, когда привлекателен высокий КПД двигателя. Разница в скорости вращения (двигатель от 300 до 600 об/мин, компрессор от 3000 до 5000 об/мин +) требует использования ускорителя.

Паровая турбина представляет собой первичный двигатель, в котором потенциальная энергия пара преобразуется в кинетическую энергию, а последняя, в свою очередь, в механическую энергию вращения вала турбины. Вал турбины напрямую или с помощью редуктора связан с приводным механизмом, которым может быть генератор или компрессор.

Вал турбины напрямую или с помощью редуктора связан с приводным механизмом, которым может быть генератор или компрессор.

Паровые турбины имеют широкий диапазон рабочих скоростей, что делает их идеальными приводами для многих типов газовых компрессоров, включая как динамические (радиальные центробежные и осевые центробежные), так и поршневые (роторные и поршневые).

Обозначения «механический привод» с переменной скоростью или «промышленный привод» часто используются для описания типа паровой турбины, наиболее подходящей для привода компрессоров. Паровые турбины с механическим приводом обычно представляют собой многоступенчатые агрегаты и могут иметь прямоточную конструкцию или конструкцию с отводом/индукцией. Обычно они используют диапазон параметров пара до 14 МПа и 813 К, а мощность варьируется до 69МВт со скоростью до 14 000 об/мин. Паровая турбина этого класса может быть напрямую соединена с компрессором или соединена через повышающий редуктор для удовлетворения требований к скорости компрессора. Требования к переменной скорости делают эту конструкцию турбины хорошо подходящей для использования в приводе компрессора, поскольку могут поставляться в широком диапазоне диапазонов скоростей.

Требования к переменной скорости делают эту конструкцию турбины хорошо подходящей для использования в приводе компрессора, поскольку могут поставляться в широком диапазоне диапазонов скоростей.

Турбина с противодавлением выбирается, когда потребность в технологическом паре больше, чем в паре, необходимом для технологических приводов, таких как большие компрессоры. Этот тип турбины также выбирают, когда технологический процесс требует различных уровней пара. Турбина с противодавлением чаще всего выбирается среди других типов паровых турбин, так как она имеет меньшие капитальные затраты, простую конструкцию, является наиболее подходящей турбиной для высоких скоростей и, как правило, более надежна.

Конденсационная турбина выбирается, когда потребность в паре для технологических приводов превышает потребность в технологическом паре низкого давления. Он также выбирается, когда нет пара высокого давления. Преимущества конденсационных турбин заключаются в том, что они требуют меньшего изменения свежего пара для различных нагрузок турбины и, следовательно, их легче контролировать. Также требуется меньше пара. Недостатки конденсационных турбин заключаются в том, что они имеют высокие капитальные затраты, поскольку они больше, чем турбины с противодавлением. Для этого требуются большие удельные объемы пара, а также дополнительные затраты на конденсатор и другое вспомогательное оборудование. Конденсационная турбина имеет более низкую общую надежность и более высокие эксплуатационные расходы, поскольку конденсатор, эжекторы, откачивающие насосы и другое вспомогательное оборудование усложняют работу.

Также требуется меньше пара. Недостатки конденсационных турбин заключаются в том, что они имеют высокие капитальные затраты, поскольку они больше, чем турбины с противодавлением. Для этого требуются большие удельные объемы пара, а также дополнительные затраты на конденсатор и другое вспомогательное оборудование. Конденсационная турбина имеет более низкую общую надежность и более высокие эксплуатационные расходы, поскольку конденсатор, эжекторы, откачивающие насосы и другое вспомогательное оборудование усложняют работу.

Турбина индукционного типа выбирается при наличии избыточного пара при промежуточном давлении. Экстракционная турбина выбирается, когда есть потребность в паре промежуточного давления и, в частности, когда есть изменение в количестве требуемого пара. Как экстракционные, так и индукционные турбины имеют некоторые существенные преимущества и недостатки, перечисленные ниже:

Преимущества:

трата полезной энергии.

2. Потребность в технологическом паре может регулироваться при подходящем давлении и объеме, необходимых для процесса, и поддерживаться в этих условиях с помощью экстракционных или индукционных турбин.

3. Легче составить паровой баланс установки, используя экстракционные или индукционные турбины.

Недостатки-

1. Лопасти турбины могут возбуждаться паром, проходящим через промежуточное сопло, что может привести к преждевременному выходу из строя лопатки.

2. Для регулирования промежуточного давления требуются дополнительные клапаны.

3. Дополнительные насадки требуют более длинного вала турбины, что увеличивает расстояние между подшипниками. Это может привести к серьезным проблемам с вибрацией на критических скоростях.

4. Экстракционные и индукционные турбины примерно на 5 % менее эффективны, чем турбины с противодавлением.

Турбодетандеры являются наиболее эффективным решением, когда требуется снизить давление потока жидкости. Он преобразует энергию газа или пара в механическую работу, когда газ или пар расширяются через турбину. Различают два основных типа детандерных турбин: осевые и радиальные.

Детандеры обычно имеют нестандартные размеры и поэтому могут быть легко подобраны к центробежному или осевому компрессору.

Если турбина вращает компрессор, то это первичный двигатель. Если турбина вращает вал генератора, то турбина является первичным двигателем. Если турбина крутит насос, то она является первичным двигателем для насоса» .

Если турбина вращает компрессор, то это первичный двигатель. Если турбина вращает вал генератора, то турбина является первичным двигателем. Если турбина крутит насос, то она является первичным двигателем для насоса» .