Признаки наличия трещины в блоке цилиндров. Ремонт и Восстановление Блока двигателя

Наличие трещины в блоке цилиндров сопровождается множеством странных симптомов, которые трудно идентифицировать и диагностировать.

Подобно многим проблемам с системой охлаждения, треснувший блок зачастую способен маскироваться во время нормальной работы автомобиля. Проблема может проявлять себя только при определённых условиях, затрудняя тем самым диагностику.

Профессиональный ремонт блока двигателя: +7-499-686-12-80

Появление трещины в блоке цилиндров может быть обусловлено как обычной эксплуатацией транспортного средства, так и конструктивным исполнением самого двигателя. Когда изготовители автомобилей проектируют двигатели, то желают добиться того, чтобы двигатель обладал достаточной прочностью, чтобы выдерживать силы, которые будут на него воздействовать как во время процесса горения, так и во время циклов нагрева и охлаждения, которым он подвергается.

Поскольку изготовители двигателей пытаются найти оптимальный баланс (двигатель должен быть лёгким, но прочным), то им приходится учитывать все нагрузки, которые он будет испытывать. Давление газов горения довольно высокое, однако оно редко достаточно высокое для того, чтобы оказать существенный эффект на блок цилиндров. Более заметное воздействие на двигатель оказывает цикл нагрева и охлаждения, которому он подвергается при запуске и остановке. Тепло выделяется благодаря процессу горения и передаётся остальной части двигателя посредством охлаждающей жидкости.

После многих километров автопробега эти нагрузки способны привести к образованию мелких трещин. Блоки цилиндров редко сразу приходят в негодность. Обычно проблема начинается с небольших микротрещин, которые пропускают только небольшое количество жидкости и только тогда, когда двигатель находится в горячем состоянии, а система охлаждения – под давлением. Поскольку большинство блоков изготавливается из чугуна, то после начала образования трещины этот процесс почти невозможно остановить. После начала своего образования трещины могут легко распространяться через металл благодаря особенностям формирования молекул металла в решётке при отливе. Это означает, что если в блоке появилась трещина, то течь будет быстро прогрессировать.

Это приводит к одному из основных признаков наличия в блоке трещины. В треснувшем блоке почти всегда наблюдается течь в системе охлаждения, однако этот процесс начинается очень медленно. Иногда настолько медленно, что, когда двигатель тёплый, течь едва заметна, она будет выглядеть как выделение небольшого количества пара. По мере того как циклы нагрева и охлаждения будут продолжаться, трещина будет увеличиваться до тех пор, пока не станет заметно ещё больше пара, а затем появятся капли охлаждающей жидкости и в конце концов – течь охлаждающей жидкости, независимо от того, горячий или холодный двигатель.

Профессиональный ремонт блока двигателя сварка трещин: +7-499-686-12-80

Другим признаком треснувшего блока, который может ещё больше запутать диагностику, является то, что трещины частенько находятся в угловых соединениях или около выступов в блоке, где толщина металла истончается. Эти области зачастую очень трудно увидеть без зеркала и фонарика, однако их можно заметить во время разборки блока. Эти области часто находятся вдали от шлангов с охлаждающей жидкостью и поэтому могут сбивать с толку процесс диагностики проблемы.

Эти области часто находятся вдали от шлангов с охлаждающей жидкостью и поэтому могут сбивать с толку процесс диагностики проблемы.

Ремонт блока цилиндров и головки блока цилиндров двигателя

Здравствуйте, уважаемые автолюбители! Когда речь идёт об устройстве автомобиля, и при этом говорят, что та или иная деталь, узел или механизм, являются самыми главными, возникает естественный вопрос.

А сможет ли функционировать авто, без неглавных деталей? Наверное, всё же нет главных и неглавных деталей в автомобиле. Каждая выполняет свою функцию, и каждая необходима, коль скоро она есть в конструкции.

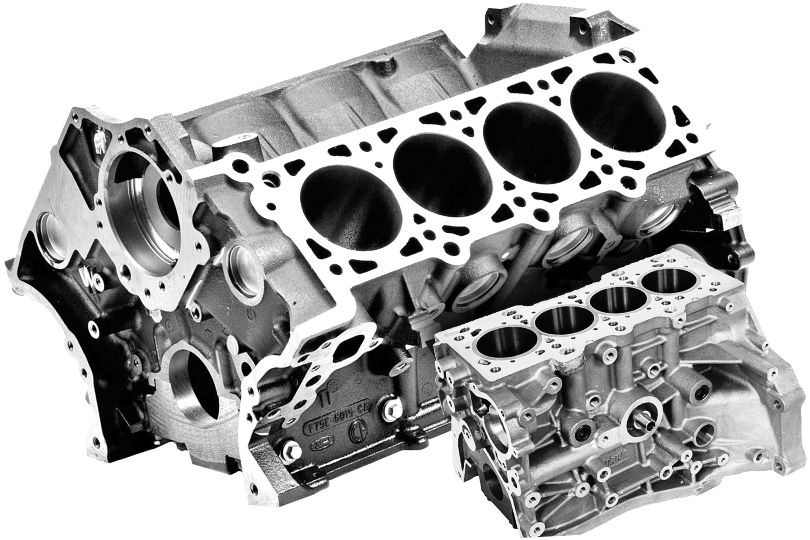

Давайте рассмотрим одну из основных частей двигателя – блок цилиндров. Блок цилиндров играет роль корпуса и основы всего двигателя автомобиля. Выполненный в виде цельнолитой детали из чугуна или алюминия, блок цилиндров – это то, в «чём» и на «чём» размещены все составляющие системы, узлы и детали двигателя авто.

Устройство блока цилиндров

Ремонт блока цилиндров — видеоСверху на блок цилиндров крепится головка блока цилиндров, а его нижняя часть является частью картера двигателя.

Внутри блок цилиндров представляет собой основу (место) для размещения коленвала, цилиндров блока в различном исполнении: либо как части блока, либо как сменными втулками (гильзы).

Корпус блока цилиндров – это проводник для таких важных систем двигателя, как система смазки, система охлаждения. Функциональность этих систем происходит при помощи каналов и технологических отверстий, по которым, в нужном направлении перемещаются, и выполняют свои функции: моторное масло и охлаждающая жидкость.

Как и всё в этом бренном мире, блок цилиндров и его системы, так же выходит из строя и ломается. Ремонт блока цилиндров требуется в случае выхода из строя одной из его составляющих.

Ремонт блока цилиндров двигателя выполняется в соответствии со своими технологическими картами. И отличает ремонт блока от, например, ремонта подвески автомобиля, лишь временная разница выхода из строя тех или иных деталей.

Для каких деталей нужен ремонт в блоке цилиндров

Если вы сейчас ожидаете увидеть полный перечень неисправностей, которые могут произойти с блоком цилиндров и его внутренностями, то этого не будет. Для того, чтобы перечислить все мыслимые поломки, которым требуется ремонт, не хватит одной книги.

Для того, чтобы перечислить все мыслимые поломки, которым требуется ремонт, не хватит одной книги.

Постараемся акцентировать ваше внимание на наиболее характерных неисправностях крупных узлов и деталей. Их не так уж и много, но все эти неисправности требуют большой и кропотливой работы по ремонту блока цилиндров.

В принципе, каждая технологическая операция по ремонту тесно связана с другой. Порой ремонт головки блока цилиндров, тянет за собой перегильзовку или хонингование, замену распредвала и т.д.

- ремонт чугунных блоков цилиндров. В этом случае вы должны понимать, что ремонт своими руками вряд ли удастся выполнить, если только вы не профессиональный сварщик. Причины появления трещин в корпусе блока цилиндров разные: от перегрева двигателя до неправильной затяжки болтов головки блока цилиндров.

Ремонт трещин головки блока цилиндров и блока цилиндров производится методом сварки (как с предварительным прогревом, так и без него). Если поверхность, на которой образовалась трещина, не имеет сложных форм, то ремонт пройдет успешно.

- ремонт головки блока цилиндров – это целый комплекс мероприятий. Сюда может входить и ремонт (замена) распредвала, ремонт постелей распредвала и т.д. Большую часть работ по ремонту головки блока цилиндров придётся проводить при помощи специального оборудования. Т.е. ваша задача будет заключаться лишь в снятии и установке головки блока цилиндров. Остальное, например, хонингование распредвала – дело рук специалистов.

- ремонт цилиндров. В зависимости от характера повреждений (износ, задиры на зеркале цилиндра и т.д.), может быть проведена либо расточка, либо перегильзовка мест.

- обрыв шатуна, обрыв клапана и т.д. – эти неисправности, если они влекут за собой определенные последствия, прямая дорога к капитальному ремонту двигателя.

- трещины в гильзе. Этому дефекту особое внимание. Как правило, он – дело рук человеческих, и происходит из-за несоблюдения технологии затяжки болтов крепления ГБЦ.

Существует несколько важных причин, которые приводят к выходу из строя деталей двигателя и самого блока цилиндров.

- перегрев двигателя;

- неисправности в системе смазки двигателя: попадание в масло топлива или охлаждающей жидкости, некачественное масло;

- естественный износ деталей и узлов.

И то, и другое, как правило, происходит из-за невнимательного отношения водителя к режиму эксплуатации автомобиля. Диагностика двигателя проводится не от ТО до ТО, а систематически в процессе эксплуатации. Проверка уровня масла, показания панели приборов, визуальный осмотр.

Даже падение уровня тормозной жидкости является сигналом для водителя к тому, чтобы задуматься, — а куда и почему она уходит.

Вообще, если говорить по большому секрету, то ремонт блока цилиндров – это просто капитальный ремонт двигателя. И вы сами должны понимать, что лучше и эффективнее сделать всё сразу, коль скоро выпала такая оказия, чем с завидной регулярностью снимать и устанавливать ГБЦ и блок.

И вы сами должны понимать, что лучше и эффективнее сделать всё сразу, коль скоро выпала такая оказия, чем с завидной регулярностью снимать и устанавливать ГБЦ и блок.

Хотя, при проведении диагностики неисправностей блока цилиндров, нужно вооружиться калькулятором.

Для чего? А чтобы посчитать, опираясь на существующий порядок цен на запчасти – детали – работу, что для вас окажется выгоднее. Может быть, замена блока или двигателя обойдётся намного дешевле, чем ремонт.

Удачи вам при эксплуатации, диагностике и ремонте двигателя автомобиля.

Компания Механика. Расточка блока цилиндров

Расточка блока цилиндров – операция перед хонингованием

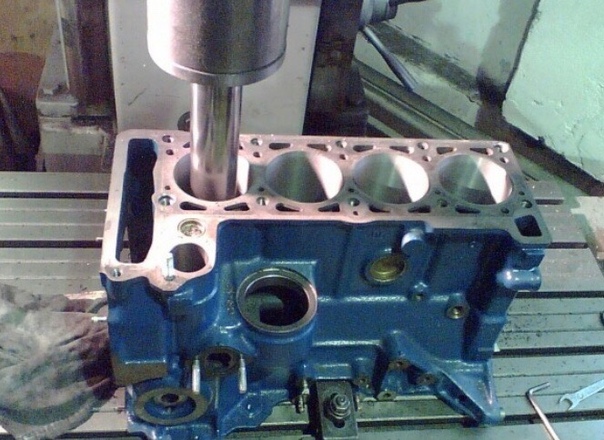

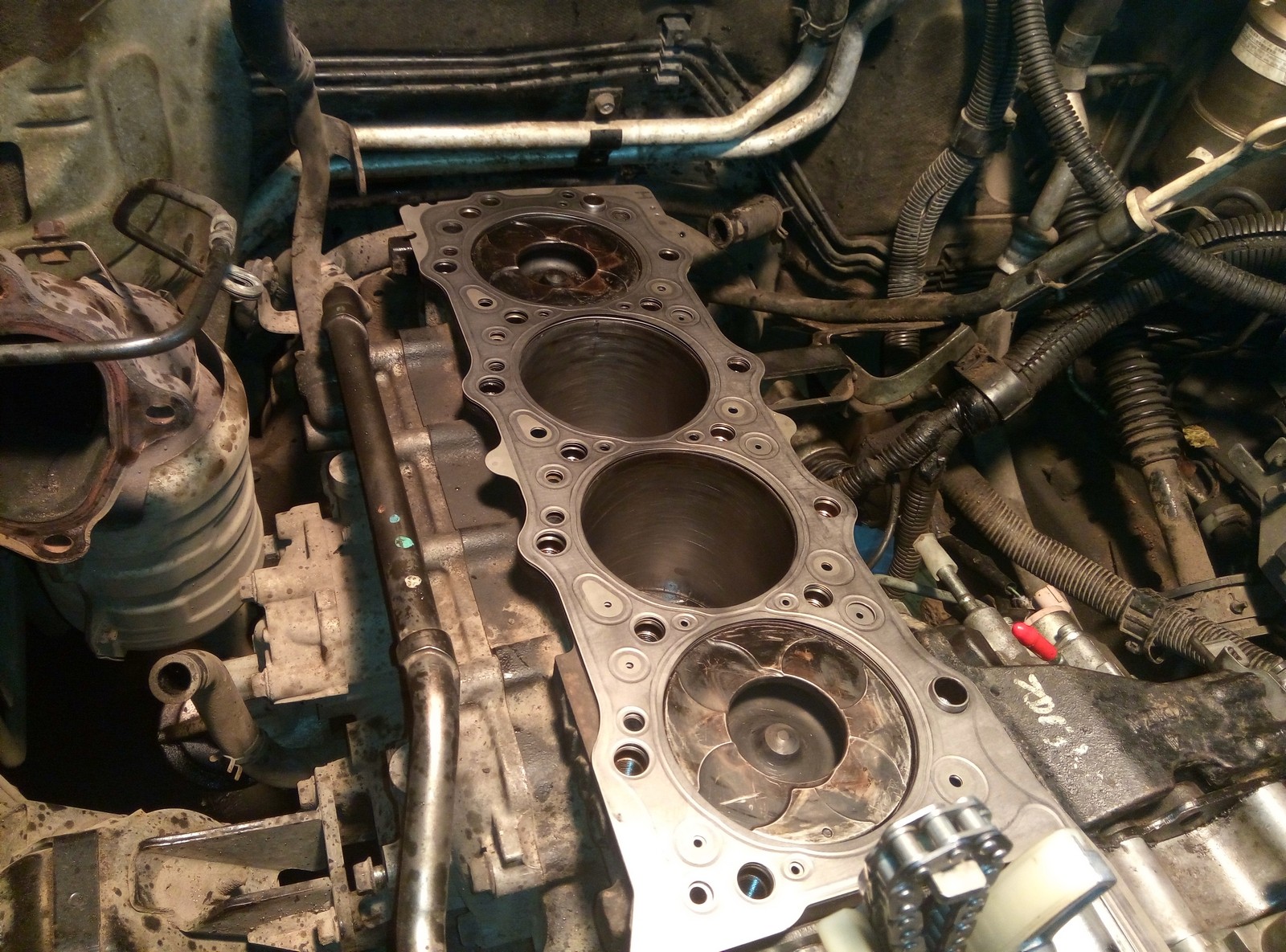

(фото: расточка блока цилиндров)

Когда необходим капитальный ремонт двигателя

Итак, расточка блока цилиндров. Эта операция входит в технологическую цепочку капитального ремонта двигателя.

Эта операция входит в технологическую цепочку капитального ремонта двигателя.

А когда он требуется – капитальный ремонт? О тревожных симптомах мы писали в статье «Хонингование – операция финишная и… самостоятельная». Но следуя логике изложения, напомним о них.

Итак, снижение мощности, падение компрессии, увеличение расхода масла, характерный запах и цвет отработавших газов – все это признаки износа цилиндропоршневой группы. И самое правильное для водителя – прервать эксплуатацию и обратиться к профессиональным ремонтникам, например, в фирму «Механика».

А дальше – квалифицированная диагностика состояния цилиндров, поскольку простая замена поршневых колец, которую предложат на многих сервисах, вряд ли поможет. Нет, нужны замеры, замеры и еще раз замеры!

Снять металл

В зависимости от их результата специалисты «Механики» предложат три варианта:

- только хонингование как основную и одновременно финишную операцию;

- расточка цилиндров в ремонтный размер с последующим финишным хонингованием;

- гильзовка с финишным хонингованием, если последний ремонтный размер уже выбран предыдущей расточкой.

Вариант №2, т.е. расточка в ремонтный размер с финишным хонингованием, является самым распространенным.

(фото: финишное хонингование)

Суть операции в следующем. Вертикальный шпиндель расточного станка с закрепленным резцом вращается и опускается вглубь цилиндра. Резец снимает лишний металл с зеркала, устраняет эллипсность, конусность и ступеньку выработки вблизи верхней мертвой точки поршня (ВМТ).

Важно, что резец, в отличие от хона, закреплен в шпинделе жестко. И если хон при обработке «плавает», волей-неволей повторяя конфигурацию внутренней поверхности цилиндра, то резец совершает рабочий ход строго по вертикали.

Именно этот фактор позволяет выставить инструмент таким образом, чтобы убрать эллипсность, а точнее, яйцеобразную форму изношенного цилиндра. И тем самым восстановить его геометрию – разумеется, уже в ремонтном размере. Кстати, одним только хоном убрать эллипс можно, а вот более причудливые бочкообразные износы – нет.

Казалось бы, операция расточки проста. На деле эта «простота» требует точного оборудования и высочайшей квалификации исполнителя. Об этом далее.

Расточка блока цилиндров в цифрах

Сколько металла снимается при расточке? Правильнее поставить вопрос так: сколько ремонтных размеров существует в современных моторах? Как правило, их два: 0,5 мм и 1 мм от номинала. Встречаются и исключения – 0,25 мм, например. Но это редко.

В компании «Механика» нам рассказали любопытные случаи. Не так давно были популярны пяти- и шестицилиндровые моторы Volvo. И производитель выпускал для них ремонтные поршни 0,2 и 0,4 мм.

Первый размер был никому не нужен – ну прямо как Неуловимый Джо. Почему? А потому что при износе 0,2 мм все продолжали благополучно ездить. А на размер 0,4 мм выходили редко, приезжая на ремонт, как правило, с износом более 0,5 мм. Но ремонтных поршней под этот износ у Volvo не было, поэтому двигатели приходилось гильзовать. Так что опыт у «Механики», прямо скажем, разнообразный.

(фото: расточка цилиндров)

База под расточку: плоскость

В металлообработке едва ли не самое главное – базирование детали. Это важно и в токарном, и во фрезерном деле, и, конечно же, в специальных операциях по ремонту двигателя. Правильно выбранная база – это гарантия соосности, перпендикулярности и параллельности различных элементов детали при обработке. В нашем случае это обеспечение перпендикулярности осей цилиндров и коленчатого вала.

Рядные блоки, как правило, предварительно базируют по плоскости масляного поддона картера. Важно, чтобы эта поверхность была хорошо очищена, остатки прокладки здесь недопустимы.

После установки блока смотрят: а как расположена плоскость головки блока цилиндров (ГБЦ)? Дело в том, что она не всегда параллельна плоскости поддона картера. С помощью щупов и индикатора «выставляется горизонт» плоскости ГБЦ, то есть ее положение в продольном и поперечном направлениях.

Далее блок фиксируется специальными зажимами, мастер с помощью центроискателя выставляет резец на необходимую величину съема и запускает станок.

Если производится ремонт 0,5 мм (от номинала или от первого ремонтного размера), то расточка проводится за один проход. Если по каким-то причинам выполняется ремонт «через размер», то делается два прохода инструмента.

Подача резца автоматическая, и на обработку четырех цилиндров уходит порядка часа.

База под расточку: скалка

Бывает, что привозят рядные блоки, которые уже однажды ремонтировали – когда-то, где-то, у кого-то. И базировали их просто по плоскости масляного поддона, не обеспечивая перпендикулярности осей цилиндров и коленчатого вала.

В этом случае для качественного ремонта требуется базировать блок по постелям коленчатого вала. Да клиент и сам часто просит: сделайте по постелям. Особенно если понимает суть вопроса, являясь, например, спортсменом-гонщиком.

В этом случае для базирования используется скалка – шлифованный металлический стержень, установленный на призмы.

Скалка имитирует коренные шейки коленчатого вала. Выставлять блок в продольном направлении не требуется – только в поперечном, что и делается с помощью индикатора. Далее проводится расточка, гарантирующая перпендикулярность осей цилиндров и «колена».

Далее проводится расточка, гарантирующая перпендикулярность осей цилиндров и «колена».

Но заметьте – до сих пор мы говорили о рядных моторах. А блоки V-образные? Сразу скажем, что их базируют только по постелям коленвала на скалке –иначе сделать это невозможно.

После расточки блока в той же базе (на скалке!) обрабатывают плоскости ГБЦ. Тем самым обеспечивают параллельность этих плоскостей оси коленчатого вала. Кстати, об этом рассказывает руководитель «Механики» Дмитрий Николаевич Даньшов в ролике https://www.youtube.com/watch?v=MJY1PgZfnBA Советуем посмотреть.

Не оставим без внимания и оппозитные двигатели Subaru. Как растачивают их? А вот как: попарно. Сначала один полублок, потом другой.

И в заключение этого раздела подчеркнем особо: при расточке обязательно оставляется припуск на хонингование. Эта финишная операция выполняется всегда!

Преимущества «Механики»

Почему с ремонтом блока (и не только блока) стоит обращаться в компанию «Механика»? Основные аргументы приведены в уже упоминавшейся статье «Хонингование – операция финишная и… самостоятельная» – с ними легко ознакомиться. Мы же сделаем несколько добавлений.

Мы же сделаем несколько добавлений.

Нельзя не упомянуть тщательность подготовки блока к ремонту. Его скрупулезно очищают и отмывают на специальном оборудовании под давлением. А после завершения операций удаляют технологическую грязь и прочищают масляные каналы – в том числе и ультразвуковым способом.

Станочный парк «Механики» разнообразен, здесь работают и станки советского производства, о чем руководство говорит с гордостью. Во-первых, поговорка «советское – значит отличное» родилась не на пустом месте. Во-вторых, фирма сама выпускает и модернизирует оборудование, отдельные его узлы и инструмент – здесь умеют и это. Поэтому станки живут долго и служат безотказно.

(фото: производственные цеха Механики)

И заканчивая этот рассказ, вернемся к базированию блока и скалкам. Кроме станков, компания «Механика» производит и специальные приспособления для работы с V-образными блоками. Оно обеспечивает точное базирование блоков на скалке и применяется при обработке плоскостей, гильзовке, расточке и хонинговании. Такую оснастку можно приобрести.

Такую оснастку можно приобрести.

Производство оборудования – тоже аргумент в пользу фирмы, подчеркивающий уровень ее профессионализма.

Автор: Юрий Буцкий, к.т.н.

Восстановление блока цилиндров двигателя: дефектовка и ремонт

Ремонт блока цилиндров двигателя: что нужно знать

Как известно, блок цилиндров двигателя является основой любого ДВС. Фактически, блок представляет собой объемную деталь, внутри которой размещаются различные узлы и механизмы (поршни и кольца, а также гильзы ЦПГ, коленчатый вал, шатуны КШМ и т.д.).

Также на блок цилиндров через прокладку устанавливается головка блока цилиндров, которая является «продолжением» блока. В ГБЦ находится ГРМ.

При этом как узлы внутри блока, так и в ГБЦ подвергаются значительным механическим и температурным нагрузкам во время работы двигателя.

Не удивительно, что повреждения блока цилиндров не только нарушат работоспособность, но и выведут из строя силовой агрегат. По этой причине восстановление блока и его ремонт должен быть выполнен качественно и своевременно.

По этой причине восстановление блока и его ремонт должен быть выполнен качественно и своевременно.

Основные дефекты и неисправности блока цилиндров двигателя

Начнем с того, что существует два вида блоков цилиндров:

- чугунные БЦ;

- блоки из алюминиевых сплавов;

Как правило, блоки из чугуна дополнительно упрочнены при помощи графита, а облегченные изделия из алюминия делают гильзованными (в блок вставляется гильза из чугуна). Также существуют алюминиевые блоки цилиндров без гильз. В состав сплава включен кремний, который значительно упрочняет блок.

Что касается гильзованных блоков, гильзы бывают «мокрыми» и «сухими». В первом случае охлаждающая жидкость напрямую контактирует с гильзой, тогда как во втором гильза плотно запрессована в тело блока во время изготовления.

Так или иначе, каждое решение имеет свои плюсы и минусы, а также в процессе эксплуатации возникают различные повреждения и дефекты блока цилиндров или дефекты гильз блока (в зависимости от типа БЦ).

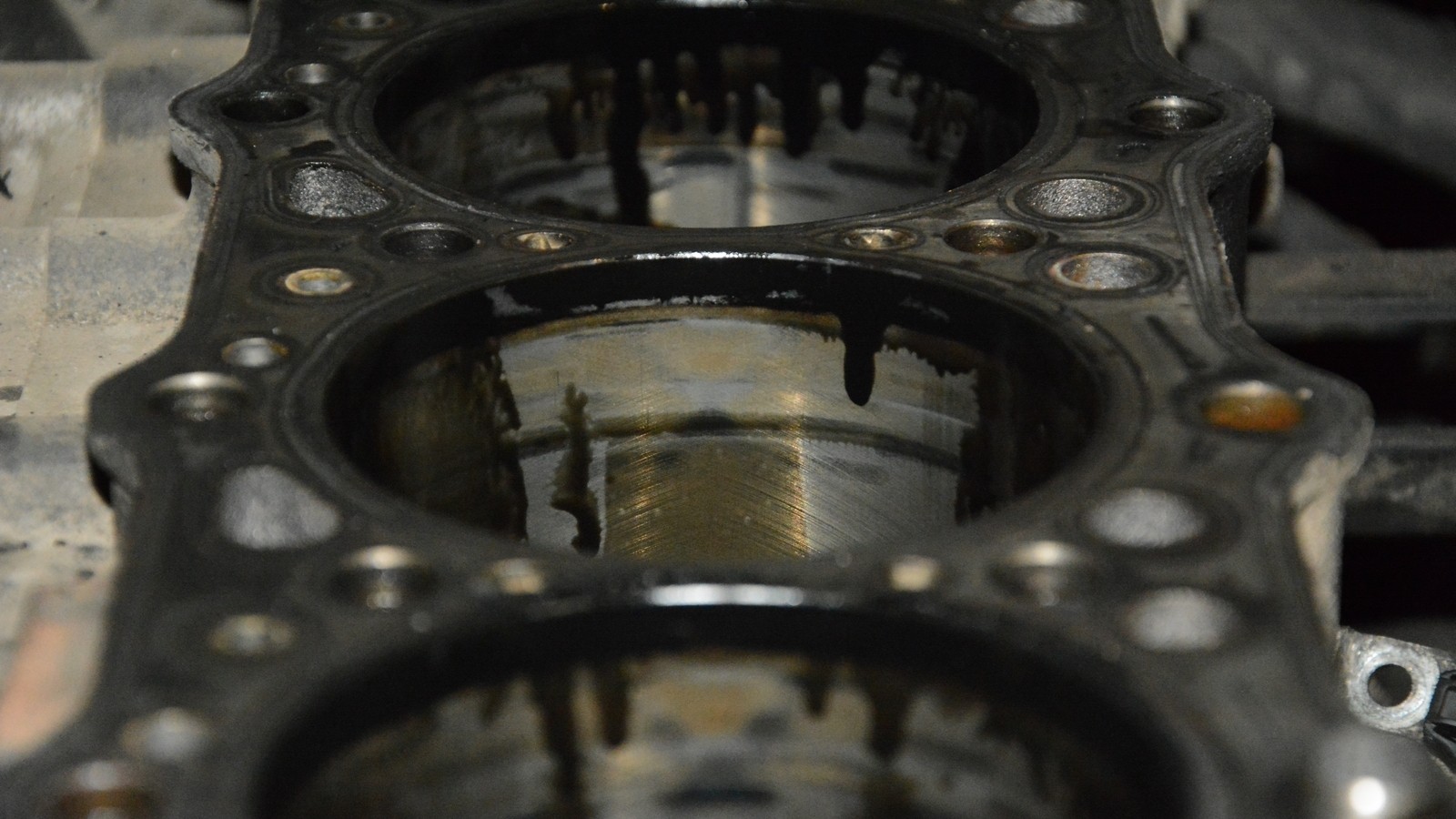

Ремонт блока цилиндров необходимо начинать с установления причины неисправностей и дефектовки. Зачастую основной проблемой на моторах с большим пробегом является износ поверхности цилиндра или гильзы.

На поверхности (зеркале) цилиндра появляются задиры, могут образоваться трещины, раковины и т.д.

Также нередко возникает износ цилиндров по направлению оси коленвала.

Как правило, к повреждениям цилиндров на «свежем» моторе приводит перегрев двигателя или гидроудар, а также снижение уровня или значительная потеря свойств моторного масла.

Реже причиной дефектов блока становится неожиданное разрушение поршневых колец и другие непредвиденные поломки. Еще добавим, что в БЦ часто происходит деформация постели подшипников коленвала и т.п.

- Что касается износа поверхностей цилиндров, в этом случае такой износ зачастую является «естественным», то есть становится результатом эксплуатации двигателя в нормальных рабочих режимах. Сам ремонт цилиндров в этом случае зачастую предполагает расточку и хонингование цилиндра (нанесение хона).

Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале.

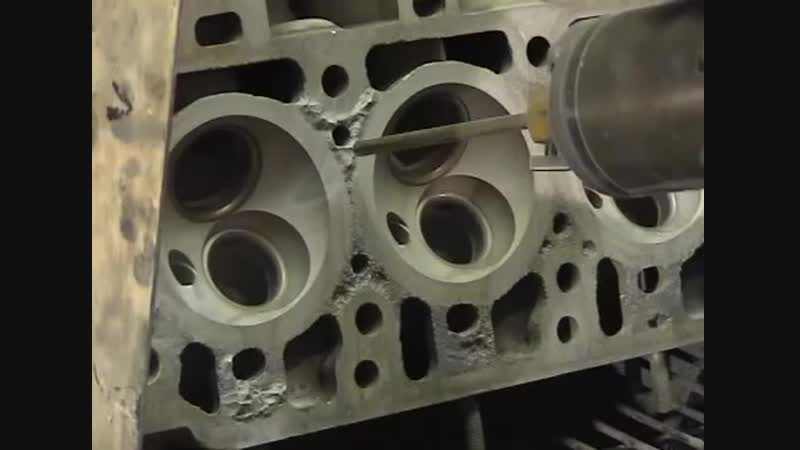

Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале. - Более сложным случаем можно считать обрыв шатуна,так как повреждения обычно более серьезные. Также причиной возникновения дефектов блока является и обрыв клапана, разрушение седла клапана и т.д. Результат — задиры на поверхности цилиндра и другие повреждения. Также в списке частых неисправностей следует выделить трещины блока или гильзы.

- Еще добавим, что существуют так называемые «скрытые» проблемы, то есть определить дефекты визуально в рамках поверхностного осмотра может быть затруднительно. При этом неквалифицированный ремонт, который ограничен банальной заменой изношенных частей, все равно приведет к тому, что двигатель потребуется разбирать повторно через несколько сотен или тыс. километров пробега.

К указанным «скрытым» дефектам, прежде всего, следует отнести деформацию блока цилиндров. Зачастую такая деформация является следствием нарушения технологии в процессе изготовления блока. Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Кстати, данная проблема больше присуща блокам из чугуна. Также к деформации блока (как чугунного, так и алюминиевого) может привести перегрев двигателя или его неравномерный нагрев во время эксплуатации.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка.

Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка.

Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.

Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает.

Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о том, для чего выполняется данная процедура, а также когда возникает необходимость загильзовать двигатель, который изначально не рассчитан на установку гильз в блоке цилиндров.

Что в итоге

Как видно, существует достаточно много неисправностей самого блока цилиндров. Некоторые можно считать мелкими (например, если болт обломался в блоке и т.п.), тогда как другие являются достаточно серьезными (например, износ стенок цилиндра, трещины и т. д.)

д.)

При этом важно понимать, что в каждом случае технология ремонта блока цилиндров может отличаться. Также сложность ремонта блока двигателя напрямую будет зависеть от самой проблемы, от общего состояние поврежденной детали, от особенностей конструкции и т.д.

На практике это означает, что в одних случаях можно выполнить восстановление блока цилиндров своими руками даже в условиях гаража, тогда как в других потребуется обязательное наличие спецоборудования (станки для расточки блока, хонингования, шлифовки).

Также очень важным аспектом является опыт и квалификация самого мастера.

С учетом вышесказанного становится понятно, что доверять выполнение подобных работ следует только опытным специалистам, а сам двигатель оптимально ремонтировать на таких СТО, где реализована возможность производить все необходимые операции прямо на месте. Прежде всего, это позволит сократить сроки ремонта, а также зачастую может служить гарантией качества.

Дефектация блока цилиндров

Блок цилиндров — самая важная часть автомобильного двигателя. Именно он служит “базой”, основой всего мотора.

Именно он служит “базой”, основой всего мотора.

Если блок выйдет из строя, автовладельца ждут немалые проблемы — не столько технические, сколько юридические, поскольку блок цилиндров — номерная деталь, и этот номер указан в регистрационных документах на автомобиль.

Грамотная дефектовка блока цилиндров позволит определить не только причины выхода мотора из строя, но и его пригодность для дальнейшей эксплуатации.

Дефект 1. Глубокие задиры на поверхности цилиндра

Причины:

- Ослаблена посадка поршневого пальца в верхней головке шатуна или нарушена его фиксация в бобышках поршня.

- Перегрев двигателя, в результате которого разрушаются поршни.

- Попадание в цилиндры двигателя посторонних предметов.

Действия:

- Замените шатуны или поршни. Проверьте систему охлаждения и при необходимости отремонтируйте ее. При наличии подобных повреждений блок цилиндров ремонтируется гильзовкой.

Дефект 2. Царапины на поверхности цилиндра

Причины:

- Поломка поршневых колец.

- Поломка перемычек на поршнях между канавками под поршневые кольца.

- Перегрев двигателя.

- Длительная эксплуатация мотора с повреждённым воздушным фильтром или вовсе без него.

Действия:

- Проверьте правильность установки системы зажигания и при необходимости отрегулируйте её. Применяйте бензин с предписанным октановым числом.

- Проверьте систему охлаждения и при необходимости отремонтируйте её. При наличии подобных повреждений блок цилиндров, как правило, ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

Дефект 3. Выработка поверхности цилиндра

Причины:

- Неисправность системы питания.

- Неисправность системы зажигания.

Действия:

- Проверьте систему питания, отремонтируйте и отрегулируйте её. Проверьте и отрегулируйте систему зажигания. При сильном износе поверхности цилиндров блок ремонтируется расточкой в следующий ремонтный размер или гильзовкой.Примечание.

Косвенным признаком сильного износа является отсутствие на поверхности цилиндров сетки хона. Проверку выработки, эллипсности и конусности каждого цилиндра следует выполнять так: с помощью индикаторного нутромера, настроенного на требуемый размер, промеряем каждый цилиндр в двух взаимно перпендикулярных плоскостях в верхней, средней и нижней частях цилиндра. Особенно сильный износ наблюдается, как правило, в зоне верхней мёртвой точки, то есть там, где “останавливается” верхнее компрессионное кольцо. Если выработка в цилиндрах превышает 0,1 мм, а эллипсность составляет более 0,05 мм, блок ремонтируется расточкой и последующей хонинговкой в следующий ремонтный размер или гильзовкой.

Косвенным признаком сильного износа является отсутствие на поверхности цилиндров сетки хона. Проверку выработки, эллипсности и конусности каждого цилиндра следует выполнять так: с помощью индикаторного нутромера, настроенного на требуемый размер, промеряем каждый цилиндр в двух взаимно перпендикулярных плоскостях в верхней, средней и нижней частях цилиндра. Особенно сильный износ наблюдается, как правило, в зоне верхней мёртвой точки, то есть там, где “останавливается” верхнее компрессионное кольцо. Если выработка в цилиндрах превышает 0,1 мм, а эллипсность составляет более 0,05 мм, блок ремонтируется расточкой и последующей хонинговкой в следующий ремонтный размер или гильзовкой.

Дефект 4. Трещины в цилиндрах

Причины:

- Перегрев двигателя.

- Разрушение поршня и шатуна в результате гидроудара или попадания посторонних предметов в цилиндр.

Действия:

- Как правило, при наличии трещин в цилиндрах блок не ремонтируется, а списывается.

В исключительных случаях повреждённый цилиндр можно загильзовать. Проверьте и отремонтируйте систему охлаждения. Проверьте целостность впускного и выпускного трактов. Замените повреждённые детали.Примечание. Определить наличие трещин в блоке цилиндров и их размеры можно с помощью опрессовки.

В исключительных случаях повреждённый цилиндр можно загильзовать. Проверьте и отремонтируйте систему охлаждения. Проверьте целостность впускного и выпускного трактов. Замените повреждённые детали.Примечание. Определить наличие трещин в блоке цилиндров и их размеры можно с помощью опрессовки.

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки

Причины:

- Блок перед сборкой был плохо промыт и не продут, в результате чего осталась жидкость или грязь в резьбовых от верстиях для болтов, крепящих головку блока.

- Неправильная затяжка болтов головки блока.

- Перегрев двигателя.

Действия:

- Требуется замена блока цилиндров.

- В исключительных случаях возможна заварка трещин и последующая механообработка блока.

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров

Причины:

- Обрыв шатуна.

- Разрушение поршня.

- Последствия аварии, в которой произошла деформация моторного отсека.

- Общий перегрев двигателя.

- Неправильная затяжка крепёжных болтов.

Действия:

- Требуется замена блока цилиндров. В некоторых случаях возможна заварка трещин и последующая механообработка блока.

Дефект 7. Разрушение резьбы в крепёжных отверстиях

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Рассверлите отверстия и нарежьте резьбу большего диаметра. Возможна установка футорок.

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков

В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники.

Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, а крепёжные болты затягиваются предписанным моментом с помощью динамометрического ключа.

Индикаторный нутромер настраивается на требуемый размер (номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны быть более 0,02 мм.

В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.

Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путём установки новых втулок с увеличенным наружным диаметром.

Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. После ремонта блок цилиндров должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

опубликовано в журнале “Правильный Автосервис”, №5(39)/2008

Глубокие задиры на поверхности цилиндра

Царапины на поверхности цилиндра

Выработка поверхности цилиндра

Трещины на верхней плоскости блока

Трещины на других поверхностях блока цилиндров

Износ постелей коренных вкладышей

Проверка выработки поверхности цилиндров

Технология восстановления блоков цилиндров

ГОСНИТИ разработаны технологические процессы и комплекты оснастки для восстановления блоков цилиндров тракторных двигателей СМД-14, СМД-60, Д-50, Д-240, Д-65, А-41, ЯМЭ-238НБ, ЯМЗ-240Б.

Технологическими процессами предусмотрено устранение всех дефектов в соответствии с техническими требованиями на капитальный ремонт двигателей. Разработанная оснастка позволяет качественно восстанавливать блоки цилиндров, обеспечивая повышенный послеремонтный ресурс двигателей.

Эта технология широко внедрена на ремонтных предприятиях Госкомсельхозтехники. На рисунке 46 приведена схема технологического процесса восстановления блоков цилиндров, который расчленен на ряд взаимосвязанных маршрутов.

Маршрут I — основной и на схеме показан сплошной линией, остальные маршруты показаны пунктирными линиями. Ниже подробно рассмотрены современные способы устранения основных дефектов блоков цилиндров.

Устранение трещин и пробоин. Наибольшее распространение при устранении трещин и пробоин блоков цилиндров получили сварочные процессы. Для сварочных процессов разработано и изготовлено необходимое оборудование, обеспечивающее качественное выполнение работ по заварке трещин и пробоин.

Заваривать трещины и пробоины блоков цилиндров можно как при холодном, так и горячем процессах.

В последние годы широкое применение получила на ремонтных предприятиях холодная сварка чугунных блоков цилиндров самозащитной проволокой ПАНЧ-11, позволяющей с высоким качеством ремонтировать трещины, пробоины, сколы и другие дефекты.

Хорошие результаты при холодной заварке трещин, особенно в перемычках между цилиндрами, дает полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02.

Сварное соединение высокого качества при холодной сварке блоков цилиндров получают, применяя специальные железоникелевые электроды марки МНЧ-2, медно-железные электроды ОЗЧ-2.

Холодную сварку чугунных блоков цилиндров можно производить комбинированным способом, когда с целью экономии дорогостоящих материалов и получения сварного шва требуемого качества используют электроды различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11 или МНЧ-2, а последующие слои — стальными электродами ЦЧ-4, ЦЧ-ЗА, УОНИ-13/45. сварку. При отсутствии специальных сварочных материалов сваривать чугунные блоки цилиндров можно стальными электродам» методом наложения отжигающих валиков.

сварку. При отсутствии специальных сварочных материалов сваривать чугунные блоки цилиндров можно стальными электродам» методом наложения отжигающих валиков.

Подготовка к сварке, режимы, оборудование, материалы для холодной и горячей сварки чугунных и алюминиевых деталей приведены были ранее (см. стр. 10).

Трещины в блоках цилиндров могут быть устранены с помощью фигурных вставок. Технология ремонта трещин фигурными вставками подробно изложена ранее.

Весьма эффективно проводить ремонт ГБЦ, в том числе устранять трещины, технологией газодинамического напыления металлов ДИМЕТ, использование которой не приводит к нагреву поверхности свыше 150 градусов.

https://www.youtube.com/watch?v=DymZV5xK4U8

Зачастую заваренная трещина или пробоина не имеет достаточной герметичности. Для создания герметичности применяют по- ‘ лимер-ные составы, приготовленные на основе эпоксидных смол. Применение герметизирующих полимерных материалов необходимо также при ремонте трещин фигурными вставками.

Трещины и пробоины в мейее ответственных местах блоков цилиндров могут быть устранены путем применения эпоксидных составов.

Технология ремонта трещин и пробоин в корпусных деталях с применением полимерных материалов подробно рассмотрена ранее (см. стр. 64).

Восстановление гнезд коренных подшипников. Наиболее простой способ восстановления изношенных поверхностей под вкладыши коренных подшипников блоков цилиндров — растачивание этих поверхностей и использование вкладышей ремонтного (увеличенного) размера.

Блоки, имеющие диаметр отверстий под вкладыши 97,93… …98,06 мм, для двигателей типа СМД (СМД-14, СМД-14А, СМД-14Б, СМД-14К, СМД-14Н, СМД-15К, СМД-15КФ, СМД-12Б, СМД-17К, СМД-18) и 80,93… 81,06 мм для двигателей Д-50, Д-50Л, Д-240 и несоосность коренных опор более 0,07 мм, направляют на расточку коренных опор под вкладыши с увеличенным наружным диаметром. Для растачивания опор под вкладыши коренных подшипников в большинстве случаев на ремонтных предприятиях применяют расточные станки типа РД.

Блок цилиндров устанавливают на плоскость разъема с поддоном, т. е. так же, как и при изготовлении.

Однако использовать заводские базовые отверстия в блоке для установки его на станке невозможно, так как они в процессе изготовления блоков были смяты и деформированы.

В связи с этим устанавливают блоки в горизонтальной плоскости на станке относительно борштанги специальными быстродействующими индикаторными устройствами с точностью до 0,02 мм.

Для центровки блока цилиндров относительно оси борштанги расточного станка два измерителя устанавливают в пазы на концах борштанги и закрепляют.

При повороте борштанги на 180° индикаторы обоих измерителей покажут удвоенное значение смещения осей крайних отверстий блока относительно оси борштанги з горизонтальной плоскости.

Перемещая блок цилиндров на опорах станка, необходимо добиться одинаковых показаний каждого из индикаторов в левом и правом горизонтальных положениях в пределах ±0,03 мм, после чего блок закрепляют и снимают измерители.

Обрабатывают опоры блока цилиндров под вкладыши ремонтного размера при 200… 250 об/мин борштанги и подаче 0,08 мм/об ,до диаметров согласно следующим данным (допуск для всех 4-0,02 мм).

Овальность и конусность коренных опор не должны превышать 0,02 мм. Шероховатость расточенных поверхностей отверстий должна быть не более Ra= 1,25 …0,63 мкм. После растачивания блоки направляют на промывку масляных каналов с целью удаления стружки.

При отсутствии вкладышей ремонтного размера опоры восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3… 0,4 мм и последующего растачивания до нормального размера при условии сохранения допустимого размера расстояния от оси отверстия опор до верхней плоскости блока цилиндров.

Для фрезерования плоскостей разъема комплект крышек устанавливают в приспособление и на станке типа 6М12П фрезеруют опорные поверхности крышек под гайки «как чисто». Затем переставляют крышки в приспособлении плоскостью разъема вверх (рис. 47), фрезеруют их, выдержав размер Н (рис. 48).

47), фрезеруют их, выдержав размер Н (рис. 48).

Для блоков цилиндров двигателей Д-50 и Д-240 размер Н должен быть не менее 72 мм, двигателя СМД-14 —не менее 98 мм, двигателя СМД-60 — не менее 109 мм. Паз под усик вкладыша углубляют фрезой. Крышки с обработанными плоскостями разъема устанавливают на блок, закрепляют и растачивают до нормального размера.

Установку блока цилиндров в горизонтальной плоскости производят аналогично описанной ранее при растачивании коренных опор под вкладыши ремонтных размеров.

В вертикальной плоскости блок цилиндров устанавливают после контроля расстояния от плоскости прилегания головки до верхней точки отверстия под вкладыши коренных подшипников индикаторным приспособлением. Растачивание отверстий с переносом оси в глубь цилиндров допускается при размерах А и В (рис. 49).

Обычно ремонтируемые блоки цилиндров имеют по этим параметрам припуски в пределах 0,1… 0,15 мм.

В этом случае блок устанавливают на станке с заниженным расположением оси опор ло отношению к оси борштанги, что обеспечивает припуск для расточки в верхней полуокружности опоры (кроме боковых участ-жов).

Растачивают отверстия на станках типа РД резцами ВК6М при режимах: частота вращения борштанги—180 об/мин, подала — 0,05 мм/об, глубина резания — 0,2 мм.

ГОСНИТИ разработаны технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников ‘блоков цилиндров с диаметром отверстий 95 мм и более электро-:контактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера. Для приварки применяют ленту из стали 20, допускается также применение лен-«хы из стали 10.

Технологический процесс приварки заключается в следующем. Изношенные гнезда растачивают до диаметра, превышающего номинальный на 1 мм. Из стальной ленты толщиной 1 мм изготавливают две заготовки шириной, равной ширине гнезда, и длиной L = где ?) — диаметр расточенного гнезда.

Заготовкам придают форму, идентичную форме коренной опоры. Затем заготовки вставляют в отверстия коренных опор. При этом заготовки должны полностью огибать поверхности отверстий без нахлеста в месте стыка, с зазором не более 0,5 мм.

После установки ленты приварку начинают на расстоянии 5… 10 мм от места стыка ленты и продолжают в сторону, противоположную стыку, делая полный оборот сварочной головки с перекрытием 5… 10 мм.

Скользящие токопередающие контакты, изготовленные из бронзы БрХ диаметром 50 …60 мм, смазывают графито-касторовой смазкой (25… …30% графита П марки А и 70 …75% технического касторового масла первого сорта).

Режимы сварки в зависимости от марки чугуна рекомендуются следующие: сила сварочного тока 6,5… 8,5 кА; длительность импульса сварочного тока 0,14…0,24 с; пауза между сварочными импульсами 0,04… 0,1 с; скорость сварки 0,5… 1 м/мин; усилие сжатия 1800…2500 Н; ширина рабочей части ролика 6…8 мм.

Обрабатывают приваренный слой на расточных станках борштангой в три прохода. Черновое растачивание производят твердосплавными пластинками типа ВК-4. Получистовое и чистовое растачивание ведут резцами с пластинками, изготовленными из эльбора-Р или гексанита-Р.

Заключительная операция механической обработки приваренного слоя — хонингование.

При наличии повреждений отдельных гнезд коренных подшипников ремонту подвергаются только они. В этом случае поврежденное гнездо растачивают и полуокружность в блоке наплавляют электродуговой или газовой наплавкой. Чаще всего применяют газовую наплавку латунью Л-63.

Наплавленный слой меди или латуни хорошо обрабатывается лезвийным инструментом, но его твердость ниже твердости чугуна. Наплавка латуни на поверхность детали без ее подогрева может привести к образованию трещин, поэтому поверхность вблизи изношенной опоры подогревают газовой горелкой до 500… 700 °С.

Наплавленные опоры растачивают до нормального размера борштан-гой с одним резцом. При этом необходимо предварительно обработать плоскости разъема крышек.

При несоосности опор коренных подшипников более допустимых пределов, но не более 0,07 мм для двигателя СМД-14 и его модификаций, а также двигателей Д-50, Д-240 и отсутствии других дефектов коренные вкладыши (новые или бывшие в употреблении) устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Вкладыши нужно растачивать в тех блоках, которые имеют размеры отверстий под вкладыши не более допустимых без ремонта.

Перед растачиванием вкладыши промывают дизельным топливом при температуре 70… 80 °С в течение 5 мин. Вкладыши на мойку должны направляться парами в комплекте для одного двигателя.

Эти пары — верхние и нижние вкладыши — не должны рас-комплектовываться. Вкладыши, бывшие в употреблении, предназначенные для растачивания, не должны иметь смятых установочных выступов, износов и задиров на наружной поверхности.

На антифрикционном слое не допускаются задиры и риски глубиной более 0,3 мм.

Для растачивания вкладышей могут быть использованы модер-. низированные станки РД или другие станки, обеспечивающие необходимую точность. Модернизированные станки РД выпускаются с редуктором, обеспечивающим частоту вращения шпинделя 250 об/мин для растачивания чугуна и 1200 об/мин для растачивания антифрикционного слоя.

низированные станки РД или другие станки, обеспечивающие необходимую точность. Модернизированные станки РД выпускаются с редуктором, обеспечивающим частоту вращения шпинделя 250 об/мин для растачивания чугуна и 1200 об/мин для растачивания антифрикционного слоя.

При растачивании вкладышей в блоках несоосность осей коренных опор и борштанг допускается не более 0,03 мм. Растачивают вкладыши при 1000… 1200 об/мин борштанги и подаче 0,025 мм/об. Перед расточкой вкладышей гайки у двигателей СМД и болты у двигателей Д-50 крышек коренных подшипников затягивают с моментом 2,0… 2,2 Н-м.

Овальность и конусность расточенных вкладышей не должна превышать 0,02 мм. Шероховатость поверхности расточенных вкладышей должна быть не более i?a=0,63… 0,32 мкм. После растачивания толщина слоя антифрикционного сплава должна быть не менее 0,3 мм. На внутренней расточенной поверхности допускается кольцевая риска шириной и глубиной до 0,3 мм.

Блоки в сборе с расточенными вкладышами промываются для удаления стружки.

Восстановление поверхностей отверстий под гильзы цилиндров.

При глубине кавитационных раковин до 1,5 мм на нижних посадочных поясках в отверстиях под гильзы цилиндров протачивают вторую канавку выше или ниже первоначальной под стандартное резиновое уплотнительное кольцо (рис. 50). При этом блок цилиндров устанавливают на столе радиально-сверлильного станка и с помощью расточного приспособления растачивают канавку.

Приспособление с утопленными резцами вводят в гнездо под гильзу и закрепляют гайками ;на двух шпильках блока. К приводной головке приспособления подводят оправку, установленную конусом в шпинделе станка. Выдвигают резцы путем легкого притормаживания маховика, втягивающего конусный разжим в резцовой головке.

Ход маховика ограничен закрепленной на резьбе контргайкой. Скорость вращения шпинделя станка — не более 30 об/мин.

Для устранения овальности посадочных отверстий под гильзы цилиндров применяют комбинированную развертку, устанавливаемую в обрабатываемые гнезда заходной частью и имеющую привод как от шпинделя радиальносверлильного станка 2Н55, так и ручной при тонком слое снимаемого металла.

Обрабатывают верхнее и нижнее отверстия одновременно. Неравномерный износ торцевой поверхности гнезда под бурт гильзы, достигающий более 0,05 мм, устраняют на станке 2Н55 с помощью самоустанавливающейся по оси отверстия зенковки с регулируемым концевым упором. Припуск на обработку принимают, как правило, 0,2 мм. Под гильзу на обработанный торец устанавливают металлическое кольцо.

Износ посадочных отверстий в блоке под нижний поясок гильзы и имеющиеся кавитационные раковины глубинои более 2 мм устраняют .путем растачивания на вертикальном алмазно-расточном станке 278Н нижнего посадочного пояска и запрессовки металлического кольца с готовой канавкой под уплотнение.

С этой целью резцовую голов/ку станка с помощью центрирующего приспособления устанавливают соосно с верхним посадочным пояском, после чего приспособление снимают, резцовую головку опускают до уровня нижнего пояска и выполняют расточку гнезда. В пояске остается перемычка толщиной 5 мм для упора металлического кольца при его запрессовке.

Растачивают при 250 об/мин шпинделя и подаче 0,08 мм/об. Затем в перемычке прорезают паз с двух противоположных сторон для установки кольца.

Рис. 51. Блок цилиндров двигателя Д-240 с запрессованным кольцом в нижнее посадочное отверстие.

Наружную поверхность кольца и поверхность гнезда дважды обезжиривают техническим ацетоном. После обезжиривания наносят тонким слоем на поверхность гнезда эпоксидный состав и запрессовывают кольцо до упора в бурт (рис. 51).

Для вклеивания ремонтного кольца состав на основе эпоксидной смолы готовят по следующей рецептуре (в весовых частях) : эпоксидная смола ЭД-6 или ЭД-16— 100, дибутилфталат — 15, полиэтиленполиамин— 10. В отремонтированное гнездо блока цилиндров устанавливают гильзу и проводят отвердевание эпоксидного состава.

После этого гильзу и резиновое уплотнительное кольцо извлекают, зачищают поверхность посадочного места от наплывов эпоксидного состава шлифовальным кругом на машине типа ШР-06.

Восстановление резьбовых соединений. Поврежденные или изношенные резьбовые отверстия восстанавливают установкой резьбовых спиральных вставок. Технология восстановления резьбовых отверстий с применением резьбовых спиральных вставок изложена в главе 6 первого раздела.

При наличии изломанных болтов и шпилек место излома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие диаметром (согласно таблице 27) на всю длину облома.

Затем забивают экстрактор в высверленное отверстие соответствующего номера, на экстрактор надевают специальную гайку и вывинчивают обломок из резьбового отверстия.

После удаления обломанной части шпильки или болта резьба «прогоняется» соответствующим метчиком. При повреждении резьбы устанавливают резьбовую спиральную вставку.

Изношенные втулки распределительного вала заменяют новыми с последующим развертыванием до нормального размера.

Контроль восстановленных блоков цилиндров. Опорную поверхность под бурт гильзы проверяют с помощью приспособления для контроля выточки под гильзу. Разница замеров глубины гнезда в четырех точках должна -быть не более 0,05 мм.

Размеры, овальность и конусность отверстий под гильзы цилиндров, втулки распределительного вала, коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют нутромером.

Соосность коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют приспособлением КИ-4862.

Шероховатость обработанных поверхностей контролируют с помощью образцов шероховатости. Размеры и другие параметры восстановленных блоков цилиндров должны соответствовать установленным требованиям (см. табл. 25).

Ремонт блока цилиндров автомобиля

К слесарным и механическим работам при ремонте блоков цилиндров двигателей относятся подготовка к заварке и обработка после заварки трещин и обломов блока, замена втулок под шейки распределительного вала, обработка отверстий под толкатели клапанов, обработка плоскостей прилегания головок цилиндров, восстановление резьбовых отверстий и др.

Трещины и пробоины в блоках могут возникать в результате Удара, замерзания воды в системе охлаждения, а также резкого охлаждения перегретого двигателя.

Перед заваркой трещину разделывают под углом 120° на глубину 3—4 мм и по ее концам сверлят отверстия 0 3—4 мм. Для разделки трещин в основном применяют пневматическую машинку с абразивным кругом.

Поверхность металла вокруг трещины на 15—20 мм очищают от ржавчины и грязи.

Заварку трещин ведут прерывистым швом с последующей заваркой пропусков в сварных швах.

Трещины, проходящие через нижние перемычки между цилиндрами, восстанавливают заваркой с приваркой прутка на перемычке и постановкой стяжных шпилек на эпоксидной смоле.

На месте пробоины накладывают стальную пластину толщиной 2,0—2,5 мм так, чтобы она перекрывала трещину по периметру на 10—15 мм. После этого пластину обстукивают молотком, чтобы она приняла вогнутую форму для компенсации линейных расширений при сварке, а затем приваривают прерывистым швом.

Для герметизации сварочных швов на них наносится слой эпоксидной композиции. Пробоины можно восстанавливать практически любого размера и характера. После устранения дефектов сваркой рубашку охлаждения блока цилиндров испытывают на стендах на герметичность водой под давлением 4 кг/см2 в течение 2—3 мин.

При ручной холодной электродуговой сварке применяется следующее оборудование: сварочные трансформаторы ТДП-1, ТС-300, -500, ТД-300, -500; сварочные выпрямители ВДГ-301, -302, -303; а также однопостовые сварочные преобразователи и агрегаты ПСО-ЗОЗ-З, ПС-500 и САМ-300-2 (последний может применяться для работы на воздухе и под дождем). В этом агрегате применяется генератор брызгозащитного исполнения.

Трещины на стенках водяной рубашки алюминиевых блоков (и головок) заваривают или заплавляют аргонодуговой сваркой.

По сравнению с другими способами эта сварка обладает рядом преимуществ: надежная газовая защита сварочной ванны от воздействия окружающего воздуха максимально сохраняет химический состав металла сварных соединений; концентрированное действие дуги обеспечивает незначительное коробление детали; отпадает необходимость в прёдваржтельном общем нагреве, что значительно снижает трудоемкость сварочных работ. Для аргонодуговой сварки применяются установки УДГ-301 и -501.

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы увеличенного ремонтного размера, заваркой отверстий с последующим нарезанием резьбы номинального размера или спиральными резьбовыми вставками.

Рис. 1. Спиральная резьбовая вставка (а) и ее установка в отверстие детали (б)

Вставка представляет собой пружинящую спираль, изготовленную из проволоки ромбического сечения (рис. 1). На одном конце спирали загнут технологический поводок, посредством которого вставку заворачивают в предварительно подготовленное отверстие.

Технологический процесс ремонта резьбового отверстия при помощи спиральной вставки включает в себя следующие операции: рассверливание дефектного отверстия до определенного размера, нарезание в нем резьбы, соответствующей размеру спиральной вставки, ввертывание спиральной вставки и обламывание технологического поводка по насечке.

Для ремонта резьбовых отверстий спиральными вставками выпускается специальный комплект, в который, кроме вставок, входит инструмент: сверла, специальные метчики, ключи для заворачивания вставок, бородки для срубания технологического поводка.

Выполнение операций при ремонте отверстий спиральными вставками не представляет особой сложности.

Дефектное отверстие рассверливают, нарезают в нем резьбу под спиральную вставку и при помощи специального ключа вворачивают ее в отверстие, пока последний виток вставки не окажется на 0,5 мм ниже уровня основной поверхности. После этого в отверстие вставляют бородок и срубают технологический поводок.

Так как в свободном состоянии наружный диаметр вставки несколько больше диаметра ремонтируемого отверстия, то после заворачивания в резьбовое отверстие вставка находится в напряженном состоянии и удерживается в отверстии достаточно прочно.

Практика восстановления деталей показала, что способ ремонта дефектных резьбовых отверстий при помощи спиральных резьбовых вставок является эффективным и целесообразным для большинства резьбовых отверстий в корпусных деталях автомобиля.

Исключением являются сильно изношенные резьбовые отверстия, диаметр которых больше наружного диаметра вставки.

Такие отверстия иногда встречаются в блоке цилиндров (под шпильки крепления головки блока), в газопроводе (под шцильку крепления фланца приемной трубы глушителя), в картере сцепления (под болты крепления стартера).

Рис. 2. Комплект приспособлений для ремонта резьбовых отверстий спиральными вставками: 1 — коробка; 2 — метчик М12Х 1.5Д-2-1; 3 — бородок; 4 — сверло 10;5; 5 — метчик М12X 1.5Д-2-11; 6—ключ; 7 — спиральные резьбовые вставки

Ремонт резьбовых отверстий в автомобильных деталях способом постановки спиральных резьбовых вставок по сравнению с ремонтом при помощи резьбовых втулок (ввертышей) или нарезанием новой (ремонтной) резьбы обеспечивает повышение износостойкости резьбовых соединений, исключает возможность заедания ввертываемых деталей, значительно повышает производительность труда и снижает стоимость .ремонта.

Изношенные и деформированные гнезда под вкладыши коренных подшипников восстанавливают в основном двумя способами. В первом случае изношенные поверхности гнезд под вкладыши наплавляют твердым припоем ПМЦ54 или латунью Л62 с помощью ацетилено-кислородной горелки. Толщина наплавляемого слоя 1,5—2,0 мм.

Затем поверхности крышки коренных подшипников фрезеруют или шлифуют на глубину не более 0,3 мм. После этого крышки собирают с блоком цилиндров. Момент затяжки болтов крепления 11 —13 кгс-м для блоков двигателя ЗИЛ-130 и 30—32 кгс-м для ЯМЗ-238.

Далее гнезда коренных подшипников растачивают в линию под номинальный размер на специальных двухшпиндельных горизонтально-расточных станках.

На этих станках растачивание гнезд коренных подшипников ведется одновременно с растачиванием втулок распределительного вала, Одновременное растачивание обеспечивает номинальное расстояние между осями гнезд коренных подшипников и втулками распределительного вала.

Рис. 3. Блок цилиндров двигателя ЗИЛ-130: а — вид спереди; б — разрез по 2-му цилиндру блока

Несоосность расточенных отверстий должна быть не более 0,02 мм для двигателя ЗИЛ-130 на длине блока, а биение расточенных гнезд средних опор относительно крайних допускается не более 0,025 мм для двигателя ЯМЭ-238.

Менее трудоемким и наиболее перспективным способом восстановления гнезд коренных подшипников является способ постановки компенсирующих пластин (под вкладыши), который заключается в следующем.

Перед растачиванием и контролем расточенных блоков цилиндров болты и гайки крепления крышек коренных подшипников должны быть затянуты моментом, соответствующим требованиям технических условий, которые были приведены ранее.

Далее производится одновременное растачивание гнезд коренных подшипников блоков под установку компенсирующих пластин.

После операций контроля и межоперационной мойки в блоках цилиндров и крышках устанавливаются компенсирующие пластины, затем блок подается на сборку.

Компенсирующие пластины устанавливаются в блок так, чтобы усик вкладыша входил в паз пластины и она выступала над плоскостью разъема блока цилиндров И крышки.

Пластины изготавливаются штамповкой из ленты высокой точности, материал — сталь 50. Толщина пластины 0,3 мм для двигателей ЯМЭ-238 и 0,25 мм для ЗИЛ-130.

Читать далее: Ремонт шатунов двигателя

– Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

Ремонт блока цилиндров двигателя своими руками

Блок цилиндров является основной деталью двигателя. В нем и на нём находится и крепиться именно то, что мы называем двигателем. Традиционно блок цилиндров изготавливался из чугуна, теперь все чаще стали применять алюминий.

Что будем ремонтировать в блоке цилиндров?

Технология ремонта блока цилиндров, в основе своей, требует применения специализированных станков для расточки или хотингования. Хотя, в некоторых случаях, осуществляя ремонт блока цилиндров двигателя своими руками, можно применять и ручную хотинговальную головку для электродрели.

Ремонт головки блока цилиндров, или замену прокладки ГБЦ, частично тоже можно отнести к ремонту блока цилиндров. Но, речь пойдёт конкретно именно о ремонте блока цилиндров.

Как квалифицированные профессионалы, мы прекрасно понимаем, что прежде, чем браться за молоток, нужно разобраться по какой детали стучать будем. То есть речь идет о традиционных неисправностях, при которых ремонт блока цилиндров просто необходим.

Износ поверхностей цилиндров. Это основной, но не единственный дефект. Ремонт цилиндров, как правило, сводится к расточке и хотингованию цилиндра. Таким образом, убирается эллипсность, возникающая от особенностей работы поршней, удаляются царапины и задиры поверхности цилиндров.

Сильный износ цилиндра может происходить из-за большого осевого зазора в упорном подшипнике коленвала. Самым частым считается «естественный» износ поверхности цилиндра. Он происходит в итоге длительной эксплуатации в нормальном режиме. Проявляется в верхней части цилиндра в зоне ВМТ (верхней мертвой точки) в момент прихода в нее поршня.

Обрыв шатуна. Как правило, обрыв шатуна и следующие за ним сколы и пробоины нижней части цилиндра происходят из-за перегрева шатунного подшипника. Это результат недостаточной смазки подшипника.

Обрыв клапана или разрушение седла приводят к тому, что происходит повреждение в верхней части цилиндра. В этом случае на поверхности цилиндра появляются задиры или забои.

Трещины в гильзе. Этот дефект встречается редко, но он имеет место быть. Причиной этой трещины может послужить чрезмерная или неправильная затяжка болтов ГБЦ.

Зачастую задиры поверхности цилиндра являются прямым следствием перегрева двигателя. Во всех перечисленных случаях требуется ремонт цилиндров. Мероприятие не из быстрых, и недешёвых. Перечисленные дефекты и неисправности, требующие проводить ремонт блока цилиндров, относятся к числу явных.

Какие неисправности блока цилиндров не видны сразу

Их не видно, но они есть. Не знать об этих неисправностях, означает, что ремонт блока цилиндров двигателя, может перерости в неприятную эпопею. Когда после ремонта блока цилиндров, через десяток тысяч километров, двигатель опять выходит из строя.

Деформация блока. Это может произойти из-за нарушения технологии изготовления блока, когда не было снято внутреннее напряжение. Особенно это относится к чугунным блокам.

Для этого существует такая технология ремонта блока цилиндров, как искусственное старение.

Нагрев блока в определенной температуре и затем механическая обработка: фрезеровка плоскостей, расточка цилиндров и постели коленвала.

Ещё одна причина деформации самого блока цилиндров – неравномерность его нагрева во время эксплуатации.

Ремонт постели подшипников коленвала. Он требуется как из-за естественной деформации, так и из-за перегрева или недостатка смазки коренных подшипников.

На фоне перечисленных неисправностей, срыв шпильки или резьбы болта крепления ГБЦ – мелочь для механика. В этом случае растачивается отверстие и нарезается резьба.

Из перечня всех возможных неисправностей блока цилиндров, можно сделать вывод, что технология ремонта блока цилиндров двигателя в каждом случае может быть разной. Ремонт блока цилиндров своими руками в полном объёме вам вряд ли удастся выполнить на 100% в условиях гаража, так как определенные операции требуют специального оборудования.

Удачи вам в проведении ремонта блока цилиндров своими руками.

МоторИнтех – Наши возможности (Работы по головке блока цилиндров)

Вас интересует выгодная цена на ремонт головки блока цилиндров двигателя? Наиболее доступную стоимость готов предложить вам специализированный центр ООО «МоторИнтех».

Доверять все работы, связанные с двигателем в целом и с ремонтом ГБЦ можно только профессионалам.

Почему? По той простой причине, что без соответствующего опыта и знаний, без профессионального инструмента, мотор так и останется до конца «не долеченным».

Правильная работа ГБЦ — основная составляющая успешной работы двигателя в целом. Наиболее качественный ремонт ГБЦ возможен только при наличии высокотехнологичного оборудования и квалифицированных специалистов.

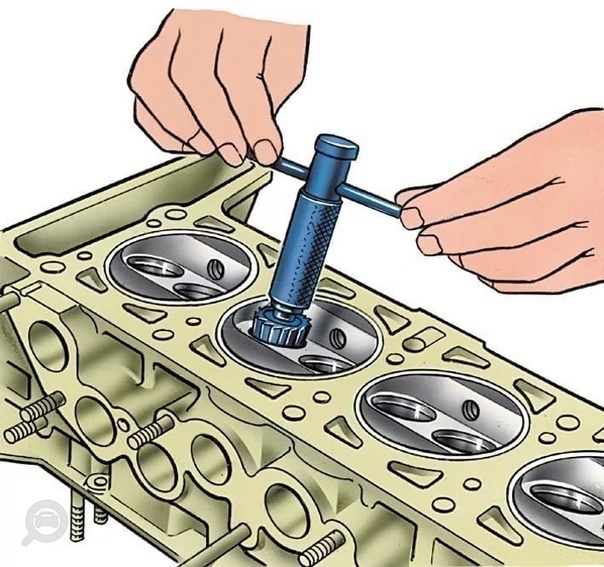

Ремонт ГБЦ включает в себя несколько этапов: подготовительные работы (мойка и опрессовка, разборка и дефектация), ремонт деталей клапанного механизма, ремонт постелей распределительных валов, ремонт резьбовых соединений и отверстий, обработку плоскостей и окончательную сборку.

Подготовительные работы

Любые работы по ремонту ГБЦ начинаются с демонтажа навесного оборудования и технологической мойки. Это позволяет очистить ГБЦ от масляных отложений, продуктов горения и других загрязнений, которые могут скрыть поверхностные дефекты ремонтируемой детали. Первоначальная оценка объема работ и порядок их выполнения в случае обнаружения таких дефектов может значительно изменяться.

Следующий этап подготовки к ремонту — опрессовка ГБЦ, в ходе которой проверяется герметичность рубашки охлаждения, при обнаружении микротрещин, в большинстве случаев ГБЦ подлежит замене.

Опрессовка также проводится после замены прогоревших, износившихся или разрушенных седел клапанов.

Работы по опрессовке выполняются специалистами ООО «МоторИнтех» на специальном оборудовании в условиях максимально приближенных к условиям работы двигателя.

Для дальнейшего определения состояния ремонтируемой головки необходима разборка клапанного механизма и его последующая дефектация.

Даже такая незначительная операция должна выполняться исключительно профессионалами, что гарантирует сохранность разбираемых деталей и возможность дальнейшего их использования.

Дефектация, ремонтируемых ГБЦ, проводится с помощью специального измерительного инструмента. В ходе дефектации определяется объем предстоящих работ по ремонту ГБЦ.

Ремонт деталей ГБЦ

После проведения подготовительных работ производится замена изношенных и деформированных деталей новыми. При отсутствии заводских направляющих втулок клапанов, таковые могут быть изготовлены в нашем специализированном центре ООО «МоторИнтех» из аналогичных сплавов. Всегда заменяются все резиновые детали, прокладки и сальники.

Наибольшую сложность представляет собой восстановление распределительных валов ГБЦ и их постелей.

Дефекты, возникающие при неправильной эксплуатации двигателя, (работа без смазки, перегрев двигателя) приводят к деформации распределительных валов и износу опорных шеек и кулачков, образованию задиров, глубоких царапин и рисок как на самих валах, так и на их постелях, что может привести к необратимым последствиям вплоть до выхода из строя всего двигателя.

Современные технологии ремонта в большинстве случаев позволяют восстанавливать изношенные поверхности постелей и распределительные валы, продлевая тем самым срок службы ГБЦ. Исключение составляют полые облегченные распределительные валы, которые при любых повреждениях подлежат обязательной замене.

Если у Вас возникли проблемы, связанные с восстановлением Распредвалов и постелей РВ, обращайтесь в наш специализированный центр ООО «МоторИнтех», и мы качественно и быстро решим ваши проблемы.

Следующий этап заключается в восстановлении всевозможных резьбовых и крепежных элементов, резьб свечных колодцев, а на дизельных головках блока отверстий форсунок и свечей накаливания.

Одной из заключительных операций по ремонту ГБЦ является фрезеровка привалочной плоскости.

Операция сводится к выравниванию плоскости ГБЦ на фрезерном или шлифовальном станках для обеспечения герметичного соединения головки блока цилиндров с блоком цилиндров по всей площади плоскости и исключения возможных утечек технических жидкостей, циркулирующих в каналах систем смазки и охлаждения. Многие заводы-изготовители допускают незначительное уменьшение высоты головки блока цилиндров и выпускают ремонтные прокладки увеличенной толщины.

Перед окончательной сборкой клапанного механизма необходимо обработать седла и фаски клапанов для обеспечения герметичного перекрытия впускных и выпускных каналов во время работы двигателя.

Детали клапанного механизма обрабатываются в специализированном центре ООО «Моторинтех» на современных высокоточных станках, а проверка качества выполненных работ производится на специальных измерительных установках.

В заключение, на некоторых моделях двигателей современных автомобилей необходима ручная регулировка зазоров привода клапанов с помощью измерительных щупов.

Ремонт блока цилиндров и головки блока цилиндров двигателя

Здравствуйте, уважаемые автолюбители! Когда речь идёт об устройстве автомобиля, и при этом говорят, что та или иная деталь, узел или механизм, являются самыми главными, возникает естественный вопрос.

А сможет ли функционировать авто, без неглавных деталей? Наверное, всё же нет главных и неглавных деталей в автомобиле. Каждая выполняет свою функцию, и каждая необходима, коль скоро она есть в конструкции.

Давайте рассмотрим одну из основных частей двигателя – блок цилиндров. Блок цилиндров играет роль корпуса и основы всего двигателя автомобиля. Выполненный в виде цельнолитой детали из чугуна или алюминия, блок цилиндров – это то, в «чём» и на «чём» размещены все составляющие системы, узлы и детали двигателя авто.

Устройство блока цилиндров

Ремонт блока цилиндров — видео

Сверху на блок цилиндров крепится головка блока цилиндров, а его нижняя часть является частью картера двигателя.

Внутри блок цилиндров представляет собой основу (место) для размещения коленвала, цилиндров блока в различном исполнении: либо как части блока, либо как сменными втулками (гильзы).

Корпус блока цилиндров – это проводник для таких важных систем двигателя, как система смазки, система охлаждения. Функциональность этих систем происходит при помощи каналов и технологических отверстий, по которым, в нужном направлении перемещаются, и выполняют свои функции: моторное масло и охлаждающая жидкость.

Как и всё в этом бренном мире, блок цилиндров и его системы, так же выходит из строя и ломается. Ремонт блока цилиндров требуется в случае выхода из строя одной из его составляющих.

Ремонт блока цилиндров двигателя выполняется в соответствии со своими технологическими картами. И отличает ремонт блока от, например, ремонта подвески автомобиля, лишь временная разница выхода из строя тех или иных деталей.

Для каких деталей нужен ремонт в блоке цилиндров

Если вы сейчас ожидаете увидеть полный перечень неисправностей, которые могут произойти с блоком цилиндров и его внутренностями, то этого не будет. Для того, чтобы перечислить все мыслимые поломки, которым требуется ремонт, не хватит одной книги.

Постараемся акцентировать ваше внимание на наиболее характерных неисправностях крупных узлов и деталей. Их не так уж и много, но все эти неисправности требуют большой и кропотливой работы по ремонту блока цилиндров.

В принципе, каждая технологическая операция по ремонту тесно связана с другой. Порой ремонт головки блока цилиндров, тянет за собой перегильзовку или хонингование, замену распредвала и т.д.

- ремонт чугунных блоков цилиндров. В этом случае вы должны понимать, что ремонт своими руками вряд ли удастся выполнить, если только вы не профессиональный сварщик. Причины появления трещин в корпусе блока цилиндров разные: от перегрева двигателя до неправильной затяжки болтов головки блока цилиндров.

Ремонт трещин головки блока цилиндров и блока цилиндров производится методом сварки (как с предварительным прогревом, так и без него). Если поверхность, на которой образовалась трещина, не имеет сложных форм, то ремонт пройдет успешно. Если же нет, то эффективность сварки во многом зависит от мастерства сварщика.

- ремонт головки блока цилиндров – это целый комплекс мероприятий. Сюда может входить и ремонт (замена) распредвала, ремонт постелей распредвала и т.д. Большую часть работ по ремонту головки блока цилиндров придётся проводить при помощи специального оборудования. Т.е. ваша задача будет заключаться лишь в снятии и установке головки блока цилиндров. Остальное, например, хонингование распредвала – дело рук специалистов.

- ремонт цилиндров. В зависимости от характера повреждений (износ, задиры на зеркале цилиндра и т.д.), может быть проведена либо расточка, либо перегильзовка мест.

- обрыв шатуна, обрыв клапана и т.д. – эти неисправности, если они влекут за собой определенные последствия, прямая дорога к капитальному ремонту двигателя.

- трещины в гильзе. Этому дефекту особое внимание. Как правило, он – дело рук человеческих, и происходит из-за несоблюдения технологии затяжки болтов крепления ГБЦ. Например, решили вы заменить прокладку ГБЦ, сделали это, но проигнорировали требования производителя к схеме затяжки или моменту затяжки. Как результат – трещина гильзы.

Существует несколько важных причин, которые приводят к выходу из строя деталей двигателя и самого блока цилиндров.

- перегрев двигателя;

- неисправности в системе смазки двигателя: попадание в масло топлива или охлаждающей жидкости, некачественное масло;

- естественный износ деталей и узлов.

И то, и другое, как правило, происходит из-за невнимательного отношения водителя к режиму эксплуатации автомобиля. Диагностика двигателя проводится не от ТО до ТО, а систематически в процессе эксплуатации. Проверка уровня масла, показания панели приборов, визуальный осмотр.

Даже падение уровня тормозной жидкости является сигналом для водителя к тому, чтобы задуматься, – а куда и почему она уходит.

Вообще, если говорить по большому секрету, то ремонт блока цилиндров – это просто капитальный ремонт двигателя. И вы сами должны понимать, что лучше и эффективнее сделать всё сразу, коль скоро выпала такая оказия, чем с завидной регулярностью снимать и устанавливать ГБЦ и блок.

Хотя, при проведении диагностики неисправностей блока цилиндров, нужно вооружиться калькулятором.

Для чего? А чтобы посчитать, опираясь на существующий порядок цен на запчасти – детали – работу, что для вас окажется выгоднее. Может быть, замена блока или двигателя обойдётся намного дешевле, чем ремонт.

Удачи вам при эксплуатации, диагностике и ремонте двигателя автомобиля.

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2 / Ремонт двигателей

В прошлой статье мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди — сборка шатунно-поршневой группы. Установить поршни с кольцами и шатунами в блок цилиндров — работа не сложная, времени занимает немного — час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.