Карбоновая пленка: плюсы и минусы, особенности и виды материала

Рано или поздно облик новой, горячо любимой вещи все-таки поднадоедает, или изменяется не в лучшую сторону. Поэтому «голову хозяев» в один прекрасный момент посещает идея изменить его, причем лучше почти до неузнаваемости, кардинально. И в этом случае на помощь приходят удобные, практичные материалы — разнообразные пленки, работа с которыми относительно легка и не отнимает много времени. Если говорить только об автолюбителях, то у них уже довольно давно появился свой фаворит — изделие под карбон. Чтобы понять, почему оно быстро завоевало «бешеную» популярность, секрет его привлекательности надо раскрыть. И попутно узнать, что такое карбоновая пленка, оценить ее плюсы и минусы, а также целесообразность оригинальной отделки железного друга данным материалом.

Что такое карбон?

Прежде чем переходить непосредственно к пленочному материалу, в большей мере используемому в тюнинге автомобилей, нужно рассмотреть оригинал — настоящий углепластик, или карбонопластик. Это композит — материал, изготовленный из нескольких видов сырья.

Это композит — материал, изготовленный из нескольких видов сырья.

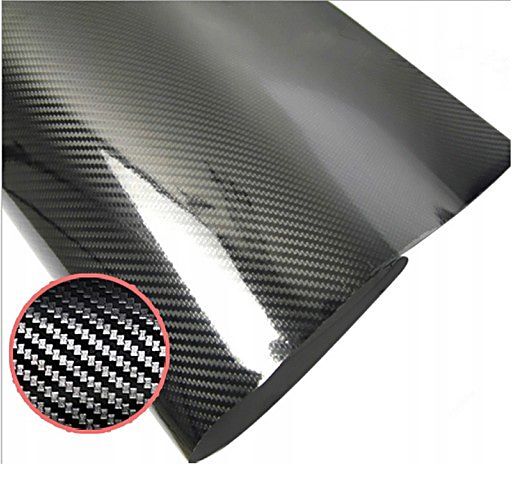

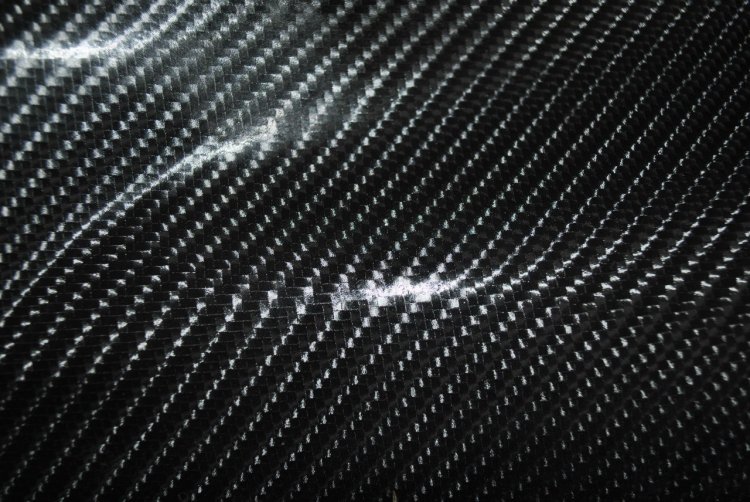

Карбон — это инновационный материал: он представляет собой полотно из углеродных нитей с добавлением эпоксидных смол и каучуковых волокон. Особенность материала — его оригинальная, узнаваемая текстура, причина — уникальное переплетение нитей. Самым популярным вариантом до сих пор остается «елочка».

Сферы применения углепластика

Сейчас карбон используется в тех отраслях, где необходимы материалы эластичные, суперпрочные, но максимально легкие. Например, углепластик стал незаменимым в авиационной и космической промышленности, при производстве протезов. Автомобилестроение — еще одна «сфера деятельности» углепластика. Поскольку материал этот дорогой, используют его только для моделей премиум-класса: из карбона изготавливают ручки АКП, вставки для руля, панелей и другие декоративные элементы.

Спорт — еще одна область применения углепластика. Карбон активно используют для отделки салонов и корпуса гоночных болидов, из него изготавливают основные детали мотоциклов, катеров, снегоходов и т. д. В этом случае основным достоинством материала является сочетание «минимальный вес и легкость». Карбон легче алюминия и стали: на 20% и 40% соответственно. Однако в прочности он не уступает ни одному сплаву.

д. В этом случае основным достоинством материала является сочетание «минимальный вес и легкость». Карбон легче алюминия и стали: на 20% и 40% соответственно. Однако в прочности он не уступает ни одному сплаву.

Недостатки карбона

Его высокая цена — самый существенный минус почти безупречного материала, если говорить о автовладельцах, страстно желающих изменить вид своего «коня». По этой причине тюнинговать автомобиль дорогим карбоном позволить себе могут далеко не все, причем смысла в таких тратах многие владельцы в России попросту не видят. Основание для этих сомнений одно: это другой недостаток натурального материала.

Оригинальный карбон имеет «ахиллесову пяту»: это невозможность противостоять точечному сильному воздействию. Даже небольшой камень, вылетевший из-под колеса едущего автомобиля, способен стать причиной замены карбонопластикового элемента, который при наших «чудесных» (в большинстве регионов) дорогах превратится в очень дорогое удовольствие. Восстановлению поврежденные детали не подлежат.

Еще один огромный минус оригинального карбонопластика — его нелюбовь к солнечным лучам. Если владельцы привыкли оставлять средство передвижения на улице, то вскоре карбоновые детали потеряют первоначальный цвет.

Знакомство с карбоновой пленкой

Желание иметь прекрасное оформление, не нежелание отдавать за относительно хрупкую красоту большую сумму вполне резонно. Поэтому вскоре после углепластика на рынке появилась карбоновая пленка — альтернатива, которая, наоборот, доступна всем. Внешне она практически неотличима от дорогого оригинала, но может быть прозрачной, с характерным рисунком, или цветной. Эта имитация состоит из 3 слоев.

- Клеевая основа. Это основа для материала, ее задача — обеспечивать максимально качественное сцепление с оклеиваемыми поверхностями.

- Декоративный слой. Это практически полная имитация настоящего карбона. У бюджетных образцов разницу в материалах не понять визуально. Дорогие пленки под карбон способны «обмануть» даже при тактильном контакте.

- Защитное покрытие. Оно предохраняет изделие практически от всех механических повреждений, от грязи, осадков.

Поскольку спрос на этот чудо-материал неуклонно растет, на рынке регулярно появляются новые производители. Не вся «новоприбывшая» продукция имеет высокое качество, однако есть фирмы, успевшие создать себе безупречную репутацию. К ним можно с полным правом отнести Hexis, Suntek, 3M, Eclat, Graphjet.

Основы изделий под карбон

Изучение карбоновой пленки на этом не заканчивается, так как в роли ее основы может выступать или винил, или полиуретан. Выбор полимера важен: тип основы влияет на качества (толщину, надежность) материала и на его стоимость.

- Поливинилхлорид. Средняя толщина покрытия — 100 микрон. Этот полимер отличается невысокой ценой, но обратная сторона «медали» — его недолговечность. Виниловое покрытие может относительно быстро выгореть на солнце. К тому же не исключено его пожелтение из-за частого контакта с противогололедными реагентами.

Этот материал прочен, но если все же поверхность была повреждена, переклеивать придется весь элемент. Плюс — быстрое схватывание, не требующее времени на просушку. Средний срок службы «винило-карбона» составляет 3 года.

Этот материал прочен, но если все же поверхность была повреждена, переклеивать придется весь элемент. Плюс — быстрое схватывание, не требующее времени на просушку. Средний срок службы «винило-карбона» составляет 3 года. - Полиуретан. Эти карбоновые изделия новинки, так как «классика» — обычная прозрачная антигравийная защита из ПУ. Толщина таких пленок — от 150 до 300 микрон. Многие уже знакомы с этим материалом, широко применяемым в строительстве. Пленка на полиуретановой основе прочна, в том числе из-за большей толщины. Такие изделия максимально стойки к ультрафиолету, а также к различным механическим повреждениям (даже острыми предметами), поэтому прослужат как минимум 5 лет, максимум — 10. Недостаток у ПУ есть: это высокая цена продукции из-за сложности технологии изготовления. Если сравнивать эти изделия с винилом, то полиуретановая карбоновая пленка обойдется в 4-5 раз дороже.

Еще один минус полиуретана — необходимость оклеивать автомобиль целиком. Этот материал способен пропускать ультрафиолетовое излучение, поэтому изменение цвета лакокрасочного покрытия будет очень заметно, особенно после снятия пленки.

Для чего используется карбоновая пленка?

Из настоящего карбона изготавливается только определенный набор элементов. Для спортивных, гоночных болидов производят большое количество кузовных деталей, для машин в массовом сегменте карбон используют для создания спойлеров, обвесов и декоративных элементов салонов.

Карбоновая пленка в этом случае более универсальна. Ее можно наклеивать на любую часть автомобиля — на кузов, на пластиковые элементы, в том числе и в салоне. Чаще всего автолюбители используют пленку для защиты:

Большинство автомобилистов не забывают оклеить самый «тяжело эксплуатируемый» элемент в салоне — «многострадальную» торпеду.

Карбоновая пленка: плюсы и минусы

Прежде чем принять окончательное решение насчет целесообразности покупки, всегда знакомятся с преимуществами и недостатками материала, причем любого. Карбоновая пленка, которую приобретают для преображения средств передвижения, ноутбуков, смартфонов и мебели, не исключение.

Начинать принято с плюсов, и здесь именно главное достоинство многими воспринимается как недостаток. Речь идет о кардинальном изменении внешнего вида автомобиля. Некоторым владельцам он безумно нравится. Другие автолюбители, наоборот, не в восторге: они считают такое оформление проявлением «дурновкусия».

Преимущества «недокарбона»

Теперь о том, что действительно можно считать плюсами карбоновых пленок. К этой категории относится:

- Защита лакокрасочного покрытия от ультрафиолета.

- Шанс скрыть незначительные дефекты поверхности кузова.

- Простой уход за покрытием. Материал не боится ни «душа», ни автомобильных шампуней.

- Способность защитить автомобиль от различных видов угрозы — от механических повреждений, от мелких камней, песка, осколков стекла и т. д.

- Предохранение кузова от контакта с «агрессивно настроенными» веществами: например, с химикатами, предназначенными для борьбы с гололедом.

- Достаточно долгий срок эксплуатации: высококачественная карбоновая пленка способна служить до 5-7 лет, и не требовать замены или регулярного «латания дыр».

Некоторые изделия умеют самовосстанавливаться.

Некоторые изделия умеют самовосстанавливаться. - Практичность, удобство пленки под карбон. Сюда относится скорость преображения автомобиля (мебели, техники), сравнительная простота работы, а также быстрое снятие материала, который удаляется, не оставляя ни малейшего следа.

Главное же преимущество этих альтернативных изделий — вполне «удобоваримая» цена. Для достижения лучшего результата при оклеивании все-таки рекомендуют использовать профессиональный инструмент. И это можно считать первым минусом данной продукции.

Недостатки пленки под карбон

Второй минус — требование к объекту. Лучше оклеивать новую машину, так как невозможно предсказать, как поведет себя пленочная замена карбона. Она может дать два противоположных результата: либо успешно скрыть имеющиеся недостатки, либо сделать их более заметными.

Другие претензии в большей мере относятся к низкокачественной продукции. Главный из них — недолговечность. Такая карбоновая пленка прослужит недолго: покрытие может преподнести неприятный сюрприз уже через несколько месяцев. Чтобы не столкнуться с подобными изделиями под карбон, лучше отдавать предпочтение пленкам средней либо высокой ценовой категории.

Чтобы не столкнуться с подобными изделиями под карбон, лучше отдавать предпочтение пленкам средней либо высокой ценовой категории.

Виды композитной пленки

Теперь надо рассмотреть карбоновый материал, принимая во внимание именно качество продукции. Разновидностей карбоновой пленки существует несколько. Отличаются они качеством, а значит, и ценой. Самый недорогой вариант — однотонная матовая или глянцевая продукция.

- Изделия, имеющие индекс 2D. Это тоже простая продукция, так как имитацию легко обнаружить при первом же прикосновении к поверхности. Причина — декоративный слой-рисунок, представляющий собой плоскую, двухмерную картинку. Его наносят на стандартную основу — глянцевую или матовую.

- Пленки класса 3D. Они имитируют не только «выразительную внешность» карбона, но и его оригинальную текстуру. Чтобы обеспечить такой эффект, в декоративный слой добавляют рельефные элементы. Результат их «работы» — видимое изменение поверхности при взгляде на материал с разных углов.

- Продукция 4D. Ее без преувеличения можно назвать профессиональной. Если в пленках 3D за объемность отвечают узкие рельефные полоски, то в этих изделиях их заменяют полусферические элементы, позволяющие передать текстуру оригинального карбона максимально точно. Карбон 4D практически невозможно найти в розничной продаже. Его заказывают в специализированных магазинах либо в фирмах, занимающихся тюнингом автомобилей.

Существуют еще 3 разновидности карбоновых пленок — 5D, 6D и 7D. Это самые качественные изделия, покрытые несколькими слоями лака. С одной стороны, такие пленки гарантируют полную защиту поверхностей. Однако из-за стоимости их логичнее приобретать для отделки салонов.

Ни для кого не секрет, что высокому качеству всегда соответствует такая же цена. Сохранить часть денег позволяет практичный способ. Например, детали, которые находятся на виду, декорируют дорогим видом материала — 4-7D. Другие поверхности, менее бросающиеся в глаза, закрывают более дешевыми пленками.

Отдельно надо сказать об отличиях изделий разных производителей. Для 3D-пленок, которые выпускает компания Eclat, характерна более низкая зернистость, даже в сравнении с аналогичной продукцией Graphjet и 3M. Поэтому при выборе рекомендуют всегда знакомиться с демонстрационными образцами. Только так можно объективно оценить вид и текстуру материала.

Как наклеивают карбоновую пленку?

Способов существует два — сухое и влажное оклеивание. Перед операцией обязательно проводят подготовку. Поверхности, на которые будет приклеиваться карбоновая пленка, моют, а затем обезжиривают. В помещении для работы обеспечивают оптимальный температурный режим (от 15 до 20°).

Чтобы минимизировать риск попадания под покрытие пыли или грязи, процедуру рекомендуют проводить в малярной камере. После завершения преображения автомобиля ему необходимо сделать перерыв в работе. На улицу машину лучше «выпустить» только через 24 часа, независимо от вида основы пленки.

Главное, на что необходимо обратить внимание при наклеивании пленки, — корректный раскрой материала. Поэтому перед началом операции определяют общее направление рисунка, так как куски, которые будут «смотреть» в разные стороны, машину не украсят, а, наоборот, «изуродуют».

Поэтому перед началом операции определяют общее направление рисунка, так как куски, которые будут «смотреть» в разные стороны, машину не украсят, а, наоборот, «изуродуют».

Сухой метод

В этом случае пленку во время операции нагревают строительным феном. Цель процедуры — придание ей эластичности. Эта работа достаточно сложна, поэтому ее лучше доверить профессионалам. Противопоказания — сильная коррозия и крупные дефекты кузова.

После тщательной очистки и обезжиривания выбранных участков автомобиля ждут, пока поверхности высохнут. Вырезанные элементы с припуском на загиб (5 мм) примеряют вместе с подложкой, затем избавляются от нее и прикладывают пленку к автомобилю.

Материал аккуратно разглаживают от центра к краям с помощью резинового ракеля (либо широкого, но не металлического шпателя). Пузыри ни в коем случае не прокалывают. После завершения этого этапа нагревают поверхность строительным феном. Подгибы тщательно проклеивают герметиком.

Влажный способ

При наклеивании используют либо мыльный раствор, либо парогенератор. Оба варианта дают шанс избавить поверхности от пыли и грязи, которая помешает сцеплению (адгезии) материалов. Однако мыльный раствор используют чаще.

Оба варианта дают шанс избавить поверхности от пыли и грязи, которая помешает сцеплению (адгезии) материалов. Однако мыльный раствор используют чаще.

После подготовки и примерки деталей переходят к обработке поверхности. Ее опрыскивают мыльным раствором из пульверизатора, потом с заготовки снимают подложку и прикладывают к поверхности, потом, немного натягивая, фиксируют на «законном месте».

Вооружаются ракелем, разглаживают пленку. Если образовались пузыри, то проблемный участок отклеивают, затем этап повторяют. После того как от дефектов удалось избавиться, поверхность прогревают феном, а подгибы аналогично фиксируют герметиком. Сутки — время, которое необходимо дать на высыхание пленочного покрытия.

Существуют еще два способа, позволяющих получить эффект, который называют «под карбон». Аквапечать — процесс, при котором пленка соединяется с поверхностью с помощью давления струи воды. Этот вариант невозможно повторить самостоятельно, зато он дает шанс покрыть пленкой детали любых сложных форм и размеров. Аэрография — второй способ имитации текстуры карбона, но здесь не участвует пленка. Используется большое количество слоев краски, но результат не всегда и не совсем оправдывает ожидания.

Аэрография — второй способ имитации текстуры карбона, но здесь не участвует пленка. Используется большое количество слоев краски, но результат не всегда и не совсем оправдывает ожидания.

Что надо учесть?

Такие операции кажутся совершенно простыми, однако свои особенности есть у любой работы. Перед оклейкой кузова нужно узнать некоторые детали.

- Оптимальное расстояние от фена до поверхности составляет 20 см. Главное — гарантировать равномерный прогрев. Перегрева надо, наоборот, избегать.

- После завершения работы приклеенную пленку еще раз прогревают. Цель — активизация клеевого состава. Поверхность протирают только сухой салфеткой.

- Сушка в среднем занимает сутки, на этот период и лучше ориентироваться. Если возникнет необходимость в мытье автомобиля, то с этой процедурой лучше повременить. «Принять душ» машина сможет лишь спустя неделю после операции.

Нередко для защиты и преображения автомобиля выбирают именно карбоновую пленку, так как она кажется самым подходящим вариантом. Однако если нет уверенности в том, что мастер сможет выполнить оклейку безупречно, то лучше обратиться к профессионалам. В этом случае автовладельца, скорее всего, не разочарует качество работы.

Однако если нет уверенности в том, что мастер сможет выполнить оклейку безупречно, то лучше обратиться к профессионалам. В этом случае автовладельца, скорее всего, не разочарует качество работы.

Простая ли процедура изменение облика машины с помощью карбоновой пленки? Чтобы ответить на этот вопрос, можно самим потренироваться на подходящих (но не автомобильных) поверхностях. Однако для этого необходимо будет купить рулон пленки, длина-минимум у компаний отличается. «По чуть-чуть» этот материал, как правило, не продают.

С ценами на карбоновые пленки можно познакомиться здесь:

Те мастера, что уже сталкивались с такой работой, утверждают, что лучше переложить ее на «плечи» автоателье. Однако тем, кто загорелся этой идеей, не помешает увидеть, как другие «расправляются» с автомобилем. Например, представление о грядущей работе даст этот оцененный ролик:

Была ли статья полезна?Мы хотим стать лучше. Спасибо за мнение!

Спасибо за мнение!

Если вам понравилась статья, пожалуйста, поделитесь ей

Источник

Поделиться

Карбоновая пленка для авто: виды и особенности

Эффектная карбоновая пленка для авто – отличный способ выделиться в потоке, придать автомобилю необычный образ и замаскировать дефекты родного ЛКП по выгодной цене. Сегодня в Москве тюнинг крайне популярен, водителям хочется добиться эффектного и стильного внешнего вида, и автовинил – один из оптимальных способов добиться этого.

Разновидности пленки под карбон

Карбон – это дорогостоящее покрытие из углеродных волокон, которое применяется преимущественно для гоночных болидов и обладает особой структурой. Применяют карбон для достижения лёгкости кузова, идеальных аэродинамических характеристик и высокой прочности. Однако пленка – это только имитация карбонового покрытия, выполненная из винила. Сегодня доступна оклейка авто карбоновой пленкой следующих типов:

2D

Самый доступный вариант, плоский рисунок, который не передает объем и фактуру.

3D

Продвинутая имитация карбона с трехмерной текстурой. Объемный узор достаточно достоверно имитирует карбоновую отделку, изменяется при разных углах освещения, оснащен ощутимым рельефом. Материал является достаточно плотным и хорошо маскирует изъяны поверхности. Такое покрытие авто карбоновой пленкой является оптимальным с точки зрения сочетания цены и качества.

4D

Достоверная имитация карбона. Пленка отличается значительной толщиной, имеет глубокую рельефную фактуру, которая полностью имитирует волокна углерода, формирующие узор. Кроме того, большинство материалов этого типа снабжены дополнительным лаковым покрытием и обладают глянцевой поверхностью, которая смотрится особенно выигрышно.

Главный признак качества – наличие объемной фактуры, которая меняет светоотражающие свойства под разными углами. Если материал не «играет» в лучах света – это самая дешевая вариация на тему карбона, выбирать который не стоит.

Этапы нанесения пленки

Самый распространенный вопрос – как клеить карбоновую пленку на авто? Делать это самостоятельно не рекомендуется, так как неумелое обращение с материалов и нарушение технологий приводят к тому, что и пленка будет испорчена, и автомобиль не получит желаемой оклейки.

Профессиональные мастера выполняют оклейку следующим образом:

-

Каждая деталь кузова тщательно отмывается и обезжиривается. При наличии дефектов и повреждений выполняется грунтовка, так как поверхность должна быть идеально ровной.

- Делается раскройка виниловой пленки, исходя из формы и особенностей обрабатываемой поверхности.

- Выкройка тщательно примеряется и прикладывается к месту оклеивания, мастер должен убедиться, что она «легла» на свое место правильно. Особенно ответственные зоны – капот и крыша, так как это крупные сплошные поверхности, требующие идеальной фактуры.

- Далее поэтапно снимается защитный слой с нижней части пленки и выполняется ее нанесение. Отметим, что профессионалы чаще всего работают «сухим» методом, так как таким образом обеспечиваются меньшие деформации пленки, более точное нанесение. В ходе поклейки поверхность прогревается промышленным феном, чтобы добиться идеального прилегания. Разглаживание выполняется специальными инструментами, при этом руками поверхности не касаются, чтобы не запачкать ее клеем и не повредить.

-

После того, как из-под пленки удален воздух и достигнуто идеальное прилегание к ЛКП автомобиля, винил считается успешно наклеенным.

После выполнения такой процедуры оклеивания машина получит обновленный свежий вид и надежную защиту для родного ЛКП.

Углеродный пленочный резистор. Определение, конструкция, преимущества и недостатки

Углерод определение пленочного резистора

Резистор из углеродной пленки представляет собой тип фиксированного резистор, который использует углеродную пленку для ограничения электрического тока до определенного уровня. Эти типы резисторов широко используются в электронные схемы.

Углерод конструкция пленочного резистора

Резистор из углеродной пленки изготавливается путем размещения

углеродная пленка или углеродный слой на керамической подложке.

углеродная пленка действует как резистивный материал к электрическому

Текущий. Следовательно, углеродная пленка блокирует некоторое количество электрического тока. Текущий. Керамическая подложка действует как изолирующий материал.

к теплу или электричеству. Следовательно, керамическая подложка

не пропускать через них тепло. Таким образом, эти резисторы могут

выдерживать более высокие температуры без каких-либо повреждений.

Текущий. Керамическая подложка действует как изолирующий материал.

к теплу или электричеству. Следовательно, керамическая подложка

не пропускать через них тепло. Таким образом, эти резисторы могут

выдерживать более высокие температуры без каких-либо повреждений.

Металлические заглушки установлены на обоих концах резистивный материал. Выводы из меди соединяются в два конца этих металлических заглушек. Резистивный элемент Резистор из углеродной пленки покрыт эпоксидной смолой для защиты.

Резисторы из углеродной пленки более предпочтительны над углеродом композиционные резисторы, потому что резисторы из углеродной пленки производят меньше шума, чем резисторы из углеродного состава.

Резисторы из углеродной пленки имеют низкий допуск

значение, чем резисторы из углеродного состава. Терпимость

резистор — это разница между нашим желаемым значением сопротивления

(200 Ом)

и фактическое изготовленное значение сопротивления (202,3 Ом).

углеродные пленочные резисторы доступны в диапазоне от 1 Ом (один

Ом) до 10 МОм (десять мегаом).

Терпимость

резистор — это разница между нашим желаемым значением сопротивления

(200 Ом)

и фактическое изготовленное значение сопротивления (202,3 Ом).

углеродные пленочные резисторы доступны в диапазоне от 1 Ом (один

Ом) до 10 МОм (десять мегаом).

В углеродный пленочный резистор, желаемое значение сопротивления может быть достигается либо уменьшением толщины углеродного слоя, либо разрезая углеродистый металл по спирали вдоль его длина. Этот обычно делается с помощью лазеров. Резка углерода металл останавливается, как только желаемое значение сопротивления полученный.

Углерод пленочный резистор имеет высокий отрицательный температурный коэффициент сопротивления

скорость, с которой сопротивление материала уменьшается с

повышение температуры называется отрицательной температурой

коэффициент сопротивления. Резисторы из углеродной пленки имеют высокую

отрицательный температурный коэффициент сопротивления. Следовательно

сопротивление углеродных пленочных резисторов легко уменьшается с

повышение температуры.

Резисторы из углеродной пленки имеют высокую

отрицательный температурный коэффициент сопротивления. Следовательно

сопротивление углеродных пленочных резисторов легко уменьшается с

повышение температуры.

Сопротивление углеродный пленочный резистор зависит от толщины углеродной пленки слой и ширина среза спиральной углеродной пленки

Сопротивление резистора из углеродной пленки составляет зависит от толщины слоя углеродной пленки и ширины спиральная углеродная пленка

Carbon пленочный слой

Сопротивление резистора из углеродной пленки обратно пропорциональна толщине углеродной пленки слой.

Слой углеродной пленки большой толщины

предоставляет больше места для бесплатного

электронам свободно двигаться. Отсюда возможность бесплатного

столкновение электронов с

атомов мало.

Слой углеродной пленки меньшей толщины

обеспечивает меньше места для свободных электронов. Следовательно

велика вероятность столкновения свободных электронов с атомами.

Поэтому большое количество свободных электронов сталкивается с

атомы. Большое количество свободных электронов, столкнувшихся с

атомы теряют свою энергию в виде тепла и

оставшееся небольшое количество свободных электронов свободно перемещается по

проводящий электрический ток.

Ширина спиральной углеродной пленки

Сопротивление резистора из углеродной пленки обратно пропорциональна ширине разреза спиральной углеродной пленки.

Спиралевидная углеродная пленка, вырезанная большой ширины оказывают меньшее сопротивление электрическому току, поскольку электрический ток должен проходить лишь небольшое расстояние через резистивный путь. Отсюда возможность столкновения свободных электронов с атомами меньше. Поэтому лишь небольшое число свободных электронов сталкиваются с атомами, а остальные большие количество свободных электронов движется свободно.

Большое количество свободных электронов, которые движутся

свободно из одного места в другое место будет нести электрический

Текущий. Поэтому резисторы из углеродной пленки с широкой спиральной

разрез углеродной пленки допускает прохождение большого количества электрического тока.

Поэтому резисторы из углеродной пленки с широкой спиральной

разрез углеродной пленки допускает прохождение большого количества электрического тока.

Спиральная углеродная пленка, вырезанная меньшей ширины обеспечивают большее сопротивление электрическому току, поскольку электрический ток должен пройти большое расстояние через резистивный путь. Отсюда возможность столкновения свободных электронов с атомами высока. Поэтому большое количество свободные электроны сталкиваются с атомами, а остальные мелкие количество свободных электронов движется свободно.

Небольшое количество свободных электронов, которые движутся

свободно из одного места в другое место будет нести электрический

Текущий. Поэтому резисторы из углеродной пленки с узкими

спиральная углеродная пленка допускает только небольшое количество электрического тока

Текущий.

Преимущества и недостатки резистора из углеродной пленки

Преимущества резистора из углеродной пленки

- Создает меньше шума, чем резистор из углеродного состава

- Низкий допуск

- Низкая стоимость

- Широкий рабочий диапазон

Недостатки резистора из углеродной пленки

- Высокий отрицательный температурный коэффициент сопротивления

Применение резистора из углеродной пленки

- RADAR

- Рентген

- Источники питания

Резисторы из углеродной пленки: определение, области применения, работа

Со временем углеродные пленочные резисторы заменили резисторы из углеродного состава благодаря своей портативности и способности обеспечивать гораздо более высокий уровень производительности. Эти типы резисторов можно сравнить с металлической пленкой и пленкой оксида металла, и они широко используются в электронике. Это связано с тем, что они обеспечивают лучшую производительность во многих отношениях, чем углеродный композитный резистор. Тем не менее, пленки из оксида металла используются чаще, потому что они обеспечивают более высокий уровень производительности, чем углеродная пленка. Сегодня вы познакомитесь с определением, применением, функциями, символами, компонентами, схемой, характеристиками, работой, техническими характеристиками и конструкцией углеродно-пленочных резисторов. Вы также узнаете о преимуществах и недостатках углеродно-пленочного резистора.

Эти типы резисторов можно сравнить с металлической пленкой и пленкой оксида металла, и они широко используются в электронике. Это связано с тем, что они обеспечивают лучшую производительность во многих отношениях, чем углеродный композитный резистор. Тем не менее, пленки из оксида металла используются чаще, потому что они обеспечивают более высокий уровень производительности, чем углеродная пленка. Сегодня вы познакомитесь с определением, применением, функциями, символами, компонентами, схемой, характеристиками, работой, техническими характеристиками и конструкцией углеродно-пленочных резисторов. Вы также узнаете о преимуществах и недостатках углеродно-пленочного резистора.

Подробнее: Понятие о углеродном резисторе

Содержание

- 1 Что такое углеродно-пленочный резистор?

- 2 Применение

- 3 Символ

- 4 Компоненты резистора из углеродной пленки

- 4,0,1 Диаграмма:

- 5 Строительство углеродистой пленки

- 05151

5.

5. Строительная пленка. чтобы узнать, как работают углеродные пленочные резисторы:

5. Строительная пленка. чтобы узнать, как работают углеродные пленочные резисторы:- 7.1 Преимущества:

- 7.2 Недостатки:

- 7.3 Подпишитесь на нашу рассылку новостей

- 7.4 Пожалуйста, поделитесь!

Что такое резистор из углеродной пленки?

Резисторы с углеродной пленкой представляют собой резисторы с фиксированным номиналом, которые состоят из керамического или бывшего носителя с тонкой пленкой из чистого углерода вокруг них. Эта тонкая углеродная пленка действует как резистивный материал. В пленке обычно делается спиральный разрез, чтобы углеродная пленка имела правильное сопротивление. При этом длина пути увеличивается, а ширина резистивного элемента уменьшается. Сопротивление этих типов резисторов определяется длиной пути, шириной резистивного элемента, а также толщиной осажденной углеродной пленки.

Когда резистивный элемент образует катушку, эти резисторы имеют индуктивность, которая может повлиять на их работу в радиочастотных цепях. Величина может достигать нескольких мкГн, хотя есть неразрезанные резисторы и их уровень самоиндукции может быть около 0,01 мкГн. емкость может быть около 0,5 пФ.

Чистый углерод используется здесь, чтобы гарантировать, что резисторы из углеродной пленки имеют отрицательный температурный коэффициент, который выше, чем у резисторов из углеродного состава. Значение может находиться в диапазоне от -1×10-4 Ом/°C до -8×10-4 Ом/°C. другие свойства этих типов резисторов включают чистый углерод, меньший шум и т. д.

Подробнее: Понимание резисторов

Области применения

Резисторы из углеродной пленки широко используются в высоковольтных и высокотемпературных устройствах. Они могут работать при напряжении до 15 кВ с номинальной температурой 350 90 149 o 90 150 С, допустимы для пленочных углеродных резисторов. Благодаря этому свойству резисторы из углеродной пленки могут применяться в радарах, рентгеновских лучах и лазерах. Другими словами, резисторы из углеродной пленки применяются в рентгеновских и лазерных устройствах, а также в радиолокационных и сварочных технологиях.

Другими словами, резисторы из углеродной пленки применяются в рентгеновских и лазерных устройствах, а также в радиолокационных и сварочных технологиях.

Обозначение

Компоненты резистора из углеродной пленки

Диаграмма:

Подробнее: Понимание ультраконденсаторов

Изготовление резистора из углеродной пленки достигается путем создания углеродных пленок. Керамический стержень или носитель помещают в среду с высокой температурой и давлением. Кроме того, углеводородный газ, обычно метан или бензол, проходит через стержни при температуре около 1000°С.0149 0

С. При таком уровне температуры углеводородный газ разрушается и на стержнях осаждается тонкая углеродистая пленка. После того, как стержни получены, на стержни надеваются торцевые заглушки для соединения с углеродной пленкой, а значение сопротивления можно уменьшить, сделав спиральный разрез в углероде. После завершения резисторы покрываются смолой для защиты резистивного элемента от манипуляций, влаги и других загрязнений.

Подробнее: Конденсатор

Посмотрите видео ниже, чтобы узнать, как работают резисторы с углеродной пленкой:

Технические характеристики

В таблице ниже приведены типичные показатели производительности для резисторов с углеродной пленкой в качестве ориентира.

| Руководство по производству резисторов из углеродной пленки | ||||

Параметр резистора| Углеродистый пленка.0186 | ± 2%, ± 5%, ± 10%, ± 20% | | ||

| . noise (µV/V) | 20. | |||

| Temperature coefficient (ppm/°C) | ±200 – >±1500 | |||

| Voltage coefficient (%/V) | 0.0005 | |||

| Max resistor температура (°C) | 150 | |||

Преимущества и недостатки резисторов из углеродной пленки

Преимущества:

Преимущества резисторов из углеродной пленки включают:

- Низкий уровень шума

- Низкий допуск

- Низкая стоимость

- Очень маленькая сумма может быть транспортирована

- Широко используется

- Широкий рабочий диапазон

Недостатки:

Несмотря на хорошие преимущества этих типов резисторов, все же имеют место некоторые ограничения.

Этот материал прочен, но если все же поверхность была повреждена, переклеивать придется весь элемент. Плюс — быстрое схватывание, не требующее времени на просушку. Средний срок службы «винило-карбона» составляет 3 года.

Этот материал прочен, но если все же поверхность была повреждена, переклеивать придется весь элемент. Плюс — быстрое схватывание, не требующее времени на просушку. Средний срок службы «винило-карбона» составляет 3 года. Некоторые изделия умеют самовосстанавливаться.

Некоторые изделия умеют самовосстанавливаться.