Теплопроводность алюминия и латуни — Морской флот

Шаг пятый.

Предыдущие шажки можно увидеть здесь.

Достался мне тут недавно бракованный кулер Titan D5TB/Cu35. Все было нормально, но основание не отшлифовано совсем, медный пятак имел частые борозды видимо от отрезного станка глубиной примерно 0,5 мм.

Решено было – отполировать и поставить.

Эффект превзошел все ожидания. Температура, под нагрузкой, упала до 47 градусов.

Как это возможно? Алюминий эффективней меди?

Теплопроводность:

Алюминий 180-200 Вт/м*К

Медь обычная 300-320 Вт/м*К

Плотность:

Рал=2700 кг/м3

Рмед=8940 кг/м3, где Р-плотность

Удельная теплоёмкость:

Алюминий — 880 Дж / кг*К

Медь — 385 Дж / кг*К

видим, что:

· плотность меди выше, чем у алюминия примерно в 3,31 раза

· теплопроводность меди выше, чем у алюминия примерно в 1,66-1,75 раза

· теплоёмкость медного радиатора меньше, чем у алюминиевого примерно в 2,28 раза, при равной массе.

Таким образом, если радиаторы одинаковые по размерам и форме, то выполненный из меди будет в 3,31 раза тяжелее, его теплоемкость будет примерно в 1.44 раз больше чем у алюминиевого. Следовательно, при одинаковой нагрузке медный радиатор нагреется в 1.44 раза меньше. При большей разнице температур между процессорным ядром и радиатором теплообмен проходит эффективнее, следовательно, медный радиатор лучше.

Но на практике, я заменил медный радиатор на алюминиевый и выиграл. Почему?

В данном случае я заменил небольшой, но тяжелый радиатор от Thermaltake Volcano 10, с частыми тонкими ребрами, на вдвое больший радиатор от Titan D5TB/Cu35 с достаточно редкими и толстыми ребрами. Масса радиаторов примерно равна, поэтому теплоемкость алюминиевого радиатора будет больше. Следовательно, нагреваться он будет дольше. Кроме того, сопротивление воздушному потоку меньше из-за большей ширины каналов. Следовательно, через алюминиевый радиатор проходит большее количество воздуха, и он (воздух) забирает больше тепла. Тепловой баланс устанавливается на низшей отметке температуры, так как, во-первых, за единицу времени больше тепла отдается в атмосферу вследствие большего количества проходящего воздуха, а площадь теплообмена у обоих радиаторов примерно равна. А во-вторых, сам радиатор нагревается медленнее вследствие большей теплоемкости, поэтому для достижения равной с медным радиатором температуры алюминиевому требуется больше времени, что усугубляет первое положение. Кроме того, возможно в радиаторе от Thermaltake Volcano 10 образовывались не продуваемые зоны, в которых застаивался теплый воздух.

Основное преимущество меди, большая теплопроводность, в данном случае существенного влияния не оказывает, ввиду слабого воздушного потока вследствие чего и алюминиевый и медный радиаторы успевают равномерно распределить тепло по поверхности своих ребер и, следовательно, единица площади ребер обоих радиаторов отдает воздуху примерно равное количество тепла.

Все, что здесь написано, отражает мою личную точку зрения и не более. Я не старался придерживаться классической терминологии и возможно применил неверные определения, за что прошу строго меня не судить.

Конструктивная критика принимается здесь.

Примеси в медных сплавах

отсюда

Примеси, содержащиеся в меди (и, естественно, взаимодействующие с ней), подразделяют на три группы.

Образующие с медью твердые растворы

К таким примесям относятся алюминий, сурьма, никель, железо, олово, цинк и др. Данные добавки существенно снижают электро- и теплопроводность. К маркам, которые преимущественно используются для производства токопроводящих элементов, относятся М0 и М1. Если в составе медного сплава содержится сурьма, то значительно затрудняется его горячая обработка давлением.

Не растворяющиеся в меди примеси

Сюда относятся свинец, висмут и др. Не влияющие на электропроводность основного металла, такие примеси затрудняют возможность его обработки давлением.

Примеси, образующие с медью хрупкие химические соединения

К этой группе относятся сера и кислород, который снижает электропроводность и прочность основного металла. Наличие серы в медном сплаве значительно облегчает его обрабатываемость при помощи резания.

ПРУЖИННЫЕ СПЛАВЫ НА МЕДНОЙ ОСНОВЕ

ООО ВПО ПромМеталл http://bronza555.ru/

[email protected] +7-903-798-09-70 (звоните!)

Складскую справку можно скачать здесь

ВВЕДЕНИЕ

Пружинные сплавы относятся к особой группе в основном металлических материалов, обладающих кроме обязательных для них высоких механических свойств, получаемых либо холодной пластической деформацией, либо методами дисперсионного упрочнения [1], еще и величиной сопротивления малым пластическим деформациям, или пределом упругости. Читать далее →

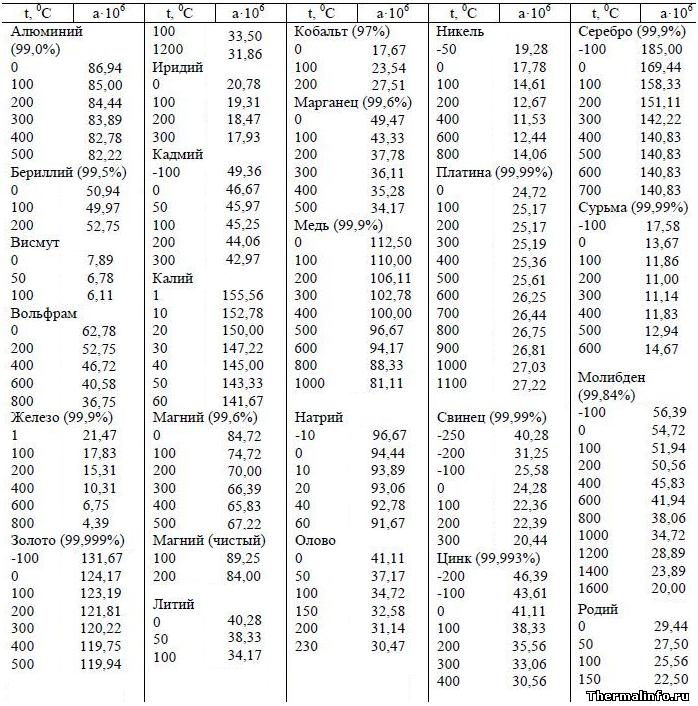

Таблица теплопроводности металлов и сплавов

Температуропроводность металлов

В таблице представлены значения коэффициента температуропроводности чистых металлов в зависимости от температуры. Температуропроводность металлов указана в интервале температуры от -250 до 1600°С в размерности м 2 /с.

Рассмотрены следующие металлы: алюминий, кадмий, натрий, серебро, калий, никель, свинец, кобальт, бериллий, литий, сурьма, висмут, магний, цинк, вольфрам, олово, сурьма, железо, платина, золото, медь, родий, молибден, тантал, иридий.

По значениям температуропроводности в таблице можно выделить металлы с наибольшим и наименьшим значением этого свойства. Наименьшей температуропроводностью обладает такой металл, как висмут, его коэффициент температуропроводности при температуре 50°С равен 6,8 м 2 /с. Температуропроводность чистого серебра равна 158,3 м 2 /с при 100°С. Этот металл имеет наиболее высокое значение этой характеристики.

Следует отметить, что по мере роста температуры металла, величина его температуропроводности уменьшается, за исключением платины и кобальта.

Источник:

Источник:

Промышленные печи. Справочное руководство для расчетов и проектирования. 2–е издание, дополненное и переработанное, Казанцев Е.И. М., «Металлургия», 1975.- 368 с.

Свойства алюминия: плотность, теплопроводность, теплоемкость Al

отсюда

Теплопроводность и плотность алюминия

В таблице представлены теплофизические свойства алюминия Al в зависимости от температуры. Свойства алюминия даны в широком диапазоне температуры — от минус 223 до 1527°С (от 50 до 1800 К).

Как видно из таблицы, теплопроводность алюминия при комнатной температуре равна около 236 Вт/(м·град), что позволяет применять этот материал для изготовления радиаторов и различных теплоотводов.

Кроме алюминия, высокой теплопроводностью обладает также медь. У какого металла теплопроводность больше? Известно, что теплопроводность алюминия при средних и высоких температурах все-таки меньше, чем у меди, однако, при охлаждении до 50К, теплопроводность алюминия существенно возрастает и достигает значения 1350 Вт/(м·град). У меди же при такой низкой температуре значение теплопроводности становится ниже, чем у алюминия и составляет 1250 Вт/(м·град).

Алюминий начинает плавиться при температуре 933,61 К (около 660°С), при этом некоторые его свойства претерпевают значительные изменения.

Значения таких свойств, как температуропроводность, плотность алюминия и его теплопроводность значительно уменьшаются.

Плотность алюминия в основном определяется его температурой и имеет зависимость от агрегатного состояния этого металла. Например, при температуре 27°С плотность алюминия равна 2697 кг/м 3 , а при нагревании этого металла до температуры плавления (660°С), его плотность становится равной 2368 кг/м 3 . Снижение плотности алюминия с ростом температуры обусловлено его расширением при нагревании.

Теплопроводность сплавов меди. Температура плавления латуни и бронзы

Теплопроводность латуни и бронзы

В таблице приведены значения теплопроводности латуни, бронзы, а также медно-никелевых сплавов (константана, копели, манганина и др.) в зависимости от температуры — в интервале от 4 до 1273 К.

Теплопроводность латуни, бронзы и других сплавов на основе меди при нагревании увеличивается. По данным таблицы, наибольшей теплопроводностью из рассмотренных сплавов при комнатной температуре обладает латунь Л96. Ее теплопроводность при температуре 300 К (27°С) равна 244 Вт/(м·град).

Также к медным сплавам с высокой теплопроводностью можно отнести: латунь ЛС59-1, томпак Л96 и Л90, томпак оловянистый ЛТО90-1, томпак прокатный РТ-90. Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Медным сплавом с наименьшей теплопроводностью является марганцовистая бронза — ее коэффициент теплопроводности при температуре 27°С равен 9,6 Вт/(м·град).

Теплопроводность цветных металлов и технических сплавов

ВПО ПромМеталл (бронза, латунь, медь) +7-903-798-09-70 Александр Иванович

складскую справку скачать можно здесь

отсюда

В таблице представлены значения теплопроводности металлов (цветных), а также химический состав металлов и технических сплавов в интервале температуры от 0 до 600°С.

Цветные металлы и сплавы: никель Ni, монель, нихром; сплавы никеля (по ГОСТ 492-58): мельхиор НМ81, НМ70, константан НММц 58,5-1,54, копель НМ 56,5, монель НМЖМц и К-монель, алюмель, хромель, манганин НММц 85-12, инвар; магниевые сплавы (по ГОСТ 2856-68), электрон, платинородий; мягкие припои (по ГОСТ 1499-70): олово чистое, свинец, ПОС-90, ПОС-40, ПОС-30, сплав Розе, сплав Вуда. Читать далее →

Существует и другой способ перемещения тепла (теплопередачи). Он возможен не только в подвижной среде (жидкости и газе), но и в твердых телах. Тепло может перемещаться по телу и через него к другому предмету без перемещения частей этого тела относительно друг друга, т.е. без перемещения вещества. Такой способ носит название теплопроводности.

Различные вещества по-разному проводят тепло. Лучшие проводники тепла — металлы (особенно серебро, медь). Хуже всего проводят тепло теплоизоляторы — воздух, войлок, древесина. Плохая теплопроводность воздуха используется в наших домах — слой воздуха между двойными стеклами окон является прекрасным теплоизолятором.

Таблица теплопроводности

(сравнение чисел характеризует относительную скорость передачи тепла каждым материалом)

| Вещество | Коэффициент теплопроводности |

| Серебро | 428 |

| Медь | 397 |

| Золото | 318 |

| Алюминий | 220 |

| Латунь | 125 |

| Железо | 74 |

| Сталь | 45 |

| Свинец | 35 |

| Кирпич | 0,77 |

| Вода | 0,6 |

| Сосна | 0,1 |

| Войлок | 0,057 |

| Воздух | 0,025 |

Закупка кофемашин кофемашины saeco с доставкой кофе.

Теплопроводность сплавов меди. Температура плавления латуни и бронзы

Теплопроводность латуни и бронзы

В таблице приведены значения теплопроводности латуни, бронзы, а также медно-никелевых сплавов (константана, копели, манганина и др.) в зависимости от температуры — в интервале от 4 до 1273 К.

Теплопроводность латуни, бронзы и других сплавов на основе меди при нагревании увеличивается. По данным таблицы, наибольшей теплопроводностью из рассмотренных сплавов при комнатной температуре обладает латунь Л96. Ее теплопроводность при температуре 300 К (27°С) равна 244 Вт/(м·град).

Также к медным сплавам с высокой теплопроводностью можно отнести: латунь ЛС59-1, томпак Л96 и Л90, томпак оловянистый ЛТО90-1, томпак прокатный РТ-90. Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Медным сплавом с наименьшей теплопроводностью является марганцовистая бронза

Теплопроводность медных сплавов всегда ниже теплопроводности чистой меди при прочих равных условиях. Кроме того, теплопроводность медно-никелевых сплавов имеет особенно низкое значение. Самым теплопроводным из них при комнатной температуре является мельхиор МНЖМц 30-0,8-1 с теплопроводностью 30 Вт/(м·град).

| Сплав | Температура, К | Теплопроводность, Вт/(м·град) |

|---|---|---|

| Медно-никелевые сплавы | ||

| Бериллиевая медь | 300 | 111 |

| Константан зарубежного производства | 4…10…20…40…80…300 | 0,8…3,5…8,8…13…18…23 |

| Константан МНМц40-1,5 | 273…473…573…673 | 21…26…31…37 |

| Копель МНМц43-0,5 | 473…1273 | 25…58 |

| Манганин зарубежного производства | 4…10…40…80…150…300 | 0,5…2…7…13…16…22 |

| Манганин МНМц 3-12 | 273…573 | 22…36 |

| Мельхиор МНЖМц 30-0,8-1 | 300 | 30 |

| Нейзильбер | 300…400…500…600…700 | 23…31…39…45…49 |

| Латунь | ||

| Автоматная латунь UNS C36000 | 300 | 115 |

| Л62 | 300…600…900 | 110…160…200 |

| Л68 латунь деформированная | 80…150…300…900 | 71…84…110…120 |

| Л80 полутомпак | 300…600…900 | 110…120…140 |

| Л90 | 273…373…473…573…673…773…873 | 114…126…142…157…175…188…203 |

| Л96 томпак волоченый | 300…400…500…600…700…800 | 244…245…246…250…255…260 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 300…600…900 | 84…120…150 |

| ЛМЦ58-2 латунь марганцовистая | 300…600…900 | 70…100…120 |

| ЛО62-1 оловянистая | 300 | 99 |

| ЛО70-1 оловянистая | 300…600 | 92…140 |

| ЛС59-1 латунь отожженая | 4…10…20…40…80…300 | 3,4…10…19…34…54…120 |

| ЛС59-1В латунь свинцовистая | 300…600…900 | 110…140…180 |

| ЛТО90-1 томпак оловянистый | 300…400…500…600…700…800…900 | 124…141…157…174…194…209…222 |

| Бронза | ||

| БрА5 | 300…400…500…600…700…800…900 | 105…114…124…133…141…148…153 |

| БрА7 | 300…400…500…600…700…800…900 | 97…105…114…122…129…135…141 |

| БрАЖМЦ10-3-1,5 | 300…600…800 | 59…77…84 |

| БрАЖН10-4-4 | 300…400…500 | 75…87…97 |

| БрАЖН11-6-6 | 300…400…500…600…700…800 | 64…71…77…82…87…94 |

| БрБ2, отожженая при 573К | 4…10…20…40…80 | 2,3…5…11…21…37 |

| БрКд | 293 | 340 |

| БрКМЦ3-1 | 300…400…500…600…700 | 42…50…55…54…54 |

| БрМЦ-5 | 300…400…500…600…700 | 94…103…112…122…127 |

| БрМЦС8-20 | 300…400…500…600…700…800…900 | 32…37…43…46…49…51…53 |

| БрО10 | 300…400…500 | 48…52…56 |

| БрОС10-10 | 300…400…600…800 | 45…51…61…67 |

| БрОС5-25 | 300…400…500…600…700…800…900 | 58…64…71…77…80…83…85 |

| БрОФ10-1 | 300…400…500…600…700…800…900 | 34…38…43…46…49…51…52 |

| БрОЦ10-2 | 300…400…500…600…700…800…900 | 55…56…63…68…72…75…77 |

| БрОЦ4-3 | 300…400…500…600…700…800…900 | 84…93…101…108…114…120…124 |

| БрОЦ6-6-3 | 300…400…500…600…700…800…900 | 64…71…77…82…87…91…93 |

| БрОЦ8-4 | 300…400…500…600…700…800…900 | 68…77…83…88…93…96…100 |

| Бронза алюминиевая | 300 | 56 |

| Бронза бериллиевая состаренная | 20…80…150…300 | 18…65…110…170 |

| Бронза марганцовистая | 300 | 9,6 |

| Бронза свинцовистая производственная | 300 | 26 |

| Бронза фосфористая 10% | 300 | 50 |

| Бронза фосфористая отожженая | 20…80…150…300 | 6…20…77…190 |

| Бронза хромистая UNS C18200 | 300 | 171 |

Примечание: Температура в таблице дана в градусах Кельвина!

Температура плавления латуни

Температура плавления латуни рассмотренных марок изменяется в интервале от 865 до 1055 °С. Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наибольшую температуру плавления имеет латунь Л96

(1055°С). Среди тугоплавких латуней по данным таблицы можно также выделить: латунь Л90, ЛА85-0,5, томпак оловянистый ЛТО90-1.| Латунь | t, °С | Латунь | t, °С |

|---|---|---|---|

| Л59 | 885 | ЛМц55-3-1 | 930 |

| Л62 | 898 | ЛМц58-2 латунь марганцовистая | 865 |

| Л63 | 900 | ЛМцА57-3-1 | 920 |

| Л66 | 905 | ЛМцЖ52-4-1 | 940 |

| Л68 латунь деформированная | 909 | ЛМцОС58-2-2-2 | 900 |

| Л70 | 915 | ЛМцС58-2-2 | 900 |

| Л75 | 980 | ЛН56-3 | 890 |

| Л80 полутомпак | 965 | ЛН65-5 | 960 |

| Л85 | 990 | ЛО59-1 | 885 |

| Л90 | 1025 | ЛО60-1 | 885 |

| Л96 томпак волоченый | 1055 | ЛО62-1 оловянистая | 885 |

| ЛА67-2,5 | 995 | ЛО65-1-2 | 920 |

| ЛА77-2 | 930 | ЛО70-1 оловянистая | 890 |

| ЛА85-0,5 | 1020 | ЛО74-3 | 885 |

| ЛАЖ60-1-1 | 904 | ЛО90-1 | 995 |

| ЛАЖМц66-6-3-2 | 899 | ЛС59-1 | 900 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 892 | ЛС59-1В латунь свинцовистая | 900 |

| ЛАНКМц75-2-2,5-0,5-0,5 | 940 | ЛС60-1 | 900 |

| ЛЖМц59-1-1 | 885 | ЛС63-3 | 885 |

| ЛК80-3 | 900 | ЛС64-2 | 910 |

| ЛКС65-1,5-3 | 870 | ЛС74-3 | 965 |

| ЛКС80-3-3 | 900 | ЛТО90-1 томпак оловянистый | 1015 |

Температура плавления бронзы

Температура плавления бронзы находится в диапазоне от 854 до 1135°С. Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

К бронзам с невысокой температурой плавления можно отнести: БрОЦ8-4, БрБ2, БрМЦС8-20, БрСН60-2,5 и подобные.

| Бронза | t, °С | Бронза | t, °С |

|---|---|---|---|

| БрА5 | 1056 | БрОС8-12 | 940 |

| БрА7 | 1040 | БрОСН10-2-3 | 1000 |

| БрА10 | 1040 | БрОФ10-1 | 934 |

| БрАЖ9-4 | 1040 | БрОФ4-0.25 | 1060 |

| БрАЖМЦ10-3-1,5 | 1045 | БрОЦ10-2 | 1015 |

| БрАЖН10-4-4 | 1084 | БрОЦ4-3 | 1045 |

| БрАЖН11-6-6 | 1135 | БрОЦ6-6-3 | 967 |

| БрАЖС7-1,5-1,5 | 1020 | БрОЦ8-4 | 854 |

| БрАМЦ9-2 | 1060 | БрОЦС3,5-6-5 | 980 |

| БрБ2 | 864 | БрОЦС4-4-17 | 920 |

| БрБ2,5 | 930 | БрОЦС4-4-2,5 | 887 |

| БрКМЦ3-1 | 970 | БрОЦС5-5-5 | 955 |

| БрКН1-3 | 1050 | БрОЦС8-4-3 | 1015 |

| БрКС3-4 | 1020 | БрОЦС3-12-5 | 1000 |

| БрКЦ4-4 | 1000 | БрОЦСН3-7-5-1 | 990 |

| БрМГ0,3 | 1076 | БрС30 | 975 |

| БрМЦ5 | 1007 | БрСН60-2,5 | 885 |

| БрМЦС8-20 | 885 | БрСУН7-2 | 950 |

| БрО10 | 1020 | БрХ0,5 | 1073 |

| БрОС10-10 | 925 | БрЦр0,4 | 965 |

| БрОС10-5 | 980 | Кадмиевая | 1040 |

| БрОС12-7 | 930 | Серебряная | 1082 |

| БрОС5-25 | 899 | Сплав ХОТ | 1075 |

Примечание: температуру плавления и кипения других металлов можно найти в этой таблице.

Источники:

- Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники. М.: Атомиздат, 1967 — 474 с.

Классика охлаждения: Часть 1. Термодинамика теплосъёмника

Эта работа была прислана на наш «бессрочный» конкурс статей и автор получил награду – баребон Soltek Qbic EQ3901 и фирменную футболку сайта.

Множество проблем и вопросов возникает ещё в самом начале работы. Многие из них вызваны таким важным узлом системы, как теплосъёмник (ватерблок) центрального процессора. Именно ватерблок принимает на себя тепловой поток от CPU и, в конечном счёте, осуществляет теплообмен с охлаждаемой средой. В чём, собственно, заключается суть этого процесса? Постараемся кратко во всём разобраться с самого начала.

Если тела, заключённые внутри некоторого пространства, имеют различную температуру, то между ними непрерывно происходит обмен тепловой энергией, направленный на выравнивание температур этих тел. Различают три способа теплообмена – теплопроводность, конвекцию и излучение.

Теплообмен теплопроводностью осуществляется путём обмена кинетической энергией поступательного движения молекул или колебательного движения атомов между соприкасающимися телами без перемещения атомов или молекул из одной части в другую и характерен в основном для твёрдых тел. Кроме этого, в металлах перенос тепла осуществляется ещё и свободными электронами. Это и объясняет высокую теплопроводность металлов по сравнению с неметаллическими телами.

В жидких телах и газах теплопроводность заметно проявляется только в тонких слоях. Для жидкостей и газов характерен конвективный теплообмен, где перенос тепла осуществляется самими движущимися и перемешивающимися частицами вещества, имеющими различную температуру. В зависимости от характера движения массы различают свободную и вынужденную конвекцию.

Теплообмен излучением, присущий телам во всех агрегатных состояниях, наблюдается при любых температурах, отличных от абсолютного нуля, и представляет собой сочетание двух одновременно протекающих процессов – излучения и поглощения лучистой энергии.

В общем-то, суть ясна, но вопросы возникают в основном более детальные и практичные: целесообразность использования тех или иных металлов, технология их обработки (или даже плавки), геометрия, теплопроводность и т.д. Не на все вопросы можно ответить с помощью теории, логики или даже расчётов. Практические данные иногда бывают очень далеки от ожидаемых результатов, а то и противоположны им. Как же решить подобную задачу, не прибегая к сложному математическому аппарату?Из теории известно, что направление теплового потока совпадает с направлением наибольшего уменьшения температуры. Отсюда следует, что вектор удельного теплового потока q имеет направление, противоположное направлению вектора градиента температуры, и пропорционален его величине:

q = — λ grad t, (1.1)

где λ – коэффициент пропорциональности, называемый коэффициентом теплопроводности. Его величина определяется из опыта и характеризует способность вещества проводить тепло.

Поскольку коэффициент теплопроводности является одной из важнейших характеристик, влияющих на эффективность охлаждения, обратим внимание на металлы, которые потенциально могут быть использованы для изготовления теплосъёмника. Ознакомившись с соответствующими справочными данными, нетрудно убедиться, что представляющих интерес металлов не слишком много, а доступных или как-то используемых в конструкциях – ещё меньше.

Оставим пока без внимания тот факт, что данные из разных источников несколько разнятся, и возьмем для небольшого анализа таблицу. Частичная выписка из этой таблицы выглядит так (ед. измерения Вт/м*К):

Серебро – 415

Медь – 393

Алюминий – 209

Латунь – 86

Олово – 66

Свинец – 35

То есть, практически это можно представить следующим образом: имеются стержни разных металлов определённой длины и одинакового диаметра. Предположим, что диаметр каждого стержня мал по сравнению с его длиной, и, следовательно, температура ощутимо изменяется только по его длине; во всех точках данного сечения стержня температура может считаться одинаковой. При таком допущении становится несущественной форма сечения (прямоугольник, круг и т.п.).

Если конкретный образец нагревать с одной стороны, то начнёт возрастать температура и на его другом конце. Скорость нагрева до определённой температуры (либо температура за отрезок времени) будет напрямую зависеть от его теплопроводности.

Если судить по цифрам, то теплопроводность меди почти в два раза превышает показатели алюминия, в несколько раз латунь и лишь немного отстаёт от серебра. И всё же возникает вопрос: как это выглядит в реальных градусах и так ли это на самом деле? Чтобы прояснить этот вопрос, были проведены несложные опыты.

Были взяты образцы проволоки из требуемых металлов диаметром 1.5 мм и длиной 120 мм. На одном конце проволоки с помощью ниток плотно крепились датчики температуры. От окружающей среды датчики изолировались двумя слоями ПХВ трубок.

Нагрев образцов производился с помощью паяльника, на конце жала которого имелось специальное отверстие диаметром 3 мм, заполненное припоем. Поскольку характеристики снимались относительно меди, то образцы тестировались попарно, т.е. Cu – Ag, Cu – Al и т.д. При достижении медным образцом температуры 90°C показания фиксировались фотоснимками.

Температурную точку можно взять другую, но при большем нагреве меньше погрешность. Ещё более высокие температуры грозили выходом из строя термосенсоров.

Погрешность HARDCANO 2 после доводки и поверки на образцовом оборудовании была признана удовлетворительной – межканальное различие показаний не более 0.3°C. Данная ошибка является систематической и её не представляет труда исключить из результатов измерений.

Каждая пара тестировалась несколько раз. Усреднённые результаты приведены на диаграмме.

Если сравнивать между собой справочные данные, то, согласно таблицам, отношение теплопроводности меди к алюминию:

393 / 209 = 1.88 (раза)Несложные расчёты по опытным данным (с учётом начального смещения при температуре окружающей среды +25°C) дали:

(90 — 25) / (63.3 — 25) = 1.70 (раза)

Если учесть погрешность измерений, разброс данных различных таблиц, а также локальное повышение температуры в зоне измерения, то результаты очень близкие. Сравнение данных медь – латунь дали соответственно 4.59 и 4.28. С учётом тех же причин, а также разнообразия марок латуни, результаты также близки. Небезынтересные данные появились, когда началось тестирование серебра различных марок. Чтобы не загромождать диаграмму, приведено только три – по одной марке на каждую группу сплавов.

В первую группу входит практически чистое аффинированное серебро, предназначенное для изготовления сплавов и промышленных изделий.

Ср 999.9 (СрА – 0) – Ag не менее 99.999%Ср 999.9 (СрА – 1) – Ag не менее 99.99%

Ср 999.9 (СрА – 2) – Ag не менее 99.98%

Ср 999 – Ag не менее 99.9%

Итак, как показали опыты, теплопроводность серебра превышает медную не менее чем на 15.5%! (Приблизительно такая же цифра упоминалась на одном из форумов).

Интересные данные были получены при тестировании второй группы, в которую входят двухкомпонентные сплавы системы Ag – Cu: СрМ 970, СрМ 960, СрМ 950… СрМ 750, СрМ 500. Цифра, стоящая после буквенного обозначения, указывает на пробу серебра. Так, например, СрМ 875 означает Ag 875 или содержание серебра не менее 87.5% – остальное Cu. К этой системе относятся наиболее распространённые промышленные сплавы серебра, предназначенные для ювелирных изделий, столового серебра, орденов и медалей, а также электрических контактов и пайки.

Выяснилось, что теплопроводность этих сплавов напрямую зависит от содержания серебра, точнее, от процентного соотношения металлов в системе Ag – Cu, что можно отобразить на графике.

Следовательно, каждое замещение меди серебром на 10% даёт увеличение теплопроводности сплава приблизительно на 1.5%. Найти и протестировать легендарный сплав CuSil не удалось, но его состав точно соответствует стандартному припою ПСр 72 (Cu – 28%, Ag – 72%).

Следовательно, каждое замещение меди серебром на 10% даёт увеличение теплопроводности сплава приблизительно на 1.5%. Найти и протестировать легендарный сплав CuSil не удалось, но его состав точно соответствует стандартному припою ПСр 72 (Cu – 28%, Ag – 72%).Следующая группа ПСр – серебряные припои – очень обширна. В отличие от предыдущей системы, теплопроводность этих сплавов по маркировке труднопредсказуема ввиду добавок различных металлов с низкой теплопроводностью. Например, относительно низкий показатель ПСр 40 объясняется большим содержанием цинка и кадмия. Исключение составляют те немногие припои, где подобных добавок минимум или нет вообще. См. Марки серебряных припоев.

Существует и множество других сплавов серебра, но по данной теме интереса они представляют: либо чрезмерно дороги (Ag – Au, Ag – Pd и т.д.), либо имеют относительно невысокую теплопроводность.

Таким образом, можно лишний раз отметить, что понятие теплопроводности как физической величины характеризуется вполне конкретными значениями, чем и следует руководствоваться при выборе металлов и сплавов для изготовления теплосъёмников.

Цель отжига – приведение металла или сплава в равновесное состояние. Отожжённые металлы имеют улучшенные характеристики по части тепло- и электропроводности, однако практического значения при изготовлении теплосъёмников это не имеет, т.к. изменение составляет доли процента. Сравнение двух идентичных образцов меди с той лишь разницей, что один из них был отожжён при 400°C, а другой исходного состояния, т.е. после волочения, разницы вышеописанным методом не обнаружило.

Несколько забегая вперёд, хотелось бы отметить, что и для механической обработки меди, отожжённой или холоднокатаной, существенной разницы нет.Условно назовём эту часть ватерблока именно так, хотя в реальности это может быть не только пластина (круглой, квадратной, прямоугольной и т.д. формы), но и короткий цилиндр (усечённый конус), и ещё многое другое.

Основное назначение пластины – приём тепла от источника нагрева и передача его в охлаждающую среду. В связи с тем, что площадь процессора невелика по отношению к количеству выделяемой им теплоты, пластина исполняет роль распределителя теплового потока, обеспечивающего большую площадь контакта с охлаждающей средой.

В случае с плоской пластиной (рис. 1) значительная часть тепловой энергии распространяется радиально от места нагрева. При более объёмном элементе (рис. 2) тепловой поток несколько вытянут. Так или иначе, распределение температуры в массе металла подчинено определённым законам.Температурным полем называют совокупность мгновенных значений температуры во всех точках рассматриваемого пространства. Таким образом, температурное поле описывает распределение температуры в пространстве на каждый момент времени.

Знание картины распределения теплового потока внутри теплосъёмной пластины было бы весьма полезным при разработке конструкции ватерблока: выборе толщины пластины, её размеров, общей геометрии. Можно ли как-то реально измерить этот поток?

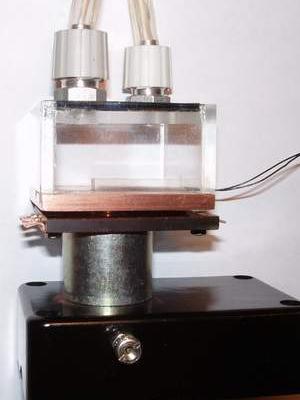

Конечно, измерение температуры во всех точках массы металла затруднительно, но снять распределение потока по поверхности оказалось возможно, для чего и были проведены определённые подготовительные работы и ряд опытов.Для постановки разнообразных экспериментов с медными пластинами различной толщины понадобился стендовый эквивалент центрального процессора.

В качестве нагревательного элемента используется нихром d=0.6 мм, обмотка которого выполнена через изоляцию из слюды на медном сердечнике диаметром 16 мм, имеющим небольшие бортики. В отличие от полупроводникового нагревателя, такое решение позволяет в процессе тестирования частично менять положение испытуемого образца, что может понадобиться в целях уточнения и улучшения прижима, без опасения выхода из строя самого стенда, который несколько минут может работать вообще без охлаждения. В верхней части торец сердечника имеет суженный шлифованный уступ, имитирующий процессор. Его диаметр 12.5 мм, что составляет площадь среднестатистического ядра CPU.

Для предотвращения утечек тепла через боковую поверхность имеется многослойная изоляция из асбеста, закрытая стальным кожухом. Питание стенда осуществляется от стабилизированного источника регулируемого напряжения, что позволяет задавать мощность тепловыделения до 125 Вт.

Точность и повторяемость полученных результатов во многом зависят от правильности выбора точки измерения температуры. В данном случае возможно рассмотрение сердечника как короткого стержня с линейным градиентом температуры, величина которого пропорциональна выделяемой мощности, с одной стороны, и эффективности теплосъёма – с другой.

Для установки датчика температуры сверлилось сквозное отверстие диаметром 2.5 мм перпендикулярно оси сердечника.

Тепловой поток, идущий снизу, обтекает данное отверстие с двух сторон и сходится в своде, толщина которого по отношению к поверхности составляет около 1 мм. В этой верхней точке, а также осевом центре, установлена термопара. Само отверстие закрыто термоизолирующим клином, который прижимает термопару с необходимым усилием к металлу, а также отсекает прямой поток тепла снизу. Контакт датчика окружающим воздухом исключается. Таким образом, проводилось измерение температуры не поверхности, а «ядра» имитатора.

Корпус стендового ватерблока с внешними размерами 62 x 62 x 32 мм и толщиной стенок 4 мм изготовлен из плексигласа. На теплосъёмную пластину корпус приклеивался клеем Н-88. Стыковка ватерблока с нагревателем осуществлялась специальным креплением, прижим – с помощью мощной пружины, сжимаемой винтовой подачей.

Для снятия температуры с пластины независимо от её толщины устроен измерительный канал. Последний представляет собой туннель, дном которого является непосредственно сама тестируемая пластина. Канал проходит от её периферии до точки, находящейся над самым центром имитатора процессора.

Передвигая подключенную к образцовому измерителю на основе В7-38 пружинистую термопару, спай которой упирался только в металлическое основание, мы имеем возможность фиксировать температуру в любой точке. Искажение температурного поля при наложении постороннего тела, каким является термопара, незначительно, т.к. производится измерение температуры металлической поверхности с относительно высокой теплопроводностью, а сам канал изготовлен практически из теплоизолятора.

Общие условия тестирования:

- Размер медных пластин – 62 х 62 мм. Толщина каждого последующего образца приблизительно в два раза больше предыдущего.

- Охлаждение «диагонально-прямоточное», пластины плоские, без перегородок и ребер.

- Площадь охлаждения (с вычетом толщины стенок корпуса) – 54 х 54 мм.

- Внутренний диаметр пластиковых трубок для циркуляции воды – 8 мм. Реальный расход воды через блок, измеренный методом мерной ёмкости, – 80 л./час.

- Теплопроводящая паста – КПТ-8, ЗАО «ХИМТЕК».

- Температура воды на входе помпы около ноля – (0,2 ±0,1)°С.

Для создания и удержания температуры на этом значении помпа устанавливалась в ёмкость с двойными стенками, заполненную водо-ледяной смесью (до 10 кг). Таким образом, до полного таянья льда температура подаваемой жидкости оставалась стабильной и не зависела ни от тепловыделения стенда, ни от окружающей среды. Сама же по себе низкая температура жидкости качественного влияния на результаты тестов не имеет.

Для ясности кратко рассмотрим случай охлаждения тела средой, температура которой меняется со временем по линейному закону. Опыт показывает, что в этом случае температура тела начинает изменяться также по линейному закону, следуя прямой, параллельной прямой изменения температуры среды. Замечателен тот факт, что скорость возрастания (или убывания) температуры среды и охлаждаемого тела одинакова.

Постоянная отставания E в этом случае определяется как время, которое прошло с того момента, когда температура среды была такой, какова в настоящий момент температура тела. В нашем случае имеет место разность температур между CPU и омывающей теплосъёмник водой. Значение температуры процессора в каждый данный момент отличается от температуры среды на независящую от времени величину rE.

Так как тепло во все стороны от места нагрева распространяется равномерно, то расстояние от центра до точки измерения можно принять за радиус окружности, описанной вокруг этого центра.

Результаты тестов большей частью сведены на графике.

Однако для получения адекватных выводов необходим ещё один график – зависимости температуры процессора от толщины пластины, так как температура поверхности пластины, омываемой водой, и температура поверхности имитатора CPU, и тем более его ядра – далеко не одно и то же.

Распределение температуры по площади пластин, даже значительной толщины, не такое равномерное, как можно было ожидать. Перепад между центром нагрева и периферией часто составляет не десятые доли градуса, а несколько (иногда даже десятки) градусов! При данных условиях самая высокая температура «ядра» и центра пластин наблюдалась у более тонких образцов. В определённом плане логично – при увеличении сечения пластины тепло равномернее распределяется по площади и быстрее уходит в охлаждающую среду.

Однако есть существенное примечание: снижение температуры процессора происходит не в прямой зависимости от увеличения толщины основания. Причина всё в той же теплопроводности. Пластину между процессором и охлаждающей средой можно рассматривать как плоскую стенку, температура в которой распределяется не только по радиусу, но и перпендикулярно её плоскости. Тогда тепловой поток, проходящий в единицу времени через единицу поверхности плоской стенки, будет равен:

Q = (λ / b) x (t1 — t2) (1.2)

Таким образом, в плоской стенке распределение температуры подчиняется линейному закону и зависит от толщины стенки b и от значения температуры на её поверхностях t1 и t2. Тепловой поток, преодолевая толщу металла и не успевая перейти в охлаждающую среду, вызывает повышение температуры непосредственно CPU.

Это хорошо видно при тесте 14.4 мм плиты. Температура её поверхности в осевом центре по существу на десятые доли градуса отличается от остальной площади – распределение тепла практически идеальное. Но при этом темп снижения температуры имитатора CPU упал заметнее, чем при переходах на более тонких образцах.

Элементы, соединённые любым видом припоя, представляют собой многослойную структуру, или ту же самую стенку. Распределение температур в такой стенке пропорционально коэффициенту теплопроводности и обратно пропорционально толщине данного слоя.

Для получения наглядных результатов, характеризующих свойства таких конструктивных элементов, были подготовлены следующие образцы: два отрезка медной проволоки плотно соединялись и паялись широко известным припоем ПОС-61. Общая длина полученного экземпляра составляла 120 мм – то же, что и у одиночных образцов.

Нагрев и измерение производилось с концов различных отрезков и, как видно по снимку, тепло передавалось только через припой. Результат на диаграмме.

Теплопроводящая паста в этом случае даёт положительный эффект, но очень слабый, так как отрезки проволоки имеют круглое сечение и слой пасты получается значительным. Момент вдвойне показателен: в определённых случаях обычный припой ПОС-61 работает достаточно хорошо, а также заметно превосходит теплопроводность любой пасты.

Другой образец – две медные пластины, спаянные тем же припоем по всей плоскости.

По срезу левого угла можно понять технологию изготовления (предварительное лужение, сжатие в разогретом состоянии и последующее охлаждение) и определить толщину пластин – одна 2 мм, другая 1 мм. Результат тестирования такого составного элемента оказался несколько странным, но не бесполезным.

Температурное поле заняло промежуточное место между образцами толщиной в 2 и 4.1 мм, что, в общем, ожидаемо, но при этом температура ядра не изменилась ни на градус по сравнению с одиночной 2 мм пластиной!

Тем не менее, в работоспособности конструктивных элементов, изготовленных методом пайки припоем с низкой теплопроводностью, в дальнейшем будет возможность убедиться.

Итак, сталкиваются два эффекта: с одной стороны, увеличение толщины приводит к более равномерному распределению тепла от процессора по площади основания ватерблока, с другой – возрастает тепловое сопротивление на пути к охлаждающей среде, неоправданно растёт вес (расход металла) изделия. На данном этапе, опираясь на результаты опытов, можно сделать частное определение: толщина основания зависит от линейных размеров теплосъёмника (от которых, в свою очередь, зависит расстояние, на которое необходимо передать тепло).

Если нет необходимости распределять тепло на большое удаление от центра, то толщина может быть минимальной, но не меньше определённой величины. Это связано с тем, что конструкция, воспринимающая нагрузки, должна противостоять различным воздействиям, а именно: прижиму к процессору, возможной коррозии и т.д., а также обеспечивать герметичность и жёсткость. Обычно достаточно 1–1.5 мм.

С увеличением размеров пластины на каждые 10 мм её толщина должна возрастать приблизительно на 1 мм. К примеру, при среднем поперечнике (диаметре) основания 30 мм достаточно толщины основания 3 мм, при 40 мм – 4 мм и т.д.

Следует иметь в виду, что данное определение в большей мере справедливо для процессоров, имеющих собственную крышку, в определённой мере обладающую теплораспределительными свойствами. Если речь идёт об охлаждении процессоров с отрытым ядром, то к этому следует добавить ещё 1 мм. (Например, при размерах основания 60 х 60 мм получаем 6 + 1 = 7 мм.) Однако то, что в целом характерно для ровных пластин с поперечником до 60 мм, неоднозначно для более сложной геометрии.

Предположим, поставлено условие: получить конструкцию теплосъёмника, имеющую эффективную площадь теплоотдачи не менее 40 кв. см. В простейшем варианте это может быть плоская пластина с размерами 60 х 66 мм, без учёта устройства крышки. В этом случае, как мы знаем из опыта, для достижения необходимого эффекта может потребоваться толщина основания до 7–8 мм. Однако, если вместо ровной поверхности основание будет иметь дополнительные элементы рельефа, например рёбра, то его периметр сокращается, причём в различной мере.

Все три варианта имеют одинаковую высоту рёбер – 5 мм. (Размеры пластин указаны под рисунками.) Путём несложного подсчёта легко убедиться, что их площадь также приблизительно равна. При этом размеры радиаторов, за счёт более или менее плотного размещения рёбер, существенно различаются. Различна также и длина пути (отображена красной линией), которую тепловой поток должен преодолеть до границы теплообмена.

Вариант с меньшими размерами (рис. 5) явно предпочтительнее. Он может иметь относительно тонкую пластину, так как нет необходимости распределять тепло на значительный радиус, что ещё более сократит длину теплового пути по сравнению с более крупными образцами (рис. 3, 4).

При рассмотрении вопроса необходимо иметь в виду некоторые факты:

- Температурное поле поверхности пластин является нелинейным, в отличие от потока, направленного перпендикулярно толще пластины. Объясняется это тем, что при увеличении радиуса удаления от центра нагрева увеличивается и длина окружности, описанной вокруг этого центра. Следовательно, площадь, мысленно образованная этой секущей окружностью, имеет квадратичную зависимость.

- В радиусе 3–5 мм от центра нагрева, в зависимости от условий, наблюдается максимальный, но достаточно ровный градиент, лишний раз говорящий о том, что CPU – не точечный источник тепла.

- Наибольший градиент укладывается в расстояние 14–15 миллиметров от центра CPU.

Размеры теплосъёмной пластины, в свою очередь, имеют прямую зависимость от рельефа или площади, которую необходимо получить в соответствии с требованиями. Иначе говоря, чем плотнее может быть выполнен рельеф на единицу площади основания, тем меньших размеров оно может быть.

Собственно максимальный размер ватерблока в сборе ограничивается габаритами процессорного разъема и вариантами крепления. Главное – обеспечить те условия теплообмена, о которых уже говорилось. Следует также заметить, что зависимость температурного поля от мощности процессора прослеживается очень чётко: чем больше тепловыделение, тем больше изгиб характеристик в центральной части.

Тема не будет полностью раскрыта без рассмотрения некоторых вопросов, связанных с конвективным теплообменом, а также закономерностей, установленных для теплоотдачи от твёрдого тела в жидкую (или газообразную) среду. Поскольку в теплосъёмниках циркуляция охлаждающей жидкости носит в основном принудительный характер, дальнейшие вопросы будут рассматриваться с этой точки зрения.

Чтобы получить ответы на последующие вопросы, потребовалась серия опытов соответствующего плана, которые будут рассмотрены в следующей статье: Гидродинамика теплосъёмника.

CONTINENTAL

Ждём Ваших комментариев в специально созданной ветке конференции.

Теплопроводность цветных металлов, теплоемкость и плотность сплавов: таблицы при различных температурах

Теплопроводность цветных металлов и технических сплавов

В таблице представлены значения теплопроводности металлов (цветных), а также химический состав металлов и технических сплавов в интервале температуры от 0 до 600°С.

Цветные металлы и сплавы: никель Ni, монель, нихром; сплавы никеля (по ГОСТ 492-58): мельхиор НМ81, НМ70, константан НММц 58,5-1,54, копель НМ 56,5, монель НМЖМц и К-монель, алюмель, хромель, манганин НММц 85-12, инвар; магниевые сплавы (по ГОСТ 2856-68), электрон, платинородий; мягкие припои (по ГОСТ 1499-70): олово чистое, свинец, ПОС-90, ПОС-40, ПОС-30, сплав Розе, сплав Вуда.

По данным таблицы видно, что высокую теплопроводность (при комнатной температуре) имеют магниевые сплавы и никель. Низкая же теплопроводность свойственна нихрому, инвару и сплаву Вуда.

Коэффициенты теплопроводности алюминиевых, медных и никелевых сплавов

Теплопроводность металлов, алюминиевых, медных и никелевых сплавов в таблице дана в интервале температуры от 0 до 600°С в размерности Вт/(м·град).

Металлы и сплавы: алюминий, алюминиевые сплавы, дюралюминий, латунь, медь, монель, нейзильбер, нихром, нихром железистый, сталь мягкая. Алюминиевые сплавы имеют большую теплопроводность, чем латунь и сплавы никеля.

Коэффициенты теплопроводности сплавов

В таблице даны значения теплопроводности сплавов в интервале температуры от 20 до 200ºС.

Сплавы: алюминиевая бронза, бронза, бронза фосфористая, инвар, константан, манганин, магниевые сплавы, медные сплавы, сплав Розе, сплав Вуда, никелевые сплавы, никелевое серебро, платиноиридий, сплав электрон, платинородий.

Удельное сопротивление и температурный коэффициент расширения (КТР) металлической проволоки (при 18ºС)

В таблице указаны значения удельного электрического сопротивления и КТР металлической проволоки, выполненной из различных металлов и сплавов.

Материал проволоки: алюминий, вольфрам, железо, золото, латунь, манганин, медь, никель, константан, нихром, олово, платина, свинец, серебро, цинк.

Как видно из таблицы, нихромовая проволока имеет высокое удельное электрическое сопротивление и успешно применяется в качестве спиралей накаливания нагревательных элементов множества бытовых и промышленных устройств.

Удельная теплоемкость цветных сплавов

В таблице приведены величины удельной (массовой) теплоемкости двухкомпонентных и многокомпонентных цветных сплавов, не содержащих железа, при температуре от 123 до 1000К. Теплоемкость указана в размерности кДж/(кг·град).

Дана теплоемкость следующих сплавов: сплавы, содержащие алюминий, медь, магний, ванадий, цинк, висмут, золото, свинец, олово, кадмий, никель, иридий, платина, калий, натрий, марганец, титан, сплав висмут — свинец — олово, сплав висмут-свинец, висмут — свинец — кадмий, алюмель, сплав липовица, нихром, сплав розе.

Также существует отдельная таблица, где представлена удельная теплоемкость металлов при различных температурах.

Удельная теплоемкость многокомпонентных специальных сплавов

Удельная (массовая) теплоемкость многокомпонентных специальных сплавов приведена в таблице при температуре от 0 до 1300ºС.

Размерность теплоемкости кал/(г·град).

Теплоемкость специальных сплавов: алюмель, белл-металл, сплав Вуда, инвар, липовица сплав, манганин, монель, сплав Розе, фосфористая бронза, хромель, сплав Na-K, сплав Pb — Bi, Pb — Bi — Sn, Zn — Sn — Ni — Fe — Mn.

Плотность сплавов

Представлена таблица значений плотности сплавов при комнатной температуре.

Приведены следующие сплавы: бронза, оловянистая, фосфористая, дюралюминий, инвар, константан, латунь, магналиум, манганин, монель — металл, платино — иридиевый сплав, сплав Вуда, сталь катаная, литая.

ПРИМЕЧАНИЕ: Будьте внимательны! Плотность сплавов в таблице указана в степени 10-3. Не забудьте умножить на 1000!

Например, плотность катанной стали изменяется в пределах от 7850 до 8000 кг/м3.

Источники:

- Михеев М. А., Михеева И. М. Основы теплопередачи.

- Физические величины. Справочник. А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под ред. И. С. Григорьева, Е. З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Таблицы физических величин. Справочник. Под ред. акад. И. К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Шелудяк Ю. Е., Кашпоров Л. Я. и др. Теплофизические свойства компонентов горючих систем. М.: 1992. — 184 с.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

Что лучше проводит тепло медь или алюминий

Какой же все таки поставить радиатор? Я думаю каждый из нас задавался таким же вопросом придя на рынок или в магазин запчастей, осматривая огромный выбор радиаторов на любой вкус, удовлетворяющий даже самого извращенного привереды. Хочешь двух рядный, трех рядный, побольше, поменьше, с крупной секцией с мелкой, алюминиевый, медный. Вот именно из какого металла изготовлен радиатор и пойдет речь.

Одни считают, что медь. Это своеобразные староверы, так бы назвали их в XVII веке. Да, если взять не новые автомобили XX века, то тогда повсеместно устанавливались медные радиаторы. Не зависимо от марки и модели, была ли это бюджетная микролитражка или тяжеловесный многотонный грузовик. Но есть и другая армия автовладельцев утверждая что радиаторы изготовленные из алюминия лучше медных. Потому как их устанавливают на новые современные автомобили, на сверхмощные двигатели требующие качественного охлаждения.

И что самое интересное они все правы. И у тех и у других есть свои плюсы и естественно минусы. А теперь небольшой урок физики. Самым отличным показателем, на мой взгляд, являются цифры, а именно коэффициент теплопроводности. Если сказать по простому то это способность вещества передавать тепловую энергию от одного вещества другому. Т.е. у нас имеется ОЖ, радиатор из N-ного металла и окружающая среда. Теоретически чем выше коэффициент тем быстрее радиатор будет забирать тепловую энергию у ОЖ и быстрее отдавать в окружающую среду.

Итак, теплопроводность меди составляет 401 Вт/(м*К), а алюминия — от 202 до 236 Вт/(м*К). Но это в идеальных условиях. Казалось бы медь выиграла в данном споре, да это «+1» за медные радиаторы. Теперь кроме всего необходимо рассмотреть собственно конструкцию самих радиаторов.

Медные трубки в основе радиатора, так же медные ленты воздушного радиатора для передачи полученного тепла в окружающую среду. Крупные ячейки сот радиатора позволяют снизить потери скорости воздушного потока и позволяют прокачать большой объем воздуха за единицу времени. Слишком малая концентрация ленточной части радиатора снижает эффективность теплопередачи и увеличивает концентрацию и силу локального нагрева радиатора.

Я нашел два вида радиаторов в основе которых лежат алюминиевые и стальные трубки. Вот еще не маловажная часть, т.к. коэффициент теплопроводности стали очень мал по сравнению с алюминием, всего лишь 47 Вт/(м*К). И собственно только из-за высокой разности показателей, уже не стоит устанавливать алюминиевые радиаторы со стальными трубками. Хотя они прочнее чистокровных алюмишек и снижают риски протечки от высокого давления, например при заклинившем клапане в крышке расширительного бачка. Высокая концентрация алюминиевых пластин на трубках увеличивает площадь радиатора обдуваемого воздухом тем самым увеличивая его эффективность, но при этом увеличивается сопротивление воздушного потока и снижается объем прокачиваемого воздуха.

Ценовая политика же на рынке сложилась таким образом что медные радиаторы значительно дороже алюминиевых. Из общей картины можно сделать вывод что и те и другие радиаторы по своему хороши. Какой же все таки выбрать? Этот вопрос остается за вами.

Вот поэтому я и акцентировал на эти слова.

Вопрос, куда и как применять это понятие. Вот паяльник из алюминия делать нельзя, температуры для пайки не хватит, на одном конце 400гр, а на другом будет 60гр. А медь для этого самое то, её теплоемкость прекрасна, что бы один конец имел температуру 400гр, и на другом 300-350гр. Но вот многие этого не понимают и часто рекомендуют в качестве радиаторов для охлаждения транзисторов и прочее, применять именно медь.

Даже часто читал это в радио-журналах. Когда то это не понимали и промышленники, когда начинали делать мощные транзисторы, но потом разобрались и прекратили применять медные или латунные корпуса, а стали применять материал на основе алюминия или его заменители. Когда то с такой же трудностью сам встретился в начале 70х годов.

Был у меня усилитель на КТ805 (стерео) вот один транзистор сгорел и стаял там КТ805БМ, но у меня такого не было, поставил большой КТ805Б. Так он начал сильно греться, и стал с большим трудом держать мощность при радиаторе 10*10*6см. Занимал место пол усилителя, а на родном била алюминиевая полоска Г-образная 2*3см. Спросил своего друга из конструкторского бюро, почему так, внутри у обоих транзисторов один и тот же кристалл, а держат температуру по разному. На что он ответил, что сам корпус накапливает в себе температуру и не отдает её на радиатор, а в БМ нет этого корпуса и температура быстро рассеивается на алюминиевом радиаторе.

Потом стали делать корпуса, на первый взгляд такие же, как у КТ805Б, но состав на основе алюминия и они стали также меньше нагреваться.. Вот поэтому и нужно применять понятие теплоотдача или теплопроводность правильно.

Извини, что так много написал, но думаю это пригодится, если подобное встретится в жизни. И не только в радио, а просто в жизни. Если сделаешь нагреватель для отопления в доме, то будешь применять именно алюминий, а не медь и латунь. (что я сейчас у себя и применяю в отоплении)

| Автор: | Андрей Бедов [ Пт сен 05, 2014 18:09:28 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Котбазилио, Вы написали абсолютную бредятину с точки зрения термодинамики. Теплопроводность никак не связана с теплопередачей. Эффективность теплопередачи зависит от относительной разности температур двух взаимодействующих тел. В данном случае: «металл с наибольшей разумной теплопроводностью — воздух». | |

| Автор: | Kavka [ Пт сен 05, 2014 20:20:42 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Поддержу автора предыдущей реплики. | |

Теперь к тому, что написал Котбазилио про то что грелось и не грелось, или не так сильно грелось при медном и алюминиевом радиаторе/корпусе.

Во-первых.

Способность вещества проводить тепло характеризуется коэффициентом теплопроводности (удельной теплопроводностью). Численно эта характеристика равна количеству теплоты, проходящей через образец материала толщиной 1 м, площадью 1 м.кв., за единицу времени (секунду) при единичном температурном градиенте. Измеряется в Вт/(м*К). Т.е. Чем больше тепловой энергии способно пропустить вещество, тем больше коэффициент теплопроводности. Тут всё по определению и, надеюсь, никто возражать не будет.

Во-вторых, сами транзисторы могли иметь разные характеристики и банальное падение напряжения на них при замене могло быть разным со всеми вытекающими по закону Ома следствиями.

В третьих. Если взять два одинаковых по площади и форме радиатора из меди и алюминия, то при прочих равных условиях у них будет одинаковая теплоотдача. Потому что теплоотдача зависит от площади и разности температур. А более эффективным будет тот радиатор, материал которого сможет переносить больше тепла от охлаждаемой детали к рассеивающим поверхностям, чтобы разность температур была больше. Т.е. более эффективным будет радиатор из материала с больше теплопроводностью. Чем больше теплопроводность, тем меньше термическое сопротивление. Алюминиевый радиатор может быть холоднее медного, но сам транзистор (кристалл) на алюминиевом радиаторе может нагреться сильнее, чем на медном из-за меньшей интенсивности отвода тепла (большего термического сопротивления радиатора).

Как-то так. Вроде всё логично и нигде не напутал.

| Автор: | Котбазилио [ Пн сен 08, 2014 08:05:45 ] |

| Заголовок сообщения: | Re: Теплопроводность |

Теперь можем сравнить медь и алюминий по этим двум таблицам

Теплоемкость Теплопроводность

Медь 0,385 401

Алюминий 0,903 202—236

Что скажите о таких рассуждениях Теплопроводность

А скажу вот что, если Вы сделаете два паяльника из меди и алюминия, то после 30 минут нагрева их выключите, то медный ещё будет горячим, а алюминиевый уже остынет.

Поэтому и применяют алюминий в кухонной посуде, потому что алюминий быстрей передает тепло для варки продуктов. (хотя многие скажут, что это от экономии)

Проверьте на практике, возьмите транзисторную схему (хоть блок питание) и сначала поставьте алюминиевый радиатор и отрегулируйте мощность на нем, что бы транзистор имел 40гр температуру, потом ничего не меняя в параметрах поставьте медный радиатор и транзистар начнет перегреваться.

Такой пример тоже был в моей практике. В 80е годы стало популярно делать электронное зажигание для машины. Я первый собрал такую схему в своём коллективе и там радиатор применил алюминиевую пластину, мои коллеги стали повторять её но один поставил на медную пластину мощный транзистор, (кто то ему так посоветовал) он начал мне доказывать, что схема нерабочая, потому что постоянно сгорает транзистор, тогда я его спросил, а какой радиатор, конечно медный, сказал он. Вот когда я его убедил сменить на алюминиевый, он даже потом удивился и в нос мне тыкал данные из справочников, что медный радиатор лучше отдает тепло.

Вывод, некоторые понятия, нами понимаются неправильно.

| Автор: | Dick [ Пн сен 08, 2014 09:56:19 ] |

| Заголовок сообщения: | Re: Теплопроводность |

Теперь можем сравнить медь и алюминий по этим двум таблицам

Теплоемкость Теплопроводность

Медь 0,385 401

Алюминий 0,903 202—236

Что скажите о таких рассуждениях Теплопроводность

А скажу вот что, если Вы сделаете два паяльника из меди и алюминия, то после 30 минут нагрева их выключите, то медный ещё будет горячим, а алюминиевый уже остынет.

Для правильного «эксперимента» паяльники должны быть одного веса и иметь одинаковую площадь поверхности

И нагревать их нужно до одинаковой температуры, а не одинаковое время.

Для сравнения эффективности радиаторов площадь их поверхности тоже должна

быть одинаковой.

| Автор: | mrbot [ Вт сен 09, 2014 00:24:24 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| У нас назрел серьезный спор! ) Думаю без экспериментов не обойтись, что скажите? У кого какие предложения? | |

| Автор: | Rtmip [ Вт сен 09, 2014 02:09:09 ] |

| Заголовок сообщения: | Re: Теплопроводность |

Мне в связи с этим интересно понять, почему оверклокеры так любят медь и почему производители кулеров для компа делают свои более дорогие

и эффективные модели либо из меди, либо с медным пятаком? Может кто знает?

| Автор: | Андрей Бедов [ Вт сен 09, 2014 12:17:59 ] |

| Заголовок сообщения: | Re: Теплопроводность |

Ну Вы бы хоть постеснялись такое писать. | |

| Автор: | Котбазилио [ Ср сен 10, 2014 06:01:21 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Да, но главное в алюминии, это то, что нам нужно в радио, это способность быстро отдавать тепло от деталей. У меня есть сковородка (наверное это от космической промышленности) у неё ручка такая же, как и сама сковородка, на первый взгляд просто алюминий, но вот при жарке на ней продуктов, не нужно брать через тряпочку у неё температура комнатная. Пробовал определить где начинается падение температуры и двигая рукой по этой ручке, тепло начинал чувствовать на расстоянии 2см от самой сковороды. Хотя специально нагревал на газе саму ручку, она так же нагревается в том месте, где её грею. То есть имеет свойства тоже нагреваться, но вот понять, то ли она так быстро отдает тепло, то ли не переносит это тепло, понять не возможно. Но визуально очень похоже на алюминий. | |

| Автор: | Андрей Бедов [ Ср сен 10, 2014 14:33:15 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Это говорит как раз о том, что у ручки ХРЕНОВАЯ теплопроводность. Как и должно быть в этом случае. Если бы ручка была медная, Вы бы её голой рукой, без прихватки, не взяли. С алюминиевым радиатором так же: теплопроводность его ХУЖЕ, чем у меди. Поэтому транзистор горячий, а рёбра радиатора — холодные. Алюминий не «быстрее отдаёт тепло» в окружающую среду, а тупо хреново пропускает его через себя. Неужели по логике непонятно? Тем более уже и цифры приводили в сравнении с медью. А известно, что чем выше температура рёбер — тем ниже температура транзистора, так-как тепло распределяется между транзистором и радиатором равномернее, и результирующая температура такой системы будет ниже. И с более горячих рёбер тепло уходит интенсивнее. Писал же я выше об этом. А Вы начали обвинять изготовителей медных радиаторов в некомпетентности! Уже просто странный разговор какой-то получается. Если не сказать больше. Если бы, допустим, серебро было относительно дёшево, то радиаторы делали бы из него, а не из меди. Потому-что его теплопроводность ещё больше, чем у меди. Серебряная ложка, опущенная в стакан с киплячою водою, нагревается до пальцев за две секунды. Проверял сам, ложка есть такая у бабуськи, а ей досталась от прабабки, дореволюционная! | |

| Автор: | Котбазилио [ Чт сен 11, 2014 11:18:24 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Автор: | Котбазилио [ Вт сен 16, 2014 14:07:06 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Вы написали своё сообщения, не читая моих. Прочтите снова и не будете такое писать — И что-то я сомневаюсь что КТ805 (808 и другие) делали из алюминия когда-то, по моему всегда основание у них было медным — Это Ваши слова. Когда это я писал, что эти транзисторы делали из алюминия? Будьте внимательны, когда апеллируете. | |

| Автор: | Андрей Бедов [ Вт сен 16, 2014 15:54:37 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Я написал свои сообщения, отталкиваясь от ВАШИХ, Котбазилио. Ещё раз говорю, не «рвите жопу», если нечем крыть!  Уже Вам приводили неоднократные примеры из теории и практики. Вы же стараетесь это опровергнуть своим «жизненным опытом». Скажу «по-молодёжному» — забейтесь уже, в своих жалких потугах » кому-то чего-то доказать», что уже и так давно очевидно. «шиза — наш друг», несмотря и с уважением к Вашему возрасту. | |

| Автор: | Котбазилио [ Ср сен 17, 2014 05:23:27 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Автор: | КРАМ [ Ср сен 17, 2014 05:41:21 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Автор: | Котбазилио [ Ср сен 17, 2014 06:46:58 ] |

| Заголовок сообщения: | Re: Теплопроводность |

| Почему то все мои оппоненты не умеют анализировать дискуссию и невнимательно читают сообщения. Я же написал, что новые транзисторы делаются на основе алюминия, но имеют большую цену, потому что этот металл дороже и алюминия и меди, это особый сплав, который и позволяет им передавать большую теплопроводность. В чистом виде алюминий не прочный и механически легко подвержен деформации. Поэтому и в автомобилестроении применяют не чистый алюминий, а силумин. Силуми́н — сплав алюминия с кремнием. Химический состав — 4-22 % Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn, и некоторых других. Некоторые силумины модифицируются добавками натрия или лития. Добавка всего 0,05 % лития или 0,1 % натрия позволяет увеличить содержание кремния в эвтектическом сплаве до 14 %. Сплав Al-Si (силумины) обладают наилучшими литейными свойствами. В двойных сплавах Al-Si эвтектика состоит из твердого раствора и кристаллов практически чистого кремния. В легированных силуминах (АК9ч) помимо двойной эвтектики имеются тройные и более сложные эвтектики. В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Применяются для литья деталей в авто-, мото- и авиастроении (напр. картеров, блоков цилиндров, поршней), и для производства бытовой техники (теплообменников, мясорубок). Рекомендованные сообщенияСоздайте аккаунт или войдите в него для комментированияВы должны быть пользователем, чтобы оставить комментарий Создать аккаунтЗарегистрируйтесь для получения аккаунта. Это просто! ВойтиУже зарегистрированы? Войдите здесь. Сейчас на странице 0 пользователейНет пользователей, просматривающих эту страницу. | |

Таблицы теплопроводимости материалов (металлы, бетон, гранит, дерево и др.)

Взято из: «Примеры и задачи по курсу процессов и аппаратов химической технологии» /под ред. Романкова. Приложение.

Н.И. Кошкин, М.Г. Ширкевич. Справочник по элементарной физике // Издание девятое, М.: «Наука», 1982 г.

Коэффициент теплопроводности металлов

| Металл | Вт/(м•К) |

|---|---|

| Алюминий | 209,3 |

| Бронза | 47-58 |

| Железо | 74,4 |

| Золото | 312,8 |

| Латунь | 85,5 |

| Медь | 389,6 |

| Платина | 70 |

| Ртуть | 29,1 |

| Серебро | 418,7 |

| Сталь | 45,4 |

| Свинец | 35 |

| Серый чугун | 50 |

| Чугун | 62,8 |

Коэффициент теплопроводности других материалов

| Материал | Влажность массовая доля % | Вт/(м•К) |

|---|---|---|

| Бакелитовый лак | — | 0,29 |

| Бетон с каменным щебнем | 8 | 1,28 |

| Бумага обыкновенная | Воздушно-сухая | 0,14 |

| Винипласт | — | 0,13 |

| Гравий | Воздушно-сухая | 0,36 |

| Гранит | — | 3,14 |

| Глина | 15-20 | 0,7-0,93 |

| Дуб (вдоль волокон) | 6-8 | 0,35-0,43 |

| Дуб (поперек волокон) | 6-8 | 0,2-0,21 |

| Железобетон | 8 | 1,55 |

| Картон | Воздушно-сухая | 0,14-0,35 |

| Кирпичная кладка | Воздушно-сухая | 0,67-0,87 |

| Кожа | >> | 0,14-0,16 |

| Лед | — | 2,21 |

| Пробковые плиты | 0 | 0,042-0,054 |

| Снег свежевыпавший | — | 0,105 |

| Снег уплотненный | — | 0,35 |

| Снег начавший таять | — | 0,64 |

| Сосна (вдоль волокон) | 8 | 0,35-0,41 |

| Сосна (поперек волокон) | 8 | 0,14-0,16 |

| Стекло (обыкновенное) | — | 0,74 |

| Фторопласт-3 | — | 0,058 |

| Фторопласт-4 | — | 0,233 |

| Шлакобетон | 13 | 0,698 |

| Штукатурка | 6-8 | 0,791 |

Коэффициент теплопроводности асбеста и пенобетона при различных температурах

(ρa=576кг/м3, ρп=400кг/м3,λ, Вт/(м•К))

| Материал | -18oС | 0oС | 50oС | 100oС | 150oС |

|---|---|---|---|---|---|

| Асбест | — | 0,15 | 0,18 | 0,195 | 0,20 |

| Пенобетон | 0,1 | 0,11 | 0,11 | 0,13 | 0,17 |

Коэффициент теплопроводности жидкости Вт/(м•К) при различных температурах

| Материал | 0oС | 50oС | 100oС |

|---|---|---|---|

| Анилин | 0,19 | 0,177 | 0,167 |

| Ацетон | 0,17 | 0,16 | 0,15 |

| Бензол | — | 0,138 | 0,126 |

| Вода | 0,551 | 0,648 | 0,683 |

| Масло вазелиновое | 0,126 | 0,122 | 0,119 |

| Масло касторовое | 0,184 | 0,177 | 0,172 |

| Спирт метиловый | 0,214 | 0,207 | — |

| Спирт этиловый | 0,188 | 0,177 | — |

| Толуол | 0,142 | 0,129 | 0,119 |

У какого металла теплоотдача выше у чугуна, алюминия, меди или стали. В порядке возрастания.

А что такое в данном случае «теплоотдача»? Теплоотдачей называют конвективный теплообмен между потоками жидкости или газа и поверхностью твёрдого тела. Это один из способов теплопередачи. Но как его измерить? Может, Вы УДЕЛЬНУЮ ТЕПЛОЕМКОСТЬ имеете в виду? Так теплоотдача и удельная теплоемкость — разные вещи.. . Теплоотдача — процесс, как процесс может быть больше или меньше? А удельная теплоемкость — физическая величина, которую можно измерить. Наивысшая удельная теплоемкость у алюминия 0,930 кДж/(кг*К) , затем следует чугун 0,540 кДж/(кг*К) , на последнем месте — медь 0,385 кДж/(кг*К).

Медь и алюминий, чугун на последнем месте.

Медь, алюминий, сталь, чугун.

Коэффициенты теплопроводности материалов Медь (ГОСТ 859-78*) — 407 Вт/м·К° Алюминий (ГОСТ 22233-83) — 221 Вт/м·К° Сталь стержневая арматурная (ГОСТ 10884-81) — 58 Вт/м·К° Чугун — 50 Вт/м·К° htt p://<a rel=»nofollow» href=»http://www.electro-sila» target=»_blank»>www.electro-sila</a>. ru/teplo.htm

Термодинамические расчёты при проектировании выполняют одними из первых. И не думайте, что в КБ и НИИ работают люди с четырьмя классами ЦПШ.

Термодинамические расчёты при проектировании выполняют одними из первых. И не думайте, что в КБ и НИИ работают люди с четырьмя классами ЦПШ.