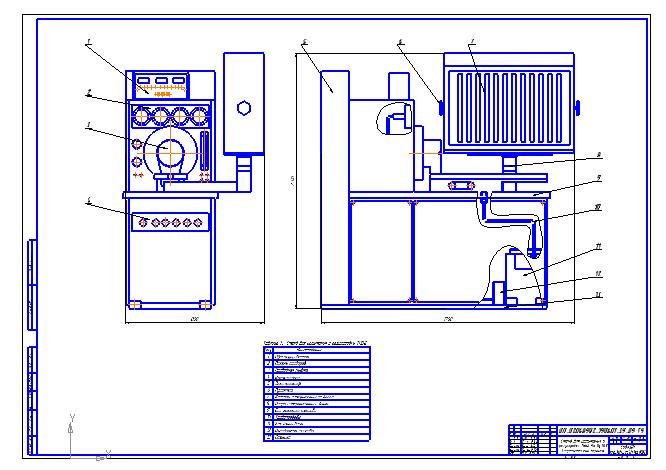

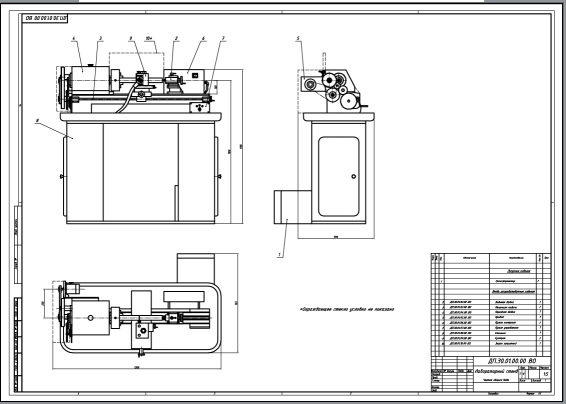

Конструктивная разработка прибора для проверки форсунок дизельных двигателей

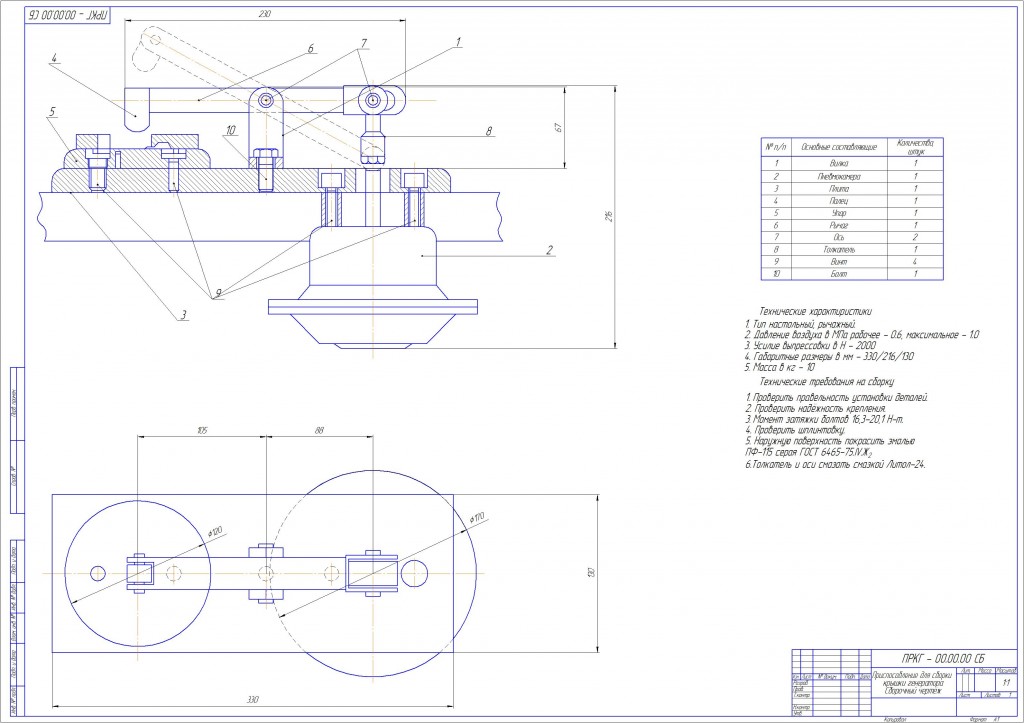

Перечень чертежей:

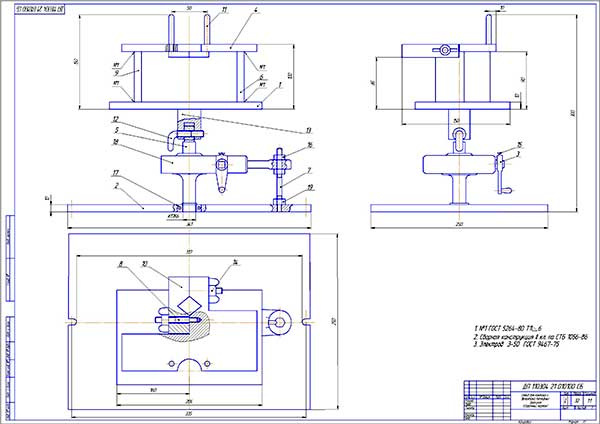

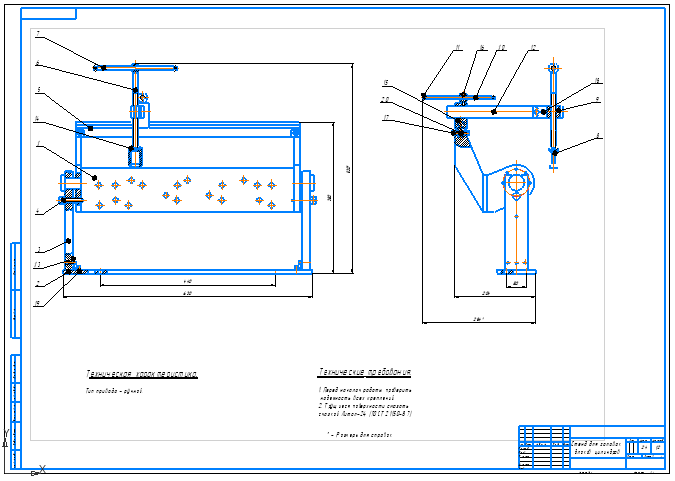

- Общий вид прибора для проверки форсунок дизельных двигателей грузовых автомобилей и автобусов А1 с техническими требованиями: необработанные наружные поверхности прибора покрыть серой эмалью Гр.ГФ20/ЭМ.ПФ-13, и характеристикой:

- Диапазон воспроизводимого давления 0…60 (0…600 )МПа (кгс/см)

- Предел погрешности измерения давления ±1,5 %

- Подача топлива не менее 1800 мм/цикл

- Ёмкость для топлива не менее 0,5 л

- Габаритные размеры не более 380х318х178 мм

- Масса (без топлива ) не более 5 кг

- Количество обслуживающего персонала 1

- Время падения давления после достижения 35 МПа (350 кгс/см) 3 мин

- Скорость измерения 2 изм/цикл

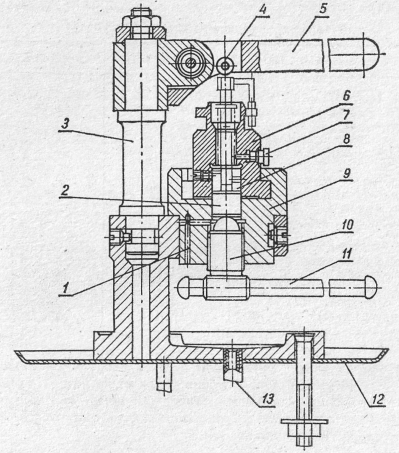

- Деталировочный чертеж корпуса А1 с указанием материалов для изготовления, допусков, посадок и шероховатостей

- Чертеж распределителя формата А1:

- 260 .

.. 285 НВ

.. 285 НВ - Неуказанные радиусы 0,2…5

- 260 .

- Детали А3: корпус двигателя, кожух корпуса двигателя; А4: стенка корпуса двигателя, крышка корпуса двигателя, кулачковый вал:

- Сварка ручная электродуговая выполнена по ГОСТ 5264-80 электродами Э42 ГОСТ 9467-75

- Кромки свариваемых деталей обработать механическим путём не грубее 10 мкм по ГОСТ 2789-73

- Острые кромки притупить

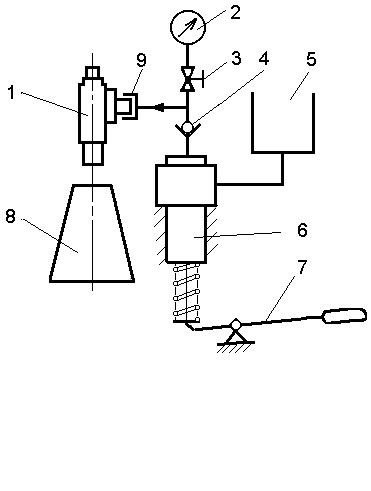

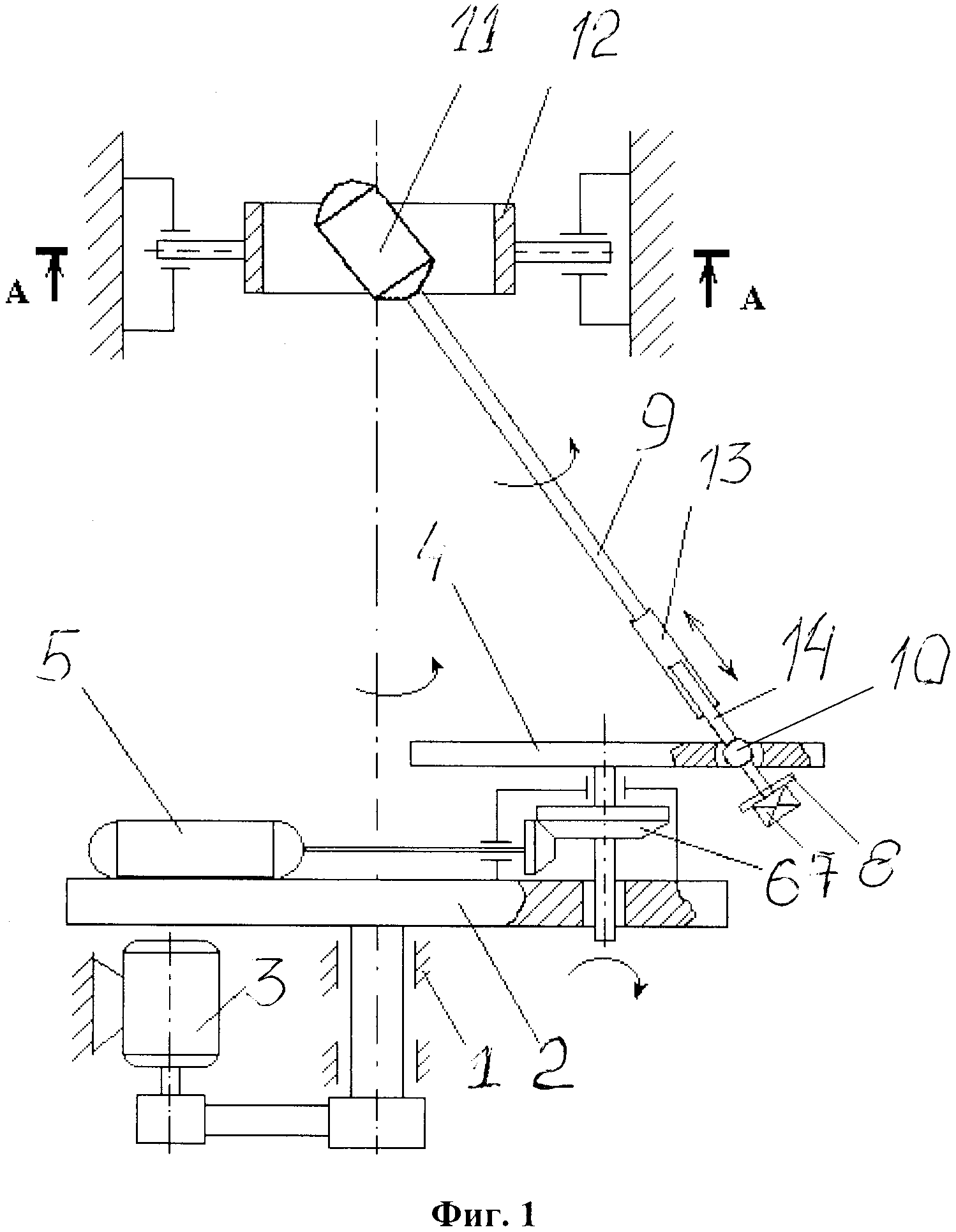

- Схема соединения аппаратуры с указанием основных позиций:

- Манометр

- Бак с топливом (дизельное топливо)

- Насос высокого давления

- Двигатель (ДВС)

- Трубопровод низкого давления

- Корпус прибора для диагностики форсунок

- Асинхронный мотор-редуктор

- Штихпробер

- Трубопровод высокого давления

Дополнительные материалы: прилагается расчетно-пояснительная записка на 15 листах и доклад на 1 листе.

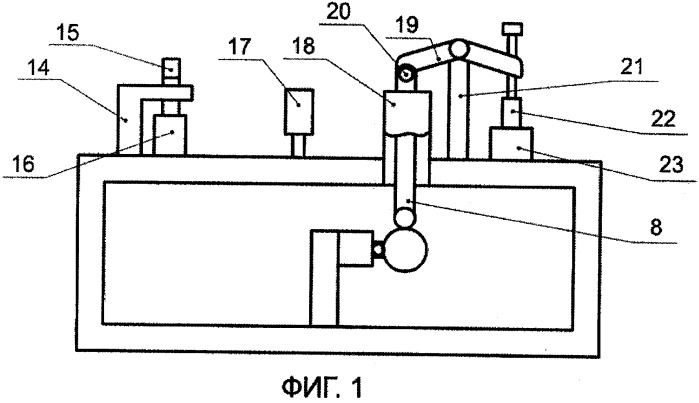

В пояснительной записке выполнено проект стенда для проверки форсунок, предназначенного для диагностики большинства форсунок дизельных двигателей грузовых автомобилей и автобусов.

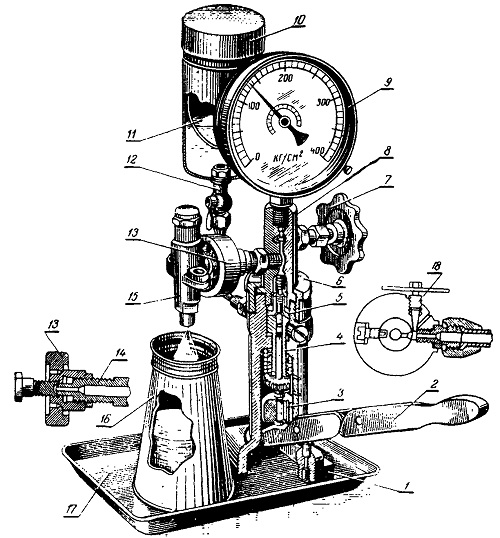

Приведена конструкторская часть. Выполнено описание проектируемого приспособления. Конструкция стенда представляет собой плунжерный насос, который подает под большим давлением топливо к форсунке. Также имеется манометром, при помощи которого осуществляются измерения давления топлива, проходящего через форсунку и штихпробер для замера количества этого топлива. В результате того, что прибор имеет электродвигатель и для работы со стендом не требуется снятие форсунки с двигателя, процесс диагностирования существенно облегчается, плюс ко всему происходит экономия времени.

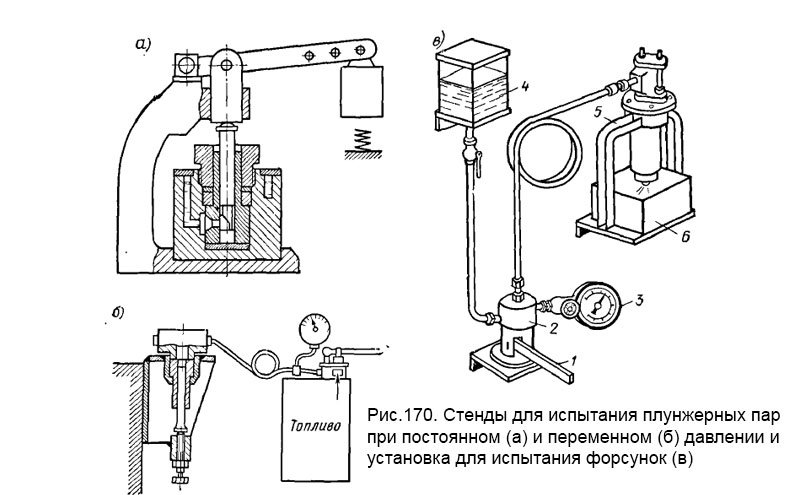

Рассмотрены аналоги проектируемого стенда: Стенд для диагностики форсунок КИ-562. Описаны конструктивные особенности стенда для диагностики форсунок и описание его работы.

Описание работы стенда: Перед тем, как стенд использовать по назначению, он проверяется на герметичность. Для этого ставится заглушка на выпускной трубопровод, открывается спускной клапан и создается давление около 30 МПа. Затем, секундомером замеряется время падения давления, которое не должно превышать 0.5 МПа в минуту. В противном случае прибор нуждается в ремонте или регулировке.

Для этого ставится заглушка на выпускной трубопровод, открывается спускной клапан и создается давление около 30 МПа. Затем, секундомером замеряется время падения давления, которое не должно превышать 0.5 МПа в минуту. В противном случае прибор нуждается в ремонте или регулировке.

После проверки прибор присоединяется к испытываемой форсунке через имеющийся у него трубопровод высокого давления. После включения стенда асинхронный мотор редуктор начинает вращать кулачковый вал, находящийся в корпусе двигателя, со скоростью 60 об/мин. Усилие через толкатель от вала передается насосу высокого давления в корпусе прибора. Поступающее топливо из бачка проходит через штихпробер, где происходит его количественный замер, затем по трубопроводу низкого давления подходит к насосу высокого давления, после чего поступает к форсунке. При помощи имеющегося манометра происходит замер максимального давления, создаваемое топливом. Давление начала подъема иглы распылителя форсунки определяют при повышении давления топлива в приборе до 12,5 МПа и далее со скоростью до 0,5 МПа в секунду.

Приведены конструкционные и прочностные расчёты. Произведен выбор электродвигателя. Выбран асинхронный двигатель с мотор-редуктором 60YN6-2. Выполнен расчет диаметра кулачкового вала. Произведен расчет вала на изгиб и кручение с определением изгибающего момента 96 Нм и момента, действующего на вал 7,6 Нм.

Сделан расчет сварного соединения. Сварное соединение выполнено согласно требованиям ГОСТ 5264-80. Проведен подбор одшипников.Выбраны подшипники 201 ГОСТ 8338-75.

Приведена экономическая часть. Определены технико-экономические показатели:

№ | Наименование | Значение |

1 | Численность производственных рабочих в зоне ТР | 21 чел |

2 | Себестоимость работ | 191,5 руб/чел-ч |

3 | Капитальные вложения | 674,3 тыс. |

4 | Годовая экономия от снижения себестоимости | 139,675 тыс. руб |

5 | Срок окупаемости капитальных вложений | 4,8 лет |

6 | Экономический эффект | 38,53 тыс. руб |

В данной работе разработан проект стенда, предназначенного для диагностики большинства форсунок дизельных двигателей грузовых автомобилей и автобусов.

Спецификация – 3 листа

В программе: Компас 3D v

Зарегистрируйтесь, чтобы создать отзыв.

TRIUMF Стенд для испытания форсунок Common-Rail с кодированием (для проверки по 1- 4 форсунок)

DL-CR50177 Клапан подпора обратки для проверки форсунок BOSCH пьезо

КОМПЛЕКТ ПОСТАВКИ

1. Клапан в корпусе — 1шт.

Клапан в корпусе — 1шт.

2. Приемник с зажимным винтом — 1шт.

3. Трубка тефлон 80мм — 1шт.

4. Фитинг прямой 1/8″х 6мм — 2шт

5. Фитинг угловой 1/8″х 6мм — 1шт

DL-CR50210 Клапан подпора для форсунок SIEMENS (VDO)

Устанавливается в канале обратного слива форсунки Common-Rail SIEMENS (VDO)

DL-UNF20420L Комплект фильтров отстойников для проверки форсунок на стенде TRIUMF

Предназначены для для предварительной очистки форсунок перед их проверкой на стенде.

Комплект поставки:

1.DL-UNF20300L Фильтр-отстойник (вход слева) — 2 шт.

2.DL-UNI31427 Переходник 1/8”х М14х1,5мм – 4 шт

3.Быстрый переходник прямой д.6х1/4” — 2 шт.

4.Быстрый переходник угловой д.6х1/4” — 2 шт.

5.DL-UNI31399 Разветвитель ¼”х 1/8” – 1шт.

DL-UNI01792 Комплект рожково-накидных ключей для стенда TRIUMF

Имеет удобную и надежную фиксацию ключей непосредственно в испытательном отсеке стенда.

Комплект поставки:

1.DL-TRF50244 Держатель ключей

2.DL-UNI31217 Ключ рожково-накидной 17х17мм — 1 шт

3.DL-UNI31219 Ключ рожково-накидной 19х19мм — 1 шт.

Внимание! Все ключи продаются также отдельно

DL-HEUI0037 Оснастка для создания давления 0-8 бар для проверки НФ HEUI на стенде TRIUMF

DL-HEU50221 Адаптер для установки насос форсунок HEUI Caterpillar C7-C9

Адаптер включает в себя:

1.DL-HEU31342 Верхняя часть корпуса для установки насос-форсунки и подачи высокого давления

2.DL-HEU31332 Нижняя часть корпуса для подачи низкого давления

3.DL-HEU50227 Защитный экран с крышкой из поликарбоната.

(DL-HEU31333 Защитный экран из поликарбоната)

(DL-HEU31334 Крышка защитного экрана)

ВНИМАНИЕ! Для проверки насос-форсунок HEUI на стенде TRIUMF, СR-TEST-4E или CRUIS, кроме адаптера необходима оснастка для фиксации адаптера на держателе форсунок, соединительные шланги, ТВД и кабель для подключения форсунки.

DL-HEU50223 Адаптер для установки насос форсунок HEUI CATERPILLAR 3126B, CATERPILLAR 3126E и FORD 1998-2003 DIESEL 7.3 FUEL INJECTOR 128-6601,AD1831489C1 (INTERNATIONAL)

Адаптер включает в себя:

1.DL-HEU31331 Верхняя часть корпуса для установки насос-форсунки и подачи высокого давления

2.DL-HEU31332 Нижняя часть корпуса для подачи низкого давления

4.DL-HEU50227 Защитный экран с крышкой из поликарбоната.

(DL-HEU31333 Защитный экран из поликарбоната)

(DL-HEU31334 Крышка защитного экрана)

ВНИМАНИЕ! Все комплектующие адаптера также продаются по отдельности!

ВНИМАНИЕ! Для проверки насос-форсунок HEUI на стенде TRIUMF кроме адаптера необходима оснастка для фиксации адаптера на держателе форсунок, соединительные шланги, ТВД и кабель для подключения форсунки.

Оснастка для проверки включает в себя:

1.DL-HEU50240 Комплект гидравлических шлангов и ТВД 400мм 14х14мм

2.DL-HEU50218 Держатель адаптера с зажимной планкой для стендов TRIUMF.

3.DL-HEU50230 Кабель-переходник для подключения насос-форсунки.

4.DL-UNI50084 Угловой переходник М14

ВНИМАНИЕ! Все комплектующие оснастки продаются по отдельности!

ТО и ремонт парка машин с проектом стенда для снятия крышке коренных подшипников

Описание

В первом разделе пояснительной записки выполнен анализ деятельности хозяйственной предприятия. Дана характеристика краткая предприятия. Оценены экономические показатели работы предприятия и описан основной вид деятельности ООО «СТРОЙТРАНСТЕХНИКА».

Во втором разделе спроектирована служба обеспечения работоспособностей автомобилей. Рассмотрены основные этапы технологии организации производства ТО и ТР. Произведен расчет производственной программы по обслуживанию техническому и ремонту текущему. Выполнена корректировка периодичности ТО и ТР автомобилей. Приведены следующие расчеты: количества обслуживаний автомобилей; трудоемкости работ по обслуживанию и ремонту автомобилей; годовых объемов работ по обслуживанию техническому, диагностике и ремонту текущему автомобилей; численности работников служб специализированных; ритма и такта обслуживания и ремонта. Осуществлена разработка модели сетевой процесса производственного ремонта текущего автомобиля КамАЗ.

Выполнена корректировка периодичности ТО и ТР автомобилей. Приведены следующие расчеты: количества обслуживаний автомобилей; трудоемкости работ по обслуживанию и ремонту автомобилей; годовых объемов работ по обслуживанию техническому, диагностике и ремонту текущему автомобилей; численности работников служб специализированных; ритма и такта обслуживания и ремонта. Осуществлена разработка модели сетевой процесса производственного ремонта текущего автомобиля КамАЗ.

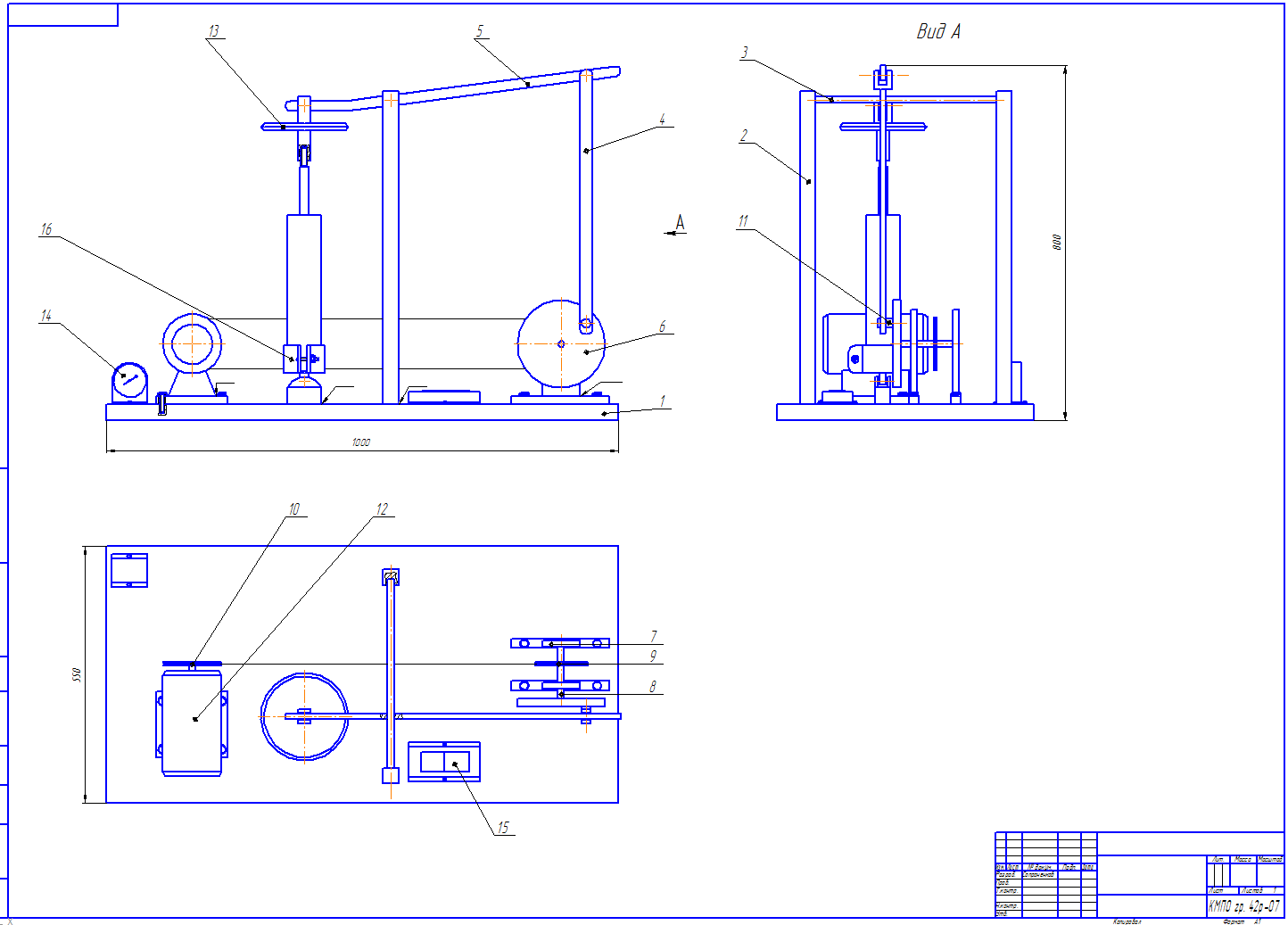

В части конструктивной совершена разработка конструкции стенда для снятия крышек коренных подшипников. Описано назначение стенда, устройство и работа стенда. Приведены данные технические. Дано описание подготовки и порядка работы. Представлены неисправности возможные и способы их устранения. Рассмотрено обслуживание техническое и требования технические. Произведены расчеты на прочность некоторых деталей стенда, а именно: оси, болтов, оси на срез.

В разделе безопасность жизнедеятельности дана оценка травматизма в ООО «Стройтранстехника»..png) Сделаны соответствующие выводы по анализу и предложения. Рассмотрена безопасность жизнедеятельности на предприятии и в ситуациях чрезвычайных. Приведены мероприятия организационные по охране труда. Дана инструкция по охране труда при работе на станке.

Сделаны соответствующие выводы по анализу и предложения. Рассмотрена безопасность жизнедеятельности на предприятии и в ситуациях чрезвычайных. Приведены мероприятия организационные по охране труда. Дана инструкция по охране труда при работе на станке.

В разделе безопасность экологическая описана охрана среды окружающей в условиях современных развития хозяйства народного. Выполнен анализ природоохранной деятельности в ООО «Стройтранстехника».

В экономической части дана оценка технико-экономическая разработки конструкторской и рассчитана эффективность проекта технико-экономическая.

В части графической дипломного проекта представлены следующие чертежи: стенда для разборки, анализа существующих конструкций и приспособлений, компоновки цеха ремонтного, безопасности жизнедеятельности, распределения объема работ ремонтных, диаграмм анализа деятельности производственной, показателей проекта технико-экономических, анализа деятельности хозяйственной предприятия, графика сетевого ремонта автомобиля КАМАЗ, деталей: основание, плита, цанга, рейка клиневая, ползун, верхняя направляющая, клин, левая направляющая.

Состав чертежей

- Чертеж общего вида стенда для снятия крышек коренных подшипниковА1

- Плакат анализа существующих конструкций и приспособлений А1

- План компоновки цеха ремонтного назначения А1

- Лист безопасности жизнедеятельности А1

- Плакат распределения объема ремонтных работ по видам А1

- Чертеж диаграмм анализа деятельности производственной А1

- Показатели проекта технико-экономических А1

- Рабочие чертежи деталей: основание, плита, цанга А1

- Деталировка конструкции: рейка клиневая, ползун, верхняя направляющая, клин, левая направляющая А1

- Анализ хозяйственной деятельности предприятия А1

- Чертеж сетевого графика ремонта автомобиля КАМАЗ А1

Содержание

Введение

1 Анализ деятельности хозяйственной предприятия

1.1 Характеристика краткая предприятия

1.2 Оценка экономических показателей работы предприятия

1.3 Основной вид деятельности ООО «СТРОЙТРАНСТЕХНИКА»

2 Проектирование службы обеспечения работоспособностей автомобилей

2. 1 Основные этапы технологии организации производства ТО и ТР

1 Основные этапы технологии организации производства ТО и ТР

2.2 Производственная программа по ТО и ТР

2.3 Корректировка периодичности ТО и ТР автомобилей

2.4 Количество обслуживаний автомобилей

2.5 Трудоемкость работ по обслуживанию и ремонту автомобилей

2.6 Годовые объемы работ по ТО, диагностике и ТР автомобилей

2.7 Численности работников служб специализированных

2.8 Расчет ритма и такта обслуживания и ремонта

2.9 Разработка модели сетевой процесса производственного ремонта текущего автомобиля КамАЗ

3 Разработка конструкции стенда для снятия крышек коренных подшипников

3.1 Назначение стенда

3.2 Данные технические

3.3 Устройство и работа стенда

3.4 Подготовка и порядок работы

3.5 Неисправности возможные и способы их устранения

3.6 Обслуживание техническое

3.7 Требования технические

3.8 Расчеты на прочность некоторых деталей стенда

4 Безопасность жизнедеятельности на производстве

4.1 Вступление

4.2 Оценка травматизма в ООО «Стройтранстехника»

4. 3 Выводы по анализу и предложения

3 Выводы по анализу и предложения

4.4 Безопасность жизнедеятельности на предприятии

4.5 Безопасность жизнедеятельности в ситуациях чрезвычайных

4.6 Мероприятия организационные по охране труда

4.7 Инструкция по охране труда при работе на станке

5 Безопасность экологическая

5.1 Охрана среды окружающей в условиях современных развития хозяйства народного

5.2 Анализ природоохранной деятельности в ООО «Стройтранстехника»

6 Показатели проекта технико-экономические

6.1 Оценка технико-экономическая разработки конструкторской

6.2 Эффективность проекта технико-экономическая

Заключение

Список библиографический

Приложение А

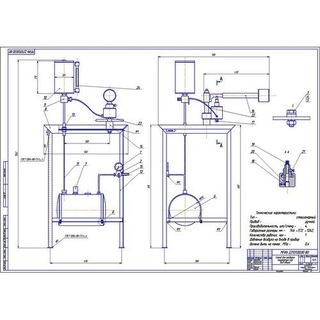

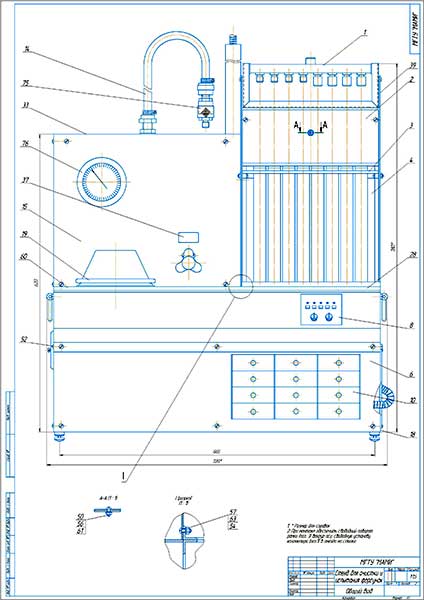

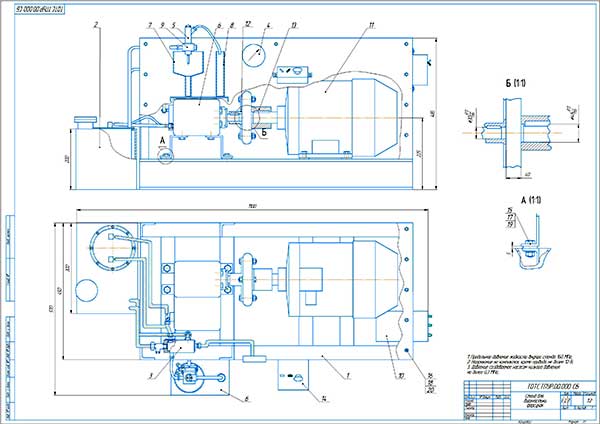

Специальное оборудование для ремонта (чертеж, описание конструкции и работы). Стенд для ремонта водяного насоса А301.04

2.6. СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ РЕМОНТА (ЧЕРТЕЖ, ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ).

Специальным

оборудованием является стол

сварной конструкции выполнен в виде шкафа, внутри которого смонтирована гидросистема

пресса. На передней части стола расположена панель управления .

На передней части стола расположена панель управления .

Для хранения инструмента, приспособлений и необходимых материалов имеется выдвижной ящик. Верх стола покрыт алюминиевым листом и по контуру окантован хромированным угольником.

Кантователь состоит из корпуса и стойки. Ремонтируемый насос устанавливается в корпус, посадочное место которого выполнено аналогично месту в блоке дизеля, и крепится гайками .

Корпус кантователя для облегчения поворота опирается шкворнем на упорный шарикоподшипник. В положении, удобном для выполнения работ, кантователь закрепляется винтовым зажимом .

Гидравлический пресс состоит из двух основных частей: гидроцилиндра с приспособлениями и гидросистемы.

Стенд предназначен для выполнения на нем работ по

разборке, сборке и ремонту водяных насосов дизелей типа 14д40. Кроме того, на

нем могут выполняться необходимые при сборке и разборке измерения, а также ряд

слесарных операций по ремонту корпуса насоса. Стенд соответствует ТУ 32 ЦТ

1163-80. Рекомендуется применять в локомотивных депо и на локомотиворемонтных

заводах.

Кроме того, на

нем могут выполняться необходимые при сборке и разборке измерения, а также ряд

слесарных операций по ремонту корпуса насоса. Стенд соответствует ТУ 32 ЦТ

1163-80. Рекомендуется применять в локомотивных депо и на локомотиворемонтных

заводах.

Основные параметры стенда:

— напряжение питания 380V

— насосная станция – гидравлическая с электроприводом

— электродвигатель – асинхронный, мощность 1.1 кВт, частота 920 об\мин

— рабочее давление масла 6.5 МПа

— управление цилиндром – золотниковое

Чертеж стенда приведен на рисунке 2.

Рисунок 2. Стенд для ремонта водяного насоса А301.04

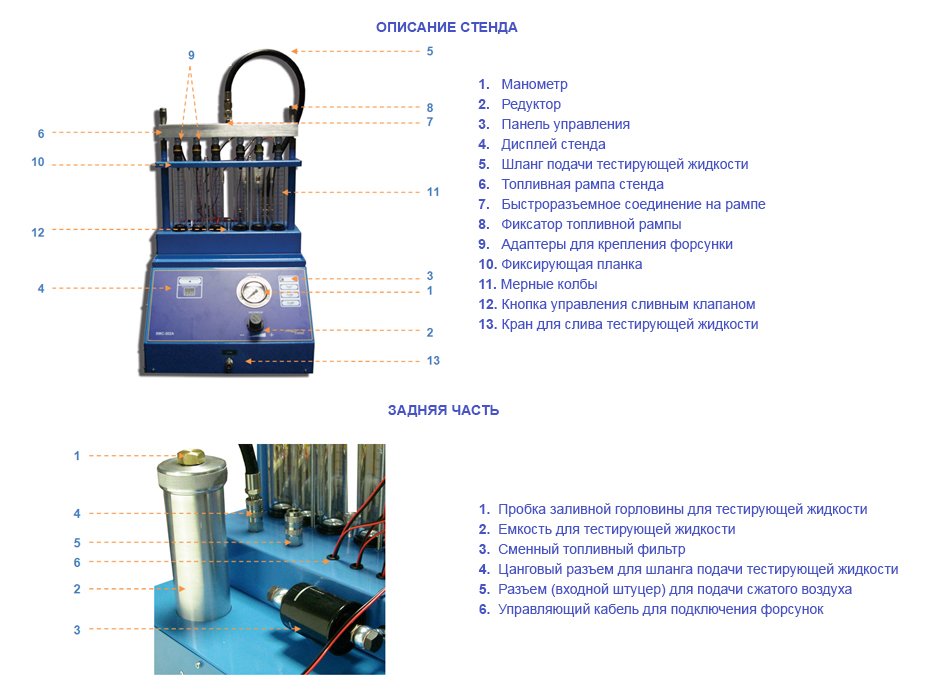

Стенд промывки форсунок » Motorhelp.ru диагностика и ремонт инжекторных двигателей

Промывку форсунок лучше всего можно сделать на стенде.

Назначение прибора.

Программно-аппаратный комплекс для проверки и промывки электромагнитных топливных форсунок позволяет производить замер расхода форсунок в статическом и динамическом режимах, имеет возможность настройки режима промывки и легко дополняемую базу данных по форсункам от разных производителей.

Аппаратная часть комплекса подключается к компьютеру через свободный COM — порт.

Аппаратная часть комплекса подключается к компьютеру через свободный COM — порт.Для изготовления стенда понадобятся навыки работы со сварочным аппаратом. Некоторые детали возможно придется заказать у токаря.

Общий принцип работы установки такой: жидкость из нижнего бака под давлением воздуха через гибкий шланг поступает к топливной рампе, а от неё — к форсункам. Процесс промывки форсунок управляется с компьютера через адаптер. Ниже будет выложена схема адаптера и программа управления.

Второй вариант подачи жидкости под давлением к рампе подразумевает установку топливного насоса в бак. Поскольку промывочные жидкости достаточно агрессивные, я выбрал выбрал первый способ — воздухом, как более надежный и простой.

Итак, прежде всего понадобится бак, в котором будет находится промывочная жидкость. Лучше всего если он будет сварен из нержавейки. В моем стенде бак прямоугольной формы сварен из листов стали толщиной 2мм и усилен несколькими перегородками для того чтобы выдерживал давление.

На задней стенке стенда находятся:

- Штуцер для подачи воздуха

- Заправочная горловина с вентилем

- Патрубок выхода промывочной жидкости

Бак соединяется с рампой при помощи гибкого гофрированного шланга из нержавейки. Я перепробовал разные шланги, но остановился на нержавейке, поскольку промывочная жидкость очень агрессивная по отношению к пластикам, резине и прочим полимерам. По этой же причине прокладки, уплотняющие торцевые соединения выточены из фторопласта, который весьма устойчив к различным кислотам и щелочам.

На стойке подвижно крепится топливная рампа, для того чтобы становились форсунки разной высоты. Саму рампу можно купить готовую на разборке от какой-нибудь иномарки или взять Вазовскую. Я же сварил рампу из стального пустотелого профиля 20×20.

Теперь что касается емкости под форсунки. Я использовал легкие не бьющиеся пластиковые бутылки подходящего размера, на которых нанес две метки -250 и 400 мл.

Многие используют для этих целей стеклянную медицинскую посуду с разметкой в миллилитрах. Кому как удобней.

Многие используют для этих целей стеклянную медицинскую посуду с разметкой в миллилитрах. Кому как удобней. Для управления процессом промывки форсунок можно или самому спаять несложную схемку с управлением от com-порта компьютера или же заказать готовый блок управления. Например такой.

Схема к стенду промывки топливных форсунок.

Инструкция пользователя к стенду промывки форсунок.

manual_inj.doc [413,5 Kb] (cкачиваний: 2534)

Еще один вариант изготовления стенда на основе блока управления»Джинн».

djinn.pdf [623,08 Kb] (cкачиваний: 2855)

Применяется промывочная жидкость Wynns.

Вот так стенд работает:

скачать dle 10.6фильмы бесплатно

Проверка и регулировка форсунок

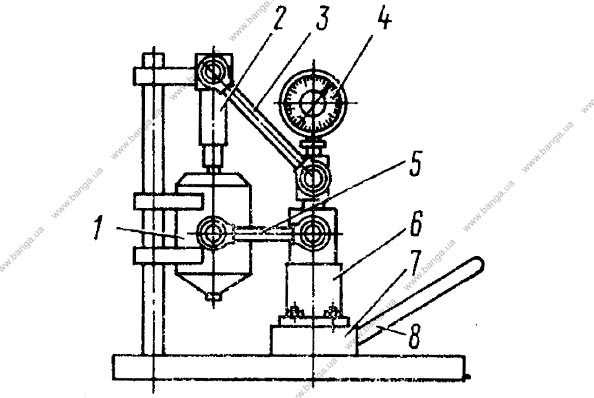

Максиметр представляет собой прибор, аналогичный по устройству форсунке. Он имеет микрометрическую головку со шкалой, с помощью которой устанавливают давление начала подъема иглы распылителя прибора на заданное значение до 50 МПа. Поворот микрометрической головки на один оборот изменяет давление начала подъема на 5 МПа.

Поворот микрометрической головки на один оборот изменяет давление начала подъема на 5 МПа.

Для испытания форсунку снимают с двигателя и присоединяют к штуцеру нагнетательной секции насоса через максиметр. По микрометрической головке максиметра устанавливают требуемое давление начала подъема иглы распылителя (для форсунок двигателей ЯМЭ-236 и ЯМЭ-238 оно составляет 16,5 Па). Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя.

Если впрыск топлива через максиметр и испытуемую форсунку начинается одновременно, то можно считать, что регулировка форсунки соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы распылителя форсунки ниже, чем требуется, и наоборот.

Рис. 1. Максиметр:

1 — игла распылителя, 2— корпус макси-метра, 3 — штуцер для присоединения трубопровода к форсунке, 4 — микрометрическая головка, 5 — установочный винт, 6 — контргайка установочного винта, 7 — стопорный винт, 8, 10 — упоры пружины, 9 — пружина, 11 — гайка крепления к штуцеру нагнетательной секции, 12 — распылитель

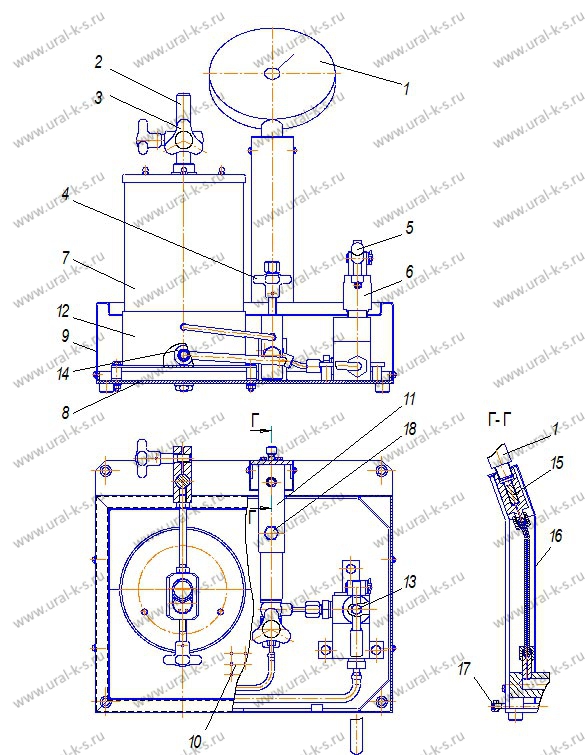

Рис. 2. Стенд модели 625 для проверки форсунок и плунжерных пар:

2. Стенд модели 625 для проверки форсунок и плунжерных пар:

1 — топливный бак, 2 — стол, 3 — игольчатый воздушный клапан, 4 — штуцер для подключения сжатого воздуха, 5 — воздушный манометр, 6 — ванна, 7 — стакан для установки проверяемой форсунки, 8 — прибор для проверки форсунок, 9 — рычаг насоса прибора, 10 — проверяемая форсунка, 11 — манометр давления топлива в форсунках, 12 — бачок с топливом, 13 — прибор для проверки плунжерных пар, 14 — нагрузочный рычаг прибора, 15 — кран подачи топлива к приборам, 16 — кран управления, 17 — предохранительный клапан

Чтобы отрегулировать форсунку на требуемое значение давления, изменяют степень затяжки пружины регулировочным винтом.

Проверку и регулировку давления начала подъема иглы распылителя форсунки выполняют также с помощью эталонной форсунки (предварительно отрегулированной на приборе) по принципу использования максиметра. Для этого на трубопровод, подходящий к испытуемой форсунке, крепят тройник. К одному отводу тройника присоединяют испытуемую форсунку, а к другому эталонную. Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра.

Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра.

Проверка и регулировка форсунок на специальном оборудовании позволяет выявить, не нарушена ли герметичность форсунок, а также давление начала подъема иглы распылителя, качество распыливания топлива, угол конуса струи. Для этих целей применяют стенд модели 625. Основными испытательными устройствами стенда являются два прибора, один из них предназначен для проверки технического состояния форсунок, другой— для проверки плунжерной пары насоса высокого давления на гидравлическую плотность.

Рис. 3. Прибор КП-1609А для проверки и регулировки форсунок:

1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса

Прибор для проверки форсунок представляет собой плунжерный насос с ручным приводом, который подает под большим давлением топливо к форсунке. Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления.

Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления.

Качество распыливания топлива форсункой оценивают визуально по характеру выхода струй топлива из отверстий распылителя форсунки, а также по четкости начала и окончания процесса впрыска.

Прибор для определения гидравлической плотности плунжерной пары работает на принципе передачи определенной механической нагрузки на плунжер нагнетательной секции. Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

При отсутствии стенда 625 техническое состояние форсунок можно проверить на приборе КП-1609А, который по конструкции аналогичен прибору для проверки форсунок, установленному на стенде 625.

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту.

При испытании форсунок на приборе КП-1609А проверяют те же параметры форсунок, что при испытании на стенде модели 625.

Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С.

Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении.

Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки.

Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют.

Проверка топливной форсунки | Technical Focus

Узнайте, как лабораторный прицел Snap-on и диагностическое программное обеспечение могут помочь вам проверить напряжение и силу тока, чтобы провести диагностику при работе с неисправной топливной форсункой.

Механическую работу топливной форсунки двигателя с искровым зажиганием можно оценить с помощью осциллографа с помощью двухканального теста.

Это испытание применимо только к топливным форсункам низкого давления из-за конструкции и работы форсунки.

Форсунки высокого давления, установленные на двигателях с искровым зажиганием с непосредственным впрыском и с воспламенением от сжатия с системой Common Rail, используют гидравлический дисбаланс для открытия форсунки, поэтому этот тест не подходит для этих применений.

На схеме ниже топливная форсунка питается от плавкого предохранителя.

Когда необходимо привести в действие форсунку, модуль управления двигателем подключает отрицательную сторону обмотки к массе через транзистор.

Ток будет протекать через обмотку форсунки до тех пор, пока путь к массе не будет прерван.Эта продолжительность или период называется шириной импульса форсунки.

Типичная ширина импульса составляет от 2 до 4 мс на холостом ходу и от 15 до 18 мс при полностью открытом дросселе.

Прохождение тока через обмотку приведет к созданию сильного магнитного поля, которое «притянет» игольчатый клапан к обмотке.

Теперь выпускное отверстие для топлива открыто, и топливо будет подаваться к задней части впускного клапана (клапанов).

Механическое движение игольчатого клапана будет наблюдаться на кривых тока и напряжения на осциллограмме.Ниже приведено описание шагов по настройке теста:

- Select 2-канальный лабораторный эндоскоп

- Установите канал 1 на шкалу 100 вольт (постоянный ток), позиция 0 нулевая линия на 5 вольт

- Установите канал 2 на шкалу 2 ампер (низкий ток 20), установите нулевую линию на 0,2 ампер

- Установить временную развертку на 20 миллисекунд

- Включите токоизмерительные клещи и установите ноль для калибровки

- Расположите зажим вокруг провода питания или провода управления. Обратите внимание на направление стрелки на зажиме

- Стрелка указывает направление протекания тока (обычное протекание тока, положительное к отрицательному)

- Провод управления обратным щупом с подходящим щупом для контроля протекания тока

- Дополнительно — провод питания обратного щупа для контроля падения напряжения, подключения осциллографа к сети переменного тока и выбора шкалы 500 мВ, положение нулевой линии на уровне 350 мВ

Приведенная ниже форма волны была получена с автомобиля с использованием указанной выше настройки:

- Желтый канал: цепь питания топливной форсунки

- Зеленый канал: цепь управления топливной форсункой

- Красный канал: протекание тока топливной форсунки

Зеленая кривая показывает напряжение цепи управления форсункой.

При выключенной форсунке на этом проводе присутствует напряжение обрыва цепи (системное напряжение), так как открыт путь на массу через ECM двигателя.

Как только ECM замыкает цепь, этот провод «притягивается» к массе, поскольку теперь на обмотке форсунки присутствует разность потенциалов, и начинает течь ток.

Ток медленно «нарастает» из-за индуктивности (сопротивления) обмотки форсунки.

В точке 1 будет наблюдаться изменение профиля (точки перегиба) трассы, это связано с полным открытием игольчатого клапана.

Отсутствие этой точки перегиба указывает на то, что инжектор либо не открылся, либо застрял в открытом положении, т. е. никакого движения не произошло.

Курсоры на трассе указывают продолжительность инъекции, в данном случае 3,13 миллисекунды.

Когда форсунка должна быть отключена, ECM открывает путь к массе, и ток прекращается.

Это индуцирует противо-ЭДС (электродвижущую силу) в обмотке, и наблюдается напряжение от 60 до 80 вольт.

Контроллер ЭСУД двигателя использует наличие этого напряжения для проверки электрической работы форсунки.

Коды OBD P020x будут сохранены, если есть аномалия с этим наведенным напряжением.

Точка 2 на осциллограмме показывает небольшое изменение профиля напряжения кривой, что указывает на то, что штифт теперь полностью закрыт.

Это более тонко, чем в текущей трассировке, поэтому рекомендуется протестировать несколько форсунок на одном двигателе, чтобы устранить двусмысленность.

Точка 3 отображает желтую кривую на осциллограмме. Это напряжение питания инжектора, связанное с переменным током, чтобы четко видеть падение напряжения.Когда в цепи течет ток, создается падение напряжения.

На этой кривой показано падение напряжения примерно на 100 мВ при токе 800 мА. Это приемлемо.

На изображении ниже показана диаграмма, показывающая все факторы, которые имеют место при срабатывании форсунки:

- Черный: цепь управления форсункой

- Синий: ток обмотки форсунки

- Движение игольчатого клапана красной форсунки

- Зеленый: подача топлива

На этом графике видно, что открытие и закрытие топливной форсунки происходит с задержкой из-за инерции игольчатого клапана.

Учитывается при расчете ECM оптимальной ширины импульса форсунки.

Дата публикации: 11 февраля 2019 г.

Процедура проверки топливной форсунки

Компонент ECM, который запускает форсунку, называется Водитель. Драйверы форсунок делятся на две категории: насыщение и драйвер типа пик-и-удержание. То драйвер форсунки сам по себе не что иное как высокий токовый транзистор и его основная функция заключается в переключении форсунка включается и выключается.

Хороший номер

ECM последних моделей используют более совершенные

микропроцессоры, с 32-битными процессорными системами на большинстве

их. Эти компьютерные системы способны отключать

привод форсунки в случае короткого замыкания

цепи, серьезные пропуски зажигания или перегрев двигателя. То

Cadillac Northstar с двигателем 4,6 л был одним из первых

системы для использования такого ECM.Система отключает

форсунки периодически в случае перегрева

двигатель для того, чтобы он работал круче и поэтому

защитить прокладки ГБЦ. Важно определить

если причиной является пропуск зажигания или отсутствие импульса на форсунку

стратегии ECM, чтобы спасти двигатель от повреждения или

фактическая неисправность.

То

Cadillac Northstar с двигателем 4,6 л был одним из первых

системы для использования такого ECM.Система отключает

форсунки периодически в случае перегрева

двигатель для того, чтобы он работал круче и поэтому

защитить прокладки ГБЦ. Важно определить

если причиной является пропуск зажигания или отсутствие импульса на форсунку

стратегии ECM, чтобы спасти двигатель от повреждения или

фактическая неисправность.

1-я точка

(inj. Turn-on) показывает, что драйвер ECM вытягивает аккумулятор

напряжение на землю.Это действие включает инжектор.

2-я точка на осциллограмме или пространство между

две вертикальные линии дают нам длительность импульса форсунки.

В данном случае около 4,5 мс. Тогда 3-я точка

отключение инжектора. Вертикальные линии на форсунке

точки включения и выключения должны быть чистыми и хорошо

определенный. Эти линии показывают состояние блоков управления двигателем.

внутренний управляющий транзистор. 4-й пункт — это

индукционный удар.Этот относительно высокий всплеск напряжения,

в результате образуется разрушающееся магнитное поле вокруг

катушка инжектора, является основным показателем общего

состояние самой катушки. Обычно напряжение колеблется

от 55 до 90 вольт, при этом 65 вольт является нормой. А

Индуктивный импульс низкого напряжения является верным признаком

электрическая проблема. Как уже было сказано, закорочена катушка форсунки.

обмотки или какое-либо сопротивление в цепи форсунки будет

отображаются на осциллограмме напряжения как низкое напряжение

индукционный удар.

Эти линии показывают состояние блоков управления двигателем.

внутренний управляющий транзистор. 4-й пункт — это

индукционный удар.Этот относительно высокий всплеск напряжения,

в результате образуется разрушающееся магнитное поле вокруг

катушка инжектора, является основным показателем общего

состояние самой катушки. Обычно напряжение колеблется

от 55 до 90 вольт, при этом 65 вольт является нормой. А

Индуктивный импульс низкого напряжения является верным признаком

электрическая проблема. Как уже было сказано, закорочена катушка форсунки.

обмотки или какое-либо сопротивление в цепи форсунки будет

отображаются на осциллограмме напряжения как низкое напряжение

индукционный удар.

Рис.:

Подробный анализ топливной форсунки насыщенного типа

форма волны.

Кстати, всегда помните, что в некоторых системах этот индуктивный удар отсекается. Это делается через внутренний диод ECM на от 30 до 45 вольт и делает не указывает на дефектную форсунку. В таких системах, верхняя часть шипа прямоугольная или плоская, типичная диодного клиппирующего действия. 5 й и последняя интересующая точка — это горб закрытия форсунки. этого горба нет во всех формах инжектора и с практикой можно определить, какие системы показывают Это.

Горб замыкания — индикатор механической неисправности форсунки

состояние. Если он расположен слишком далеко от показанного положения

на рис. 2, то это хороший признак загрязнения или засорения

инжектор.Если он слишком далеко внизу, то клапан форсунки

пружина слабая. Имея некоторый опыт, честный и точный

определение может быть сделано экономя время и деньги.

Имея некоторый опыт, честный и точный

определение может быть сделано экономя время и деньги.

ПРИВОДЫ ФОРСУНОК

Драйвер насыщения является более распространенным из два типа. Этот управляющий транзистор обычно работает вместе с инжектором высокого импеданса . Форсунки с высоким импедансом получили свое название из-за их более высокое внутреннее сопротивление (обычно от 12 до 20 Ом). Эти форсунки в основном используются в многопортовых системы впрыска. Однако бывают случаи, когда форсунки с низким импедансом используются в многопортовых приложений, но такие случаи единичны.

Машина для проверки топливных форсунок STPiW3

Контекст 1

… были изготовлены в специальной лаборатории, которая занималась исследованием и ремонтом систем впрыска топлива. Первоначальное испытание топливной форсунки было проведено на испытательной машине STPiW 3 (рис. 1). Она состояла из исследования дозировки впрыска и расхода и исследована органолептическая струя впрыскиваемого топлива [5, 7]. С помощью испытательной машины была построена характеристика работы испытуемой топливной форсунки. Дозировка впрыска и расход измерялись на испытательном стенде, а визуальное состояние запчастей, отвечающих за правильную работу форсунки, оценивалось под микроскопом.Анализ узлов исследуемой форсунки выполнен с помощью стереоскопического микроскопа ФЛ 150/70, оснащенного цифровой фотокамерой (рис. 2). Разобранная топливная форсунка очищается в ультразвуковых мойках (рис. 3). Затем форсунка была собрана и отрегулирована с помощью специальных инструментов. Произведена регулировка клапана ХР, это третий этап ремонта. На рис. 4 показан этот этап исследований. Объектом исследования была электромагнитная форсунка Common Rail Bosch с номером 0445110030.Первым этапом исследований было начальное испытание топливной форсунки.

Первоначальное испытание топливной форсунки было проведено на испытательной машине STPiW 3 (рис. 1). Она состояла из исследования дозировки впрыска и расхода и исследована органолептическая струя впрыскиваемого топлива [5, 7]. С помощью испытательной машины была построена характеристика работы испытуемой топливной форсунки. Дозировка впрыска и расход измерялись на испытательном стенде, а визуальное состояние запчастей, отвечающих за правильную работу форсунки, оценивалось под микроскопом.Анализ узлов исследуемой форсунки выполнен с помощью стереоскопического микроскопа ФЛ 150/70, оснащенного цифровой фотокамерой (рис. 2). Разобранная топливная форсунка очищается в ультразвуковых мойках (рис. 3). Затем форсунка была собрана и отрегулирована с помощью специальных инструментов. Произведена регулировка клапана ХР, это третий этап ремонта. На рис. 4 показан этот этап исследований. Объектом исследования была электромагнитная форсунка Common Rail Bosch с номером 0445110030.Первым этапом исследований было начальное испытание топливной форсунки. В табл. 1 были представлены результаты этого этапа экспериментов [4]. После первоначального испытания топливная форсунка была разобрана на запчасти, а наиболее важные элементы, отвечающие за работу, были оценены под микроскопом. На рис. 5 представлен клапан форсунки Common Rail. На рис. 6 представлена грязная прецизионная пара поршня управления форсункой. Этот элемент среагировал на разряд. На рис. 7 представлен поврежденный уплотнитель поршня форсунки.На рис. 8 представлена загрязненная прецизионная пара иглы распылителя. На этом элементе было много металлических накладок, происходящих от ТНВД [6]. На рис. 9 представлен конический уплотнительный клапан иглы форсунки. На этом элементе имелись отложения и коррозия от топлива [4]. Был отрегулирован клапан CR. Рабочий диапазон клапана был установлен на 0,055 мкм. Последним этапом исследований стал финальный тест. Результаты этого были представлены в Табл.2. На рис. 10 представлена характеристика работы топливной форсунки. Это отношения между дозировками при различных временах инъекции и давлениях.

В табл. 1 были представлены результаты этого этапа экспериментов [4]. После первоначального испытания топливная форсунка была разобрана на запчасти, а наиболее важные элементы, отвечающие за работу, были оценены под микроскопом. На рис. 5 представлен клапан форсунки Common Rail. На рис. 6 представлена грязная прецизионная пара поршня управления форсункой. Этот элемент среагировал на разряд. На рис. 7 представлен поврежденный уплотнитель поршня форсунки.На рис. 8 представлена загрязненная прецизионная пара иглы распылителя. На этом элементе было много металлических накладок, происходящих от ТНВД [6]. На рис. 9 представлен конический уплотнительный клапан иглы форсунки. На этом элементе имелись отложения и коррозия от топлива [4]. Был отрегулирован клапан CR. Рабочий диапазон клапана был установлен на 0,055 мкм. Последним этапом исследований стал финальный тест. Результаты этого были представлены в Табл.2. На рис. 10 представлена характеристика работы топливной форсунки. Это отношения между дозировками при различных временах инъекции и давлениях. Проведенный анализ показал, что испытуемая топливная форсунка после очистки, герметизации и регулировки сохранила свои рабочие параметры. По снимкам, сделанным при осмотре под микроскопом, видно малое использование и большое загрязнение рулевого клапана и точных паровых элементов. Теоретически эти запчасти надо менять на новые.Но в итоге испытания дозировок и разрядов показали, что, несмотря на использование запасных частей в резонаторе, все параметры работы форсунки исправны. Это означало, что его можно признать способным к хорошей работе. Настораживает появление металлических опилок на поверхности поршня клапана управления форсункой и точного пара иглы распылителя. Это означало, что необходимо провести разборку всей системы впрыска, демонтировать и проверить ТНВД, так как из него вылетела металлическая стружка. Одной из причин более быстрого выхода из строя форсунок является использование насосов высокого давления, которые засоряли всю систему впрыска металлическими опилками.Иногда эти опилки настолько малы, что топливный фильтр не может их остановить.

Проведенный анализ показал, что испытуемая топливная форсунка после очистки, герметизации и регулировки сохранила свои рабочие параметры. По снимкам, сделанным при осмотре под микроскопом, видно малое использование и большое загрязнение рулевого клапана и точных паровых элементов. Теоретически эти запчасти надо менять на новые.Но в итоге испытания дозировок и разрядов показали, что, несмотря на использование запасных частей в резонаторе, все параметры работы форсунки исправны. Это означало, что его можно признать способным к хорошей работе. Настораживает появление металлических опилок на поверхности поршня клапана управления форсункой и точного пара иглы распылителя. Это означало, что необходимо провести разборку всей системы впрыска, демонтировать и проверить ТНВД, так как из него вылетела металлическая стружка. Одной из причин более быстрого выхода из строя форсунок является использование насосов высокого давления, которые засоряли всю систему впрыска металлическими опилками.Иногда эти опилки настолько малы, что топливный фильтр не может их остановить. Второй причиной неисправности топливных форсунок являются загрязнение и отложения внутри [8]. Эти факторы влияют на величину доз, сбросов и качество уплотнений форсунок. Загрязнения попадают на клапан форсунки, а также на точные паровые элементы и изменяют параметры его работы, что влияет на работу двигателя. Особенно на него очень чувствительны пьезоэлектрические форсунки. Поэтому всю систему впрыска нужно чистить…

Второй причиной неисправности топливных форсунок являются загрязнение и отложения внутри [8]. Эти факторы влияют на величину доз, сбросов и качество уплотнений форсунок. Загрязнения попадают на клапан форсунки, а также на точные паровые элементы и изменяют параметры его работы, что влияет на работу двигателя. Особенно на него очень чувствительны пьезоэлектрические форсунки. Поэтому всю систему впрыска нужно чистить…

Описание нашего процесса очистки топливных форсунок и проверки потока.

Наш процесс ультразвуковой очистки и проверки расхода топливных форсунок

1 . Форсунки очищаются снаружи специальным моющим средством и осматриваются.

2. Проверяем катушку форсунок на сопротивление, короткое замыкание и потребляемый ток. Катушка топливной форсунки (соленоид) может пройти испытание на сопротивление, но все равно не сработает при работе под нагрузкой.Мы проверяем обмотку катушки топливных форсунок под смоделированной нагрузкой, и мы можем обнаружить периодические неисправности катушки топливных форсунок.

3. Мы проволочной щеткой удаляем отслоившуюся краску и ржавчину с металлических корпусов форсунок. Пластиковые инжекторы пропускают этот шаг.

4. Снимаем корзины фильтров, уплотнительные кольца и колпачки игл.

5. Затем форсунки повторно очищаются для удаления любых частиц или грязи, которые могут загрязнить чистящую жидкость на следующем этапе.

6. Форсунки помещаются в резервуар для ультразвуковой очистки, где они включаются и выключаются электронным способом, а также очищаются ультразвуком со специальными моющими средствами. Это позволяет ультразвуковым волнам взбалтывать и удалять любые частицы и отложения снаружи и, что более важно, внутри форсунок. Работающие форсунки вызывают обратную промывку чистящей жидкостью, когда вытесненная грязь, углерод, смола и лак выталкиваются из форсунки. Эта ультразвуковая очистка выполняется не менее 30 минут в зависимости от состояния форсунок. Этот этап очистки будет повторен во второй раз, если топливные форсунки не пройдут тест на утечку или тест на расход на следующем этапе.

Эта ультразвуковая очистка выполняется не менее 30 минут в зависимости от состояния форсунок. Этот этап очистки будет повторен во второй раз, если топливные форсунки не пройдут тест на утечку или тест на расход на следующем этапе.

7. Теперь форсунки тестируются на стенде для проверки расхода и тестируются на;

– Испытание на герметичность – выполняется при давлении от 60 до 80 фунтов на кв. дюйм .В закрытом положении топливные форсунки не должны пропускать топливо.

– Схема распыления и распыление топлива –

– Расход – Объем газа, который проходит через каждую форсунку, в см3/мин при давлении топлива 43,5 фунта на кв. дюйм / 3 бара. Для правильной работы двигателя расход форсунок в комплекте должен быть в пределах 5 процентов друг от друга. OEM-форсунки рассчитаны на расход в пределах 2 процентов друг от друга.

OEM-форсунки рассчитаны на расход в пределах 2 процентов друг от друга.

Форсунки испытываются двумя способами:

1 . Статическое испытание на расход : где форсунки испытываются на расход в течение 15 секунд при определенном давлении топлива (43,5 фунта на кв. дюйм или 3 бар), когда форсунка удерживается полностью открытой (т. е. статической).

2. Динамическое (импульсное) испытание потока: Когда форсунки тестируются в течение 30 секунд при разных рабочих циклах, а форсунки подаются в импульсном режиме с различной шириной импульса.Это дублирует условия реального мира, такие как холостой ход, ускорение, замедление, низкая скорость и высокая скорость. Время, в течение которого инжектор находится под напряжением и остается открытым, измеряется в миллисекундах (тысячах секунд) и называется шириной импульса. Мы тестируем топливные форсунки при различной длительности импульса: 3 мс, 6 мс и 12 мс. Мы также варьируем число оборотов в минуту от 750 об/мин (моделирование холостого хода) до 3000 об/мин (моделирование высокой скорости).

Мы тестируем топливные форсунки при различной длительности импульса: 3 мс, 6 мс и 12 мс. Мы также варьируем число оборотов в минуту от 750 об/мин (моделирование холостого хода) до 3000 об/мин (моделирование высокой скорости).

Проверка расхода форсунок как в статическом, так и в динамическом моделировании гарантирует, что мы будем знать, правильно ли работают ваши форсунки во всех реальных условиях.

Форсунки с ненормальным расходом или формой распыления повторно очищаются и повторно тестируются. Форсунки, которые не реагируют после второй ультразвуковой ванны, считаются неисправными/непригодными.

8. Затем результаты проверки потока заносятся в лист оценки данных испытаний.

– Форсунки, не прошедшие испытания на утечку или поток, отделяются и помечаются как непригодные к обслуживанию/дефектные.

| ДО | ПОСЛЕ |

9. Установите новые корзины фильтров, уплотнительные кольца и колпачки игл (если детали имеются в продаже). Форсунки смазываются для увеличения срока годности.

Установите новые корзины фильтров, уплотнительные кольца и колпачки игл (если детали имеются в продаже). Форсунки смазываются для увеличения срока годности.

ДО

ПОСЛЕ

10 . Затем форсунки упаковываются вместе со старыми деталями для возврата.

Как проверить топливную форсунку автомобильного двигателя

Топливная форсунка отвечает за подачу топлива в двигатель и

контролируется PCM как часть

система впрыска топлива.Давление топлива, подаваемое топливным насосом, измеряется рабочим циклом топливного бака.

компьютера, который зависит от нагрузки двигателя. Это руководство покажет вам, как проверить триггерный сигнал (земля) от PCM, цепи питания и

работу самой форсунки. Для проверки сигнала форсунки от ЭБУ контрольная лампочка

работает лучше всего. Вам понадобится вольтметр, чтобы проверить сопротивление через форсунку.

Во время испытаний может присутствовать топливо, поэтому необходимы обычные меры пожарной безопасности. Для безопасности используйте защитные перчатки и очки.Проверка только для систем FI.

Для безопасности используйте защитные перчатки и очки.Проверка только для систем FI.

Проверка топливной форсунки

СПОНСОРСКИЕ ССЫЛКИ

- Услышать щелчок, подтверждающий работу форсунки

- Проверьте вывод триггерного сигнала от PCM

- Подтверждение подачи питания на инжектор

- Проверка сопротивления обмоток катушки с помощью вольтметра

- Подтверждение работы клапана форсунки

- Осмотр корпуса форсунки на наличие утечек

- Проверить расход и форму распыла

Начнем

Простой тест

- Запустите двигатель и дайте ему поработать на холостом ходу.Используя длинный металлический стержень, например отвертку, прикоснитесь концом отвертки к инжектору. Аккуратно приложите ухо к противоположному концу стержня или рукоятки, чтобы услышать щелчок, свидетельствующий о том, что инжектор работает.

Тест питания цепи форсунки

- При включенном ключе используйте

тестовый свет или

вольтметр, подключенный к

отрицательная сторона аккумулятора.

Аккуратно исследуйте обе стороны проводки форсунки.

разъем, один из проводов должен отреагировать, регистрируя около 12 вольт на

прибор или зажечь контрольную лампу.Если ни один из проводов не реагирует, проверьте

предохранитель топливных форсунок в PDC. Если предохранитель в порядке, проводка впрыска топлива

диаграмма необходима, чтобы помочь проследить

провода и восстановить соединение. Запечатайте контрольные точки небольшим мазком

силиконовой резины после завершения испытаний.

Аккуратно исследуйте обе стороны проводки форсунки.

разъем, один из проводов должен отреагировать, регистрируя около 12 вольт на

прибор или зажечь контрольную лампу.Если ни один из проводов не реагирует, проверьте

предохранитель топливных форсунок в PDC. Если предохранитель в порядке, проводка впрыска топлива

диаграмма необходима, чтобы помочь проследить

провода и восстановить соединение. Запечатайте контрольные точки небольшим мазком

силиконовой резины после завершения испытаний.

Проверка заземления форсунки

- ПКМ

замыкает цепь форсунки, чтобы запустить работу форсунки. Для этого лучше всего подходит тестовый свет для наблюдения за пульсом.

производства ПКМ.Прикрепить тест

свет ведет к положительной стороне батареи и имеет вспомогательный запуск или

заводи двигатель. Прощупайте противоположную сторону разъема форсунки от

цепи питания, вы должны наблюдать за миганием тестовой лампочки, которая будет реагировать

к оборотам двигателя/нагрузке.

Если двигатель работает, а импульс не наблюдается, подозревайте

плохое соединение проводки или неисправный драйвер форсунки PCM, который гарантирует PCM

замена. Закороченная форсунка может препятствовать работе драйвера форсунки в течение

дополнительных форсунок, отсоедините все форсунки и повторно проверьте сигнал.Если

импульс возвращается, втыкайте форсунки по одной, пока не появится импульс

не работает, замените закороченную форсунку. Если

двигатель не работает проверьте

угол коленчатого вала

датчик, который компьютер использует для открытия форсунок (Примечание: ошибка

датчик угла поворота коленчатого вала в большинстве случаев не выдает код неисправности).

Если двигатель работает, а импульс не наблюдается, подозревайте

плохое соединение проводки или неисправный драйвер форсунки PCM, который гарантирует PCM

замена. Закороченная форсунка может препятствовать работе драйвера форсунки в течение

дополнительных форсунок, отсоедините все форсунки и повторно проверьте сигнал.Если

импульс возвращается, втыкайте форсунки по одной, пока не появится импульс

не работает, замените закороченную форсунку. Если

двигатель не работает проверьте

угол коленчатого вала

датчик, который компьютер использует для открытия форсунок (Примечание: ошибка

датчик угла поворота коленчатого вала в большинстве случаев не выдает код неисправности).

Проверка обмотки топливной форсунки (при выключенном зажигании)

- С помощью вольтметра установите значение в омах. Этот тест может быть выполнен с установленной или неустановленной форсункой.

- Снимите электрический разъем форсунки

- Это откроет доступ к электрическим клеммам форсунки.

- Подсоедините выводы вольтметра к клеммам, полярность выводов не имеет значения. Этот тест дает базовые показания сопротивления всех форсунок, эта информация также содержится в руководстве по обслуживанию. Большинство показаний форсунок должны находиться в диапазоне от 11 до 24 Ом.Форсунки нужно проверять холодными если не указано иное, колебания температуры изменят показания. Если проверка показывает высокое сопротивление или обрыв цепи потребности инжектора замена.

Тест распыления форсунки

- Для этого теста

инжектор надо снимать. Осмотрите корпус форсунки на наличие утечек и

электрические разъемы на предмет коррозии.

- Клапан и схема распыления являются наиболее важной частью проверки топливного бака.

инжектор.Проверку клапана можно выполнить с установленной форсункой, используя

датчик давления топлива, а топливный насос остается включенным. Внимательно

подключите источник питания 12 вольт (питание и земля) к инжектору, вы должны

иметь возможность видеть, как датчик колеблется при подключении и отключении цепи

если клапан форсунки работает и не забит.

- Для проверки формы распыла форсунки необходимо снять форсунку. Прикреплять на вход форсунки подается сжатый воздух.Подключите питание 12 вольт и заземление источник питания инжектора. Сжатый воздух следует выпустить из выпускной клапан со следами топлива, оставшимися от форсунки (использовать меры предосторожности). Соблюдайте шаблон, который должен быть надежным, если шаблон заглушен, форсунка подлежит замене.

Смотрите видео!

Видео замена топливной форсунки

СПОНСОРСКИЕ ССЫЛКИ

Вопросы?

Наша команда сертифицированных механиков готова бесплатно ответить на ваши вопросы.

Статья опубликована 08.08.2021

Multi-Hole Injector — обзор

4.3 Характеристики сгорания двигателей HCCI

Работа двигателя HCCI с впрыском дизельного топлива во впускной коллектор при различных CR показала, что более низкий CR (менее 8) требуется для предотвращения интенсивного опережающего сгорания [ 136,138–140]. Когда для впрыска дизельного топлива под давлением 50 бар во впускной коллектор использовалась форсунка бензинового типа, наблюдалась очень ранняя фаза сгорания при высоких CR, при высоких нагрузках наблюдались сильные детонации.Также добавление 50% метил-трет-бутилового эфира (МТБЭ) к дизельному топливу замедляло самовоспламенение заряда, из-за чего фазировка горения была близка к ВМТ [16]. Работа двигателя HCCI в двигателе CI с IT топлива 120 ° до ВМТ с использованием многоканальной форсунки малого диаметра, которая создавала однородную смесь без смачивания стенок, выявила очень раннее фазирование сгорания [169, 170]. Работа двигателя HCCI с разделенным впрыском обеспечивала преждевременное воспламенение однородной смеси воздуха и топлива [171,172].Тепловая энергия, содержащаяся в выхлопных газах, использовалась для испарения топлива, а перекрытие клапанов было отрегулировано для получения высокого IEGR, и сообщалось, что высокий NVO увеличивает стабильность сгорания [180]. Ранний метод впрыска в цилиндр для достижения работы двигателя HCCI, работающего на дизельном топливе, показал, что двигатель может работать при низком BMEP (2,1–4,3 бар) [145].

Когда для впрыска дизельного топлива под давлением 50 бар во впускной коллектор использовалась форсунка бензинового типа, наблюдалась очень ранняя фаза сгорания при высоких CR, при высоких нагрузках наблюдались сильные детонации.Также добавление 50% метил-трет-бутилового эфира (МТБЭ) к дизельному топливу замедляло самовоспламенение заряда, из-за чего фазировка горения была близка к ВМТ [16]. Работа двигателя HCCI в двигателе CI с IT топлива 120 ° до ВМТ с использованием многоканальной форсунки малого диаметра, которая создавала однородную смесь без смачивания стенок, выявила очень раннее фазирование сгорания [169, 170]. Работа двигателя HCCI с разделенным впрыском обеспечивала преждевременное воспламенение однородной смеси воздуха и топлива [171,172].Тепловая энергия, содержащаяся в выхлопных газах, использовалась для испарения топлива, а перекрытие клапанов было отрегулировано для получения высокого IEGR, и сообщалось, что высокий NVO увеличивает стабильность сгорания [180]. Ранний метод впрыска в цилиндр для достижения работы двигателя HCCI, работающего на дизельном топливе, показал, что двигатель может работать при низком BMEP (2,1–4,3 бар) [145]. Однородная смесь и контроль фаз сгорания для предотвращения детонации при высоких нагрузках с различными стратегиями впрыска топлива, оптимизация времени имеет важное значение [185, 207, 208].Вероятность возникновения детонационного сгорания в HCCI-двигателе была изучена с использованием гармонического анализа и комплексного логарифмического спектра (CLS), определенного с помощью быстрого преобразования Фурье (FFT) с использованием давления в цилиндре, и подтвердила соответствие между максимальным давлением в цилиндре, максимальная скорость нарастания давления и параметры детонации гармонического анализа. Также было проведено экспериментальное исследование, чтобы узнать детонацию сгорания в дизельном двигателе HCCI с различной нагрузкой двигателя, частотой вращения, IEGR и внешней EGR.Увеличение нагрузки, скорости и IEGR увеличит вероятность возникновения и интенсивность детонационного сгорания, но увеличение внешнего EGR уменьшит вероятность возникновения [209]. Расширение работы двигателя HCCI с использованием расслоения заряда показало, что при большом расслоении заряда сгорание становится более стабильным, но HRR снижается, а основной HRR увеличивается [210, 211].

Однородная смесь и контроль фаз сгорания для предотвращения детонации при высоких нагрузках с различными стратегиями впрыска топлива, оптимизация времени имеет важное значение [185, 207, 208].Вероятность возникновения детонационного сгорания в HCCI-двигателе была изучена с использованием гармонического анализа и комплексного логарифмического спектра (CLS), определенного с помощью быстрого преобразования Фурье (FFT) с использованием давления в цилиндре, и подтвердила соответствие между максимальным давлением в цилиндре, максимальная скорость нарастания давления и параметры детонации гармонического анализа. Также было проведено экспериментальное исследование, чтобы узнать детонацию сгорания в дизельном двигателе HCCI с различной нагрузкой двигателя, частотой вращения, IEGR и внешней EGR.Увеличение нагрузки, скорости и IEGR увеличит вероятность возникновения и интенсивность детонационного сгорания, но увеличение внешнего EGR уменьшит вероятность возникновения [209]. Расширение работы двигателя HCCI с использованием расслоения заряда показало, что при большом расслоении заряда сгорание становится более стабильным, но HRR снижается, а основной HRR увеличивается [210, 211]. Бензин, подаваемый через впускной коллектор для управления сгоранием, и дизельное топливо, впрыскиваемое непосредственно в цилиндр для инициирования сгорания, показали, что рабочая нагрузка двигателя может быть увеличена до 12 бар IMEP [186].Скорость роста давления была высокой из-за опережающего фазирования сгорания для топлива с низким числом CN, и не было никаких признаков низкотемпературного тепловыделения для топлива с числом CN менее 34 [212]. Качество самовоспламенения топлива было связано с CN [213]. Два основных эталонных топлива, н-гептан и изооктан, и их смеси, включая октановое число 25, октановое число 50, октановое число 75 и октановое число 90, использовались для оценки основных параметров сгорания, включая начало воспламенения, CD двигателей внутреннего сгорания HCCI. Результаты показали, что при горении первой ступени увеличивается исследовательских НА, замедляется начало воспламенения, укорачивается КД, снижаются давление и температура, повышающиеся при горении первой ступени.

Бензин, подаваемый через впускной коллектор для управления сгоранием, и дизельное топливо, впрыскиваемое непосредственно в цилиндр для инициирования сгорания, показали, что рабочая нагрузка двигателя может быть увеличена до 12 бар IMEP [186].Скорость роста давления была высокой из-за опережающего фазирования сгорания для топлива с низким числом CN, и не было никаких признаков низкотемпературного тепловыделения для топлива с числом CN менее 34 [212]. Качество самовоспламенения топлива было связано с CN [213]. Два основных эталонных топлива, н-гептан и изооктан, и их смеси, включая октановое число 25, октановое число 50, октановое число 75 и октановое число 90, использовались для оценки основных параметров сгорания, включая начало воспламенения, CD двигателей внутреннего сгорания HCCI. Результаты показали, что при горении первой ступени увеличивается исследовательских НА, замедляется начало воспламенения, укорачивается КД, снижаются давление и температура, повышающиеся при горении первой ступени. Кроме того, кумулятивное тепловыделение на первой ступени сильно зависит от концентрации н-гептана в смесях. Начало зажигания второй ступени горения линейно с началом зажигания первой ступени. КД второго этапа уменьшается с увеличением коэффициента эквивалентности и уменьшением НА исследования. Испытания EGR показали, что фазирование сгорания первой и второй ступеней замедляет сгорание, а CD продлевается с введением охлаждаемой EGR.В то же время более высокая скорость рециркуляции отработавших газов может быть допустима для сжигания HCCI с использованием топлива с высоким содержанием CN, такого как н-гептан и RON25, но только 45% скорости рециркуляции отработавших газов для RON75 при 1800 об/мин [188]. Двигатель HCCI, работающий на ацетилене, при различной выходной мощности для BMEP 1,5 и 2,0 бар, требовался EGR 46 % и 16 % соответственно без внешнего нагрева заряда, а горячий EGR приводил к детонации сгорания при высоких BMEP [156]. Горючая смесь H 2 была найдена в литературе [157] и сделан вывод, что соотношение воздух-топливо находится в диапазоне 0.

Кроме того, кумулятивное тепловыделение на первой ступени сильно зависит от концентрации н-гептана в смесях. Начало зажигания второй ступени горения линейно с началом зажигания первой ступени. КД второго этапа уменьшается с увеличением коэффициента эквивалентности и уменьшением НА исследования. Испытания EGR показали, что фазирование сгорания первой и второй ступеней замедляет сгорание, а CD продлевается с введением охлаждаемой EGR.В то же время более высокая скорость рециркуляции отработавших газов может быть допустима для сжигания HCCI с использованием топлива с высоким содержанием CN, такого как н-гептан и RON25, но только 45% скорости рециркуляции отработавших газов для RON75 при 1800 об/мин [188]. Двигатель HCCI, работающий на ацетилене, при различной выходной мощности для BMEP 1,5 и 2,0 бар, требовался EGR 46 % и 16 % соответственно без внешнего нагрева заряда, а горячий EGR приводил к детонации сгорания при высоких BMEP [156]. Горючая смесь H 2 была найдена в литературе [157] и сделан вывод, что соотношение воздух-топливо находится в диапазоне 0. от 14 (худой) до 10 (богатый). Режим DF, в котором одно топливо с высоким содержанием CN и другое топливо с высоким содержанием ON использовались либо в режиме CI, либо в режиме HCCI, обеспечивали плавную работу двигателя даже при высоком CR, а также было обнаружено, что добавление H 2 к дизельному топливу увеличивает PP, снижает ID и частоту возникновения детонационного горения при содержании H 2 более 16% энергетического соотношения [214,215]. При 100%-ной нагрузке двигателя наблюдалась сильная детонация при использовании комбинации топлива H 2 и диэтилового эфира (DEE) в режиме DF [190].H 2 и дизельный режим HCCI были стабильны до 6 бар [198,199], а другая работа с тем же топливом в режиме CI показала, что максимальное достигнутое BMEP составило 9,1 бар [216]. Испытание, проведенное для изучения влияния обогащения H 2 на характеристики сгорания дизельного двигателя HCCI, показало, что обогащение H 2 задерживает фазирование сгорания и снижает CD, за счет чего достигается повышенная выходная мощность и улучшенная стабильность сгорания.

от 14 (худой) до 10 (богатый). Режим DF, в котором одно топливо с высоким содержанием CN и другое топливо с высоким содержанием ON использовались либо в режиме CI, либо в режиме HCCI, обеспечивали плавную работу двигателя даже при высоком CR, а также было обнаружено, что добавление H 2 к дизельному топливу увеличивает PP, снижает ID и частоту возникновения детонационного горения при содержании H 2 более 16% энергетического соотношения [214,215]. При 100%-ной нагрузке двигателя наблюдалась сильная детонация при использовании комбинации топлива H 2 и диэтилового эфира (DEE) в режиме DF [190].H 2 и дизельный режим HCCI были стабильны до 6 бар [198,199], а другая работа с тем же топливом в режиме CI показала, что максимальное достигнутое BMEP составило 9,1 бар [216]. Испытание, проведенное для изучения влияния обогащения H 2 на характеристики сгорания дизельного двигателя HCCI, показало, что обогащение H 2 задерживает фазирование сгорания и снижает CD, за счет чего достигается повышенная выходная мощность и улучшенная стабильность сгорания. Это сузило рабочий диапазон CR и увеличило склонность к детонации [160].Испытание двигателя HCCI с использованием дизельного топлива (инжекторного) и H 2 (индукционного) в качестве топлива показало, что рабочее BMEP было ограничено 4 барами с большим количеством рециркуляции отработавших газов без детонации [162]. Сообщается об оптимизации характеристик сгорания по методу Тагучи для достижения хороших характеристик при различных нагрузках двигателя при работе на 1500 об/мин. HRR с переменным коэффициентом теплоемкости рассчитывали по экспериментальному давлению в баллоне. Было обнаружено, что комбинация B20 (A2), 30% H 2 (B3) и коэффициента EGR 40% (C3) более подходит для оптимизации различных параметров, влияющих на характеристики двигателя, т.е.е., давление в цилиндре и ЧСС по сравнению с базовым дизельным двигателем [163]. Комплексные стратегии впрыска для двигателей HCCI, работающих на H 2 , с соответствующими стратегиями впрыска топлива с использованием многоимпульсного прямого впрыска, а также сочетание впрыска топлива во впускной канал и прямого впрыска необходимы для приготовления идеальной воздушной смеси в цилиндре H 2 .

Это сузило рабочий диапазон CR и увеличило склонность к детонации [160].Испытание двигателя HCCI с использованием дизельного топлива (инжекторного) и H 2 (индукционного) в качестве топлива показало, что рабочее BMEP было ограничено 4 барами с большим количеством рециркуляции отработавших газов без детонации [162]. Сообщается об оптимизации характеристик сгорания по методу Тагучи для достижения хороших характеристик при различных нагрузках двигателя при работе на 1500 об/мин. HRR с переменным коэффициентом теплоемкости рассчитывали по экспериментальному давлению в баллоне. Было обнаружено, что комбинация B20 (A2), 30% H 2 (B3) и коэффициента EGR 40% (C3) более подходит для оптимизации различных параметров, влияющих на характеристики двигателя, т.е.е., давление в цилиндре и ЧСС по сравнению с базовым дизельным двигателем [163]. Комплексные стратегии впрыска для двигателей HCCI, работающих на H 2 , с соответствующими стратегиями впрыска топлива с использованием многоимпульсного прямого впрыска, а также сочетание впрыска топлива во впускной канал и прямого впрыска необходимы для приготовления идеальной воздушной смеси в цилиндре H 2 . Для управления процессом воспламенения при изменении ИТ и числа импульсов турбулентность играет большую роль в процессе смешения, а также воспламенения и горения смеси.Задержка впрыска приводит к турбулентному перемешиванию во время горения и имеет место эффект задержки начала воспламенения. Очень поздний короткий импульс впрыска непосредственно перед достижением температуры самовоспламенения заставляет струю действовать как быстрая реакция перед воспламенением [217]. Температура на входе менее 400 К требуется для самовоспламенения ПГ с CR более 18 [218] и не может самовоспламениться при CR менее 15 [219]. Детонационное сгорание было обнаружено с помощью CFD при работе с высокими нагрузками в HCCI-двигателе [220], и аналогичные результаты были также получены в экспериментальной работе [221].Когда температура заряда поддерживалась в диапазоне от 80 до 135 °C, диапазон BMEP мог варьироваться от 2,5 до 4 бар (без пропусков зажигания и детонации), высокий энергетический коэффициент приводил к снижению HRR, а дополнительное присутствие CO 2 в ПГ помогало контролировать фазы сгорания.

Для управления процессом воспламенения при изменении ИТ и числа импульсов турбулентность играет большую роль в процессе смешения, а также воспламенения и горения смеси.Задержка впрыска приводит к турбулентному перемешиванию во время горения и имеет место эффект задержки начала воспламенения. Очень поздний короткий импульс впрыска непосредственно перед достижением температуры самовоспламенения заставляет струю действовать как быстрая реакция перед воспламенением [217]. Температура на входе менее 400 К требуется для самовоспламенения ПГ с CR более 18 [218] и не может самовоспламениться при CR менее 15 [219]. Детонационное сгорание было обнаружено с помощью CFD при работе с высокими нагрузками в HCCI-двигателе [220], и аналогичные результаты были также получены в экспериментальной работе [221].Когда температура заряда поддерживалась в диапазоне от 80 до 135 °C, диапазон BMEP мог варьироваться от 2,5 до 4 бар (без пропусков зажигания и детонации), высокий энергетический коэффициент приводил к снижению HRR, а дополнительное присутствие CO 2 в ПГ помогало контролировать фазы сгорания. [166,167]. Детонация ограничивает эксплуатационную нагрузку в HCCI двигателе [203]. Для управления фазой сгорания двигателя HCCI, работающего на H 2 , было выполнено регулирование температуры заряда и добавление CO 2 . Температура впускного заряда и коэффициент эквивалентности варьировались от 130 °C до 80 °C и 0.19–0,3 соответственно. В чистом режиме H 2 работа двигателя была возможна до BMEP 2,2 бар. Более высокие температуры заряда привели к детонационному сгоранию, а также оказались продвинутыми. Добавление CO 2 замедлило процесс сгорания и улучшило BTE, а также расширило диапазон нагрузки до 3,1 бар BMEP. BTE режима H 2 HCCI был выше, чем режим CI с незначительным уровнем выбросов NO x [222]. Экспериментальные исследования двигателя HCCI с использованием диметилового эфира (DME), внешней EGR и рециркуляционной EGR показали, что скорость повышения давления в температуре цилиндра снижается с замедлением фазы сгорания [223].

[166,167]. Детонация ограничивает эксплуатационную нагрузку в HCCI двигателе [203]. Для управления фазой сгорания двигателя HCCI, работающего на H 2 , было выполнено регулирование температуры заряда и добавление CO 2 . Температура впускного заряда и коэффициент эквивалентности варьировались от 130 °C до 80 °C и 0.19–0,3 соответственно. В чистом режиме H 2 работа двигателя была возможна до BMEP 2,2 бар. Более высокие температуры заряда привели к детонационному сгоранию, а также оказались продвинутыми. Добавление CO 2 замедлило процесс сгорания и улучшило BTE, а также расширило диапазон нагрузки до 3,1 бар BMEP. BTE режима H 2 HCCI был выше, чем режим CI с незначительным уровнем выбросов NO x [222]. Экспериментальные исследования двигателя HCCI с использованием диметилового эфира (DME), внешней EGR и рециркуляционной EGR показали, что скорость повышения давления в температуре цилиндра снижается с замедлением фазы сгорания [223]. При определенных условиях эксплуатации обогащение всасываемого заряда H 2 и азотом может снизить выбросы NO x , дыма и CO. С другой стороны, процесс обогащения отрицательно сказывался на расходе топлива [224].

При определенных условиях эксплуатации обогащение всасываемого заряда H 2 и азотом может снизить выбросы NO x , дыма и CO. С другой стороны, процесс обогащения отрицательно сказывался на расходе топлива [224].

Страница не найдена! — КонсуЛаб

JavaScript деактивирован

Поскольку этот веб-сайт был протестирован без JavaScript, для некоторых функций потребуется JavaScript. Пожалуйста, включите JavaScript.

Страница не найдена!

Страница gdihandoutrev20161e.pdf не найдена. Пожалуйста, свяжитесь с нами по этому вопросу.

Отзывы

Это замечательные тренажеры! Благодаря возможности удаленного управления ими с помощью ноутбука можно моделировать реальные жизненные ситуации (читай: периодически возникающие неисправности), а также это помогает в самых разных областях знаний! У колледжа Сан-Хасинто есть эти тренеры, и они очень довольны. Молодцы, КонсуЛаб!

Молодцы, КонсуЛаб!

Партнеры

Все партнеры

Консула

Консулаб производит учебные материалы, адаптированные для удовлетворения потребностей технических и профессиональных учебных заведений в области электротехники транспортных технологий.

Выучить большеСвязаться с

+1 (800) 567-0791 . 20:00–17:00 по восточному поясному времени

4210 Jean-Marchand Street

Quebec City, QC . Канада, G2C 1Y6

info@consulab.com

Дополнительная информация Copyright © 2022 Консулаб. Все права защищены.

.. 285 НВ

.. 285 НВ руб

руб Аккуратно исследуйте обе стороны проводки форсунки.

разъем, один из проводов должен отреагировать, регистрируя около 12 вольт на

прибор или зажечь контрольную лампу.Если ни один из проводов не реагирует, проверьте

предохранитель топливных форсунок в PDC. Если предохранитель в порядке, проводка впрыска топлива

диаграмма необходима, чтобы помочь проследить

провода и восстановить соединение. Запечатайте контрольные точки небольшим мазком

силиконовой резины после завершения испытаний.

Аккуратно исследуйте обе стороны проводки форсунки.

разъем, один из проводов должен отреагировать, регистрируя около 12 вольт на

прибор или зажечь контрольную лампу.Если ни один из проводов не реагирует, проверьте

предохранитель топливных форсунок в PDC. Если предохранитель в порядке, проводка впрыска топлива

диаграмма необходима, чтобы помочь проследить

провода и восстановить соединение. Запечатайте контрольные точки небольшим мазком

силиконовой резины после завершения испытаний. Если двигатель работает, а импульс не наблюдается, подозревайте

плохое соединение проводки или неисправный драйвер форсунки PCM, который гарантирует PCM

замена. Закороченная форсунка может препятствовать работе драйвера форсунки в течение

дополнительных форсунок, отсоедините все форсунки и повторно проверьте сигнал.Если

импульс возвращается, втыкайте форсунки по одной, пока не появится импульс

не работает, замените закороченную форсунку. Если

двигатель не работает проверьте

угол коленчатого вала

датчик, который компьютер использует для открытия форсунок (Примечание: ошибка

датчик угла поворота коленчатого вала в большинстве случаев не выдает код неисправности).

Если двигатель работает, а импульс не наблюдается, подозревайте

плохое соединение проводки или неисправный драйвер форсунки PCM, который гарантирует PCM

замена. Закороченная форсунка может препятствовать работе драйвера форсунки в течение

дополнительных форсунок, отсоедините все форсунки и повторно проверьте сигнал.Если

импульс возвращается, втыкайте форсунки по одной, пока не появится импульс

не работает, замените закороченную форсунку. Если

двигатель не работает проверьте

угол коленчатого вала