признаки и симптомы трещины в головке блока цилиндров, что делать, как устранить проблему Где

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя. А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

[ Скрыть ]

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

Сделать проверку с погружением в воду:

- Если решили произвести диагностику с погружением головки цилиндров в воду, то нужно плотно закрыть все каналы контура верхней части агрегата, после чего поместить его в емкость и налить туда горячую воду.

- Затем в контур ГБЦ подать сжатый воздух и там, где появятся пузырьки, будут находиться микротрещины.

Оборудование для диагностики давлением

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

- необходимо крепко закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур нужно подать воздух. Там, где на поверхности головки будет обнаружен дефект, появятся мыльные пузырьки.

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Аргонная сварка поверхности

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

Видео «Ремонт микротрещин»

Чтобы детали двигателя могли служить долго и в полной мере выполнять свои функции, при ремонте двигателя следует выполнять дефектовку деталей. Для обнаружение микротрещин используют соответствующее оборудование, многие повреждения невозможно обнаружить невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных областей в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости, толщины стенок цилиндра.

Звуковые тестеры

Эти приборы хорошо подходят для измерения толщины, а нам пригодится для замера стенки цилиндра, (не все цилиндры можно вынуть из блока) И так тестер состоит из самого прибора и отдельно подключенного зонда, испускающего сигнал, который проходит через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к зонду, тестер основываясь на время за которое сигнал был отражен и вернулся к зонду выводит на дисплее показания толщины.

Проверки измерения зондом проводятся от вершины цилиндра до самого низа и по всему диаметру. Особенно важно проверить области, где есть каналы охлаждения. Возможность измерить толщину стенок цилиндра дает полную картину к расточке, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из за износа или коррозии со стороны охлаждающих каналов.

Толщина стенок цилиндра не может быть тоньше 3 мм , иначе цилиндр попросту лопнет при эксплуатации.

Для турбированых двигателей минимальная толщина будет несколько больше, все зависит от рабочего давления газа.

Перед использованием звукового тестера он должен быть откалиброван.

Измерения проводятся во всех цилиндрах без исключения, особенно чугунные блоки могут изначально иметь разную толщину стенок. Таким образом можно оценить состояние блока и его пригодность к использованию, стоит ли вкладывать деньги в его ремонт и сможет ли он выдержать нагрузку.

Магнитный тестер микротрещин

Применяется только к чугунным и стальным материалам. Процесс тестирования основан на распределении металлического порошка на поверхности метала имеющего магнитные свойства. То есть деталь подвергают магнитному полю, наносят очень мелкий металлический порошок на подозреваемую область с трещиной и по результатам распределения порошка можно судить о целостности испытуемой детали.

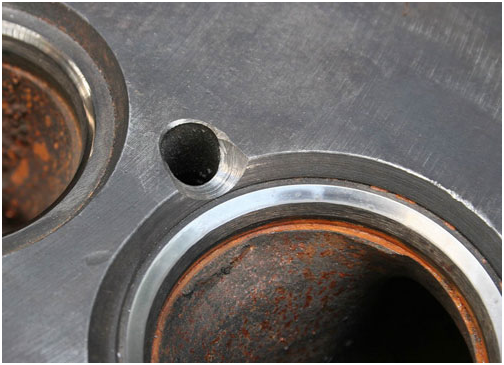

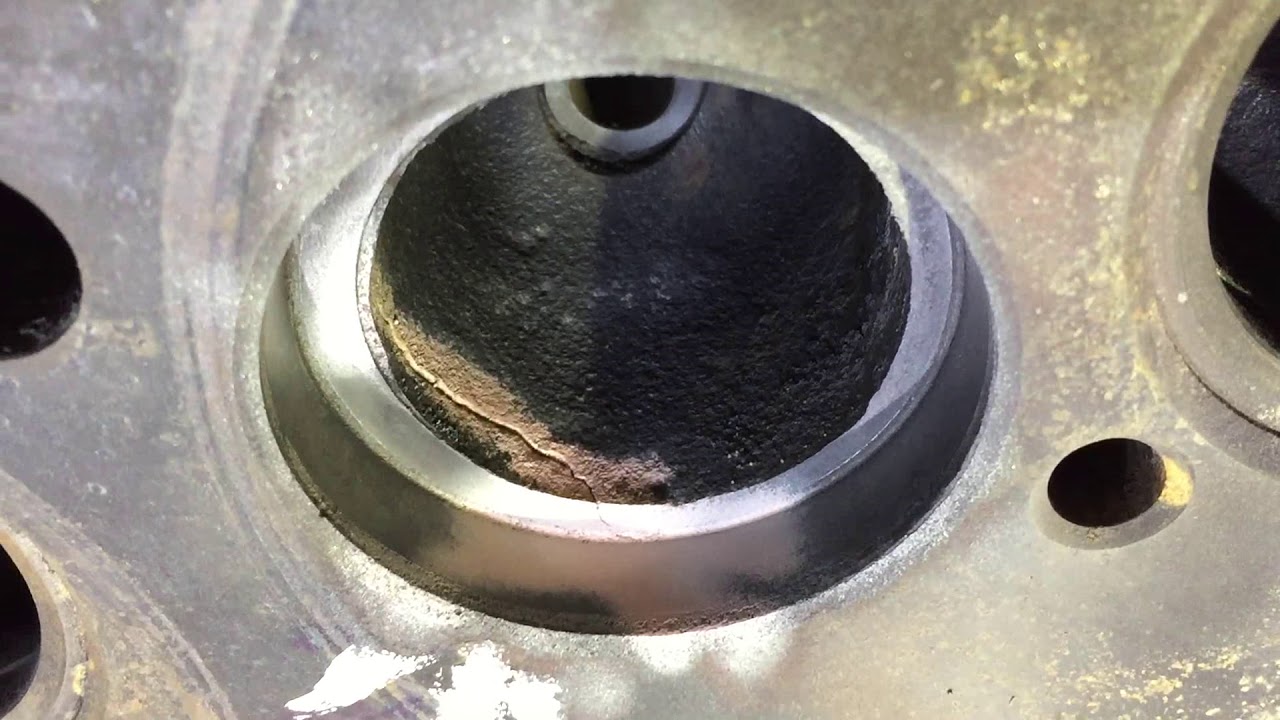

Например, проверим седло клапана на микротрещины, для этого следует очистить поверхность растворителем и тряпкой, ни в коем случае не механическим способом, ножом или наждачной бумагой, это может скрыть трещину и в дальнейшем усложнить ее обнаружение. И так поверхность чистая и сухая, наносим специальный металлический порошок на поверхность седла клапана и подносим магнит, в случае если есть микротрещина, то порошок соберется в нее и это будет заметно, или же наоборот расползется от места трещины, в зависимости от того как расположены полюсы магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головки

И так поверхность чистая и сухая, наносим специальный металлический порошок на поверхность седла клапана и подносим магнит, в случае если есть микротрещина, то порошок соберется в нее и это будет заметно, или же наоборот расползется от места трещины, в зависимости от того как расположены полюсы магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головки

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин применяется намагничивание детали, опять же только сталь или чугун и специальная жидкость, имеющая свойства проникать в мельчайшие трещины, а также светится под действием ультрафиолетовых лучей.

Для начала деталь обливается раствором, на примере коленчатый вал, так же можно диагностировать и шатуны. Второй этап намагничивание детали с помощью специального прибора. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны как ярко светящаяся линия. Заключительный этап, после выявления дефекта и его обозначения, следует размагнитить деталь обратной полярностью и очистить от раствора.

Проникающая краска

Этот фотохимический процесс выявления микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и д.р. Окрашивается деталь специальной краской поскольку нет необходимости в магнитном поле этот процесс можно использовать и для пластиковых деталей.

Набор включает в себя обычно 3 химиката, растворитель, краска и проявитель. Растворитель готовит поверхность, очищая и обезжиривая. Распыляется проникающая краска на поверхность детали. Она просачивается в любые трещины, ямы и дефектные зоны.

Через некоторое время краска пропитывает деталь и подсыхает применяется специальный проявитель, который реагирует с краской и становятся хорошо заметными области с высокой концентрацией краски в таких местах как трещины. Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

Деформации ключевых элементов двигателя, таких как блок цилиндров и головка блока цилиндров, являются серьезными неисправностями, которые при несвоевременном устранении могут привести к необходимости капитального ремонта мотора. Образование трещин в блоке цилиндров двигателя и головки блока цилиндров — одна из самых сложных поломок в автомобиле. Возникнуть трещины могут по причине удара (например, при ДТП), из-за высокого износа или производственного брака. В рамках данной статьи рассмотрим, как определить, что треснул блок цилиндров двигателя или ГБЦ, и что с этим можно сделать.

Оглавление:Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

- Регулярный . Если из-за трещины система перестала быть герметичной, это приведет к вытеканию охлаждающей жидкости и постоянному перегреву двигателя. Также такая проблема может возникать из-за прогара или других дефектов ;

- Проблемы с работой прибора для контроля температуры (термопары). Это чревато сильным перегревом двигателя и его деформацией;

- В расширительном бачке не держится давление и образуются воздушные пробки;

- Некорректные показатели . Если стрелка датчика температуры хаотично меняется, то в большую, то в меньшую сторону, это может указывать на резкие скачки температуры самого двигателя при работе;

- Вибрации двигателя. Один из наиболее очевидных признаков наличия трещин в блоке цилиндров. Если двигатель излишне вибрирует или “троит”, особенно при движении в горку, это может указывать на наличие микротрещин в блоке двигателя.

Как обнаружить трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный заметный на глаз дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматической опрессовки;

- Использования ультразвукового сканирования;

- Применения специализированного магниточувствительного оборудования;

- Гидроконтроля.

Каждый из этих способов позволяет установить, имеются ли микротрещины в блоке цилиндров, и где они конкретно находятся. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

Суть данного метода проста — внутрь блока цилиндров закачивается вода, и если она просачивается, значит, в этом месте имеется трещина. При использовании воздуха внутрь закачивается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Обратите внимание: Чтобы точно определить место трещины, можно использовать магниты. Они устанавливаются по краям от предполагаемого раскола блока цилиндров, после чего между ними пространство засыпается проводящими опилками. Если трещина имеется, линии магнитного поля разорвутся, и опилки будут собираться в месте, где находится микротрещина.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

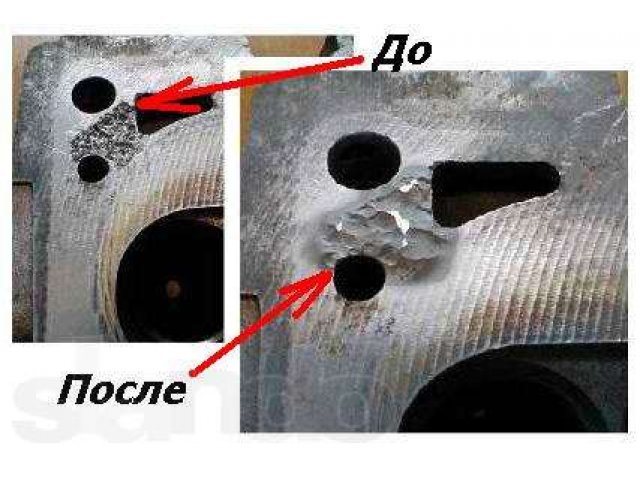

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва.

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.

Дефекты, которые быстрее всего возникают на головке блока цилиндров, это мельчайшие трещины. Их появление не лучшим образом сказывается на работе блока цилиндров, а следовательно, и двигателя в целом. Какие признаки свидетельствуют о появлении повреждений на головке, как проверить ГБЦ – мы и выясним в данной статье.

Признаки появления микротрещин на головке БЦ следующие:

- Вибрация или, так называемое, троение двигателя, когда автомобиль едет в гору. Данное явление может быть следствием появления микротрещин. Если в блок цилиндров попадает охлаждающая жидкость, то она обязательно будет и на свечах зажигания. Просто открутите одну из свечей, если ее электрод мокрый – попробуйте жидкость на вкус. Если это антифриз или тосол, то привкус будет слегка сладким, и это будет говорить о том, что антифриз попадает в блок цилиндров, через микротрещины в его головке.

- Вспенивание моторного масла тоже должно навести на подозрения о микротрещинах, чтобы проверить головку ГБЦ.

Моторное масло пенится, из-за попадания в него антифриза (тосола). При этом, уровень ОЖ в бачке постоянно уменьшается, и требует восполнения до нормального уровня, а на поверхности антифриза в бачке образуется масляная пленка. Двигатель тоже реагирует на это, в теплую погоду – то падением температуры, то ее повышением.

Моторное масло пенится, из-за попадания в него антифриза (тосола). При этом, уровень ОЖ в бачке постоянно уменьшается, и требует восполнения до нормального уровня, а на поверхности антифриза в бачке образуется масляная пленка. Двигатель тоже реагирует на это, в теплую погоду – то падением температуры, то ее повышением. - Антифриз кипит. Чтобы констатировать неисправность головки блока цилиндров, нужно открыть расширительный бачок, долить необходимое количество антифриза и завести двигатель. Если ОЖ почти сразу закипела, то ГБЦ не исправна.

- Моторное масло слишком быстро уходит. Если трещина на головке БЦ образовалась около впускного клапана, то, при работающем моторе, масло будет постоянно затягивать в цилиндр. Если через впускной клапан будет затягивать не масло, а антифриз, то поршни цилиндра станут идеально чистыми – проверить это можно, открутив свечи зажигания.

Как проверить ГБЦ

Есть несколько способов проверки. Смотрите видео ниже.

Проверка с помощью магнитов и металлической стружки

Это самый быстрый и простой вариант проверки ГБЦ. Вдоль всей плоскости головки устанавливают магниты, а саму головку посыпают металлической стружкой. Стружка начинает перемещаться по направлению к магнитам, застревая в трещинах, мелких впадинах и делая их, таким образом, очевидными для глаза.

Вдоль всей плоскости головки устанавливают магниты, а саму головку посыпают металлической стружкой. Стружка начинает перемещаться по направлению к магнитам, застревая в трещинах, мелких впадинах и делая их, таким образом, очевидными для глаза.

Проверка с помощью специальной жидкости

- Плоскость головки промыть любым растворителем.

- Нанести на промытую поверхность специальную жидкость и дать ей постоять несколько минут.

- Как только вы удалите, сухой тряпкой, оставшуюся жидкость, имеющиеся на головке дефекты проявятся.

Проверка с помощью давления

Давлением можно проверить ГБЦ, погружая ее под воду или не погружая.

Погружая под воду:

- Перед погружением в воду, нужно закрыть все каналы головки. Затем положить ГБЦ в емкость и наполнить ее горячей водой.

- В контур головки подать сжатый воздух. Если где-то есть мельчайшие трещины, то в этом месте появятся пузырьки.

Не погружая в воду:

- Так же, как и в первом случае, закрыть каналы контура головки.

- Подготовить мыльный раствор, а затем налить его на крышку головки.

- Дать в контур сжатый воздух. Имеющиеся в ГБЦ микротрещины, можно обнаружить по мыльным пузырям.

Проверка с помощью воды

Чтобы проверить ГБЦ, в нее нужно будет залить воду.

- Плотно закрыть все отверстия головки.

- Налить в канал большое количество воды.

- Поднять давление в канале до 0.7 МПа, закачав туда воздуха.

- Оставить ГБЦ на несколько часов. Если, спустя данное время, вода уйдет из головки полностью, то налицо трещины в детали.

Видео: Как проверить ГБЦ на микротрещины

Если видео не показывает, обновите страницу или

Головка блока цилиндров считается очень важной составляющей любого двигателя внутреннего сгорания. Практически весь кривошипно-шатунный механизм располагается в блоке цилиндров, а ГБЦ служит своеобразным плацдармом для размещения отдельных элементов ГРМ. В ней также проходят каналы для смазочной и охлаждающей жидкостей, поэтому любая микротрещина в ГБЦ может привести к печальным последствиям. Ну а микротрещины могут возникать по различным причинам, а наиболее распространенная – это перегрев.

Ну а микротрещины могут возникать по различным причинам, а наиболее распространенная – это перегрев.

Если срок службы ГБЦ солидный и именно это и явилось причиной выхода ее из строя, то можно попытаться произвести ремонт ГБЦ . Но можно и не мучиться, а купить сразу новую головку, либо подобрать подержанную, в более-менее рабочем состоянии.

Если же микротрещины или другие неприятности образовались после перегрева, то первое, что нужно проверить, это плоскость ГБЦ – после перегрева практически всегда она деформируется, это относится почти к 80-ти процентам отечественных и иностранных автомобилей. Деформированную головку, пусть даже там и не обнаружено микротрещин, ставить категорически запрещается. Впрочем, даже если Вы ее и поставите, то далеко на таком двигателе не уедете – прижать как следует прокладку она не сможет, так что из-под ГБЦ будут постоянно сочиться охлаждающая жидкость и масло, а по прошествии некоторое время она и вовсе прогорит, так что выхлопные газы будут выходить не из трубы, а под капот автомобиля.

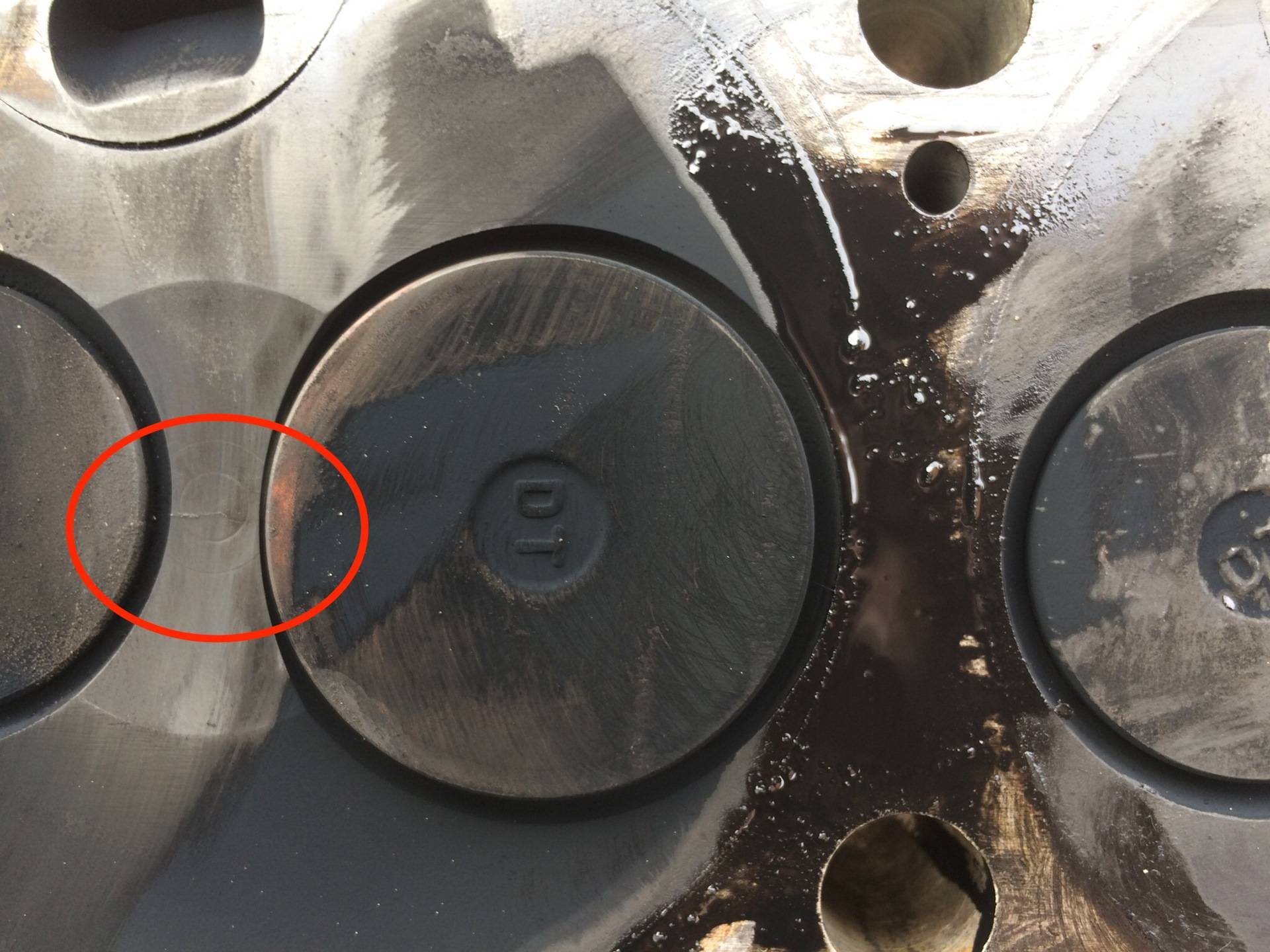

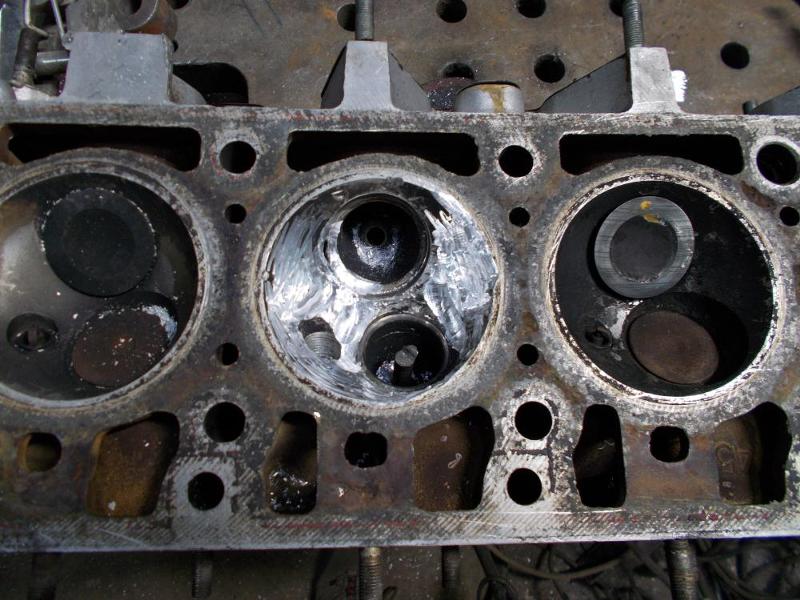

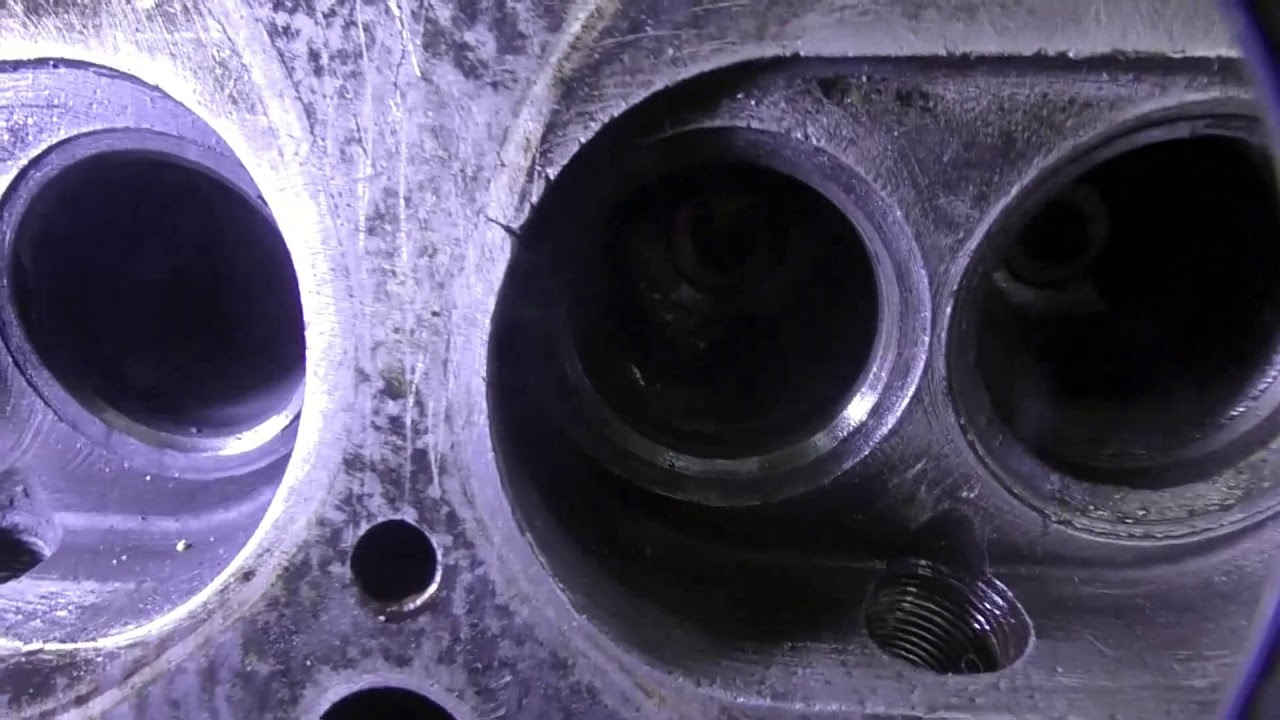

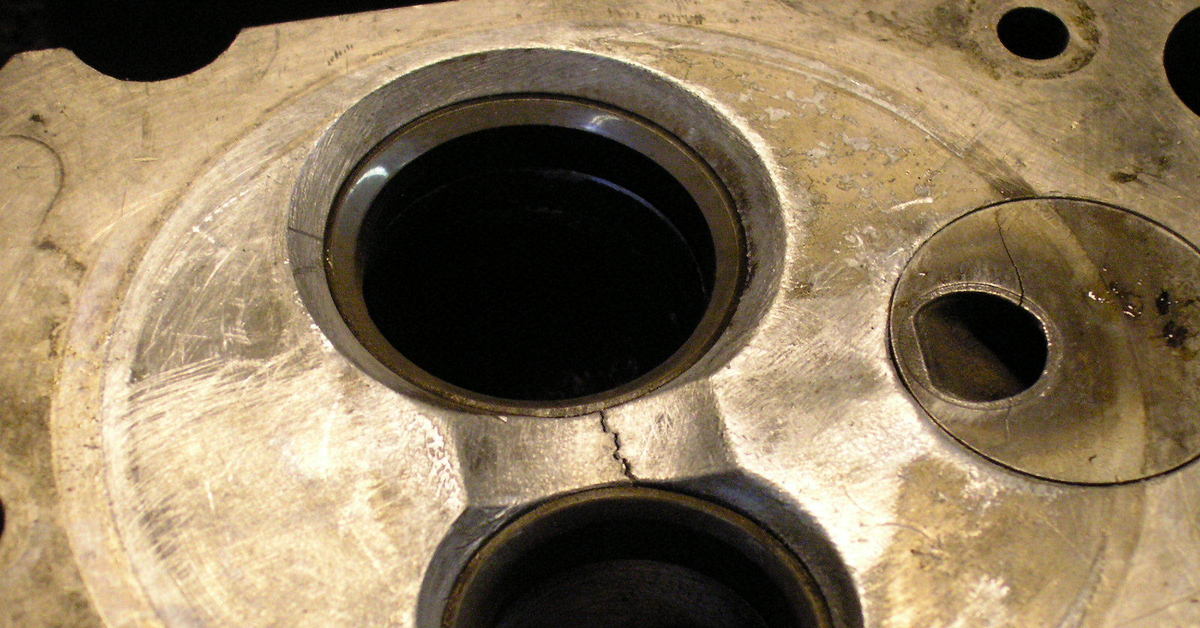

Еще одна распространенная проблема, возникающая вследствие перегрева и влекущая необходимость ремонта двигателя , это образование микротрещин. Но это больше относится к дизельным двигателям. Микротрещина в ГБЦ возникает обычно между клапанами, либо между отверстием для форсунки и клапанным гнездом. Зачастую такую микротрещину при визуальном осмотре обнаружить не удается, поэтому во время проверки головки эти места нужно тщательно осмотреть, предварительно как следует очистив поверхность от нагара. Можно провести по поверхности ГБЦ ногтем – если там имеется трещина, то ноготь за нее зацепится, пусть даже ее и не будет видно.

Еще один признак того, что в наличии имеется микротрещина в ГБЦ, можно обнаружить во время работы двигателя. Нужно просто открыть крышку радиатора и посмотреть внутрь – если микротрещина есть, то в радиаторе будут видны пузырьки воздуха. Находящиеся в камере сгорания газы в момент сжатия подвергаются огромному давлению, так что просачиваются через микротрещину и попадают в магистраль охлаждающей жидкости, ну а уже оттуда в радиатор. Казалось бы, страшного в этом ничего нет, но если газов будет слишком много, то это может повлиять на качество охлаждения и в результате двигатель все равно перегреется.

Казалось бы, страшного в этом ничего нет, но если газов будет слишком много, то это может повлиять на качество охлаждения и в результате двигатель все равно перегреется.

Но есть и хороший момент – любые микротрещины подлежат ремонту, так что отчаиваться не стоит. Главное – это вовремя обнаружить ее, пока процесс не зашел слишком далеко, после чего сразу же отправиться на станцию техобслуживания.

Ремонт ГБЦ

Ремонт головок блока цилиндров

Наиболее часто встречающаяся проблема в головках блока цилиндров (ГБЦ) – выброс газов в расширительный бачок (радиатор), попадающих туда из камеры сгорания через трещины в теле головки. Иначе говоря, двигатель «газит». Явно видимая «своими глазами» или глазами моториста трещина на поверхности ГБЦ (например, трещина от отверстия распылителя к седлу клапана) не означает, что нужно немедленно выкинуть эту головку и купить новую или с разборки, что бывает довольно дорого. Для начала такую головку нужно проверить на герметичность, чтобы убедиться в ее работоспособности. Стоит отметить, что далеко не всегда, когда «газит» двигатель это связано с дефектом головки. Проблема может быть и в гильзах, посадке гильзы, прокладке ГБЦ, да и в самом блоке цилиндров (БЦ) в конце концов. Не все головки можно отремонтировать.

Стоит отметить, что далеко не всегда, когда «газит» двигатель это связано с дефектом головки. Проблема может быть и в гильзах, посадке гильзы, прокладке ГБЦ, да и в самом блоке цилиндров (БЦ) в конце концов. Не все головки можно отремонтировать.

Довольно часто при проверке на герметичность выявляются неустранимые дефекты (трещины):

— трещины в выпускных и впускных каналах головок — в такие места невозможно завести ремонтный инструмент;

— трещины по дну гнезда седла клапана (только для чугунных ГБЦ) – здесь толщина стенки между водяной рубашкой и гнездом седла не более 2 мм и добиться в таких местах полной герметичности практически невозможно;

— некоторые трещины, уходящие с привалочной поверхности головки в форкамеру.

В годных герметичных головках можно устранить такие дефекты:

— замена сёдел;

— замена направляющих втулок;

— шлифовка сёдел; — шлифовка фасок клапанов;

— шлифовка привалочной плоскости;

— восстановление посадочных мест под стаканы форсунок;

— изготовление и замена заглушек;

— удаление из головок оборванных шпилек и болтов, изготовление и установка резьбовых ввёртышей;

— ремонт свечных отверстий.

Итак, рассмотрим более детально процесс ремонт головки блока цилиндров (ГБЦ).

1.Мойка деталей двигателя производится в (Мойка деталей)в автоматической струйной моечной машине для деталей, узлов и агрегатов. Для обеспечения необходимого состояния детали мойка деталей двигателя производится в три этапа:

— предварительная мойка сильных загрязнений перед разборкой узлов;

— предварительная мойка деталей после разборки, перед механической обработкой и ремонтом;

— предварительная мойка деталей после завершения механической обработки и ремонта.

Для головок блока цилиндров (ГБЦ) перед сборкой производится окончательная мойка. Окончательная мойка блоков цилиндров осуществляется механиками непосредственно перед сборкой двигателя.

Мойка деталей двигателя в автоматической моечной машине производится с применением специальных моющих средств, не разрушающих (корродирующих) металл.

Средство Деталан является эффективными, экологически безопасными индустриальными очистителями на водной основе. Может заменять традиционные очищающие средства, химические вещества, такие как кальцинированная и каустическая сода, керосин, бензин, Уайт-спирит, агрессивные растворители, хладоны и т.п. Средства серии «Деталан» обладают следующими свойствами:

Может заменять традиционные очищающие средства, химические вещества, такие как кальцинированная и каустическая сода, керосин, бензин, Уайт-спирит, агрессивные растворители, хладоны и т.п. Средства серии «Деталан» обладают следующими свойствами:

— высокой очищающей способностью;

— отсутствием разрушающего действия на металлы, лакокрасочные материалы, резину, пластмассы, стекло, и другие материалы;

— отсутствием резкого неприятного запаха, раздражающего действия на кожу и токсического воздействия на организм человека;

— химической и физической стабильностью при использовании и хранении;

— пожаро-, взрывобезопасны;

— эффективны в широком диапазоне температур и в воде любой жесткости;

— экономичны в использовании.

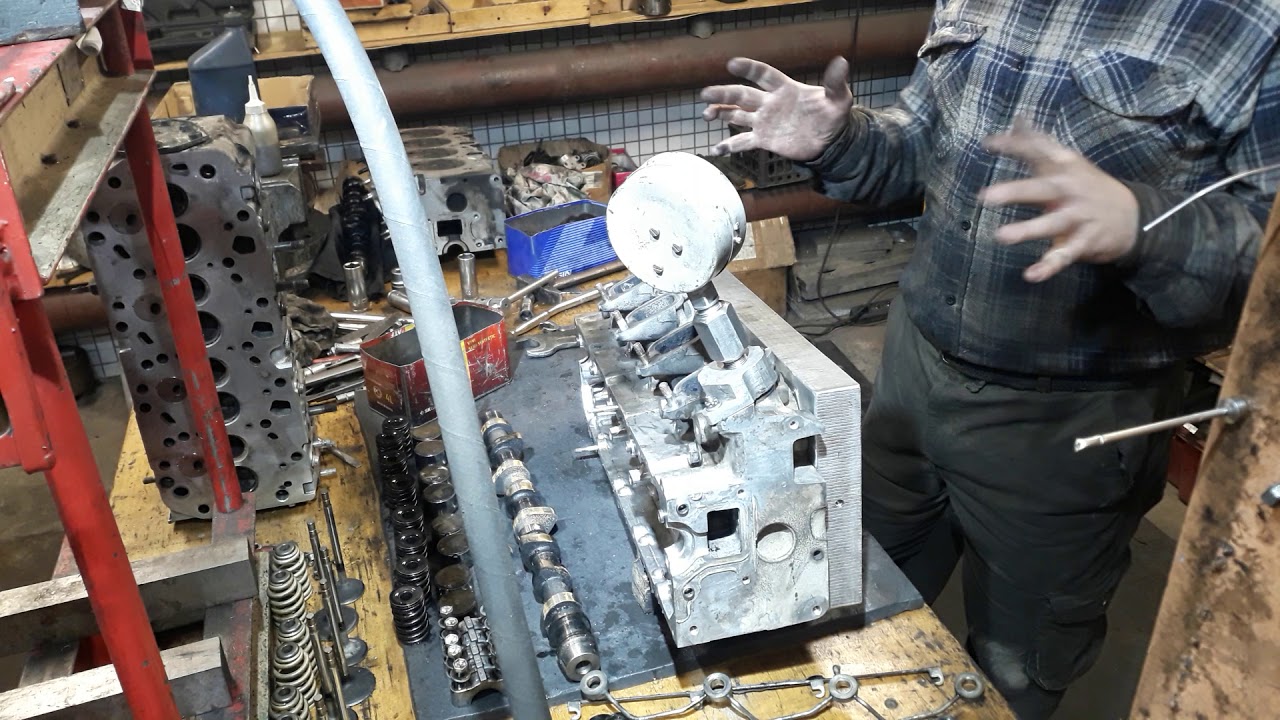

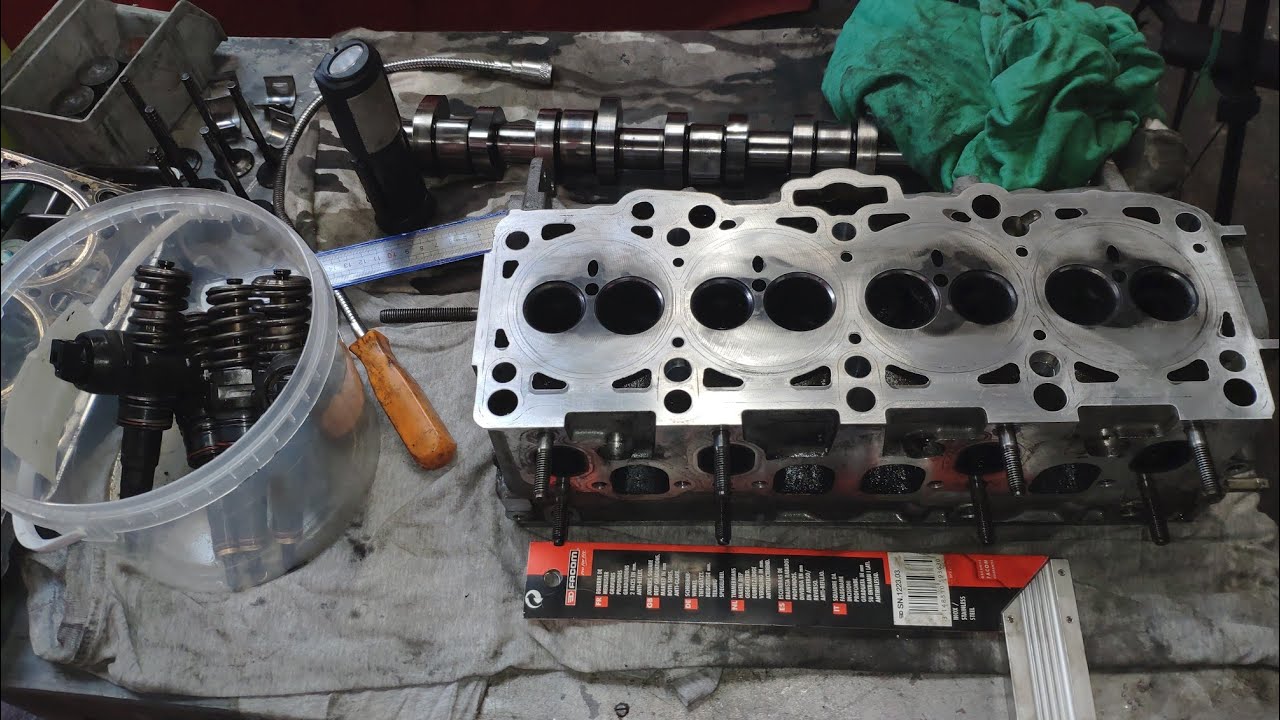

2. Перед тем, как приступить к мойке деталей, ГБЦ следует разобрать. Специально для процессов разборки и сборки ГБЦ используется (Агрегатный участок) стенд для разборки-сборки головок блоков цилиндров. Универсальный пневматический с поворотным (360°С) монтажным столом. Стенд позволяет быстро, качественно и без физических усилий производить демонтаж и монтаж клапанов в обычных и мультиклапанных головках блока цилиндров легковых и грузовых автомобилей. Стенд является полноценным рабочим местом для ремонта, что позволяет резко повысить эффективность работ по ремонту ГБЦ. Демонтаж и монтаж клапанов, ремонт, становиться возможным, осуществлять за одну операцию базировки ГБЦ, сокращая время ремонта за счет исключения вспомогательных операций. Перед сборкой все детали головки повторно моются в автоматической мойке и ополаскиваются водой.

Стенд позволяет быстро, качественно и без физических усилий производить демонтаж и монтаж клапанов в обычных и мультиклапанных головках блока цилиндров легковых и грузовых автомобилей. Стенд является полноценным рабочим местом для ремонта, что позволяет резко повысить эффективность работ по ремонту ГБЦ. Демонтаж и монтаж клапанов, ремонт, становиться возможным, осуществлять за одну операцию базировки ГБЦ, сокращая время ремонта за счет исключения вспомогательных операций. Перед сборкой все детали головки повторно моются в автоматической мойке и ополаскиваются водой.

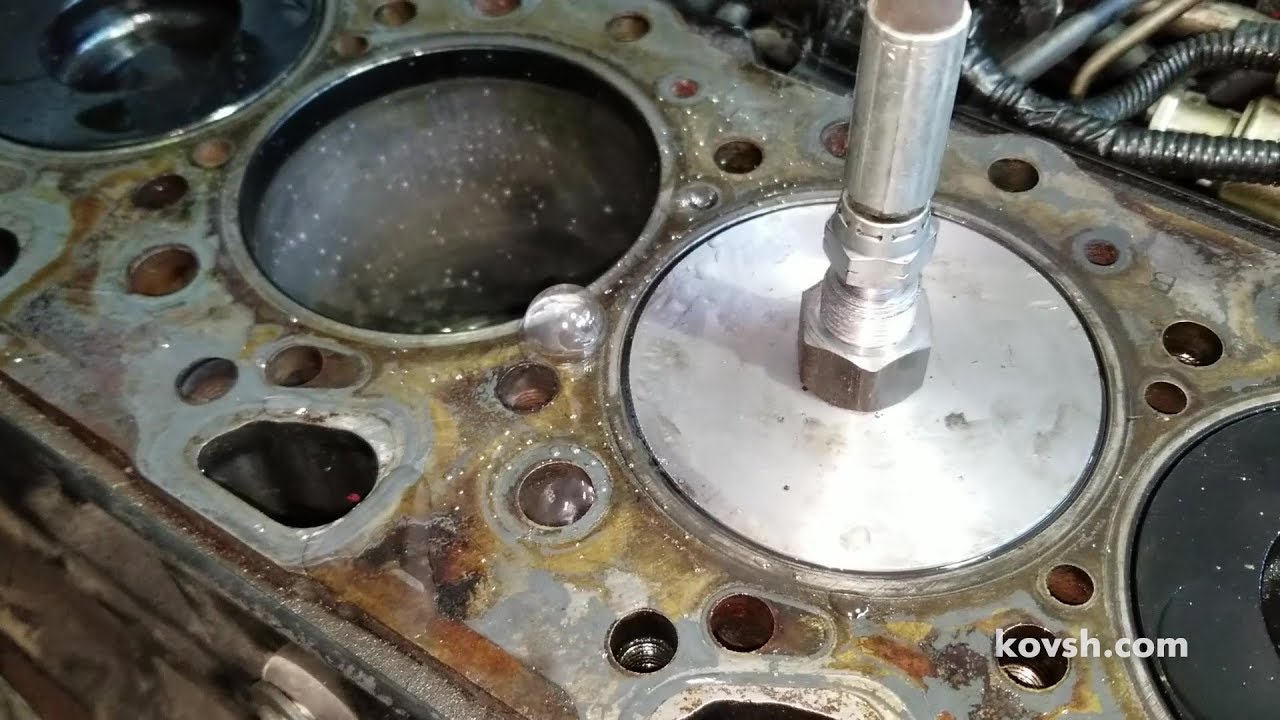

3. Ремонт головки блока начинается с её проверки на герметичность в нагретой до 90°C водяной ванне и давлением воздуха внутри головки 2,0-3,0 атм. Только лишь после восстановления герметичности (заделки трещин, ремонта гнезда стакана форсунки и т.п.) выполняются дефектовка всех деталей и тела головки, а, затем, и все остальные необходимые ремонтные операции.

ПРОВЕРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ НА ГЕРМЕТИЧНОСТЬ

Когда есть подозрение, что появилась трещина в камере сгорания, то перед ремонтом головку надо проверить на герметичность, иначе весь ремонт может быть впустую. Чтобы опрессовать головку блока, надо герметично заглушить все окна рубашки охлаждения, выходящие на нижнюю плоскость, а также все фланцы и патрубки на боковых поверхностях, кроме одного, через который будет поступать жидкость. Опрессовывают головку водой, подаваемой специальным ручным плунжерным насосом под давлением 0,6—0,8 МПа. Трещины выявляются по падению давления в течение контрольного времени (от четверти часа до двух часов) и появлению капель воды или течи. Менее сложна проверка керосином, хотя требует изготовления герметичных заглушек на седла клапанов. Головку переворачивают камерами сгорания вверх, вворачивают в нее свечи, после в подозрительную камеру наливают керосин. Имея высокую текучесть, керосин способен проникать в очень малые трещины. При этом его уровень уменьшается (контрольное время 1—3 часа).

Чтобы опрессовать головку блока, надо герметично заглушить все окна рубашки охлаждения, выходящие на нижнюю плоскость, а также все фланцы и патрубки на боковых поверхностях, кроме одного, через который будет поступать жидкость. Опрессовывают головку водой, подаваемой специальным ручным плунжерным насосом под давлением 0,6—0,8 МПа. Трещины выявляются по падению давления в течение контрольного времени (от четверти часа до двух часов) и появлению капель воды или течи. Менее сложна проверка керосином, хотя требует изготовления герметичных заглушек на седла клапанов. Головку переворачивают камерами сгорания вверх, вворачивают в нее свечи, после в подозрительную камеру наливают керосин. Имея высокую текучесть, керосин способен проникать в очень малые трещины. При этом его уровень уменьшается (контрольное время 1—3 часа).

4Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения. Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина – перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать бу поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения. Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина – перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать бу поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

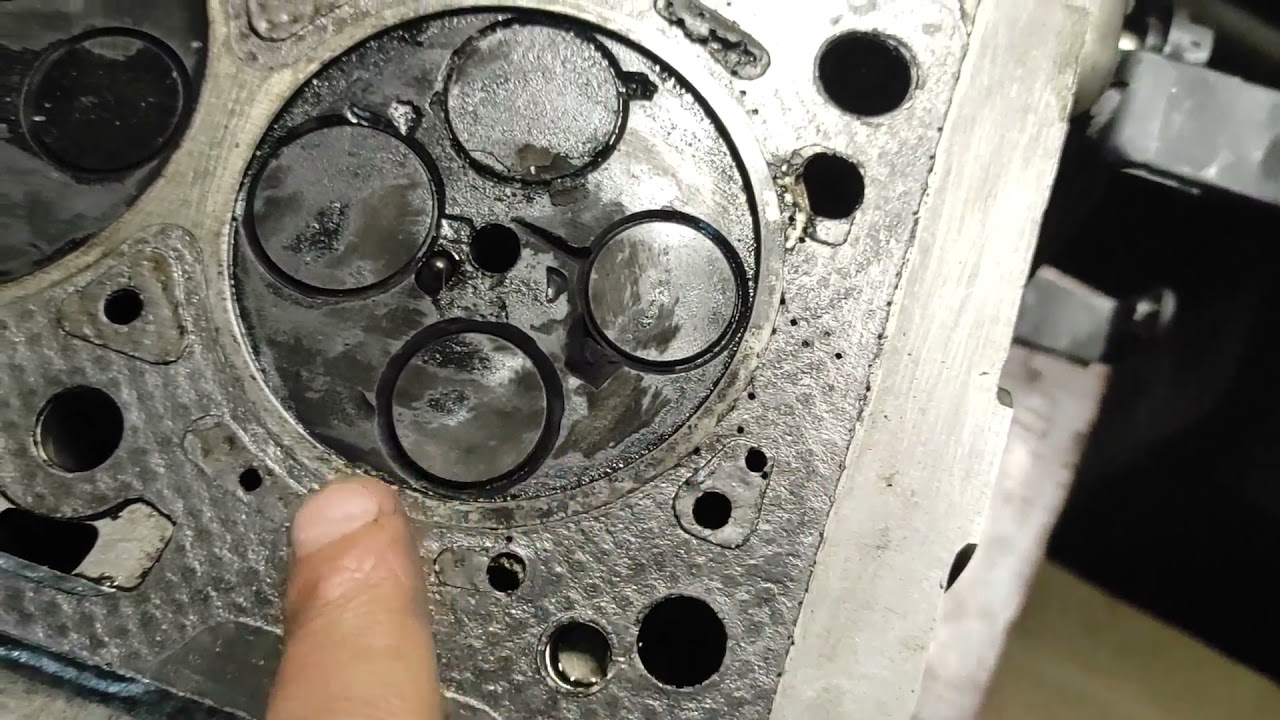

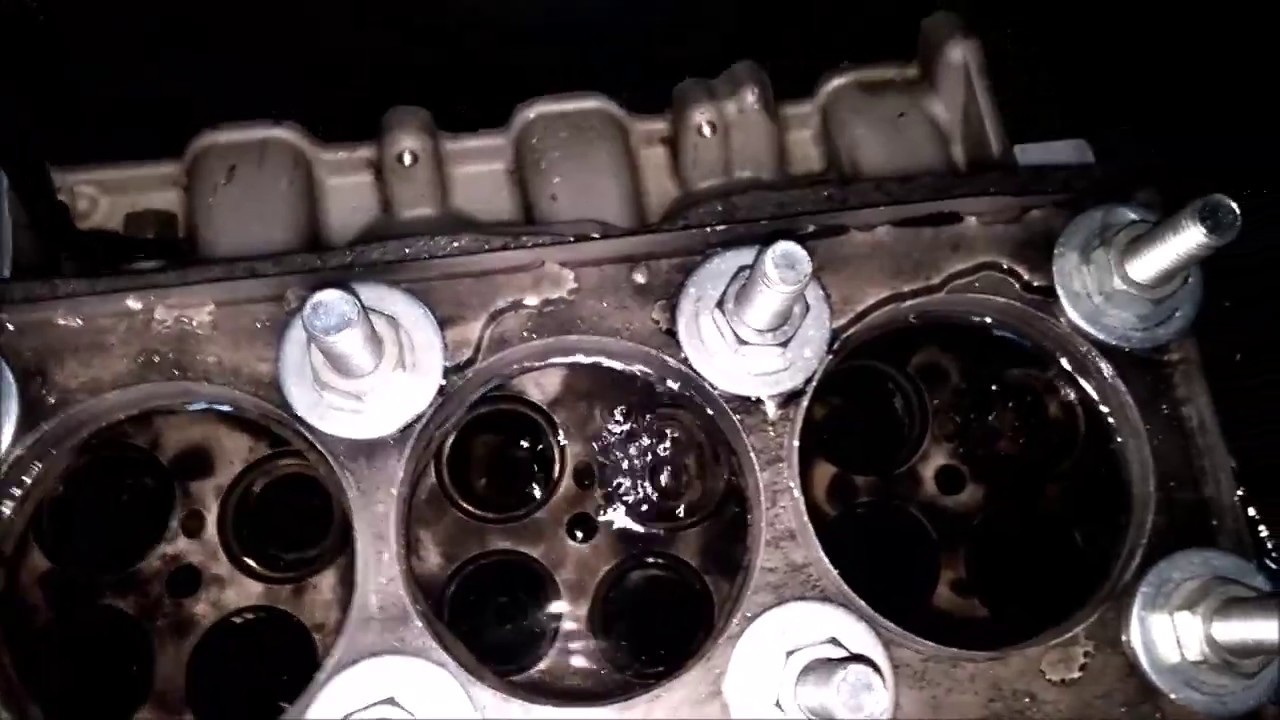

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать охлаждающая жидкость и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а снаружу. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам. В этом случае необходимо будет менять. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям – это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе.

Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам. В этом случае необходимо будет менять. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям – это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом.

Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом.

Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит, если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра.

Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит, если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра.

Проверить обязательно состояние клапанов на износ. Об износе клапана можно судить по выработке на стержне клапана в тех местах, которые работают во втулке. При наличии износа будут ощущаться резкие переходы на стержне клапана. Также выработка клапана определяется по состоянию краев, закрывающих клапанное отверстие. У сильно изношенного клапана в этой области образуется канава по всей окружности рабочей зоны. Изношенные клапана и втулки необходимо заменить, не забыв сделать притирку клапанов.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСтенд для опрессовки головок блоков цилиндров

Специально для участков моторного ремонта Компания “Гейзер” выпустила линейку оборудования для опрессовки — Стенды Гидравлических Испытаний (СГИ).

Линейка стендов включает 5 моделей СГИ 800Р, СГИ 1200, СГИ 1400 и СГИ 1600. Модели отличаются по размерам ванны, уровню механизации и автоматизации.

Стенд опрессовки предназначен для проверки герметичности каналов охлаждения и смазки головки блока цилиндров (ГБЦ) и самого блока бензинового двигателя и дизеля.

Профессиональные мотористы знают, что опрессовывать ГБЦ на герметичность нужно при любом ремонте двигателя или головки. Если не выполнять эту операцию можно получить неработающий ДВС даже после капитального ремонта. Другими словами переделывать двигатель заново и за свой счет.

Появление микротрещин в ГБЦ — распространенная проблема. Чаще микротрещины появляются в головках дизельных двигателей, так как они подвергаются большим нагрузкам и головках из чугуна. В алюминиевых ГБЦ трещины тоже не экзотика.

Микротрещины появляются в районе форкамеры, между седлами впускных и выпускных клапанов, направляющими втулками, в каналах охлаждения и смазки.

Найти микротрещины головки или блока двигателя часто невозможно на глазок. Они скрыты под слоем нагара и могут иметь микроскопические размеры. Бывает, что трещины проходят не на внешнюю поверхность головки, а в ее внутренние полости (каналы системы смазки и охлаждения) и могут находиться под седлами клапанов, форкамерами.

Для 100 процентного обнаружения микротрещин ГБЦ используется профессиональное оборудование опрессовки — стенды гидравлических испытаний.

Принцип действия СГИ основан на опрессовке внутренних полостей головки воздухом под давлением.

Процесс проверки ГБЦ на микротрещины занимает не более 10-15 минут.

Для опрессовки головку блока цилиндров герметизируют с помощью оргсекла и резиновых прокладок. Отверстия контура охлаждения глушатся, а на одно из них устанавливается штуцер, через который с помощью компрессора подается сжатый воздух 4-6 бар.

Головка помещается в ванну с подогретой водой, где она нагревается до 60-70 градусов Цельсия. Нагретый металл головки блока цилиндров испытывает тепловые расширения и в результате происходит вскрытие микротрещин.

Нагретый металл головки блока цилиндров испытывает тепловые расширения и в результате происходит вскрытие микротрещин.

Трещины начинают ”травить” под давлением воздуха, что хорошо видно. Под оргстеклом в проблемном месте появляются пузырьки.

Платформы крепления ГБЦ на стенде гидравлических испытаний имеют возможность вращения на 360 градусов, что облегчает процесс поиска места трещины в головке или блоке.

Кроме ГБЦ и блоков двигателя на стендах СГИ Гейзер возможно проводить опрессовку радиаторов охлаждения.

В линейку опрессовок ГБЦ Гейзер входят 2 экономичные модели СГИ 800Р. Размер ванн которых составляет 800х260х280 мм и 1000х260х280 мм. Вращение ГБЦ на 360 градусов происходит вручную. Ось вращения имеет 4 положения фиксации.

Ванны стендов термоизолированы для избежания охлаждения жидкости и экономии электроэнергии на нагрев..

Напряжение питания стендов — 220В.

youtube.com/embed/BpdWJRMQBlE?feature=oembed» frameborder=»0″ allowfullscreen=»»>

Диагностика ГБЦ — проверяем на микротрещины. Ремонт трещины в головке блока цилиндров Проверка гбц на микротрещины

Трещина в ГБЦ возникает в результате неправильной работы двигателя вследствие перегрева и сдвига напряжений в металле.

Симптомы трещины в головке блока цилиндров

Трещины могут появляться в разных местах, отсюда и разные последствия. В основном бытует мнение, что при пробитой головке из выхлопной трубы идёт белый дым, но это только один частный случай. Трещина в головке может возникнуть между разными каналами, соответственно и признаки наличия трещины в ГБЦ будут разными.

Масляная система — при смешивании масла и тосола в двигателе вместо масла появляется эмульсия, беловатая пена, как у бисквитного теста, а в расширительном бачке системы охлаждения образуется масляная плёнка.

Впускной канал — если в него начинает попадать ОЖ, то в первую очередь она отмоет поршни до блеска, можно посмотреть через свечное отверстие,- поршни будут как новые. И при попадании в камеру сгорания- это как раз то случай, когда может пойти белый дым из выхлопной трубы, хотя не факт, что он пойдёт.

С каналом выпуска — тут ОЖ просто вылетит в трубу в виде пара. Двигатель постоянно выпускает пар и заметить что-либо в данном случае вряд ли получится, проста будет уходить жидкость из бачка. Скорее всего, даже запаха отработавших газов в бачке не будет.

С камерой сгорания — через трещину часть жидкости пойдёт в камеру сгорания, но очень малое количество, всё из-за разницы давления. В двигателе при сгорании топлива образуется большое давление, и выхлопные газы через эту самую трещину попадают в систему охлаждения, повышая давление в ней. Из-за этого раздуваются патрубки, а из бачка воняет выхлопными газами. Но жидкость также может пойти и в камеру сгорания- система охлаждения всё ещё находится под давлением, а в камере сгорания уже пошло разрежение и начал засасываться воздух. Из-за разницы в давлении ОЖ начинает просачиваться в камеру сгорания. Признаком такой трещины будут чистые поршни (не всегда), запах в бачке, упругие патрубки и холодный радиатор печки (воздушная пробка).

Из-за разницы в давлении ОЖ начинает просачиваться в камеру сгорания. Признаком такой трещины будут чистые поршни (не всегда), запах в бачке, упругие патрубки и холодный радиатор печки (воздушная пробка).

Типичные места образования трещин в ГБЦ

Автопроизводители допускают образование трещин в головке, и это не будет считаться неисправностью, так как трещина будет неглубокой и она не будет соединять две ёмкости. В дизельных двигателях VW головка с трещиной между клапанами допускается к использованию.

Но найти все трещины- задача проблематичная даже для опытного моториста. Казалось бы, на одних и тех же моторах трещины должны образовываться в одних и тех же местах. Но от этого поиск не упрощается. Есть места, которые можно обнаружить одним взглядом на головку:

—между клапанами — трещина сразу видна, проходит под сёдлами двух соседних клапанов.

—между свечой и клапаном — та же ситуация, опять же, всё на виду и никуда не надо заглядывать

—в дизельном двигателе трещина может пойти от клапана в сторону форкамеры , такую трещину легко заметить, но как её увидеть, если она образуется под форкамерой и не выходит наружу?

—под направляющей клапана — ещё одно злачное место, где не видно трещины, во-первых, в канале и так темно, а во-вторых, трещина прикрыта направляющей втулкой. Тут нужен другой подход, а не только визуальный. Да и какая польза от обнаружения трещины между клапанами, если через неё не прорываются газы? Не будем полагаться на случай, тем более метод диагностики придуман давно и зарекомендовал себя с лучшей стороны.

Тут нужен другой подход, а не только визуальный. Да и какая польза от обнаружения трещины между клапанами, если через неё не прорываются газы? Не будем полагаться на случай, тем более метод диагностики придуман давно и зарекомендовал себя с лучшей стороны.

Проверка ГБЦ на трещины

Чтобы проверить ГБЦ на трещины, её надо опрессовать, то есть герметично закрыть все отверстия, и дунуть воздуха в каналы. Если опустить головку в воду, то из трещины пойдут пузырьки. Или наоборот- заглушить все отверстия и налить воды в канал, после чего накачать насосом туда воздуха, создав давление 0,6-0,7МПа, и дать постоять так головке 1=2 часа. Если вода уйдёт- значит головка пробита.

Существуют ещё красители, которыми подкрашивают воду. Их очень хорошо видно на трещине.

А закрываются отверстия в охлаждающей рубашке очень легко: на ник кладётся резиновая прокладка, которая чуть больше отверстия, сверху накладывается металлическая пластина, которая прикручивается болтом к головке. И никакая вода так не пройдёт. А к штуцеру, который будет выступать из головки, подсоединяют насос и накачивают воздух. Такая опрессовка позволяет выявить все трещины.

И никакая вода так не пройдёт. А к штуцеру, который будет выступать из головки, подсоединяют насос и накачивают воздух. Такая опрессовка позволяет выявить все трещины.

Ремонт трещин

Качественно заделать трещину получится только с помощью сварки. Никаким клеевым составом не получится качественно заделать трещину в головки, потому что при нагревании до рабочих температур головка будет расширяться и трещина будет становиться больше, то есть нужен состав для заделывания трещины, который имел бы такие же линейные температурные расширения, как и материал головки, к тому же быть устойчивыми к другим нагрузкам. Всего этого возможно добиться только сваркой.

Подготовка головки для сварки

Перед сваркой трещину необходимо разделать, для этого фрезерной машинкой высверливают металл по всей длине трещины. Канавка должна получиться достаточно глубокой, 6-8 мм в глубину и примерно такая же по ширине, по форме желательно сделать клиновидной. Это поможет лучше проварить металл. Для разделки трещины между сёдел, сначала нужно , а только потом разделать трещину.

Для разделки трещины между сёдел, сначала нужно , а только потом разделать трещину.

После разделки трещин головку надо нагреть до температуры 200-250°C, но не выше, чтобы головку не повело. Нагрев позволяет снизить напряжения в металле, возникающие при сварке. Для нагрева лучше всего использовать ацетиленовую горелку либо печь, но нельзя использовать паяльную лампу, потому что её можно легко перегреть ГБЦ.

Сварка ГБЦ

Для сварки головки блока цилиндров можно использовать газовую сварку с использованием присадочного материала, но лучшие результаты даёт аргонно-дуговая сварка (TIG). К головке подключается масса, а дуга горит в среде аргона между вольфрамовым электродом и головкой, куда подсовывают алюминиевую присадочную проволоку.

После сварки шов надо зачистить, повторно опрессовать, и если всё хорошо, то поверхность, прилегающую к блоку, отфрезеровать, чтобы была идеально ровной.

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

После того как детали полностью очищены, необходимо осмотреть их на наличие дефектов. Обнаружить мелкие дефекты помогает увеличительное стекло. Самые ответственные детали должны быть проверены на отсутствие трещин с помощью специальных приборов магнитной и проникающей дефектоскопии. Внутренние детали, такие как поршни, шатуны и коленчатые валы, при обнаружении трещин подлежат замене. Трещины в блоке цилиндров и головке блока цилиндров часто удается отремонтировать. Технологии ремонта таких дефектов описаны в последующих разделах (рис. 10.10).

Обнаружить мелкие дефекты помогает увеличительное стекло. Самые ответственные детали должны быть проверены на отсутствие трещин с помощью специальных приборов магнитной и проникающей дефектоскопии. Внутренние детали, такие как поршни, шатуны и коленчатые валы, при обнаружении трещин подлежат замене. Трещины в блоке цилиндров и головке блока цилиндров часто удается отремонтировать. Технологии ремонта таких дефектов описаны в последующих разделах (рис. 10.10).

Рис. 10.10. Для проверки того, что след на стенке цилиндра представляет собой трещину, в охлаждающую рубашку был подан сжатый воздух и на поверхность цилиндра был нанесен мыльный раствор. Пузырьки воздуха подтвердили, что след на стенке цилиндра, несомненно, является трещиной

МАГНИТНАЯ ДЕФЕКТОСКОПИЯ ТРЕЩИН

Метод проверки на наличие трещины с использованием магнитного поля имеет общепринятое название — магнитопорошковая дефектоскопия. Визуальным осмотром часто бывает невозможно обнаружить трещины в блоке цилиндров, головке блока цилиндров, коленчатом валу и других деталях. Именно по этой причине на ремонтных предприятиях и моторостроительных заводах широко используются специальные методы для проверки на отсутствие трещин всех ответственных деталей двигателя.

Именно по этой причине на ремонтных предприятиях и моторостроительных заводах широко используются специальные методы для проверки на отсутствие трещин всех ответственных деталей двигателя.

Метод контроля с использованием магнитного поля чаще всего используется для контроля стальных и чугунных деталей. Металлическая деталь двигателя (например, чугунная головка блока цилиндров) вносится в магнитное поле, создаваемое мощным электромагнитом. Силовые линии магнитного поля легко пронизывают чугун. Концентрация силовых линий магнитного поля возрастает на краях трещины. На поверхность проверяемой детали напыляется тонкодисперсный железный порошок, который скапливается в том месте, где концентрация силовых линий магнитного поля выше — по краям трещины (рис. 10.11-10.14).

Рис. 10.11. Эта трещина в блоке цилиндров старого восьмицилиндрового V-образного двигателя Ford 289 была сделана, по-видимому, автомехаником, слишком усердно пытавшимся выкрутить пробку из блока. Он должен был бы прогреть перед этим пробку и пропитать резьбу парафином — не только для того чтобы облегчить себе работу, но и для того, чтобы уберечь двигатель от повреждения

Рис. 10.12. Магнитопорошковый контроль, выполняемый на крупном ремонтном предприятии

10.12. Магнитопорошковый контроль, выполняемый на крупном ремонтном предприятии

Рис. 10.13. Светлый железный порошок концентрируется по краям трещин. На этой фотографии видна трещина в седле выпускного клапана, обнаруженная при проверке головки блока цилиндров

КОНТРОЛЬ МЕТОДОМ ПРОНИКАЮЩЕГО КРАСИТЕЛЯ

Контроль методом проникающего красителя используется для дефектоскопии поршней и других деталей, изготовленных из алюминия или другого немагнитного материала. Сначала на проверяемый участок поверхности разбрызгивается темно-красный прони-кающии краситель. После очистки на проверяемый участок поверхности напыляется белый порошок. При наличии трещины сквозь белый слой в месте дефекта проступит след красителя. Хотя этот метод применим также для контроля деталей, изготовленных из чугуна и стали (магнитных материалов), но обычно он применяется для контроля только изделий из немагнитных материалов, потому что методы магнитной дефектоскопии для их контроля непригодны.

КОНТРОЛЬ МЕТОДОМ ПРОНИКАЮЩЕГО ФЛУОРЕСЦЕНТНОГО ВЕЩЕСТВА

Флуоресцентный проникающии состав светится при облучении его ультрафиолетовыми лучами. Этот метод применим для контроля деталей из стали, чугуна и алюминия. Общепринятое название этого метода — Zyglo, является торговой маркой корпорации Magnaflux Corporation При ультрафиолетовом освещении в тех местах, где имеются трещины, видны яркие линии.

Рис. 10.14 . Прибор для магнитопорошковой дефектоскопии (а). Так выглядит трещина в стенке цилиндра после того, как на стенку был нанесен мелкодисперсный железный порошок (публикуется с любезного разрешения компании George Olcott Company) (б)

КОНТРОЛЬ ПОВЫШЕННЫМ ДАВЛЕНИЕМ

Головки блока цилиндров и блоки цилиндров часто испытывают на наличие утечек иод давлением сжатого воздуха. Все каналы охлаждения запечатываются резиновыми пробками или прокладками и в водяную рубашку(и) подается сжатый воздух от компрессора. Проверяемая головка или блок цилиндров погружается в воду и воздушные пузырьки указывают места утечек. Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Рис. 10.15. Контроль повышенным давлением блока цилиндров восьмицилиндрового V-образного двигателя Chevrolet с использованием горячей воды. Головки блока цилиндров также проверяются под давлением на аналогичном оборудовании. Под действием горячей воды металлические детали расширяются и малеишие утечки обнаруживаются легче, чем в случае, когда при контроле повышенным давлением используется холодная вода

Альтернативный метод заключается в пропускании через цилиндр или блок горячей воды с растворенным в ней красителем. Просочившаяся вода указывает места трещин.

Дефектоскопия трещин

Ил. 19.1. Для проверки чугунной головки блока цилиндров на наличие трещин используется мощный электромагнит. Головка блока цилиндров должна быть тщательно очищена и установлена на рабочем столе, обеспечивающем хорошие условия наблюдения

Ил. 19.2. Электромагнит включается выключателем, расположенным сверху на его корпусе, и между полюсами магнита распыляется мелкодисперсный железный порошок. Концентрация силовых линий магнитного поля на краях трещины выше, и в этом месте, вокруг трещины, концентрация железного порошка также будет выше

19.2. Электромагнит включается выключателем, расположенным сверху на его корпусе, и между полюсами магнита распыляется мелкодисперсный железный порошок. Концентрация силовых линий магнитного поля на краях трещины выше, и в этом месте, вокруг трещины, концентрация железного порошка также будет выше

Ил. 19.3. Особенно тщательно проверяйте участки вокруг и между седлами клапанов

Ил. 19.4. В этой головке блока цилиндров от двух седел клапанов расходятся трещины. Эту головку придется либо заменять, либо ремонтировать

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя. А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

[ Скрыть ]

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

- Если решили произвести диагностику с погружением головки цилиндров в воду, то нужно плотно закрыть все каналы контура верхней части агрегата, после чего поместить его в емкость и налить туда горячую воду.

- Затем в контур ГБЦ подать сжатый воздух и там, где появятся пузырьки, будут находиться микротрещины.

Оборудование для диагностики давлением

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

- необходимо крепко закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур нужно подать воздух. Там, где на поверхности головки будет обнаружен дефект, появятся мыльные пузырьки.

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Аргонная сварка поверхности

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

Видео «Ремонт микротрещин»

Вам понадобится

- — металлическая линейка,

- — отрезок транспортерной ленты – 1 м,

- — компрессор,

- — кусок органического стекла – в соответствии с размером ГБЦ,

- — струбцины – 4-6 шт.

Инструкция

Одним из самых неприятных моментов для автомобилиста считается явление, как открытие пробки расширительного бачка, сопровождающееся кратковременным выбросом , не говоря уже об ее непрекращающемся выдавливании, когда она бурлит продолжительное время, хотя температура двигателя не достигла критической отметки. Данный фактор явно свидетельствует о проникновении газов в водяную рубашку системы .

Чтобы досконально выяснить причину возникновения указанной неисправности, с двигателя демонтируется головка блока цилиндров и помещается на верстак. После чего она разбирается полностью, вплоть до извлечения из нее газораспределительного механизма.

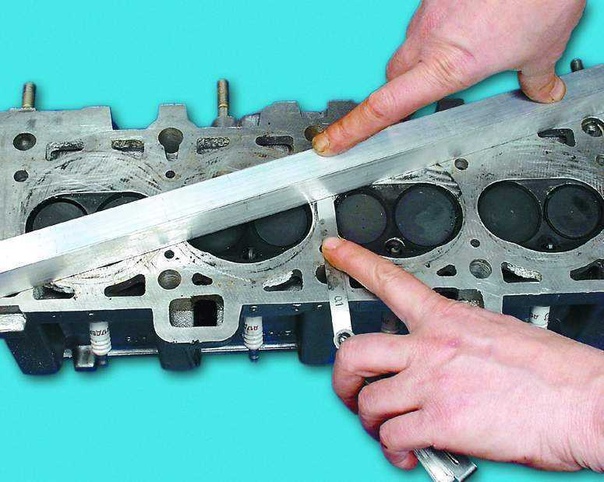

Очищенная поверхность головки проверяется на предмет искривлений ребром металлической линейки. Наложив линейку сверху по длине головки, перемещайте ее руками от одного края к другому, при этом внимательно наблюдайе за нижним краем линейки и плоскостью ГБЦ. Любые просветы, обнаруженные в этот момент, указывают на то, что головка поведена, как правило, из-за перегрева двигателя.

Чтобы выявить микротрещины в исследуемой детали двигателя, потребуется изготовить из куска транспортерной ленты подобие прокладки головки блока, с той лишь разницей, что в ней вырезаются только отверстия для камеры сгорания.

Затем изготовленная прокладка накладывается на рабочую поверхность ГБЦ, поверх нее кладется органическое стекло, вырезанное по форме головки, и весь этот «бутерброд» сжимается струбцинами. После чего наглухо заделываются отверстия в месте, предназначенном для крепления помпы, а на штуцер для выхода на отопитель надевается шланг, подключенный к воздушному компрессору.

Подготовленная подобным образом головка помещается в ванну с чистой водой. Затем включается компрессор и в водяную рубашку проверяемой детали нагнетается сжатый воздух, в пределах 1,6 атмосфер. На данном этапе производится опрессовка ГБЦ. Любое появление пузырьков воздуха укажет на место, в котором образовалась трещина в головке.

Источники:

- Снятие и установка головки блока цилиндров

Ремонтные работы, связанные с двигателем – одна из услуг, оказываемая мастерами на станциях техобслуживания. Для этого они оснащены всем необходимым. Зачастую среди неисправностей встречаются поломки, ремонт которых требует нестандартных подходов. Среди них и трещины в корпусе двигателя. Поэтому решение данной проблемы рекомендуется возлагать только на опытных специалистов.

Для этого они оснащены всем необходимым. Зачастую среди неисправностей встречаются поломки, ремонт которых требует нестандартных подходов. Среди них и трещины в корпусе двигателя. Поэтому решение данной проблемы рекомендуется возлагать только на опытных специалистов.

Есть несколько факторов, способствующих возникновению трещин. Прежде всего,это механические повреждения, образующиеся при ДТП или ударе (к примеру: неудачный демонтаж, падение двигателя). Кроме того, к появлению дефектов приводит перепад температур. Это случается, когда или замерзает охлаждающая жидкость. Случается, что трещины образовываются со временем, от износа металла.

Рассматривая проблему трещин, надо иметь в виду, что они бывают как визуально определяемыми, так и невидимыми (микротрещины). Первые обнаружить не составляет труда, а для выявления вторых существует ряд способов, делается это с использованием специального оборудования.

Первый способ – с помощью звукового тестера. Его работа основана на принципе разницы в скоростях отражения звуковой волны от поверхностей различных по структуре и толщине. Это позволяет возможность дать оценку размерам стенок цилиндров и целостности стенок «рубашки».

Это позволяет возможность дать оценку размерам стенок цилиндров и целостности стенок «рубашки».

Следующий способ – с помощью магнитного тестера. В этом случае на проверяемую деталь наносят металлический порошок, после чего его намагничивают. По рисунку, образованному порошком, можно определить имеются ли повреждения на проверяемой поверхности.

Еще один способ обнаружения микротрещин – с помощью ультрафиолетового излучения. Для этого исследуемая поверхность покрывается специальным раствором, после чего намагничивается. Затем в темноте включается ультрафиолетовый фонарь. В результате микротрещины будут определяться контрастными линиями.

Очередной способ представляет собой фотохимический процесс, при котором микротрещины выявляют посредством проникающей краски. Он включает три стадии обработки проверяемой детали: растворителем, специальной краской и проявителем. После этого трещины становятся видны невооруженным глазом. Поиск микротрещин на некоторых СТО, мастера проводят на специальных стендах, с помощью нагнетания воздуха под большим давлением.

Ну и самый простой способ – это растереть грифельный порошок на изучаемой поверхности, и любая трещинка сразу проявится.

В зависимости от структуры проверяемой поверхности и доступности к ней, механики-профессионалы для обнаружения микротрещин выбирают оптимальный способ исследования.

Чтобы детали двигателя могли служить долго и в полной мере выполнять свои функции, при ремонте двигателя следует выполнять дефектовку деталей. Для обнаружение микротрещин используют соответствующее оборудование, многие повреждения невозможно обнаружить невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных областей в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости, толщины стенок цилиндра.

Звуковые тестеры

Эти приборы хорошо подходят для измерения толщины, а нам пригодится для замера стенки цилиндра, (не все цилиндры можно вынуть из блока) И так тестер состоит из самого прибора и отдельно подключенного зонда, испускающего сигнал, который проходит через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к зонду, тестер основываясь на время за которое сигнал был отражен и вернулся к зонду выводит на дисплее показания толщины.

Когда сигнал достигает противоположной стороны материала, сигнал возвращается к зонду, тестер основываясь на время за которое сигнал был отражен и вернулся к зонду выводит на дисплее показания толщины.

Проверки измерения зондом проводятся от вершины цилиндра до самого низа и по всему диаметру. Особенно важно проверить области, где есть каналы охлаждения. Возможность измерить толщину стенок цилиндра дает полную картину к расточке, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из за износа или коррозии со стороны охлаждающих каналов.

Толщина стенок цилиндра не может быть тоньше 3 мм , иначе цилиндр попросту лопнет при эксплуатации.

Для турбированых двигателей минимальная толщина будет несколько больше, все зависит от рабочего давления газа.

Перед использованием звукового тестера он должен быть откалиброван.

Измерения проводятся во всех цилиндрах без исключения, особенно чугунные блоки могут изначально иметь разную толщину стенок. Таким образом можно оценить состояние блока и его пригодность к использованию, стоит ли вкладывать деньги в его ремонт и сможет ли он выдержать нагрузку.

Таким образом можно оценить состояние блока и его пригодность к использованию, стоит ли вкладывать деньги в его ремонт и сможет ли он выдержать нагрузку.

Магнитный тестер микротрещин

Применяется только к чугунным и стальным материалам. Процесс тестирования основан на распределении металлического порошка на поверхности метала имеющего магнитные свойства. То есть деталь подвергают магнитному полю, наносят очень мелкий металлический порошок на подозреваемую область с трещиной и по результатам распределения порошка можно судить о целостности испытуемой детали.

Например, проверим седло клапана на микротрещины, для этого следует очистить поверхность растворителем и тряпкой, ни в коем случае не механическим способом, ножом или наждачной бумагой, это может скрыть трещину и в дальнейшем усложнить ее обнаружение. И так поверхность чистая и сухая, наносим специальный металлический порошок на поверхность седла клапана и подносим магнит, в случае если есть микротрещина, то порошок соберется в нее и это будет заметно, или же наоборот расползется от места трещины, в зависимости от того как расположены полюсы магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головки

Поэтому вращаем магнит относительно поверхности головки

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин применяется намагничивание детали, опять же только сталь или чугун и специальная жидкость, имеющая свойства проникать в мельчайшие трещины, а также светится под действием ультрафиолетовых лучей.

Для начала деталь обливается раствором, на примере коленчатый вал, так же можно диагностировать и шатуны. Второй этап намагничивание детали с помощью специального прибора. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны как ярко светящаяся линия. Заключительный этап, после выявления дефекта и его обозначения, следует размагнитить деталь обратной полярностью и очистить от раствора. Не стоит оставлять детали намагниченными так как к ним в дальнейшем будут прилипать металлические частицы, продукты износа из масла и может повлиять на дальнейшую работу двигателя.

Проникающая краска

Этот фотохимический процесс выявления микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и д.р. Окрашивается деталь специальной краской поскольку нет необходимости в магнитном поле этот процесс можно использовать и для пластиковых деталей.

Применим к любым металлам сталь, железо, медь, алюминий, титан и д.р. Окрашивается деталь специальной краской поскольку нет необходимости в магнитном поле этот процесс можно использовать и для пластиковых деталей.

Набор включает в себя обычно 3 химиката, растворитель, краска и проявитель. Растворитель готовит поверхность, очищая и обезжиривая. Распыляется проникающая краска на поверхность детали. Она просачивается в любые трещины, ямы и дефектные зоны.

Через некоторое время краска пропитывает деталь и подсыхает применяется специальный проявитель, который реагирует с краской и становятся хорошо заметными области с высокой концентрацией краски в таких местах как трещины. Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

Ремонт головки блока цилиндров | Ремонт ГБЦ Механика Санкт-Петербург

Ремонт головки блока цилиндров | Ремонт ГБЦ Механика Санкт-Петербург

Ремонт ГБЦ

✔ Опрессовка ремонт ГБЦ (проверка на микротрещины)

✔ Обработка плоскости головки блока цилиндров ремонт (шлифовка ГБЦ и фрезеровка)

✔ Ремонт клапанного механизма ГБЦ

✔ Замена, правка и изготовление седел ГБЦ

✔ Правка рабочей фаски клапана, торцевание

✔ Замена, изготовление направляющих втулок клапанов

✔ Правка рабочих фасок седел клапанов

✔ Притирка клапанов ГБЦ

✔ Замена маслосъёмных колпачков

✔ Регулировка клапанов

✔ Замена форкамер

✔ Замена стаканов форсунок

✔ Шлифовка, рихтовка и правка распредвала

✔ Ремонт постели распредвала (восстановление)

✔ Восстановление и гильзовка посадочных мест под свечи накаливания и форсунки

✔ Обработка плоскости коллектора

✔ Газодинамическое напыление плоскости ГБЦ

✔ Удаление форсунок и свечей накаливания

#ремонтголовкиблокацилиндров #ремонтгбц #шлифовкагбцпоплоскости #ремонтпостелираспредвала #опрессовкагбц

Почему с нами хотят работать?

Наши специалисты обладают практическим опытом

Группа компаний «Механика» работает на рынке автозапчастей более 24х лет.

Первый технический центр компании был открыт в 1993 году!

Работаем с гарантией

Мы несем ответственность за свою работу. И даем на нее гарантию.

У нас комфортный график работы, принимаем и выдаем заказы с 8.00 до 21.00 ч., работаем в субботу для удобства заказчиков. Бесплатный забор и доставка агрегатов и узлов.

Мы работаем по всей России

Офисы нашей компании расположены в 14-ти крупных городах России.

Работаем по стандарту ISO 9001, мы единственные в отрасли кто работает по данному стандарту в СЗФО.

Быстрый, но качественный подход

Мы ценим Ваше время. И готовы взяться за сложный ремонт, в короткие сроки.!

Прямые поставки комплектующих от производителей

Специальные условия на комплектацию деталями для ремонтников. Работают отделы запчастей ( попутно можно заказать много полезного для авто по комфортной цене).

Специальные предложения

При расточке постелей коленвала у нас, Вы получите скидку на новый коленвал со вкладышами

При проверке головки блока на трещины, получите от нас набор прокладок или новую ГБЦ по специальной цене

При расточке блока цилиндров Вы получите от нас, индивидуальную скидку на поршневую группу

Прямые контракты с производителями и собственный отдел ВЭД, дают нам возможность предлагать детали двигателя по самым оптимальным ценам.

Примеры наших работ

Разрушилось седло клапана

Разрушение седел клапанов – достаточно распространенный дефект головок цилиндров автомобильных двигателей.

Ремонт алюминиевых блоков цилиндров

Причина обращения — задир поверхности одного из цилиндров.

Гильзовка блока цилиндров Subaru Impreza WRX STi

Гильзовка блока цилиндров Subaru «мокрыми» гильзами

Хотите получить консультацию нашего специалиста?

Дефектация ГБЦ

В современных двигателях головка блока цилиндров выполняет сразу несколько важнейших функций: в ней находятся камеры сгорания (в большинстве случаев), в ней же расположены основные элементы газораспределительного механизма, а так же головка вместе с блоком образует водяную рубашку системы охлаждения. Поэтому тщательная дефектовка головки блока очень важна. Все необходимые работы, проведённые внимательно и надлежащим образом, позволят в дальнейшем избежать многих неприятностей при работе двигателя и обеспечат достаточный ресурс. Некоторые упущения при проведении работ могут привести к тяжёлым последствиям — вплоть до разрушения мотора. Итак, на что надо обратить внимание…

Поэтому тщательная дефектовка головки блока очень важна. Все необходимые работы, проведённые внимательно и надлежащим образом, позволят в дальнейшем избежать многих неприятностей при работе двигателя и обеспечат достаточный ресурс. Некоторые упущения при проведении работ могут привести к тяжёлым последствиям — вплоть до разрушения мотора. Итак, на что надо обратить внимание…

Дефект 1. Деформация, коррозия и прогары привалочной плоскости головки блока

Причины:

- Длительная работа двигателя.

- Перегрев двигателя.

- Работа двигателя с некачественной охлаждающей жидкостью или на воде.

Действия:

- Механическая обработка привалочной плоскости.

- Проверка и, при необходимости, ремонт системы охлаждения. Замена охлаждающей жидкости.

Примечание: При любом снятии головки необходимо проверять геометрию привалочной плоскости с помощью лекальной линейки. При прогибе необходима фрезеровка или шлифовка плоскости. Допустимая величина прогиба обычно определяется производителем двигателя и указана в технической литературе. При наличии больших прогаров или глубоких раковин от коррозии, если головка блока алюминиевая, возможна наплавка повреждённых мест, а затем фрезеровка или шлифовка. Если головка блока чугунная, то в этом случае наплавить повреждённые места практически не возможно и рекомендуется замена головки блока.

Допустимая величина прогиба обычно определяется производителем двигателя и указана в технической литературе. При наличии больших прогаров или глубоких раковин от коррозии, если головка блока алюминиевая, возможна наплавка повреждённых мест, а затем фрезеровка или шлифовка. Если головка блока чугунная, то в этом случае наплавить повреждённые места практически не возможно и рекомендуется замена головки блока.

Дефект 2. Трещины головки блока и сопутствующих деталей

Причины:

- Длительная работа двигателя.

- Сильный перегрев двигателя.

- Нарушение порядка и моментов затяжки крепёжных болтов головки блока при её монтаже.

Действия:

- В некоторых случаях, если это оговорено производителем, небольшие трещины допускаются. Во всех остальных случаях ремонт головки блока не возможен — только замена. Обязательна проверка системы охлаждения и при необходимости её ремонт. Строгое соблюдение требований производителя по порядку и моментам затяжки болтов крепления головки блока.

Примечание: Определить наличие трещин можно визуально или с помощью опрессовки.

Дефект 3. Износ направляющих втулок клапанов

Причины:

- Большой пробег двигателя.

- Работа двигателя на некачественном масле или грязном масле.

- Сильный перегрев или попадание топлива в масло, приводящие к разжижению масла.

Действия:

- Замена направляющих втулок.

- Проверка и ремонт системы охлаждения.

- Применение моторного масла надлежащего качества.

Примечание: При замене направляющих втулок обязательной операцией является правка сёдел клапанов для получения необходимой геометрии седла и соосности седла и направляющей втулки.

Дефект 4. Износ сёдел клапанов

Причины:

- Большой пробег двигателя.

- Работа двигателя на некачественном топливе.

- Неправильная установка опережения зажигания или опережения впрыска топлива.

- Работа бензинового мотора на газовом топливе без корректировки опережения зажигания.

Действия:

- Правка сёдел, при необходимости — замена сёдел.

- Проверка и ремонт системы зажигания.

- Проверка и ремонт системы питания.

Примечание: При замене сёдел обязательна проверка и при необходимости замена направляющих втулок клапанов.

Дефект 5. Износ или разрушение резьбы в отверстиях головки блока для монтажа различных элементов

Причины:

- Неправильная затяжка крепёжных болтов или свечей.

- Перегрев двигателя.

Действия:

- Высверливание изношенной резьбы и установка футорок.

- Нарезание ремонтной резьбы увеличенного размера.

- На алюминиевых головках в ряде случаев возможно заваривание отверстий с повреждённой резьбой, а затем сверление нового отверстия и нарезание новой резьбы.

- Строгое соблюдение предписанных величин затяжки резьбовых соединений.

Дефект 6. Износ постелей под распределительный вал (или валы)

Причины:

- Длительная работа двигателя.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя с недостаточным давлением масла.

- Работа двигателя на некачественном масле.

- Сильный перегрев или попадание топлива в масло, приводящие к разжижению масла.

- Работа двигателя с засорённым масляным фильтром.

Примечание: Указанные причины влияют на износ как самих постелей, так и опорных шеек распредвалов. Проверить диаметры постелей можно с помощью индикаторного нутромера, настроенного на требуемый размер. Затем необходимо сравнить полученные данные с размерами, предписанными производителем. Если полученный размер выходит за пределы указанных допусков, то в отдельных случаях постель распредвала можно отремонтировать или заменить (на некоторых моторах она представляет собой отдельную деталь). В случае если ремонт невозможен — головка блока подлежит замене.

Затем необходимо сравнить полученные данные с размерами, предписанными производителем. Если полученный размер выходит за пределы указанных допусков, то в отдельных случаях постель распредвала можно отремонтировать или заменить (на некоторых моторах она представляет собой отдельную деталь). В случае если ремонт невозможен — головка блока подлежит замене.

Действия:

- Ремонт постели распредвала. При невозможности ремонта — замена головки блока.

- Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса.

- Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока.

- Следует применять моторное масло надлежащего качества и регулярно, в предписанные производителем сроки, менять моторное масло и фильтр.

- Проверка и, при необходимости, ремонт системы охлаждения.

- Проверка и, при необходимости, ремонт системы питания.

Дополнения: После любого ремонта — головка блока должна быть тщательно промыта и продута сжатым воздухом, для удаления металлической стружки и загрязнений.

признаки и симптомы трещины в ГБЦ, что делать, как устранить проблему Где