Многоточечная форсунка впрыска топлива — расположение, устройство

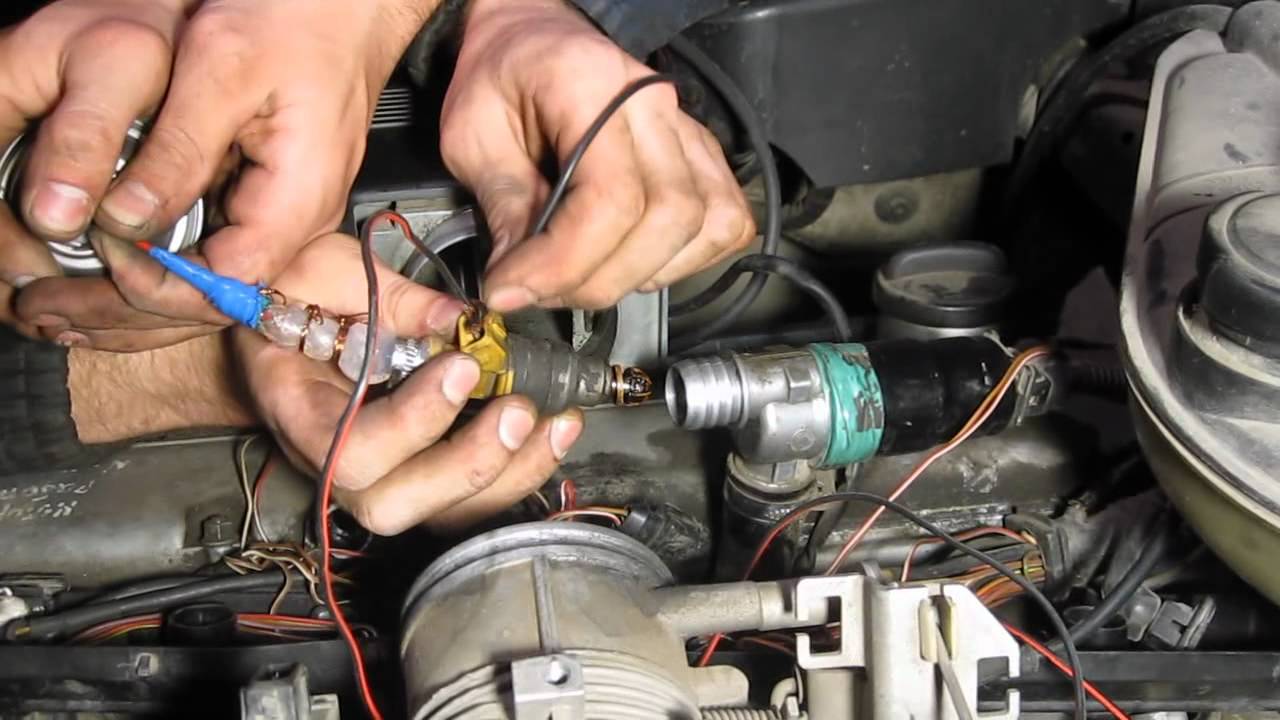

LCMS ELECTUDE позволяет получить комплексные знания и навыки для работы с бензиновыми, дизельными топливными системами. Большое внимание уделяется как исполнительным механизмам, так и управлению впрыском топлива. Среди новых переведённых модулей LCMS раздела «Автомобильные основы» — модуль, посвящённый многоточечной форсунке впрыска топлива.С каждым тактом впуска двигатель всасывает воздух. Путём добавления в воздух топлива формируется горючая смесь. Управление впрыском топлива происходит при помощью форсунки, которая является исполнительным механизмом. В системе впрыска используется одна форсунка на цилиндр.

Расположение

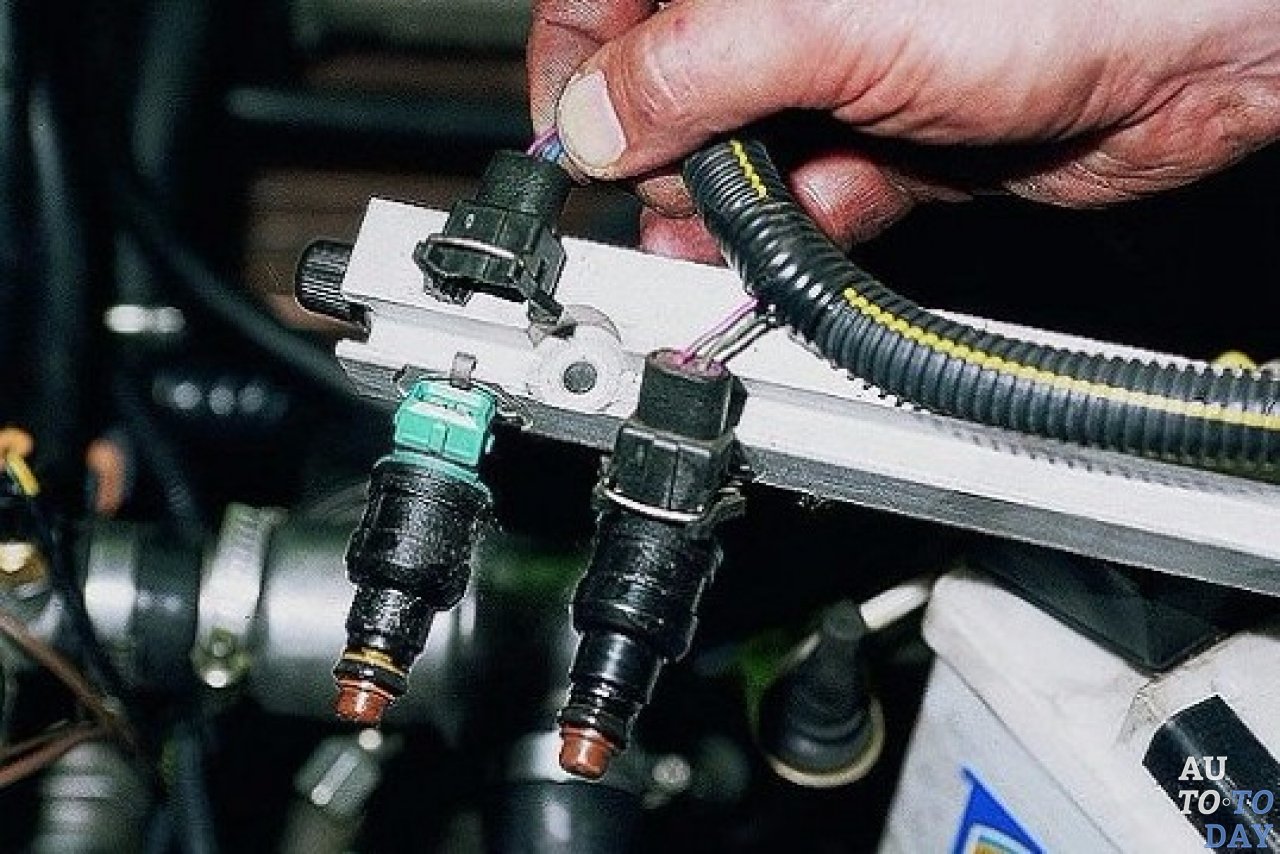

В случае бензинового двигателя с системой непосредственного впрыска форсунки размещаются во впускном коллекторе или непосредственно во впускных отверстиях головки цилиндров. Таким образом, форсунки могут распылять бензин в направлении впускных клапанов. Топливоподкачивающий насос откачивает бензин из топливного бака и подаёт его под давлением через фильтр к топливной рампе.

Форсунки подключены к топливной рампе, в которой регулируется давление топлива до требуемого значения с помощью регулятора давления. Избыток топлива (давления) подаётся в топливный бак по обратному топливопроводу.

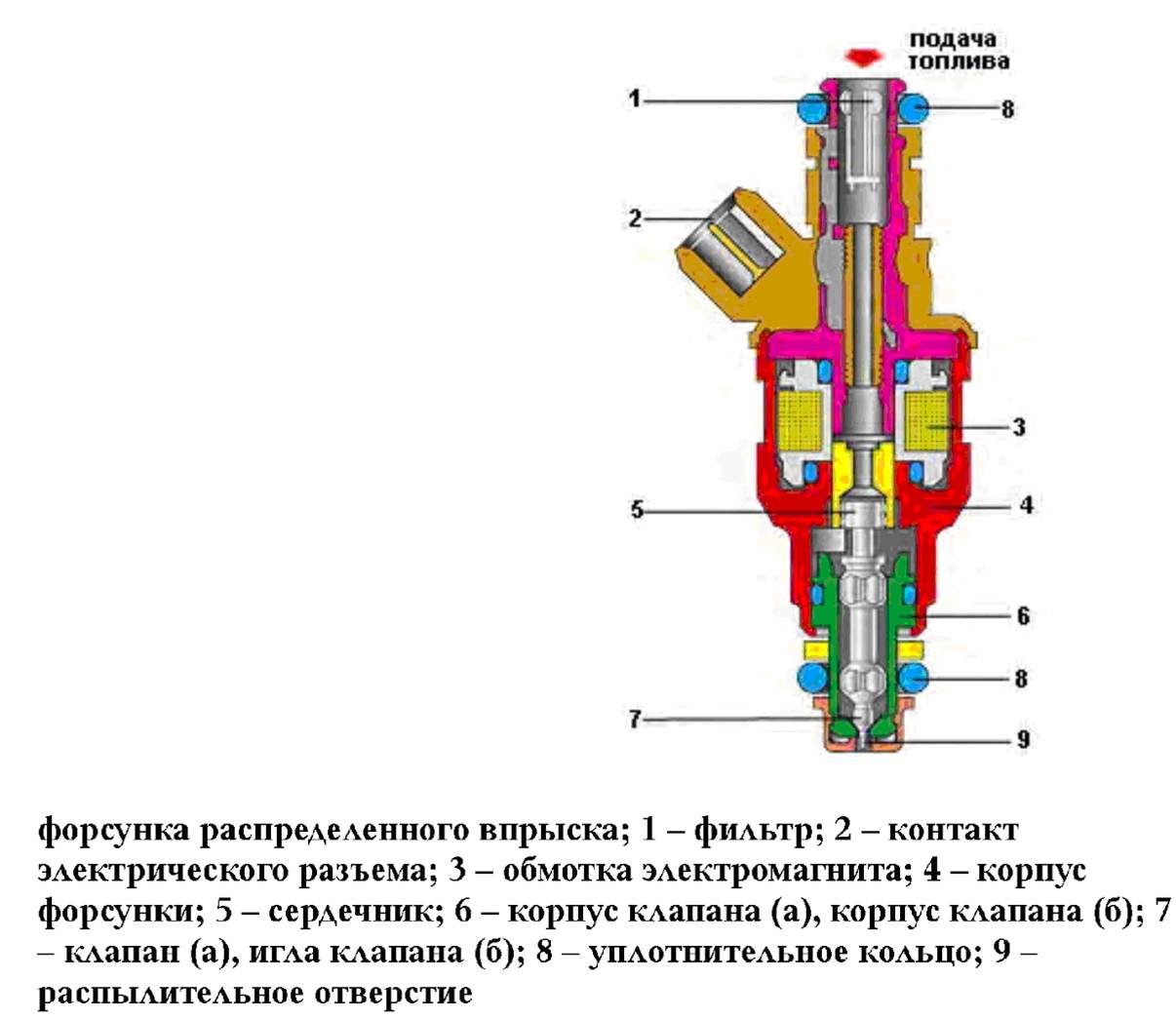

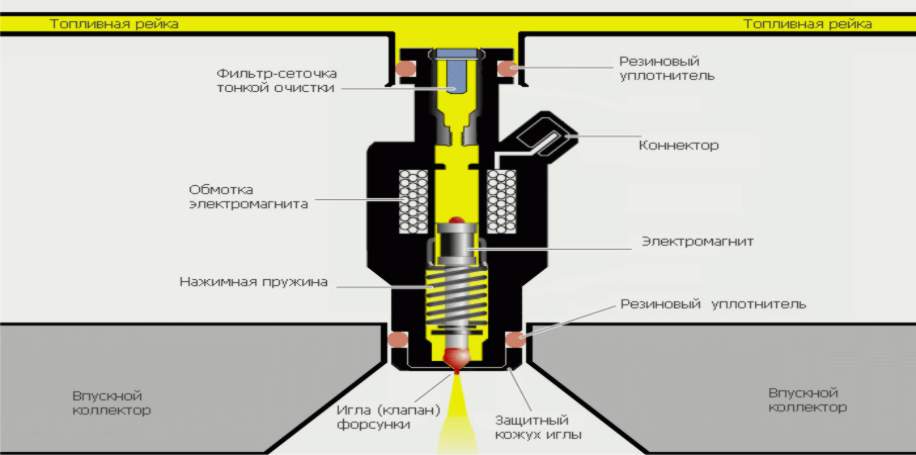

Устройство многоточечной форсунки впрыска

Форсунка часто имеет пластиковый корпус, в котором находится штекерное соединение, которое подключено к катушке форсунки.

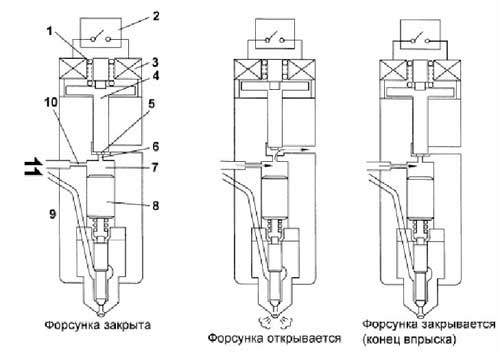

В сердечнике катушки расположен поршень, который соединен с иглой впрыска. За поршнем находится пружина, которая вдавливает его и иглу впрыска в гнездо клапана. В результате данного вдавливания игла впрыска закрывает отверстие для впрыска.

Обычно отверстие для впрыска состоит из нескольких отверстий. Поскольку данные отверстия очень маленькие, топливо выходит из форсунки в виде мелкодисперсного тумана. В топливоснабжении, в верхней части форсунки размещен фильтр, который предотвращает попадание загрязнений в форсунку. Резиновые кольца обеспечивают герметичное соединение между топливной рампой, форсункой и впускным отверстием/трубой.

Принцип действия

При открытии форсунки через катушку начинает проходить ток. Магнитное поле в катушке подтягивает поршень и вместе с ним иглу впрыска. Если игла впрыска перемещается вверх, открывается отверстие для впрыска, и форсунка впрыскивает мелкодисперсный бензиновый туман. Чем мельче этот туман, тем легче он испаряется. Если через катушку не проходит ток, то магнитное поле исчезает. Возвратная пружина толкает поршень и иглу впрыска вниз: отверстие для впрыска закрывается. Форсунка осуществляет впрыск топлива, когда подключены её положительная и отрицательная клеммы. Положительная клемма подключена постоянно, а отрицательное подключение создает блок управления, когда активирует транзистор. Таким образом, можно сделать вывод, что форсунки приводит в действие блок управления.Управление двигателем

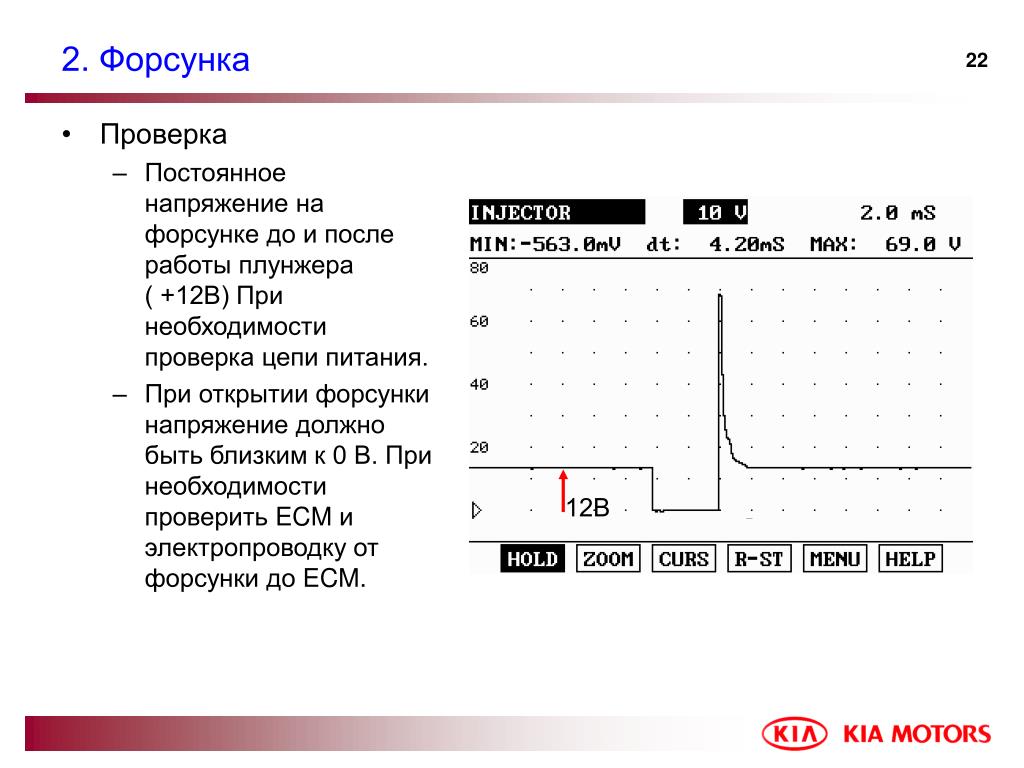

Самописец показывает напряжение в точке подключения 4 блока управления (относительно заземления).

Как только форсунка включена, блок управления заземляет клемму 4, что понижает напряжение до 0 V.

Электрические свойства

Когда включается форсунка, через катушку перестает проходить электрический ток. Это означает, что магнитное поле исчезает и форсунка закрывается.Когда магнитное поле исчезает, катушка форсунки начинает генерировать индукционное напряжение.

Длительность импульса форсунки

Каждый раз форсунка впрыскивает необходимое количество топлива. Период, во время которого форсунка открыта, называется временем впрыска.

Реальное значение времени впрыска составляет от 1 до 25 ms. Вы можете измерить время впрыска с помощью специального тестера или осциллографа.

Кстати, один из наших более ранних дайджестов был полностью посвящён измерительному оборудованию: «Как обучиться работать со штангенциркулем и другим измерительным оборудованием». Изучите, пожалуйста, этот материал, если не сделали это раньше.

Изучите, пожалуйста, этот материал, если не сделали это раньше.

Открытые форсунки — Энциклопедия по машиностроению XXL

Характерная особенность открытых форсунок заключается в том, что при их применении трубопровод высокого давления, по которому топливо подается к форсунке, в течение работы двигателя не разобщается с полостью цилиндра. В связи с отсутствием подвижных частей такие форсунки просты по конструкции.Ответственной деталью открытой форсунки является распылитель, имеющий одно или несколько сопловых отверстий. [c.428]

Необходимое давление распыла в открытых форсунках достигается интенсивной подачей топлива с помощью насоса при наличии определенного гидравлического сопротивления отверстия распылителя. Суще- ственным недостатком открытых форсунок является большое изменение давления впрыска при изменении числа оборотов коленчатого вала двигателя. [c.428]

В корпусе этого агрегата размещены элементы насоса гильза 1 и плунжер 2.

Распылитель открытой форсунки 3 притягивается к корпусу 4 с помощью специальной гайки 5. В кольцевое пространство ff, с которым внутренняя полость гильзы соединена двумя всасывающими отверстиями 7 и фильтрующий элемент S с помощью подкачивающей помпы.

[c.266]

Распылитель открытой форсунки 3 притягивается к корпусу 4 с помощью специальной гайки 5. В кольцевое пространство ff, с которым внутренняя полость гильзы соединена двумя всасывающими отверстиями 7 и фильтрующий элемент S с помощью подкачивающей помпы.

[c.266]К торцу топливного насоса крепится гайкой 5 распылитель S открытой форсунки (см. фиг. 1С 6). В корпусе распылителя размещён плоский пластинчатый клапан 11 для предохранения от попадания газов в топливную камеру 12 и клапан 73, прижимаемо й пружиной 14, обеспечивающий при впрыске топлива минимальное давление, равное 115 кг/см В корпусе распылителя установлен ограничитель хода клапана /5, являющийся одновременно и вытеснителем объёма. [c.268]

Гидравлическая пружина» частично исправляет основной недостаток, заключающийся в растягивании процесса впрыска и в соответствующем увеличении времени сгорания с повышением числа оборотов. Отмеченные выше недостатки обусловили малое распространение насосов этого типа. Вследствие резкой отсечки в конце впрыска и повышенного начального давления подачи работа этого типа насоса возможна с открытой форсункой.

Вследствие резкой отсечки в конце впрыска и повышенного начального давления подачи работа этого типа насоса возможна с открытой форсункой.

Открытые форсунки имеют постоянное или переменное выходное сечение. У них отсутствует запорный орган между сопловыми отверстиями и топливопроводом и в некоторых случаях ставятся небольшие обратные клапаны. Закрытые форсунки имеют запорный орган — иглу — и разделяются по способу подъёма иглы а) на автоматические (с гидравлическим управлением под давлением топлива) и б) с механическим подъёмом иглы. Открытые форсунки проще по конструкции, чем закрытые форсунки. [c.276]

Открытые форсунки (фиг. 124) применяют для стационарных и транспортных дизелей. На схеме а изображена открытая форсунка бескомпрессорного дизеля форсунка имеет регулируемое выходное отверстие. Стопорным винтом 1 можно регулировать величину кольцевого зазора для прохода топлива в седле обратного конуса иглы 2, показанного

[c.

| Фиг. 124. Схемы открытых форсунок бескомпрессорных дизелей. |

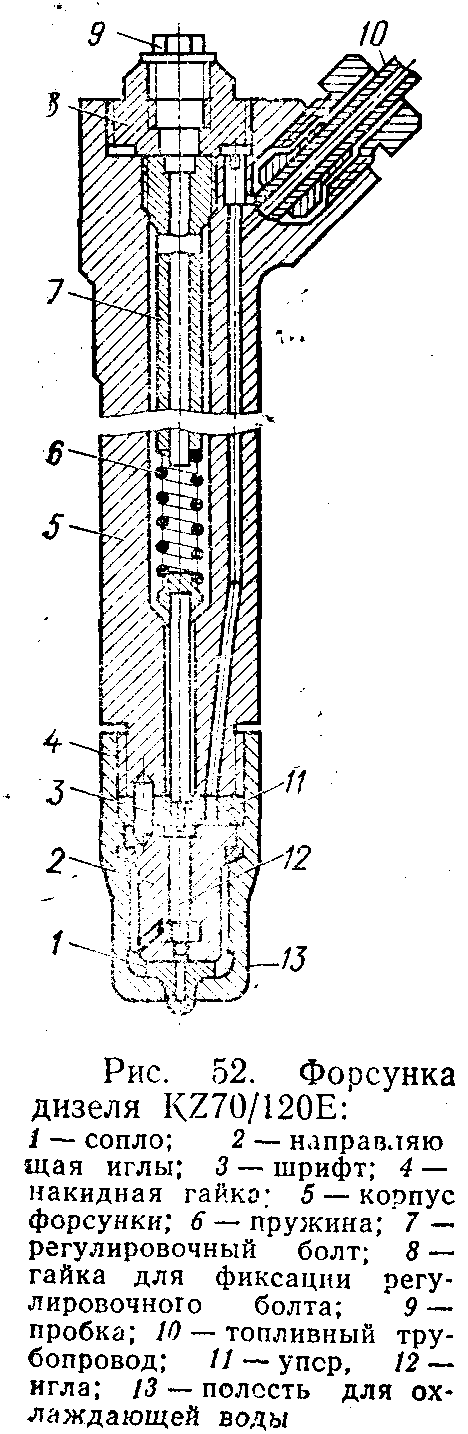

Распылитель открытой форсунки двигателя 6ЧР 34,5/50 мощностью 4оО л. с. при 240 об/мин изображён на фиг. 125. Распыливающий наконечник изготовляется из стали ХН-23. В нижней части наконечника просверливают сопловые отверстия, количество, размер и расположение которых зависят от размера и типа двигателя. Для указанного двигателя принимают пять отверстий диаметром 0,3 мм, расположенных под углом 150°. Наконечник прижимается к форсунке крышкой сопла (гайкой), которая изображена рядом Гайка изготовляется из стали 35 (реже из бронзы). [c.276]

На фиг. 126 изображена открытая форсунка с распыливающим наконечником и охлаждением. Вдоль центрального канала корпуса форсунки проходит стержень, имеющий четыре продольные канавки. По двум из них подводится охлаждающая жидкость для охлаждения гайки соплового наконечника, а по другим отводится обратно.

| Фиг. 125. Распылитель открытой форсунки бескомпрессорного дизеля. |

Гидравлическая характеристика открытой форсунки может быть определена опытным или расчётным путём. Так как у форсунки выходное отверстие неизменно, то гидравлическая характеристика является параболой.

[c.278]В момент открытия форсунки кольцевое выходное сечение образуется цилиндрическим отверстием в корпусе распылителя и хвосто- [c.279]

Последовательное включение групп форсунок с повышением давления воды приводит к увеличению производительности деаэратора как за счет увеличения числа действующих форсунок, так и за счет увеличения перепада давления на ранее включенные форсунки. Это наглядно видно из графиков рис. 184, где при увеличении перепада давления с 5 до 7 ж вод. ст. производительность форсунки 1-й группы увеличивается с 0,48 до 5,25 м /час при перепаде давления 7 м вод. ст. начинает включаться в работу форсунка 2-й группы, у которой производительность увеличивается с 0,65 до 6,33 м /час при перепаде давления 10 м вод. ст. Во время открытия форсунки 2-й группы производительность форсунки 1-й группы продолжает увеличиваться из-за увеличения перепада давления с 7 до 10 вод. ст., достигая той же величины, что и для форсунки 2-й группы, т. е. 6,33 м /час.

Это наглядно видно из графиков рис. 184, где при увеличении перепада давления с 5 до 7 ж вод. ст. производительность форсунки 1-й группы увеличивается с 0,48 до 5,25 м /час при перепаде давления 7 м вод. ст. начинает включаться в работу форсунка 2-й группы, у которой производительность увеличивается с 0,65 до 6,33 м /час при перепаде давления 10 м вод. ст. Во время открытия форсунки 2-й группы производительность форсунки 1-й группы продолжает увеличиваться из-за увеличения перепада давления с 7 до 10 вод. ст., достигая той же величины, что и для форсунки 2-й группы, т. е. 6,33 м /час.

| Фиг. 23. Открытая форсунка двигателя Ч 42,5/60. |

Рассмотрим устройство открытой форсунки (фиг. 131). Канал а этой форсунки оканчивается двумя сверлениями, направленными под углом 90° друг к другу и выходящими на коническую поверхность в конце трубы. Эта поверхность притерта к седлу и имеет два прореза шириной 0,5 мм, идущих от сверлений к вершине. Вытекаюш.ие по этим прорезам струи пересекаются у выходного отверстия и образуют плоский веер.

[c.298]

131). Канал а этой форсунки оканчивается двумя сверлениями, направленными под углом 90° друг к другу и выходящими на коническую поверхность в конце трубы. Эта поверхность притерта к седлу и имеет два прореза шириной 0,5 мм, идущих от сверлений к вершине. Вытекаюш.ие по этим прорезам струи пересекаются у выходного отверстия и образуют плоский веер.

[c.298]

Преимущества открытых форсунок — простота конструкции, небольшие размеры и ьес, отсутствие опасности заедания иглы. [c.298]

Недостатки открытых форсунок — плохое распыливание и подтекание топлива на малых числах оборотов большая чувствительность к длине трубопровода, так как отсутствие иглы сказывается на увеличении продолжительности подачи, особенно при длинных трубках между насосом и форсункой. [c.298]

На фиг. 144 показан общий вид открытой форсунки двигателя 442,5/60, а на фиг. 145 показан отдельно распылитель форсунки того же двигателя.

[c. 146]

146]

Момент открытия форсунок и подача топлива в цилиндр в бескомпрессорных двигателях осуществляются непосредственно топливными насосами. Регулировка момента подачи топлива в бескомпрессорных двигателях, в связи с этим, производится у насоса и обычно является предварительной, требующей дальнейшего уточнения момента воспламенения по индикаторным диаграммам. [c.158]

| Рис. 11.110. Схема открытой форсунки |

Это приводит к подтеканию топлива после прекращения его впрыска, что ухудшает работу двигателя.

[c.251]

Это приводит к подтеканию топлива после прекращения его впрыска, что ухудшает работу двигателя.

[c.251]Подтекание в открытых форсунках уменьшается при уменьшении объема топлива между топливным насосом и распыливающими отверстиями форсунки. Это достигается, в частности, объединением насоса и форсунки в едином агрегате под названием насос-форсунка. [c.251]

На свободнопоршневых дизель-компрессорах, работа-ющ их в узкой области числа рабочих циклов в минуту и имеющих короткий нагнетательный трубопровод, применяются открытые форсунки. Пример такой форсунки с пересекающимися каналами прямоугольного [c.335]

Простейшим по конструкции является шариковый нагнетательный клапан, применяющийся преимущественно в открытых форсунках и нередко в сдвоенном варианте. [c.355]

Нагнетательные клапаны в системах с открытыми форсунками препятствуют проникновению газов из рабочего цилиндра в форсунку, а в системах с закрытыми форсунками стабилизируют процесс топливоподачи. [c.355]

[c.355]

Стремление упростить и улучшить работу таких двигателей привело к созданию бескомпрессорных двигателей, в которых производится механическое распыление топлива при давлениях 500— 700 бар. Проект бескомпрессорного двигателя высокого сжатия со смешанным подводом теплоты разработал русский инженер Г. В. Тринклер. Этот двигатель лишен недостатков обоих разобранных типов двигателей. Жидкое топливо топлив1[ым насосом подается через топливную форсунку в головку цилиндра в виде мельчайших капелек. Попадая в раскаленный воздух, топливо самовоспламеняется и горит в течение всего периода, пока открыта форсунка вначале при постоянном объеме, а затем при постоянном давлении. [c.268]

Регулирование открытой форсунки бескомирессорного двигателя сводится к правильному и целесообразному подбору формы соила, числа и диаметра отверстий и определению угла сверления последних. Необходимо правильно расположить форсунку в стакане крышки цилиндра, так как при высоком положении форсунок струя топлива будет попадать в край крышки, что ухудшит рас-пыливание топлива и вызовет дымное сгорание. [c.407]

[c.407]

В представленных камерах непосредственного впрыска применяются несколько повышенные давления распыливания рф = = 130-г200 кг1см ). В двухтактных двигателях завода Юнкере и ОМС применены открытые форсунки, максимальные давления впрыска в которых (При нормальных оборотах) дости- [c.246]

Изменение давлений в системе зависит от диапазона изменения скоростного режима двигателя. Размер сопловых отверстий в открытых форсунках подбирают таким, чтобы на малых оборотах получить хорошее распы-ливание топлива. Вследствие этого на номинальном скоростном режиме давления в системе сильно повышаются и, например, в топливной системе двухтактного дизеля автомобиля Ярославского завода достигают 1500 am. [c.278]Калиша [5], возрастание давления в корпусе форсунки происходит при возрастании се-кундного расхода топлива. Начало характеристики соответствует давлению открытия форсунки. [c.281]

[c.281]

Минимуму кривой р=/ У соответствует так называемый критический расход топлива Укрит[c.282]

При низких оборотах в период пуска рас-пыливание топлива ухудшается. В случае применения открытой форсунки максимальное давление распыливаиия в период пуска резко падает и качество распыливания снижается. [c.331]

Площадь проходного сечения каждой полностью открытой форсунки при спецификационной нагрузке [c.332]

Форсунки бескомпрессорных двигателей с насосным распыливанием разделяются на открытые и закрытые. В открытых форсунках отсутствует запорный орган между сопловыми отверстиями и топливоподводом. На фиг. 23 показан разрез открытой форсунки, а на фиг. 24 распылитель. На фиг. 25 показан разрез закрытой форсунки и деталь распылителя и иглы. [c.369]

Экстракция, промывка и реэкстракция производятся в колоннах открытыми форсунками. Исходный водный солянокислый раствор, поступающий в экстракционные колонны, содержит цирконий и гафний в виде тиоцианатных комплексов. Органическая смесь поступает в нижнюю часть четвертой экстракционной колонны. Водный рафинат, содержащий хлорид цирконила, выходящий из четвертой колонны, практически не содержит гафния ([c.303]

Органическая смесь поступает в нижнюю часть четвертой экстракционной колонны. Водный рафинат, содержащий хлорид цирконила, выходящий из четвертой колонны, практически не содержит гафния ([c.303]

В форсунках открытого типа отверстие распылителя не закрывается иглой. Разобщение кaмep J сгорания с насосом после окончания подачи топлива осуществляется при помощи контрольного и пластинчатого клапанов. Открытые форсунки обычно применяются в топливной аппаратуре при быстром и резком нарастании давления и малой продолжительности впрыска. Такая форсунка установлена в насосе-форсунке двигателя ЯАЗ-204 и ЯАЗ-206. [c.78]

Калиш Г, Г., Исследование процесса впрыска с учетом упругих колебаний при работе с открытой форсункой, Известия НАТИ, № 3, 1934. [c.496]

Момент начала подачи топлива в цилиндр в миллиметрах до в. м. т. (или до центра машины) находится при совместном рассмотрении диаграммы хода поршня и момента начала подъема давления в топллвопро1воде (при открытой форсунке). [c.184]

[c.184]

Из чего состоит форсунка электронного впрыска. Форсунки для дизельных двигателей – ухаживаем за ними правильно

Изображение уменьшено. Щелкните, чтобы увидеть оригинал.

Форсунка является основным исполнительным устройством в любой системе впрыска. Ее главная задача — распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Форсунки бензиновых и дизельных двигателей выполняют одинаковые функции, но по принципу действия и конструкции — это совершенно разные устройства. В данной главе описываются форсунки только для бензиновых двигателей.

Общие сведения

Форсунки впрыска бензина (ФВБ) по конструктивному устройству и по типу реализованного в них способа управления подразделяют на гидромеханические, электромагнитные, магнитоэлектрические и электрогидравлические. В современных системах впрыска бензина используются в основном первые два вида.

По назначению в системе впрыска форсунки бывают пусковыми и рабочими. Рабочие форсунки делят на два вида: центральные форсунки для одноточечного импульсного впрыска и клапанные форсунки для впрыска топлива с распределением по цилиндрам. Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Рабочие форсунки делят на два вида: центральные форсунки для одноточечного импульсного впрыска и клапанные форсунки для впрыска топлива с распределением по цилиндрам. Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Следует отметить, что форсунки впрыска бензина изготовляются под каждый тип двигателя индивидуально, т.е. форсунки впрыска не унифицируются и, как правило, не могут переставляться с одного типа двигателя на другой. Исключение составляют универсальные гидромеханические форсунки фирмы BOSCH для механических систем непрерывного впрыска бензина, которые широко применялись на различных двигателях в составе системы «K-Jetronic». Но и эти форсунки имеют несколько невзаимозаменяемых модификаций.

Почти все форсунки впрыска бензина содержат внутри корпуса мелкосетчатый фильтр тонкой очистки топлива, который часто является причиной нарушения работоспособности форсунки. Восстановить нормальную работу форсунки с загрязненным фильтром можно принудительной промывкой всей системы впрыска специальным многокомпонентным растворителем, который добавляют в моторное топливо (в бензин), и двигатель включают в работу на холостом ходу на 30-40 мин. В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Следует также заметить, что современные форсунки впрыска бензина неразборные и ремонту с демонтажом на детали не подлежат.

Гидромеханические форсунки

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15…20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрытаиногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

Электромагнитные форсунки

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки..jpg)

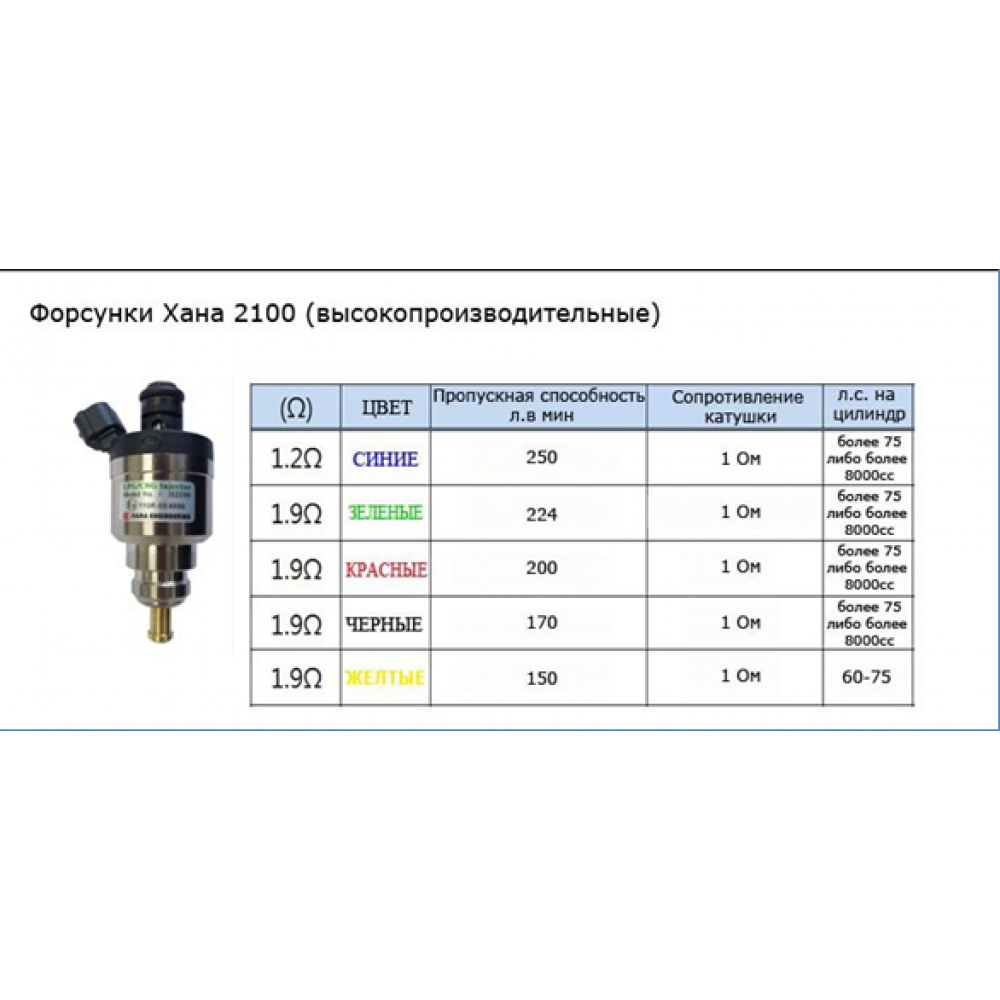

Основными параметрами ЭМ-форсунки являются:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2. ..3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

..3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

Форсунки со сферическим профилем запорного элемента:

Форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

Форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Пусковые электромагнитные форсунки

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

Форсунка закрытого типа с плунжерным насосом

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а. В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

Обслуживание форсунок (инжектора) бензиновых двигателей

Многие современные автомобили оснащаются системами впрыска топлива. Состояние форсунок — неотъемлемой части системы впрыска — во многом определяет эффективность работы двигателя. Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Общие понятия

Форсунка (инжектор) — управляемый электромагнитный клапан, обеспечивающий дозированную подачу топлива в цилиндры двигателя. Существуют форсунки для центрального (одноточечного, моно) и для распределённого (многоточечного) впрыска. Блок управления — электронный блок, управляющий системой впрыска, в частности работой форсунок.

Устройство и принцип работы

Топливо подаётся к форсунке под определённым (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнит форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий.

Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий.

Расположение, классификация и маркировка форсунок

Центральный впрыск — В общий впускной трубопровод топливо впрыскивается одной форсункой (или двумя как на Хонде), которая устанавливается перед дроссельной заслонкой, в месте, где «должен стоять карбюратор», и характеризуется низким сопротивлением обмотки электромагнита (до 4-5 Ом).Распределённый впрыск — Отдельные форсунки осуществляют впрыск топлива во впускные трубопроводы каждого цилиндра. Они располагаются у основания впускных трубопроводов (у корпуса головки блока цилиндров) и отличаются относительно высоким сопротивлением обмоток электромагнитов (до 12-16 Ом). Или меньшим, но с дополнительным блоком сопротивлений. На некоторых автомобилях последнего поколения топливо подаётся непосредственно в камеру сгорания (непосредственный впрыск). Форсунки таких двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).В маркировке форсунок может отражаться фабричная (торговая) марка или название; каталожный номер или наименование; номер серии.

Форсунки таких двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).В маркировке форсунок может отражаться фабричная (торговая) марка или название; каталожный номер или наименование; номер серии.

Основные признаки и причины неисправности форсунок

Состояние форсунок существенно влияет на работу двигателя. Основными признаками их неисправности бывают: недостаточная мощность, развиваемая двигателем; рывки и провалы при увеличении нагрузки на двигатель; неустойчивая работа на малых оборотах; повышенная токсичность отработавших газов. Наиболее распространенной неисправностью форсунок является их загрязнение. Они расположены в зоне воздействия высоких температур. Следствие этого — закоксовывание содержащимися в топливе (особенно низкокачественном) смолами, образование на форсунке твердых отложений, перекрывающих (частично или полностью) распылительные отверстия и нарушающих герметичность игольчатого клапана. Кроме того, общее загрязнение элементов топливной системы (бака, трубопроводов, фильтра и т. д.) приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом восстановления нормальной работоспособности форсунок является их промывка.

д.) приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом восстановления нормальной работоспособности форсунок является их промывка.

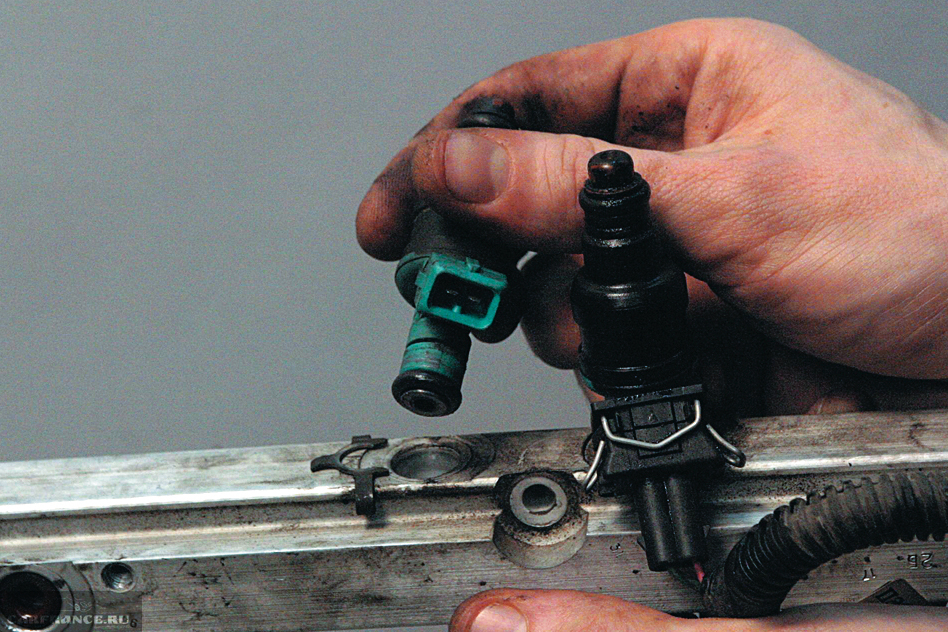

Промывка форсунок

Эта операция подразумевает удаление (вымывание) накопившихся загрязнений из системы. К основным способам промывки форсунок относятся: промывка специальными присадками к топливу; промывка без демонтажа форсунок с двигателя с помощью специальной установки; промывка на ультразвуковом стенде с демонтажом форсунок с двигателя. Промывка с помощью присадок к топливу отличается простотой и заключается в периодическом (каждые 2-3 тыс.км) добавлении в топливо специальных препаратов. Это позволяет промывать не только сами форсунки, но и всю топливную систему. Данный способ эффективен при регулярном удалении небольших загрязнений и носит, скорее, профилактический характер. Внимание! Удаление застарелых отложений подобным методом может привести к прямо противоположному результату: большое количество шлама, смытого моющей присадкой со стенок топливной системы, засоряет трубопровод, топливный фильтр, а иногда и сами форсунки, окончательно выводя их из строя. Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак (обратка), а топливопровод системы впрыска соединяется с установкой, имеющей резервуар с сольвентом, который под давлением подаётся на форсунки. Процесс делится на несколько этапов. Сначала двигатель работает в течении 15 минут в режиме холостого хода. Затем его останавливают на 15 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15 минут в режиме периодического увеличения оборотов до их максимального числа. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течении 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега. Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней меры для удаления больших затвердевших отложений, когда первые два способа не приводят к желаемым результатам.

Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак (обратка), а топливопровод системы впрыска соединяется с установкой, имеющей резервуар с сольвентом, который под давлением подаётся на форсунки. Процесс делится на несколько этапов. Сначала двигатель работает в течении 15 минут в режиме холостого хода. Затем его останавливают на 15 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15 минут в режиме периодического увеличения оборотов до их максимального числа. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течении 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега. Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней меры для удаления больших затвердевших отложений, когда первые два способа не приводят к желаемым результатам. Принцип действия таких стендов основан на разрушении отложений погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того, стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Принцип действия таких стендов основан на разрушении отложений погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того, стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Старайтесь избегать заправок топливом на сомнительных АЗС. Использование качественного бензина продлит срок службы инжектора. Соблюдайте рекомендуемые сроки замены топливного фильтра

23.01.2013 в 03:01

Форсунка имеет еще одно название– инжектор. Предназначена она для подачи топлива определенными дозами, распыления топлива в камере, осуществляющей сгорание и образование топливно-воздушной смеси.

Форсунка устанавливается на бензиновых и дизельных двигателях. В данный момент используются форсунки с электронным управлением впрыска.

Конструкция и принцип работы

Форсунки различаются по способу впрыска и делятся на:

– электромагнитные;

– электрогидравлические;

– пьезоэлектрические.

Электромагнитная форсунка устанавливается на бензиновые двигатели, не является исключением и двигатель с непосредственным впрыском. Конструктивно форсунка достаточно проста и состоит из электромагнитного клапана с иглой и сопла.

Данный тип форсунки осуществляет начало работы с поступлением напряжения на обмотку возбуждения клапана согласно заложенному алгоритму в электронный блок управления. При наличии напряжения создается электромагнитное поле, преодолевающее усилие пружины, и затягивает якорь с иглой, тем самым освобождает сопло. Осуществляется впрыск топлива. После исчезновения напряжения пружинный механизм возвращает иглу форсунки на место.

Электрогидравлическая форсунка устанавливается на дизельные двигатели, не является исключением и двигатель с впрыском Common Rail. В конструкцию данного типа форсунки входит камера управления, электромагнитный клапан, сливной и впускной дроссели.

Принцип, при котором осуществляется работа данной форсунки, – использование давления топлива. Исходное положение форсунки: электромагнитный клапан обесточен и является закрытым, игла форсунки прижимается к седлу силой, равной давлению топлива на поршень, который находится в камере управления. Электронный блок управления дает команду, срабатывает электромагнитный клапан и открывается сливной дроссель. Топливо, которое находилось в камере управления, через дроссель вытекает в сливную магистраль. Но впускной дроссель не позволяет выровнять быстро давление во впускной магистрали и камере управления. При неизменном давлении топлива на иглу и уменьшаемом давлении на поршень осуществляется поднятие иглы, после чего происходит впрыск топлива.

Исходное положение форсунки: электромагнитный клапан обесточен и является закрытым, игла форсунки прижимается к седлу силой, равной давлению топлива на поршень, который находится в камере управления. Электронный блок управления дает команду, срабатывает электромагнитный клапан и открывается сливной дроссель. Топливо, которое находилось в камере управления, через дроссель вытекает в сливную магистраль. Но впускной дроссель не позволяет выровнять быстро давление во впускной магистрали и камере управления. При неизменном давлении топлива на иглу и уменьшаемом давлении на поршень осуществляется поднятие иглы, после чего происходит впрыск топлива.

Пьезофорсунка устанавливается на дизельные двигатели с Common Rail. Данный тип форсунки является самым совершенным устройством.

Главными преимуществами данного типа форсунки является: быстрота срабатывания, которая быстрее в 4 раза, чем электромагнитный клапан, что дает возможность использовать многократный впрыск за один цикл, и при этом сохраняется точная дозировка топлива.

Данные преимущества перед другими видами форсунок появились благодаря пьезоэффекту в управлении форсунки, который основан на изменении длины пьезокристалла под воздействием напряжения. Конструкция пьезофорсунки основана на пьезоэлементе, толкателе, переключателе клапана и игле.

Форсунка — это элемент системы впрыска, предназначенный для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают:

- электромагнитные форсунки

- электрогидравлические форсунки

- пьезоэлектрические

Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке.

Рис. Разрез электрогидравлической форсунки фирмы Бош:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Форсунка состоит из:

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках «Коммон Рейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.

Рис. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Рис. Аварийный ограничитель подачи топлива через форсунку

В системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки:

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки. Благодаря этому происходит выравнивание давления над и под иглой форсунки. Игла форсунки удерживается в закрытом положении силой пружины форсунки. При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки. Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки. Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Рис. Принцип работы пьезофорсунки:

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

Рис. График процесса двойного впрыска и характер распыления топлива

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыска

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Топливная форсунка сейчас стала неотъемлемой частью топливной системы многих современных автомобилей. Подобные приспособления начали ставить в 30-х годах 20 века на авиамоторы, а позже на гоночные автомобили.

Более широкое распространение в автомобилестроении они получили не так давно, только в 70-80-х годах 20 века. Причиной широкого использования форсунок стали топливный кризис и повышенное внимание к сохранению окружающей среды.

Причиной широкого использования форсунок стали топливный кризис и повышенное внимание к сохранению окружающей среды.

До 70-80-х годов 20 века для достижения большей мощности двигателей транспортных средств распространено было преднамеренное переобогащение воздушно-топливной смеси. Конечно, это имело свой эффект и транспортные средства становились более шустрыми. Но эта шустрость увеличивала расход топлива и приводила к избытку продуктов горения в выхлопных газах. Чтобы решить эти проблемы, нужно было доработать конструкцию топливной автомобильной системы. Это и привело к использованию топливных форсунок в автомобилестроении. Сначала начали ставить системы с одной форсункой (моновпрыск), а позже – системы распределённого впрыска топлива. Первая электромагнитная форсунка с электронный управлением впрыска появилась в 1967 году. Она производила подачу топлива в камеру сгорания через равные промежутки времени.

1. Что такое электромагнитная форсунка.

Форсунка или, как её иногда называют, – это элемент двигательной системы автомобиля, который предназначается для дозировки подачи и распыления топлива в камеру сгорания двигателя, а также для формирования воздушно-топливной смеси

. Кроме того, форсунки выполняют функцию герметизации камеры сгорания двигателя.

Кроме того, форсунки выполняют функцию герметизации камеры сгорания двигателя.

Форсунки ставят в большей степени на бензиновые двигатели (даже на те, что оборудованы системой непосредственного впрыска). Но встречаются и дизельные двигатели с Распыление топлива происходит за счёт высокого уровня давления, создаваемого форсунками. Для бензина достаточно нескольких атмосфер, а для дизельного топлива необходимы сотни и тысячи атмосфер (только при таком давлении дизельное топливо приобретает нужные характеристики).

Различают три основных вида топливных форсунок:

— Электромагнитные форсунки.

Пьезоэлектрические форсунки.

Электрогидравлические форсунки.

Остановимся на первом типе форсунок.

Электромагнитная форсунка основана на работе электромагнита. Она начинает действовать во время поступления на обмотку возбуждения клапана некоторого напряжения в соответствии с заложенным алгоритмом в Эта обмотка возбуждения и представляет собой некую копию электромагнита. Если сравнивать топливные системы с форсунками и карбюраторные топливные системы, то первые имеют как достоинства, так и недостатки перед вторыми.

Если сравнивать топливные системы с форсунками и карбюраторные топливные системы, то первые имеют как достоинства, так и недостатки перед вторыми.

Достоинства топливных форсунок по сравнению с карбюраторными системами:

1. Точная дозировка топлива, благодаря чему обеспечивается его экономный расход.

2. Токсичность отработанных газов сводиться к минимуму.

3. Мощность автомобильного двигателя с форсунками возрастает на 10%.

4. Запустить двигатель с форсунками намного легче вне зависимости от погоды на улице.

5. Форсунки улучшают динамические свойства автомобиля.

6. Чистить и менять форсунки и другие элементы двигательной системы необходимо заметно реже, чем в карбюраторных двигателях.

Недостатки топливных форсунок по сравнению с карбюраторными системами:

1. Для нормальной работы форсунок топливо должно быть очень качественным. Если состав топлива нарушается, то форсунки быстрой выйдут из строя.

2. Стоимость ремонта или замены топливных форсунок очень высокая.

Учитывая все достоинства, двигатели с форсунками и получили такую популярность среди автопроизводителей.

2. Устройство электромагнитной форсунки.

Обычно, форсунка состоит из одного канала. Но встречаются варианты и с двумя каналами, когда по одному каналу выбрасывается топливо, а по второму – состав, необходимый для распыления топлива (жидкость, газ, пар). Устройство электромагнитной форсунки предельно простое. Она состоит из таких компонентов:

1. Фильтр в виде сетки.

2. Электрический разъём.

3. Электромагнитная обмотка возбуждения.

4. Специальная пружина.

5. Якорь от электромагнита.

6. Корпус форсунки.

7. Уплотнение на корпусе.

8. Игла форсунки.

9. Сопло форсунки.

Сопло предназначается для осуществления разбрызгивания топлива. От качества исполнения данного элемента зависит работа всего прибора. Фильтр сеточного типа необходим для фильтрации топлива, которое будет проходить через форсунку. Фильтр нужен, так как форсунки очень чувствительны к наличию сторонних элементов в топливе.

Фильтр сеточного типа необходим для фильтрации топлива, которое будет проходить через форсунку. Фильтр нужен, так как форсунки очень чувствительны к наличию сторонних элементов в топливе.

Через электрический разъём на форсунки поступает электроэнергия, которая потом переходит на электромагнитную обмотку возбуждения. Пружина предназначается для возвращения иглы форсунки в исходную позицию после впрыска. Якорь электромагнита производит управление, и осуществляет движение иглы форсунки. Игла форсунки производит открытие и закрытие сопла, благодаря чему происходит управление впрыском топлива. Все конструктивные элементы форсунки располагаются в определённом порядке в её корпусе. Уплотнение на корпусе необходимо для более качественной и надёжной установки прибора в топливную систему.

3. Принцип работы электромагнитной форсунки.

Принцип работы электромагнитной форсунки состоит в следующем.

После включения зажигания, электромагнитные форсунки получают от блока управления команды с определённой частотой. Под воздействием этих команд они принимают два возможных положения: открытое или закрытое. Если на форсунку напряжение не подаётся, то игла под воздействием пружинного механизма и давления топлива прижимается к седлу клапана и форсунка в это время не обеспечивает подачу топлива в коллектор.

Под воздействием этих команд они принимают два возможных положения: открытое или закрытое. Если на форсунку напряжение не подаётся, то игла под воздействием пружинного механизма и давления топлива прижимается к седлу клапана и форсунка в это время не обеспечивает подачу топлива в коллектор.

Когда электронный управляющий блок по заложенному алгоритму подаёт на электромагнитную обмотку возбуждения необходимое напряжение, создаётся электромагнитное поле, которое провоцирует втягивание якоря с иглой и освобождение сопла форсунки, преодолевая силу пружины. Через сопло и производиться впрыскивание топлива в камеру сгорания. Когда напряжение исчезает, игла форсунки под воздействием пружины возвращается в исходное положение.

Все современный форсунки оснащаются электронной системой контроля впрыска топлива. Электронная система контроля впрыска топлива принимает команды от датчиков в двигателе, на основе которых определяет нужное количество топлива для двигателя в данный момент и отправляет сигналы форсункам. А форсунки открываются в нужное время и производят впрыск необходимого количества топлива. То есть они дают возможность довольно точно дозировать впрыск топлива в коллектор.

А форсунки открываются в нужное время и производят впрыск необходимого количества топлива. То есть они дают возможность довольно точно дозировать впрыск топлива в коллектор.

Впрыскивание топлива осуществляется сверху вниз через распылительную пластину, от формы и конструкции которой зависит форма струи. Качество работы форсунки определяется по характеру распыления топлива, который она способна обеспечить. Форсунка должна давать конусообразное распыления с ровный и непрерывным факелом.

Работу форсунок определяют по таким характеристикам:

1. Динамический диапазон функционирования.

2. Минимальная подача топлива за один цикл.

3. Время на открытие форсунки.

4. Время на закрытие форсунки.

5. Угол распыления.

6. Дальность топливного факела.

7. Мелкость и зернистость распыления.

8. Характер распределения топлива в факеле.

4. Игла форсунки.

Распылитель – это одна из основных частей форсунки, которая состоит из двух элементов:

1. Иглы.

Иглы.

2. Корпуса.

Игла форсунки изготавливается из легированной стали, очень тщательно обрабатывается и имеет высокую степень твёрдости поверхности. Высокая твёрдость поверхности просто необходима для обеспечения работы форсунки в условиях высокой температуры и высокого давления. Качество функционирования иглы форсунки зависит от зазора между ней и корпусом распылителя. Поэтому иглу и корпус форсунки всегда выбирают попарно. Заменить только одну из этих деталей нельзя. Если менять, то сразу две.

Положение иглы внутри форсунки контролируется при помощи специальной пружины, которая регулируется винтом, вкрученном в дно корпуса.

Рассмотрим, каким образом происходит работа иглы форсунки.

Когда двигатель работает, топливо проходит из топливного насоса в камеру через канал. Как только давления топлива превысит силу пружины, игла приподнимается, а топливо проходит к отверстиям распыления и впрыскивается в камеру сгорания. После впрыска, давление топлива резко падает, и игла форсунки под действием пружины возвращается в начальную позицию, закрывая входное отверстие. А потом всё повторяется заново.

А потом всё повторяется заново.

Подписывайтесь на наши ленты в

_______________________________________________________________

Виды и конструкция форсунок систем впрыска

Форсунка (или инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок: электромагнитная, электрогидравлическая и пьезоэлектрическая.

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на

бензиновых двигателях, в т.ч. оборудованных системой

непосредственного впрыска. Форсунка имеет достаточно простое

устройство, включающее электромагнитный клапан с иглой и сопло.

Её работа осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана.

При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

Электрогидравлическая форсунка bosch

Рис.4. Устройство и компоненты электрогидравлической форсунки Бош

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Электрогидравлическая форсунка используется на дизельных двигателях,

в т.ч. оборудованных системой впрыска Common Rail. Конструкция

данной модели объединяет электромагнитный клапан, камеру управления,

впускной и сливной дроссели.

Принцип работы электрогидравлической форсунки bosch основан на использовании давления топлива, как при впрыске, так и при его прекращении.

В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления.

Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль.

При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

Общий вид форсунки системы Бош Комон Рейл показан на рисунке 4.

Форсунка состоит из: электромагнита, якоря электромагнита,

маленького шарикового управляющего клапана, запорной иглы,

распылителя, поршня управляющего клапана и подпружиненного штока.

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива.

Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках

Common Rail электромагнит при давлении 1350-1800 кгс/см2 не в

состоянии поднять запорную иглу, поэтому используется принцип

гидроусиления.

Принцип действия электрогидравлической

форсунки bosch

При создании давления в аккумуляторе, оно действует как на конусную

поверхность иглы, так и на поршень управляющего клапана 5. Поскольку

площадь рабочей поверхности поршня на 50% больше площади конусной

поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8.

Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива.

Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение, чем отводящее.

Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8.

При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер.

Под действием давления топлива на поршень управляющего клапана 5,

имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку Бош установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля.

В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются быстрота срабатывания (в 4

раза быстрее электромагнитного клапана), и как следствие возможность

многократного впрыска топлива в течение одного цикла, а также точная

дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

В работе этой модели, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя.

Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется: длительностью воздействия на пьезоэлемент; давлением топлива в топливной рампе.

Пьезоэлемент, являющийся исполнительным элементом форсунки bosch,

представляет собой параллелепипед длиной 30…40 мм, состоящий из

спеченных между собой 300 керамических пластинок (кристаллов),

расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы

воздействовать на иглу форсунки с усилием 6300 Н. При этом для

управления пьезоэлементом используют напряжение бортовой сети

автомобиля.

При этом для

управления пьезоэлементом используют напряжение бортовой сети

автомобиля.

Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис.5. Компоненты пьезоэлектрогидравлической форсунки bosch

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления