Очистка отработанного масла классическими методами

Очистка отработанного масла осуществляется методом, который выбирается исходя из количества и характера загрязнений и продуктов старения. При загрязнении только механическими примесями может быть достаточно простой очистки, в некоторых случаях требуется обработка с использованием химических реагентов.

На сегодняшний день наиболее распространенным и устоявшимся является разделение способов очистки масел на физические, физико-химические, химические и комбинированные.

Очистка отработанного масла физическими методами

К физическим относят методы, использование которых позволяет удалять только механические примеси: песок, пыль, частички металла, смолистые, асфальтообразные, коксообразные и углистые вещества, горючее. При этом химическая основа очищаемого сырья остается неизменной.

На практике очистка отработанного масла физическими методами осуществляется отстаиванием, фильтрацией, сепарацией (центрифугированием), отгоном горючего и промывкой водой.

Отстаивание

Отстаивание зачастую является первым и обязательным этапом очистки. Его суть базируется на естественном осаждении механических примесей и воды, находящихся во взвешенном состоянии, при спокойном стоянии масла. При этом ключевое воздействие определяется силами тяжести. Если вспомнить уравнение Стокса, то можно констатировать, что скорость осаждения механических частиц будет тем больше, чем больше их размер и удельный вес, и меньше вязкость масла.

В наибольшей степени подвержены выпадению в осадок металлические частицы, смолистые вещества и кокс.

Отметим, что отстаивание отработанных масел далеко не всегда приводит к желаемому результату. Иногда даже при существенном увеличении длительности процесса большинство примесей так и остаются во взвешенном состоянии, т.е. масло практически не отстаивается. Такая ситуация чаще всего наблюдается при очистке отработанных дизельных и автомобильных масел, в состав которых входят диспергирующие (моющие) присадки, а также масел, загрязненных мелкодисперсными примесями.

Сепарация

Сепарация представляет собой процесс центрифугирования. Центробежные силы оказывают влияние на наиболее тяжелые частицы, которые перемещаются к стенкам сосуда, образуя кольцевой слой отложений. Второй слой состоит из воды, а третий – из очищенного масла.

Фильтрация

Фильтрацией называют процесс разделения неоднородных систем с помощью пористых перегородок. Свойства последних позволяют одни фазы задерживать, а другие наоборот – пропускать.

Отгон горючего

Отгон горючего применяется при обработке масел из двигателей внутреннего сгорания. Без данной процедуры невозможно получить масла с необходимой вязкостью и температурой вспышки. Физическая основа метода отгона горючего – это разность температур кипения топлива и масла. В случае нагревания отработанного сырья сначала из него испаряется топливо и только потом масло. При знании соответствующих температур кипения нагревание прекращают в момент начала испарения масляных фракций.

Промывка водой

Промывку водой применяют в случае необходимости очистки масел от кислых продуктов – водорастворимых низкомолекулярных кислот и мыл. Если масло уже подверглось глубокому старению, то такая промывка не способна восстановить его полностью.

После того, как вода растворила кислоты, она отделяется от масла сепарацией при подогреве до 60 ºС.

Результаты очистки отработанного масла с помощью оборудования GlobeCore

Физико-химические методы

Коагуляция

Коагуляция – это способ, позволяющий улучшить фильтруемость отработанных масел, а также удалять примеси, находящиеся во взвешенном состоянии, и не удаляющихся при помощи физических методов.Коагуляция – это слипание и укрупнение коллоидных частиц. Добиться протекания данного процесса можно при помощи добавления в масло специальных агентов (электролитов и неэлектролитов), механического воздействия (перемешивание и встряхивание), нагревания или сильного охлаждения, пропускания электрического тока или воздействия лучевой энергии. В каждом из случаев коагуляция возникает за счет ослабления связи загрязняющих частиц с окружающей их дисперсной средой.

Вещества, вызывающие коагуляцию, условно делят на четыре типа:

- электролиты – тринатрийфосфат, кальцинированная вода. Действие данных веществ базируется на создании двойного электрического поля на поверхности частиц.

- ионогенные поверхностно-активные вещества с активным органическим катионом или анионом.

- неионогенные поверхностно-активные вещества.

- поверхностно-активные коллоиды и гидрофильные высокомолекулярные соединения.

Коагуляцию проводят следующим образом. Сначала масло нагревается до температуры 75-90 ºС и обрабатывается при перемешивании 10%-м водным раствором коагулятора на протяжении 20-30 минут. Затем его отстаивают (длительность отстаивания около двух суток). После удаления отстоя масло обрабатывают при помощи специальной установки. В большинстве случаев она работает по схеме масло-глина-вода.

Установка очистки отработанного масла GlobeCore СММ-2,2

Адсорбция

Адсорбцией называют процесс удержания примесей на поверхности адсорбера. Выбор в пользу адсорбентов определяется их высокими способностями к удерживанию на собственной поверхности асфальто-смолистых веществ, кислотных соединений, эфиров и других продуктов старения.

Данный метод отличается сравнительной простотой всех операций и при грамотном использовании может применяться для очистки большинства отработанных масел.

В качестве адсорбентов могут применяться силикагели, окись алюминия, отбеливающие глины, алюмосиликатные катализаторы. Большинство из них имеют искусственное происхождение и стоят недешево. Исключения составляют отбеливающие глины, которые и адсорбируют хорошо, и добываются из месторождений, и стоят относительно недорого.

Химические методы

Сернокислотная очистка

Сернокислотная очистка отработанного масла – это, пожалуй, один из самых старых, но, тем не менее, до сих пор применяемых способов. Ее используют в нефтяной промышленности для удаления из масляных дистиллятов асфальто-смолистых веществ, кислородсодержащих и серосодержащих соединений, а также других вредных примесей.

В результате сернокислотной очистки получают вещество, разделенное на две жидкие фазы. Сверху располагается кислое масло, а снизу – кислый гудрон.

Практически все вредные вещества (но не органические кислоты) выводятся из отработанных масел вместе с кислым гудроном, а большая часть углеводородов масла остается в неизменном состоянии.

Щелочная очистка

Щелочная очистка отработанного масла может быть как самостоятельным этапом очистки, так и начальным при щелочно-земельной очистке и завершающим – при сернокислотной.

Для практической реализации щелочной очистки обычно необходима каустическая сода, кальцинированная сода и тринатрийфосфат. На выходе получают натриевые соли (мыла), которые легко можно перевести в водный щелочной раствор. Также мыла хорошо растворяются в горячей воде.

После щелочной очистки в обязательном порядке необходимо провести отстаивание масла.

Комбинированные методы

Из сведений, приведенных выше, становится ясно, что очистка отработанного масла только одним способом в большинстве случаев не приводит к ожидаемому результату. На практике приходится применять комбинацию способов.

Компания GlobeCore занимается очисткой и регенерацией различных минеральных масел с применением как классических, так и инновационных подходов. Такая философия позволяет добиться восстановления эксплуатационных свойств масел до максимально возможного уровня, что позволяет экономить денежные ресурсы. Теперь вам не нужно тратиться на покупку нового продукта для осуществления замены: масло после регенерации способно и дальше выполнять свои функции.

Особое значение в наше время приобретает экологический аспект. Процессы GlobeСore не сопровождаются загрязнениями окружающей среды. Применяемые адсорбенты реактивируются и могут использоваться на протяжении 2-3 лет.

GlobeCore знает как превратить на первый взгляд бесперспективный отход в гарантированную прибыль!

Очистка отработанного моторного масла в домашних условиях

Ответ, казалось бы, очевиден! Очистка отработанного масла нужна для повторного использования. Да, это действительно так. Отработанное масло можно и, главное, нужно использовать вторично. Сфера повторного применения отработки весьма обширна, но особенно популярна в низко- и среднефорсированных двигателях внутреннего сгорания, а также в механизмах с гидравлическими устройствами, попросту говоря в гидравлике.

Очищая и повторно используя отработанные горюче-смазочные материалы, мы также способствуем улучшению экологической обстановки в каждом регионе. Не будем также забывать и о финансовой составляющей, о получаемой экономии в денежном эквиваленте.

Содержание статьи

А есть ли необходимое сырье для очистки

Я думаю, все согласятся, что очистить и повторно использовать отработку не только полезно, с точки зрения экологии, например, но и финансово выгодно. Не будем забывать, что стоимость нефтепродуктов с каждым годом только увеличивается.

Но сразу же возникает второй вопрос. А есть ли сырье? Достаточно ли его, чтобы очистка отработанных гсм была выгодна на достаточно длительную перспективу? Для тех, кто захочет заняться этим на коммерческой основе, можно констатировать – сырье есть!

Для примера, в одной только Российской Федерации в течение года скапливается от полутора до двух миллионов тонн различных отработанных горюче-смазочных материалов. При чем, вторичной переработке, в том числе и очистке, на сегодняшний день подвергаются всего лишь 14-16 процентов из них. В разных регионах цифры разнятся. В целом это составляет порядка 3,0-3,5% от общей доли потребляемого объема нефтепродуктов.

Так что для бизнеса это настоящая золотая жила. Всегда ли так будет? Как говорится, свято место пусто не бывает и важно успеть развиться пока есть свободная ниша.

Для примера, в странах Западной Европы собирают и повторно используют очищенное масло уже более 55% от первоначального потребления. Так что процесс идет. Причем во многих странах поддержка повторного использования отработанных нефтепродуктов осуществляется на законодательном уровне.

Также хотелось бы отметить тот факт, что очистка отработки позволяет получать более 80% продукта пригодного для повторного употребления. Имеется ввиду, что вы получите более 80% от общего количества продукта, подвергшегося очистке.

Где брать отработку

Вопрос, где взять отработку, в принципе также не актуален. В любом регионе есть масса автосервисов, где не знают,как избавиться от слитой отработки. Они еще вам приплачивать будут, если вы с них снимете эту головную боль. Дело в том, что утилизация нефтепродуктов дело очень непростое и достаточно затратное. Просто так вылить масло куда-то в канаву после замены не получится. Можно нарваться на большие неприятности. Закон строго стоит на защите экологии. А моторные масла входят в разряд особо опасных отходов, способных загрязнять окружающую среду.

Поэтому наладить сбор и очистку отработанного моторного масла проблемы не составит. Эти достаточно легко решаемые проблемы могут возникнуть у вас, если вы захотите заниматься очисткой на коммерческой основе.

Но ведь можно получить значительную выгоду и не занимаясь коммерцией. Двигатель вашего автомобиля также исправно требует замены масла. И ничто не мешает, с небольшими трудозатратами, повторно использовать слитую отработку. Причем это довольно просто. Остановимся на этом вопросе несколько подробнее. Он актуален для многих автовладельцев.

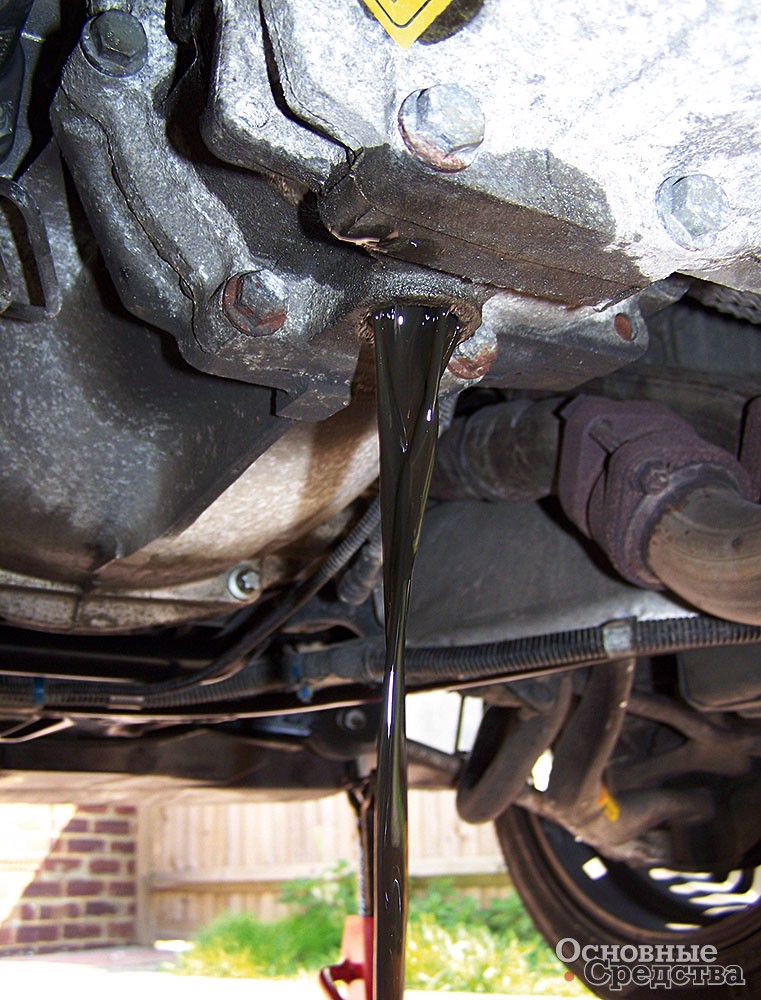

Вы заменили масло в двигателе, а дальше?

Смазка трущихся деталей в двигателе, облегчает его работу и увеличивает срок эксплуатации. Поэтому мы все знаем, что масло в двигателе нужно периодически менять. Меняться оно должно или после определенного пробега автомобиля или после определенного времени, прошедшего после предыдущей замены.

Последнее обычно актуально для «дачников», которые эксплуатируют автомобиль только в дачный сезон. Но, тем не менее, не будем забывать, что если масло залито в двигатель, следующая замена должна быть через определенный пробег или определенное время нахождения его в двигателе. Кстати, в канистре тоже. Масло имеет срок хранения.

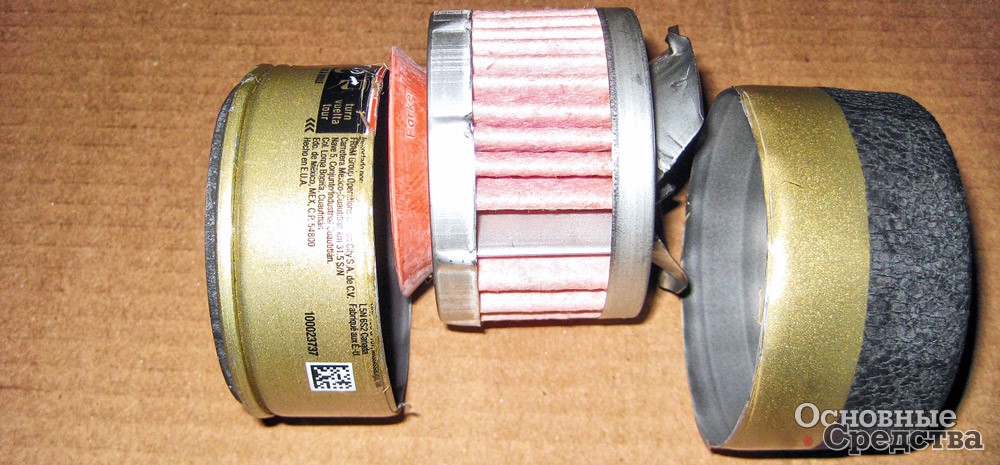

А зачем, собственно, нужно его менять? Ведь на каждом двигателе стоит фильтр? Дело в том, что масляный фильтр предназначен только для очистки от механических примесей.

А в процессе эксплуатации, в моторном масле идет процесс накопления продуктов окисления, в первую очередь различные смолистые и сернистые соединения. Конечно же, помимо продуктов окисления накапливаются и различные механические включения. Это и нагар и стружка от трения деталей двигателя и так далее.

Как я уже говорил, на каждом двигателе стоит масляный фильтр, служащий для улавливания именно механических включений в смазке. Но и здесь он не панацея. В процессе эксплуатации фильтр постепенно забивается, хуже улавливает различные мелкие частички, а это уже дополнительный износ трущихся деталей.

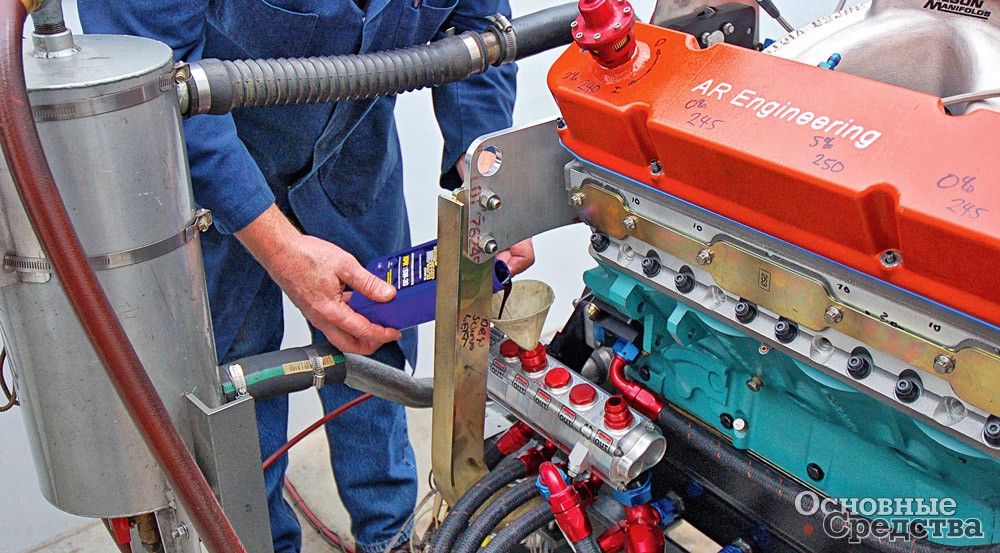

Для улучшения эксплуатационных свойств масел производители добавляют в них различные дисперсные присадки. Это, несомненно, улучшает технические характеристики, но присадки также имеют свой ресурс. Поэтому в процессе эксплуатации двигателя сами присадки также становятся источником загрязнения.

В общем, выход один: покупать и менять масло в двигателе. А куда девать отработку? Конечно же, очищать и повторно использовать! Вопрос: как очистить?

Как очищать отработанные масла

В чем заключается процесс очищения отработанных нефтепродуктов? Для этого нужно удалить из отработки различные вредные примеси, такие как битумные накопления, продукты химического окисления, различные коллоидные вещества и так далее. В общем, все то вредное, что накопилось в процессе эксплуатации, в том числе и различные механические примеси, конечно.

В настоящее время разработано достаточно много технологий, в том числе и промышленных, позволяющих очистить отработанное масло. У каждой из них есть свои плюсы и минусы. Но главное, что такие технологии есть, и они уже апробированы. Какую технологию выбрать, дело вкуса.

Но любая технология предусматривает в первую очередь механическую очистку отработанного масла. Поэтому вам потребуется фильтр для механической очистки. Но, в начале, нужно:

- Дать маслу отстояться в течение нескольких дней. За это время выпадет осадок. Масло нужно осторожно слить и затем пропустить через фильтр.

- Далее, нужно избавиться от продуктов окисления. Это уже химический способ. Для этого потребуются различные коагулирующие вещества. Это может быть и фосфат натрия, и хлористый цинк, и жидкое стекло и даже раствор крахмала.

- Далее рекомендуется также подвергнуть полученный продукт вакуумно-фракционной перегонки. Вакуумная перегонка позволит удалить летучие фракции, например, остатки несгоревшего бензина. Есть вакуумные установки, позволяющие в конечном продукте получить базовые масла очень высокого качества.

В промышленных установках обычно используются все три ступени очистки. В домашних же условиях часто бывает достаточно физической и химической очистки масел, без применения дорогостоящих вакуумно-фракционных установок. Но все зависит от конечного продукта, который вы хотите получить и его дальнейшего использования.

Таким образом, очищать и повторно использовать отработанные нефтепродукты вполне возможно и нужно. Сам процесс очистки состоит из трех стадий: физическая, затем химическая и вакуумно-фракционная.

Конечный продукт очистки находит самое разное применение, в том числе в гидравлике, среднефорсированных двигателях и так далее. Для регенерации можно применять небольшие установки промышленного производства, выпуск которых уже налажен.

Видео: очистка отработанной солярки своими руками

Восстановление отработанного масла – Основные средства

В периоды кризиса остро встают вопросы экономии сырья и материалов, вторичного использования ресурсов, восстановления выработавших ресурс механизмов и материалов.

Растет год от года добыча сырой нефти – главного сырья для производства моторных масел. Только флагман мировой нефтегазовой промышленности компания Exxon Mobil, владеющая 38 нефтеперерабатывающими заводами в 21 стране мира, ежесуточно перерабатывает 6,3 млн. баррелей сырой нефти.

Потребление моторных масел в мире составляет примерно 60 млн. т в условном топливе. И есть данные только о четвертой части этого количества, сообщающие, что после отработки ресурса масло использовано повторно либо переработано или сожжено.

По нашей стране статистика еще печальнее. За год на территории РФ собирается около 1,7 млн. т различных отработанных масел (ОМ). Переработке при этом подвергается до 0,25 млн. т, или 15%, что составляет 3,3% от общего объема потребления.

Для сравнения: в Германии, занимающей первое место в Европе по очистке ОМ, производится сбор и использование около 55% всего объема потребленных свежих масел. Немецкое законодательство в области защиты экологии обязывает производителей масла, чьи производства находятся на территории Германии, добавлять в производимые масла не менее 10% так называемого refining base oil – восстановленного масла. В некоторых европейских странах существует порядок, когда при сдаче отработанного масла сдающий получает свежее масло со скидкой.

О необходимости сбора и переработки ОМ свидетельствует тот факт, что из примерно 100 т нефти получают только 10 т моторного масла, а при переработке 100 т ОМ можно получить более 80 т уже готового к употреблению продукта.

Слили, заменили и что дальше?

В процессе эксплуатации моторных масел в них накапливаются продукты окисления. Это асфальтосмолистые соединения, нагар, лаковые отложения и др. Чтобы предотвратить выпадение осадка этих вредных соединений, в масло вносят моюще-диспергирующие присадки, которые удерживают продукты окисления в коллоидном (взвешенном) состоянии.

Значительное снижение эксплуатационных характеристик моторных масел наступает, когда присадки вырабатывают ресурс. В этот период продукты окисления начинают выпадать в осадок, тем самым вызывая усиленный износ двигателя. Такое состояние моторного масла свидетельствует о необходимости срочно его заменить.

Моторное ОМ относится к категории опасных отходов, является источником загрязнения окружающей среды. Его нельзя сливать в мусорные баки, канализацию или на землю. Из-за присущей вязкости такое масло прилипает ко всему, от песка до оперения птиц. Отработанные масла не растворимы, химически устойчивы и могут содержать токсические химические соединения и тяжелые металлы. В естественных условиях масло разлагается в течение длительного времени. Представьте, что всего 1 л моторного масла может превратить 1 000 000 л питьевой воды в техническую.

Для основного состава транспортных предприятий тема утилизации ОМ – одна из самых злободневных. Организация и содержание пунктов сбора ОМ, хранение, транспортировка, переработка – все это требует финансовых затрат. В реальности незначительную часть ОМ сжигают, а бо’льшую часть все-таки сливают либо на почву, либо в водоемы и канализацию.

А ведь бережно собранное ОМ, без внесения в него дополнительных загрязнений в виде почвенной и воздушной пыли, воды, топлива, моющих жидкостей и жидкостей не нефтяного происхождения, можно использовать после очистки и восстановления в среднефорсированных двигателях внутреннего сгорания при умеренных нагрузках, в гидравлических системах машин, в коробках передач и трансмиссиях тракторов и автомобилей при умеренных нагрузках, в ходовой части гусеничных тракторов, а также при консервации техники. Современные технологии позволяют получать такой объем смазочного масла из 1 л ОМ, для получения которого при прямом производстве тратится 42 л сырой нефти.

Процесс восстановления отработанного моторного масла в современном понимании включает удаление из него коллоидных веществ, кислот, битумных отложений, механических частиц и химического осадка, удаление газов, водного конденсата, придание восстановленному продукту цвета и запаха оригинала. Однако из существующих и реализованных в настоящее время промышленных процессов восстановления ОМ трудно выделить предпочтительные, все они не лишены как преимуществ, так и изъянов. В каждом конкретном случае при выборе предлагаемой технологии вторичной переработки ОМ необходимо исходить из анализа работы уже действующих прототипов и очень осторожно браться за внедрение новых предложений.

Как переработать?

В зависимости от примененного процесса регенерации получают две-три фракции базовых масел, из которых путем компаундирования и введения присадок получают товарные масла: регенерированные моторные можно использовать как трансмиссионные, гидравлические масла, СОЖ и пластичные смазки, а кроме того, их используют при производстве асфальта.

Обычно при восстановлении в первую очередь механическим путем удаляют свободную воду и твердые частицы. Затем идет теплофизическая фаза – выпаривание, вакуумная перегонка. За этой фазой происходит физико-химическая обработка. Дело в том, что при фильтрации ОМ наблюдается весьма незначительный эффект очистки за счет присутствия многофункциональных присадок, в составе которых есть моющий компонент. Окисные соединения, которые под действием присадок находятся в коллоидном мелкодисперсном состоянии, необходимо с помощью коагулянтов несколько увеличить в объеме, тогда масло становится фильтруемым. Исследования доказали, что оптимальное коагулирование осуществляется в случае применения моноэтаноламина.

На следующем этапе регенерируемое масло подвергают микрофильтрации, пропуская его через мембраны, различающиеся как производительностью, так и термической устойчивостью, поскольку традиционным способом увеличения удельной производительности мембран является снижение вязкости жидкости за счет повышения температуры. Наиболее распространенными являются полимерные мембраны типа МФФК. Они способны отфильтровать около 800 л/(м2.ч) при диаметре пор 0,07 мкм. Металлокерамические мембраны типа «ТРУМЕМ» являются самыми производительными – при диаметре ячейки 0,07 мкм они пропускают 1000 л/(м2.ч). Для самой тонкой очистки применяют мембраны керамические одноканальные со средним диаметром пор 0,03 мкм. Углеродные одноканальные мембраны осуществляют наиболее грубую очистку: у них диаметр пор 0,1 мкм, зато эти мембраны термически устойчивы до 300 °С.

Высшей целью регенерации является получение масел с характеристиками, превосходящими первоначальные свойства продукта, поступившего на восстановление. Это возможно, но для этого кроме вышеперечисленных этапов обработки ОМ требуется применять химические способы регенерации, связанные с использованием сложного оборудования и большими затратами. Реально же очищенные ОМ обладают достаточным запасом эксплуатационных свойств, обеспечивающих применение в менее нагруженных узлах и агрегатах машин.

Так что же конкретно?

Наука не стоит на месте. Разработана отечественная технология, получившая название «Мелиоформ», в основе которой процесс лиофобно-сорбиционной сепарации. Метод позволяет очищать и осветлять минеральные моторные масла без применения кислот и щелочей, полностью восстанавливая масляную основу при минимальных затратах.

Еще одна российская разработка – установка УОМ-100. С ее помощью восстанавливается кинематическая вязкость в очищенном масле до 9 мм2/с, а в поступившем ОМ этот показатель не ниже 8,5 мм2/с. Показатель свежего масла по ГОСТу равен 10 мм2/с при 100 °С. Содержание механических примесей после очистки составляет 0,01%, что уже соответствует ГОСТу. А такой важный показатель, как содержание нерастворимого осадка, равен после очистки 0,02% (содержание в ОМ – 0,7%). В результате процесса очистки полученное масло или смесь масел вполне можно использовать как гидравлическое масло, а моторные масла дизельных двигателей подходят для использования на долив в среднефорсированные двигатели. Установка комплектуется также экспресс-лабораторией, контролирующей кинематическую вязкость, загрязненность, диспергирующие-стабилизирующие свойства, содержание воды, плотность и щелочное число полученного продукта. Используя ее, можно проводить внедряемые повсеместно диагностические анализы моторных масел. При этом обслуживают установку всего два человека.

При небольших размерах – 1200х900х1000 мм очень эффективную установку УОМ-3М для очистки ОМ предлагают другие отечественные разработчики. УОМ-3М обеспечивает снижение механических примесей с 0,9% в загрязненном масле до 0,01% в очищенном. При этом в свежем масле по ГОСТу допускается 0,015% механических примесей. Производитель утверждает, что требуется только час для того, чтобы из 100 л загрязненного масла получить 95…98 л продукта. В очищенном масле загрязнений в десятки раз меньше, чем в масле, работающем без такой очистки при рядовой эксплуатации. Очистка освобождает масло от воды, осветляет.

Украинские разработчики предлагают современную серийно выпускаемую установку по регенерации любых типов минеральных масел, в том числе моторных. Причем в технологическом процессе не используются химические вещества, нет вредных отходов, подлежащих опять-таки утилизации. Производительность – от 100 до 250 л/ч по моторным маслам, размеры установки – 1900х1080х1750 мм. Затраты на регенерацию составляют 4 US $/т. Сорбента требуется около 4% от массы масла, а из тонны ОМ получают 950 кг прозрачного, чистого масла.

На пунктах техобслуживания автотракторной, дорожной и строительной техники успешно применяются стенды очистки жидкостей серии СОГ (913К1М, 913К1М, 913К1В3, 913КТ1В3). Принцип действия довольно прост – в роторе центрифуги-насоса со спиральной или тарельчатой вставкой осаждаются находящиеся в жидкости даже мельчайшие твердые и жидкие загрязнения, которые нерастворимы и обладают большей, чем очищаемая жидкость, плотностью. Установки компактные, их масса около 140 кг, но осуществляют очистку жидкостей от абразивных загрязнений до 5…10-го класса по ГОСТ 17216–2001 при исходной загрязненности 15…17-го класса. Содержание воды в масле на выходе не выше 0,05% при исходном содержании до 1%.

Глобально решает вопрос использования ОМ комплексная технология в рамках мини-завода по получению так называемого «биодизеля». Это и переработка ОМ, и в конечном итоге обеспечение предприятий агропромышленного комплекса качественным дизельным топливом из собственного сырья. С помощью разработанного нашими конструкторами и технологами оборудования растительные масла и органические жиры перерабатываются в биологическое дизельное топливо, а с помощью другого оборудования из ОМ получают дизтопливо низкого качества. Затем полученные продукты смешивают в пропорции соответственно 20% и 5% с 75% классического дизельного топлива. Такая технология, исходя из производительности мини-завода 2 тыс. куб.м/год, окупает вложения менее чем за год, параллельно решая проблемы 100%-ного использования отработанных материалов. Импортные заводы по производству биотоплива имеют, как правило, мощности 120…500 тыс. т в год, а средняя цена комплекса производительностью 200 тыс. т в год составляет около 25 млн. евро, тогда как наш мини-завод стоит не более $150 тыс. Разработчики утверждают: объем получаемого продукта за единицу времени, а это примерно 1 т/ч, значительно превосходит скорость, которую достигли производители биотоплива стран ЕС, технология которых основана на реакции взаимодействия исходных материалов – масло, щелочь, метанол при высокой температуре нагрева.

А что еще?

Помимо изложенного выше отработанные масла являются высококалорийным топливом, и это огромный теплоэнергетический ресурс. У ОМ калорийность выше, чем у угля и мазутных сортов топлива. Потенциал использования тепловой энергии ОМ сопоставим по величине со всеми потерями в тепловых сетях коммунальных систем теплоснабжения всей страны. Однако использовать потенциал полностью не удается. На заводах «отработку» обезличенно сливают в общую емкость, что недопустимо в условиях предприятий, эксплуатирующих автотехнику. Сбор ОМ из узлов и агрегатов машин должен производиться раздельно, по группам и маркам. В противном случае снижается эффективность горения. Еще хуже, если в такую масляную смесь попадет вода, отходы производства и даже взрывоопасные вещества.

Не выполняется контроль поступающего для централизованного отжига масла. Но самое плохое то, что ОМ сжигают, как правило, в физически и морально устаревших по техническим и экологическим показателям печах, не оборудованных спецавтоматикой горения. При сжигании ОМ используется подмешивание топливных отходов в состав мазута или дизтоплива, что приводит к нарушению норм предельно допустимой концентрации. Тепло сожженного масла не всегда используется рационально и уходит на сброс, что противоречит принципам энергосбережения.

Наиболее экономичным подходом, по всей видимости, является применение автономного оборудования отжига самим эксплуатирующим предприятием, рассчитывающим на собственный ресурс и свои потребности.

Очистка отработанного масла (смазочное, гидравлическое, трансформаторное)

Установка обеспечивает выходную концентрацию воды в масле менее 25 ppm( 0,0025%).

Удаляет 99.9% всех частиц размером от 7.1 микрона по ISO 16889

Удаляет 99.9% всех частиц размером от 5.1 микрона по ISO 16889

Описание системы и область применения

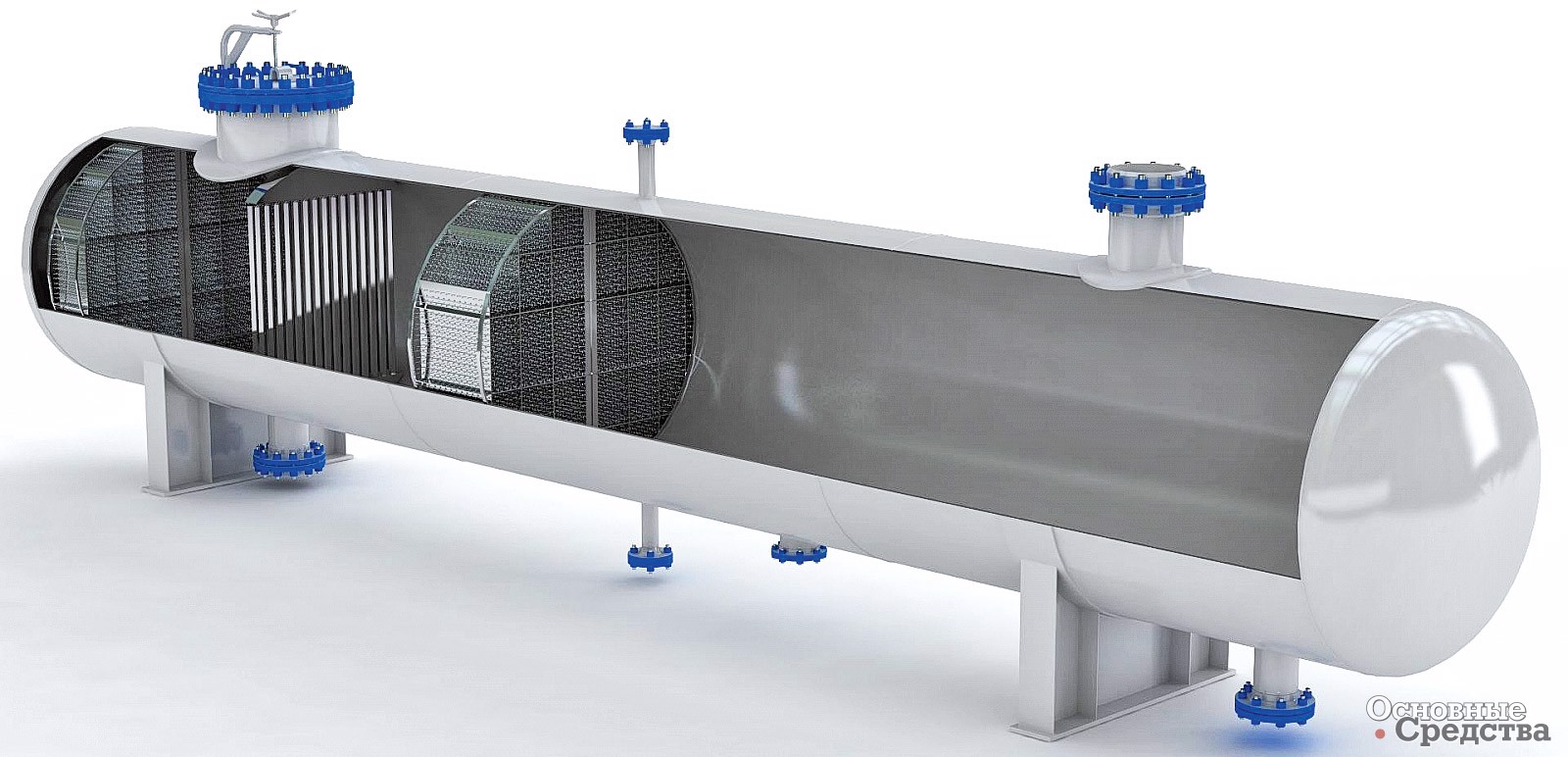

Вакуумная дистилляционная система подготовки масла.

Модель системы подготовки масла удаляет воду и частицы из промышленного масла. Отделение воды от масла происходит посредством удаления воды в форме водяного пара, а не в жидкой форме, что является принципом, используемого в предлагаемой технологии. Таким способом вода может быть удалена из масла независимо от степени эмульсификации. Даже в самых неподатливых и устойчивых эмульсиях вода может быть отделена от масла.

Вакуумная дистилляция отличается от прочих процессов дегидрации, поскольку она забирает воду в жидком состоянии и превращает ее в водяной пар, который, таким образом, легко может быть удален. Система допускает менее чем 25 ppm водного содержания согласно очистки по ISO 16/14/11. Вот жидкости, с которыми предлагаемая технология успешно используется:

Смазочное масло – технология удаляет вызывающее разрушающее воздействие воду из смазочного масла, используемого в системах смазки на заводах по производству бумаги, стали и алюминия.

Гидравлическое масло— технология обеспечивает длительную защиту от загрязнения гидравлического масла водой, тем самым предохраняя чувствительные гидравлические компоненты силовых агрегатов.

Трансформаторное масло — технология удаляет вредную воду из трансформаторного масла, что позволяет последнему обеспечить необходимое охлаждение, изоляцию и антикоррозийную защиту трансформатора.

Характерные свойства и преимущества

Установка размещена на передвижной раме основании.

Все компоненты удобно монтируются на цельной плите с четырьмя самоориентирующимися колёсиками для легкого расположения системы и впускных/выпускных шлангов.

Процессные вакуумные дистилляционные башенные камеры

Процессные вакуумные дистилляционные камеры, разработанные по принципу «камера в камере» обеспечивают конденсацию внутренней воды, более быстрое и более эффективное ее удаление, чем то, которое обеспечивают конденсаторы внутренней воды.

Этот процесс удаления воды осуществляется благодаря использованию диспергирующих элементов во внутренней камере. Диспергирующие элементы получают подающуюся масловодяную эмульсию и распределяют ее тонким слоем по своей обширной площади, перестраивая тонкие слои масловодяной эмульсии в такое сочетание, при котором тепло и вакуум, произведенные системой, немедленно испаряют (дистиллируют) воду из масла, чтобы обеспечить выходную концентрацию воды в масле менее 25 ppm( 0,0025%).

Техническая спецификация системы

Фильтры предварительной и тонкой очистки:

удаляют наносящие вред частицы и грязь из масла. Резервуары предварительной и тонкой очистки снабжены датчиками разности давлений и выпускными воздушными клапанами (выпуск – вручную).

Дизайн уплотнений элементов обеспечивает надёжное уплотнение при жидкости, обтекающей вокруг фильтрующего элемента.

Смотровое окно вакуумной камеры: позволяет визуальный доступ внутрь вакуумного сосуда, позволяя осуществлять визуальный контроль за состоянием (прозрачностью) масла, его уровнем в вакуумной камере.

Панель управления в полной готовности: обеспечивает для оператора простой и легкий для понимания вид работы системы. Доступны cистемы управления стартом, остановкой и установкой желаемой температуры нагрева. Кроме этого, важные параметры системы легко отслеживаются. Характеристики панели управления включают:

Система пуска и остановки процесса ON/OFF – простой формат делает обучение оператора быстрым и легким.

Лампочка Heat ON – дает четкое представление о том, когда нагреватель задействован.

Лампочки Low Flow, High Level, и High Temperature. Если существуют условия низкого расхода жидкости или высокого уровня масла во внутренней вакуумной камере, то система выполняет автоматическую регулировку и подстройку, обеспечивая длительную и надежную работу.

Контроллер температуры и переключатель высокой температуры (High Temperature)

Контроллер системы позволяет оператору установить желаемую температуру дистилляции (фабричная установка на 650С). Кроме этого, предохранительный переключатель высокой температуры установлен на 820С, не допускает перегрев.

Автоматические выпускные воздушные клапаны: позволяют эффективное удаление воздуха, забор которого произведен в резервуарах предварительной и тонкой очистки. Удаление воздуха обеспечивает полное заполнение резервуаров маслом, что позволяет максимальное использование площади элементов.

Датчики:

в дополнение к панели управления, установлен вакуумный датчик на вакуумной камере для индикации уровня вакуума, а резервуары предварительной и тонкой очистки снабжены датчиками разности давлений для индикации времени, когда фильтрующие элементы надо заменить.

Маслонагреватель:

маслонагреватель мощностью 75 кВт быстро доведет масло до температуры, оптимальной для дистилляции.

Регулятор максимальной эффективности: система чувствует ключевой параметр температуры масла для регулирования скорости расхода масла, чтобы обеспечить максимальную эффективность за прогон. Эта особенность позволяет системе обеспечить максимальное удаление воды в течение всего эксплуатационного периода независимо от температуры поступающего масла. Это также помогает обеспечить эффективное удаление воды сразу после ввода в эксплуатацию, что предотвращает задержку очистки масла из за его нагрева.

Модуляция скорости тока масла:

Система постоянно и автоматически уравновешивает входную и выходную скорость потока масла. Саморегулирующаяся модуляция делает ненужным постоянное регулирование со стороны оператора, равно как и его вовлечение в процесс.

Контроль испарения воды:

при процессе дистилляции, когда вода выпаривается из масла, образуется маслянистая водяная пена, которая всасывается вакуумным насосом. Когда пена прогоняется через конденсатор вакуумным насосом, она обволакивает внутреннюю часть конденсатора, сокращая передачу тепла. Кроме этого, маслянистая пена прогоняется через систему сброса отработанной воды, требующей дальнейшей обработки. Резервуары предварительной и тонкой очистки под давлением рассчитаны на максимальное рабочее давление в 10.5 кг/см2 при температуре 121 0C.

Фильтрующие резервуары: сделаны из углеродистой стали.

Всасывающие и выпускающие шланги 3м включены в стандартное оборудование.

Отсечные клапаны: позволяют удобно изолировать систему для замены фильтров.

Приложение NEMA 4 / IP54 (дополнительно):

Рекомендуется для монтажа установки вне помещений. Защищает от пыли, дождя и воды, направляемой шлангами.

NEMA 4X (дополнительно):

Рекомендуется для монтажа, где есть риск коррозии (ржавчины). Защищает от коррозии, пыли, дождя и воды, направляемой шлангами.

Взрывозащита (дополнительно):

Система предназначена для использования в областях класса I, раздел II, групп C и D.

Обновление до ISO 680 (дополнительно):

Система предназначена для очистки смазочных масел до уровня вязкости по стандарту по ISO 680.

380 VAC / 3 PH / 50 Hz или 575 VAC / 3 PH / 60 Hz (дополнительно): 460 VAC – это стандартное рабочее напряжение, однако возможны 380 VAC и 575 VAC.

Подъемные скобы (дополнительно): добавлены на крышках фильтрующих резервуарах и предназначены для подъема агрегата сверху.

Упаковка для экспорта (дополнительно): сверхпрочный и жесткий ящик для дополнительной защиты при морских перевозках.

Опции

380VAC / 3PH/ 50Hz

575VAC / 3PH / 60Hz

Приложение NEMA 4 / IP54

Приложение NEMA 4Х

Взрывозащита

Обновление до ISO 680

Подъемные скобы

Упаковка для экспорта

Примечания:

Замеры произведены по встроенному автоматическому счётчику частиц, настроенному по ISO 11171 и по всасывающей жидкости не более чем по ISO 22/19/17

Общее содержание воды (в свободном виде, в эмульсии и растворенной) согласно замерам по ASTM D6304-04 (метод Карла Фишера)

Объём поставки:

Вакуумная дистилляционная система

- Переносной блок / Размер (в мм) = 1830 x 1220x 2185 / Вес (на сухое) = 1600 кг

- Резервуары: резервуар предварительной фильтрации, вакуумная камера и резервуар вторичной фильтрации

- Датчик разности давлений монтирован на резервуары предварительной и вторичной фильтрации

- Один полный комплект фильтрующих элементов

- элемент предварительной фильтрации — (7.1 = 1000) — Кол-во = 1

- диспергирующий элемент вакуумной камеры – Кол-во = 20

- элемент вторичной фильтрации — (5.1 = 1,000) — Кол-во = 1

- вакуумный водокольцевой насос ( Q= 25 м3/ч)

- Удаляет воду и частицы из промышленного масла (на минеральной основе)

- Рабочий расход 6,8м3/ч (максимальная вязкость = ISO 460)

- Погружаемый нагреватель 90 KW

- Панель управления NEMA 12 — 480VAC / 60Hz / 3 фазная (общая амперная нагрузка = 130 ампер)

- Подключения: 2 дюймовый впуск и1½ дюймовый выпуск (со шлангами — 3м каждый)

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по предлагаемым установкам и системам очистки отработанного масла (смазочное, гидравлическое, трансформаторное).

Акустические очищающие системы

Установки и системы очистки отработанных моторных масел

Установки и фильтры для очистки турбинного масла

Фильтры и установки для очистки (грубой/тонкой) дизельного топлива

Барабанные вакуум-фильтры

Системы газоочистки, газоочистители, скруббер Вентури

Самоочищающиеся фильтры

Сетчатые фильтры

Коалесцирующие фильтры

Устройства (оборудование) ультразвуковой очистки фильтров

Фильтры для нефтепродуктов, мазута, газойля

Фильтры с обратной промывкой

Установки очистки отработанных масел

Очистка и восстановление отработанных масел

В процессе эксплуатации масел в них накапливаются продукты окисления, загрязнения и другие примеси, которые резко снижают качество масел. Масла, содержащие загрязняющие примеси, неспособны удовлетворять предъявляемым к ним требованиям и должны быть заменены свежими маслами. Отработанные масла собирают и подвергают регенерации с целью сохранения ценного сырья, что является экономически выгодным [1–3].

Переработать отработанные моторные масла совместно с нефтью на НПЗ нельзя, т. к. присадки, содержащиеся в маслах, нарушают работу нефтеперерабатывающего оборудования.

В зависимости от процесса регенерации получают 2…3 фракции базовых масел, из которых компаундированием и введением присадок могут быть приготовлены товарные масла (моторные, трансмиссионные, гидравлические, СОЖ, пластичные смазки). Средний выход регенерированного масла из отработанного, содержащего около 2…4 % твердых загрязняющих примесей и воду, до 10 % топлива, составляет 70…85 % в зависимости от применяемого способа регенерации [4,5].

Для восстановления отработанных масел применяются разнообразные технологические операции, основанные на физических, физико-химических и химических процессах и заключаются в обработке масла с целью удаления из него продуктов старения и загрязнения.

Физические методы позволяют удалять из масел твердые частицы загрязнений, микрокапли воды и частично — смолистые и коксообразные вещества, а с помощью выпаривания — легкокипящие примеси. Масла обрабатываются в силовом поле с использованием гравитационных, центробежных и реже электрических, магнитных и вибрационных сил, а также фильтрование, водная промывка, выпаривание и вакуумная дистилляция. К физическим методам очистки отработанных масел относятся также различные массо- и теплообменные процессы, которые применяются для удаления из масла продуктов окисления углеводородов, воды и легкокипящих фракций [5,6].

Отстаивание является наиболее простым методом, он основан на процессе естественного осаждения механических частиц и воды под действием гравитационных сил.

В зависимости от степени загрязнения топлива или масла и времени, отведенного на очистку, отстаивание применяется либо как самостоятельно, либо как предварительный метод, предшествующий фильтрации или центробежной очистке. Основным недостатком этого метода является большая продолжительность процесса оседания частиц до полной очистки, удаление только наиболее крупных частиц размером 50…100 мкм [5,6].

Фильтрация — процесс удаления частиц механических примесей и смолистых соединений путем пропускания масла через сетчатые или пористые перегородки фильтров. В качестве фильтрационных материалов используют металлические и пластмассовые сетки, войлок, ткани, бумагу, композиционные материалы и керамику. Во многих организациях эксплуатирующих СДМ реализован следующий метод повышения качества очистки моторных масел — увеличивается количество фильтров грубой очистки и вводится в технологический процесс вторая ступень — тонкая очистка масла [5,6].

Центробежная очистка осуществляется с помощью центрифуг и является наиболее эффективным и высокопроизводительным методом удаления механических примесей и воды. Этот метод основан на разделении различных фракций неоднородных смесей под действием центробежной силы. Применение центрифуг обеспечивает очистку масел от механических примесей до 0,005 % по массе, что соответствует 13 классу чистоты по ГОСТ 17216–71 и обезвоживание до 0,6 % по массе [4–6].

Физико-химические методы нашли широкое применение, к ним относятся коагуляция, адсорбция и селективное растворение содержащихся в масле загрязнений, разновидностью адсорбционной очистки является ионно-обменная очистка [5,6].

Коагуляция т. е. укрупнение частиц загрязнений, находящихся в масле в коллоидном или мелкодисперсном состоянии, осуществляется с помощью специальных веществ — коагулятов, к которым относятся электролиты неорганического и органического происхождения, поверхностно активные вещества (ПАВ), не обладающие электролитическими свойствами, коллоидные растворы ПАВ и гидрофильные высокомолекулярные соединения.

Процесс коагуляции зависит от количества вводимого коагулянта, продолжительности его контакта с маслом, температуры, эффективности перемешивания и т. д. Продолжительность коагуляции загрязнений в отработанном масле составляет, как правило, 20…30 мин., после чего можно проводить очистку масла от укрупнившихся загрязнений с помощью отстаивания, центробежной очистки или фильтрования [5,6].

Адсорбционная очистка отработанных масел заключается в использовании способности веществ, служащих адсорбентами, удерживать загрязняющие масло продукты на наружной поверхности гранул и на внутренней поверхности пронизывающих гранулы капилляров. В качестве адсорбентов применяют вещества природного происхождения (отбеливающие глины, бокситы, природные цеолиты) и полученные искусственным путем (силикагель, окись алюминия, алюмосиликатные соединения, синтетические цеолиты).

Адсорбционная очистка может осуществляться контактным методом — масло перемешивается с измельченным адсорбентом, перколяционным методом — очищаемое масло пропускается через адсорбент, методом противотока — масло и адсорбент движутся навстречу друг другу. К недостаткам контактной очистки следует отнести необходимость утилизации большого количества адсорбента, загрязняющего окружающую среду. При перколяционной очистке в качестве адсорбента чаще всего применяется силикагель, что делает этот медом дорогостоящим. Наиболее перспективным методом является адсорбентная очистка масла в движущемся слое адсорбента, при котором процесс протекает непрерывно, без остановки для периодической замены, регенерации или отфильтрования адсорбента, однако применение этого метода связано с использованием довольно сложного оборудования, что сдерживает его широкое распространение [1–6].

Ионно-обменная очистка основана на способности ионитов (ионно-обменных смол) задерживать загрязнения, диссоциирующие в растворенном состоянии на ионы. Иониты представляют собой твердые гигроскопические гели, получаемые путем полимеризации и поликонденсации органических веществ и не растворяющиеся в воде и углеводородах. Процесс очистки можно осуществить контактным методом при перемешивании отработанного масла с зернами ионита размером 0,3…2,0 мм или преколяционным методом при пропускании масла через заполненную ионитом колонну. В результате ионообмена подвижные ионы в пространственной решетке ионита заменяются ионами загрязнений. Восстановление свойств ионитов осуществляется путем их промывки растворителем, сушки и активации 5 %-ным раствором едкого натра. Ионно-обменная очистка позволяет удалять из масла кислотные загрязнения, но не обеспечивает задержки смолистых веществ [5,6].

Селективная очистка отработанных масел основана на избирательном растворении отдельных веществ, загрязняющих масло: кислородных, сернистых и азотных соединений, а также при необходимости полициклических углеводородов с короткими боковыми цепями, ухудшающих вязкостно-температурные свойства масел.

В качестве селективных растворителей применяются фурфурол, фенол и его смесь с крезолом, нитробензол, различные спирты, ацетон, метил этиловый кетон и другие жидкости. Селективная очистка может проводиться в аппаратах типа «смеситель-отстойник» в сочетании с испарителями для отгона растворителя (ступенчатая экстракция) или в двух колоннах: экстракционной (для удаления из масла загрязнений) и ректификационной (для отгона растворителя — непрерывная экстракция). Второй способ экономичнее и получил более широкое применение [5,6].

Разновидностью селективной очистки является обработка отработанного масла пропаном, при которой углеводороды масла растворяются в пропане, а асфальтосмолистые вещества, находящиеся в масле в коллоидном состоянии, выпадают в осадок.

Химические методы очистки основаны на взаимодействии веществ, загрязняющих отработанные масла, и вводимых в эти масла реагентов. При этом в результате химических реакций образуются соединения, легко удаляемые из масла. К химическим методам очистки относятся кислотная и щелочная очистки, окисление кислородом, гидрогенизация, а также осушка и очистка от загрязнений с помощью окислов, карбидов и гидридов металлов. Наиболее часто используются:

Сернокислотная очистка [5,6]. По числу установок и объему перерабатываемого сырья на первом месте в мире находятся процессы с применением серной кислоты. В результате сернокислотной очистки образуется большое количество кислого гудрона — трудно утилизируемого и экологически опасного отхода. Кроме того, сернокислотная очистка не обеспечивает удаление из отработанных масел полициклических аренов и высокотоксичных соединений хлора.

Гидроочистка [1,5,6]. Гидрогенизационные процессы все шире применяются при переработке отработанных масел. Это связано как с широкими возможностями получения высококачественных масел, увеличения их выхода, так и с большой экологической чистотой этого процесса по сравнению с сернокислотной и адсорбционной очистками.

Недостатки процесса гидроочистки — потребность в больших количествах водорода, а порог экономически целесообразной производительности (по зарубежным данным) составляет 30…50 тыс. т/год. Установка с использованием гидроочистки масел, как правило, блокируется с соответствующим нефтеперерабатывающим производством, имеющим излишек водорода и возможность его рециркуляции [1,5,6].

Для очистки отработанных масел от полициклических соединений (смолы), высокотоксичных соединений хлора, продуктов окисления и присадок применяются процессы с использованием металлического натрия. При этом образуются полимеры и соли натрия с высокой температурой кипения, что позволяет отогнать масло. Выход очищенного масла превышает 80 %. Процесс не требует давления и катализаторов, не связан с выделением хлоро- и сероводорода. Несколько таких установок работают во Франции и Германии. Среди промышленных процессов с использованием суспензии металлического натрия в нефтяном масле наиболее широко известен процесс Recyclon (Швейцария). Процесс Lubrex с использованием гидроксида и бикарбоната натрия (Швейцария) позволяет перерабатывать любые отработанные масла с выходом целевого продукта до 95 % [5,6].

Для регенерации отработанных масел применяются разнообразные аппараты и установки, действие которых основано, как правило, на использовании сочетания методов, что дает возможность регенерировать отработанные масла разных марок и с различной степенью снижения показателей качества.

Необходимо отметить, что при регенерации масел можно получать базовые масла, по качеству идентичные свежим, причем выход масла в зависимости от качества сырья составляет 80…90 %, таким образом, базовые масла можно регенерировать еще по крайней мере два раза, но это возможно реализовать при условии применения современных технологических процессов.

Литература:

1. Рылякин, Е. Г. Повышение работоспособности гидросистемы трактора терморегулированием рабочей жидкости: автореф. дис…. канд. техн. наук: 05.20.03 / Рылякин Евгений Геннадьевич. — Пенза: ПГСХА, 2007. — 17 с.

2. Рылякин, Е. Г. Почему в гидросистемах тракторов применяют моторные масла? [Текст] / Е. Г. Рылякин, П. А. Власов // Материалы CCCCIC науч.-технич. конф. молодых ученых и студентов инженерного факультета. — Пенза: РИО ПГСХА, 2004. — С. 67–68.

3. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. — С. 69–72.

4. Власов, П. А. Теоретическое обоснование терморегулирования рабочей жидкости в гидросистеме [Текст] / П. А. Власов, Е. Г. Рылякин // Нива Поволжья. — 2008. — № 1(6). — С.25–29.

5. Шашкин, П. И. Регенерация отработанных нефтяных масел [Текст] / П. И. Шашкин, И. В. Брай. — М.: Химия, 1970. — 301 с.

6. Коваленко, В. П. Очистка нефтепродуктов от загрязнений [Текст] / В. П. Коваленко, В. Е. Турчанин. — М.: Недра, 1990. — 160 с.

Отчистка отработки кустарно. — Безумные идеи

К физическим методам относятся отстаивание, центрифугирование, фильтрация, перегонка.

Отстаивание — наиболее простой и дешевый способ отделения от отработанных масел большей части воды и примесей крупных твердых частиц, осуществляется в отстойниках различной геометрии. Центрифугирование также позволяет отделить воду и твердые частицы от масла; процесс выполняется с помощью центрифуг периодического или непрерывного действия, не требует больших затрат времени и энергии. Фильтрация позволяет отделить от масла дисперсные частицы практически любых размеров, а также воду; выполняется на различных фильтрах, например фильтр-прессах.

Более прогрессивны ленточные, барабанные и дисковые вакуум — фильтры, работающие в непрерывном режиме. Фильтрующими элементами являются пористые материалы: текстиль, бумага, картон и др. Для отделения воды от масла иногда применяют сепарирующие центрифуги.

Перегонка позволяет отделить от масла легколетучие фракции, в частности бензин, попадающий в масло при неисправном двигателе. Еще более эффективна вакуумная перегонка, при которой получают в качестве дистиллята высококачественные базовые масла. Перегонка может осуществляться в несколько стадий с использованием тонкопленочного испарителя. Остаточное давление в системе составляет 8-12 кПа, температура на первой стадии составляет 218 — 260 °С, на заключительной 325 — 345 °С. Реализация метода требует специального оборудования, значительных капитальных и текущих затрат и может быть осуществлена на специализированных предприятиях.

Очень часто в регенерационной установке сочетаются несколько физических методов, например магнитная сепарация металлических частиц и фильтрация с помощью центрифуги.

Интересный опыт регенерации отработанных масел физическими методами накоплен финской фирмой «Экокем». Отработанные масла собираются с промышленных предприятий, станций технического обслуживания автомобилей, автозаправочных станций и т. п. При переработке сначала методом центрифугирования из масла выделяют металлы и другие взвешенные частицы, затем масло фильтруют и обезвоживают. Для изготовления из образовавшегося «сырого» масла продукта, пригодного для использования в качестве смазочного материала, в него добавляют соответствующие присадки. Фирма «Экокем» на неспециализированном предприятии регенерирует в год 50 тыс. т отработанных масел.

К физико-химическим методам относятся коагуляция, адсорбция и экстракция, т. е. методы, основанные на использовании поверхностно-активных веществ, адсорбентов, экстрагентов и т. п.

Коагуляция позволяет очистить отработанное масло от загрязнений путем коагулирования (укрупнения) частиц. Для этих целей применяют электролиты, поверхностно-активные вещества, некоторые высокомолекулярные соединения с гидрофильными свойствами и др.

Наиболее эффективным коагулянтом является метасиликат натрия. В промышленности при очистке масел применяют 30%-ные (масс.) водные растворы этого соединения. Расход его составляет 5% (масс.) от отработанного дизельного масла и 3 % от отработанного индустриального масла. На процесс влияют интенсивность и продолжительность перемешивания, температура масла и другие факторы. Адсорбция используется для окончательной очистки и проводится с помощью отбеливающей глины, силикагеля, алюмосиликатов и других веществ. Для осуществления процесса необходимо специальное оборудование: периодические или непрерывные адсорберы. Экстракция применяется для разделения на фракции отработанных масел с помощью селективных растворителей, т. е. таких веществ, которые способны избирательно растворять те или иные компоненты смеси

О воде в масле и о том, как от нее избавиться – Основные средства

Как сделать масло «масляным»?

Мы уже не раз публиковали материалы по различным вопросам, относящимся к использованию и свойствам смазочных материалов для тяжелой специальной техники. Начиная с данного номера журнала редакция «ОС» планирует предложить вниманию читателей новую серию статей «Смазочные материалы: полезные сведения и рекомендации». Открывает серию публикация по одной из важнейших проблем – удаление воды из масла.

Вода, вода, кругом вода… Так поется в одной старой песне. Вода в природе присутствует повсюду, окружает нас со всех сторон. И если только вы не живете в мертвой, выжженной солнцем пустыне, это неоспоримый факт жизни.

Вода в смазочных, трансмиссионных и гидравлических маслах неблагоприятно влияет на их рабочие характеристики и поэтому считается загрязнением. Поговорим о проблеме очистки масел от попавшей в них воды.

Причины попадания воды в масло и меры по его предотвращению

Воду в масле часто называют подлинным бедствием для машин и механизмов. Как известно, попавшая в масло вода может находиться в различных состояниях: свободном, эмульгированном или растворенном. Даже в свежем масле всегда присутствует некоторое количество воды в растворенном состоянии. Вода может проникать в масло постепенно и незаметно в результате конденсации влаги из атмосферы либо быстро и одномоментно, например, в результате разрушения уплотнения крышки емкости с маслом или попадания в бак струи воды при мойке машины. Увеличивается вероятность попадания воды в смазочные материалы машины, если техника работает под открытым небом, например, на строительстве и в горнодобывающих карьерах, или если машины часто моются, как те, что перевозят пищевые продукты или сырье для их производства. Например, вода может проникать в картер дифференциала моста через уплотнения при въезде в глубокую лужу: разогретое масло и картер остывают, внутри картера создается разрежение, и вода всасывается внутрь через манжеты. Вообще же загрязнение смазочных масел водой имеет место практически во всех отраслях промышленности.

Если обнаружилось загрязнение масла водой, прежде всего следует постараться выяснить, как она попадает в картер двигателя или трансмиссии, и устранить причину загрязнения. Это избавит вас от повторения этой проблемы в будущем и от новых затрат на материалы, рабочую силу и запчасти, ведь простая замена загрязненного масла не устраняет причины попадания воды в масло.

Мероприятия по предотвращению попадания воды в масло следует начинать еще на складе нефтепродуктов. Бочки и цистерны для масел должны быть защищены от неблагоприятных воздействий окружающей среды, особенно в тех регионах, где высокая влажность воздуха. Даже в помещении емкости с маслом должны быть надежно укрыты от попадания струй воды при мойке помещения или, например, при проверке системы пожаротушения. Емкости с маслом не должны напрямую сообщаться с атмосферой: сапуны емкостей должны быть оснащены фильтрами – поглотителями влаги, особенно если масла хранятся в условиях повышенной влажности.

Для машин специалисты рекомендуют такие меры, как использование фильтров-осушителей воздуха в сапунах картеров, чтобы задерживать любые самые незначительные количества влаги, которая могла бы конденсироваться на внутренних поверхностях картера при понижении температуры. В картерах и кожухах не должно быть никаких открытых отверстий и лючков, их следует загерметизировать. В осенний и весенний периоды, когда велика влажность и разница между рабочими температурами агрегатов машин и окружающего воздуха, а также между дневной и ночной температурами, при понижении температуры до точки росы влага из воздуха начинает конденсироваться внутри картеров агрегатов, а днем, если температура будет низкой, влага не улетучивается из картера.

Если вода попадает в масло из-за неисправности уплотнений валов, штоков и крышек, уплотнения следует заменить как можно быстрее. Следует обучать операторов и специалистов по сервису правильным приемам мойки машин: струя воды не должна быть чрезмерно мощной, необходимо следить, чтобы струи воды не попадали непосредственно на уплотнения валов, штоков, заправочные горловины и сапуны узлов машины.

Рекомендуется следить за состоянием масла в мерных стеклах – указателях уровня масла в картере и периодически проверять фильтры-отстойники, не забывать сливать отстой через сливные краны. Если сливного крана нет или он неисправен, рекомендуется отремонтировать или установить новый. Можно порекомендовать сливать отстой из картеров агрегатов машины регулярно, каждый день и записывать количество слитого отстоя. Агрегаты, из которых отстоя сливается больше всего, необходимо тщательно проверить и выяснить причину, заменить в них фильтры – осушители сапунов.

В картерах больших стационарных машин (например, дизель-генераторов) иногда рекомендуют поддерживать избыточное давление, чтобы исключить поступление воздуха (и влаги в нем) извне. Однако данную рекомендацию следует использовать осторожно: во-первых, может начать выдавливать масло наружу через уплотнения, а во-вторых, централизованная система подачи воздуха обходится недешево, и если в системе возникнет хотя бы небольшая утечка воздуха, расходы на эксплуатацию этой системы возрастут еще больше.

«Точка насыщения масла водой»

Вода практически всегда присутствует в масле просто потому, что масло соприкасается с атмосферным воздухом. Воду, растворенную в масле на молекулярном уровне, нельзя увидеть невооруженным глазом. Масло внешне может выглядеть совершенно чистым, прозрачным и красивым. Однако если содержание воды в масле близко к «точке насыщения» (т. е. содержание растворенной воды в масле близко к максимальному количеству, которое способно удержать масло), при понижении температуры растворенная вода может переходить в эмульгированное или свободное состояние и создавать молочно-белое помутнение в масле. Поскольку эмульгированная и свободная вода наносит более существенный вред, чем растворенная, то содержание воды всегда должно быть ниже предела насыщения. Однако и растворенная вода может причинить ущерб.

Значение «точки насыщения» зависит от типа и температуры масла, его срока службы и состава пакета присадок. Для каждого типа масла существует свой предел насыщения, при котором растворенная вода переходит в эмульгированное или свободное состояние. Эмульгированная или свободная вода также может переходить в растворенное состояние при повышении температуры масла.

Например, полигликолевые масла, которые составляют около одной трети всех синтетических масел и обозначаются по классификации DIN буквами PG. Полигликолевые масла используются в качестве моторных, авиационных и в других сферах. Полигликоли изготавливаются из смеси этилена и пропилена, обычно в соотношении 50:50 или 60:40. От этого соотношения зависит гигроскопичность и способность масла растворять воду. Если соотношение равно 1:1, масло может абсорбировать до 10% влаги при обычной температуре и относительной влажности 80%. Поэтому следует хорошо проанализировать все условия эксплуатации, прежде чем выбирать полигликолевое масло для использования в машине.

Чем выше температура масла, тем выше значение точки насыщения, и следовательно, больше воды может содержаться в масле в растворенном состоянии. Чем больше срок службы масла, тем большее количество воды можно в нем растворить. Это объясняется присутствием ионизированных продуктов окисления масла, которые действуют как «крючки», удерживающие молекулы воды в растворе. Масла с высоким содержанием присадок, такие, как моторные и трансмиссионные, имеют более высокую точку насыщения по сравнению с маслами, у которых содержание присадок невысокое (например, турбинные масла), поскольку присадки, многие из которых имеют ионизированные молекулы, также имеют свойство удерживать молекулы воды в растворенном состоянии в масле.

Вредное воздействие воды

Вода оказывает вредное влияние как на само масло, так и на машину. Вода способствует окислению базового масла, изменению его вязкости и пенообразованию (аэрации), что в свою очередь приводит к уменьшению прочности масляной пленки и ускорению износа трущихся деталей. Вода также может оказывать негативное воздействие на пакет присадок: вымывать некоторые присадки, неустойчивые к действию влаги, способствовать гидролизу (расщеплению) присадок, что приводит к образованию высококоррозионных кислот и истощению присадок. Вода является источником возникновения в масле таких загрязнений, как парафины, суспензии, углеродные и окисные нерастворимые загрязнения и даже микроорганизмы.

Вода нанесет серьезный ущерб любому узлу машины, в который попадет вместе с маслом. В двигателях внутреннего сгорания, которые работают на высоких скоростях и при высоких температурах, состояние масла следует контролировать очень тщательно. Вода усиливает процессы ржавления и коррозии, в результате водородной коррозии возникает вспучивание и охрупчивание стали, а также питтинг в результате паровой кавитации. Если же в масле содержатся кислоты, то при совместном воздействии воды с кислотами коррозионное воздействие на черные и цветные металлы усиливается.

Определение содержания воды в масле

Специалисты рекомендуют сокращать содержание воды в масле до самого низкого уровня, какого только можно достигнуть при разумных затратах, предпочтительно, чтобы содержание воды было ниже точки насыщения при рабочей температуре масла. Существует много способов и приборов для определения содержания воды в масле, а также рабочих характеристик масла. Характеристики понадобятся вам при определении пригодности масла для дальнейшего использования. Выбор метода зависит от того, содержание какой формы воды в масле нужно определить – только растворенной или воды во всех формах, т. е. кроме измерения содержания растворенной воды будет учтено и содержание несвязной воды.

Распространен метод инфракрасной спектроскопии с преобразованием Фурье (FTIR). Довольно точное определение содержания воды в масле обеспечивает титрование по методу Карла Фишера (ГОСТ Р 54284–2010; ASTM D6304). В практике используются еще простые методы, позволяющие предварительно оценить наличие воды в масле. Из наиболее широко используемых подобных методов можно назвать визуальный осмотр, «испытание на потрескивание» (ГОСТ 2477–2014) и метод виброцентрифуги (ГОСТ Р ИСО 3734–2009).

Проба на потрескивание заключается в нагревании испытуемого масла в стеклянной пробирке до заданной температуры. Имеющиеся в масле следы влаги переходят в парообразное состояние. При дальнейшем нагревании пузырьки пара, поднимаясь к поверхности масла, разрываются и потрескивают.

При использовании метода центрифугирования равные объемы масла и насыщенного водой толуола помещают в конусообразную пробирку для центрифугирования. После центрифугирования записывают объем высоковязкой воды и уровень осадка в нижней части пробирки.

Отметим, что применение метода центрифугирования для определения воды и осадка часто приводит к неправильным результатам, особенно когда для получения представительной пробы используют высокоскоростную мешалку. Настоящий метод не всегда дает удовлетворительные результаты, и количество определенной воды, как правило, ниже ее фактического содержания.

Более точными лабораторными методами определения содержания воды в масле являются метод дистилляции (ИСО 3733) и метод экстракции (ИСО 3735).

Технологии очистки масел от воды

Итак, как поступить, если в масло все же попала вода и просто утилизировать его нежелательно, чтобы не терять значительные средства. Перечислим ряд методов очистки масла от воды, их преимущества и недостатки.

Какая из технологий окажется наиболее эффективной в каждом данном конкретном случае, будет зависеть от того, какой процент содержания влаги в масле необходимо в итоге обеспечить, какой объем воды нужно удалить из масла и каков объем масла, каков тип базового масла (минеральное, синтетическое и т. д.) и какая производительность процесса очистки требуется. Как правило, чем больше воды попало в масло, тем сложнее будет ее удалить.

Отстаивание. Поскольку у воды удельный вес больше, чем у масла (за некоторыми исключениями), вода, присутствующая в масле в свободном состоянии («несвязная»), под действием силы тяжести стремится оседать на дно емкости, если ей дать достаточно времени и не взбалтывать. Увеличение температуры масла и использование резервуара-отстойника конусной формы помогают повысить эффективность метода разделения отстаиванием. Чтобы увеличить эффективность отстаивания загрязнений, необходимо понизить вязкость масла, поэтому иногда резервуары для отстаивания масел оборудуют подогревательными устройствами. Обычно применяют трубчатые, секционные или змеевиковые подогреватели, в которых теплоносителем служит водяной пар или горячая вода.

Будет ли оптимальным способ кратковременного подогрева масла, чтобы удалить из него воду и поддержать работоспособное состояние, остается пока вопросом, открытым для обсуждения. Но большинство специалистов сходятся во мнении, что позволить воде оставаться в масле намного более вредно для масла, чем его кратковременный нагрев. Поэтому выпускаются портативные системы удаления воды из масла с нагревательными элементами. В статичных системах, например в больших резервуарах, важно обеспечить плотность энергии таких нагревательных элементов ниже 0,775 Вт/cм2, чтобы свести к минимуму негативное тепловое воздействие на масло.

В некоторых случаях масло освобождается от примеси воды самостоятельно, потому что работает при повышенных температурах и вода из него испаряется. Масло в двигателе внутреннего сгорания демонстрирует наглядный пример такого самоочищения.

Недостаток метода с нагревом масла заключается в том, что нагрев необходимо тщательно контролировать, особенно это относится к минеральным маслам, чтобы избежать разрушения масла. Однако относительные затраты на очистку масла этим методом меньше, чем при использовании технологий центробежной и вакуумной сепарации (о них будет сказано ниже), поэтому данный метод может быть эффективным способом удаления воды из масла при определенных условиях.

Время, необходимое для отделения воды от масла, также зависит от состава пакета присадок, срока службы масла и типа базового масла. Например, для турбинного масла с небольшим содержанием присадок разделение способом отстаивания может быть оптимальным и позволит избавиться от большей части воды. Присутствие побочных продуктов окисления и арктических присадок, а также загрязнений уменьшает эффективность разделения масла и воды методом отстаивания. Некоторые масла обладают свойством удерживать воду в виде эмульсии и не давать ей отделяться – для таких масел способ отстаивания будет малоэффективным.

Иногда достаточно просто открыть сливной кран и слить отстоявшуюся воду и грязь из картера агрегата машины. Эффективность этой операции, однако, будет зависеть от того, на какой срок можно оставить машину в нерабочем состоянии, чтобы дать воде отстояться, и будет ли температура масла достаточно низкой, чтобы как можно большее количество воды в масле перешло в несвязное состояние. При больших объемах масла можно порекомендовать использовать специальные емкости, в которых масло может остывать, вода будет переходить из состояния эмульсии в свободное и оседать вместе с грязью.

Главным недостатком метода отстаивания является то, что он позволяет отделить лишь несвязную воду и отчасти в форме эмульсии, а вода в растворенном состоянии вся остается в масле. Преимуществом же является низкая стоимость этого процесса.

Разделение с помощью центрифуги. Принцип очистки методом центрифугирования основан на отделении от масла более тяжелых составляющих в процессе вращения, когда возникают высокие ускорения силы тяжести и вода, имеющая больший удельный вес, перемещается к периферии центрифуги. Чем больше разница значений удельного веса загрязняющего вещества и масла, тем более эффективно протекает процесс. Поэтому центрифуга лучше работает с маслами, у которых малый удельный вес и низкая вязкость, такими, как турбинные масла, а не с более тяжелыми трансмиссионными маслами.

С помощью центробежного сепаратора несвязная вода отделяется быстрее, чем методом отстаивания. Центробежный сепаратор – отличное средство для полнопоточной очистки технических жидкостей от загрязнений, и в том числе от воды. Эффективность отделения в какой-то степени зависит от состава пакета приставок, поскольку определенное количество воды содержится в масле в форме эмульсии.

Недостатками центрифугирования является то, что этот метод сравнительно дорог и от масла отделяется только вода в свободном состоянии. Частично можно отделять воду в эмульсированном состоянии в зависимости от соотношения устойчивости эмульсии и величины центробежной силы, которую развивает сепаратор, если обрабатывать масло при низкой температуре. Как и при отстаивании, чем ниже температура масла, тем большая часть воды будет находиться в эмульгированном и свободном состояниях, и следовательно, тем эффективнее будет процесс разделения воды и масла. Центробежные сепараторы не способны удалить из масла растворенную воду. В итоге, учитывая, что метод центрифугирования позволяет удалять из масла также иные тяжелые загрязнения и обеспечивает довольно высокую производительность по сравнению с другими технологиями, он считается экономически эффективным для применения в определенных ситуациях.

Вакуумная дегидратация (обезвоживание). Еще один способ – пропустить масло через вакуумный дегидратор (который иначе называется вакуумным дистиллятором). При вакуумной дегидратации в специальной установке снижают парциальное давление паров воды, что способствует отделению и удалению воды из масла. Снижение давления дает возможность воде (и другим летучим веществам) закипать при значительно более низких температурах.

Установки для перегонки под вакуумом работают таким образом: масло нагревается примерно до +65–70 °С, создается разрежение примерно 635–711 мм. рт. ст. При таком разрежении вода закипает при температурах 50–55 °С и начинает эффективно выпариваться из масла. Базовое масло и присадки в нем при таком нагреве практически не подвергаются ни тепловому разрушению, ни окислению. В большинстве дегидраторов над маслом пропускают нагретый и осушенный воздух. Водяной пар, выходящий из масла, поступает в сухой воздух. Чтобы увеличить производительность процесса и площадь воздействия, масло разливают тонким слоем по большой поверхности: масло последовательно протекает по целому ряду поверхностей внутри вакуумной камеры либо стекает в камере в виде «дождя с зонтика», и через него проходит осушенный воздух.

Серьезным преимуществом этого процесса является возможность удалять из масла до очень низкого уровня несвязную, эмульгированную и растворенную воду и другие загрязняющие жидкости с низкой температурой кипения: топливо, хладагенты и растворители. Из масел с низким содержанием присадок, таких как турбинные масла, вакуумный дегидратор способен удалить до 80–90% растворенной воды и обеспечить уровень содержания воды в масле всего в несколько миллионных долей (ppm). Особенно полезен этот метод в ситуациях, когда используются большие объемы масла и велик риск попадания в него влаги. Чем больше объем масла и воды и чем ниже требующийся уровень содержания воды в масле, тем более рентабельной будет вакуумная дегидратация.

Основным недостатком вакуумных дегидраторов являются их высокая стоимость и сравнительно низкая производительность. Именно из-за высокой стоимости многие компании предпочитают не приобретать в собственность, а брать эти установки в аренду по мере необходимости или просто заменить масло, в которое попала вода. При использовании этой технологии существует определенный риск испарения из масла отдельных присадок.

Воздушная осушка масла. Технология, альтернативная вакуумной дегидратации, – удаление воды путем воздушной осушки масла. При воздушной осушке воздух или азот вводится в поток подогретого масла, перемешивается с маслом и абсорбирует воду и газы, содержащиеся в масле. Затем смесь масла с воздухом расширяется, чтобы из нее вышел воздух/ азот вместе с впитанными, загрязняющими масло веществами. Обычно вода, выделенная таким способом из масла, имеет нормальное качество, ее можно сливать в общую канализацию, не подвергая дополнительной очистке и обработке. Отработавший воздух/ азот фильтруется, чтобы свести к минимуму выбросы паров масла в окружающую среду.

Недостатком способа воздушной осушки, как и у вакуумных дегидраторов, является высокая стоимость. Однако преимуществом этого метода является то, что затраты на эксплуатацию установки все же меньше, чем при использовании обычного вакуумного дегидратора, потому что у воздушного осушителя меньше движущихся деталей. То, что этим методом можно удалять из масла не только несвязную и эмульгированную, но и растворенную воду до уровня менее 100 миллионных долей (ppm) и другие газовые примеси и загрязнения, делает технологию воздушной осушки эффективной альтернативой вакуумной дегидратации.

Осушка пространства над жидкостью в резервуаре. Установка для продувки масел воздухом состоит из нескольких резервуаров, насосов для перекачки масла и компрессора для подачи воздуха. Резервуары оборудованы подогревателями и покрыты теплоизоляцией для поддержания необходимой температуры масла. Эти установки работают, откачивая воздух из пространства над жидкостью в резервуаре, осушая его и затем закачивая равный (или увеличенный в некоторых случаях) объем воздуха назад в резервуар, чтобы сохранить в нем прежнее давление. Процесс протекает за счет влагообмена между маслом и воздухом и за счет усиления испарения влаги из масла в газовое пространство резервуара. Воздух затем перекачивается в осушитель для обработки.

Продувку масел воздухом ведут при 80 °С. С понижением температуры способность воздуха поглощать влагу резко падает, и продолжительность процесса обезвоживания значительно увеличивается, а при повышении температуры существенно возрастает вероятность вспенивания масла, что может привести к его выбросу из резервуара.

Продувка воздухом позволяет обезвоживать масла в более короткие сроки, чем при других способах осушки. Большое преимущество этой технологии в том, что установка не взаимодействует с маслом. При использовании этого способа потери масла с удаляемой водой исключаются. С помощью этой технологии можно удалять из масла несвязную, эмульгированную и растворенную воду.

Абсорбция. В конструкцию некоторых масляных фильтрующих элементов включают дополнительный слой, состоящий из влагопоглощающего полимера-суперабсорбента на основе целлюлозы. Этот слой предназначен для того, чтобы поглощать из масла путем абсорбции как эмульгированную, так и несвязную воду. Такие фильтры выглядят как обычные навинчиваемые или патронные (со сменным элементом) фильтры.

Главным недостатком отделения воды от масла методом абсорбции является ограниченная емкость гигроскопичных фильтрующих элементов. Полимеры сильно разбухают, впитывая воду. После заполнения фильтрующего элемента открывается перепускной клапан фильтра, и неочищенное масло идет через байпас. Поэтому прежде чем выбрать данный способ очистки масла от воды, следует рассчитать возможное количество воды, содержащейся в масле, – емкость гигроскопичных фильтрующих элементов должна быть достаточной для удержания подсчитанного объема воды. Такие фильтрующие элементы удобны и лучше всего работают в составе компактных фильтров для систем, где проблемы с попаданием воды в масло минимальны. Например, небольшой картер трансмиссии может оборудоваться системой охлаждения масла с таким фильтром. Кроме того, фильтры с полимерами-суперабсорбентами не способны отфильтровывать и задерживать растворенную воду.

Положительный аспект заключается не только в способности подобных фильтров задерживать еще и твердые частицы, но и в том, что фильтры с влагопоглощающим слоем являются довольно рентабельным средством очистки для масляных систем малого объема, которые требуют удаления даже самого малого количества влаги.

Коагуляция. Слипание и укрупнение коллоидных частиц называется коагуляцией. Добиться протекания данного процесса можно с помощью добавления в масло специальных агентов (электролитов и неэлектролитов), механического воздействия (перемешивание и встряхивание), нагревания или сильного охлаждения, пропускания электрического тока или воздействия лучевой энергии. В каждом из случаев коагуляция возникает за счет ослабления связи загрязняющих частиц с окружающей их дисперсной средой.