окраска методом электроосаждения – ООО НПО «Лакокраспокрытие»

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Получение равномерного слоя ЛКП по толщине

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Высокая производительность

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации — осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Транспортной системой

· Системой энергоснабжения

· Системой аварийного энергоснабжения

· Системой фильтрации

· Системой диализа

· Системой ультрафильтрации

Система ультафильтрации. Основная цель ультрафильтрации — получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Вернуться в список

краткое описание технологии и ее преимущества. Методы защиты от коррозии

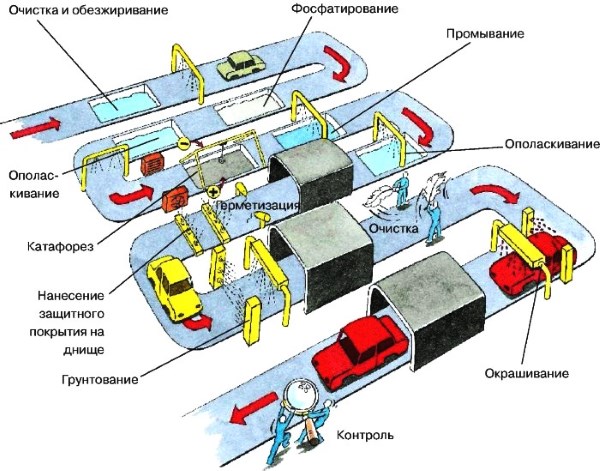

Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

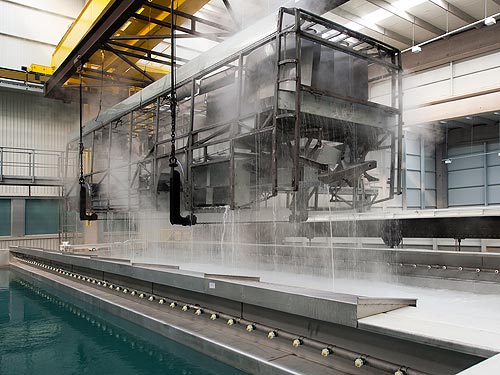

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Катафорез – катафорезное покрытие | MEGA-TEC

Катафорез – катафорезное покрытие | МЕГА-ТЭКМы проектируем и поставляем полные линии для катафорезного покрытия (покрытия EC), включая аутсорсинг услуг и технического обслуживания

Линия

EC с предварительной обработкой, камерой дожигания и станцией нейтрализации с переменным временем работы.

:quality(80)/images.vogel.de/vogelonline/bdb/584100/584134/original.jpg)

Катафорез и анафорез – методы электрофоретического покрытия

MEGA–TEC — линии EC, адаптированные к вашим потребностям

Наши примеры из практики

HAUK

Полная линия катафореза с биофильтром

Další информацияВ 2020 году компания MEGA-TEC поставила комплексную установку катафорезного покрытия «под ключ» для чешской компании HAUK. Технология включает в себя полный цех катафорезной покраски, включая установку нейтрализации сточных вод и биофильтр для удаления летучих органических соединений и запахов из отработанного воздуха. Покрасочный цех используется для промышленной окраски автомобильных деталей и запасных частей, в основном для VW Group (Škoda).

Технология имеет переменную химическую предварительную обработку и в будущем предусматривает добавление второго узла окраски КТЛ в серый цвет.

Параметры линии

Размеры подвеса: 3500 × 1500 × 2500 мм (Д × Ш × В)

Вес подвеса: 1500 кг, такт линии: 8 мин. Полная линия

Биофильтр для удаления ЛОС

Полная линия

Биофильтр для удаления ЛОС

Спросите об этом проекте

Спросите об этом проекте

BWI GROUP

Полная линия ЕС

Дополнительная информацияВ 2016 году MEGA-TEC поставила полную линию ЕС для чешского филиала BWI GROUP. Тактовая линия также включает в себя дожигатель и станцию нейтрализации и используется для промышленного покрытия автомобильных амортизаторов.

Пошаговая линия с ванной предварительной обработки и электроосаждения использует конвейер «шагающая балка» над каждой технологической секцией. За один такт все подвески меняют свое положение, сохраняя переменное время работы каждой операции.

Параметры линии

Размеры подвеса: 1700 × 900 × 1300 мм (Д × Ш × В)

Вес подвеса: 350 кг, такт линии 200 с

Переменное время операций

Полная линейка

Спросите об этом проекте

Спросите об этом проекте

Tatra Trucks

Тяжелые грузовики с соответствующим покрытием

Читать далее Всемирно известный производитель грузовых автомобилей, используемых в самых разных областях: от лесного хозяйства, горнодобывающей промышленности, строительства и даже армии. Технологии, используемые в производстве Tatra, придают грузовикам высокую коррозионную стойкость даже в самых тяжелых условиях.

Технологии, используемые в производстве Tatra, придают грузовикам высокую коррозионную стойкость даже в самых тяжелых условиях.

Компания МЕГА-ТЭК в кратчайшие сроки перестроила устаревшую линию анафорезного покрытия в современную катафорезную линию, сведя время простоя к технологическому минимуму.

Особенности Tatra

Коррозионная стойкость Услуги Технология

Спросите об этом проекте

Спросите об этом проекте

Запросите бесплатное предложение для вашего проекта катафорезного покрытия

Наши специалисты готовы найти лучшее решение для вашего проекта.

Пожалуйста, заполните форму ниже. Мы свяжемся с вами как можно скорее.

Мы заботимся о вас

MEGA Care сокращает время простоя до необходимого технологического минимума за счет заблаговременного активного мониторинга, предотвращения и удаленной корректировки. Периодические проверки в месте установки обеспечивают трехдневную исчерпывающую оценку во время обычного производства, образцы мембраны отправляются в лабораторию MEGA для проверки на наличие ранних признаков образования накипи или загрязнения. Инспекции для сбора практических данных вместе с мониторинг общих параметров приносит необходимую информацию для обеспечения надежной работы.

Периодические проверки в месте установки обеспечивают трехдневную исчерпывающую оценку во время обычного производства, образцы мембраны отправляются в лабораторию MEGA для проверки на наличие ранних признаков образования накипи или загрязнения. Инспекции для сбора практических данных вместе с мониторинг общих параметров приносит необходимую информацию для обеспечения надежной работы.

Катафорезное покрытие погружением — Griffner Metallveredelung

CDC (катафорезное покрытие погружением) представляет собой электрохимический процесс нанесения покрытия погружением. КТЛ, в отличие от порошковой окраски, можно использовать и для сложных деталей, таких как детали кузова автомобиля, проникая в полости и тем самым защищая внутреннюю часть заготовки от коррозии. Затем заготовки могут быть окрашены порошковой краской в любой цвет в соответствии с требованиями заказчика и, таким образом, получить дополнительную защиту от УФ-излучения и оптическое улучшение.

CDC особенно подходит в качестве грунтовки перед окончательным покрытием стали, алюминия и других сплавов металлов. Он обеспечивает очень высокий уровень защиты от коррозии, а также используется в качестве замены для горячего цинкования. Преимущества процесса CDC заключаются в полностью автоматическом и высокоэкономичном покрытии материалов, которое создает равномерный и тонкий слой с исключительной адгезией. Благодаря полному покрытию или, другими словами, сплошной окраске всех деталей, можно избежать появления неокрашенных опорных точек.

CDL предназначен для отраслей, в которых требуется высокая коррозионная стойкость:- Промышленное и машиностроение

- Сельскохозяйственная техника

- Лесная техника

- Производство оборудования

- Грузовые и грузовые автомобили

- Автомобильная промышленность

- Окраска кузова автомобиля

- Горнодобывающая промышленность и строительство тоннелей

В отличие от наших конкурентов, мы можем выполнить CDC грунтовку (защита от коррозии) с последующим порошковым покрытием во все цвета RAL. Этот совмещенный процесс в такой форме уникален для процесса нанесения покрытия

Этот совмещенный процесс в такой форме уникален для процесса нанесения покрытия

В зависимости от пожеланий и требований заказчика обрабатываемые детали либо покрываются только CDC, либо дополнительно покрываются порошковой краской. Так как CDC также служит в качестве грунтовки, вы также можете самостоятельно покрасить поверхность влажной краской, например, при покраске кузова или днища.

Как и при любом методе нанесения покрытий, перед самим процессом окраски необходима предварительная влажная химическая обработка. При одиннадцатизонной предварительной обработке погружением все загрязнения и остатки сначала удаляются с поверхности заготовки. К ним относятся масла для защиты от коррозии, смазки для волочения, остатки сварки и клея от производства заготовок. Высококачественная поверхность может быть достигнута только в том случае, если исходный материал предварительно тщательно очищен.

Во время всего процесса особое внимание следует уделять идеальному взаимодействию всех компонентов, чтобы получить безупречную поверхность для всех металлов, таких как сталь, оцинкованная сталь и алюминий. Система CDL, которая может оптимально обрабатывать все металлы, особенно алюминий, — это большой шаг в будущее.

Система CDL, которая может оптимально обрабатывать все металлы, особенно алюминий, — это большой шаг в будущее.

Таким образом, мы обращаемся к большой группе клиентов и расширяем наш ассортимент деталей в направлении обработки нескольких металлов с гибкими вариантами предварительной обработки.

На площадке в Лебринге максимальный размер обрабатываемых деталей составляет 6000 x 3000 x 2200 мм, а максимальный вес единицы 1500 кг. На площадке Griffen имеется система с максимальным размером обработки Д7200 x В3000 x Ш1500 мм и макс. Вес агрегата 1200 кг.

Мы также производим компонентные товары на заказ

Предварительная обработка DIP-химическая предварительная обработка (11 зон)

Химическая предварительная обработка с помощью цинка

.0019

Покрытие CDC

ЛАБОРАТОРИЯ ДЛЯ КОНТРОЛЯ ПРОЦЕССА

Служба

От сбора до дальнейшей обработки и упаковки до доставки вашего заказа: забота и безопасность очень важны для нас во всех областях.