ОТЛИЧИЕ ДОРОГОЙ ВИБРОИЗОЛЯЦИИ ОТ ДЕШЕВОЙ.

Разберем в чём отличие виброизоляции, а также выясним, стоит ли переплачивать.

На сегодняшний день рынок шумоизоляционных материалов значительно вырос в плане ассортимента, набралось большое количество товаров под любые цели и виды работ.

В чем же качественное отличие бюджетной вибры от дорогой?

Ведь зачастую единственным аргументом не компетентных установщиков является толщина материала.

На первый взгляд, вся виброизоляция — это «смола + фольга».

И казалось бы, чем один производитель лучше другого, ведь все одинаковое. Отнюдь нет, все разное!

Цена и качество виброизоляции складывается из качества фольги и качества мастично-битумного слоя.

— Если качество мастики низкое, то она будет выдавливаться при прикатке, плохо прилипать к поверхности, стекать при нагреве, при низких температурах будет «дубеть» и т.д.

— Если качество фольги будет недостаточным, то она будет легко рваться при прикатке, а также не создаст достаточного армирующего слоя и ,как следствие, не придаст необходимой жесткости поверхности.

Как мы знаем основным показателем эффективности виброизоляции является не её толщина, а так называемый кмп (коэффициент механических потерь). Чем он выше, тем лучше (от 0 до 1).

При этом самое лучшее соотношение у виброизоляции — это 2 показателя: как можно больший кмп и как можно меньший при этом вес.

Для достижения этого соотношения необходима качественная фольга толщиной от 100 микрон и качественная мастично-битумная смесь, от которой зависит удельный вес виброизоляции.

У дорогих вибропоглощающих материалов КМП масимальный при минимальном весе, фольга 100 мкр., большой диапазон рабочих температур (от +50 до -80гр.) и очень хорошие показатели адгезии (прилипания).

В заключении можно сказать, что решение на чем вы готовы экономить, а на чем нет остается всегда за Вами, а мы в свою очередь всегда готовы помочь Вам с выбором!

Шумоизоляция автомобиля

Покупая старый или новый автомобиль, мы и не задумываемся о необходимости его шумоизоляции. Точно также, как покупая квартиру, не думаем о ее звукоизоляции. Но порой это просто жизненная необходимость.

Точно также, как покупая квартиру, не думаем о ее звукоизоляции. Но порой это просто жизненная необходимость.

Одна и та же марка автомобиля в странах Европы и на украинских дорогах будет по-разному ехать. На качество езды влияет дорожное покрытие. Ямы на дорогах ускоряют процесс изнашивания машины, изнашиваются амортизаторы, увеличивается шум в салоне во время поездки. Также во время работы двигателя возникают вибрации, которые приводят к скрипам и бренчанию. Шумы могут возникать и от переключения коробки передач, и некачественных пластмассовых деталей салона.

Для устранения лишних звуков используются два вида материалов в комплексе:

Единственный и главный нюанс в том, что все звукоизоляционные материалы влияют на увеличение веса деталей. Поэтому не нужно делать много слоев изоляции, потому что эффект подавления шума такие манипуляции не улучшат, а вес прибавят. Без фанатизма, как говорится. В зависимости от потребностей можно шумоизолировать весь автомобиль или одну из секций: двери, потолок, пол, арки колес, багажник.

Поэтому не нужно делать много слоев изоляции, потому что эффект подавления шума такие манипуляции не улучшат, а вес прибавят. Без фанатизма, как говорится. В зависимости от потребностей можно шумоизолировать весь автомобиль или одну из секций: двери, потолок, пол, арки колес, багажник.

Эффект шумоизоляции зависит от правильного выбора материала и его монтажа. Универсального и единого варианта звукоизоляции нет, поэтому для поглощения шумов и звуков используют несколько видов материалов, к которым относятся:

1. Вибродемпфер – поглощает вибрации и преображает их энергию из механической в тепловую. То есть уменьшают вибрации исходящие от металла. Из этого материала делают первый слой в машине. В его состав входит битум или бутилкаучук. Принцип работы вибродемпферов – утяжелить металлические части машины. Продается с клеящей основой, которую при монтаже предварительно прогревают феном. Его применяют для колесных арок, панелей потолка и дверей и части отделяющей салон от отсека, где находится мотор.

Его применяют для колесных арок, панелей потолка и дверей и части отделяющей салон от отсека, где находится мотор.

Вибродемпферы справляются со звуковыми волнами — от 20-500 Гц. Их наносят на металлическое покрытие. Толщина материала подбирается исходя из толщины кузова. Можно приобрести вибродемпфер с фольгирующим слоем. Недостаток – большой вес. Через некоторое время могут провиснуть двери, обработанные этим материалом.

Для потолка используют толщину от 1,5-2 мм, багажник и двери не больше 2 мм, пол и колесные арки не меньше 4 мм, щит мотора от 3-4 мм.

2. Шумоизоляция – используют вспененный каучук, который снижает средние и высокие частоты. Монтируют вторым слоем после вибродемпфера. Снижает внешние шумы. Им также утепляют капот авто. Служит преградой для вибрации, подавляет ее до минимума. Материал гибкий и эластичный, его легко укладывать в салоне и багажнике. Толщину подбирают в зависимости от зазора между обшивкой и обрабатываемой секцией.

Для потолка и дверей подойдет толщина — 1,5 см, на пол от 6 мм до 1см. Шумоизоляция предназначена для внутренних работ в салоне. Она отражает звуковые волны и препятствует их проникновение внутрь. Обладает влагостойкостью и паронепроницаемостью, обеспечит надежную защиту для пола и дверей.

Вспененный каучук отлично применяется для шумоизоляции автомобиля. Закрытая ячеистая структура устраняет шумы. Он достаточно гибкий и поэтому подходит для неровных участков салона авто.

Для хорошей шумоизоляции берется толщина от 9 мм.

К преимуществам можно также отнести:

- пожаробезопасность

- снижение шума и вибрации

- удержание тепла

- паронепроницаемость

- легко монтируется

- эластичный

- выдерживает температуру от -200 до +105ºС

У нас в продаже есть вспененный каучук Oneflex толщиной 6 мм, 9 мм, 13 мм, 19 мм, 25 мм, 32 мм. Основа бывает самоклеющаяся (позволит сразу приклеить материал и не использовать монтажный фен) или без липкого слоя, обычная или с алюминиевым покрытием. Наличие алюминиевого слоя положительно влияет на теплоизолирующие свойства. Продажа идет от 1 м

Основа бывает самоклеющаяся (позволит сразу приклеить материал и не использовать монтажный фен) или без липкого слоя, обычная или с алюминиевым покрытием. Наличие алюминиевого слоя положительно влияет на теплоизолирующие свойства. Продажа идет от 1 м

Приклеенный каучук следует обработать валиком от центра материала к его краям, чтобы не было пузырьков.

При уровне шума 84,7 дБ, толщина каучука 6 мм уменьшает шум на 10,4 дБ, при 9мм звукопоглощение от 12,8 дБ!

3. Шумопоглотитель – пенополиуретан, который имеет открытую ячеистую структуру определенного размера и обрабатывается специальной пропиткой. Ячейки размещены хаотично друг от друга.

Поверхность подготавливают и обезжиривают. Также очень эффективно для шумоизоляции пластиковых деталей. Клеят сверху слоя виброизоляции. Улучшает акустику и снижает вибрацию. При размещении на потолке салона, устраняет конденсат.

4. Антискрип – это тонкий прокладочный материал, который используют для изоляции стыков между панелями, которые скрипят и для обмотки проводов.

Шумоизоляция проводится в несколько этапов:

- весь салон или часть машины, которую будут изолировать, полностью разбирают. Очищают и просушивают внутреннюю часть кузова.

- потом полностью или частично снимают автозаводские материалы для изоляции (например: если они уже отслоились или произошло вздутие материала).

- обезжиривается поверхность. Это важный этап, потому что от правильности выполненных работ зависит, насколько качественно приклеится материал. Для обезжиривания можно взять Уайт-спирит.

- после листовую изоляцию вырезают по форме и наклеивают. При температуре меньше +25ºС, липкий слой следует прогреть монтажным феном.

- делают сборку деталей в обратном порядке.

Через двери автомобиля проникает много внешнего шума. Двери практически любой машины, не смотря на цену и марку, имеют слабую звукоизоляцию. Поэтому, шумоизолировав эту часть, значительно понизятся шумы в авто. Также для ценителей хорошего звука, в разы улучшиться акустика. При большой площади капота, поступает вибрация от двигателя на другие участки машины. При изоляции данной зоны снизится уровень шума в салоне.

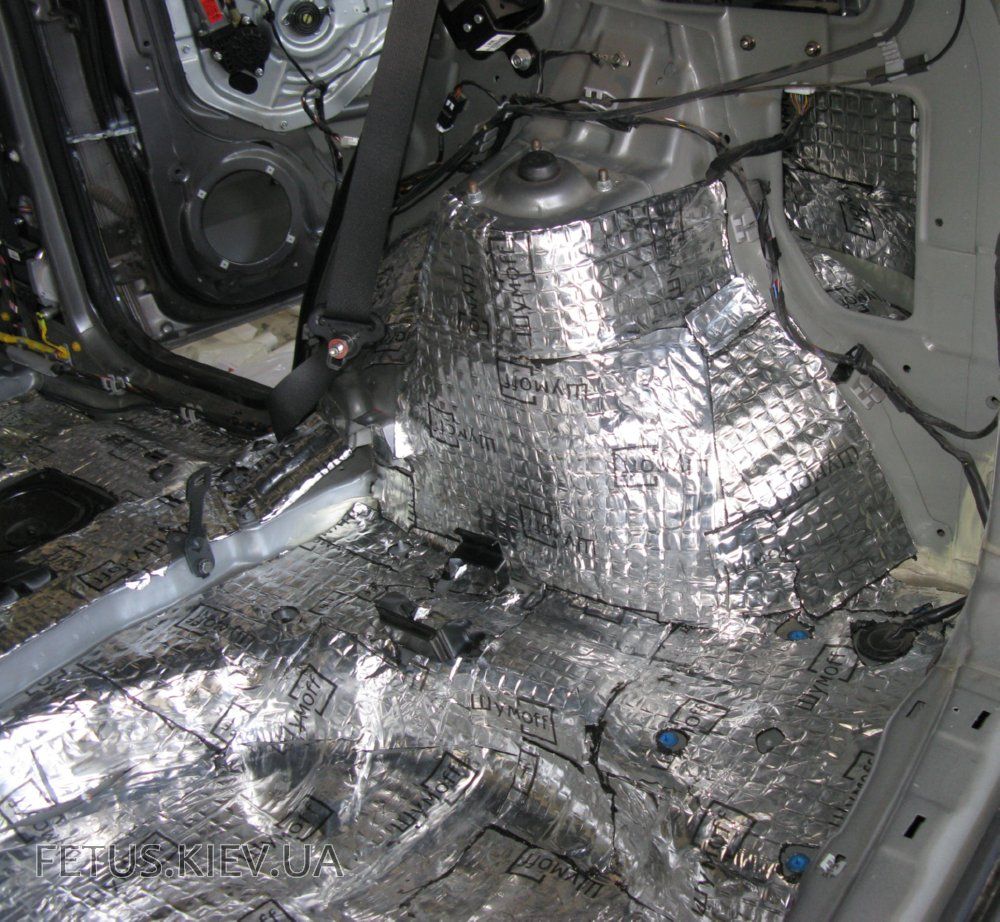

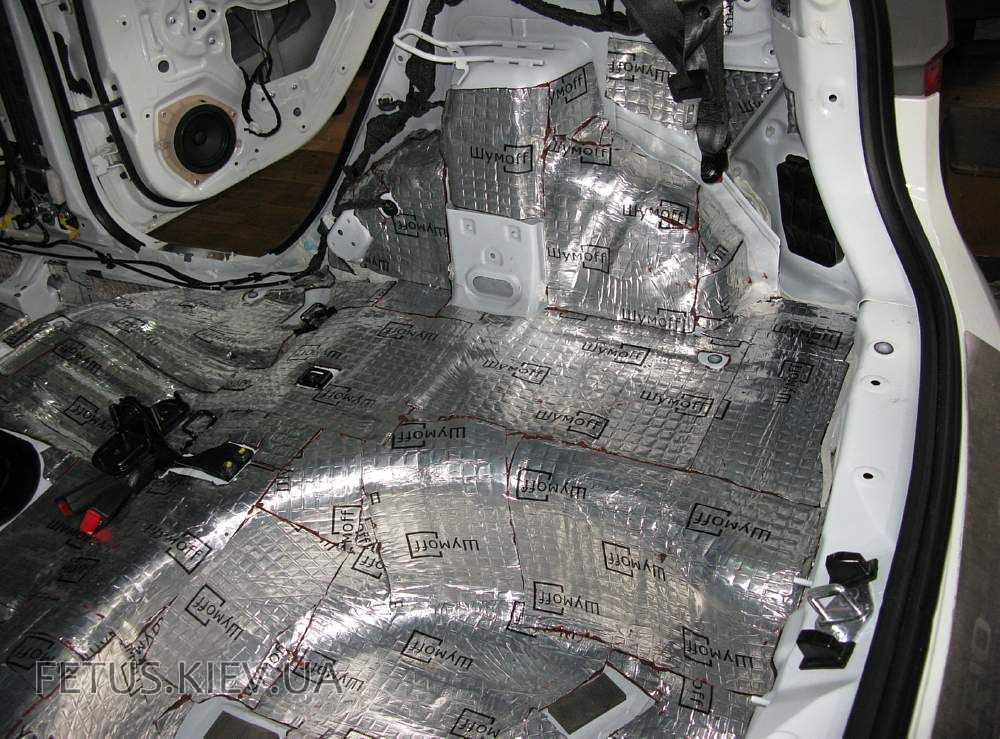

Для шумоизоляции пола потребуется вынуть передние и заднее сиденья. После снимаются пластиковые накладки крепления от ковролина к полу, потом снимается ковролин. Очищают и обезжиривают металлическую поверхность. Первым слоем накладывается виброизоляция. Поверхность обрабатывается валиком. Если так не сделать, остаются пузырьки воздуха, в которых будет возникать конденсат и это в дальнейшем приведет к ржавчине. Виброизоляцию лучше брать не больше 4мм, потому что необходимо учитывать еще и толщину ковролина. Шумоизоляцию рекомендуется брать 9-10 мм, она наносится вторым слоем. Когда эти два слоя уложены, поверхность снова обрабатывается валиком. Затем укладывают обшивку и все снятые детали в обратном порядке.

Инструменты, которые понадобятся:

- валик для прокатки материала

- ножик или ножницы

- монтажный фен

- рожковые ключи

- инструменты для снятия обшивки

- обезжириватель

- перчатки

Если вы хотите сэкономить, сделайте шумоизоляцию одной или нескольких зон авто, но не всего автомобиля. Если наклеить этот материал только на двери машины, вы уже сможете ощутить весомые положительные изменения. Но при большом желании, если хотите полностью звукоизолировать машину, лучше обратиться к специалистам, потому что именно они смогут комплексно решить данную задачу. Благодаря шумоизоляции вы будете меньше отвлекаться на посторонние шумы и дребезжания, перестанете раздражаться и начнете получать удовольствие от отсутствия лишних звуков.

Если наклеить этот материал только на двери машины, вы уже сможете ощутить весомые положительные изменения. Но при большом желании, если хотите полностью звукоизолировать машину, лучше обратиться к специалистам, потому что именно они смогут комплексно решить данную задачу. Благодаря шумоизоляции вы будете меньше отвлекаться на посторонние шумы и дребезжания, перестанете раздражаться и начнете получать удовольствие от отсутствия лишних звуков.

Благодаря шумоизоляции улучшается звучание акустической системы, повышается качество теплоизоляции авто, появляется дополнительная антикоррозийная защита. Шумоизоляция машины может выполняться от двух до трех дней. Лучше проводить работу в закрытом помещении, вы не будете привязаны к погодным условиям и естественному освещению.

Какая шумоизоляция лучше для авто

От тишины при езде зависит не только комфорт пассажира, но и сосредоточенность водителя. Лишние звуки, вибрации и скрип не только отвлекают водителя, но и быстро его утомляют. Проблема состоит в том, что сейчас многие производители отказались от оснащения автомобилей звукоизоляционными системами, это значительно снизило стоимость автомобилей, но качественно снизило их комфортность.

Проблема состоит в том, что сейчас многие производители отказались от оснащения автомобилей звукоизоляционными системами, это значительно снизило стоимость автомобилей, но качественно снизило их комфортность.

В большинстве случаев, автовладельцу приходится самостоятельно решать проблему со звукоизоляцией. Для того чтобы устранить эту проблему, в первую очередь, надо правильно выбрать материалы для шумоизоляции автомобиля, ведь сегодня существует большое количество таких материалов.

На что обратить внимание при выборе шумоизоляционного материала

Если вы решили повысить комфортность своего автомобиля, специалисты советуют обратить внимание на некоторые факторы.

В первую очередь, определитесь с тем, устанавливать ли полный комплект звукоизоляции или выполнить звукоизоляцию выборочно. Ведь разный вид шума устраняется с помощью разных видов звукоизоляционных материалов.

Учитывайте и стоимость материалов, хотя, как показывает практика, дешевые материалы не всегда дают нужный результат.

Если вы собираетесь провести звукоизоляционные работы с помощью специалистов, надо проконсультироваться с ними относительно количества необходимого материала.

Если работами хотите заняться самостоятельно, тогда надо поинтересоваться особенностями звукопроникновения вашего авто, а потом искать материалы и проводить звукоизоляцию.

Виды звукоизоляционных материалов для автомобиля

Для того чтобы самостоятельно сделать звукоизоляцию в своем автомобиле, надо научиться различать виды звукоизоляционных материалов. По особенностям применения звукоизолирующие материалы для автомобилей делятся на такие виды:

- шумопоглотители – такой вид материала защищает от шума извне и от гула механизмов;

- вибродемпферы – это материалы, которые снижают уровень вибраций;

- противоскрипные материалы – защищают от скрипа механизмов, применяются для выборочных звукоизоляционных работ;

- материалы для внутренней звукоизоляции – это тканные, битумные и комбинированные с фольгой материалы, которые используют для внутренних работ;

- материалы для наружного изолирования – это специальные вещества, которые используют для наружных работ, они не только прекрасно защищают от проникновения лишних звуков, но и предотвращают коррозийные процессы на механизмах.

Если вы решили усовершенствовать свой автомобиль, делая в нем звукоизоляцию, выбирайте только качественные материалы, ведь от этого зависит надежность звукоизоляции и ваш комфорт.

Варианты шумоизоляционных материалов — в этом ролике:

ТвитнутьВиброизоляция автомобильная по отличной цене (аналог вибропласт)

Описание

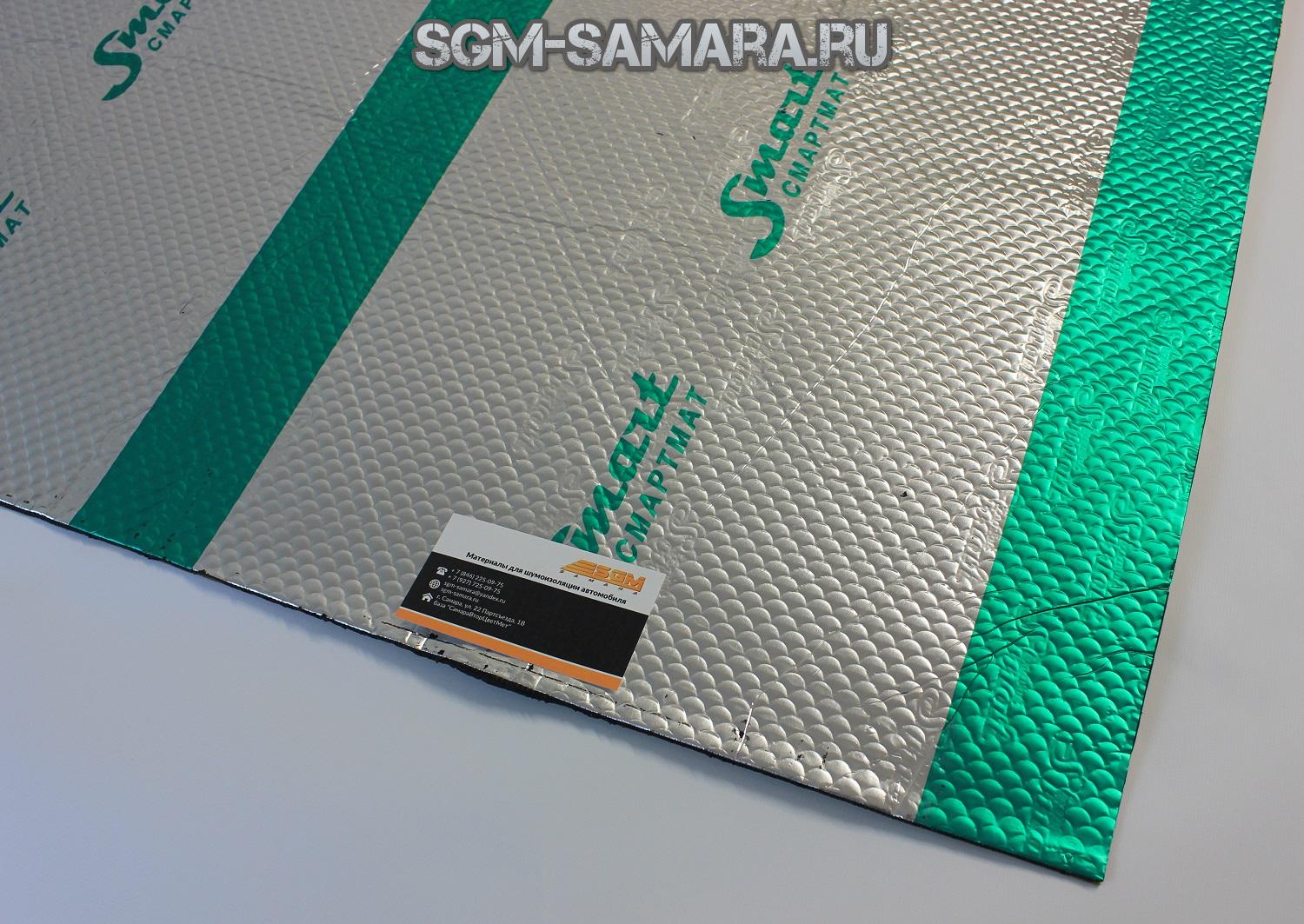

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля обеспечит поглощение вибрации без лишних трат — езда в машине без шума станет комфортной!

Толщина листа 1.5 мм, 2 мм, 3 мм, 4 мм. Цена указана за лист виброизоляции.

Характеристики виброизоляции

- размер листа 50х70 см,

- толщина армирующей фольги 80 микрон

- 1 лист = 0,35 кв.м, производитель ТД «Шумоизоляция»

- прочность связи с поверхностью 5 Н/см

- самоклеющийся, прикатывается валиком, не требует нагрева.

- продается в листах поштучно и упаковками

| Толщина | В упаковке | Снижение шума | Удельный вес | КМП при 200 ГЦ | Зона обработки |

| 1.5 мм | 20 листов или 7 кв.м | 20,9% | > 2.5 кг/м2 | 0.23 ед. | технологические отверстия |

| 2 мм | 20 листов или 7 кв.м | 28,9% | > 3 кг/м2 | 0.29 ед. | весь пластик |

| 3 мм | 15 листов или 5,25 кв.м | 43,5% | > 4.5 кг/м2 | 0.36 ед. | все железо, кроме днища |

| 4 мм | 10 листов или 3,5 кв.м | 49,1% | >5.45 кг/м2 | 0.41 ед. | пол салона и багажника |

КМП — коэффициент механических потерь, меняется в пределах от 0 до 1 и характеризует насколько быстро материал гасит вибрацию. Чем больше значение коэффициента, тем эффективней материал.

Основные преимущества

- качественный мастичный вибродемпфер

- поглощает вибрации и звук низких частот

- легко устанавливается

- доступная цена

- удобный размер листа

- совмещает свойства герметика

- безопасный, негорючий, не поглощает влагу.

Описание виброизоляции в листах

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля в четырех вариантах толщины листа. Поглощает вибрации металлических и пластиковых частей кузова, работает в расширенном температурном диапазоне. Отличные вибродемпфирующие свойства и показатель по коэффициенту механических потерь. Оптимальный по эффективности вибропоглощения бюджетный вариант виброизоляции. Листы удобного размера. Клей мощный.

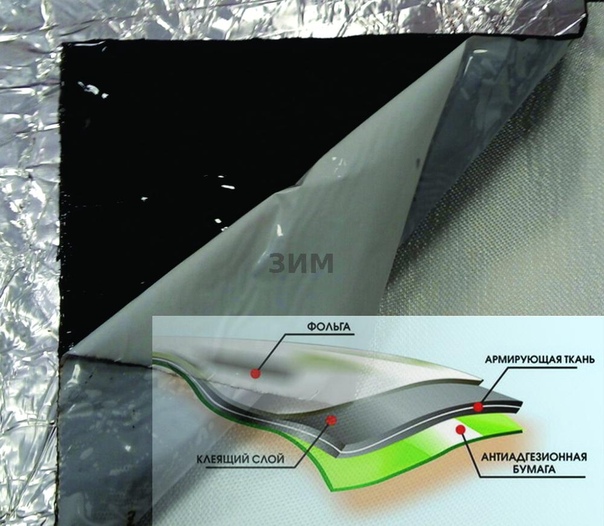

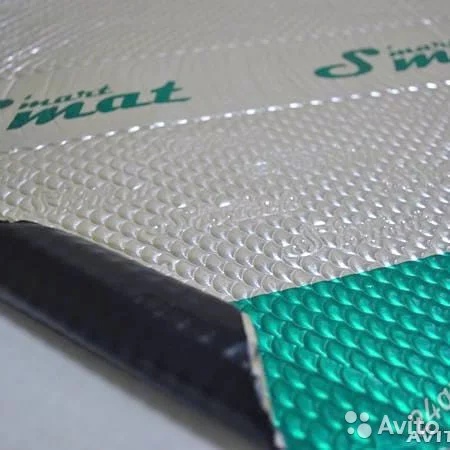

Состав листа

- слой алюминиевой фольги с тиснением;

- мастичный полимерный слой на каучуковой основе;

- защитная антиадгезионная бумажная подложка.

Куда клеить виброизоляцию

Вибрик — первый слой при шумоизоляции автомобиля, клеится на подготовленную металлическую поверхность любой конфигурации за исключением силовых элементов кузова. Чем больше толщина используемого материала, тем лучше поглощение вибрации. Однако, с увеличением слоя увеличивается удельный вес и цена материала.

Оптимально использовать листы максимальной толщины на участки кузова с максимальной вибрацией, поэтому на пол кладем наибольшую толщину — 4 мм, все остальное железо прокатываем листами в 3 мм, на пластик клеим 2 мм, технологические отверстия монтажим листами по 1,5 мм.

Как посчитать сколько нужно купить листов виброизоляции

- Определяем какие и сколько деталей будут проклеены.

- Измеряем элементы авто, которые будут обклеены

- Считаем количество листов исходя из размера поверхностей и площади одного листа

- Покупаем материал с запасом 10-15% на проклейку изгибов

Порядок нанесения виброизоляции при проклейке

Шаг 1.

Проклейку проводим в чистом рабочем помещении при температуре от 18С до 30С.

Отстегиваем клипсы обшивки, демонтируем салон до металлической поверхности кузова.

Шаг 2.

Готовим поверхность: убираем грязь, ржавчину. Обезжириваем. Даем поверхности высохнуть.

Шаг 3.

Готовим материал: переносим контуры детали на картонную выкройку, отрезаем ненужное. Удаляем слой адгезионной бумаги.

Удаляем слой адгезионной бумаги.

Шаг 4. Проклеиваем: плотно прижимаем виброизоляцию к металлической поверхности. Прикатываем валиком.

Для самостоятельной проклейки виброизоляции не забудьте купить обезжириватель, прикаточный валик и набор инструментов для снятия обшивки и клипс.

Материалы той же категории:

- Виброизоляция Шумофф М,

- Вибропласт StP Gold,

- Вибропласт StP Aero

Посмотрите видеоотзыв о нашей виброизоляции:

Только зарегистрированные клиенты, купившие этот товар, могут публиковать отзывы.

Шумоизоляция в автомобиле — делаем своими руками!

В последние годы неуклонный рост интереса к качественному автозвуку наблюдается отнюдь не только среди узкого круга фанатов этого дела. Устройство в своем автомобиле прилично звучащих мощных качественных аудиосистем взамен штатных стало модным развлечением многих автолюбителей.

Для правильного восприятия музыки в салоне автомобиля должна быть создана максимально возможная тишина, чтобы посторонние звуки, такие как шум от работы двигателя и ходовой части, дождя, барабанящего по кузову, и гравия, бьющего по днищу автомобиля, вибрации и скрипы деталей обшивки салона, не создавали дополнительного звукового фона и не разрушали целостность музыкальной композиции.

Если у вас есть стремление получить по-настоящему качественное звучание, ваш автомобиль должен подвергнуться тотальной шумоизоляции, то есть избавлению от «лишних» внутренних и внешних шумов.

Для этих целей существуют вибродемпфирующие, и шумопоглощающие материалы. Работают они совершенно по-разному.

Виброизоляционные материалы подавляют низкочастотную составляющую шума, которая лежит в диапазоне от 20 до 500 Гц.

Шумоизоляция, в основном, предохраняет салон от проникновения шумов извне — звуков улицы и работы агрегатов, гасит высокочастотные звуки.

Наиболее заметный даже невооруженному уху эффект дают вибродемпфирующие материалы. Виброизоляция производится либо сплошным покрытием всех металлических поверхностей кузова, либо, в бюджетном варианте, в местах расположения динамиков, чтобы избежать резонанса поверхности во время колебания диффузора. Поэтому, в первую очередь, всегда делается именно виброизоляция, а уж потом принимается решение о необходимости шумоизоляции. Среди любителей тюнинга, впрочем, все называют гораздо проще — «вибра» и «шумка».

Среди любителей тюнинга, впрочем, все называют гораздо проще — «вибра» и «шумка».

Наш сегодняшний фоторепортаж — о создании акустического комфорта в автомобиле своими силами. Если, конечно, вы готовы изрядно потрудиться!

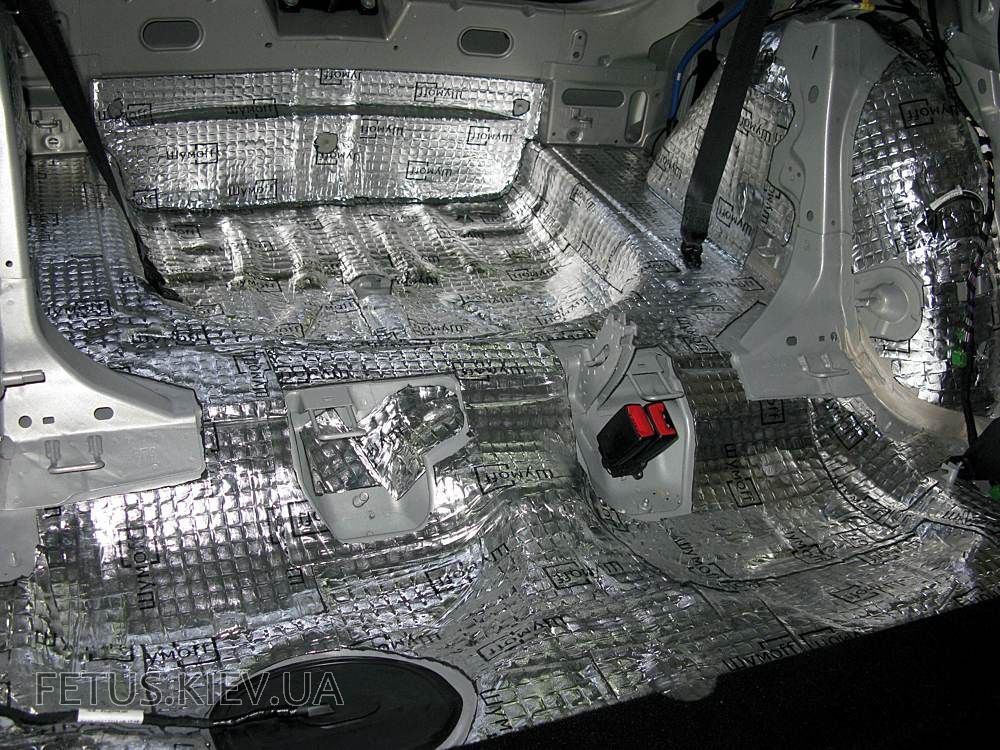

Полная обработка салона включает в себя отделку капота, крыши, дверей, днища и крышки багажника.

Первым делом полностью разбираем салон автомобиля:

Для этого вам не обойтись без специального инструмента для демонтажа пластмассовых клипс, и пластиковых частей обшивки дверей и панелей автомобиля без повреждения.

Небольшие «шлепки» штатных вибродемпфирующих материалов практически бесполезны. Их лучше предварительно очистить. Впрочем, если они приклеены качественно, без пузырей и отслоений, то их можно и оставить:

Наклеиваем на металл листы вибродемпфирующего материала, тщательно, равномерно и без рывков прикатывая их к поверхности специальным валиком или другими подручными средствами, особенно следя за плотным прилеганием на неровностях:

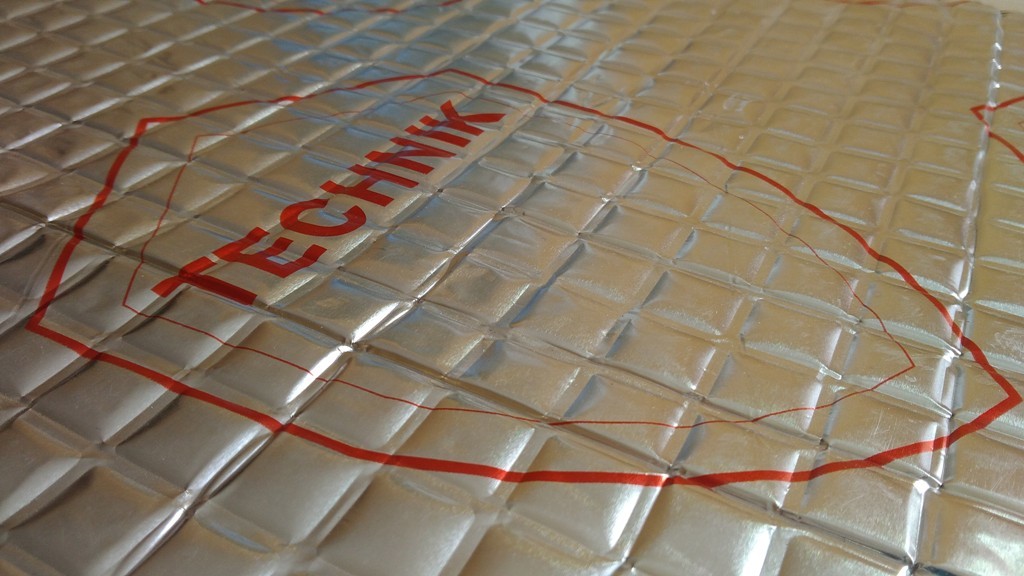

Виброизолирующие (вибропоглощающие, вибродемпфирующие) пластины — многослойный, самоклеящийся, материал на битумной или каучуковой основе, предназначенный для снижения шума металлических и пластиковых панелей. Лицевое покрытие — алюминиевая фольга — обеспечивает механическую защиту материала, защищает от коррозии кузов, повышает виброакустические свойства материала. Антиадгезионный слой имеет логотип и линовку, что обеспечивает защиту от подделок и упрощает работу по раскрою материала в процессе монтажа.

Лицевое покрытие — алюминиевая фольга — обеспечивает механическую защиту материала, защищает от коррозии кузов, повышает виброакустические свойства материала. Антиадгезионный слой имеет логотип и линовку, что обеспечивает защиту от подделок и упрощает работу по раскрою материала в процессе монтажа.

Производители шумоизоляции предлагают, как правило, целую гамму вибродемпфирующих пластин различной толщины и эффективности для применения на разных участках кузова.

Пластины толщиной 2 мм — применяются на стали толщиной до 1 мм (двери, крыша автомобиля).

3 мм — пластины — их применение наиболее эффективно на стали толщиной до 1,5 мм (подготовка дверей под акустику, элементы пола, подкрылки автомобиля).

Пластины 4 мм — для стали толщиной до 2 мм, ими обрабатывают днище автомобиля, арки колес, перегородка двигателя, то есть сильнонагруженные вибрацией элементы кузова автомобиля. Целесообразней всего 4-х миллиметровые пластины использовать при подготовке авто под установку очень мощных акустических систем.

Пол обрабатываем по тому же принципу. Тщательно прикатываем листы к металлу кузова. Не забываем про арки колес — это самые «шумные» места в салоне:

Двери — один из главных источников шума, их тоже нужно тщательно обрабатывать. На фотографии мы видим уже обклеенную дверь, на которую надета обшивка:

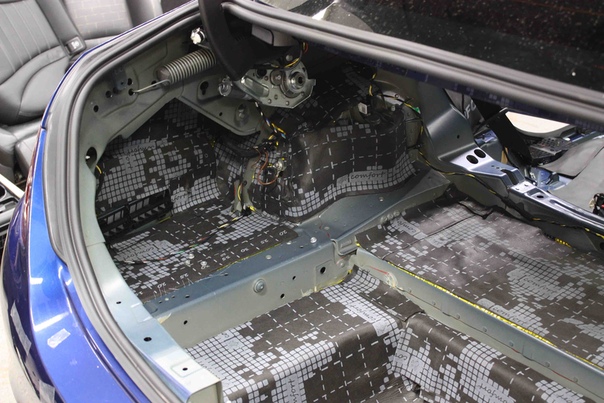

Багажник требует не менее тщательной обработки, чем пол и двери, поскольку в универсале он представляет собой единый с салоном объем. В седанах крышку багажника нужно также обработать, особенно если в багажнике будет установлен сабвуфер.

Теперь, если принято решение бороться с шумом «до победного конца», сверху клеим шумоизолирующий материал, точно также — на пол, крышу, двери, не забывая про арки колес. Для достижения хорошо ощутимого эффекта вибродемпферами достаточно обработать три четверти всей поверхности автомобиля. А вот шумопоглощающими материалами необходимо закрывать максимум обрабатываемой поверхности.

На первый взгляд, шумопоглощающие пластины напоминают обычный мелкоячеистый поролон. Однако, поролон не может противостоять шуму по определению. Дело в том, что структура шумопоглощающего материала имеет ячейки строго определенного размера, которые связаны между собой хаотично. У поролона они как бы нанизаны на ниточку. Принцип работы материала следующий: звуковая волна попадает внутрь материала и, переходя из ячейки в ячейку, теряется в бесконечном лабиринте, слабеет и затухает. Эффективность работы шумопоглощающего материала, изготовленного, как правило, из пенополиуретана, зависит от его толщины. Чем она больше, тем лучше. Подобно вибродемпферам, поглотители шума покрыты сверху специальной пленкой, с той лишь разницей, что она звукопроницаема (как правило, на 94-96%). Звуковая волна должна попасть в ячейки и затухнуть, а не отражаться от поверхности.

Однако, поролон не может противостоять шуму по определению. Дело в том, что структура шумопоглощающего материала имеет ячейки строго определенного размера, которые связаны между собой хаотично. У поролона они как бы нанизаны на ниточку. Принцип работы материала следующий: звуковая волна попадает внутрь материала и, переходя из ячейки в ячейку, теряется в бесконечном лабиринте, слабеет и затухает. Эффективность работы шумопоглощающего материала, изготовленного, как правило, из пенополиуретана, зависит от его толщины. Чем она больше, тем лучше. Подобно вибродемпферам, поглотители шума покрыты сверху специальной пленкой, с той лишь разницей, что она звукопроницаема (как правило, на 94-96%). Звуковая волна должна попасть в ячейки и затухнуть, а не отражаться от поверхности.

Далее производим сборку салона в обратном порядке.

Рекомендации:

• Перед наклейкой виброизоляции поверхность должна быть чистой, сухой и обязательно обезжиренной. Для этого лучше пользоваться специальными составами — обезжиривателями (39939).![]() Ацетон и другие растворители применять нельзя, поскольку они могут взаимодействовать с автомобильной краской и слишком быстро испаряются с поверхности. Качественно наклеенные на металл вибродемпфирующие материалы дополнительно выполняют функции антикоррозионной защиты. Если поверхность предварительно не обезжирить, в дальнейшем возможны местные отслоения и образование пузырей, которые приведут к прямо противоположному эффекту — начнется развитие коррозии.

Ацетон и другие растворители применять нельзя, поскольку они могут взаимодействовать с автомобильной краской и слишком быстро испаряются с поверхности. Качественно наклеенные на металл вибродемпфирующие материалы дополнительно выполняют функции антикоррозионной защиты. Если поверхность предварительно не обезжирить, в дальнейшем возможны местные отслоения и образование пузырей, которые приведут к прямо противоположному эффекту — начнется развитие коррозии.

• Работать с вибродемпфирующими материалами нужно непременно в теплом помещении. Некоторые материалы требуют дополнительного прогрева до 40 — 50 градусов. Делать это лучше всего с помощью строительного фена.

Вам также понадобятся:

Уплотнительные материалы—герметики для стыков пластиковых панелей, воздуховодов. Уплотнительные материалы обладают способностью медленно (в течение 40 минут) восстанавливаться после длительного сжатия, заполняя пустоты. Тем самым обеспечивается легкий монтаж двух поверхностей большой площади, между которыми монтируется уплотнитель. Материал, восстанавливаясь, заполняет пустоты, не позволяя в дальнейшем панелям издавать скрипы, и создает дополнительную герметизацию, уменьшая нежелательное воздействие внешнего шума.

Материал, восстанавливаясь, заполняет пустоты, не позволяя в дальнейшем панелям издавать скрипы, и создает дополнительную герметизацию, уменьшая нежелательное воздействие внешнего шума.

Устройство шумоизоляции достаточно трудоемкий процесс, требующий определенных денежных вложений, однако он одинаково полезен и тем, кто собирается обрести мощь и чистоту звука, и тем, кто просто хочет повысить уровень комфортности своего автомобиля. Совершенству нет предела — не бойтесь улучшить свой автомобиль!

© ООО «Гиперавто»

Кашина Елена Борисовна, Косницкий Дмитрий Александрович

16.08.2011

Какие материалы лучше использовать для шумоизоляции авто своими руками?

На сегодняшний день существует большое количество материалов, которые используются для создания шумоизоляции автомобиля. Наибольшую популярность на рынке получили бренды «Викар», «Шумофф», «SGM», “СтандартПласт” и “STP”. Под этими торговыми марками автолюбителям предлагаются качественные продукты.

Все материалы для шумоизоляции автомобиля можно условно разделить на четыре группы:

- виброизоляционные;

- шумопоглотители;

- звукоизоляторы;

- антискрип.

К первой группе относятся материалы, которые используются для уменьшения уровня вибрации. В качестве главной особенности данных материалов можно назвать наличие битумной основы со слоем клея и слоем из фольги, который может присутствовать не на всех материалах. К данной группе можно отнести Визомаст, Бимаст, Вибропласт.

Ко второй группе относятся материалы, которые поглощают звуки и не дают им распространиться. Они обладают клеевым составом и открытой пористой структурой. Их можно наклеить на виброизоляторы. К данной группе можно отнести Битопласт, Акцент и Изотон.

К третьей группе относятся материалы, которые используются для изоляции от внешних звуков. Их задача – отразить звуковые волны. Все они имеют закрытую пористую структуру. Поэтому их эффективно использовать в местах, содержащих воду. К данной группе можно отнести Вибротон и NoiseBlock.

К данной группе можно отнести Вибротон и NoiseBlock.

К четвертой группе относятся материалы, которые используются для борьбы с источниками скрипа. К ним можно отнести Маделин.

STP материалы для шумоизоляции авто

Шумоизоляция автомобиля материалами STP – использование качественных продуктов, которые успешно выполняют свои функции. На все эти материалы есть специальные заключения гигиены, протоколы проведения испытаний. Эти документы подтверждают надежность материалов STP.

На рынке сегодня получила широкое распространение линейка материалов STP Premium. К ней относятся:

- Вибпроглотитель Bimast Bomb Premium. Применяется для выполнения профессиональной шумоизоляции, устанавливается при помощи промышленного фена. Имеет три слоя различной плотности, позволяет добиться максимального результата.

- Вибропласты StP Aero и StP Aero Plus. Новинка среди вибропластов, обладающая небольшим весом. Состоит из слоя мастики и фольги.

Для установки материала промышленный фен не нужен.

Для установки материала промышленный фен не нужен. - Звукоизоляционный трехслойный материал NoiseBlock Premium. Для его монтажа нужно дополнительное оборудование.

- Звукопоглощающие материалы Акцент Premium и Biplast Premium. Имеют широкий диапазон применения, могут дополнительно поглощать посторонние звуки.

Преимущества STP материалов

Можно выделить следующие основные преимущества, которыми обладают STP материалы:

- Антикоррозийная защита. Монтаж этих материалов позволит избежать возникновения влаги в закрытых частях кузова, что гарантирует надежную защиту для машины от ржавчины.

- Упрочнение кузова. Способность материалов плотно прилипать позволяет сделать кузов более жестким. Кроме того, машиной становится удобнее управлять на поворотах.

- Устранение скрипов. Благодаря STP материалам получается обновить автомобильный салон.

Пластик в машине перестает скрипеть, становится более крепким. Исчезают различные звуки, мешающие управлять автомобилем.

Пластик в машине перестает скрипеть, становится более крепким. Исчезают различные звуки, мешающие управлять автомобилем. - Теплоизоляция.

- Увеличение продажной цены машины.

Если вам нужна профессиональная шумоизоляция в Москве, обратитесь в нашу компанию. Мы работаем только с STP материалами, которые позволяют преобразить и улучшить ваш автомобиль, забыть про ненужные шумы, гарантируют безопасность и надежность при управлении транспортным средством.

Виброизоляция — обзор

Система виброизоляции заключается в установке изолирующих устройств между верхней конструкцией и фундаментом, как показано на рис. 1.6, и это снизит передачу энергии вибрации. Методы виброизоляции обычно включают резиновую изоляцию, скользящую изоляцию, гибридную изоляцию и т. д.

Рисунок 1.6. Виброизоляция конструкции.

Резиновая изоляция

Резиновая опора, также известная как многослойная (или ламинированная/многослойная) резиновая изоляционная прокладка, состоит из резины и стальной пластины попеременно. Резиновые подшипники являются наиболее зрелыми и широко используемыми изолирующими устройствами, как показано на рис. 1.7. Чтобы удовлетворить требования к демпфированию системы изоляции, в резиновых подшипниках используется свинцовая пробка или резина с высоким демпфированием. Резиновая опора является идеальным устройством, не только обладающим преимуществами сильной вертикальной несущей способности, малой горизонтальной жесткостью и большим допустимым горизонтальным смещением, но и выдерживающим вертикальные землетрясения с определенной силой. Однако устройство имеет плохие свойства растяжения, и эффект вертикальной изоляции не очевиден.В последние годы предложены многомерные сейсмоизоляционные устройства на основе обычной резиновой опоры [9,10][9][10].

Резиновые подшипники являются наиболее зрелыми и широко используемыми изолирующими устройствами, как показано на рис. 1.7. Чтобы удовлетворить требования к демпфированию системы изоляции, в резиновых подшипниках используется свинцовая пробка или резина с высоким демпфированием. Резиновая опора является идеальным устройством, не только обладающим преимуществами сильной вертикальной несущей способности, малой горизонтальной жесткостью и большим допустимым горизонтальным смещением, но и выдерживающим вертикальные землетрясения с определенной силой. Однако устройство имеет плохие свойства растяжения, и эффект вертикальной изоляции не очевиден.В последние годы предложены многомерные сейсмоизоляционные устройства на основе обычной резиновой опоры [9,10][9][10].

Рисунок 1.7. Резиновый изолирующий подшипник.

Скользящая изоляция

Скользящая изоляция опирается на скользящие опорные элементы, установленные между цоколем и верхней конструкцией. Скользящие опорные элементы могут эффективно снижать передачу энергии вибрации за счет потребления энергии при относительном скольжении и трении. Теоретические и практические исследования [11,12][11][12] показывают, что система скользящей изоляции обладает отличной способностью изолировать вибрации. Основное преимущество скользящей системы изоляции заключается в том, что на ее изолирующий эффект влияет частота незначительных колебаний грунта, и явление резонанса не возникает легко. В то же время конструкция раздвижной системы изоляции проста, а стоимость ниже. Система скользящей изоляции имеет некоторые недостатки, такие как плохая восстанавливающая способность из-за отсутствия поперечной жесткости и нестабильности коэффициента трения.

Теоретические и практические исследования [11,12][11][12] показывают, что система скользящей изоляции обладает отличной способностью изолировать вибрации. Основное преимущество скользящей системы изоляции заключается в том, что на ее изолирующий эффект влияет частота незначительных колебаний грунта, и явление резонанса не возникает легко. В то же время конструкция раздвижной системы изоляции проста, а стоимость ниже. Система скользящей изоляции имеет некоторые недостатки, такие как плохая восстанавливающая способность из-за отсутствия поперечной жесткости и нестабильности коэффициента трения.

Гибридная изоляция

Гибридная система изоляции состоит из двух или более систем изоляции определенным образом (последовательно, параллельно, последовательно-параллельно и т. д.) для лучшего эффекта виброизоляции. Гибридная система изоляции в полной мере использует преимущества различных систем изоляции и устраняет недостатки различных компонентов. Например, при параллельном соединении системы скользящей изоляции и системы резиновой изоляции первая имеет лучшую несущую способность и может уменьшить количество резиновых опор, а вторая может обеспечить восстанавливающую силу. Гибридные системы изоляции имеют сложные характеристики гистерезиса из-за различных компонентов изоляции, что может привести к сложному анализу.

Гибридные системы изоляции имеют сложные характеристики гистерезиса из-за различных компонентов изоляции, что может привести к сложному анализу.

Другие системы изоляции

Помимо трех вышеупомянутых основных систем изоляции, некоторые новые формы систем изоляции, такие как межэтажная изоляция, изоляция коротких колонн и подвесная изоляция, появляются в специальной среде применения [13]. ,14][13][14]. Система межэтажной изоляции предназначена для установки изоляционного слоя между колоннами и перекрытиями конструкций для уменьшения структурных реакций.По сравнению с традиционной изоляционной системой единственное отличие заключается в положении изоляционного слоя. Система изоляции коротких колонн предназначена для установки коротких колонн в соответствующих частях конструкции, что позволяет использовать упругопластическое потребление энергии стальных трубобетонных колонн и потребление энергии трения между верхними и нижними подшипниками. Висячие изоляционные конструкции реализуются путем соединения конструкций и опор гибкими стропами или подвесными стержнями, и эта система работает как гравитационный маятник. Система изоляции подвески снижает реакции конструкции во всех направлениях. С развитием технологии изоляции в будущем будут предложены новые устройства и системы сейсмоизоляции.

Система изоляции подвески снижает реакции конструкции во всех направлениях. С развитием технологии изоляции в будущем будут предложены новые устройства и системы сейсмоизоляции.

4 основных вопроса, которые нам задают при выборе правильной опоры для виброизоляции

Мы начинаем этот процесс с шести вопросов:

1. Является ли компонент стационарным или мобильным?

Стационарные и мобильные компоненты используют два совершенно разных подхода.Для стационарных компонентов требуется простая система крепления, в которой между двумя металлическими частями помещается виброизолирующий материал. Это простое решение может обеспечить более точную обработку, более длительный срок службы продукта, меньшее техническое обслуживание и является экономически эффективным.

Мобильные устройства требуют более конкретных и часто сложных решений для обеспечения их безопасности. Мобильное оборудование, особенно внедорожные и морские, например, испытывает большую вибрацию, чем его стационарные аналоги. Что, если эта резина выйдет из строя? Останется ли ваше устройство нетронутым или будет отделено от вашей системы? Выбор «безопасного» крепления становится критически важным фактором. Вы также должны учитывать различные внешние условия, с которыми они будут сталкиваться. Их можно разместить на множестве креплений, но их необходимо тщательно выбирать, чтобы они идеально соответствовали конкретным критериям пользователя.

Что, если эта резина выйдет из строя? Останется ли ваше устройство нетронутым или будет отделено от вашей системы? Выбор «безопасного» крепления становится критически важным фактором. Вы также должны учитывать различные внешние условия, с которыми они будут сталкиваться. Их можно разместить на множестве креплений, но их необходимо тщательно выбирать, чтобы они идеально соответствовали конкретным критериям пользователя.

2. Каков вес компонента, который мы изолируем?

Вес компонента напрямую влияет на то, какие материалы можно использовать для его изоляции.Хотя некоторые материалы могут хорошо работать с вашей вибрацией. Необходимо учитывать статическую и динамическую нагрузку на систему изоляции. Вкупе с инерционными силами могут ли с этим бороться изоляторы? Фунт-сила на квадратный дюйм (PSI) является общей точкой отказа для неподходящих материалов.

Квалифицированный инженер из RPM может предоставить информацию о проблемах с весом. Свяжитесь с нами, чтобы получить экспертное руководство.

3. Сколько у вас будет точек крепления?

Точки крепления важны и связаны как с весом, так и с движением.Вес детали по сравнению с количеством точек крепления определяет минимальную прочность материала. Количество точек крепления также может привести к существенным различиям в конструкции.

4. Детали центра тяжести

Для эффективного виброизолятора мы должны знать, где находится центр тяжести. Нам также нужно знать, где он находится по отношению к нашим изоляторам. Нам это нужно, чтобы получить точную картину динамики системы, это становится очень важным соображением при проектировании изолятора. Опять же, эта информация связана с пониманием нагрузок и потенциальных нагрузок в точках крепления.Смещение центров тяжести может вызвать очень разные нагрузки на отдельные изоляторы.

5. Какой источник вибрации мы изолируем?

Вентиляторы, двигатели и насосы требуют различных подходов к виброизоляции. Поскольку каждый из них имеет переменную частоту и максимально допустимое движение, для каждого из них потребуются определенные типы материалов и систем крепления.

Поскольку каждый из них имеет переменную частоту и максимально допустимое движение, для каждого из них потребуются определенные типы материалов и систем крепления.

6. Каковы условия окружающей среды?

Различные эластомеры по-разному реагируют на условия, в которых они работают.. Все эти вопросы жизненно важны, чтобы знать, какие материалы лучше всего подходят для вашего приложения.

Как выбрать виброизолятор

В процессе выбора виброизолятора для конкретного применения существует ряд важных сведений, необходимых для определения желаемой функциональности изолятора. Некоторые элементы являются более важными, чем другие, но все они должны учитываться при выборе или разработке соответствующего продукта.

Вес, размер, центр тяжести изолируемого оборудования — Вес устройства будет иметь прямое отношение к типу и размеру изолятора.Размер или форма оборудования также могут влиять на конструкцию изолятора, поскольку от этого зависит тип крепления и доступное пространство для изолятора.![]() Расположение центра тяжести также важно, так как из-за распределения веса в разных точках оборудования могут потребоваться изоляторы различной грузоподъемности. Расположение изоляторов относительно центра тяжести — например, у основания оборудования или в плоскости ЦТ — также может повлиять на конструкцию изолятора.

Расположение центра тяжести также важно, так как из-за распределения веса в разных точках оборудования могут потребоваться изоляторы различной грузоподъемности. Расположение изоляторов относительно центра тяжести — например, у основания оборудования или в плоскости ЦТ — также может повлиять на конструкцию изолятора.

Типы динамических помех, которые необходимо изолировать — Это основа определения проблемы, которую необходимо решить в процессе выбора изолятора. Для обоснованного выбора или проектирования виброизолятора/удароизолятора этот тип информации должен быть определен как можно лучше. Как правило, для приложения определяются синусоидальные и/или случайные спектры вибрации. Во многих установках военного электронного оборудования испытания на случайную вибрацию стали обычным явлением, и основные военные спецификации для испытаний этого типа оборудования (например, MIL-STD-810) уделяют большое внимание случайной вибрации, адаптированной к фактическому применению. Установка другого оборудования, например, в транспортных контейнерах, может потребовать значительного количества испытаний на синусоидальную вибрацию.

Установка другого оборудования, например, в транспортных контейнерах, может потребовать значительного количества испытаний на синусоидальную вибрацию.

Ударные испытания часто требуются для многих типов оборудования. Такие испытания предназначены для имитации таких условий эксплуатации (например, посадка самолета на авианосец) или условий обращения (например, перемещение со стола или падение), которые приводят к ударной нагрузке оборудования.

Статические нагрузки, отличные от поддерживаемого веса — Помимо веса и динамических нагрузок, на которые должны реагировать изоляторы, существуют некоторые статические нагрузки, которые могут повлиять на выбор изолятора.Примером такой нагрузки является нагрузка, создаваемая самолетом при скоростном вираже. На эту маневренную нагрузку должен реагировать изолятор, и, если она достаточно велика, может потребоваться увеличение размера изолятора. Эти нагрузки часто накладываются на динамические нагрузки.

Допустимый ответ системы — это еще одна базовая информация. Чтобы надлежащим образом изолировать часть оборудования, необходимо знать ответную сторону проблемы. Изготовитель или пользователь оборудования должен иметь некоторое представление о хрупкости устройства.Эта хрупкость, связанная с указанными динамическими нагрузками, позволит выбрать соответствующий изолятор. Это может быть выражено в зависимости уровня вибрации от частоты или максимальной ударной нагрузки, которую оборудование может выдержать без сбоев или поломок. Если изготовитель оборудования или установщик имеет опыт работы с изоляцией от вибрации/удара, эта допустимая характеристика может быть указана как допустимая собственная частота и максимальная передаваемая способность, разрешенная во время конкретного испытания.

Чтобы надлежащим образом изолировать часть оборудования, необходимо знать ответную сторону проблемы. Изготовитель или пользователь оборудования должен иметь некоторое представление о хрупкости устройства.Эта хрупкость, связанная с указанными динамическими нагрузками, позволит выбрать соответствующий изолятор. Это может быть выражено в зависимости уровня вибрации от частоты или максимальной ударной нагрузки, которую оборудование может выдержать без сбоев или поломок. Если изготовитель оборудования или установщик имеет опыт работы с изоляцией от вибрации/удара, эта допустимая характеристика может быть указана как допустимая собственная частота и максимальная передаваемая способность, разрешенная во время конкретного испытания.

Спецификация допустимой реакции системы должна включать максимально допустимое движение изолированного оборудования. Это важно для выбора изолятора, поскольку он может определять некоторую функцию ограничения механического движения, которая должна быть включена в конструкцию изолятора. Довольно часто встречается несовместимость между допустимым «пространством раскачивания» и движением, необходимым изолятору для выполнения желаемой функции. Чтобы изолировать до определенной степени, требуется, чтобы было разрешено определенное количество движений.Проблемы в этой области обычно возникают, когда изоляторы не учитываются на достаточно раннем этапе проектирования оборудования или конструктивного размещения оборудования.

Довольно часто встречается несовместимость между допустимым «пространством раскачивания» и движением, необходимым изолятору для выполнения желаемой функции. Чтобы изолировать до определенной степени, требуется, чтобы было разрешено определенное количество движений.Проблемы в этой области обычно возникают, когда изоляторы не учитываются на достаточно раннем этапе проектирования оборудования или конструктивного размещения оборудования.

Окружающая среда — Окружающая среда, в которой будет использоваться оборудование, очень важна для выбора изолятора. В теме окружающей среды температура является наиболее важным элементом. Колебания температуры могут вызвать изменения в работе многих типичных виброизоляторов.Таким образом, очень важно знать температуры, которым будет подвергаться система. Большинство обычных изоляторов являются эластомерными. Эластомеры имеют тенденцию становиться более жесткими и демпфирующими при низких температурах и размягчаться и терять демпфирующие свойства при повышенных температурах. Количество изменений зависит от типа эластомера, выбранного для конкретной установки.

Количество изменений зависит от типа эластомера, выбранного для конкретной установки.

Другие воздействия на окружающую среду — Влияние влажности, озона, атмосферного давления, высоты над уровнем моря и т. д. минимально и обычно может игнорироваться.Некоторые внешние факторы, которые нельзя рассматривать как факторы окружающей среды, могут повлиять на выбор изолятора. Жидкости (масла, топливо, охлаждающие жидкости и т. д.), которые могут контактировать с изоляторами, могут вызвать изменение выбора материала или добавление какой-либо формы защиты для изоляторов. Уровень воздействия жидкости (погружение или разбрызгивание) является определяющим фактором.

Срок службы — Продолжительность времени, в течение которого изолятор должен функционировать эффективно, является еще одним важным определяющим фактором в процессе выбора или проектирования.Виброизоляторы, как и другие инженерные сооружения, имеют ограниченный срок службы. Эти жизни зависят от возложенных на них нагрузок. Прогноз срока службы виброизолятора зависит от распределения нагрузок в типичном рабочем диапазоне изолируемого оборудования. Как правило, чем дольше желаемый срок службы изолятора, тем больше должен быть изолятор для заданного набора рабочих параметров. Определение условий эксплуатации изолятора важно для любого надежного прогнозирования срока службы.

Прогноз срока службы виброизолятора зависит от распределения нагрузок в типичном рабочем диапазоне изолируемого оборудования. Как правило, чем дольше желаемый срок службы изолятора, тем больше должен быть изолятор для заданного набора рабочих параметров. Определение условий эксплуатации изолятора важно для любого надежного прогнозирования срока службы.

Решения большинства проблем с изоляторами начинаются с рассмотрения смонтированной системы как демпфированной системы с одной степенью свободы. Это позволяет проводить простые расчеты большинства параметров, необходимых для принятия решения о том, будет ли стандартный изолятор работать удовлетворительно или потребуется индивидуальная конструкция.

Этот подход основан на следующих фактах:

- Многие системы изоляции предусматривают установку оборудования в центре тяжести.То есть центр тяжести оборудования совпадает с центром упругости системы изоляции. Часто рекомендуется установка по центру тяжести, поскольку она позволяет более точно прогнозировать производительность и позволяет оптимально нагружать изоляторы.

На рис. 1 показаны некоторые типичные системы с центром тяжести.

На рис. 1 показаны некоторые типичные системы с центром тяжести. - Многие системы изоляции оборудования должны быть изоэластичными. То есть коэффициенты поступательной пружины системы во всех направлениях одинаковы.

- Многие единицы оборудования имеют относительно небольшой вес, а опорные конструкции относительно жесткие по сравнению с жесткостью изоляторов, используемых для поддержки и защиты оборудования.

Для случаев, которые не соответствуют вышеуказанным условиям, или когда требуется более точный анализ, существуют компьютерные программы, которые могут помочь аналитику.

Компьютерные программы динамического анализа LORD используются для определения реакции системы на различные динамические возмущения.Можно определить нагрузки, движения и ускорения в различных точках изолированного оборудования и учесть жесткость опорной конструкции. Некоторые из более сложных программ могут даже принимать и анализировать нелинейные системы. Это обсуждение является причиной для того, чтобы подчеркнуть необходимость информации о предполагаемом применении изолированного оборудования. Динамическая среда, окружающая среда и физические характеристики системы важны для правильного анализа.В качестве вспомогательного средства рекомендуется использовать контрольный список, прилагаемый к этому каталогу.

Это обсуждение является причиной для того, чтобы подчеркнуть необходимость информации о предполагаемом применении изолированного оборудования. Динамическая среда, окружающая среда и физические характеристики системы важны для правильного анализа.В качестве вспомогательного средства рекомендуется использовать контрольный список, прилагаемый к этому каталогу.

Учитывая вышеизложенное, целью этого теоретического раздела будет использование принципа единственной степени свободы для начального выбора стандартных изоляторов. Это первый шаг к разработке пользовательских изоляторов и более сложному анализу критически важных приложений.

Динамическая система с одной степенью свободы

На рис. 2 показано «классическое» изображение массы-пружины-демпфера динамической системы с одной степенью свободы.Рисунок 3 и соответствующие уравнения показывают эту систему либо как демпфированную, либо как недемпфированную. На рис. 4 показаны результирующие кривые передачи вибрации для демпфированных и недемпфированных систем, показанных на рис. 3.

3.

Эти рисунки и уравнения хорошо известны и служат полезной основой для начала анализа проблемы изоляции. Однако классическая теория вибрации основана на одном предположении, которое требует понимания при применении теории. Это предположение состоит в том, что свойства элементов системы ведут себя линейно и постоянно.Данные, которые будут представлены позже, дадут представление о факторах, которые необходимо учитывать при применении анализа к реальному миру.

Уравнения движения модельных систем на рис. 3 многим знакомы. Для ознакомления они представлены здесь.

Для незатухающей системы дифференциальное уравнение движения:

, в котором видно, что силы, вызванные динамическим входом (который изменяется в зависимости от времени), уравновешиваются инерционной силой ускоряющей массы и силой пружины.Из решения этого уравнения получается уравнение, определяющее собственную частоту незатухающей системы пружина-масса:

Другим уравнением, полученным из решения основного уравнения движения для незатухающей вибрационной системы, является уравнение для передаваемости – количество вибрации, передаваемой на изолированное оборудование через систему крепления, в зависимости от характеристик системы и вибрационной среды.

Где «r» — отношение частоты возбуждающих колебаний к собственной частоте системы.То есть:

Аналогичным образом можно проанализировать демпфированную систему. Уравнение движения здесь должно учитывать демпфер, который добавляется в систему. Это:

Уравнение для собственной частоты этой системы при нормальном уровне демпфирования можно считать таким же, как и для системы без демпфирования. То есть

В действительности собственная частота немного меняется в зависимости от величины демпфирования в системе. Коэффициент демпфирования обозначается символом «ζ» и составляет примерно половину коэффициента потерь «η», описанного в разделе определений, касающегося демпфирования в эластомерах.Уравнение для собственной частоты системы с демпфированием по отношению к частоте системы без демпфирования:

Коэффициент демпфирования ζ определяется как:

Где «критический» уровень демпфирования для вибрационной системы с демпфированием определяется как:

Уравнение абсолютной проводимости демпфированной системы записывается как:

Уравнения для коэффициентов пропускания незатухающей и демпфированной систем представлены на рис. 4.Как видно, добавление демпфирования уменьшает количество передаваемых вибраций в зоне усиления примерно на собственной частоте системы (r = 1). Следует также отметить, что добавление демпфирования снижает степень защиты в области изоляции (где r > √2).

4.Как видно, добавление демпфирования уменьшает количество передаваемых вибраций в зоне усиления примерно на собственной частоте системы (r = 1). Следует также отметить, что добавление демпфирования снижает степень защиты в области изоляции (где r > √2).

В реальном мире практических систем изоляции элементы не являются линейными, и фактическая реакция системы не следует строго приведенному выше анализу. Как правило, для большинства схем изоляции выбирают эластомерные изоляторы.Эластомеры чувствительны к уровню вибрации, частоте и температуре, которым они подвергаются. В следующем обсуждении будут представлены реальные модификации вышеприведенной теории, даны рекомендации по применению изоляторов для типичных установок и подробно описана чувствительность различных эластомеров.

Модификации теории, основанные на реальном мире Из предыдущего обсуждения должно быть очевидно, что базовое предположение о линейности в динамических системах должно быть изменено при работе с эластомерными виброизоляторами. Эти модификации влияют на результаты анализа изолированной системы и должны учитываться при составлении спецификаций на виброизоляторы. Следует также отметить, что аналогичные эффекты изменения уровня вибрации были обнаружены для изоляторов с металлической сеткой.

Эти модификации влияют на результаты анализа изолированной системы и должны учитываться при составлении спецификаций на виброизоляторы. Следует также отметить, что аналогичные эффекты изменения уровня вибрации были обнаружены для изоляторов с металлической сеткой.

Таким образом, следует соблюдать осторожность при их применении. Величина изменчивости этих изоляторов несколько отличается от эластомерных изоляторов и зависит от слишком многих факторов, чтобы можно было сделать простые утверждения.

Следующее обсуждение будет основано на свойствах эластомерных изоляторов.

Статическая жесткость по сравнению с ударной жесткостью по сравнению с вибрационной жесткостью — Из-за чувствительности эластомеров к деформации и частоте эластомерные виброизоляторы работают по-разному в условиях статики, ударов или вибрации.

Уравнение:

Где:

dstatic = статическое отклонение системы (дюймы)

f n = собственная частота системы (Гц)

НЕ ДЕРЖИТ для эластомерных виброизоляторов. Статическая жесткость обычно меньше, чем динамическая жесткость для этих материалов. Другими словами, статическая деформация будет выше ожидаемой, если она будет рассчитана по приведенной выше формуле на основе испытания системы на вибрацию или удар.

Статическая жесткость обычно меньше, чем динамическая жесткость для этих материалов. Другими словами, статическая деформация будет выше ожидаемой, если она будет рассчитана по приведенной выше формуле на основе испытания системы на вибрацию или удар.

Аналогично, ни статическая, ни виброустойчивость таких устройств неприменимы к состоянию ударных возмущений системы. Опытным путем установлено, что:

Разница в жесткости при вибрации и статике зависит от деформации, создаваемой вибрацией эластомера.На рис. 5 показано, как будет располагаться статический модуль по отношению к динамическому модулю для некоторых типичных эластомеров при различных уровнях деформации.

Для инженера по упаковке или специалиста по динамике это означает, что одно и то же значение жесткости не может быть применено ко всем условиям и что отношение динамической и статической жесткости зависит от конкретного рассматриваемого изолятора. Для разработчика изолятора это означает, что каждое условие использования должно быть проанализировано отдельно с правильной жесткостью изолятора для каждого условия.

Учет ударных нагрузок — Как указано в предыдущем обсуждении, анализ ударных нагрузок для систем, использующих эластомерные изоляторы, должен основываться на том, что жесткость изолятора будет примерно в 1,4 раза больше статической жесткости. В дополнение к этому необходимо помнить, что в системе должно быть достаточно свободного прогиба, чтобы энергия удара могла накапливаться в изоляторах.

Если система опустится, уровень «g», передаваемый на установленное оборудование, будет намного выше расчетного.Короче говоря, система должна иметь возможность свободно колебаться после того, как она подверглась ударному возмущению, чтобы можно было применить теорию надлежащим образом. На рис. 9 схематически показана эта ситуация.

РИСУНОК 9

При рассмотрении вышеизложенного следует отметить несколько моментов:

• Демпфирование в системе будет рассеивать часть входной энергии, а пиковый передаваемый удар будет немного меньше, чем прогнозируется на основе линейной системы без демпфирования.

• «Ʈ» – длительность импульса ударного воздействия (в секундах).

• «t n » составляет половину естественного периода системы (секунд).

• В системе должно быть достаточно свободного прогиба для накопления энергии без прогиба. Если это не учитывать, передаваемый удар может быть значительно выше расчетного, а установленное оборудование может быть повреждено.

Вопросы вибрации — Характеристики типичных эластомерных изоляторов меняются при изменении динамического воздействия — уровня вибрации, которой подвергается система.Это определенно не то, что подразумевают большинство учебников по вибрации. Чувствительность эластомеров к деформации вызывает изменение динамических характеристик.

На рис. 10 представлена модель вибрационной системы, предложенная профессором Сноудоном из Пенсильванского государственного университета в его книге «Вибрация и удар в демпфированных механических системах». Эта модель учитывала изменяющиеся свойства эластомеров и влияние этих изменений на типичную вибрационную реакцию изолированной системы. Эти эффекты показаны в сравнении теоретически рассчитанной кривой отклика проводимости с кривой, полученной в результате испытания реальной системы с использованием эластомерных изоляторов.

Эти эффекты показаны в сравнении теоретически рассчитанной кривой отклика проводимости с кривой, полученной в результате испытания реальной системы с использованием эластомерных изоляторов.

Реальный мир

Большинство изоляторов вибрации и ударов используют эластомерные элементы в качестве источника податливости и демпфирования для контроля реакции системы.

G* — «Комплексный модуль» (см. рис. 10)

Где:

η = коэффициент потерь

Где:

G» = модуль демпфирования (psi)

G’ = динамический модуль (psi)

ζ = коэффициент демпфирования (безразмерный)

Используя эту модель, мы можем выразить абсолютную трансмиссивность системы как:

Где:

G’ n = динамический модуль (psi) при конкретном анализируемом состоянии вибрации

Полученная в результате такой обработки кривая трансмиссивности по сравнению с классической теоретической кривой трансмиссивности показана на рисунке 11.

На основе этого сравнения можно сделать два важных вывода:

- Точка «пересечения» кривой проводимости (T ABS = 1,0) возникает при частоте, более чем в 2 раза превышающей собственную частоту, что является ожидаемым исходя из классической теории вибрации. Эта частота кроссовера будет варьироваться в зависимости от типа входной вибрации и температуры, при которой проводится испытание.

- Степень изоляции реализована на высоких частотах (T ABS < 1.0) будет меньше, чем рассчитано для эквивалентного уровня демпфирования в классическом анализе. Эта более медленная скорость «спада» «дБ/октава» также будет зависеть от типа эластомера, уровня и типа входного сигнала и температуры.

Как правило, входная синусоидальная вибрация с постоянной амплитудой оказывает меньшее влияние на кривую передаточной способности, чем входная вибрация с постоянной g (ускорение). Причина в том, что с увеличением частоты деформация эластомера уменьшается быстрее при постоянном вводе «g», чем при постоянном вводе амплитуды. Учитывая тот факт, что уменьшение деформации вызывает увеличение жесткости эластомерных изоляторов, это означает, что частота кроссовера будет выше, а скорость спада будет ниже при постоянном входном «g», чем при постоянном входном сигнале амплитуды. Рисунок 12 представляет эти два типа входных данных вибрации, как они могут появиться в спецификации испытаний.

Учитывая тот факт, что уменьшение деформации вызывает увеличение жесткости эластомерных изоляторов, это означает, что частота кроссовера будет выше, а скорость спада будет ниже при постоянном входном «g», чем при постоянном входном сигнале амплитуды. Рисунок 12 представляет эти два типа входных данных вибрации, как они могут появиться в спецификации испытаний.

Невозможно сделать общее утверждение о том, куда приведут эффекты случайной вибрации по отношению к синусоидальной постоянной «g» или входной вибрации с постоянной амплитудой.Однако эффекты будут аналогичны синусоидальной вибрации, поскольку случайные вибрации обычно вызывают более низкие напряжения в изоляторах по мере увеличения частоты. Могут быть некоторые исключения из этого утверждения. В разделе «Определение необходимых характеристик виброизолятора/изолятора ударов» приводится руководство о том, как применять свойства эластомеров к различным условиям, которые могут быть заданы для типичной установки, требующей изоляторов.

Данные, необходимые для выбора или проектирования виброизолятора/изолятора ударов — Как и в случае любой инженерной деятельности, выбор или проектирование изолятора настолько хороши, насколько хороша информация, на которой основывается этот выбор или проектирование.На рис. 13 приведен пример одного доступного контрольного списка LORD для применения в изоляторе (щелкните изображение, чтобы просмотреть актуальную анкету).

Нажмите, чтобы перейти к фактической анкете

Предоставление информации из этого контрольного перечня может значительно облегчить выбор соответствующего изолятора как с точки зрения своевременности, так и пригодности.

Контрольный список Раздел I содержит информацию об оборудовании, которое необходимо установить (его размер, вес и инерция), а также о доступном пространстве для системы изоляции, чтобы она могла выполнять свою работу.Этот последний элемент включает в себя размер изолятора и доступное пространство для перемещения оборудования.

Контрольный список Раздел II сообщает проектировщику, что представляют собой динамические помехи и какую часть этих помех может выдержать оборудование. Разница заключается в функции системы изоляции.

Здесь важно отметить, что случайная вибрация должна быть предоставлена в виде таблицы или графика зависимости спектральной плотности мощности от частоты, а не в виде общего уровня «g RMS », чтобы можно было проанализировать это состояние.Также обратите внимание, что согласно спецификации MIL-S-901 для судового оборудования требуется испытание на ударную вязкость ВМС США.

Контрольный список Раздел III содержит место для описания любых особых воздействий окружающей среды, которым должны противостоять изоляторы. Кроме того, для критически важных приложений, таких как гироскопы, оптика и радиолокационные изоляторы, требуются требования к управлению угловым движением изолированного оборудования. В таких случаях следует приложить особые усилия, чтобы центр упругости изоляционной системы и центр тяжести оборудования находились в одной и той же точке. Виброизоляторы могут иметь точно подобранные динамические свойства, чтобы избежать внесения угловых ошибок из-за самой системы изоляции.

Виброизоляторы могут иметь точно подобранные динамические свойства, чтобы избежать внесения угловых ошибок из-за самой системы изоляции.

Вся информация, указанная в контрольном перечне, показанном на рис. 13, важна для выбора подходящего виброизолятора для данного применения. Как можно больше информации должно быть предоставлено как можно раньше на этапе проектирования или разработки вашего оборудования. Разумеется, любые чертежи или эскизы оборудования и установки также должны быть доступны аналитику вибрации/ударов, который выбирает или проектирует изоляторы.

Определение необходимых характеристик виброизолятора

Хрупкость изолируемого оборудования обычно является определяющим фактором при выборе или конструкции изолятора. Критический уровень хрупкости может возникать в условиях вибрации или ударов. Имея одну из этих отправных точек, проектировщик может затем определить динамические свойства, требуемые от изоляторов для приложения. Затем, зная требуемый изолятор, проектировщик может оценить оставшиеся динамические и статические рабочие характеристики изолятора и смонтированной системы.

В следующих разделах представлен метод анализа требований к проблеме изоляции и выбора соответствующего изолятора.

Неустойчивость синусоидальной вибрации в качестве отправной точки — Спецификация системы, требования к эксплуатации оборудования или известный спектр неустойчивости оборудования могут определять, какой должна или может быть собственная частота системы. На рис. 14 показана фиктивная кривая хрупкости, наложенная на типичную входную кривую вибрации. Из этой информации можно вывести требования к системе изоляции.

Во-первых, допустимая пропускаемость на любой частоте может быть рассчитана как отношение допустимого выхода к заданному входу.

Частота, при которой это отношение является максимальным, представляет собой одну частоту, на которую может быть помещена собственная частота системы (при условии, что она больше примерно 2,5 на некоторой частоте). Другой метод размещения собственной частоты системы состоит в том, чтобы выбрать такую частоту, которая позволит изолировать вход в требуемом частотном диапазоне. Хорошим эмпирическим правилом является выбор частоты, которая по крайней мере в 2,0 раза ниже той частоты, на которой допустимая характеристика (выходной сигнал) пересекает — идет ниже — заданную входную кривую.

Хорошим эмпирическим правилом является выбор частоты, которая по крайней мере в 2,0 раза ниже той частоты, на которой допустимая характеристика (выходной сигнал) пересекает — идет ниже — заданную входную кривую.

Определив приемлемую собственную частоту системы, жесткость системы (жесткость пружины) можно рассчитать по следующему соотношению:

Где:

K’ = общая динамическая жесткость системы (фунт/дюйм) при указанной входной вибрации

f n = выбранная собственная частота системы (Гц)

Вт = вес изолированного оборудования (фунты)

Затем жесткость пружины отдельного изолятора можно определить путем деления жесткости пружины этой системы на допустимое или желательное количество используемых изоляторов.Затем можно выбрать соответствующий изолятор на основе следующих факторов:

• требуемая жесткость динамической пружины

• указанная входная вибрация на требуемой собственной частоте системы

• Статическая нагрузка, поддерживаемая изолятором

• допустимая передаваемость системы

• условия окружающей среды (температура, воздействие жидкости и т. д.)

д.)

После выбора конкретного изолятора свойства эластомера в изоляторе можно использовать для оценки характеристик изолятора в других условиях использования, таких как другие уровни вибрации, ударные воздействия, стационарная ускоряющая нагрузка и экстремальные температуры.Необходимые данные о свойствах эластомеров приведены на рисунках 5, 6, 7 и 8.

Если входная вибрация в области требуемой собственной частоты указана как постоянное ускорение — постоянная «g» — она может быть преобразована во входную сигнал движения с помощью уравнения:

Где:

X i = вибрационное движение (дюймы, двойная амплитуда)

g i = указанное входное виброускорение (g)

f n = желаемая собственная частота системы (Гц)

Конечно, это уравнение можно использовать для преобразования постоянных уровней ускорения в движения на любой частоте.Необходимо знать этот ввод вибрационного движения, чтобы выбрать или спроектировать изолятор. Обратите внимание, что большинство виброизоляторов из каталога рассчитаны на некоторый максимальный уровень вибрации, выраженный в дюймах с двойной амплитудой. Кроме того, указанные динамические жесткости для многих стандартных изоляторов даны для конкретных входных вибраций. Эта информация представляет собой отправную точку на рис. 5, позволяющую рассчитать производительность системы при уровнях вибрации, отличных от указанных для изолятора.

Обратите внимание, что большинство виброизоляторов из каталога рассчитаны на некоторый максимальный уровень вибрации, выраженный в дюймах с двойной амплитудой. Кроме того, указанные динамические жесткости для многих стандартных изоляторов даны для конкретных входных вибраций. Эта информация представляет собой отправную точку на рис. 5, позволяющую рассчитать производительность системы при уровнях вибрации, отличных от указанных для изолятора.

Характеристики случайной вибрации в качестве отправной точки — Случайная вибрация заменяет синусоидальную вибрацию в спецификациях большей части современного оборудования.Хорошим примером является MIL-STD-810. Многие уровни вибрации в самой последней версии этой спецификации представлены в уже знакомом формате графиков «спектральной плотности мощности». Такие спецификации являются последней попыткой смоделировать реальные условия, с которыми сталкивается чувствительное оборудование в различных установках. При анализе случайных колебаний используется сочетание теории и опыта. Как отмечалось ранее, случайный вход должен быть указан в единицах «g 2 /Гц», чтобы его можно было проанализировать и сделать возможным правильный выбор изолятора.Собственная частота системы может быть определена по графику зависимости неустойчивости от входного сигнала случайной вибрации, как это было сделано и показано на рисунке 14 для синусоидальной вибрации. Когда необходимая собственная частота известна, можно снова рассчитать необходимую жесткость пружины изолятора по уравнению:

Как отмечалось ранее, случайный вход должен быть указан в единицах «g 2 /Гц», чтобы его можно было проанализировать и сделать возможным правильный выбор изолятора.Собственная частота системы может быть определена по графику зависимости неустойчивости от входного сигнала случайной вибрации, как это было сделано и показано на рисунке 14 для синусоидальной вибрации. Когда необходимая собственная частота известна, можно снова рассчитать необходимую жесткость пружины изолятора по уравнению:

Следующими шагами при определении того, какой изолятор можно использовать, является расчет допустимой передаваемости и движения, при котором изолированная система реагирует с той же собственной частотой, что и при воздействии заданной случайной вибрации.Допустимая передаваемость, если она еще не указана, может быть рассчитана исходя из входной вибрации и допустимой вибрации с помощью уравнения:

Где:

T R = резонансная проводимость (безразмерная)

S O = выходная случайная вибрация (г 2 /Гц)

S i = входная случайная вибрация (г 2 /Гц)

Входная синусоидальная вибрация, ускорение или движение, при которых система будет реагировать приблизительно на той же собственной частоте заданной случайной вибрацией, может быть рассчитана следующим образом.

Шаг 1: Анализ случайных колебаний производится на основе теории вероятностей. Реакция на среднеквадратичное (RMS) ускорение в одну сигму (1σ) может быть рассчитана по уравнению:

Где:g oRMS = 1 среднеквадратичное значение отклика на ускорение (g)

S i = входная случайная вибрация (г 2 /Гц)

T R = допустимая резонансная проводимость

f n = желаемая собственная частота (Гц)

Этап 2: Опытным путем было установлено, что эластомерные изоляторы обычно реагируют на уровень вибрации 3σ.Таким образом, можно определить уровень ускоряющей вибрации, при котором система будет реагировать примерно с той же собственной частотой, что и при заданном случайном уровне:

Шаг 3: Выше приведено ускорение отклика. Чтобы найти вход для этого условия отклика, мы просто делим на резонансную проницаемость.

Шаг 4: Наконец, мы применяем уравнение из предыдущего раздела для расчета входной вибрации движения, эквивалентной этому ускорению на собственной частоте системы:

Обратите внимание, что X i выражается в дюймах с двойной амплитудой.

Шаг 5: Теперь анализ может следовать схеме предыдущих расчетов, чтобы найти подходящий изолятор, а затем проанализировать ударные, статические и температурные характеристики изолятора.

Ударопрочность как отправная точка — Если хрупкость оборудования в ударной среде является критическим требованием приложения, собственная частота системы будет зависеть от требуемой изоляции входа удара.

Шаг 1: Рассчитайте необходимую передачу удара:

Где:

T s = ударопроницаемость (безразмерная)

G o = хрупкость оборудования (г)

G i = уровень входного удара (g)

Шаг 2: Рассчитайте требуемую собственную частоту удара. Это зависит от формы ударного импульса.

Это зависит от формы ударного импульса.

Следующие приблизительные уравнения можно использовать только для значений T s < 1,0:

Где:

T s = ударная передача

f n = собственная частота удара (Гц)

Ʈ = длительность ударного импульса (секунды)

Помните, что собственная частота системы в условиях удара обычно отличается от частоты собственных колебаний в условиях вибрации для систем, использующих эластомерные виброизоляторы.

Шаг 3: Рассчитайте необходимый прогиб, чтобы обеспечить этот уровень защиты от ударов, по уравнению:

Где:

d удар = отклонение удара (одна амплитуда в дюймах)

G o = реакция на удар или хрупкость оборудования (g)

f n = собственная частота удара (Гц)

Шаг 4: Рассчитайте требуемую жесткость динамической пружины, необходимую при заданных условиях удара, по уравнению:

Где:

K’ = динамическая жесткость (фунт/дюйм)

f n = собственная частота удара (Гц)

Вт = поддерживаемый вес (фунты)

Шаг 5: Выберите подходящий изолятор из доступных в разделе продуктов, то есть такой, который имеет требуемую динамическую жесткость (K’), выдерживает указанную нагрузку и допускает расчетное отклонение (d Ударная нагрузка ) без погружения во время шокового события.

Шаг 6: Определите динамическую жесткость (K’) выбранного изолятора при уровнях вибрации, указанных для применения, с помощью рисунка 5, зная, что динамическая жесткость пружины прямо пропорциональна динамическому модулю (G’) и работая от известной динамической жесткости изолятора при известном входном динамическом движении.

Шаг 7: Рассчитайте собственные частоты системы при заданных входных вибрациях по уравнению:

Где:

f n = собственная частота вибрации (Гц)

K’ = динамическая жесткость изолятора при заданном уровне вибрации (фунт/дюйм)

Вт = поддерживаемый вес (фунты)

Обратите внимание, что жесткость и поддерживаемый вес должны рассматриваться на одних и тех же условиях, т.е.т. е., если жесткость указана для одного крепления, то поддерживаемый вес должен соответствовать весу, поддерживаемому одним креплением. После расчета собственной частоты системы ее следует проанализировать, чтобы определить, какое влияние этот резонанс окажет на работу и/или защиту оборудования.

Шаг 8: Оцените статическую жесткость изоляторов по соотношению:

Где:

K = статическая жесткость (фунт/дюйм)

K’ удар = динамическая жесткость удара (фунт/дюйм)

Затем проверьте прогиб системы под нагрузкой в 1 г и при любых установившихся (маневренных) нагрузках по уравнению:

Где:

d статическое = статическое отклонение (дюймы)

г n = число перегрузок g

Вт = поддерживаемая нагрузка (фунт)

K = жесткость статической пружины (фунт/дюйм)

Убедитесь, что выбранный изолятор имеет достаточную способность к прогибу, чтобы выдерживать расчетные движения без опускания.Если функция изоляции вибрации и стационарные ускорения должны быть применены к системе одновременно, общая способность к отклонению изолятора должна быть достаточной для того, чтобы комбинировать отклонения от этих двух источников. Таким образом,

Таким образом,

Где:

X i = входное вибрационное движение при резонансе (двойная амплитуда в дюймах)

d вибрация = отклонение из-за вибрации (одна амплитуда в дюймах)

T R = резонансная проводимость

d статическое = статическое отклонение в соответствии с приведенным выше уравнением (дюймы)