пайка, склейка и сварка поврежденных мест

Многие водители сталкивались с проблемой появления трещин на бампере автомобиля. Если он пластиковый, то сделать ремонт поврежденного участка можно своими руками. Есть много различных способов восстановления эстетического вида бампера из данного материала, не прибегая к услугам автосервиса.

Содержание статьи:

- 1 Виды бамперов и материалы, из которых они изготавливаются

- 1.1 Чем отличается термоактивный пластик автобампера от термореактивного

- 2 Как устранить мелкие повреждения на пластиковом автобампере

- 3 Что делать если на бампере трещина — методы ее заделки

- 3.1 Заделываем трещину, используя жидкий полимер

- 3.2 Как сварить бампер прутком

- 3.3 Сваривание термофеном

- 3.4 Ремонт с помощью стекловолокна

- 3.5 Как склеить пластик двухкомпонентным составом

- 3.6 Пайка крупных повреждений бампера

Ниже будет детально рассмотрен процесс по самостоятельному ремонты поврежденных мест кузова автомобиля.

Виды бамперов и материалы, из которых они изготавливаются

Современные автобампера могут изготавливаться из металла и пластика.

Это надо знать: Как убрать царапины на пластике бампера с покраской и без

В свою очередь пластиковые могут быть изготовлены из 2-х видов материала:

- термоактивный;

- термореактивный.

Чем отличается термоактивный пластик автобампера от термореактивного

Главное отличие термоактивного материала заключается в том, что он может быть подвергнут вторичной термообработке. Под воздействием высокой температуры материал легко плавится, становится эластичным, мягким и может принимать любую форму.

Термореактивная пластмасса напротив очень прочна, устойчива к воздействию высоких температур и механических повреждений.

Автобамперы из термореактивных пластмасс, как правило, редко подвержены появлению трещин за счет прочности и надежности материала.

Выделяют такие виды термоактивных материалов:

- Полиэтиленовые — применяются в производстве пищевой тары, пакетов и т.

п.;

п.; - Полистирольные — из них изготавливают различные утеплители в строительстве и т. п.;

- Полипропиленовые — применяется в производстве автозапчастей, в т. ч. автобамперов, пищевой промышленности и т. д.;

- Поливинилхлоридные — изготовление изоляционных покрытий для кабеля, оконные технологии и т. д.

Термореактивные материалы подразделяются на:

- Полиуретановые — большинство пластиковых автозапчастей, как мелких, так и крупных делается из этого вида;

- Эпоксидные смолы — используются для соединения и склеивания разных деталей;

- Стеклопластиковые — применяются в производстве сверхпрочных автодеталей, в т. ч. бамперов;

- Смолы фенола — нужны при изготовлении мелких автозапчастей, комп. плат и т. п.

Как устранить мелкие повреждения на пластиковом автобампере

Повреждения бампера бывают разных типов — от мелких царапин и небольших вмятин до серьезных трещин. Мелкие вмятины и царапины можно удалить самостоятельно.

Если автобампер сделан из термоактивного пластика, то мелкие повреждения на нем можно легко устранить, используя метод полировки специальными хим. средствами.

Статья по теме: Убираем сколы и царапины на кузове авто своими руками

Например, если есть неглубокая царапина, то ее можно обработать универсальным средством для очистки WD-40.

Для того чтобы заполировать царапину или скол потребуется губка, мягкая тряпка и химреактив. Сначала необходимо губкой с водой очистить место повреждения от грязи и пыли. После нанести хим. средство распылением или губкой. Далее поврежденный участок интенсивно полируется тряпкой до того момента, пока на нем не будет видно повреждений.

2-й способ устранения мелких вмятин и царапин на пластиковом автобампере — это выпрямление поврежденного участка термофеном. Суть метода — поврежденная поверхность равномерно прогревается строительным феном. За счет термической обработки происходит выравнивание и выпрямление повреждения.

Метод прост и не требует особых навыков в исполнении, однако не лишен недостатков: есть вероятность деформации пластика, нагревание феном можно применять только на неокрашенных местах.

Также, простым и недорогим способом устранения мелких повреждений на пластиковом автобампере считается восковой карандаш.

С его помощью царапины и сколы просто закрашиваются. Хим. состав карандаша заполняет собой поврежденные участки, выравнивая их с общей поверхностью и образует защитный слой. Процесс удаления сколов и вмятин восковым карандашом занимает не более 5 мин.

Процесс удаления сколов и вмятин восковым карандашом занимает не более 5 мин.

Что делать если на бампере трещина — методы ее заделки

Если на бампере автомобиля в результате повреждения образовалась трещина, то просто зачистить и заполировать это место уже не получится, в любом случае её будет видно.

Чтобы заделать трещину нужно прибегнуть к более эффективным методам. Существует несколько способов заделки трещин на пластиковых бамперах:

- заделка повреждения жидким полимером;

- сваривание при помощи прутка;

- заварка трещины термофеном;

- ремонт с использованием стекловолокна;

- склейка пластика двухкомпонентным составом.

Рассмотрим подробно каждый из них.

Для удобства работы с поврежденными местами автобампер необходимо снять и закрепить на подставке. Перед тем, как приступить к ремонту нужно тщательно зачистить поврежденное место от грязи и пыли, а если бампер уже ремонтировался, то удалить остатки ремкомплекта с прошлого раза.

Специалисты советуют перед началом ремонта обработать поврежденные поверхности любым обезжиривающим хим. средством.

Заделываем трещину, используя жидкий полимер

Для этого способа понадобится: паяльник, мелкозернистая наждачная бумага, нож, кусачки, стальная проволока, термофен, кусок защиты для подкрылка авто.

Процесс заделки:

- Зачищаем края трещины наждачкой.

- Если трещина длинная, то в нескольких местах по краям ее надо сшить обрезками из стальной проволоки. Края проволоки загибаются и срезаются кусачками.

- Далее края трещины сводятся вместе и аккуратно спаиваются паяльником.

- Защита для подкрылка сделана из полимерного пластика, который легко плавится и подходит для создания латок. Из полотна защиты нарезаются небольшие полоски (примерно 2-3 см шириной, 15-20 см длиной и 2 мм толщиной), которые будут заплатками для паяния.

- Место, где будет накладываться заплатка и сама латка зачищается острым ножом.

- Разогреваем феном поврежденный участок в том месте, где накладывается заплатка.

Далее прогреваем полоску-латку до полужидкого состояния, постепенно накладывая ее на место повреждения. Так повторяется несколько раз (с новыми полосками) до тех пор, пока трещина на бампере не будет запаяна полностью.

Далее прогреваем полоску-латку до полужидкого состояния, постепенно накладывая ее на место повреждения. Так повторяется несколько раз (с новыми полосками) до тех пор, пока трещина на бампере не будет запаяна полностью. - Полученный шов зачищается наждачным кругом и готовится под покраску.

Видео инструкцию по ремонту данным способом приведена ниже.

- Плюсы: дешевизна, простота, минимальный набор материалов и средств.

- Минусы: вероятность деформации пластика при нагревании.

Как сварить бампер прутком

Для сварки трещины прутком понадобится: ручной экструдер для сваривания пластмасс, присадочные полипропиленовые стержни круглого сечения или присадочные полиэтиленовые прутки.

Процесс сварки:

- Разогреваем ручной экструдер до необходимой температуры и одеваем специальную насадку, в которую вставляется присадочный пруток.

- Тщательно пропаиваем поврежденный участок, формируя при помощи экструдера из расплавленного прутка равномерный шов по всему периметру трещины.

Плюсы: быстрота, не требует особых навыков.

Недостатки: пластик подвержен деформации, специфический инструментарий и материалы, которые не всегда доступны.

Подробную видео инструкцию смотрим ниже.

Сваривание термофеном

Для заварки трещины термофеном понадобится: термофен, паяльник, пластиковые прутки, стальная проволока или заклепки.

Читаем также: Как легко открутить болт шкива коленвала

Процесс сваривания:

- Фиксируем рваные края повреждения и спаиваем их паяльником по всему периметру треснутой поверхности.

Если края сильно расходятся, то можно зафиксировать их заклепками или скобами из проволоки.

Если края сильно расходятся, то можно зафиксировать их заклепками или скобами из проволоки. - Разогреваем термофен и приступаем к сварке: плавим пруток и накладываем его на трещину пластика бампера, формируя шов по периметру поврежденного участка.

Плюсы: быстро, эффективно даже для серьезных повреждений.

Минусы: от перегрева может деформироваться неповрежденная поверхность.

Видео инструкция по работе с термофеном ниже.

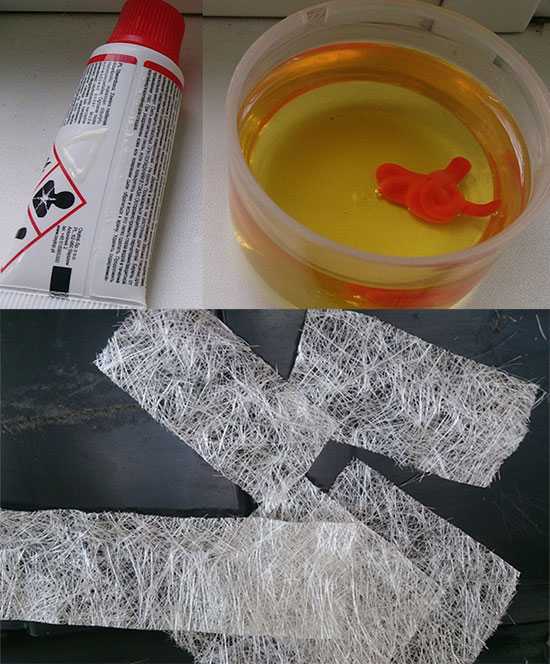

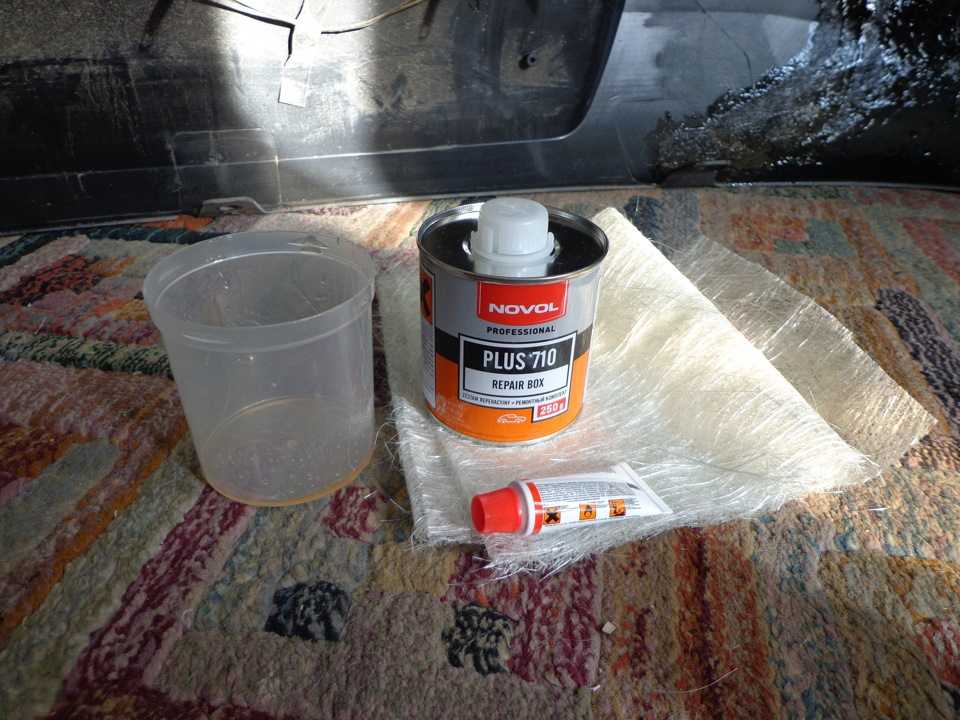

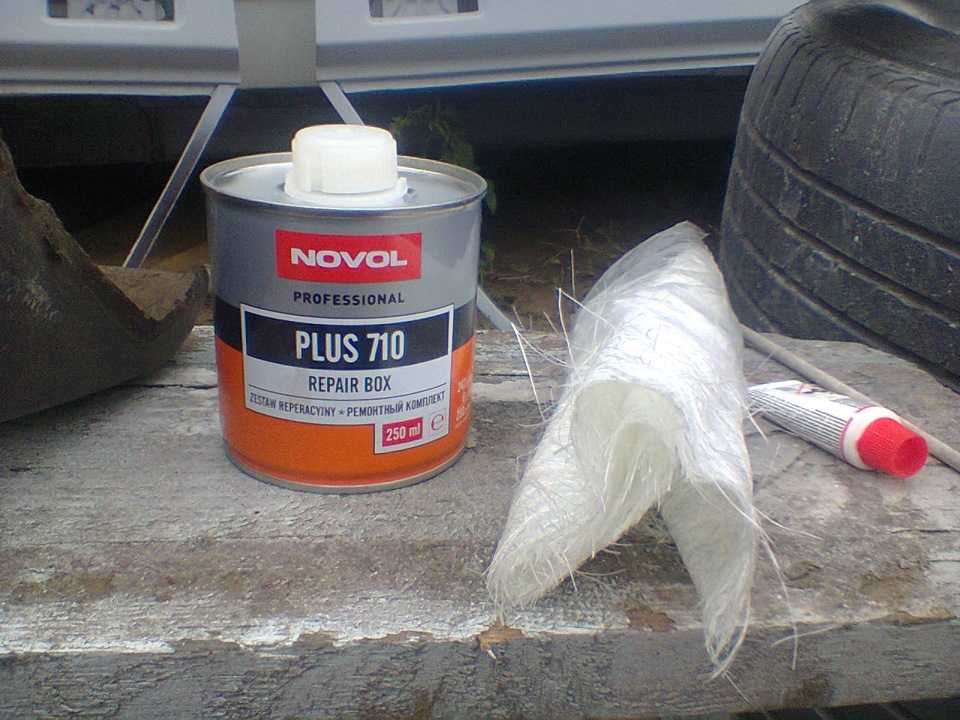

Ремонт с помощью стекловолокна

Чтобы отремонтировать автобампер с применением стекловолокна понадобится: наждачный круг, болгарка и шлифовальная машинка, стекловолокно, эпоксидная смола, мелкозернистая наждачная бумага, отвердитель, кисточка.

Процесс ремонта:

- Зачистка поврежденных мест наждачным кругом и мелкозернистой наждачкой.

- Эпоксидная смола разводится в пластиковой емкости с отвердителем и равномерными слоями кисточкой наносится на поврежденные места.

- Из стекловолокна вырезаются латки, которые приклеиваются на участки повреждений и покрываются сверху равномерным слоем эпоксидного раствора.

- Бампер просушивается, тщательно шлифуется машинкой и готовится под покраску.

Плюсы: можно заделать повреждение любого размера и толщины, подходит для термореактивных видов пластика.

Недостатки: реактив токсичен — обязательна работа в хим. защите, хрупкость заделки, даже при небольшом ударах заделанный участок может треснуть.

Видео ремонта стекловолокном ниже.

Как склеить пластик двухкомпонентным составом

Необходимые инструменты и материалы: шлиф. машинка, наждачный круг, двухкомпонентный клей, обезжириватель, скотч, строительная сетка, шпатель.

машинка, наждачный круг, двухкомпонентный клей, обезжириватель, скотч, строительная сетка, шпатель.

Это пригодится: Самостоятельная покраска автомобиля: оборудование и пошаговый алгоритм

Процесс склейки:

- Зачистка поврежденного участка мелкозернистой наждачкой (наждачным кругом).

- Обработка поверхностей обезжиривателем.

- Трещина с внешней стороны бампера заклеивается скотчем.

- Из строительной сетки вырезается латка и садится на клей с внутренней стороны автобампера. Клей наносится сверху на место повреждения в несколько слоев. Аналогично проделывается с внешней стороны после снятия ленты скотча.

- Излишки клея разравниваются шпателем. Бампер оставляется на просушку на 30-40 мин.

- Склеенная поверхность шлифуется и готовится под покраску.

Плюсы: удобно, быстро склеивает, сохраняет эластичность.

Минусы: не подходит для больших трещин.

Подробная видео инструкция по склеиванию.

Пайка крупных повреждений бампера

Данная процедура производится при помощи: паяльника, армирующей сетки, ножниц.

Процесс паяния:

- На внутреннюю сторону бампера в месте повреждения накладывается заранее вырезанная заплатка из армирующей сетки.

- Заплатки из сетки впаиваются паяльником во внутреннюю поверхность автобампера, спаивая разорванные края трещины.

- С внешней стороны также делается пропайка по шву.

- После спаивания шов зачищается и готовится под покраску.

Плюсы: быстрый и надежный способ ремонта крупных трещин, доступность материалов.

Минусы: подходит только для термоактивного пластика, со временем шов может разойтись.

» src=»https://www.youtube.com/embed/seFTmSxMRXQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Будем очень рады если данные советы и рекомендации пригодятся вам в ходе ремонта собственных автомобилей. Есть что добавить, обязательно расскажите об этом в комментариях.

Полезная информация для изготовления стеклопластика

- Главная

- Информация

- Применение материалов

- Информация для изготовления стеклопластика

- стеклопластик

- смола

- материалы из стекловолокна

- ровинг

- стекломат

- стеклоткань

- гелькоут (gelcoat)

- макет и матрица

- технологии

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стеклоткань

Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Гелькоут (gelcoat)

Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Гелькоуты бывают внутренними и внешними (topcoat).

Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления.

Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Макет и матрица

Для изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру.

При создании матриц на простые детали можно упростить процедуру.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты.

Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра.

Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

Технологии

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.

Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия.

Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег.

Как самостоятельно починить треснувший бампер

ByRushit Hila • Сертифицировано ASE Обновлено:

У вашего автомобиля треснул бампер? Узнайте, как решить проблему, выполнив приведенные ниже процедуры. Мы не будем использовать эпоксидный клей, а будем использовать метод пластиковой сварки. Описанный здесь метод сварки пластика очень прочный и недорогой.

Что вам понадобится

РаспродажаБестселлер №1

Комплект паяльника, паяльник 60 Вт, набор инструментов для паяльника 9-в-1, регулируемая температура от 200 до

$10,68

- Паяльник

- Баллончик с краской Custom Mix

- Наждачная бумага

- 120, 220, 500

Как приварить пластиковый бампер?

- Снимите треснувший бампер – Это фотография нашего треснувшего бампера. Это небольшая трещина. С помощью этого метода вы можете отремонтировать гораздо более крупные трещины на бампере. Мы настоятельно рекомендуем снять бампер, чтобы устранить трещину.

Или хотя бы частично убрать. Бамперы могут показаться сложными для снятия, но это не так. Бамперы автомобилей крепятся несколькими болтами на 10 мм и несколькими вставными штифтами. После того, как вы открутите винты, вы можете легко снять бампер.

Или хотя бы частично убрать. Бамперы могут показаться сложными для снятия, но это не так. Бамперы автомобилей крепятся несколькими болтами на 10 мм и несколькими вставными штифтами. После того, как вы открутите винты, вы можете легко снять бампер. Выровняйте щель в бампере – Соедините бампер в щели. Возможно, вам придется использовать С-образный зажим, чтобы скрепить бампер, когда вы пытаетесь его сварить. Важно выровнять трещину бампера как можно плотнее. Перед началом работы очистите область вокруг трещины. При этом методе идеально чистый бампер не так важен, как при использовании эпоксидной смолы, для которой бампер должен быть идеально чистым.

- Начало сварки треснувшего бампера – Используйте паяльник для начала сварки треснувшего бампера. Паяльнику может потребоваться пять минут, чтобы нагреться и расплавить пластик. Как только паяльник нагреется, приступаем к сварке бампера сначала снаружи. Таким образом, мы можем идеально выровнять бампер.

- Приварить внутреннюю часть треснутого бампера — Важно приварить бампер изнутри. Если вы этого не сделаете, ваш бампер может быть слабым и легко порваться, особенно если вы наедете на высокий бордюр.

- Используйте дополнительный кусок пластика, чтобы добавить его к бамперу, когда будете заваривать трещину. Лучше всего сначала заварить трещину внутри паяльником, а затем добавить немного пластика и приварить его, чтобы добавить поддержку. Это укрепит трещину и гарантирует, что ваш бампер больше никогда не треснет. По крайней мере, не в этом же месте.

- Если вы все еще беспокоитесь о качестве сварного шва, на этом этапе вы можете нанести свою любимую эпоксидную смолу на заднюю сторону бампера. Честно говоря, вам это не нужно.

- Отшлифуйте трещину бампера – Используйте наждачную бумагу, чтобы выровнять сварной шов бампера. Пластик на данный момент выглядит некрасиво. Начните с бумаги с сеткой 120, затем перейдите на 220, 300 и закончите бумагой с сеткой примерно 500.

- Покраска бампера – Используйте автомобильную грунтовку для распыления краски на бампер. Вам не нужно распылять весь бампер, если вы не хотите, особенно если у вас есть только треснувшая нижняя губа бампера.

- Если вы планируете красить весь бампер, вам потребуется как минимум один аэрозольный баллончик с грунтовкой. Обязательно используйте бумагу с сеткой 500, чтобы удалить прозрачное покрытие бампера, прежде чем распылять старую краску.

- Дайте грунтовке высохнуть.

- Далее нам нужно покрасить бампер. Вы можете заказать индивидуальную краску, точно соответствующую цвету вашего автомобиля. Если вы сделаете быстрый поиск, вы найдете кузовные мастерские, которые соответствуют автомобильной краске. Или проще всего заказать смешанную краску онлайн и получить ее на дом.

Где заказать индивидуальный баллончик со смешанной краской?

Мы нашли несколько объявлений на eBay, по которым вам будет доставлена смешанная автомобильная краска .

У вас должен быть VIN или код краски вашего автомобиля. Вы можете узнать код краски, взглянув на наклейку с номером VIN или позвонив своему дилеру, который сообщит код краски вашего автомобиля.

Можно ли отремонтировать треснувший бампер автомобиля?

Да, треснувший бампер автомобиля можно отремонтировать. Можно использовать метод сварки пластика или эпоксидный клей. Наш любимый метод — использовать метод сварки пластика.

Какой эпоксидный клей лучше всего подходит для треснувшего бампера?

Если вы настаиваете, вы можете использовать шприц для ремонта бампера 3M Bondo 280 с эпоксидной смолой внутри в сочетании с сеткой. Снаружи вам придется использовать Бондо. Мы по-прежнему считаем, что сварка пластика проще и дешевле. Но эй, это твой бампер.

Сколько стоит ремонт треснувшего бампера?

Если автомастерская отремонтирует треснувший бампер, вам придется заплатить от 350 до 600 долларов. Стоимость ремонта треснутого бампера будет зависеть от двух вещей. Насколько сильна трещина. Какая краска у вашего автомобиля. Автомобильная краска нынче очень дорогая. Некоторые цвета автомобильной краски металлик стоят еще дороже. В зависимости от марки и модели замена бампера будет стоить от 1000 до 1500 долларов.

Насколько сильна трещина. Какая краска у вашего автомобиля. Автомобильная краска нынче очень дорогая. Некоторые цвета автомобильной краски металлик стоят еще дороже. В зависимости от марки и модели замена бампера будет стоить от 1000 до 1500 долларов.

Я треснул бампер. Должен ли я отремонтировать или заменить его?

Небольшие трещины в бампере легко ремонтируются. Вам не нужно менять бампер, если у вас есть трещина на нижней губе. Отнесите свою машину в автомастерскую, и там вам починят бампер, не заменяя его. Если ваш бампер треснул в нескольких местах, вы можете заменить бампер.

Может ли автомобиль с треснутым бампером пройти техосмотр или гостехнадзор?

Если у вас треснул бампер и ваш автомобиль должен пройти техосмотр, вы, вероятно, задаетесь вопросом, не пройдет ли осмотр треснутый бампер. В большинстве штатов автомобиль с небольшой трещиной на бампере не проходит техосмотр. Если у вас есть большая трещина более четырех дюймов или есть незакрепленные части бампера, вы, скорее всего, не пройдете государственную проверку.

Прежде чем везти машину на техосмотр, постарайтесь как минимум закрепить сломанный бампер, используйте эпоксидный клей. Приклейте бампер с внутренней стороны. Вы должны помнить, что правила варьируются от штата к штату в отношении того, сколько повреждений бампера допускается для автомобилей, прошедших техосмотр.

Кроме того, это еще зависит от того, насколько строг механик на станции техосмотра. Попробуйте отремонтировать треснувший бампер, прежде чем везти его на осмотр. Инспекционной станции все равно, устранили ли вы или автомастерская трещину в бампере или она выглядит не идеально.

Бампер треснул в результате наезда. Что я должен делать?

Ну, во-первых, проверьте, не зафиксировали ли какие-либо камеры, где была припаркована ваша машина, это событие. Если вы можете найти номерной знак автомобиля, который ударил вашу машину, вы можете подать иск с их страховым полисом и полицейским отчетом, и ваш бампер будет бесплатно отремонтирован страховкой другого человека.

Если вы не можете найти человека, который сбил вашу машину, у вас есть три варианта: вариант 1. Запросить страховую выплату, чтобы починить треснувший бампер. Вам придется заплатить франшизу в размере 500 или 1000 долларов, что подводит нас ко второму варианту. Вариант 2. Получите пару предложений от автомастерских. Вы можете узнать, что починка треснувшего бампера на вашем автомобиле стоит 450 долларов. Если ваша страховая франшиза составляет 500 долларов, даже не утруждайте себя подачей претензии в свою страховую. Вы оплатите полный счет, так как ваша франшиза составляет 500 долларов.

Поэтому нанимайте автомастерскую напрямую, не записывая претензию в свой страховой полис. Претензия в вашем полисе может увеличить вашу страховую премию — вариант 3. Устраните трещину самостоятельно, следуя этому руководству. Менее чем за 50 долларов вы можете заварить трещину и покрасить бампер специальной смешанной краской. Это не будет выглядеть идеально, но будет выглядеть намного лучше и долговечнее.

Сколько стоит замена бампера?

Новый автомобильный бампер для популярных автомобилей, таких как Toyota Corolla, Camry или Honda Accord, Civic стоит в среднем 700 долларов. Чтобы покрасить бампер и смыть краску в автомастерской, вы потратите еще 500 долларов. В среднем замена переднего или заднего бампера автомобиля будет стоить от 1000 до 1500 долларов. Обычно ремонт поврежденного бампера обходится дешевле, чем его замена.

Мы надеемся, что руководство «Как починить треснувший бампер самостоятельно» окажется для вас полезным. Ознакомьтесь с этими руководствами по устранению неполадок и ремонту, чтобы получить дополнительную помощь по вашему автомобилю.

Похожие сообщения

Как выбрать лучшую эпоксидную смолу для ремонта бампера

В значительной степени благодаря адгезионной прочности цианоакрилатов автомобильный сектор широко их использует. Они также могут выдерживать суровые условия, что позволяет использовать их при температуре от -40 до 250 градусов по Фаренгейту. Цианакрилаты можно использовать и в других ситуациях, когда нет выбора клея или крепежа.

Цианакрилаты можно использовать и в других ситуациях, когда нет выбора клея или крепежа.

Обычные белые клеи, столярные клеи или обычные клеи не могут эффективно или надолго скрепить эти полимеры. Вместо этого используйте Loctite Plastics Bonding System, двухкомпонентный цианоакрилатный клей, в качестве самого прочного клея для более жестких пластиков. Он становится прозрачным при высыхании, быстро застывает при небольшом нанесении и водостойкий.

При выборе эпоксидной смолы ищите высококачественную и недорогую. Он будет более прочным и прослужит дольше, чем дешевые аналоги. Вы также хотите что-то, что не сломит банк. Ниже приведены некоторые варианты, которые вы должны рассмотреть. Вы должны избегать продуктов, которые являются токсичными и могут повредить ваш автомобиль. Также выбирайте товар с гарантией.

Клей Loctite Super Glue All Plastics

Этот клей предназначен для склеивания трещин и небольших кусочков пластика. Вы можете использовать его для ремонта пластиковых бамперов, сломанных боковых зеркал и многого другого. Этот клей прочный, эластичный и водостойкий. Его можно использовать в экстремальных погодных условиях, что делает его отличным выбором для ремонта.

Этот клей прочный, эластичный и водостойкий. Его можно использовать в экстремальных погодных условиях, что делает его отличным выбором для ремонта.

Формула двухкомпонентного цианакрилатного клея за секунды обеспечивает прочное соединение двух пластиковых деталей. Легко наносится, не требует смешивания и может использоваться на многих поверхностях. В результате этот продукт идеально подходит для многих ремонтных работ, особенно при ремонте сложных пластиков, таких как АБС. Клей после высыхания становится прозрачным, и его можно наносить как с зажимом, так и без него. Он также устойчив к большинству химических веществ, что делает его идеальным для ремонта большинства пластмасс.

Этот популярный пластиковый клей поставляется в прозрачной 20-граммовой бутылке. Он обеспечивает превосходную силу сцепления. Он быстро схватывается и достаточно прочен, чтобы прилипать к металлическим и пластиковым деталям автомобиля. Его промышленный цианоакрилатный состав не трескается, не разрушается и не распадается при воздействии экстремальных температур и влаги. Он также не содержит растворителей, что делает его идеальным для ремонта, требующего быстрого ремонта на дороге.

Он также не содержит растворителей, что делает его идеальным для ремонта, требующего быстрого ремонта на дороге.

Этот универсальный клей представлен в различных цветах. Он связывается со стеклом, металлом, деревом, резиной и большинством пластиков. Его легко наносить, формировать и формовать, и он затвердевает в ударопрочную силиконовую резину примерно через 30 минут.

Клеи бывают разных размеров, и тип, который вы выберете, зависит от того, насколько сложным или простым является ремонт. Бутыли большего размера лучше подходят для больших работ, а тюбики меньшего размера лучше всего подходят для небольших задач. Убедитесь, что вы получили достаточное количество. Некоторые виды клея быстро высыхают и их трудно удалить. Это может быть большой проблемой и пустой тратой денег и времени. Некоторые из них специально разработаны для предотвращения этого.

J-B Weld Plastic Bonder

Если вам нужно отремонтировать треснувший или сломанный бампер, отличным выбором будет высокопрочный уретановый клей, такой как J-B Weld Plastic Bonder. Высокопрочная формула быстро схватывается и обеспечивает исключительную адгезию к пораженной поверхности. Клей схватывается менее чем за 15 минут и затвердевает до желтовато-коричневого цвета.

Высокопрочная формула быстро схватывается и обеспечивает исключительную адгезию к пораженной поверхности. Клей схватывается менее чем за 15 минут и затвердевает до желтовато-коричневого цвета.

Может использоваться на различных поверхностях, включая бамперы и крылья. Его также можно использовать на гидроциклах, внедорожниках, снегоходах и велосипедах. Помимо автомобильного и бытового ремонта, продукт широко используется на промышленном и сельскохозяйственном оборудовании.

Перед использованием J-B Weld Plastic Bonder для ремонта треснувшего бампера необходимо подготовить участок, отшлифовав его. Также необходимо просверлить небольшие отверстия, чтобы эпоксидная смола приклеилась к пластику. При необходимости можно нанести наполнитель для тела. При необходимости нанесите сетку на участок перед нанесением эпоксидной смолы. После того, как эпоксидная смола затвердеет, обрежьте сетку, чтобы совместить ремонт с остальной частью бампера.

Перед покупкой клея для бамперов внимательно ознакомьтесь с условиями гарантии и возврата. Многие производители предоставляют расширенную гарантию на свою продукцию. Некоторые даже предлагают бесплатные планы защиты на один год после отзывов потребителей. Кроме того, важно выяснить политику возврата продукта, который вы планируете купить, поскольку многие розничные продавцы придерживаются строгих правил в отношении этих продуктов.

Многие производители предоставляют расширенную гарантию на свою продукцию. Некоторые даже предлагают бесплатные планы защиты на один год после отзывов потребителей. Кроме того, важно выяснить политику возврата продукта, который вы планируете купить, поскольку многие розничные продавцы придерживаются строгих правил в отношении этих продуктов.

Fiberflex

Перед нанесением эпоксидной смолы FiberFlex на пластиковый бампер необходимо подготовить поверхность, слегка отшлифовав ее:

- Важно отшлифовать любые блестящие пятна.

- Используйте наждачную бумагу с зернистостью 80, чтобы скруглить края. Этот шаг имеет решающее значение для адгезии FiberFlex.

- Перед нанесением FiberFlex убедитесь, что на участке нет пыли.

FiberFlex — это клей, который лучше всего работает на слегка шероховатой поверхности. Сначала поверхность следует отшлифовать, чтобы удалить глянцевые пятна и острые края. После того, как поверхность отшлифована, продуйте участок, чтобы удалить всю пыль. Затем нанесите слой FiberFlex на поврежденный участок и дайте ему высохнуть.

Затем нанесите слой FiberFlex на поврежденный участок и дайте ему высохнуть.

Пластмассы могут выделять химикаты и могут не связываться с клеем и краской, если они не обработаны должным образом. Поэтому, чтобы убедиться, что эпоксидная смола Fiberflex приклеится к пластику:

- Отшлифуйте область вокруг трещины. Вы также можете просверлить небольшие отверстия, чтобы эпоксидная смола приклеилась к пластику, что сделает ремонт более безопасным.

- Если область слишком мала для эпоксидной смолы, используйте шпаклевку.

- Нанесите слой сетки перед наполнителем.

- После того, как она высохнет, обрежьте сетку так, чтобы ремонт был заподлицо с остальной частью бампера.

Процесс ремонта относительно прост. После завершения ремонта вы можете нанести клей SI Structural Adhesive на противоположную сторону поврежденного участка. Клей сцепится с пластиком, обеспечивая быстрое и прочное соединение. После того, как заплатка затвердеет, ее можно покрасить или обжечь.

Процесс нанесения FiberFlex аналогичен пайке. Во-первых, его необходимо нанести тонким слоем на поверхность, немного превышающую окружающий участок. Затем вы должны слегка отшлифовать его наждачной бумагой с зернистостью 80, а затем нанести еще один слой FiberFlex. FiberFlex должен быть немного выше исходной поверхности, чтобы предотвратить утечку нежелательного воздуха. Если заплатка слишком низкая, вы можете использовать эпоксидную смолу Flex Filler 2, чтобы заполнить зазор. В качестве альтернативы вы можете использовать самый твердый наполнитель 2020 года.

Эпоксидная шпатлевка

Эпоксидная шпатлевка — отличный материал для ремонта мелких царапин на бампере автомобиля. Легко наносится и обладает высокой эластичностью. Однако его следует хранить при температуре ниже 40 градусов и вдали от влаги. Кроме того, его следует утилизировать надлежащим образом в соответствии с местным законодательством. Перед использованием необходимо очистить место, подлежащее ремонту. Использование грунтовки или силикона в первую очередь может обеспечить сцепление шпаклевки с поверхностью.

Использование грунтовки или силикона в первую очередь может обеспечить сцепление шпаклевки с поверхностью.

Как только вы узнаете, с каким типом пластика вы работаете, вы сможете выбрать лучший метод ремонта. Например, если вы ремонтируете бампер TPO, вам нужно знать, работаете ли вы с термопластом или гибким пластиком. Гибкий пластик может быть серым или желтым, а при нагревании может пузыриться или дымиться. Эти пластмассы можно найти в наполнительных панелях, крышках порогов и капотах снегоходов.

Чтобы убедиться, что ремонт пластикового бампера прошел успешно, сначала необходимо очистить область. Это можно сделать, слегка потирая поврежденный участок. Затем вам нужно тщательно очистить его средством для очистки пластиковых поверхностей. Тщательно протрите как внутреннюю, так и внешнюю поверхности. Закончив очистку, вы будете готовы к нанесению эпоксидной смолы Putty.

Перед использованием эпоксидной смолы Putty для ремонта пластикового бампера убедитесь, что вы используете правильный инструмент. Шприц поможет вам равномерно нанести клей на обе стороны пластика. Если вы используете неправильный инструмент, вы можете получить беспорядок. К счастью, клей Permatex является промышленным, и вы можете использовать его дома для ремонта пластиковых деталей. Он быстро сохнет и липнет практически ко всему. Кроме того, его безопасно использовать в домашних условиях — если у вас есть подходящие перчатки и инструменты.

Шприц поможет вам равномерно нанести клей на обе стороны пластика. Если вы используете неправильный инструмент, вы можете получить беспорядок. К счастью, клей Permatex является промышленным, и вы можете использовать его дома для ремонта пластиковых деталей. Он быстро сохнет и липнет практически ко всему. Кроме того, его безопасно использовать в домашних условиях — если у вас есть подходящие перчатки и инструменты.

Эпоксидный клей для пластика Loctite

Если вы хотите починить бампер своего автомобиля, вы, вероятно, слышали об эпоксидных клеях для пластика Loctite. Эти двухкомпонентные клеи просты в использовании и обеспечат долговечный и качественный ремонт. Система Loctite проста в использовании и практически не требует смешивания. Заживает быстро, всего за двадцать-двадцать пять минут. Он не сжимается и не трескается, а также устойчив к растворителям. Он может применяться ко многим типам пластика, но не рекомендуется для использования с гибкими пластиками.

Во-первых, вам нужно очистить территорию и убедиться, что она безупречна. Затем нужно подготовить помещение к ремонту. Сначала отшлифуйте края трещины. Если трещина глубокая, вы можете использовать плоскогубцы, чтобы закрыть ее. Затем используйте клейкую ленту, чтобы закрыть открытую сторону и нанесите клей. После высыхания клея снимите малярный скотч. Затем вам нужно будет нанести наполнитель для кузова, чтобы заполнить трещины. После того, как наполнитель затвердеет, вы отшлифуете его до идеального состояния. Если ремонт обширный, вам может потребоваться выполнить несколько заливок.

Затем нужно подготовить помещение к ремонту. Сначала отшлифуйте края трещины. Если трещина глубокая, вы можете использовать плоскогубцы, чтобы закрыть ее. Затем используйте клейкую ленту, чтобы закрыть открытую сторону и нанесите клей. После высыхания клея снимите малярный скотч. Затем вам нужно будет нанести наполнитель для кузова, чтобы заполнить трещины. После того, как наполнитель затвердеет, вы отшлифуете его до идеального состояния. Если ремонт обширный, вам может потребоваться выполнить несколько заливок.

Loctite Epoxy Plastic Bonding — это двухкомпонентный клей, который приклеивается к наиболее распространенным типам пластика, включая АБС, ПВХ и делрин. Он затвердевает до прочного, жесткого соединения и становится устойчивым к растворителям всего за 20 минут. В результате вы можете быстро и легко выполнить большинство ремонтных работ с этим продуктом.

Это промышленный клей, который используется в профессиональных условиях. Однако его можно использовать и в домашних ремонтных мастерских.

п.;

п.; Далее прогреваем полоску-латку до полужидкого состояния, постепенно накладывая ее на место повреждения. Так повторяется несколько раз (с новыми полосками) до тех пор, пока трещина на бампере не будет запаяна полностью.

Далее прогреваем полоску-латку до полужидкого состояния, постепенно накладывая ее на место повреждения. Так повторяется несколько раз (с новыми полосками) до тех пор, пока трещина на бампере не будет запаяна полностью.

Если края сильно расходятся, то можно зафиксировать их заклепками или скобами из проволоки.

Если края сильно расходятся, то можно зафиксировать их заклепками или скобами из проволоки.

Или хотя бы частично убрать. Бамперы могут показаться сложными для снятия, но это не так. Бамперы автомобилей крепятся несколькими болтами на 10 мм и несколькими вставными штифтами. После того, как вы открутите винты, вы можете легко снять бампер.

Или хотя бы частично убрать. Бамперы могут показаться сложными для снятия, но это не так. Бамперы автомобилей крепятся несколькими болтами на 10 мм и несколькими вставными штифтами. После того, как вы открутите винты, вы можете легко снять бампер.