Из чего делают кузова автомобилей? Какие материалы применяют

Расскажем из чего делают кузова автомобилей и какие технологии появились? Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении машины.

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо идти на компромиссы, искать новые технологии, новые материалы.Сталь

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла. Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,65…2 мм. Благодаря применению последней удалось снизить общую массу машины и повысить жесткость кузова. Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность и низкая коррозионная стойкость, требующая сложных мероприятий по защите от коррозии. Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам нужна хорошая штампуемость. И главная задача металлургов — угодить и тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.Преимущества:

- низкая стоимость;

- высокая ремонтопригодность кузова;

- отработанная технология производства и утилизации.

- самая большая масса;

- требуется антикоррозийная защита от коррозии;

- потребность в большом количестве штампов;

- ограниченный срок службы.

Алюминий

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей – капот, двери, крышка багажника. Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.Достоинства:

- возможность изготовить детали любой формы;

- кузов легче стального, при этом прочность равная;

- легкость в обработке, вторичная переработка не составляет труда;

- устойчивость к коррозии, а также низкая цена технологических процессов.

- низкая ремонтопригодность;

- необходимость в дорогостоящих способах соединения деталей;

- необходимость специального оборудования;

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными смолами. Наиболее известными наполнителями считаются – карбон, стеклоткань и кевлар.Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Достоинства стеклопластика:

- при высокой прочности маленький вес;

- поверхность деталей обладает хорошими декоративными качествами;

- простота в изготовлении деталей, имеющих сложную форму;

- большие размеры кузовных деталей.

- высокая стоимость наполнителей;

- высокое требование к точности форм и к чистоте;

- время изготовления деталей достаточно продолжительное;

- при повреждениях сложность в ремонте.

Автомобильная промышленность не стоит на месте и развивается в угоду потребителю, который хочет быстрый и безопасный автомобиль. Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы.

Из чего состоит автомобиль: схема и описание

Есть водители, которые ездят на своих машинах, но совершенно не знают из чего состоит автомобиль. Может, совсем необязательно знать все тонкости сложной работы механизма, но основные моменты все-таки должны быть известны каждому. Ведь от этого может зависеть жизнь как самого водителя, так и других людей. По своей сути, в упрощенном виде машины состоят из трех частей:

- двигателя;

- шасси;

- кузова.

В статье рассмотрим подробнее, из каких частей состоит автомобиль и как они влияют на работу транспортного средства в целом.

Из чего состоит автомобиль: схема

Устройство автомобиля можно представить следующим образом.

В подавляющем большинстве случаев на машинах установлены двигатели внутреннего сгорания. Так как они не являются идеальными, велись и ведутся разработки по изобретению новых моторов. Так, с недавних пор введены в эксплуатацию автомобили с электрическими двигателями, для зарядки которых достаточно обычной розетки. Большую известность получил электромобиль «Тесла». Однако, о большом распространении таких машин, безусловно, пока говорить очень рано.

Шасси, в свою очередь, состоит из:

- трансмиссии или силовой передачи;

- ходовой;

- механизма управления транспортным средством.

Кузов предназначен для размещения в машине пассажиров и комфортного перемещения. Основными видами кузова на сегодняшний день являются:

- седан;

- хэтчбек;

- кабриолет;

- универсал;

- лимузин;

- и другие.

ДВС: виды

Любому человеку понятно, что неполадки в работе мотора могут стать опасными для здоровья и жизни людей. Поэтому жизненно необходимо знать, из чего состоит двигатель автомобиля.

В переводе с латинского мотор означает «приводящий в движение». В машине под ним понимают устройство, которое предназначено для преобразования одного вида энергии в механическую.

Двигатели внутреннего сгорания бывают нескольких видов:

- бензиновые;

- дизельные;

- газовые.

Больше всего используют бензиновые и дизельные варианты.

В первом случае, как вытекает из названия, топливом служит бензин. После прохода через специальную систему, он попадает во впускной коллектор или карбюратор. Затем распыленная там смесь, содержащая уже и частички воздуха, попадает в цилиндры, сжимается от поршней и поджигается искрой от свечей зажигания.

Бензиновые двигатели бывают карбюраторного и инжекторного типов. Первый уже почти не используется. Инжекторные системы моторов бывают, в свою очередь, механическими (в которых в качестве дозатора применяются механические рычаги, имеющие возможность регулировать получаемую смесь) и электронными (где составление и впрыск топлива полностью осуществляется ЭБУ — электронным блоком управления). Так как инжектор работает более тщательно, его продукты горения менее вредны по сравнению с карбюраторными.

Для дизелей применяется специальное дизельное топливо. Этот мотор не имеет системы зажигания: когда топливная смесь попадает в цилиндры, она взрывается сама из-за высоких показателей температуры и давления, получаемых за счет поршневой группы.

Газовые двигатели работают на сжиженном, генераторном сжатом газе. Такое топливо хранится в баллонах, откуда попадает в редуктор посредством испарителя и теряет при этом давление. Дальнейший процесс схож с инжекторным мотором. Иногда, правда, испаритель не применяется.

Работа мотора

Чтобы лучше понять принцип работы, нужно в деталях разобрать, из чего состоит двигатель автомобиля.

Корпусом является блок цилиндров. Внутри него находятся каналы, охлаждающие и смазывающие мотор.

Поршень — это не что иное, как пустотелый металлический стакан, наверху которого находятся канавки колец.

Поршневые кольца, расположенные внизу, маслосъемные, а наверху — компрессионные. Последние обеспечивают хорошее сжатие и компрессию воздушно-топливной смеси. Их применяют как для достижения герметичности камеры сгорания, так и в качестве уплотнителей для предотвращения попадания туда масла.

Кривошипно-шатунный механизм ответственен за возвратно-поступательную энергию движения поршней на коленчатый вал.

Итак, понимая из чего состоит автомобиль, в частности, его двигатель, разберемся в принципе работы. Топливо сперва попадает в камеру сгорания, перемешивается там с воздухом, свеча зажигания (в бензиновом и газовом вариантах) выдает искру, воспламеняя смесь, или же смесь воспламеняется сама (в дизельном варианте) под действием давления и температуры. Сформированные газы заставляют поршень двинуться вниз, передавая движение коленчатому валу, из-за чего он начинает вращать трансмиссию, где движение передается колесам передней, задней оси или обеим сразу, в зависимости от привода. Немного позже коснемся и того, из чего состоит колесо автомобиля. Но обо всем по порядку.

Трансмиссия

Выше мы выяснили из чего состоит автомобиль, и знаем, что в шасси входит трансмиссия, ходовая и механизм управления.

В трансмиссии выделяются следующие элементы:

- коробка передач;

- сцепление;

- главная и карданная передачи;

- дифференциал;

- приводные валы.

Работа частей трансмиссии

Сцепление служит для того чтобы разъединять коробку передач (КП) от двигателя, затем их плавно соединять при переключении передач и при трогании с места.

КП меняет крутящий момент, передаваемый от коленчатого вала к карданному. Блок КП отключает соединение мотора с карданной передачей настолько, насколько это необходимо для движения автомобиля задним ходом.

Главной функцией карданной передачи является передача крутящего момента от КП к главной передаче под разным углом.

Основной функцией главной передачи является передача крутящего момента под углом в девяносто градусов от карданного вала через дифференциал к приводным валам основных колес.

Дифференциал вращает ведущие колеса с различной частотой при поворотах и неровной поверхности.

Ходовая часть

Ходовая часть автомобиля состоит из рамы, передней и задней оси, соединяющимися с рамой через подвеску. В большинстве современных легковых автомобилей рамой служит несущий кузов. Элементы, из чего состоит подвеска автомобиля, следующие:

- рессоры;

- пружины цилиндра;

- амортизаторы;

- пневматические баллоны.

Механизмы управления

Эти устройства состоят из рулевого управления, которое связано с передними колесами рулевым приводом и тормозами. В большинстве современных авто применяются бортовые компьютеры, сами контролирующие управление в ряде случаев, и даже вносящие нужные изменения.

Здесь же отметим такую важную часть, как то, из чего состоит колесо автомобиля. Без него машина бы просто не состоялась. Это поистине одно из самых великих изобретений состоит здесь из двух составляющих: шины из резины, которая бывает камерной и бескамерной, и диска из металла.

Кузов

В большинстве автомобилей сегодня кузов является несущим, который состоит из отдельных элементов, соединенных сваркой. Кузова сегодня очень разнообразны. Основным считается закрытый тип, имеющий один, два, три, а иногда даже четыре ряда сидений. Может сниматься часть или даже полностью крыша. Она при этом бывает жесткой или мягкой.

Если крыша снимается посередине, то это кузов тарга.

Полностью снимаемый мягкий верх получается в кабриолете.

Если же он не мягкий, а жесткий, то это кабриолет хардтоп.

На универсале, похожем на седан, наблюдается некоторая пристройка над багажным отсеком, что и является отличительным признаком.

А фургон получится уже из универсала в случае, если задние двери и окна заделать.

При грузовой платформе за кабиной водителя кузов называется пикапом.

Купе — это двухдверный закрытый кузов.

Такой же, но с мягким верхом получил название родстер.

Грузопассажирский кузов с задней дверью сзади называется комби.

Лимузин — закрытый тип с жесткой перегородкой за передними сидениями.

Из статьи мы выяснили из чего состоит автомобиль. Важна исправная работа всех составляющих, а она лучше понимается и чувствуется, когда есть соответствующие знания.

Занимательное материаловедение: из чего можно сделать автомобиль

Инженеры крупных автомобильных компаний активно внедряют и используют экологичные материалы, причем применение некоторых из них весьма неожиданно. Ну а мы решили вспомнить, что необычного применяли при выпуске автомобилей ранее.Основным материалом для производства автомобиля является сталь. Действительно, ведь стали обладают достаточной конструкционной прочностью, небольшой ценой, а также могут использоваться в разных технологических процессах: они легко штампуются или свариваются. Но у сталей есть и недостатки. Главный из них – низкая стойкость к коррозии, что вынуждает конструкторов применять для защиты кузова специальные защитные покрытия. Кроме того, стальная деталь имеет большую массу. Поэтому в конструкции автомобилей нашли широкое применение алюминиевые сплавы, пластмассы и композитные материалы.

Это обусловлено стремлением снизить уязвимость кузовов автомобилей к коррозии, а также уменьшить общую массу автомобиля, что благоприятно влияет на экономичность и управляемость. Тем не менее листовые стали не сдают свои позиции, так как стоимость алюминиевых, а уж тем более композитных материалов гораздо выше. На крупных автомобильных заводах за сутки может перерабатываться свыше 1 000 тонн листовых сталей, которые идут на изготовление широкого ассортимента автомобильных деталей. Но давайте взглянем на другие материалы, которые могли бы заменить сталь в производстве автомобилей.

Дерево

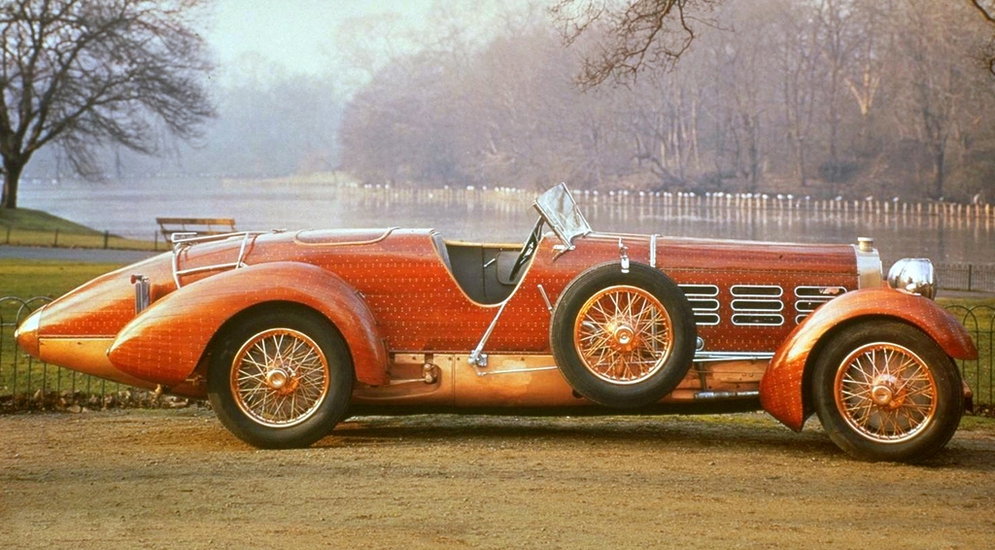

Начать наш обзор справедливо с дерева. Этот материал стоял у истоков автомобилестроения и до массового применения стали широко использовался в автомобилях. Деревянные доски или просто фанера часто шли на применение в кузовах легковых автомобилей,

грузовиков, автобусов и прочих утилитарных конструкциях.Отдельно стоит сказать о роскошных автомобилях – богатые владельцы обращались к кузовным ателье, в которых творили поистине произведения искусства. Панели кузовов выполнялись из лакированного дерева ценных пород, а салон обшивался дорогим сафьяном или шелком.

Особняком здесь стоит уникальная Hispano-Suiza Н6С, построенная в 1924 году гонщиком Андре Дюбоннэ. Ее двигатель с несколькими карбюраторами рабочим объемом почти в 8 литров развивал 200 л.с., но для настоящего гоночного автомобиля был нужен легкий кузов. Дефицитных в те годы легких сплавов магния или алюминия Дюбоннэ не достал, а потому обратился в авиастроительную компанию Nieport с просьбой постройки легкого кузова.

Машина, впоследствии ставшая известной под именем Tulipwood, имела набранный из 20-миллиметровых шпангоутов каркас, на который с помощью медных заклепок крепились планки разных длины и ширины, изготовленные, вопреки имени, из древесины красного дерева махагони, в то время как древесина тюльпанного дерева очень плохо гнется и склонна к раскалыванию, что не позволяет применять ее в строительстве кузовов.

После установки всех деталей машину покрыли несколькими слоями лака и отполировали. Вся нижняя часть рамы для улучшения обтекаемости и защиты от ударов была закрыта алюминиевым кожухом. Сзади для лучшей развесовки разместили 175-литровый бензобак.

Андре Дюбоннэ поучаствовал на своей «деревяшке» в одной гонке – Тарга Флорио, где финишировал в итоге седьмым. После гонки он оставил автомобиль для повседневных поездок, а позднее тот попал в Америку и сохранился до наших дней в одном из калифорнийских автомобильных музеев.

Во время Второй мировой войны вся сталь уходила на нужды фронта, и большинство автомобилей стало оснащаться простыми деревянными кузовами типа фаэтон или универсал. Серийное производство автомобилей с деревянными кузовами продолжалось и после войны, особенно массово это явление получило развитие в Америке. И если в Европе и СССР к 50-м годам парк автомобилей имел стальные кузова, то американские автомобилисты не могли избавиться от привычки ездить на деревянной машине. Панели кузовов кабриолетов выполняли из красного дерева и лакировали, но в 60-е годы от деревянного кузова, который имел свойство рассыхаться, был пожароопасен и попросту небезопасен, стали отказываться. А впоследствии вплоть до 80-х годов на многих американских универсалах и джипах имелась виниловая графика с отделкой «под дерево».

Такие машины особенно популярны благодаря американским фильмам 80-90-х годов, где граждане Штатов путешествовали по стране на универсалах. Сейчас ясеневые рамы используют для своих машин англичане из фирмы Morgan, да в одном из поколений Корвета использовали древесину бальсы в днище, но полноценного автомобиля, выполненного целиком из дерева, современная промышленность уже не выпускает.

Splinter

В 2007 году американский энтузиаст Джо Хармон представил на тюнинг-шоу в Эссене среднемоторный суперкар Splinter, к постройке которого он приступил еще будучи студентом. На постройку суперкара ушло пять лет, причем все строилось своими силами и средствами. Кузов среднемоторной «Щепки» создан из древесины вишни и бальсы, а за спиной водителя разместился семилитровый двигатель V8 от Chevrolet Corvette, развивающий свыше 700 л.с. Из металла также сделаны и коробка передач, усилители кузова, амортизаторы, рычаги задней подвески и тормоза. А вот передняя подвеска получила деревянные (!) рычаги, а металлического в колесах – только алюминиевые ступицы и обода. В результате масса двухместного автомобиля достигла 1 360 кг, а по заявлениям авторов максимальная скорость Splinter в теории может достигать 380 км/ч, однако испытания не проводились. Впрочем, для автора этого достаточно: машину он расценивает как воплощение своей детской мечты и даже не помышляет хотя бы о мелкосерийном производстве.

Бамбук

Отдельно расскажем о единственном концепт-каре, который применил в своей конструкции… бамбук. Автомобиль, получивший название Ford MA, был показан на выставке Индустриального дизайна в 2003 году. Имя было выбрано как заключение идей, заложенных в азиатской философии «пространство между» применительно к автомобилю, выражаемое в том, что Ford MA является средоточием между эмоциями, искусством и наукой. Разработанный на компьютере родстер, выдержанный в минималистичном стиле, использует в своей конструкции бамбук, алюминий и углепластик, а задние колеса приводит в движение электромотор, но создателями допускается и установка небольшого бензинового моторчика. Родстер ориентирован на молодых людей, которые хотят найти свежие интерпретации автомобилей. Кстати, в машине нет сварных швов: все элементы соединены между собой с помощью 364 титановых болтов, а это означает, что такие родстеры можно легко собирать дома как конструктор из почти 500 деталей.

Кожа

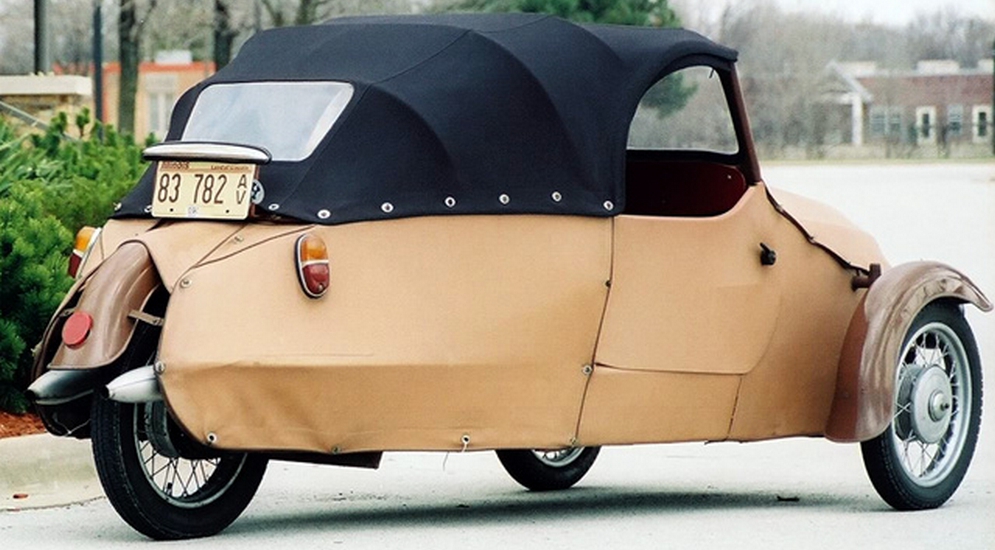

В разоренной послевоенной Европе начали возникать сложности c поиском замены дефицитной стали, которой с трудом хватало на грузовики и автобусы. Поэтому широкое распространение у автомобильных производителей получили простенькие и дешевые мотоколяски наподобие BMW Isetta и Messerschmitt Kabinroller, которые имели три колеса, двухтактный мотор и крошечные размеры. Впрочем, покупатели не жаловались – машина стоила совсем немного, а уж благодаря Изетте мы вообще сейчас знаем марку BMW.

В таких условиях чехи Франтишек и Моймир Странские реализовали свою собственную идею бюджетного трехколесного автомобиля для народа. Первый прототип был создан братьями в 1943 году, получил имя Oskar (акроним от чешского «osa kara» – буквально «тележка на оси») и имел трубчатую раму, обшитую алюминиевыми листами. Спереди у машины было два колеса, соединенных с помощью рулевой рейки, а на одно заднее приходился цепной привод от мотоциклетного мотора.

В серийное производство автомобиль был запущен в 1950 году и получил имя Velorex. Алюминиевые листы были в те годы стратегическим сырьем, и братьям пришлось срочно искать замену. Сталь не подходила: снабженный 250-кубовым двигателем от Явы Velorex 16/250 был очень ограничен в динамике, а стальной кузов сильно увеличивал массу машины, поэтому на раму натянули практичный и непромокаемый дерматин.

В разные годы 80 рабочих фабрики братьев Странских собирали до 400 автомобилей в год, а производство завершилось к 1973 году. Большинство Велорексов уходило в органы соцобеспечения, где полученные машины передавались людям с ограниченными возможностями. Переделанные в легкие грузовички, автомобили широко использовались как технологический транспорт на крупных промышленных предприятиях, а некоторое количество продавалось и в широком доступе. Благодаря своей простоте и неприхотливости машина пользовалась популярностью в сельской местности, ее охотно покупали агрономы и сельские врачи.

Velorex постоянно модернизировался, машина получала все более мощные двигатели. Например, выпускались модели с 175-, 250- и 350-кубовыми двигателями от Явы, а позднее появился динамостартер и гидропривод сцепления, облегчивший жизнь владельцев машины. Интересный факт: заднего хода как такового у Велорекса не существовало – чтобы поехать назад, нужно было остановить двигатель и запустить его так, чтобы коленчатый вал вращался в обратном направлении.

В современном автомире кожа, как видно, не слишком часто встречается на кузовах автомобилей: сейчас кузовные панели затягивают в нее только тюнинг-ателье по заказу своих клиентов.

Ткань

Но не кожей единой пользовались автомобильные конструкторы. Например, в середине 80-х годов в Белорусской академии художественных искусств была создана примитивная мотоколяска, в основу которой легла трубчатая рама, на которую натянули… ткань.

Вообще, ткань как таковая имеет место в конструкции кузовов и по сей день: стоит вспомнить любой автомобиль-кабриолет с мягким складным матерчатым верхом. Но то только верх, а другое – весь кузов. И из нее делали не только мотоколяски, а вполне себе крупные автомобили. Чего только стоит построенный безымянным механиком фирмы Chris-Craft Motor Boats из Сан-Франциско в 1937 году американский автомобиль-кемпер Himsl Zeppelin Roadliner. В качестве основы использовали лонжеронную раму от универсала Plymouth (история умалчивает, какого именно), куда прикрепили отдельный трубчатый каркас, обтянутый авиационной тканью – перкалью. Этот материал, хоть и достаточно прочный, все-таки потребовал металлических бамперов и рам-усилителей вокруг окон.

В салоне установили два дивана-кровати, столик и даже газовую плиту. После постройки автомобиль долгое время находился у местного врача, успешно пережил войну, и в 1968 году в окрестностях города Конкорд в штате Калифорния на машину наткнулись двое друзей-реставраторов – Арт Химсл и Эд Грин. Она была приведена в чувства и долгие годы служила друзьям передвижным офисом.

В 1999 году Химсл и Грин провели комплексную реставрацию машины. Древний карбюраторный двигатель Плимута отправили на свалку, а его место занял более мощный V8 от современного Chevrolet Camaro, тканевую обшивку заменили на поливолокно, которое применяют при строительстве легких самолетов, перешили салон и в довершение всего установили пневмоподвеску.

Говоря о тканевых автомобилях, нельзя не вспомнить о современном концепте родстера BMW, получившем имя GINA. По словам главного дизайнера проекта Криса Бэнгла – человека, создавшего современный стиль автомобилей баварской марки, – имя GINA – это аббревиатура от «Geometry and Functions In «N» Adaptions», то есть «возможность многочисленного изменения форм кузова».

При создании автомобиля разработчики задали несколько вопросов. Почему кузова автомобилей делаются обязательно из пластика или металлов? Может ли владелец настроить все в своей машине так, как хочется именно ему? Ответом на эти вопросы стала… натянутая на каркас кузова эластичная ткань, разработанная в американском подразделении BMW. Сам каркас представляет собой множество металлических трубок, которые могут перемещаться с помощью гидравлических приводов. Так, владелец может одним нажатием клавиши открывать/закрывать фары и щель на капоте для обозрения мотора и менять форму ребер на боковинах, а в салоне – настраивать подголовники или менять комбинацию приборов.

Конечно, перспектив серийного выпуска похожих на Джину автомобилей в ближайшем будущем нет, но конструкторы считают, что у таких тканевых кузовов большое будущее. По словам все того же Бэнгла, ткань может дать разработчикам меньшее количество ограничений в дизайне, позволяет придать кузову аэродинамически правильную форму и защитить внутренние узлы кузова, а возможно, и перевернуть представления о конструкции автомобиля. Ведь легким движением руки будущий покупатель сможет изменить форму кузовных деталей на ту, что больше всего подходит его запросам.

Конопля

Вообще ткани всегда интересовали конструкторов с точки зрения выпуска композитных материалов – ведь они легче и не поддаются коррозии, а их производство дешевле. В качестве основы использовались натуральные тканевые волокна, несколько слоев которых пропитывались эпоксидной смолой.

Первым в мире автомобилем с кузовом из композитов стал Soybean Car («Соевый автомобиль»), сконструированный как эксперимент компанией Ford и представленный в августе 1941 года. Также он известен под именем «Hemp body car» («Автомобиль с кузовом из конопли»). В качестве основы для машины использовали рамное шасси и силовой агрегат от седана Ford V8, а внешние панели выполнили из пластика, в котором наполнителями стали конопляное волокно и соевые бобы. Всего панелей было 14, и все они крепились к раме с помощью болтов, это позволило удержать массу машины на уровне 850 кг, что примерно на 35 процентов меньше, чем у прототипа. V-образную карбюраторную «восьмерку» перевели на питание биоэтанолом, полученным из всё той же конопли. Работы по автомобилю закончились после вступления США во Вторую мировую, а впоследствии автомобиль был уничтожен.

Натуральные волокна в качестве наполнителя будоражили умы конструкторов машин еще долгое время. Например, известный немецкий автомобиль Trabant имел кузов из композитного материала «дуропласт». Здесь наполнителем являлись отходы советского хлопкового производства – очёсы, которые заливались все той же эпоксидной смолой. Шутники советовали владельцам «Траби» остерегаться коз, свиней и гусениц, в ожидании того, что их «хлопковый пластик» мог быть попросту съеден. Тем не менее такой материал не гнил и обеспечивал небольшую массу машинке, снабженной двухтактным моторчиком в 25 л.с.

Но и это не было концом. В 2000 году компания Toyota представила концептуальный автомобиль Toyota ES3 – компактный городской автомобиль с алюминиевым кузовом, внешние панели которого выполнены из специального полимера TSOP (Toyota Super Olefin Polymer). Этот материал использует в качестве сырья лен, бамбук и даже… картофель и легко поддается переработке. Широкого распространения он так и не получил – наверняка из-за нежелания владельцев иметь машины из переработанной картошки.

Пластиковые бутылки

Впрочем, многие концерны искали способы применения новых композитных материалов в конструкции автомобилей, и сейчас создаются композиты, которые вполне могут частично заменить сталь на конвейере. Но все эти материалы создаются химиками и технологами специально, и их разработка влетает в копеечку. А вот специалисты концерна Chrysler еще в середине 90-х годов прошлого века придумали использовать в автомобильном производстве композитный материал, в основе которого – полиэтилентерефталат, из которого делают пластиковые бутылки.

Панели из полиэтилена обеспечивали кузову подходящую жесткость, при этом само производство материала – недорогое дело: он легко поддается формованию, и его даже не надо красить – пигмент необходимого цвета добавляется при производстве. Кроме того, по окончании срока службы кузов можно легко переработать.

Отрабатывать технологию крайслеровцы решили на крошечном хэтчбеке CCV, который был представлен на конкурсе концептуальных «народных» автомобилей для Китая (отсюда и аббревиатура CCV – China Concept Vehicle). Машина, чем-то похожая на Citroen 2CV, имела лонжеронную стальную раму, на которую навешивались панели из полиэтилена. В итоге китайцы отдали первое место одному из своих многочисленных брендов, а в Крайслере продолжили исследования.

В результате в 1998 году родился концептуальный родстер Plymouth Pronto, который имел легкую пространственную раму с прикрепленными к ней панелями из «бутылочного» пластика, но посетители и журналисты, узнав о материале, почти сразу высказывались о подобной затее негативно, и в итоге совет директоров отказался продлевать финансирование проекта, сославшись на его бесперспективность. Впрочем, в наши дни при изготовлении обивки сидений и отделки потолка новых пикапов Ford F-150 применяется волокно REPREVE, для изготовления которого используются переработанные пластиковые бутылки.

Фарфор

Этот хрупкий и легко бьющийся материал чаще встречается у нас на кухне, чем на кузовах автомобилей. Впрочем, сказав «автомобилей», мы погорячились. Компания Bugatti при содействии Королевской мануфактуры фарфора в Берлине (Konigliche Porzellan-Manufaktur) в 2011 году представила уникальную версию родстера Veyron Grand Sport под названием «L’Or Blanc» («Белое золото»). Построенный в единственном экземпляре автомобиль стоимостью 1 650 000 евро получил уникальную двухцветную окраску кузова с нанесенным фарфоровым орнаментом. Помимо него, фарфоровыми стали крышка бензобака и колпачки колесных дисков, а в салоне появились вставки на панели приборов и передней панели и небольшой фарфоровый ящик из того же материала. Каждую деталь, вплоть до колпачков, украшает слон, стоящий на задних лапах, – символ автомобилей Этторе Бугатти, который венчал решетку радиатора довоенных автомобилей. Кстати, еще одну статуэтку слона из фарфора высотой 30 сантиметров счастливый обладатель суперкара получил бесплатно, а вот коллекционерам редких вещей придется выложить почти 30 000 евро.

В наши дни производители всё больше задумываются о применении экологически чистых биоразлагаемых материалов в машинах. Не забыто и сырье, прошедшее переработку, что позволяет экономить, например, на алюминии и стали. Кроме того, стальные детали понемногу замещаются более дешевым пластиком, который легко заменить при повреждении, к тому же он легче и не ржавеет. Ну а большинство суперкаров, выпускающихся в наши дни, имеет кузова с применением высокопрочных композитных материалов, например, углепластика или кевлара.

Читайте также:

Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов, пластика и прочих материалов, которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида. В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ

Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

1. Изготовление кузова автомобиля из стали. Преимущества и недостатки

Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения. Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

В процессе создания кузовов из стали, задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности. Задача технологов заключается в правильном подборе состава стали, его сочетание с другими сплавами и компонентами, чтобы материал был хорошо штампуем. Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса. Первоначально происходит изготовление, а затем прокатка стальных листов, которые обладают разной толщиной. После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

Положительные стороны стали при производстве автомобильных кузовов:

— низкая стоимость материала в сравнении с другим сырьем;

— четко отработанная технология изготовления и утилизации материала;

— оптимальная ремонтопригодность готового кузова.

Отрицительные стороны стали при производстве автомобильных кузовов:

— высокая масса материала и готового кузова;

— в обязательном порядке рекомендуется антикоррозионная обработка для защиты от коррозии и ржавчины;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова.

Что касается негативных сторон при производстве кузова из стали, то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей, а также процесса штамповки, данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается. Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

2. Изготовление кузова автомобиля из алюминия. Преимущества и недостатки

Что касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей.

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машино-комплекты.

Положительные стороны алюминия при производстве автомобильных кузовов:

— появляется возможность производства кузовных элементов любой формы и сложности;

— масса готового алюминиевого кузова значительно легче стального, при равной прочности;

— материал легко подвергается обработке, процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине;

— низкая стоимость технологических процессов при производстве.

Отрицительные стороны алюминия при производстве автомобильных кузовов:

— высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей;

— необходимость наличия специального высокоточного оборудования;

— намного дороже стали, в связи с высокими энергозатратами.

Алюминий обладает средней пластичностью и устойчивостью к разного рода деформациям. Такой материал не рекомендуется подвергать удлинению, в связи с тонкой номинальной толщиной. Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль. Для сравнения, прочность стандартной стали составляет около 240-250 МегаПаскаль, а высокопрочной в районе 500-600 МегаПаскаль.

3. Изготовление кузова автомобиля из стеклопластика и пластмассы. Преимущества и недостатки

Что касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликрбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов, что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений, накладки противоударного типа и прочие компоненты. Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова, как капоты, крылья, двери и крышки багажников.

Положительные стороны стеклопластика при производстве автомобильных кузовов:

— имея высокую прочность, деталь имеет небольшой вес;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами;

— простота изготовления элементов, которые имеют сложную форму;

— имеется возможность производства деталей крупных размеров.

Отрицательные стороны стеклопластика при производстве автомобильных кузовов:

— сравнительно высокая цена на наполнители;

— высокие требования к точности форм, разметке и готовой детали;

— производство деталей осуществляется продолжительное время;

— высокая сложность в ремонте при повреждении деталей.

Справочно заметим, что довольно часто такие материалы, как поливинилхлориды используются для производства фасонных деталей, например рукояток, панелей приборов и прочие элементы. Зачастую поливинилхлориды применяют совместно с обивочными материалами, на примере разных тканей. Что касается полипропилена, то из него часто изготавливают корпуса фар, рулевые колонки, воздуховоды и прочие элементы. ABS-пластик используют для облицовки деталей, как интерьера, так и экстерьера автомобиля.

Видео обзор: «Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве»

В заключении отметим, что автомобильная промышленность сегодня не стоит месте и старается развиваться лицом к покупателю, который хочет динамичную, экономичную, надежную, безопасную и при этом недорогую машину. Все это ведет автомобилестроение к тому, что в производстве транспортных средств применяются новые технологии и материалы, которые отвечают современным требованиям, а также стандартам.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

из каких частей состоит ходовая часть, двигатель, подвеска и другие

Устройство современного автомобиля

Автомобильная промышленность не стоит на месте, и все время совершенствуется, в связи с этим происходит постоянная смена составляющих автотранспорта, тем не менее базовые узлы и агрегаты остаются неизменными:

- Двигатель внутреннего сгорания;

- Трансмиссия;

- Кузов;

- Салон с различными функциями и опциями.

Двигатель внутреннего сгорания

Двигатели разделяют на несколько видов, это разделение производится по виду топлива используемого при работе. Двигатели бывают дизельные, бензиновые, газовые и комбинированные. Состав всех двигателей практически одинаковый, он состоит из следующих узлов:

- Блока цилиндров.

- Головки блока цилиндров, в которую входят распределительный вал и клапана.

- Кривошипно-шатунного механизма, в который входят коленчатый вал, поршень и шатун.

- Система охлаждения, включающая в себя водяной насос, радиатор, вентилятор, датчик температуры, расширительный бачок, термостат и патрубки системы.

- Система смазки, состоящая из масляного насоса, масляного заборника, фильтрующего элемента и датчика аварийного давления, датчик уровня масла.

- Система питания частично относится к двигателю, состоит из топливного насоса, топливных форсунок или карбюратора, дроссельного узла.

- Электронное управление, включает в себя блок управления двигателем и разнообразный комплект датчиков, отвечающих за работу двигателя внутреннего сгорания.

Принцип работы превратить тепловую энергию в механическую энергию. Топливовоздушная смесь попадает в камеру сгорания через впускной клапан, путем разряжения, созданного поршнем в цилиндр. Затем происходит сжатие смеси за счет движения поршня вверх при закрытых клапанов.

В момент критического сжатия подается искра, которая воспламеняет смесь и заставляет поршень двигаться вниз, затем происходит открытие выпускного клапана и выхлопные газы попадают в выпускной коллектор. Работа дизельного двигателя немного отличается, там воспламенения происходит при сильном сжатии без подачи искры.

Также в последнее время все чаще встречаются гибридные двигатели и электрические двигатели. В гибридном исполнении используется двигатель внутреннего сгорания для вращения генератора, а колеса приводятся в движение электромотором. Основным отличием является наличие аккумуляторных батарей. Электромобили приводятся в движение электромотором, а энергия поступает от аккумуляторов.

Трансмиссия

Трансмиссия также имеет несколько вариантов исполнения в зависимости от привода автомашины.

В состав трансмиссии авто с передним приводом входит коробка перемены передач и привода с шарнирами равных угловых скоростей.

Коробка передач тоже имеет варианты исполнения такие, как:

- Автоматическая;

- Вариатор;

- Механическая;

- Робот.

В состав трансмиссии заднеприводной машины дополнительно включены карданная передача и задний мост или редуктор. В мосту реализация передачи крутящего момента организована полуосями, а в редукторных версиях, также шарнирами равных угловых скоростей.

Трансмиссия полноприводного автомобиля также имеет варианты исполнения:

- Коробка перемены передач, карданные передачи, раздаточная коробка передач и передний и задний мосты автомобиля.

- Коробка перемены передач, карданные передачи, угловой редуктор, редуктор задней оси, и шарниры равных угловых скоростей.

Надо отметить, что также встречаются смешанные варианты реализации полного привода.

Трансмиссия обеспечивает передачу крутящего момента от двигателя внутреннего сгорания к колесам автомобиля.

Кузов автомобиля

Имеет множество вариаций:

- Седан;

- Купе;

- Универсал;

- Хэтчбек;

- Лифтбек;

- Кабриолет;

И еще множество различных вариаций без учета коммерческого транспорта. Кузов авто играет одну из самых важных ролей в безопасности водителя и пассажиров, а также важной составляющей кузова являются, его аэродинамические свойства, что позволяет уменьшить расход топлива и увеличить скоростные показатели. В состав кузова входят такие детали, как: двери, крышка багажника, капот, бампера, стекла, уплотнители, основа кузова с боковыми панелями, крыльями и крышей.

Салон автомобиля или зона комфорта

Салон современного автомобиля обладает высоким уровнем комфорта, за счет множества систем автомобиля. Устройство кондиционирования обеспечивает создание комфортного микроклимата в салоне автомобиля в независимости от погоды на улице. На некоторых моделях автотранспорта установлен многозонный климат контроль, который организовывает микроклимат для каждого отдельного пассажира.

Сиденья автомобиля стало иметь множество регулировок, так что любой водитель или пассажир может настроить сиденья под себя для комфортной посадки. А также в сиденьях имеются функции подогрева, охлаждения и даже массажа. Многие автомобили на данный момент оборудуются датчиками света и дождя, что, несомненно, создает комфорт водителю.

И не стоит забывать о вспомогательных системах: парковочный радар, обзорные камеры по периметру автомобиля, помощник при парковке. Мультимедийные устройства позволяют не только прослушивать аудио-файлы, но и также просматривать видео и имеют выход в интернет, во многих системах установлен bluetooth, что позволяет производить общение по телефону с помощью мультимедиа, не отвлекаясь от управления транспортным средством.

Электронные системы автомобиля

Современные автомобили полностью окутаны электроникой начиная от блока управления двигателем, заканчивая датчиками давления в колесах. Управления двигателем и другими функциями осуществляется программным способом по средствам ЭБУ (электронного блока управления).

Управления тормозной системой производится по средствам датчиков и блока управления ABS. А также по средствам электроники производится управление антипробуксовочной функцией. На современном автомобиле практически 90% элементов имеют связь с электроникой.

Подвеска автомобиля

Задняя подвеска автомобиля разделяется на зависимую подвеску и независимую. Зависимая подвеска реализована балкой, амортизаторами, пружинами. Встречаются варианты рессор вместо пружин или пневмобалонов. Независимая подвеска состоит из полурамника с рычагами, такая подвеска более мягкая и комфортная в отличие от зависимой подвески.

Передняя подвеска также имеет рычаги, поворотные кулаки, стабилизатора, амортизаторы и пружины или варианты. На внедорожниках можно встретить торсионную подвеску. Отличие такой подвески в использовании торсиона вместо пружин.

Рулевое управление

Рулевое управление состоит из реечного механизма, соединенного с рулевым колесом по средствам рулевых карданных передач, усилителя руля (гидропривод или электропривод). Гидроусилитель работает за счет гидравлического масла, нагнетаемого насосом в рулевую рейку, электроусилитель организован электромотором, установленным непосредственно на рулевом механизме.

Тормозная система

Эти системы различают по принципу работы гидравлическая и воздушная тормозные системы. Воздушная система в большинстве случаев реализована на грузовых транспортных средствах и работает за счет давления воздуха, накачиваемого в баллоны компрессором.

Гидравлическая тормозная система состоит из главного тормозного цилиндра с вакуумным усилителем, рабочих тормозных цилиндров, тормозных дисков или барабанов, тормозных колодок, стояночной тормозной системы. Работа данной системы заключается в передачи порции тормозной жидкости к рабочим тормозным цилиндрам, в результате происходит воздействие на тормозные колодки, которые останавливают диск, а соответственно и транспортное средство.

Это лишь основные системы автомобиля и не стоит забывать, что любой вид транспорта является технически сложной конструкцией, состоящей из множества систем, взаимодействующих между собой.

Из чего делают кузова автомобилей

К кузову современной машины предъявляется множество требований. Он должен быть красивым, универсальным, прочным, эргономичным, недорогим, безопасным… Чтобы выполнить все эти подчас противоречивые условия, автопроизводителям помимо всего прочего приходится принимать во внимание особенности различных материалов.

Стальной кузов

Сейчас кузова автомобилей в основном делают из стали. В зависимости от химического состава она может значительно менять свои свойства. Даже обычная листовая сталь достаточно прочна и при этом весьма пластична. Что и требуется для изготовления внешних штампованных панелей кузова, которые у современных машин подчас весьма сложной формы.

Нередко в несущих конструкциях автомобилей применяется высокопрочная сталь. Как правило, из нее выполняют наиболее, скажем так, ответственные части корпуса, которые принимают на себя нагрузки от двигателя, трансмиссии, ходовой части, а также энергию удара в случае аварии. Высокопрочные стали позволяют без ущерба для надежности сделать эти детали тоньше и легче. Неудивительно, что у некоторых моделей (в частности, у последнего поколения «Мазда 6») на такую сталь приходится до 50% всей массы кузова.

Технология производства стальных кузовов проста и давно отлажена. К тому же их части легко соединяются, например, различными способами сварки. К тому же сталь стоит дешевле других материалов. Поэтому сделанный из нее кузов получается недорогим в изготовлении, да и в эксплуатации тоже. Ведь в случае повреждения стальные детали легко ремонтируются. Наконец, когда автомобиль отслужит свое, такой кузов нетрудно утилизировать. Однако есть у стали и недостатки – она достаточно тяжелая и неважно сопротивляется ржавчине. Поэтому автопроизводители экспериментируют с альтернативными кузовными материалами.

Алюминиевый кузов

«Крылатый» металл находит все большее применение в изготовлении кузовов (обычно в виде сплава с примесями других элементов). Алюминий существенно легче стали. Полностью сделанный из него кузов весит в среднем в два раза меньше стандартного стального, отнюдь не уступая ему в жесткости и прочности. Помимо этого, алюминий намного долговечнее — ржавчина ему фактически не страшна.

Однако данный материал стоит дороже и для сварки деталей из него нужно спецоборудование. Фактически для изготовления алюминиевых кузовов надо менять всю технологию их сборки, а для обслуживания и ремонта — модернизировать сервисные станции. Вдобавок алюминий сильнее пропускает шум и вибрацию, поэтому звукоизоляцию салона автомобиля приходится дополнительно усиливать. Из-за всего этого цена автомобиля значительно увеличивается. Поэтому производить автомобили с полностью алюминиевым кузовом могут позволить себе лишь немногие производители престижных моделей (характерный пример — представительский седан «А8» от компании «Audi»).

Однако многие фирмы нашли золотую середину: они делают машины, у которых из «крылатого» металла изготовлены лишь отдельные элементы кузова, к примеру, капот или крылья. Эти детали производят отдельно и монтируют на стальной каркас. Порой к нему присоединяют крупные части вроде целого передка, целиком выполненного из алюминия (в частности, так поступили создатели BMW 5-й серии Е60). Правда, при этом приходится обрабатыватъ панели специальным составом, который предотвращает коррозию на стыке алюминиевых и стальных деталей.

Пластиковый кузов

Во второй половине ХХ века этот материал считался очень перспективным. Детали из него получались даже легче алюминиевых, что сулило значительное снижение массы кузова. Кроме того, пластику легко придать любую, самую вычурную форму, и вдобавок он не требует лакокрасочного покрытия, поскольку при помощи специальных добавок в его состав можно получить материал практически тобою колера. Наконец, пластик вообще не подвержен коррозии, а значит, очень долговечен. Да и технология производства таких кузовов довольно проста.

Однако данные плюсы перечеркиваются несколькими минусами. На свойства пластика сильно воздействует температура воздуха -некоторые его виды при минусовой температуре становятся очень хрупкими, а в жару чрезмерно мягкими. Производство пластмасс неэкологично, а их переработка требует специальной технологии и оборудования.Также, данный материал не подходит для изготовления деталей, которые должны выдерживать высокие нагрузки. А в случае повреждения пластиковые панели, как правило, нужно менять – их ремонт дорог, а иногда вообще невозможен. Со временем технологам удалось решить некоторые из этих проблем, но лишь отчасти. Поэтому сейчас из пластика делают, главным образом, лишь навесные элементы кузова – бамперы, молдинги, реже – крылья.

Кузов из композитных материалов

Такие материалы имеют в своем составе два или более компонента, соединенных в одно целое. Например, многие композиты получают спеканием отдельных частиц, склеиванием слоев разных материалов или армированием одного элемента волокнами другого. В результате получившийся «гибрид» сочетает в себе наилучшие свойства входящих в него материалов. Характерный пример –стеклопластик. В нем роль «скелета» выполняет стекловолокно, в то время как эпоксидная смола придает детали необходимую форму.Изделия из композитов весьма долговечны, привлекательны внешне (частенько их даже не окрашивают), к тому же из них можно изготавливать крупные неразъемные модули.

Статья в тему: Как проверить кузов авто перед покупкой?

Однако, несмотря на невысокую стоимость стеклопластика, в современных автомобилях чаще используется еще более легкое, жесткое и прочное углеволокно. К примеру, основа многих суперкаров – это композитный монокок, воспринимающий все нагрузки. То есть кузов таких машин состоит, по сути, из одной главной детали, к которой крепятся все остальные элементы. Правда, углеволокно обходится достаточно дорого, и кузова из него очень трудоемки в производстве (часто они требуют ручного труда). Кроме того, поврежденные композитные детали иногда не подлежат восстановлению. Поэтому на «гражданских» моделях подобные кузова практически не применяются. Их можно встретить преимущественно на суперкарах вроде знаменитого «Ferrari Enzo», создатели которых борются с каждым лишним граммом веса машины и вдобавок должны обеспечить безопасность пилота в случае аварии на высоких скоростях.

В других моделях из углеволокна выполняются отдельные наиболее значимые панели кузова. Например, у «ВМW МЗ» из этого материала сделана крыша. С одной стороны, композит придает ей необходимую прочность и жесткость, а с другой – значительно облегчает кузов и понижает центр тяжести машины.

Оригинальный подход к созданию кузова также демонстрируют американские конструкторы. К примеру, «скелет» известного суперкара «Corvette» уже белое 50 лет состоит из металлической пространственной рамы с закрепленными на ней панелями из композитных материалов.

Автомобиль — Википедия

Benz Velo — один из первых автомобилей.

Benz Velo — один из первых автомобилей.  Cadillac модели 1959 года — один из символов автомобиля середины XX века.

Cadillac модели 1959 года — один из символов автомобиля середины XX века.

Автомоби́ль (от др.-греч. αὐτός — сам и лат. mobilis — подвижной, скорый), Самодвижущийся экипаж[1] — моторное дорожное и вне дорожное транспортное средство, используемое для перевозки людей или грузов.

Основное назначение автомобиля заключается в совершении транспортной работы[2]. Автомобильный транспорт в промышленно развитых странах занимает ведущее место по сравнению с другими видами транспорта по объёму перевозок пассажиров[3]. Современный автомобиль состоит из 15—20 тысяч деталей, из которых 150—300 являются наиболее важными и требующими наибольших затрат в эксплуатации[4]. Понятие включает легковой автомобиль, грузовой автомобиль, автобус, троллейбус, бронетранспортёр, но не включает сельскохозяйственный трактор и мотоцикл.

Механическое транспортное средство, используемое обычно для перевозки по дорогам людей или грузов или для буксировки по дорогам транспортных средств, используемых для перевозки людей или грузов. Этот термин охватывает троллейбусы, то есть нерельсовые транспортные средства, соединённые с электрическим проводом; он не охватывает такие транспортные средства, как сельскохозяйственные тракторы, использование которых для перевозки людей или грузов является лишь вспомогательной функцией.

— Ст. 1, Конвенция о дорожном движении (Вена, 8 ноября 1968 года)

Любое механическое самоходное транспортное средство, используемое обычно для перевозки по дорогам людей или грузов или для буксировки по дорогам транспортных средств, используемых для перевозки людей или грузов; этот термин не включает сельскохозяйственные тракторы.

— Ст. 1, Европейское соглашение, касающееся работы экипажей транспортных средств, производящих международные автомобильные перевозки (ЕСТР) Женева, 1 июля 1970 года

Легковой автомобиль BMW 315 Грузовой автомобиль (грузовик) — КрАЗ-256БНаземное транспортное средство, продвигаемое его собственными средствами, движущееся по крайней мере на четырёх колесах, не находящихся на одной линии, которые должны всегда быть в контакте с землей; управление должно быть обеспечено по крайней мере двумя из колёс, и движение — по крайней мере двумя из колес.

— Международный спортивный кодекс ФИА, ст. 13

- Легковой автомобиль — полной массой не более 3500 кг для перевозки пассажиров (от 1 до 8, не включая водителя) и багажа. Легковые автомобили выпускаются с закрытыми кузовами (седан, лимузин, купе, хетчбэк, универсал, фургон и микроавтобус) и с кузовами, верх которых убирается (кабриолет, родстер, ландо и фаэтон).

Toyota Hulix Surf. Вид снизу

Toyota Hulix Surf. Вид снизу - Грузовой автомобиль (грузовик) — автомобиль для перевозки грузов. На грузовых шасси выпускают также автомобили специализированного и специального назначения.

- Автомобиль особо большой грузоподъёмности — автомобиль, автопоезд или другое автотранспортное средство, нагрузки на ось которого превышают 120 кН (12 тонн силы), а габарит по ширине — более 2,5 м.

- Автомобиль повышенной проходимости — легковой или грузовой автомобиль с приводом более чем на одну ось (или с ведущей одной осью, но возможностью блокировки осевого дифференциала), приспособленный для передвижения вне дорог с твёрдым покрытием. Автомобили повышенной проходимости оснащают трансмиссиями с расширенным диапазоном передаточных чисел, а также шинами со специальным рисунком протектора, часто с централизованной регулировкой давления в шинах и прочими техническими особенностями.

- Вседорожник — автомобиль, приспособленный для передвижения по дорогам всех типов, в том числе без твёрдого покрытия (грунтовым и полевым). Вседорожники обычно характеризуются приводом на все колёса, повышенным клиренсом.

- Багги — лёгкий вседорожник. Обычно имеет открытую рамную конструкцию.

- Пикап — грузо-пассажирская модификация на базе легкового автомобиля или внедорожника с открытой платформой с задним откидным бортом. Грузоподъёмность от 150 до 4500 кг.

- Плавающий автомобиль (Машина-амфибия)

- Летающий автомобиль

- Спортивный автомобиль — автомобиль, имеющий высокие скоростные качества, повышенную мощность мотора и низкую посадку кузова.

- Гоночный автомобиль — автомобиль, созданный специально для спортивных соревнований.

- Рекордно-гоночный автомобиль — автомобиль, созданный специально для установления рекордов для автомобилей (обычно на специальной трассе, без конкурирующих автомобилей, исключительно по секундомеру).

- Автобус — автомобиль для перевозки более 8 пассажиров, не являющийся троллейбусом.

- Троллейбус — автомобиль, предназначенный для перевозки более 8 пассажиров, с питанием электроэнергией от внешнего контактного провода.

Контейнеровоз

КонтейнеровозПо типу двигателя:

Автомобили специального назначения (колёсные):

- гражданского назначения

- военного назначения

Автомобили специализированные (колёсные):

- гражданского назначения

Несмотря на большое разнообразие производимых автомобилей, в их устройстве всегда можно выделить три основных части: шасси (складывается из: трансмиссии, ходовой части и механизмов управления — рулевое управление и тормозная система), кузов (служит для размещения людей или грузов) и двигатель.

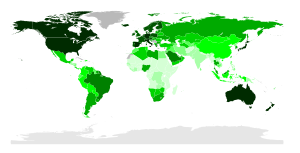

Плотность автомобилей на 1000 жителей

Плотность автомобилей на 1000 жителейПроизводитель автомобилей — автозавод, компания, фирма, занимающаяся разработкой, изготовлением или сборкой автомобилей. В начале XX века Oldsmobile совершил революцию в автомобильной промышленности, впервые применив конвейерную сборку и дав старт мировой массовой автомобилизации.

Крупнейшие компании-производители (на 2012 год)[5]:

- General Motors (США + Великобритания + Австралия + Германия) — 9,03 млн.

- Volkswagen Group (Германия + Франция + Италия + Испания + Великобритания) — 8,16 млн.

- Toyota (Япония) — 8 млн.

- Hyundai Motor (Южная Корея) — 6,59 млн шт.

- Ford (США) — 6,3 млн шт.

- Renault-Nissan (Япония + Франция + Южная Корея + Румыния + Россия) — 6,16 млн шт.

Многие десятилетия мировым лидером автомобильного производства были США. С 1980-х годов новым лидером стала Япония, с 2009 года — Китай, который с 2010 года производит также больше автомобилей, чем все страны Евросоюза вместе взятые, а с 2009 года является крупнейшим рынком в мире. СССР занимал 5-е место в мире по автомобилестроению в целом (в том числе 3-е по грузовикам и 1-е по автобусам), Россия входит в число 15 крупнейших автопроизводителей.

Benz Velo — первый серийный четырехколёсный автомобиль, выпускался с 1894 по 1901 год, было выпущено около 1200 машин

Benz Velo — первый серийный четырехколёсный автомобиль, выпускался с 1894 по 1901 год, было выпущено около 1200 машинПервые известные чертёжи автомобиля (с пружинным приводом) принадлежат Леонардо да Винчи (стр. 812R Codex Atlanticus), однако ни действующего экземпляра, ни сведений о его существовании до наших дней не дошло. В 2004 году эксперты Музея истории науки из Флоренции смогли восстановить по чертежам этот автомобиль, доказав тем самым правильность идеи Леонардо. В эпоху Возрождения и позже в ряде европейских стран «самодвижущиеся» тележки и экипажи с пружинным двигателем строились в единичных количествах для участия в маскарадах и парадах.

Ford Model T — автомобиль, выпускавшийся с 1908 по 1927 годы, был первым в мире автомобилем, выпускавшимся миллионными сериями, было выпущено чуть более 15 миллионов машин

Ford Model T — автомобиль, выпускавшийся с 1908 по 1927 годы, был первым в мире автомобилем, выпускавшимся миллионными сериями, было выпущено чуть более 15 миллионов машинВ 1769 году французский изобретатель Кюньо испытал первый образец машины с паровым двигателем[6], известный как «малая телега Кюньо», а в 1770 году — «большую телегу Кюньо». Сам изобретатель назвал её «Огненная телега» — она предназначалась для буксировки артиллерийских орудий.

«Тележку Кюньо» считают предшественницей не только автомобиля, но и паровоза, поскольку она приводилась в движение силой пара. В XIX веке дилижансы на паровой тяге и рутьеры (паровые тягачи, то есть безрельсовые паровозы) для обычных дорог строились в Англии, Франции и применялись в ряде европейских стран, включая Россию, однако они были тяжёлыми, прожорливыми и неудобными, поэтому широкого распространения не получили.

В 1791 году русским изобретателем Иваном Кулибиным была изготовлена «самокатная повозка».

Были отдельные случаи построения легковых автомобилей как предметов роскоши. Так, в историю вошёл La Marquise (официальное название — De Dion-Bouton et Trepardoux), построенный в 1884 году и работавший на паровой тяге.

Появление лёгкого, компактного и достаточно мощного двигателя внутреннего сгорания открыло широкие возможности для развития автомобиля. В 1885 году немецкий изобретатель Готтлиб Даймлер, а в 1886 году его соотечественник Карл Бенц изготовили и запатентовали первые самодвижущиеся экипажи с бензиновыми двигателями. В 1895 году Бенц изготовил первый автобус с ДВС. В 1896 году Даймлер изготовил первое такси и грузовик. В последнем десятилетии XIX века в Германии, Франции и Англии зародилась автомобильная промышленность.

В первой четверти XX века широкое распространение получили электромобили и автомобили с паровой машиной. В 1900 году примерно половина автомобилей в США была на паровом ходу, в 1910-х в Нью-Йорке в такси работало до 70 тыс. электромобилей.

В том же 1900 году Фердинанд Порше сконструировал электромобиль с четырьмя ведущими колёсами, в которых располагались приводящие их в движение электродвигатели. Через два года голландская фирма Spyker выпустила гоночный автомобиль с полным приводом, оснащённый межосевым дифференциалом[7].

Первый гоночный автомобиль был оснащён двигателем мощностью 35 л. с. и был доставлен Эмилю Еллинеку от DMG 22 декабря 1900 года. Этот «Мерседес» был разработан Вильгельмом Майбахом, главным инженером DMG, и включал инновационные конструкторские решения: длинную колёсную базу, широкую колею и низкий центр тяжести, стальную раму, сотовый радиатор и рулевое колесо. Лёгкий и высокопроизводительный двигатель достигал 75 км/ч и мог набирать от 300 до 1000 оборотов в минуту. В нём было 4 цилиндра и соотношение каждого цилиндра на ход поршня составлял 116×140 мм. Объём — 5918 см³. Для каждой пары цилиндров стоял свой карбюратор, два распределительных вала и контролируемые впускные клапана, низковольтное магнето зажигания.

Братья Стэнли производили около 1000 автомобилей в год. В 1909 году братья открыли первую в Колорадо гостиницу люкс-класса и от железнодорожной станции до гостиницы гостей возил паровой автобус, что стало фактическим началом автомобильного туризма. Фирма Stanley выпускала автомобили на паровом ходу до 1927 года. Несмотря на ряд достоинств (хорошая тяга, многотопливность) паровые автомобили сошли со сцены к 1930-м годам из-за своей неэкономичности и сложностей при эксплуатации.

Немалый вклад в широкое распространение автомобильного транспорта внёс американский изобретатель и промышленник Генри Форд, с 1913 года внедривший конвейерную систему сборки автомобилей.

В 1923 году фирма Бенца изготовила первый грузовой автомобиль с двигателем Дизеля.

В России/СССР[править | править код]

В 1780-е годы над проектом автомобиля (в определённом смысле этого слова, скорее — веломобиля, с педальным приводом) работал известный русский изобретатель Иван Кулибин. В 1791 году им была изготовлена повозка-самокатка, в которой он применил маховое колесо, тормоз, коробку скоростей, подшипники качения и т. д.

В России автомобили появились в конце XIX века (первый иностранный автомобиль в России появился в 1891 году, его привёз из Франции на пароходе издатель и редактор газеты «Одесский листок» В. В. Навроцкий). Первый русский автомобиль был создан Яковлевым и Фрезе в 1896 году и показан на Всероссийской выставке в Нижнем Новгороде. Впоследствии в России малыми сериями выпускался целый ряд легковых и грузовых автомобилей, большинство из которых представляли собой лицензионные варианты заграничных конструкций, собиравшихся частично или полностью из иностранных запчастей. Например, «Руссо-Балт» собрал 10 автомобилей в 1910 и 140 — в 1914. Тем не менее, полностью самостоятельного массового производства автотранспорта в России до революции так и не началось: его становление практически целиком пришлось на период советской власти.

АМО-Ф-15 — первый советский грузовой автомобиль, выпускавшийся серийно заводом в Москве АМО.

Массовая автомобилизация на территории современной России началась сравнительно поздно — по сути, с введением в строй Горьковского (Нижегородского) автозавода в 1932 году, впервые начавшего крупносерийный (проектная мощность — до 300 000 автомобилей в год) выпуск легковых (ГАЗ-А) и грузовых (ГАЗ-АА) моделей по лицензии американской фирмы Ford, предназначенных для работы в народном хозяйстве. Первые же легковые автомобили массового выпуска, предназначенные для индивидуального пользования, были запущены в серию лишь после завершения индустриализации страны, непосредственно перед Великой Отечественной войной (КИМ-10).

В послевоенные годы появление массовых количеств личных автомобилей стало свершившимся фактом благодаря большому количеству трофейных и репарационных легковых автомобилей, ввезённых из Германии и главным образом попавших в личное пользование среднего и старшего командного состава РККА, советской и партийной номенклатуры, высших слоёв технической и творческой интеллигенции. А уже в 1946 году был начат выпуск массовой малолитражки, предназначенной для продажи населению — «Москвича». К этому же времени относится и появление первой самобытной конструкции советского легкового автомобиля — «Победы» ГАЗ-М-20. Эти машины отечественного производства быстро потеснили «трофейный» автопарк, выпускаясь в масштабах порядка десятков тысяч в год, чего уже в 1950-х годах не хватало для покрытия возрастающего по мере послевоенного восстановления народного хозяйства страны спроса со стороны населения — эта ситуация в той или иной степени сохранялась в течение всего советского периода. В середине 1950-х годов их сменили на конвейере более совершённые разработки — Москвич-402 и «Волга», широко поставлявшиеся на экспорт. На рубеже 1950-х и 1960-х была предпринята первая попытка создания доступного «народного» автомобиля, которым должен был стать «Запорожец» ЗАЗ-965 — впрочем, данный проект может считаться успешным лишь отчасти из-за ряда связанных с ним технических и технологических проблем. Первыми по-настоящему массовыми личными автомобилями в СССР стали «Жигули», начиная с модели ВАЗ-2101, выпускавшиеся в количествах более полумиллиона автомобилей в год.

В период после 1945 года СССР стал видным мировым производителем легковых машин и одним из крупнейших производителей грузовых автомобилей и автобусов. В 1950-х — первой половине 1970-х годов советская автомобильная промышленность практически полностью покрывала разнообразные потребности народного хозяйства, сведя закупки автотранспорта за рубежом к минимуму, постепенно решалась и задача насыщения внутреннего рынка легковых автомобилей личного пользования. Советские легковые и грузовые автомобили в больших количествах поставлялись во многие страны и практически все регионы мира, включая Западную Европу и Северную Америку. Тем не менее, в силу целого ряда неудачных управленческих решений, а также — системных проблем, характерных как для отрасли, так и для экономики страны в целом, начиная с середины 1970-х годов отечественная автомобильная промышленность постепенно стала скатываться к состоянию перманентного кризиса. За 1970-е годы ни на одном из советских автомобилестроительных заводов не произошло полноценной смены поколений выпускаемых моделей, при том, что за рубежом именно на этот период пришлось весьма активное развитие данной отрасли промышленности. Отмечавшееся в 1980-е годы некоторое оживление сменилось очередным упадком в 1990-х, окончательно закрепившим технологическое отставание от зарубежных производителей на 10-20 и более лет, причём попытки создания в этой области новых, не связанных преемственностью с основанными в советскую эпоху, предприятий, ведущих производство собственных уникальных моделей по полному циклу, успехом так и не увенчались.

В настоящее время автомобилестроительная промышленность России представлена главным образом предприятиями, находящимися под контролем транснациональных корпораций, и либо занимается сборкой иностранных моделей из поставляющихся из-за рубежа комплектующих, либо выпускает собственные устаревшие модели со всё более широким замещением узлов и агрегатов импортными аналогами, при очень ограниченном объёме научно-исследовательских и опытно-конструкторских работ в данной области.

В литературе встречается ошибочное мнение, что автомобиль с ДВС в России был впервые построен в 1882−1887 г.г. — первое упоминание об этом появилось в журнале «За рулём» в № 20 за 1929 год (статья «Курьёзы из истории автомобиля» с авторскими инициалами «Н. К.»)[8][9]

- Самая высокая скорость в мире — 1229,88 км/ч на наземном транспортном средстве — реактивном автомобиле Thrust SSC — была показана англичанином Энди Грином 15 октября 1997 года. А средняя скорость по двум заездам составила 1226,522 км/ч. Экипаж Грина приводился в движение двумя реактивными двигателями «Роллс-Ройс» общей мощностью 110 тыс. л. с.

- Самую высокую скорость, которую развила на автомобиле женщина, равна 843,323 км/ч. Её показала в декабре 1976 года американка Китти Хамблтон на трёхколёсном автомобиле S.М. Мотивейтор мощностью 48 тыc. л. c. По сумме двух заездов в двух направлениях её официальный рекорд равен 825,126 км/ч.

- Мировой рекорд скорости установил британский суперкар Keating TKR с 7-литровым мотором мощностью 1500 л. с. — автомобиль разогнался до 416 км/ч. В 2010 году Bugatti Veyron опять заняла нишу самого быстрого серийного автомобиля, создав Bugatti Veyron Super Sport, увеличив мощность до 1200 сил. В передаче Top Gear Джеймс Мэй разогнался на Bugatti Veyron Super Sport более чем на 407 км/ч. А тестовый пилот Bugatti показал среднюю скорость в 431 км/ч, проехав в одном направлении со скоростью 427 км/ч и 434 км/ч в обратном.

Широкую известность приобрели конкурсы легковых, а затем и грузовых машин «автомобиль года» сначала европейский, а затем японский и североамериканский, а также всемирный и международный легковых (англ.) и грузовых машин, на которых победы попеременно одерживали автомобили разных классов, производителей и стран.

Также среди легковых машин был проведён конкурс «автомобиль века», где победу одержал Ford T, давший старт мировой массовой автомобилизации.

Автомобиль не раз становился главным или второстепенным героем художественных фильмов и мультиков (Тачки, Дуэль, Максимальное ускорение, Кристина). В некоторых фильмах он является неотъемлемым помощником главного героя (Фильмы о Джеймсе Бонде, Такси, Бэтмен, Назад в будущее, Смертельные гонки 2000, Безумный Макс). В фильме Квентина Тарантино «Доказательство смерти» маньяк использует автомобиль в качестве орудия убийства. Одним из самых удачных приключенческих фильмов был двухсерийный фильм «Плата за страх», в котором главную роль играл Ив Монтан. В настоящее время выпускается множество печатных изданий, главной тематикой которых является автомобиль. Первый российский журнал об автомобилях — «За рулём», вышел в апреле 1928 года.

Транспорт занимает 1-е место по вкладу в загрязнение атмосферы, — на него приходится 17 % глобального выброса парниковых газов. Ряд ведущих климатологов высказались за повсеместный запрет на использование на дорогах любых транспортных средств с двигателями внутреннего сгорания начиная с 2030 года.[10] Это необходимо для избежания наихудших последствий глобального потепления. Электромобиль выбрасывает парниковых газов на 44-56 % меньше, если считать только эмиссию при езде. Учёт выбросов СО2 при производстве батарей снижает этот выигрыш до 31-46 %.[11] Значительную роль играет источник энергии для производства дополнительного электричества, при использовании угля или нефти выигрыш будет равен нулю.[12]

В дорожно-транспортных происшествиях (ДТП) ежегодно гибнут около 1,2 млн человек и получают травмы 20-50 млн человек. Ежегодные потери от ДТП оцениваются в 500 млрд долларов и более. ДТП занимают 9-е место в общем рейтинге причин смерти и 1-е место для возрастной группы 19-29 лет[13]. В России с 2000 года в ДТП погибло полмиллиона человек.

Массовое автопользование является одной из причин исчезновения видов. За время существования среднего автомобиля связанная с ним «потеря потенциала среды обитания» может составлять более 50 000 м².[14]