Гидрокомпенсаторы в двигателе: что это?

Прогрев бензинового или дизельного двигателя и последующий выход мотора на рабочие температуры приводит к параллельному нагреву всех механизмов силовой установки. Сильный нагрев теплонагруженных узлов означает закономерное тепловое расширение деталей, в результате чего происходит изменение зазоров между элементами конструкции.

Что касается ГРМ, точные зазоры предельно важны для нормального функционирования механизма газораспределения, так как от четкости работы впускных и выпускных клапанов напрямую зависит эффективность ДВС. Конструкция клапанного механизма на разных моторах может предполагать как ручную регулировку указанного теплового зазора, так и автоматическую подстройку при помощи гидрокомпенсаторов.

Рекомендуем также прочитать статью об устройстве гидрокомпенсатора. Из этой статьи вы узнаете о конструктивных особенностях и принципах работы указанной детали ГРМ.Содержание статьи

Необходимость регулировки теплового зазора клапанов

Работа клапанного механизма происходит в крайне тяжелых условиях. К таковым относят постоянные ударные нагрузки и большую теплонагруженность. Также стоит отметить, что нагрев деталей ГРМ отличается значительной неравномерностью, а сам клапанный механизм постоянно страдает от естественного износа.

К таковым относят постоянные ударные нагрузки и большую теплонагруженность. Также стоит отметить, что нагрев деталей ГРМ отличается значительной неравномерностью, а сам клапанный механизм постоянно страдает от естественного износа.

Нормальное открытие и закрытие клапанов в условиях высоких температур обеспечивается благодаря наличию обязательного термического зазора. Такие зазоры для впускных и выпускных клапанов отличаются, так как выпускные клапаны нагреваются намного сильнее впускных от контакта с раскаленными отработавшими газами. На большинстве легковых авто зачастую показатель величины зазора на впускных клапанах находится на приблизительной отметке 0,15-0,25 мм. Для выпускных клапанов данный показатель составляет в среднем 0,2-0,35 мм и более.

Выставленные зазоры клапанов могут постепенно сбиваться в результате естественного износа механизма, после проведения ремонта ДВС и т.д.

Зазоры, отличные от допустимой нормы в большую или меньшую сторону, вызывают ускоренный износ ГРМ. Появляется стук клапанов, наблюдается падение мощности агрегата и перерасход топлива. Токсичность выхлопа сильно увеличивается, из строя быстро выходят катализаторы и сажевые фильтры.

Появляется стук клапанов, наблюдается падение мощности агрегата и перерасход топлива. Токсичность выхлопа сильно увеличивается, из строя быстро выходят катализаторы и сажевые фильтры.

Увеличенный и уменьшенный зазор: последствия

Недостаточный зазор впускного клапана (клапана зажаты) не позволяет осуществить полное закрытие. Перетянутые впускные клапана в бензиновом двигателе приведут к тому, что топливно-воздушная смесь будет частично гореть во впуске. Запуск двигателя в этом случае осложняется, агрегат не развивает мощность, потребляет много горючего и т.д.

Для выпускных клапанов последствия неправильной регулировки намного серьезнее. Горячие газы из камеры сгорания будут прорываться через неплотности, вызывая прогар тарелки клапана и разрушение седла клапана. Недостаточное прилегание клапанов в дизеле может привести к значительному падению компрессии, что не позволит далее нормально эксплуатировать дизельный мотор.

Большой зазор вызывает сильные ударные нагрузки, в результате чего будет слышен резкий и частый металлический стук в области клапанной крышки, который нарастает с увеличением оборотов. В этом случае ускоряется износ механизма клапанов, распредвала и других элементов ГРМ. Если клапана не открываются полностью, тогда проходное сечение уменьшается. Это означает, что цилиндры хуже наполняются топливной смесью (воздухом в дизельном ДВС) и плохо вентилируются. Мощность двигателя при этом сильно снижается, содержание вредных веществ в отработавших газах растет.

В этом случае ускоряется износ механизма клапанов, распредвала и других элементов ГРМ. Если клапана не открываются полностью, тогда проходное сечение уменьшается. Это означает, что цилиндры хуже наполняются топливной смесью (воздухом в дизельном ДВС) и плохо вентилируются. Мощность двигателя при этом сильно снижается, содержание вредных веществ в отработавших газах растет.

Вполне очевидно, что от правильно отрегулированных клапанов будут зависеть не только важнейшие эксплуатационные показатели силового агрегата, но и его общий моторесурс. Ручная регулировка теплового зазора клапанов является плановой процедурой, реализуется при помощи щупа, регулировочных шайб и рычагов, а также требует определенных навыков. Осуществляется такая подстройка каждые 10-15 тыс. километров. Дополнительной сложностью ручной регулировки является то, что для достижения «мягкой» работы ГРМ клапана необходимо регулировать с учетом различных температурных колебаний, а не по среднему значению. Во многих автосервисах этого не делают.

С учетом указанных сложностей в конструкции ГРМ стали применяться так называемые гидрокомпенсаторы, которые выбирают необходимый зазор автоматически.

Благодаря этому решению необходимость настраивать клапана вручную полностью исключена. Гидрокомпенсаторы теплового зазора клапанов представляют собой деталь ГРМ, которая способна самостоятельно изменять свою длину на такую величину, равную тепловому зазору.

Преимущества и недостатки использования гидрокомпенсаторов

Использование компенсаторов в устройстве клапанного механизма позволило значительно смягчить его работу, минимизировать ударные нагрузки и убрать лишний шум. Уменьшился износ деталей ГРМ, фазы газораспределения стали более точными, что увеличило ресурс двигателя, его мощность и крутящий момент. К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

Конструктивно рабочей жидкостью для компенсаторов выступает моторное масло. В первые секунды после запуска мотора давление в системе смазки практически отсутствует, а работа компенсаторов в этот момент сопровождается характерным стуком. Гидрокомпенсаторы стучат «на холодную» особенно сильно, с прогревом шум пропадает.

Зависимость общего срока службы компенсаторов от давления в системе смазки и качества моторного масла определяет их повышенную чувствительность к смазочному материалу.

Для нормальной работы ГРМ с гидрокомпенсаторами необходимо с особым вниманием относиться к вопросу подбора и замены моторного масла. Плунжерная пара компенсаторов имеет минимальные зазоры, которые могут с легкостью засориться при несвоевременной замене масла и масляного фильтра, в результате использования не подходящей по допускам смазки, масел низкого качества и т. д.

д.

Для ГРМ с гидрокомпенсаторами оптимально использовать маловязкие полусинтетические и синтетические масла SAE 0W30, 5W30, 10W30 и т.д. Использование масел с повышенной вязкостью SAE 15W40 и других в моторах с компенсаторами не рекомендовано.

Читайте также

Когда нужна замена гидрокомпенсаторов — Автосервис Траектория Пермь

Как следует из названия, гидрокомпенсатор – это гидравлический механизм в двигателе автомобиля.

Он отвечает за поддержание постоянного рабочего зазора в клапанном механизме ДВС, поскольку при увеличении температуры двигателя, происходит изменение размеров его деталей и зазоров между ними.

Исправность гидрокомпенсаторов гарантирует беспроблемное функционирование силового агрегата автомобиля, в том числе и при значительных скачках температуры.

Он поддерживает зазор впускных или выпускных клапанов ДВС на одинаковом уровне, в том числе и при возникновении износа ГРМ и клапанного механизма в целом.

В идеале, при работе гидрокомпенсатор не должен издавать никаких посторонних шумов – шелеста, скрежета или стука.

Любые подобные звуки свидетельствуют о его неисправности и необходимости проведения диагностики механизма.

Игнорирование проблемы в дальнейшем может привести к некорректной работе силового агрегата, повышенному расходу бензина, быстрому износу клапанного механизма и критическому падению мощности двигателя.

При надлежащей заботливости и бережной эксплуатации автомобиля, гидрокомпенсаторы служат долго и не требуют никакого специального внимания.

Однако, иногда проблемы с этим узлом все-же случаются.

Так, например, если автомобиль уже имеет солидный пробег, когда происходит естественный износ плунжерных пар гидрокомпенсатора, погрешности в обслуживании или значительный перерыв в эксплуатации ТС может произойти разгерметизация системы, вытекание масла и ее частичное завоздушивание.

Проявляется такой дефект на прогретом двигателе небольшим стуком в приводе ГРМ.

Решить такую проблему можно попробовать самостоятельно путем прокачки гидрокомпенсаторов.

Поскольку рабочей жидкостью гидрокомпенсаторам служит моторное масло ДВС, то нужно проследить, чтобы масло было свежее и уровень его был достаточным.

Если тут все в порядке, то автомобиль нужно завести и подняв обороты до 2 тыс. дать ему поработать в течение 2 минут.

Для исчезновения дефекта чаще всего достаточно одного цикла прокачки, но может понадобиться и повторение.

Если после 2-3 прокачек шум в приводе ГРМ сохраняется, то необходимо искать неисправность гидрокомпенсаторов путем диагностики и разбора механизма.

Надо отметить, что стук это самое главное внешнее проявление неисправности гидрокомпенсаторов.

Он может возникнуть по различным причинам, основные следующие:

- • значительный износ механизма или возникший в процессе эксплуатации дефект, вплоть до заклинивания, гидрокомпенсаторов;

- • низкокачественное, несезонное или утратившее заводские свойства моторное масло;

- • грязевые отложения во внутренних частях гидрокомпенсаторов или нарушения в системе смазки ДВС.

Попадание грязи и отложений во внутренние полости гидрокомпенсаторов связано, как правило, с плохо функционирующей системой фильтрации масла в двигателе, засоренным масляным фильтром, длительным периодом работы ДВС на старом масле.

Также следует производить замену масла и фильтра после всех неисправностей ДВС, например, после его перегрева, поскольку такие проблемы могут повлечь изменение химических свойств моторного масла.

При значительном загрязнении гидрокомпенсаторов может появиться характерный стук как при холодном запуске двигателя, так и после его нагрева до нормальных температур.

Специалисты считают, что стук гидрокомпенсаторов возникающий на холодном двигателе, сразу после запуска, не является признаком их неисправности.

Если после прогрева двигателя стук пропадает, то это можно отнести к нормальной работе механизма.

В момент пуска мотора масло в нем не имеет нужной гидрокомпенсаторам вязкости, что и приводит к появлению стука, затем масло разогревается, разжижается и стук пропадает.

«Холодный» стук может возникать также по следующим причинам:

- Неисправность клапана гидрокомпенсатора.

За время простоя двигателя масло может вытекать из гидрокомпенсатора, что приводит к систематическому завоздушиванию механизма. Во время прогрева или прокачки давление нормализуется и стук пропадает; - Значимое загрязнение масляных каналов гидрокомпенсатора.

Чем выше температура масла, тем менее плотными становится и отложения грязи в каналах, благодаря чему стук пропадет. Здесь нужно иметь ввиду, что со временем каналы могут забиться намертво, это окончательно выведет гидрокомпенсатор из строя, и он будет стучать постоянно. В некоторых случаях ситуацию может исправить использование очищающих присадок моторного масла хорошего качества от проверенного производителя; - Некорректная работа масляного фильтра.

Если его функциональная способность пропускать масло нарушена, то при начале работы ДВС, гидрокомпенсаторы могут испытывать масляное голодание, при выходе на «рабочую вязкость» масла стук пропадет, но проблемный масляный фильтр все же лучше заменить.

Стучащие гидрокомпенсаторы в двигателе прогретом специалисты считают наиболее опасными. Это может быть постоянный стук на разогретом моторе на холостых оборотах и под нагрузкой в движении.

Диагностика неисправности начинается с определения источника стука в ДВС, ведь деталей, которые могут стучать при возникновении неисправности в двигателе предостаточно: поршни, шатуны, коленчатый и распределительные валы и др.

Стук гидрокомпенсатора достаточно характерный- звонкий, металлический, в высокой тональности и исходит непосредственно из-под клапанной крышки.

В диагностических целях специалисты автосервиса нередко пользуются стетоскопом.

Как правило, если гидрокомпенсатор стучит постоянно, это говорит о его критической неисправности. Необходимо провести демонтаж механизма и определить его состояние.

Если причина стука гидрокомпенсатора в прогретом моторе в загрязнении каналов подачи масла, то его достаточно будет разобрать и промыть. Одновременно рекомендуется провести ревизию системы смазки ДВС, заменить моторное масло и масляный фильтр.

Если произошло заклинивание плунжерной пары, то такой гидрокомпенсатор подлежит незамедлительной замене.

При замене одного гидрокомпенсатора по причине его заклинивания, лучше заменить весь комплект, чтобы в дальнейшем не пришлось снова вскрывать ДВС для ремонта или дефектовки других гидрокомпенсаторов.

Устанавливать следует только подготовленные гидрокомпенсаторы.

Новые «заводские» гидрокомпенсаторы заполнены масляным раствором, удалять его не нужно, он обеспечит беспроблемный пуск механизма и в дальнейшем смешается с моторным маслом.

Если устанавливается гидрокомпенсатор после разборки и промывки, то его необходимо сначала самостоятельно заполнить моторным маслом, чтобы избежать завоздушивания механизма и ударных нагрузок на мотор после его пуска.

Замена гидрокомпенсаторов имеет свои технические особенности, связанные с установкой правильного рабочего положения плунжерных пар, поэтому эту работу лучше доверить профессионалам автосервиса.

Тем более, что двигатель является самой дорогостоящей частью любого автомобиля и эксперименты с его частями, как правило, дорого обходятся.

Замена гидрокомпенсаторов. Прайс на услуги автосервиса от 01.01.2019

| Наименование | Тип двигателя | Отечественные | Иномарки седан | Джип Кроссовер | |

| Гидрокомпенсаторы (замена) 16 клапанов | 16 клапанов | от | 4000 | 4000 | 6000 |

| Гидрокомпенсаторы (замена) 8 клапанов | 8 клапанов | от | 3500 | 3500 | |

| Гидротолкатели клапанов (замена) V-образный | V-образный | от | 4000 | 4000 | 6000 |

| Гидротолкатели клапанов (замена) однорядный | однорядный | от | 3500 | 3500 | |

| Гидротолкатели клапанов (замена) оппозитный | оппозитный | от | — | 8000 | 8000 |

Что такое автомобильный турбокомпрессор — устройство и как работает

Многие слышали слово «турбо», но толком не представляют — что это такое. Это обозначение скрывает наличие турбокомпрессора двигателя под капотом машины. Расскажем что такое автомобильный турбокомпрессор, как работает (устройство) и для чего нужен.

Это обозначение скрывает наличие турбокомпрессора двигателя под капотом машины. Расскажем что такое автомобильный турбокомпрессор, как работает (устройство) и для чего нужен.

Как работает

Турбокомпрессор — это устройство для увеличения мощности мотора за счет большего подаваемого воздуха в цилиндры. Принцип работы турбокомпрессора в следующем: в мотор попадает топливовоздушная смесь, которая сгорая уходит в выхлопную трубу. На входе выпускного коллектора стоит крыльчатка, которая жестко соединена с другой крыльчаткой, находящейся на впускном коллекторе.Когда, выхлопные газы выходят из мотора, они раскручивают крыльчатку, которая находится во выпускном коллекторе. Та в свою очередь раскручивает крыльчатку в впускном коллекторе.

В двигатель поступает больше воздуха, а соответственно и топлива. Чем больше сгорает топлива, тем больше мощность. И, чтобы сжечь больше топлива, нужно больше количества воздуха. Турбокомпрессор мотора поставляет больше воздуха, в результате получаем существенную прибавку в мощности машины.

Что такое интеркулер? Он нужен для охлаждения подаваемого воздуха в авто. Нельзя бесконечно много подавать воздуха, т.к повышается его плотность при нагреве. Для охлаждения используют интеркулер — дополнительный радиатор.

Что такое турбояма

Следует отметить, что крыльчатка может развивать до 200 000 оборотов в минуту. Вследствие этого, у турбокомпрессора имеется большая инерционность, которая получила в народе название «турбояма».Суть турбоямы в следующем. При резком нажатии на педаль газа, крыльчатка очень медленно набирает обороты и оттого приходиться ждать несколько секунд, когда начнет поступать воздух в двигатель. Благо, производители в той или иной степени избавились от данного эффекта, а именно стали устанавливать два перепускных клапана или ставить турбины с изменяемой геометрией.

Первый перепускной клапан предназначен для отработавших газов, а второй, чтобы перепускать излишний воздух из впускного коллектора в трубопровод до турбокомпрессора двигателя.

Что получается? При сбросе газа обороты крыльчатки турбо уменьшаются очень медленно. А если будет резко нажата педаль газа, то воздух в двигатель поступит в полном объеме. Эффект турбоямы равен времени открытия перепускного клапана.

Также применяется механизм изменения геометрии турбины. Дополнительное кольцо с управляемыми лопатками позволяет поддерживать поток выхлопных газов не только постоянным, но и управлять им. На низких оборотах, когда поток невелик, поперечное сечение турбины уменьшается, что увеличивает скорость газов, поступающих на колесо, повышая ее мощность. На высоких оборотах лопасти полностью открывают вход газам, увеличивая пропускную способность турбины.

Что такое перепускной клапан турбины

Его цель — пустить часть выпускного газа в обход турбины, таким образом ограничив скорость вращения крыльчатки и соответственно и давление на впускном коллекторе. Они бывают двух видов: внутренние и внешние. На большинстве автомобильных турбокомпрессоров используются внутренние. Внешние перепускные клапана, устанавливаются отдельно от турбины и ставятся на гоночные машины. Они более надежны, но их размер часто не способствует удачному расположению под капотом гражданской машины. Одно из преимуществ внешнего клапана — возможность регулировки механизма.

Внешние перепускные клапана, устанавливаются отдельно от турбины и ставятся на гоночные машины. Они более надежны, но их размер часто не способствует удачному расположению под капотом гражданской машины. Одно из преимуществ внешнего клапана — возможность регулировки механизма.Битурбо или твинтурбо

В первом случае, это означают наличие двух турбокомпрессоров двигателя авто, установленных параллельно, а втором — наличие трех турбокомпрессоров. Часто «битурбо» или «твинтурбо» используют лишь на спортивных автомобилях, а также на гражданских машинах со спортивными параметрами. Применение нескольких турбокомпрессоров выгодно, т.к. они отличаются размерами. Один будет обладать большей инерцией, а другой — меньшей. В итоге первый турбокомпрессор автомобиля будет работать при малых и средних оборотах двигателя, а второй при оборотах близких к максимальным.Турботаймер

Для сохранения ресурса после работы на повышенных оборотах турбина должна «отдохнуть» 1-2 минуты на холостом ходу.%2016.jpg) Это нужно, чтобы при остановке разгоряченной оборотами турбины, масло на подшипниках не вскипело, поэтому она крутится на холостых оборотах постепенно снижая температуру. Поработав несколько минут, турбина остывает, и двигатель можно заглушить.

Это нужно, чтобы при остановке разгоряченной оборотами турбины, масло на подшипниках не вскипело, поэтому она крутится на холостых оборотах постепенно снижая температуру. Поработав несколько минут, турбина остывает, и двигатель можно заглушить.Устройство, именуемое турботаймером, позволяет при выключении зажигания глушить двигатель через время, которое можно запрограммировать, либо оно определяется автоматически, исходя из температуры мотора. В отсутствие такого прибора водитель должен обеспечить «режим остывания» самостоятельно. Производители штатно не ставят турботаймер из-за норм экологии — чтобы не загрязнять окружающую среду при холостой работе мотора.

ЗАЧЕМ НУЖНЫ ГИДРОКОМПЕНСАТОРЫ | Наука и жизнь

Работа гидрокомпенсатора теплового зазора клапанов газораспределительного механизма‹

›

В результате износа деталей автомобильного двигателя зазоры на клапанах газораспределительного механизма неизбежно увеличиваются, поэтому время от времени приходится их регулировать. Занятие это не слишком сложное, но трудоемкое, требующее определенной квалификации и внимательности. Избежать частой регулировки клапанного механизма и сделать его работу более мягкой помогают гидрокомпенсаторы. Статья рассказывает о том, как они устроены и каких сюрпризов ждать, если вы воспользуетесь нашим советом и установите гидрокомпенсаторы на свой автомобиль.

Одна из основных систем двигателя внутреннего сгорания — газораспределительный механизм (ГРМ). Он отвечает за распределение по цилиндрам бензино-воздушной смеси в бензиновых двигателях (или воздуха — в дизельных) и за выпуск выхлопных газов. В состав ГРМ входят распределительный вал с кулачками (один или несколько), клапаны и многочисленные детали, закрывающие клапаны и передающие на них усилия от кулачков распределительного вала: пружины, толкатели, штанги, рычаги коромысел и сами коромысла. Порядок расположения и форма кулачков на распределительном валу задают последовательность и продолжительность открытия и закрытия клапанов.

Занятие это не слишком сложное, но трудоемкое, требующее определенной квалификации и внимательности. Избежать частой регулировки клапанного механизма и сделать его работу более мягкой помогают гидрокомпенсаторы. Статья рассказывает о том, как они устроены и каких сюрпризов ждать, если вы воспользуетесь нашим советом и установите гидрокомпенсаторы на свой автомобиль.

Одна из основных систем двигателя внутреннего сгорания — газораспределительный механизм (ГРМ). Он отвечает за распределение по цилиндрам бензино-воздушной смеси в бензиновых двигателях (или воздуха — в дизельных) и за выпуск выхлопных газов. В состав ГРМ входят распределительный вал с кулачками (один или несколько), клапаны и многочисленные детали, закрывающие клапаны и передающие на них усилия от кулачков распределительного вала: пружины, толкатели, штанги, рычаги коромысел и сами коромысла. Порядок расположения и форма кулачков на распределительном валу задают последовательность и продолжительность открытия и закрытия клапанов.

Распределительный вал может находиться в блоке цилиндров (такое расположение называют нижним) или в головке блока цилиндров (верхнее расположение). Если вал «нижний», то усилие с кулачков на клапаны передают специальные толкатели, штанги и коромысла, если же вал «верхний», то удается обойтись без штанг. В этом случае усилие могут передавать рычаги или толкатели (или и те и другие вместе), находящиеся в непосредственном контакте с распределительным валом.

Клапанный механизм действует в чрезвычайно жестких условиях. Его детали испытывают высокие ударные и инерционные нагрузки, а также термические напряжения (клапаны работают при очень высокой температуре, причем нагрев их весьма неравномерен). Кромки тарелок клапанов и седла подвергаются эрозии, а распределительные валы, толкатели и направляющие втулки — действию трения. При этом все детали механизма должны действовать четко и слаженно, ведь от правильности их работы зависят все характеристики двигателя, начиная с мощности и кончая составом выхлопных газов.

Во время прогрева двигателя детали газораспределительного механизма нагреваются и их размеры увеличиваются. Чтобы при высокой температуре клапаны плотно закрывались, между элементами ГРМ необходимо оставлять небольшие тепловые (термические) зазоры. Заметим, что впускные и выпускные клапаны нагреваются до разной температуры (выпускные существенно горячее впускных), поэтому и зазоры на них могут быть разными. В двигателях большинства легковых автомобилей величина зазора на впускных клапанах составляет 0,15-0,25 мм, а на выпускных — 0,2-0,35 мм и даже больше.

Если тепловой зазор отрегулирован неправильно, в зависимости от того, «в какую сторону» сделана ошибка, могут возникнуть разные технические неисправности.

Когда зазор отсутствует или, как говорят, клапаны перетянуты, они полностью не закрываются. Если в бензиновом моторе не закрываются впускные клапаны, то смесь может вспыхивать во впускном коллекторе — вследствие этого двигатель не развивает полную мощность и плохо запускается. Неплотность выпускных клапанов приводит к прогару их тарелок и седел. Неплотность клапанов дизеля делает его и вовсе неработоспособным.

Неплотность выпускных клапанов приводит к прогару их тарелок и седел. Неплотность клапанов дизеля делает его и вовсе неработоспособным.

Если же зазоры в клапанном механизме велики, то возникают значительные ударные нагрузки на детали и в двигателе появляется резкий частый стук. Распределительный вал да и все остальные детали механизма быстро изнашиваются. От этого клапаны открываются не полностью, а значит, уменьшается их проходное сечение. Наполняемость и вентиляция цилиндров ухудшаются, вследствие чего падает мощность двигателя и повышается содержание токсичных примесей в выхлопных газах.

Величина зазоров на клапанах ГРМ должна устанавливаться в зависимости от температуры деталей двигателя. Между тем большинство регулировщиков клапанов пользуются одним и тем же обычным плоским щупом, независимо от того, контролируют ли они зазоры при температуре воздуха ниже нуля или при +30оС. А разница есть: например, для двигателя «ВАЗ-2106» она составляет почти 0,05 мм.

Чтобы смягчить работу клапанов и избежать частой регулировки клапанного механизма, конструкторы автомобилей предлагали разные устройства. Однако на двигателях внутренне го сгорания прижились только так называемые гидрокомпенсаторы теплового зазора клапанов. Суть их работы заключается в автоматическом изменении длины компенсатора на величину, равную тепловому зазору. Детали компенсатора перемещаются одна относительно другой, во-первых, под действием встроенной в него пружины и, во-вторых, за счет подачи масла под давлением из системы смазки двигателя.

Обычный гидрокомпенсатор представляет собой корпус, внутри которого установлена подвижная плунжерная пара, состоящая в свою очередь из втулки и подпружиненного плунжера с шариковым клапаном (см. рисунок). Корпусом может служить цилиндрический толкатель (такая конструкция применяется в гидрокомпенсаторах для двигателей «ВАЗ-2108»), часть головки блока цилиндров («ВАЗ-2101»-«ВАЗ-2106»). На двигатели УМЗ 331.10 («Москвич-2141» и «Иж-2126 Ода») иногда ставят гидрокомпенсаторы, корпусом которых служат элементы рычагов привода клапанов.

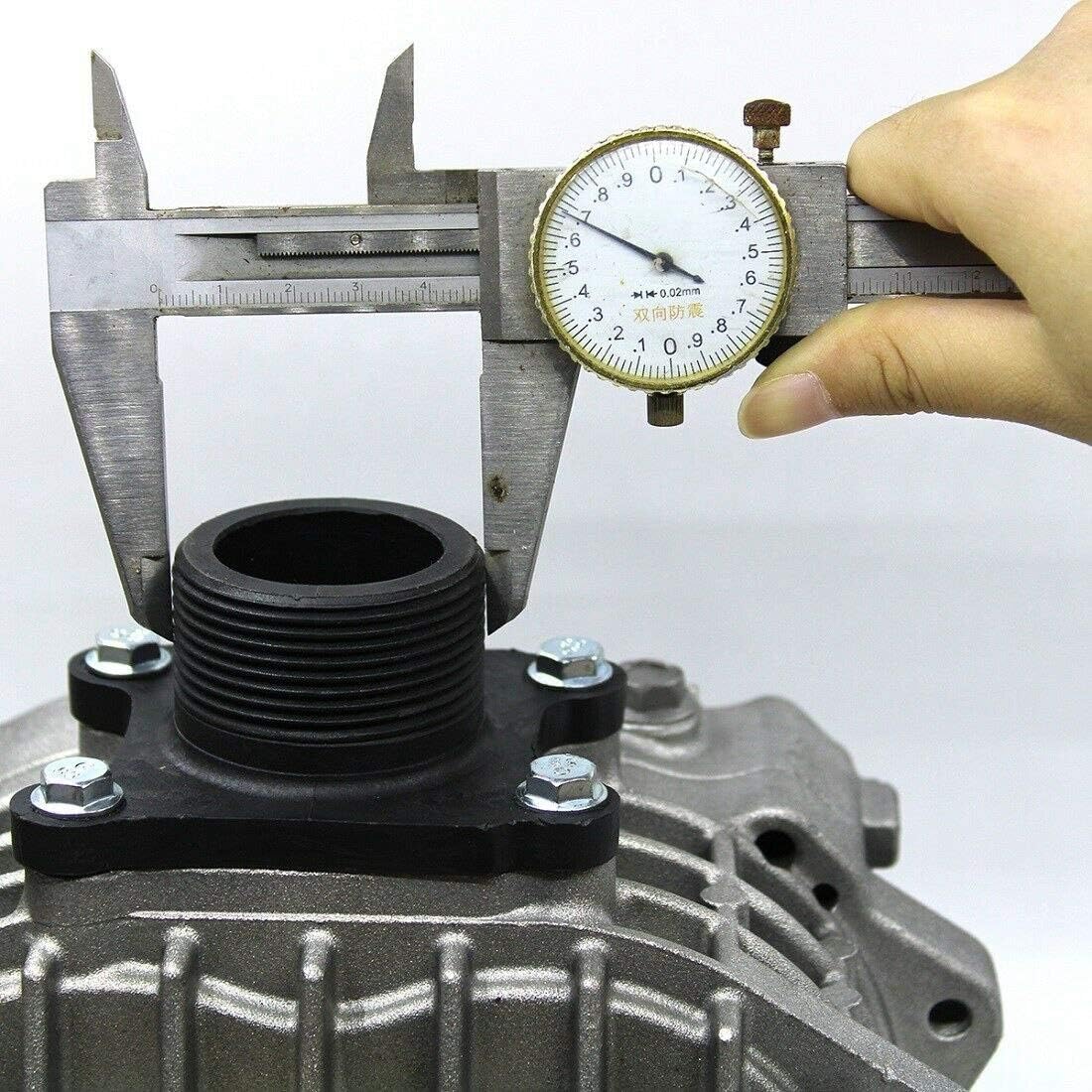

Плунжерная пара — самая ответственная часть гидрокомпенсатора. Зазор между втулкой и плунжером составляет всего 5-8 микрон. Благодаря этому, с одной стороны, детали более или менее свободно перемещаются относительно друг друга, с другой — сохраняется герметичность соединения. В нижней части плунжера есть отверстие, которое закрывается обратным шариковым клапаном. Между втулкой и плунжером установлена достаточно жесткая пружина.

Когда кулачок распределительного вала располагается тыльной стороной к толкателю, между корпусом и распределительным валом остается тепловой зазор. Масло поступает в плунжер через масляный канал из системы смазки (а). Одновременно с этим плунжер под действием пружины поднимается и компенсирует зазор, а в полость под плунжером через шариковый клапан из системы смазки двигателя также попадает масло. По мере того как вал поворачивается, кулачок начинает давить на толкатель и перемещает его вниз (б). Обратный шариковый клапан в этот момент закрывается, и плунжерная пара начинает работать как жесткий элемент (масло можно считать несжимаемой жидкостью), передавая усилие на клапан (в). Небольшая часть масла все же выдавливается из-под плунжера через зазор между ним и втулкой. Утечка компенсируется поступлением масла из системы смазки. Из-за нагревания деталей во время работы двигателя происходит некоторое изменение длины гидрокомпенсатора, но система сама автоматически компенсирует зазор, изменяя объем дополнительной порции масла.

Небольшая часть масла все же выдавливается из-под плунжера через зазор между ним и втулкой. Утечка компенсируется поступлением масла из системы смазки. Из-за нагревания деталей во время работы двигателя происходит некоторое изменение длины гидрокомпенсатора, но система сама автоматически компенсирует зазор, изменяя объем дополнительной порции масла.

Гидрокомпенсаторы существенно упрощают обслуживание двигателя, но с ними надо более внимательно подходить к выбору масла и масляного фильтра. Дело в том, что больше всего гидрокомпенсаторы «боятся» увеличения зазоров в плунжерной паре. Когда зазор увеличивается, происходит утечка масла из-под плунжера, пара становится «не жесткой» и компенсатор просто не успевает срабатывать. Эта неисправность выдает себя резким стуком во время работы двигателя. Примерно то же самое происходит и при неисправности клапана, только масло вытекает не через зазор между плунжером и втулкой, а через клапан.

Иногда плунжерную пару заклинивает. В зависимости от того, в каком положении заклинило детали, либо в клапанном механизме образуется слишком большой зазор (возникают ударные нагрузки, сопровождающиеся резким стуком и повышенным износом деталей), либо клапаны оказываются «зажатыми» (возрастает нагрузка на распределительный вал, повышается износ деталей, резко падает мощность, появляются хлопки в системе впуска и «стрельба» в выхлопном тракте).

Вопреки распространенному мнению, что даже самое простое дополнительное устройство неизбежно снижает надежность любого прибора, гидрокомпенсаторы гарантируют более стабильную работу газораспределительного механизма. Так что владельцам «Жигулей», «Москвичей» и других отечественных автомобилей стоит подумать об их приобретении. Гидрокомпенсаторы есть в каждом автомагазине, а с их установкой справятся на любой станции техобслуживания. По силам эта работа и тем, кто берется сам ремонтировать свою машину.

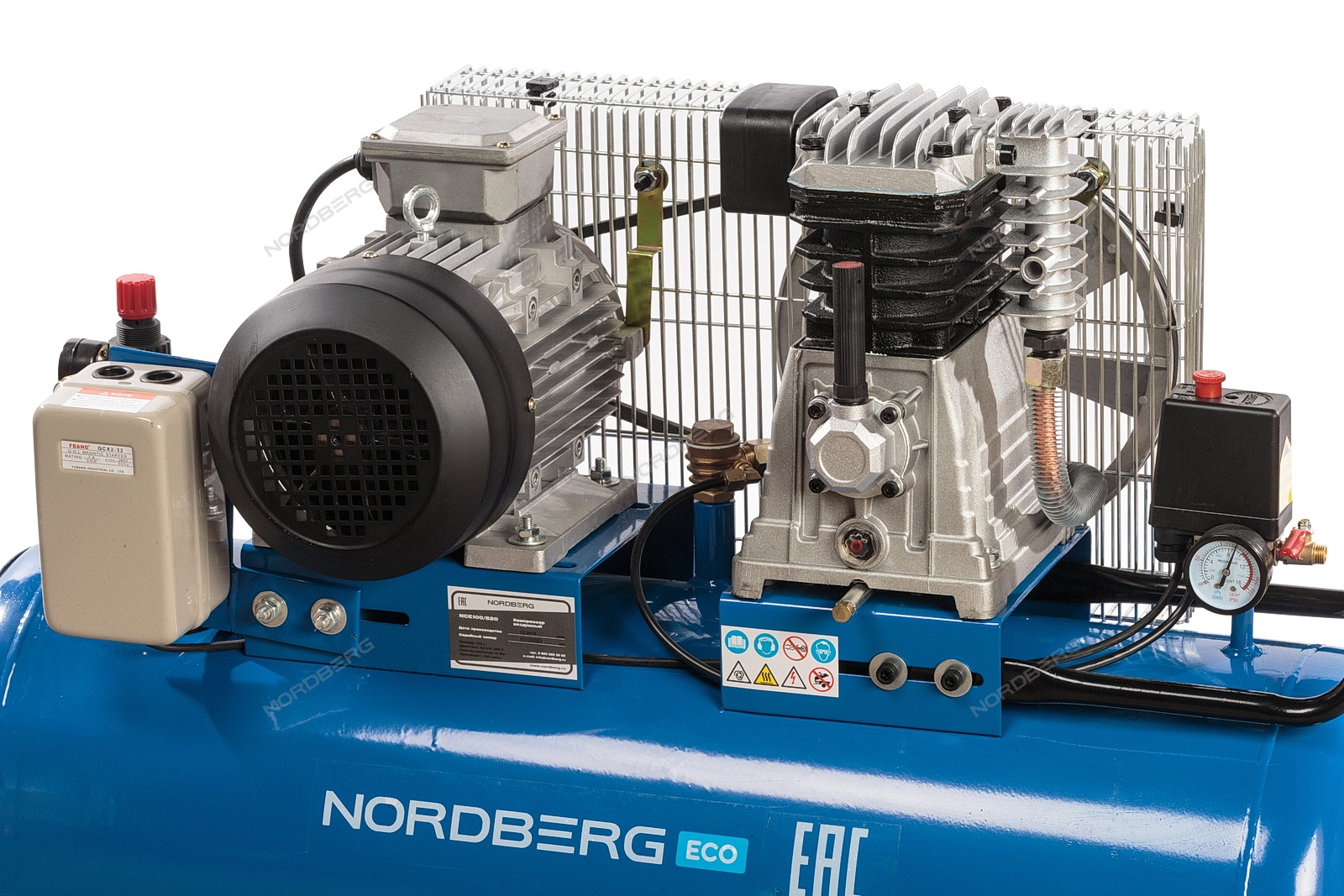

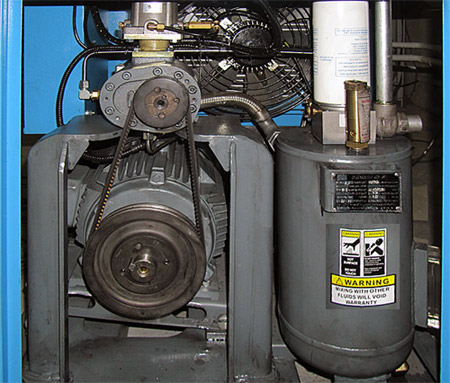

Компрессор, что это, для чего он нужен и как его выбрать

Компрессор – это источник сжатого воздуха, который позволяет работать с аэрографом, краскораспылителем или иными потребителями. Обязательно ли нужен компрессор для работы с аэрографом – нет, те кто только учатся, не знают пойдет не пойдет, мне только для хобби я не собираюсь эти Ваши машины красить, а так же у меня аэрограф хороший, что вы мне про компрессор какой то рассказываете – могут создавать избыточное давление воздуха ртом(но! обязательно старайтесь что бы поток воздуха был равномерным), накачивать все возможные камеры от всех видов транспорта или пик решений технологических – баллон со сжатым воздухом. Для всех остальных я постараюсь достаточно подробно рассказать о компрессорах.

Для всех остальных я постараюсь достаточно подробно рассказать о компрессорах.С самого начала я бы выделил три основные характеристики по которым стоит выбирать – производительность, давление, шум(так же можно добавить габариты и вес, но о них позже).

Производительность – характеристика обозначающая, какое количество воздуха может выдавать компрессор в единицу времени, единица постоянная, регулировке не подлежит и определяется мощностью компрессора. Зачем нам вообще знать об этой характеристике, когда мы выбираем компрессор – все просто, она определяет с каким максимальным соплом аэрографа мы можем работать(Например, аэрографу с соплом 0,2 мм достаточно компрессора с производительностью 15-20 л/мин, а аэрографу с соплом 1.2 мм – 35-40 литров в минуту! Если же мы в угоду красоте, габаритам(физическим размерам) или весу выберем компрессор не подходящий по производительности, например, аэрограф у нас с соплом 0.8 мм, а компрессор маленький и дико красивый, но производительностью 12-14 литров в минуту, о аэрограф просто не сможет распылять краску, факел не будет насыщаться нужным количеством воздуха и в лучшем случае просто брызгать струей), что так же в свою очередь определяет непрерывное время работы компрессора, например мы решили заняться росписью интерьера, процесс трудоемкий, творческий, очень ответственны и ограниченный по срокам, мы выбрали очень хороший аэрограф с большим соплом для закраски больших площадей, которым мы будем выполнять основной объем работы в течении продолжительного промежутка времени, а компрессор попроще, на оставшиеся, что бы дул и подходил хоть по минимальной границе для данного аэрографа – в данном случае нас так же ждет проблема! Минимальной производительности хватает что бы обеспечить аэрограф воздухом, но не хватает что бы компрессор набрал воздуха в ресивер(О нем позже), сработала автоматика(И об этом все расскажем) и компрессор самостоятельно перешел в режим отдыха, автоматически включившись, когда это нужно(за это отвечает реле давления и о нем я расскажу). При непрерывной работе, двигатель нагревается от трения поршня или мембраны и компрессор просто выгорает в течении короткого промежутка времени обычно это происходит в интервале от 25 до 120 минут(Контролировать это очень тяжело, так как в творческом процессе время летит незаметно). Решение данной проблемы может стать выбор более мощного компрессора для решения Ваших задач или точный и ответственный хронометраж(но честно это только чуть-чуть отложить смерть компрессора, так как при таких условия он работает на износ).

При непрерывной работе, двигатель нагревается от трения поршня или мембраны и компрессор просто выгорает в течении короткого промежутка времени обычно это происходит в интервале от 25 до 120 минут(Контролировать это очень тяжело, так как в творческом процессе время летит незаметно). Решение данной проблемы может стать выбор более мощного компрессора для решения Ваших задач или точный и ответственный хронометраж(но честно это только чуть-чуть отложить смерть компрессора, так как при таких условия он работает на износ).

Давление — единица (измеряется в барах или атмосферах и в отличии от производительности – эту характеристику мы будем с Вами контролировать при помощи редуктора/регулятора давления(об этом тоже позже)), которая частично зависит от производительности и отвечающая за нанесение материалов той или иной степени плотности. Ошибочно, давлением многие пытаются компенсировать недостаточную производительность компрессора(например наносят краску или грунт при давлении 4-6 атмосфер) или принимают его за основную характеристику при подборе оборудования(это касается в общей массе подбора краскораспылителя под уже существующий компрессор – на вопрос Какой у Вас компрессор – получаю ответ – Хороший восемь атмосфер давит! А когда начинаешь выяснять производительность данного компрессора 180 литров в минуту, а человек подбирал себе краскораспылитель с потреблением 360 литров в минуту). Если производительности компрессора недостаточно для потребителя(это может быть аэрограф, краскораспылитель или любой другой пневмоинструмент) то в большинстве случаев давление падает на ноль, так как весь поступающий от компрессора воздух аэрограф просто выдувает. Недостаток давления, как и переизбыток его приводит к невозможности нанесения равномерного слоя лакокрасочного материала или рисования. При недостатке давления капля получается крупной, а сам аэрограф брызгает струйкой особенно при большом диаметре сопла, при переизбытке идет перерасход распыляемого материала(возможно большое количество подтеков), вы рисуете, как в тумане — частицам краски при распылении придается большое ускорение и они попадая на поверхность не успевают к ней прилипнуть и отражаются от нее как теннисные мячи, краска начинает сохнуть в воздушном потоке – окрашиваемая поверхность становится шероховатой. Оптимальное рабочее давление для аэрографа от 0.5 до 2.0 атм. – например, если вы делаете детальную прорисовку жидкой краской и вам нужно максимально близко поднеси аэрограф к поверхности на которой выполняется рисунок, то давление можно снизить до 0.

Если производительности компрессора недостаточно для потребителя(это может быть аэрограф, краскораспылитель или любой другой пневмоинструмент) то в большинстве случаев давление падает на ноль, так как весь поступающий от компрессора воздух аэрограф просто выдувает. Недостаток давления, как и переизбыток его приводит к невозможности нанесения равномерного слоя лакокрасочного материала или рисования. При недостатке давления капля получается крупной, а сам аэрограф брызгает струйкой особенно при большом диаметре сопла, при переизбытке идет перерасход распыляемого материала(возможно большое количество подтеков), вы рисуете, как в тумане — частицам краски при распылении придается большое ускорение и они попадая на поверхность не успевают к ней прилипнуть и отражаются от нее как теннисные мячи, краска начинает сохнуть в воздушном потоке – окрашиваемая поверхность становится шероховатой. Оптимальное рабочее давление для аэрографа от 0.5 до 2.0 атм. – например, если вы делаете детальную прорисовку жидкой краской и вам нужно максимально близко поднеси аэрограф к поверхности на которой выполняется рисунок, то давление можно снизить до 0. 8 атм – в таком случае жидкая краска не будет разбиваться потоком воздуха при рисовании, а линия будет получаться четкой и однородной по толщине(Но при этом так же снизиться скорость рисования), если де нам нужно просто закрасить однородным плотным цветом поверхность 1 квадратный метр или покрыть ее лаком, то давление можно поставить 1.8 или 2.2 атм(да эта цифра больше 2.0 атм, так как в данном тексте они носят лишь рекомендательный характер и дают вам полную свободу для творчества) – в таком случае у Вас увеличится скорость окраски, плотность окраски(насыщенность факела краской) и возможно потери материала.

8 атм – в таком случае жидкая краска не будет разбиваться потоком воздуха при рисовании, а линия будет получаться четкой и однородной по толщине(Но при этом так же снизиться скорость рисования), если де нам нужно просто закрасить однородным плотным цветом поверхность 1 квадратный метр или покрыть ее лаком, то давление можно поставить 1.8 или 2.2 атм(да эта цифра больше 2.0 атм, так как в данном тексте они носят лишь рекомендательный характер и дают вам полную свободу для творчества) – в таком случае у Вас увеличится скорость окраски, плотность окраски(насыщенность факела краской) и возможно потери материала.

С самого начала я бы выделил три основные характеристики по которым стоит выбирать – производительность, давление, шум (так же можно добавить габариты и вес, но о них позже).

Надежность!!! – добавят многие, вряд ли совершая покупку вы хотите приобрести себе некачественную вещь, которая через пару дней сломается, а то и сразу по дороге из магазина до дома начнет разваливаться! Отчасти так же надежность определяется еще и потребителем производимого воздуха и давления компрессором, так как пытаясь сэкономить обычно приобретаются модели с малой производительностью, бытовые(Это ж компрессор, а чо ему будет, мне большой не нужен, я же так – не часто, мне ж забор всего метров 50-70 и высоту 3 метра покрасить, дом на три семьи, баню, трактор, ЗИЛ, Урал, из металла черепицу и продуть сливной канал…) и подбирается к такому компрессору краскораспылитель, который тоже все сможет, естественно на характеристики здесь никто не смотрит, компрессор же ведь хороший 8 атмосфер давит. В результате приобретается краскопульт с потреблением по воздуху 300 литров в минуту, компрессор засасывает 240 литров в минуту, а выдает на пистолет и того меньше – это все в свою очередь влечет за собой некачественную медленную покраску, так как постоянно приходится ждать пока компрессор воздух накачает, компрессор не отдыхает должным образом, не успевает остывать идет перерасход масла и чрезмерный нагрев узлов, что в свою очередь ведет к быстрой поломке. Как этого избежать я так же расскажу.

В результате приобретается краскопульт с потреблением по воздуху 300 литров в минуту, компрессор засасывает 240 литров в минуту, а выдает на пистолет и того меньше – это все в свою очередь влечет за собой некачественную медленную покраску, так как постоянно приходится ждать пока компрессор воздух накачает, компрессор не отдыхает должным образом, не успевает остывать идет перерасход масла и чрезмерный нагрев узлов, что в свою очередь ведет к быстрой поломке. Как этого избежать я так же расскажу.

Какие бывают компрессора

Мембранные компрессора – среди компактных компрессоров отличаются высоким уровнем шума и вибрации, а так же сравнительно малой надежность и производительностью. Данный тип компрессоров отличается низкой стоимостью, достаточно компактными размерами. Если вы занимаетесь мейкапом, бодиартом, маникюром(и только хотите попробовать сможет ли мастер справится с новым инструментом) Вы начинающий моделист или же просто понимаете, что объем покраски Ваш мал и работать вы собираетесь не часто, то это вполне приемлемый вариант для начала. Но! В случае с данными компрессорами особенно ответственно нужно подойти к изучению его характеристик и подобрать к нему оптимальный инструмент. А так же есть очень педантичные люди, которые сохранят данный компрессор в идеальном состоянии без ремонтов и каких либо проблем в течении 5 лет, при этом создав большое количество шедевров. Выбор мембранного компрессора должен быть осознанным, так как я бы не сказал, что эти модели прекрасно подойдут для новичка.

Но! В случае с данными компрессорами особенно ответственно нужно подойти к изучению его характеристик и подобрать к нему оптимальный инструмент. А так же есть очень педантичные люди, которые сохранят данный компрессор в идеальном состоянии без ремонтов и каких либо проблем в течении 5 лет, при этом создав большое количество шедевров. Выбор мембранного компрессора должен быть осознанным, так как я бы не сказал, что эти модели прекрасно подойдут для новичка.Компрессор покупается один раз и лучше что бы он был изначально качественный, а аэрографы или краскораспылители Вы можете изначально приобрести попроще, впоследствии приобретая более качественные инструменты, а старые используя для черновых работ или грунтовки.

Поршневые без масляные компрессора – одни из самых распространённых среди профессионалов в области автомобильной аэрографии, росписи интерьеров, художников бодиарта, мастеров нэил арта(так как при должном выборе можно использовать 1 компрессор на 3-ех мастеров), моделистов, дизайнеров, инженеров(которым в процессе сборки или эксплуатации приборов нужен чистый воздух) и многих других. Данные компрессора более профессиональные так как они могут уже комплектоваться более качественными редукторами – регулятор давления, позволяет выставить оптимальное давление воздуха согласно технологическим нормам или задачам художника при распылении, покраске, продувке. За частую редуктор сразу же комплектуется фильтром от влаги(конденсата) и пыли, которая может поступать со всасываемым воздухом на распылитель, т.е. в краску, а соответственно и на окрашиваемую поверхность попадает меньше частиц, которые могут снизить качество окраски. Реле – позволяет включать и отключать компрессор при наборе определенного давления, например, Максимальное давление которое может набрать компрессор – это 4.5 атм/бар, здесь если вы не расходуете воздух компрессор отключается и отдыхает, остываете, не потребляет энергию, но вы можете начать в любой момент, достаточно воспользоваться потребителем воздуха, Вы работаете, но какое-то время двигатель компрессора не включается, не достигнут нижний порог реле к примеру 3 атм/бар, как только мы его проходим, реле автоматически запускает двигатель и все это происходит не зависимо от Вас и Вашей работы.

Данные компрессора более профессиональные так как они могут уже комплектоваться более качественными редукторами – регулятор давления, позволяет выставить оптимальное давление воздуха согласно технологическим нормам или задачам художника при распылении, покраске, продувке. За частую редуктор сразу же комплектуется фильтром от влаги(конденсата) и пыли, которая может поступать со всасываемым воздухом на распылитель, т.е. в краску, а соответственно и на окрашиваемую поверхность попадает меньше частиц, которые могут снизить качество окраски. Реле – позволяет включать и отключать компрессор при наборе определенного давления, например, Максимальное давление которое может набрать компрессор – это 4.5 атм/бар, здесь если вы не расходуете воздух компрессор отключается и отдыхает, остываете, не потребляет энергию, но вы можете начать в любой момент, достаточно воспользоваться потребителем воздуха, Вы работаете, но какое-то время двигатель компрессора не включается, не достигнут нижний порог реле к примеру 3 атм/бар, как только мы его проходим, реле автоматически запускает двигатель и все это происходит не зависимо от Вас и Вашей работы.

Старшие модели комплектуются ресивером – полая емкость, на которой или рядом с которой фиксируется двигатель компрессора. Ресивер служит для выравнивания потока воздуха, для снижения пульсации(так как воздух подается из компрессора каждым толчком поршня, что и позволяет распылять краску, но есть момент когда поршень опускается вниз и воздух не подает, да – это всего лишь доля секунды, но при точной проработке деталей очень критично и хочется что бы при рисовании линия была непрерывной, а не точка-тире, а факел не сужался и расширялся постоянно), в ресивере создается запас воздуха, двигатель изначально нагнетает его в емкость, а потом равномерным потоком воздух подается на распыление. Ресивер в свою очередь комплектуется клапаном сброса давления(капан безопасности), который позволяет быстро сбросить давление внутри ресивера(если это нужно) или сделает это автоматически, если вдруг реле повреждено и не отключило двигатель компрессора при достижении максимального давления, что позволит избежать деформации(взрыва) ресивера. Дренажным клапаном – в процессе эксплуатации компрессора в ресивере может образовываться вода при скоплении конденсата из-за остоянных перепадов температур(теплый двигатель + холодный всасываемый воздух), данный клапан позволяет под давлением сбросить всю скопившуюся влагу и избежать гниения ресивера изнутри.

Дренажным клапаном – в процессе эксплуатации компрессора в ресивере может образовываться вода при скоплении конденсата из-за остоянных перепадов температур(теплый двигатель + холодный всасываемый воздух), данный клапан позволяет под давлением сбросить всю скопившуюся влагу и избежать гниения ресивера изнутри.

Поршневые масляные (масло заполненные)

что это такое? Принцип работы турбонаддува

Турбонаддув предстваляет собой устройство которое подаёт воздух в рабочие цилиндры под давлением используя энергию отработанных газов.

В настоящее время наиболее рационально использовать именно турбонаддув если перед вами стоит цель увеличить мощность двигателя без увеличения его объёма и количества оборотов коленвала. Также турбонаддув увеличивает экологические показатели двигателя за счёт более полного сгорания топлива.

Системы турбонаддува могут применяться как на бензиновых, так и на дизельных двигателях. Наибольшую эффективность имеет турбонаддув на «дизеле», т. к. коленвал имеет невысокую скорость вращения и двигатель имеет высокую степень сжатия. Сложность применения турбонаддува на бензиновых двигателях является возможность появления детонации при резком увеличении количества оборотов коленвала, а также с более высокой температурой отработанных газов что приводит к нагреву турбонаддува.

к. коленвал имеет невысокую скорость вращения и двигатель имеет высокую степень сжатия. Сложность применения турбонаддува на бензиновых двигателях является возможность появления детонации при резком увеличении количества оборотов коленвала, а также с более высокой температурой отработанных газов что приводит к нагреву турбонаддува.

Видео — изготовление турбокомпрессора

Турбонаддув в большинстве случаев состоит из:

1. Воздухозаборника

2. Воздушный фильтр

3. Дроссельная заслонка

4. Турбокомпрессор

5. Впускной коллектор

6. Соединительные трубки и напорные шланги

7. Управляющие элементы

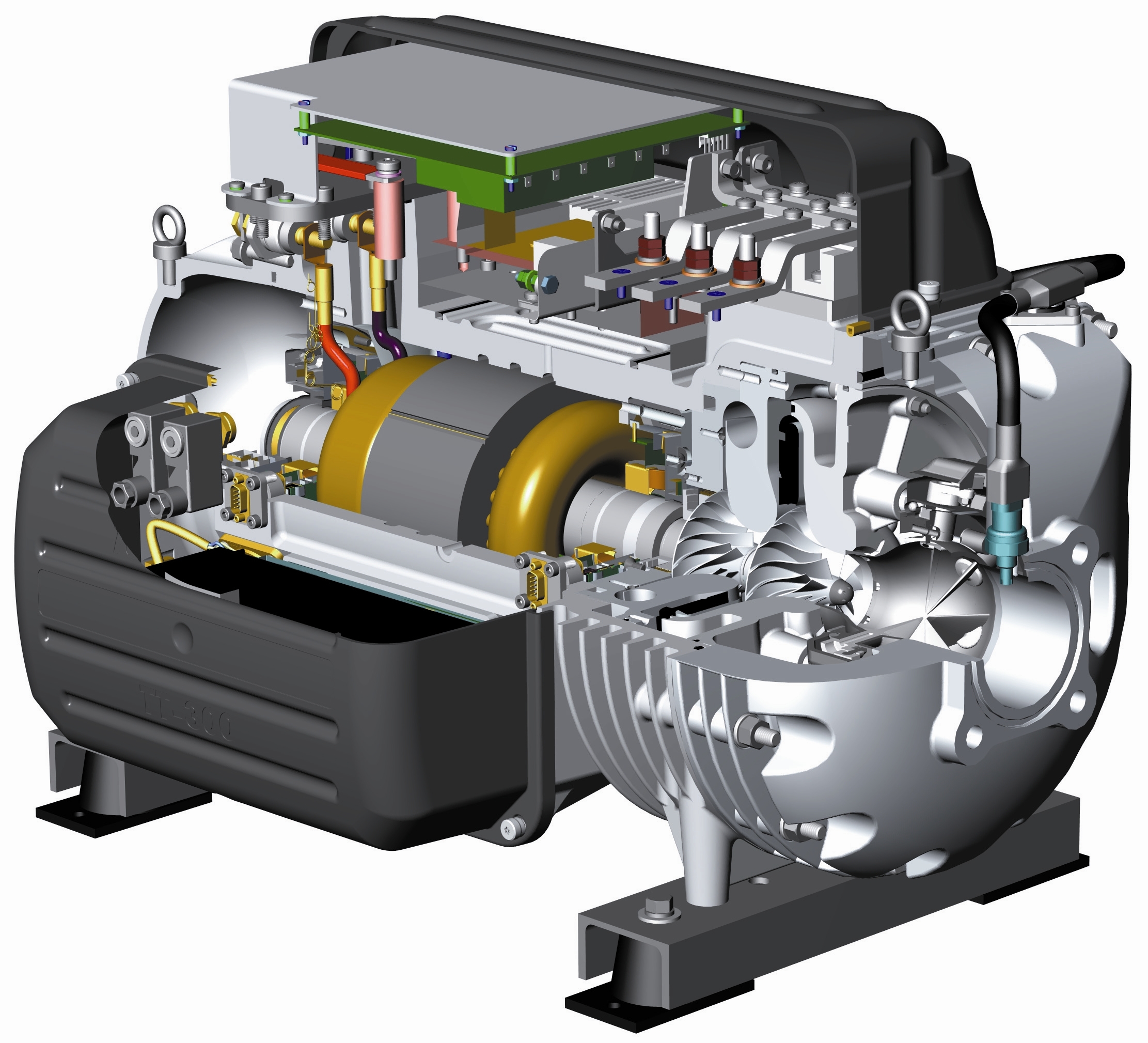

Многие элементы турбокомпрессора являются типовыми деталями ( элементами) впускной системы. Также турбонаддув имеет интеркулер и турбокомпрессор. Турбокомпрессор, его часто называют турбонагнетатель, является основным элементом турбонаддува. Он повышает давление воздуха во впускной системе.

Он повышает давление воздуха во впускной системе.

В состав турбокомпрессора входят следующие детали:

1. Турбинное колесо

2. Корпус турбины

3. Компрессорное колесо

4. Корпус компрессора

5. Вал ротора

6. Корпус подшипников

Турбинное колесо принимает на себя всю энергию отработанных газов. Она вращается в корпусе, который имеет специальную форму. Всё это изготавливает из жаропрочных материалов.

Компрессорное колесо всасывает воздух, затем его сжимает и нагнетает в цилиндры. Оно также вращается в специальном корпусе.

Турбинное и компрессорное колесо закрепляется на валу ротора, вал опирается на подшипники скольжения. Подшипники плавающего типа, т.е. имеются зазоры между корпусом и валом. Смазывание подшипников происходит моторным маслом из системы смазывания двигателя. Масло подаётся по специальным каналам в корпусе подшипников.

В некоторых бензиновых двигателях в дополнение к смазке применяют и жидкостное охлаждение турбонагнетателей. В таком случае корпус турбонагнетатель подключён к двухконтурной системе охлаждения двигателя.

В таком случае корпус турбонагнетатель подключён к двухконтурной системе охлаждения двигателя.

Регулятор давления наддува является основным элементом управления турбонаддува . Регулятор давления представляет собой перепускной клапан, который ограничивает энергию отработанных газов. Часть их отработанных газов направляет в обход турбинного колеса. Это и обеспечивает оптимальное давление. Клапан может иметь пневмо- либо электро- привод. Срабатывание клапана производится путём подачи сигнала датчика давления системой управления двигателем.

После компрессора может стоять предохранительный клапан. Он предохраняет систему от скачков давления если вдруг дроссельная заслонка закроется. Избыточное давление стравливается в атмосферу булл-офф клапаном или пускается на вход компрессора байпас-клапаном.

Принцип работы турбокомпрессора

Выхлопные газы вращают турбинное колесо, а оно с помощью вала ротора крутит компрессорное колесо. Оно сжимает воздух и подаёт его в систему. Затем воздух поступает в интеркулер где охлаждается, а затем поступает в цилиндры. Минусом такой конструкции является то, что при малых оборотах коленвала энергии отработанных газов недостаточно чтобы вращать турбину.

Затем воздух поступает в интеркулер где охлаждается, а затем поступает в цилиндры. Минусом такой конструкции является то, что при малых оборотах коленвала энергии отработанных газов недостаточно чтобы вращать турбину.

Турбонаддув имеет следующие негативные особенности:

1. Задерживается увеличение мощности при резком нажатии на газ, её ещё называют турбоямой.

2. Давление наддува резко увеличивается при преодолении турбоямы.

Избежать турбоямы можно избежать следующим образом: применить турбонаддув с изменяемой геометрией, использовать 2 параллельных или последовательных турбокомпрессора, использовать комбинированный турбонаддув.

Турбина с изменяемой геометрией оптимизирует поток отработанных газов за счёт изменения площади входного канала. Широкое применение получили в турбинах дизельных двигателей.

Система с двумя параллельными турбинами (twin-turbo) — наибольшее применение получила на мощных V- образных двигателях. Работа основана на том что 2 турбины имеют меньшую инерционность, чем одна большая.

Две последовательные турбины (bi-turbo) — принцип работы основан на использовании различных турбин на разных оборотах двигателя. Некоторые производители в целях ещё большого увеличения мощности устанавливают 3, а то и 4 турбины. Очень часть Bi-turbo можно увидеть на автомобилях Ауди, например на Audi Allroad c бензиновым двигателем объемом 2700 см3.

Комбинированный турбонаддув (twincharger)- сочетает в себе механический наддув и турбонаддув. На низких оборотах работает нагнетатель с механическим приводом. По мере роста оборотов подключается турбонаддув, а механический нагнетатель отключается, такую систему имеет двигатель «Фольксванген» TSI.

- < Назад

- Вперёд >

Замена гидрокомпенсаторов в Москве — сервис трубок

Посторонний шум в двигателе? Рокот? Требуется замена гидрокомпенсаторов?

Обращайтесь! +7 495 972-70-63

Проведем диагностику двигателя и по необходимости заменим неисправные гидрокомпенсаторы. Мы специализируемся на ремонте и обслуживании двигателей.

Мы специализируемся на ремонте и обслуживании двигателей.

Симптомы неисправных гидрокомпенсаторов

Основной симптом неисправности – это посторонние звуки в виде стуков. Стуки исходят от верхней части двигателя из-под клапанной крышки и слышны сразу после запуска двигателя. При возникновении любых посторонних звуков от двигателя следует незамедлительно обратиться в специализированный сервис по обслуживанию и ремонту двигателей.

Ремонт гидрокомпенсаторов

Существует мнение, что гидрокомпенсаторы можно отремонтировать. В некоторой степени это так, но стоит учитывать тот факт, что это не ремонт, а лишь некоторая отсрочка замены гидрокомпенсаторов. При таком “ремонте” производится банальная промывка от отложений и засоров, что в некоторой степени может повлиять на работу гидрокомпенсатора. Однако, если произошла выработка, неравномерный износ и другие дефекты, то ничего уже не поможет неисправной детали. Кроме того, стоит учитывать, что уже произведена работа по вскрытию мотора и снятию/установке гидрокомпенсаторов. То есть, потрачено время и средства. И скоро, очень скоро придется повторно вскрывать двигатель и все таки менять деталь.

То есть, потрачено время и средства. И скоро, очень скоро придется повторно вскрывать двигатель и все таки менять деталь.

Что такое гидрокомпенсатор?

Гидрокомпенсатор – это деталь ГРМ, которая установлена в узле привода клапанов двигателя. Его задачи – компенсировать зазоры между кулачком распредвала и торцом клапана. Эта конструкция исключает необходимость в регулировке тепловых зазоров клапанов. Это позволяет довольно продолжительное время не обслуживать этот узел, тем не менее, гидрокомпенсатор не вечен и приходит пора его менять на новый.

Во время работы двигатель автомобиля постепенно нагревается и, вместе с ним, нагреваются и ГРМ-детали. Это ведет к их тепловому расширению и появлению зазоров между ними. Если выставить очень маленький зазор, клапан не будет достаточно плотно закрыт, из-за чего начнется его прогорание или стуки внутри системы ГРМ, если зазор будет слишком большим. Также, зазор может изменять свой размер, в зависимости от износа мотора.

Процесс регулировки зазоров клапана – это весьма сложная и трудоемкая работа, поэтому вместо стандартных шайб и рычагов, требующих регулировки, появились гидрокомпенсаторы, которые могут автоматически выбирать величину зазора, не требуя каких-либо вспомогательных калибровок.

ПРИНЦИП РАБОТЫ ГИДРОКОМПЕНСАТОРА

- В начале, кулачок распределительного вала расположен противоположно к рабочей площади устройства. Клапан под действием пружины закрыт, на него нет давления со стороны гидрокомпенсатора.

- После, пружина и плунжерная пара перемещает сам плунжер с гидрокомпенсатором до тех пор, пока вся система не упрется в кулак распредвала. Зазор убирается. Как только масляный канал и головки выйдут на один уровень, масло попадет внутрь компенсатора, под действием давления. После, через отверстие и клапан, оно попадет в плунжерную пару.

- После этого кулак распределительного вала давит на компенсатор.

- В плунжерной паре возникает давление, запирающее шариковый клапан.

Масло имеет весьма небольшой коэффициент сжатия, от чего гидрокомпенсатор является своеобразным жестким элементом между клапаном и распредвалом. Кулак давит на компенсатор, а тот открывает створку клапана.

Масло имеет весьма небольшой коэффициент сжатия, от чего гидрокомпенсатор является своеобразным жестким элементом между клапаном и распредвалом. Кулак давит на компенсатор, а тот открывает створку клапана. - Сдавливая клапан, выдавливается определенный объем масла, перед тем, как шарик окончательно перекроет путь маслу. Вновь появляется зазор, который во время следующего проворачивания вала пропадет из-за пружин плунжерной пары и новой порции закачиваемого масла.

Таким образом, вне зависимости от теплового расширения элементов, гидрокомпенсатор всегда может установить верный зазор. Таким образом обеспечивается продолжительная работа ГРМ без каких-либо дополнительных регулировок или вмешательств.

Стук гидрокомпенсатора

Если во время работы двигателя, вы услышите постукивание гидрокомпенсатора, это значит, что он работает неверно. Он не успевает заполнить зазор, соответственно – не может полноценно справиться со своей задачей.

Возможные причины стука:

В системе смазки нет достаточного давления на масло, из-за чего компенсатор не заполняется нужным объемом. В таких случаях необходимо искать проблемы в системах смазки;

В таких случаях необходимо искать проблемы в системах смазки;

Износ плунжерной пары. Масло может вытекать между втулкой и плунжером из отверстия, что находится под ним. Это ведет к тому, что устройство не может выбирать зазор. Чтобы устранить данную проблему, нужно полностью заменять гидрокомпенсатор.

Мусор или износ шарикового клапана, что находится в плунжерной паре. Это может вызвать лишнюю утечку масла. В этом, как и предыдущем случае, устройство не успевает выбрать зазор. Чтобы устранить такую неисправность необходимо следить за качеством используемого масла. Чаще всего засорение происходит из-за низкокачественного средства. Можно просто промыть гидрокомпенсатор, однако, если вы уже проехали большое расстояние, лучшим решением станет замена товара.

Заклинивание плунжера. В данном случае вся работа устройства целиком парализована.

Продлеваем работу гидрокомпенсатора

Чтобы он мог работать дольше, не стоит экономить средства на качестве используемого масла. Его приобретать нужно лишь в специализированных проверенных магазинах, где вам непременно продадут правильный товар, а не второсортный брак. Единожды использовав подделку, вы значительно сократите время работы вашего двигателя и испортите все внутренние элементы.

Его приобретать нужно лишь в специализированных проверенных магазинах, где вам непременно продадут правильный товар, а не второсортный брак. Единожды использовав подделку, вы значительно сократите время работы вашего двигателя и испортите все внутренние элементы.

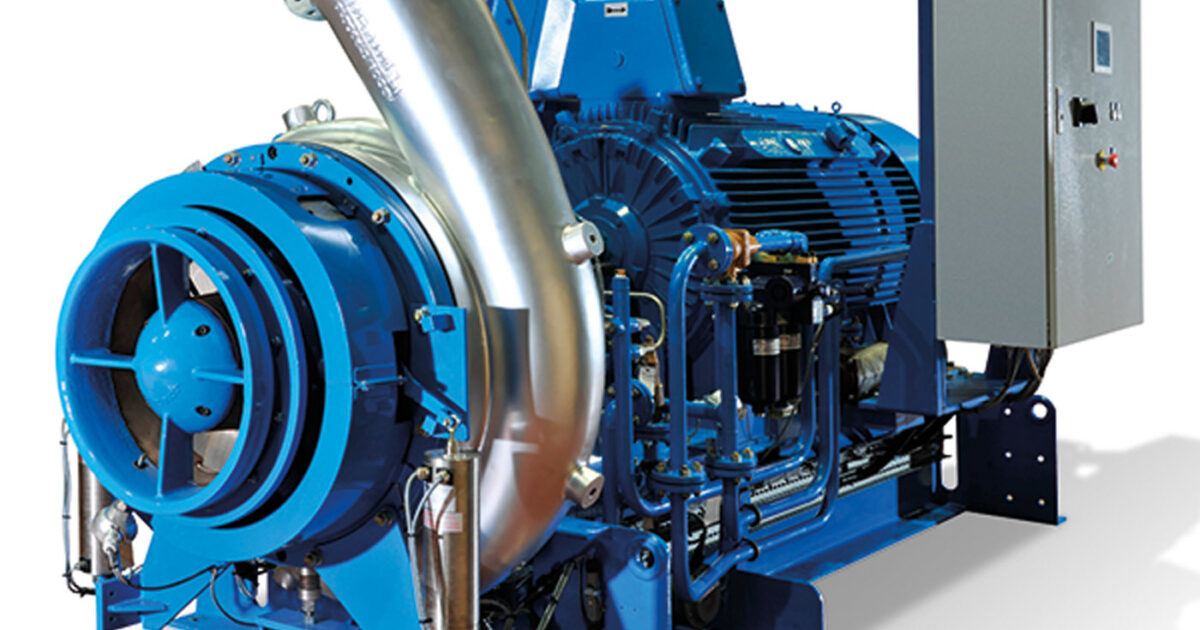

Что такое гидравлический воздушный компрессор?

Гидравлический воздушный компрессор — это воздушный компрессор, приводимый в действие гидравликой транспортного средства или машины. Это позволяет операторам преобразовывать свою гидравлическую энергию в энергию воздуха, в конечном итоге оснащая транспортное средство или машину как гидравлической, так и воздушной энергией.Как работает гидравлический воздушный компрессор?

Гидравлический воздушный компрессор работает путем преобразования гидравлической энергии в механическую, а затем механической энергии в воздушную.

Для преобразования гидравлической энергии в механическую гидравлический насос нагнетает гидравлическую жидкость в гидравлический двигатель, заставляя его вращаться. Этот вращающийся двигатель соединен с воздушным компрессором с помощью ремня или прямого привода, который, в свою очередь, приводит в действие систему воздушного компрессора и преобразует механическую энергию в энергию воздуха.

Этот вращающийся двигатель соединен с воздушным компрессором с помощью ремня или прямого привода, который, в свою очередь, приводит в действие систему воздушного компрессора и преобразует механическую энергию в энергию воздуха.

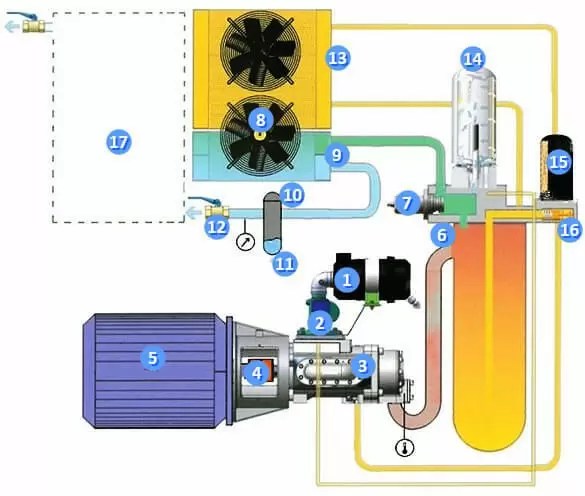

Рис. 1. Гидравлический двигатель (слева) и воздушный компрессор с прямым приводом производства VMAC

Конечно, это упрощенное объяснение, поскольку может потребоваться или не потребоваться множество других компонентов, включая коллекторы, шланги, клапаны, системы охлаждения и т. д.

Независимо от точной конфигурации, основные компоненты любого гидравлического воздушного компрессора включают:

- Гидравлический насос – прокачивает гидравлическую жидкость через систему

- Коллектор – регулирует подачу гидравлической жидкости к двигателю

- Гидравлический двигатель – приводится во вращение гидравлической жидкостью

- Воздушный компрессор – приводится в действие гидравлическим двигателем

- Охладитель/резервуар – гидравлическая жидкость возвращается от двигателя к охладителю, затем в резервуар-накопитель

Вместе эти компоненты эффективно преобразуют гидравлическую энергию в воздушную.

Каковы преимущества гидравлического воздушного компрессора?

Гидравлические воздушные компрессорыимеют много преимуществ, включая возможность запуска пневматических инструментов. Пневматические инструменты или пневматические инструменты — это очень мощные инструменты, которые позволяют операторам выполнять задачи быстро и эффективно.

Обычные инструменты с гидравлическими воздушными компрессорами

Гидравлические воздушные компрессоры могут приводить в действие широкий спектр пневмоинструментов для различных областей применения. Некоторые из наиболее распространенных пневматических инструментов, используемых с гидравлическими воздушными компрессорами:

- Гайковерты ударные

- Отбойные молотки

- Пневматические патроны

- Шлифовальные машины

- Отбойные молотки

- Пневматические лопатки

- Кроты

- Почтовые отбойники

Дополнительные преимущества гидравлического воздушного компрессора

В то время как многие воздушные компрессоры позволяют операторам использовать пневматические инструменты, гидравлические воздушные компрессоры имеют дополнительные преимущества, которые делают их отличным выбором для многих операторов:

- Легкий доступ к гидравлической и пневматической силовой установке

- Интегрируется с существующим источником питания

- Нет необходимости в новом отдельном компрессорном двигателе

- Экономически эффективен по сравнению с другими встроенными в автомобиль воздушными компрессорами

- Относительно прост в установке и использовании

- Безопасный и надежный

- Возможность переноса между автомобилями с аналогичной гидравликой

Когда следует рассмотреть возможность использования гидравлического воздушного компрессора?

Операторы, у которых уже есть гидравлика и которые хотят добавить пневматическую мощность, являются лучшими кандидатами на гидравлический воздушный компрессор. Конечно, автомобиль, модернизированный новой гидравликой и новым воздушным компрессором, также отлично подходит. В любом случае гидравлический воздушный компрессор будет использовать преимущества существующей гидравлической системы с чистой и простой установкой.

Конечно, автомобиль, модернизированный новой гидравликой и новым воздушным компрессором, также отлично подходит. В любом случае гидравлический воздушный компрессор будет использовать преимущества существующей гидравлической системы с чистой и простой установкой.

Дополнительные ресурсы по гидравлическим и воздушным компрессорам

Гидравлический воздушный компрессор

Воздушные компрессоры Dynaset с гидравлическим приводом преобразуют гидравлическую мощность рабочей машины в сжатый воздух и легко монтируются на любом транспортном средстве, грузовике или экскаваторе.

Больше нет необходимости в дорогих тягачах. При поиске воздушного компрессора, устанавливаемого на грузовике, эти компактные агрегаты являются идеальным выбором не потому, что они просты в установке, а потому, что они мощные для своего размера.Мы предлагаем модели с воздушным потоком до 388 кубических футов в минуту и давлением до 175 фунтов на квадратный дюйм, способные приводить в действие все, от ручных пневматических инструментов до пневматического навесного оборудования для экскаваторов. Эти компактные агрегаты предназначены для легкой интеграции в гидравлическую систему любой мобильной или стационарной машины.

Агрегаты серииHK представляют собой компрессоры поршневого типа. Они предназначены для удовлетворения основных требований к сжатому воздуху, таких как пневматические ручные инструменты. Показать больше

Воздушные компрессоры Dynaset с гидравлическим приводом преобразуют гидравлическую мощность рабочей машины в сжатый воздух и легко монтируются на любом транспортном средстве, грузовике или экскаваторе.

Больше нет необходимости в дорогих тягачах. При поиске воздушного компрессора, устанавливаемого на грузовике, эти компактные агрегаты являются идеальным выбором не потому, что они просты в установке, а потому, что они мощные для своего размера. Мы предлагаем модели с воздушным потоком до 388 кубических футов в минуту и давлением до 175 фунтов на квадратный дюйм, способные приводить в действие все, от ручных пневматических инструментов до пневматического навесного оборудования для экскаваторов. Эти компактные агрегаты предназначены для легкой интеграции в гидравлическую систему любой мобильной или стационарной машины.

Агрегаты серии HK представляют собой компрессоры поршневого типа. Они предназначены для удовлетворения основных требований к сжатому воздуху, таких как пневматические ручные инструменты, работы по очистке и общему обслуживанию. Серия HKL имеет роторно-лопастную конструкцию, а серия HKR использует гидравлический винт. Они предназначены для непрерывной работы в сложных условиях.

| Тип модели | Гонконг | ХКЛ | гонконгских крон |

| Расход воздуха (куб. фут/мин) | 14-35 | 28-63.5 | 46-265 |

| Давление воздуха (psi) | 116-174 | 116 | 145 |

| Гидр. Расход масла Треб. (гал/мин) | 4-9 | 6-12 | 10-49 |

| Макс. гидр. Давление (psi) | 3046-3337 | 3046 | 3626 |

| Приложения | |||

| Пневматические инструменты | х | х | х |

| Ремонтные работы | х | х | х |

| Чистящее оборудование | х | х | х |

| Пневматические тормозные системы | х | х | х |

| Непрерывное использование | х | х | |

Экскаваторы / Тяжелая техника. | х | х | |

| 24/7 ИСПОЛЬЗОВАНИЕ | х | ||

Для быстрого объяснения технических характеристик каждого гидравлического воздушного компрессора см. куб.

Показать меньше

Гидравлические компрессоры — высокотехнологичные генераторы

Гидравлический пластинчато-роторный компрессор DYNASET HKL преобразует гидравлическую энергию мобильной машины в непрерывный сжатый воздух.HKL производит стабильный сжатый воздух для всех решений в области сжатого и пневматического воздуха. Это компактное устройство для непрерывного мобильного использования с горными машинами, буровыми установками и экскаваторами. Имеются модели от 400 л/мин до 7500 л/мин с давлением 8 бар. Модели с более высоким давлением воздуха также доступны по запросу до 13 бар сжатого воздуха.

Базовые машины и установка:

Компактный размер HKL позволяет легко установить его на любую мобильную технику, такую как горнодобывающая, сельскохозяйственная и строительная техника. Его можно установить в любом месте машины. HKL не требует дополнительного воздушного резервуара или контейнера.

Его можно установить в любом месте машины. HKL не требует дополнительного воздушного резервуара или контейнера.

Кроме того, если рабочая площадка очень запыленная, HKL предлагает высокоэффективные фильтры для продолжения работы в любых условиях. Устройство также доступно с дополнительной катушкой для шланга, что делает его еще более удобным для мобильного использования. Нет больше запутанных или сломанных шлангов, шланги легко хранить и поддерживать в хорошем состоянии.

Как работает гидравлический пластинчато-роторный компрессор Dynaset HKL? Гидравлический роторно-лопастной компрессор HKL производит сжатый воздух, используя мощность гидравлической системы базовой машины.Он обеспечивает подачу гидравлического масла к гидравлическому двигателю HKL. Гидравлический двигатель соединен непосредственно с поворотной осью HKL, чтобы максимизировать мощность и эффективность. HKL может работать непрерывно без остановки. Когда компрессор не производит воздух, он будет работать на холостом ходу.

Производительность: HKL компактен и во много раз меньше традиционных прицепов с компрессорами или поршневых компрессоров, используемых на рабочих площадках. Установка HKL на мобильную машину повышает ее универсальность и коэффициент использования, не занимая при этом много места.Больше нет необходимости таскать большие отдельные компрессоры на рабочие площадки, поскольку HKL меньше по размеру и полностью интегрирован в базовую машину. Это экономит время, оборудование и минимизирует затраты на топливо.

Чистая технология: Гидравлический пластинчато-роторный компрессор DYNASET HKL безопасен для окружающей среды. В отличие от традиционных компрессоров, для его работы не требуется отдельный бензиновый двигатель. HKL получает мощность прямо от гидравлической системы базовой машины. Он также оптимизирован для производства сжатого воздуха только тогда, когда это необходимо.Когда он не производит сжатый воздух, он работает на холостом ходу, требуя минимального расхода гидравлического масла. Благодаря чистой технологии DYNASET на рабочих площадках меньше выбросов и оборудования, потребляющего природные ресурсы.

Благодаря чистой технологии DYNASET на рабочих площадках меньше выбросов и оборудования, потребляющего природные ресурсы.

Преимущество гидравлики — новости о теплицах

Трудно представить себе, что, зайдя в магазин оборудования или на строительную площадку, вы не найдете промышленный продукт: портативный воздушный компрессор. История пневматической энергии восходит к 19 веку.А популярность компрессоров и пневматических инструментов, таких как ручные отбойные молотки, предполагает, что пневматика не покинет нас в ближайшее время.

Но это не значит, что у подрядчиков нет альтернативы.

Электрический инструмент, как правило, является более безопасным вариантом для внутренних работ, а газовое оборудование обеспечивает большую свободу передвижения для повышения эффективности работы в удаленных местах. Но как электрическое, так и газовое оборудование лучше подходят для своих целей, и ни одно из них не может сравниться с общей производительностью пневматики в большинстве приложений. Поэтому трудно рассматривать любую истинную альтернативу.

Поэтому трудно рассматривать любую истинную альтернативу.

Чтобы найти реального претендента, подрядчикам не нужно ничего искать, кроме другого оборудования, обычно используемого на их рабочих площадках, особенно тех, которые работают от гидравлической энергии. Хотя в основном известно, что большинство рабочих используют пневматические отбойные молотки для ручных работ, для некоторых работ требуется большее усилие разрыва. В таких случаях распространенным и эффективным решением является гидромолот на буровой установке. Молот такого типа обычно приводится в действие (или, по крайней мере, с помощью) от гидравлики погрузчика с бортовым поворотом, обратной лопаты или экскаватора, на котором он установлен.

Использование гидравлической энергии для навесного оборудования, такого как отбойные молотки, общепринято, поэтому не должно показаться резким скачком в том, что гидравлика станет популярным источником энергии для ручного оборудования. Тем не менее, несмотря на то, что гидравлическое ручное оборудование существует уже более трех десятилетий, пневматика предпочтительнее и используется гораздо чаще — с отрывом примерно в 6:1 по сравнению с гидравликой. И некоторые считают, что даже это соотношение переоценивает проникновение гидравлики на рынок ручного оборудования.

И некоторые считают, что даже это соотношение переоценивает проникновение гидравлики на рынок ручного оборудования.

Такое несоответствие было бы легче понять, если бы пневматический инструмент, приводимый в действие воздушным компрессором, имел существенные преимущества перед гидравлическим инструментом и гидравлическим силовым агрегатом. Но на самом деле более тщательное сравнение этих двух вариантов указывает на то, что гидравлическое ручное оборудование может быть лучшим выбором.

Стоит своих денег

Несмотря на то, что надежность и производительность, безусловно, являются важными факторами при выборе оборудования для подрядчиков, достаточно большая разница в начальной стоимости также может сыграть важную роль.При сравнении первоначальной покупной цены воздушного компрессора с ценой гидравлического силового агрегата на самом деле нет никакого сравнения.

Блоки питания намного дешевле — во многих случаях они менее половины стоимости воздушного компрессора с аналогичными характеристиками. Одна только эта разница в покупной цене позволяет быстрее окупить первоначальные инвестиции. Кроме того, у подрядчика сразу высвобождаются дополнительные средства, которые он может добавить к своему автопарку, например, второй силовой агрегат или несколько ручных отбойных молотков.

Одна только эта разница в покупной цене позволяет быстрее окупить первоначальные инвестиции. Кроме того, у подрядчика сразу высвобождаются дополнительные средства, которые он может добавить к своему автопарку, например, второй силовой агрегат или несколько ручных отбойных молотков.

Наряду с более высокой ценой воздушные компрессоры, как правило, несут другие сопутствующие расходы, которые не несут блоки питания. Одной из таких затрат является регистрация номерного знака, которая обычно требуется для буксируемых воздушных компрессоров, но не для гидравлической силовой установки. Этот тип затрат может быть небольшим, но именно его часто упускают из виду при расчете общей стоимости владения оборудованием.

Мелкие упаковки

Помимо меньшей стоимости, гидравлические агрегаты намного компактнее воздушных компрессоров, что дает подрядчикам дополнительное удобство.Блоки питания можно поднять и разместить в кузове грузовика или фургона, в то время как сопоставимые воздушные компрессоры необходимо буксировать сзади или устанавливать на транспортном средстве. Оказавшись на строительной площадке, силовые агрегаты можно вручную перекатить или поднять в любое необходимое положение, в то время как компрессоры обычно требуют механической помощи для перемещения из одного места в другое, и все же могут быть ограничены в том, куда они могут физически перемещаться.

Оказавшись на строительной площадке, силовые агрегаты можно вручную перекатить или поднять в любое необходимое положение, в то время как компрессоры обычно требуют механической помощи для перемещения из одного места в другое, и все же могут быть ограничены в том, куда они могут физически перемещаться.

Силовой агрегат

Не все подрядчики увидят потребность в меньшем и более удобном агрегате, но большинство должны быть заинтересованы в преимуществах производительности, которые может обеспечить гидравлический силовой агрегат.

Гидравлика просто работает более эффективно, чем пневматика, что помогает объяснить, как силовой агрегат мощностью 13 л.с. может соответствовать производительности воздушного компрессора мощностью 60 л.с. Сжатый воздух имеет КПД примерно от 18% до 25%, а гидравлический КПД составляет примерно от 50% до 60%. Это имеет смысл при рассмотрении основ каждой системы.

Гидравлика работает в замкнутом контуре. Гидравлическое масло выходит из силового агрегата, проходит по шлангу к гидромолоту, где создает ход поршня гидромолота, а затем возвращается в масляный бак силового агрегата. В пневматике сжатый воздух аналогичным образом подается по шлангу к гидромолоту. Большая часть воздуха идет на создание удара отбойного молотка, но часть воздуха выходит из отбойного молотка через выпускные отверстия, что приводит к неиспользованию мощности.

В пневматике сжатый воздух аналогичным образом подается по шлангу к гидромолоту. Большая часть воздуха идет на создание удара отбойного молотка, но часть воздуха выходит из отбойного молотка через выпускные отверстия, что приводит к неиспользованию мощности.

На практике более эффективная гидравлическая система означает для подрядчика более высокое отношение мощности к весу. Например, 40-фунтовый гидравлический отбойный молоток обычно обеспечивает по крайней мере ту же энергию удара, что и 50-фунтовый пневматический отбойный молоток. Эта более высокая производительность позволяет подрядчику выполнять больше работы за меньшее время.В некоторых случаях это дополнительная роскошь, которая позволяет подрядчику приступить к следующей задаче или следующей работе. В крайних ситуациях это может быть решающим фактором для своевременного завершения работы.

Время простоя сокращено

Гидравлика не только ускоряет выполнение задачи, но и способствует сокращению времени простоя. Смазка для многих является ругательным словом не из-за его грязных коннотаций, а потому, что подрядчики слишком хорошо знакомы с перерывами в работе, необходимыми для обеспечения надлежащей смазки или смазки оборудования через различные промежутки времени, а также с последствиями пренебрежения этой задачей.

Смазка для многих является ругательным словом не из-за его грязных коннотаций, а потому, что подрядчики слишком хорошо знакомы с перерывами в работе, необходимыми для обеспечения надлежащей смазки или смазки оборудования через различные промежутки времени, а также с последствиями пренебрежения этой задачей.

К счастью для оператора ручного гидравлического отбойного молотка, гидравлическое масло, обеспечивающее мощность, также обеспечивает постоянную смазку во время работы, снимая задачу смазки с рук оператора. Подобный пневматический инструмент необходимо будет регулярно смазывать во время использования. Эта разница не только увеличивает время безотказной работы, но также сводит к минимуму риск ненужного повреждения оборудования из-за недостаточной смазки.

Гидравлика также сокращает время простоя на работах зимой.В то время как гидравлические инструменты с масляным приводом быстро нагреваются до рабочей температуры, конденсат на пневматических инструментах может иногда вызывать замерзание выпускных отверстий в холодную погоду, если не используется какой-либо антифриз. Для всех подрядчиков остановки и простои стоят денег.

Для всех подрядчиков остановки и простои стоят денег.

Явное преимущество