Как проверить плоскость головки блока цилиндров.

Ремонт головки цилиндров как вы понимаете это долгий нудный, требующий особой внимательности труд. Если думаете что это как два пальца обоссать, сильно ошибаетесь. Расскажу почему.

Для начала головку нужно снять, на некоторых автомобилях проще снять двигатель целиком, нежели же снять только головку. Снятую головку необходимо тщательно отмыть соляркой или лучше бензином,а совсем хорошо было бы положить ее в ванну с каустической содой.

Далее визуальный осмотр и диагностика. Алюминиевые головки имеют такую особенность или свойство — после перегрева плоскость головки цилиндров немного искривляется, после чего прокладка ГБЦ (головки блока цилиндров) начинает в небольших или больших количествах пропускать масло и воду. Масло и охлаждающая жидкость могут просачиваться как наружу (в результате двигатель становится грязным и всем своим видом показывает что нуждается в ремонте), так и во внутрь двигателя, где охлаждающая жидкость будет попадать в поддон картера и смешиваться с моторным маслом, превращаясь в моторный яд, который ушатает двигатель вашей машины очень быстро.

Необходимо проверить плоскость, у меня для этого есть специальная линейка идеально плоская, изготовленная на заводе сверхточных приборов специально для измерения неровностей плоских поверхностей. Чем может замерить плоскость ГБЦ человек у которого нет такого прибора я даже незнаю… Но если все же найдете что либо подходящее с идеально ровной поверхностью, то делаете следующее:

1. Отчищаете плоскость головки от нагара, накипи и остатков старой прокладки ГБЦ.

2. На очищенную плоскость ГБЦ ставите ваш «измерительный прибор» вдоль длины головки и смотрите зазор между прибором и плоскостью ГБЦ, двигаете прибор по всей плоскости, ставите по диагонали и снова высматриваете зазор.

Если зазора нет, то плоскость ГБЦ в порядке;

если есть зазор 0.5-1мм, то головку лучше торцануть или если позволяют финансы поставить новую.

если зазор больше 2мм, то головку нужно реставрировать, то есть торцевать обязательно. При торцевании ГБЦ снимается искривленный слой плоскости, после чего ГБЦ можно снова использовать.

Водитель, который проверяет масло в моторе хотя бы раз в неделю, увидев, что масла стало в два раза больше, а радиатор полупустой просто дольет в радиатор еще тосола и поедет дальше, через несколько дней попадет на ремонт и запчасти.

Проверка гбц на плоскость в домашних условиях. Головка блока цилиндров — проверка

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя. А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

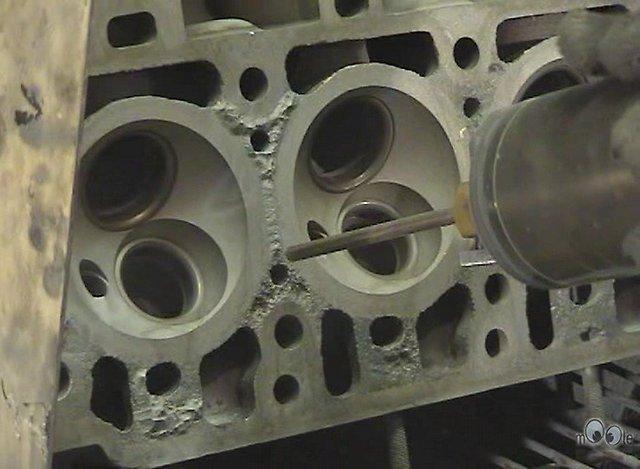

Стрелкой отмечен дефект поверхности

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя.

При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься. Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить.

Дефект на ГБЦ

Если во впускной клапан будет попадать ОЖ, то при долгой езде она в буквальном смысле слова отмоет поршни до идеальной чистоты. Проверить это легко: открутить свечи и посмотреть на состояние поршней.

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Металлическая стружка для диагностики

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими метод

Проверка плоскости гбц в домашних условиях — АвтоТоп

- Как проверить головку блока

- Как проверить лазерную головку

- Как снять головку блока на ВАЗ 2110

- — металлическая линейка,

- — отрезок транспортерной ленты – 1 м,

- — компрессор,

- — кусок органического стекла – в соответствии с размером ГБЦ,

- — струбцины – 4-6 шт.

- Снятие и установка головки блока цилиндров

Есть несколько факторов, способствующих возникновению трещин. Прежде всего,это механические повреждения, образующиеся при ДТП или ударе (к примеру: неудачный демонтаж, падение двигателя). Кроме того, к появлению дефектов приводит перепад температур. Это случается, когда перегревается двигатель или замерзает охлаждающая жидкость. Случается, что трещины образовываются со временем, от износа металла.

Рассматривая проблему трещин, надо иметь в виду, что они бывают как визуально определяемыми, так и невидимыми (микротрещины). Первые обнаружить не составляет труда, а для выявления вторых существует ряд способов, делается это с использованием специального оборудования.

Первый способ – с помощью звукового тестера. Его работа основана на принципе разницы в скоростях отражения звуковой волны от поверхностей различных по структуре и толщине. Это позволяет возможность дать оценку размерам стенок цилиндров и целостности стенок «рубашки».

Следующий способ – с помощью магнитного тестера. В этом случае на проверяемую деталь наносят металлический порошок, после чего его намагничивают. По рисунку, образованному порошком, можно определить имеются ли повреждения на проверяемой поверхности.

Еще один способ обнаружения микротрещин – с помощью ультрафиолетового излучения. Для этого исследуемая поверхность покрывается специальным раствором, после чего намагничивается. Затем в темноте включается ультрафиолетовый фонарь. В результате микротрещины будут определяться контрастными линиями.

Очередной способ представляет собой фотохимический процесс, при котором микротрещины выявляют посредством проникающей краски. Он включает три стадии обработки проверяемой детали: растворителем, специальной краской и проявителем. После этого трещины становятся видны невооруженным глазом. Поиск микротрещин на некоторых СТО, мастера проводят на специальных стендах, с помощью нагнетания воздуха под большим давлением.

Ну и самый простой способ – это растереть грифельный порошок на изучаемой поверхности, и любая трещинка сразу проявится.

В зависимости от структуры проверяемой поверхности и доступности к ней, механики-профессионалы для обнаружения микротрещин выбирают оптимальный способ исследования.

Как проверить плоскость головки блока цилиндров.

Ремонт головки цилиндров как вы понимаете это долгий нудный, требующий особой внимательности труд. Если думаете что это как два пальца обоссать, сильно ошибаетесь. Расскажу почему. Для начала головку нужно снять, на некоторых автомобилях проще снять двигатель целиком, нежели же снять только головку. Снятую головку необходимо тщательно отмыть соляркой или лучше бензином,а совсем хорошо было бы положить ее в ванну с каустической содой.

Далее визуальный осмотр и диагностика. Алюминиевые головки имеют такую особенность или свойство — после перегрева плоскость головки цилиндров немного искривляется, после чего прокладка ГБЦ (головки блока цилиндров) начинает в небольших или больших количествах пропускать масло и воду. Масло и охлаждающая жидкость могут просачиваться как наружу (в результате двигатель становится грязным и всем своим видом показывает что нуждается в ремонте), так и во внутрь двигателя, где охлаждающая жидкость будет попадать в поддон картера и смешиваться с моторным маслом, превращаясь в моторный яд, который ушатает двигатель вашей машины очень быстро.

Необходимо проверить плоскость, у меня для этого есть специальная линейка идеально плоская, изготовленная на заводе сверхточных приборов специально для измерения неровностей плоских поверхностей. Чем может замерить плоскость ГБЦ человек у которого нет такого прибора я даже незнаю. Но если все же найдете что либо подходящее с идеально ровной поверхностью, то делаете следующее: 1. Отчищаете плоскость головки от нагара, накипи и остатков старой прокладки ГБЦ. 2. На очищенную плоскость ГБЦ ставите ваш «измерительный прибор» вдоль длины головки и смотрите зазор между прибором и плоскостью ГБЦ, двигаете прибор по всей плоскости, ставите по диагонали и снова высматриваете зазор. Если зазора нет, то плоскость ГБЦ в порядке; если есть зазор 0.5-1мм, то головку лучше торцануть или если позволяют финансы поставить новую. если зазор больше 2мм, то головку нужно реставрировать, то есть торцевать обязательно. При торцевании ГБЦ снимается искривленный слой плоскости, после чего ГБЦ можно снова использовать. P.S. Водитель, который проверяет масло в моторе хотя бы раз в неделю, увидев, что масла стало в два раза больше, а радиатор полупустой просто дольет в радиатор еще тосола и поедет дальше, через несколько дней попадет на ремонт и запчасти.

Как проверить головку блока цилиндров на ваз 2114 — Ремонт 2114

Для выполнения работы по проверке головки блока цилиндров вам потребуются:

- набор плоских щупов

- специальный шаблон или широкая слесарная линейка

- Снимаем головку блока цилиндров

- Очищаем головку блока от грязи и нагара, отмываем ее от масляных отложений, металлической щеткой удаляем нагар со стенок камер сгорания.

- Внимательно осматриваем головку блока цилиндров. На ней не должно быть трещин. На рабочих поверхностях опор распределительных валов и стенках посадочных отверстий толкателей не должно быть задиров и следов наволакивания металла. Направляющие и седла клапанов должны плотно сидеть в теле головки, без следов их смещения при работе ГРМ. Клапаны и их седла не должны иметь трещин и следов прогорания.

- Проверяем плоскостность головки. Работу проводим в два этапа. Для этого необходим специальный шаблон, но если его нет, то проверить нижнюю привал очную плоскость головки с достаточной степенью точности можно и при помощи широкой слесарной линейки. Прикладываем линейку по диагонали, ребром к плоскости головки. Убеждаемся в отсутствии зазора между ребром линейки и плоскостью головки. Зазор может наблюдаться как в средней части плоскости, так и по ее краям. Замер зазора проводим по обеим диагоналям набором плоских щупов.

Максимально допустимый зазор – 0,1 мм. Если зазор больше допустимого, головка подлежит фрезерованию привалочной плоскости или замене.

Убеждаемся в отсутствии утечки керосина из головки блока.

В случае обнаружения утечки, а также при обнаружении раковин на привалочной плоскости, можно попытаться отремонтировать головку блока с помощью холодной сварки или заменить ее.

Проверка головки блока цилиндров

| Рис. 2.121. Удаление нагара со стенок камер сгорания |

Удалите весь нагар со стенок камер сгорания (рис. 2.121).

| Для удаления нагара не используйте инструмент с острыми краями. При удалении нагара следите за тем, чтобы не оставить на поверхности металла царапин и задиров. То же самое относится к клапанам и седлам клапанов. |

| Рис. 2.122. Проверка уплотняемой поверхности головки блока цилиндров от плоскости |

Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм.

| Рис. 2.123. Проверка деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров |

Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

Как проверить головку блока цилиндров после шлифовки?

Проверить головку блока цилиндров в принципе и не так уж и сложно.

Очистить ГБЦ от грязи, масла, стружки. Внимательно осмотреть со всех сторон головку на предмет того, чтобы не было раковин и трещин.

В специализированных мастерских плоскость головки блока проверяют специальным шаблоном.

В домашних условиях когда этого шаблона нет, можно проверить плоскостность металлической широкой длинной линейкой. Её надо прикладывать к плоскости головки ребром, на рисунке показано в каких местах делать прикладывания

И проверять зазоры щупом. Зазор проверяется по всему периметру В идеале — зазоров быть не должно. Но если зазор имеется не более 0,01 мм, то это допускается.

Подчеркну и выделю: новая или шлифованная головка блока цилиндров, зазор именно НЕ БОЛЕЕ 0,01 мм.

Потому как при оставленных зазорах в 0,1мм (в некоторых инструкциях по ремонту допущена именно эта опечатка) будет большая вероятность пробития прокладки головки блока. А это снова разбор и ремонт ГБЦ, а то и всего двигателя, вплоть до его замены.

Головку блока цилиндров надо также проверить на герметичность. Это можно сделать например залив керосин в полости охлаждения, заткнув отверстие подачи жидкости. Опрессовку делают ещё и сжатым воздухом примерно в 1,5 — 2 атмосферы, но это конечно нужен компрессор, ванна, то есть — определённые условия.

Когда головка проверена прошлифована, и снова проверена на плоскостность, на герметичность, тогда можно устанавливать клапана, предварительно притерев их, а после сборки, также проверить их на протекание керосином. Если керосин не протекает примерно в течении получаса, то это уже хорошо значит притёрты клапана.

Блок цилиндров ясное дело тоже не забыть почистить от нагара, промыть от грязи, прочистить и продуть все каналы. Помыть картер, приёмную сетку маслонасоса, убедиться в работоспособности самого маслонасоса. Ну и можно приступать к окончательной сборке мотора.

Прогар прокладки ГБЦ — врожденный дефект сердца наших коней. Им так же страдает и наш прородитель Тоётовский 4Y. Если Вы в период обкатки на пробеге в1000 — 1500км на ТО не протянули болты головки — берегитесь! Начиная с 30000 вы можете получить ППГБЦ (прогар прокладки головки блока цилиндров) ну или ППЦ 🙂 Если вы ежедневно давите тапку в пол, раскручивая мотор до 4000об, Вы ускорите ППЦ 🙂

Прокладку решил менять самостоятельно. Для чего были закуплены следующие запчасти и девайсы:

1. Прокладка ГБЦ

2. Прокладка ресивера

3. Прокладка коллектора

4. Уплотнительные кольца штанов глушителя

5. Уплотнительные колечки клапанной крышки

6. Масляный фильтр

7. 6 литров масла (я лью XADO 10w40)

8. 5 литров антифриза

9. Динамометрический ключ среднего диапазона (важно чтобы диапазон усилия начинался с 24Нм и заканчивался за 89Нм)

10. набор узких, длинных торцевых головок

11. красный, высокотемпературный герметик.

12. 6 баллонов аэрозольного очистителя карбюратора

13. 4 листа шкурки — нулевки

14. Канцелярский нож и набор лезвий к нему

15. Находим небольшой кусок чистого стекла по размеру больше головки

16. 2 литра керосина

17. 4 литра промывочного масла

18. 6 литров Пива

Этап 1.

— снимаем аккумулятор

— сливаем масло и антифриз. Предупреждаю, без ямы это — жесть! Антифриз зальет лицо, а масло разбрызгает на голову и зальет руки до подмышек 🙂

— снимаем верхний патрубок радиатора

— закрываем клапан печки и отсоединяем шланг отопителя со стороны двигателя

— снимаем патрубок воздушного фильтра

— снимаем качельку привода газа и отводим его за крыло

— снимаем ролик ремня насоса ГУР

— откручиваем ГУР и отводим в сторону

— снимаем ресивер (ВНИМАНИЕ! В задней части рессивера есть кронштейн на головку блока. В этом месте засада)

— снимаем и глушим топливные трубки с рампы

— снимаем кронштейн патрубка системы охлаждения сзади блока (так просто вы его не увидите но снять голову без этого не выйдет)

— откручиваем жгут проводов и снимаем клемы с форсунок и датчиков и отводим жгут в сторону правого крыла

— откручиваем глушитель от выпускного коллектора

— снимаем теплоотражающий экран (у кого он стоит) с выпускного коллектора

— снимаем клапанную крышку

— откручиваем 13 болтов головки (ВНИМАНИЕ! Ось коромысел не трогаем! Пусть остается на месте)

— приподнимаем головку на пару сантиметров и вынимаем освободившиеся толкатели коромысел

— снимаем головку вместе с впускным и выпускным коллектором. (ВНИМАНИЕ! Лучше делать в 4 руки, я снимал один . пукнул не раз.)

— снимаем с головки впускной и выпускной коллектор

Этап 2.

— Пьем пиво в объеме 2х литров

— выкачиваем из цилиндров антифриз попавший туда. Вытираем насухо тряпкой. Шкуркой не тереть! Дабы не повредить хон цилиндров.

— Забрызгиваем в цилиндры 1 баллон очистителя

— курим и пьем пиво 10 минут

— вытираем цилиндры мягкой и чистой тряпкой.

— Заливаем в впускной и выпускной коллектор по баллону очистителя и охреневаем от кол-ва дерьма вылившегося оттуда

— заливаем голову 2мя баллонами очистителя, заворачиваем в тряпку и поверх оборачиваем полиэтиленом.

— оставляем голову в покое на несколько часов

— Пъем пиво

— наводим красоту вокруг

Этап 3 (день 2)

— Пъем пиво

— готовимся морально стать шкурочным задротом

— Счищаем канцелярским ножом крупные куски прокладок с головки, коллекторов, рессивера, блока цилиндров

— шкуркой зачищаем то, что только что чистили ножом (Внимание! Без фанатизма! Пятна от прокладок все равно останутся! Проверяем поверхность ногтем. Если задиров на поверхности нет — это наша цель)

— Пьем пиво

— Заливаем тарелки клапанов очистителем и поочередно то ножом то шкуркой зачищаем их (Внимание! Аккуратно)

— вычищаем гауно из коллекторов

— вычищаем гауно и отверстий впускных и выпускных окон головки

Этап 4

— вкручиваем в головку свечи

— надежно устанавливаем головку кверху клапанами

— заливаем голову керосином и прикладываем сверху стекло. Если голову повело или есть ямы то под стеклом мы увидим эти места по скоплению воздуха. Если все ровно то увидим пятно плотного прилегания. Если таки ямы есть везем голову на шлифовку. Можно конечно притереть голову в гаражных условиях.

Вот видео как это делается. Там так же видно как проверяется стеклом поверхность головки:

Этап 5

— сравниваем старую и новую прокладки ГБЦ и охреневаем от некотрых моментов:

Пояснение к картинке:

* — болты (гайки) с 1 по 10 под крышкой головки прячутся.

o — 11, 12, 13. их видно снаружи…так что не стоит их тянуть с большим усилием. для них там указано 2kpm

Затяжка ГБЦ (см. картинку)

1) гайки (болты) с 1 по 10 (*) затягиваются с усилием — 3kpm

2) гайки (болты) с 1 по 10 (*) затягиваются с усилием — 6kpm

3) гайки (болты) с 1 по 10 (*) затягиваются с усилием — 9kpm

4) гайки (болты) с 1 по 10 (*) отпускаются на 90град и затягиваются с усилием — 9kpm, за тем гайки (болты) с 11 по 13 (o) затягиваются с усилием 2kpm;

5) заливаем антифриз, запускаем двигатель, прогреваем до открытия термостата. Охлаждаем двигатель в течении 4 часов при открытой клапанной крышке и открытой пробке радиатора.

6) гайки (болты) с 1 по 10 (*) отпускаются на 90град и затягиваются с усилием — 9kpm, за тем гайки (болты) с 11 по 13 (o) отпускаются на 90град и затягиваются с усилием — 2kpm.

Итак, мы протянули болты по П.1 т.е. с усилием 3kpm Для справки 1kpm = 9,8Нм

Этап 6

— запихиваем толкатели коромысел. Делаем это следующим образом. Вращаем шкив коленвала пока толкатель не достигнет нижней точки. Берем гвоздодер, укладываем под него кусок фанеры или текстолита и поднимаем коромысло. Устанавливаем толкатель другой рукой и опускаем коромысло. Все просто и без геммороя.

Этап 7

— Пьем пиво

— протягиваем болты дальше по схеме до П.5

— собираем обратно дрыгатель и навесное

— заливаем промывочное масло и антифриз

— ставим СТАРЫЙ МАСЛЯННЫЙ ФИЛЬТР

— заводим! У меня все заработало с первого тыка. Даем двигателю поработать на холостых не газуя. Пока не откроется термостат (примерно 10-15 минут) и нижний патрубок радиатора не станет горячим. В процессе возможно сильно дымление в подкапотном пространстве. Это нормально. Будет выгорать вся автохимия которой мы обрабатывали детали, а так же случайно пролитое масло и тп.

— Снимаем клапанную крышку и откручиваем пробку радиатора и ждем 4 часа пока двигатель остынет.

— Пьем пиво и заусываем

— сливаем промывочное масло и заливаем новое

— ставим новый масляный фильтр

— Протягиваем болты в соответствии с П.6

Через 1000 — 1500км ОБЯЗАТЕЛЬНО ЕЩЕ РАЗ ПРОТЯНУТЬ БОЛТЫ ПО П.6

Проверка головки блока цилиндров на плоскость — Все о Лада Гранта

Инструменты:

- Плоский щуп

- Штангенциркуль

- Микрометр

- Герметик Loctite 270

Детали и расходники:

- Болты крепления головки блока цилиндров

Примечания:

При каждом снятии головки блока цилиндров нужно заменять болты ее крепления.

Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт

Седло клапана

a

b – максимальный допустимый размер обработки;

c – ширина рабочей фаски;

z – нижняя плоскость головки блока.

Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя

а – размер от торца клапана до опорной поверхности пружины клапана на головке блока.

Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт

Измерение зазора между клапаном и направляющей втулкой

Измерение осевого зазора распределительного вала

Проверка плоскостности головки блока цилиндров

1 – линейка;

2 – щуп;

3 – головка блока.

Измерение высоты головки блока цилиндров двигателя объемом 1,4 л

Размеры клапана

а – диаметр тарелки;

b – диаметр стержня;

c – длина клапана.

Порядок выполнения

1.

2. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посредине вдоль оси головки, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой, как показано на рисунке (см. рис. Проверка плоскостности головки блока цилиндров). Предельно допустимый зазор для бензиновых двигателей составляет 0,05 мм, для дизельных – 0,1 мм.

3. Если измеренный зазор превышает предельно допустимый, нужно заменить головку блока. У бензиновых двигателей 1,4 л, 55 и 74 кВт допускается шлифовка поверхности, но при этом высота «а» головки не должна быть меньше 108,25 мм (см. рис. Измерение высоты головки блока цилиндров двигателя объемом 1,4 л). Если в результате шлифовки высота головки окажется меньше, ее нужно заменить.

Предупреждение:

После шлифовки головки блока необходимо прошлифовать седла клапанов на ту же величину, на какую прошлифована головка, чтобы клапаны сели глубже, в противном случае они ударятся о поршни.4. У двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт проверьте, прочно ли сидит на месте заглушка 7 (см. рис. Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт), если нет – замените ее. Для этого выбейте старую заглушку. Нанесите герметик Loctite 270 по периметру новой заглушки и запрессуйте ее заподлицо в головку блока.

5. Осмотрите головку: если в камерах сгорания есть трещины или следы прогара, головку нужно заменить. У дизельных двигателей допускаются небольшие трещины между седлами клапанов, если их ширина не превышает 0,5 мм. Замените клапаны с глубокими рисками и царапинами на рабочей фаске, с трещинами, деформацией стержня, короблением тарелки, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов.

6. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные в параметрах размеров клапанов и приведенные на рисунке (см. рис. Размеры клапана).

7. Проверьте состояние пружин клапанов: искривленные, поломанные или с трещинами замените.

8. Осмотрите гидротолкатели клапанов, если на их рабочих поверхностях есть задиры, сколы, глубокие царапины, следы ступенчатого или неравномерного износа, замените толкатели.

9. Осмотрите распределительные валы, если на их шейках и кулачках есть следы износа, задиры, сколы, глубокие риски и др., валы нужно заменить.

10. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов.

11. В специализированной мастерской рабочие фаски седел с повреждениями, которые невозможно вывести притиркой клапанов, можно прошлифовать или профрезеровать. На рис. Седло клапана и параметрах размеров седел клапанов указаны размеры седел двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт, которые нужно выдержать при обработке. Предварительно нужно рассчитать максимально допустимый размер обработки седел.

Для указанных двигателей этот размер определяется следующим образом:

– вставьте клапан в головку и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

– измерьте размер «а» (см. рис. Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя) от торца клапана до опорной поверхности пружины клапана на головке блока;

– вычислите максимальный допустимый размер обработки седел по формуле:

«b = amax — a», где:

- b – предельно допустимый размер обработки седел, мм;

- amax – предельно допустимое выступание клапана (см. ниже параметры Предельно допустимое выступание клапанов) над опорной поверхностью пружины на головке блока, мм;

- a – измеренный размер от торца клапана до опорной поверхности пружины на головке, мм.

Например, для впускного клапана двигателя рабочим объемом 1,0 л измеренное расстояние «а» равно 42,7 мм, тогда «b» = 43,1 — 42,7 = 0,4 мм, т.е. максимальная глубина обработки седла – 0,4 мм.

12. Если в результате расчета «b» будет равно 0, нужно повторить измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку.

13. У дизельных двигателей 1,4 л, 74 кВт расстояние «а» (см. рис. Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт) от торца клапана до верхней плоскости головки блока определяется следующим образом:

– вставьте клапан в головку блока и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

– измерьте размер «a»;

– вычислите максимальный размер обработки седел по формуле: «b = a — amin«,

где:

- b – максимальный размер обработки седел, мм;

- a – измеренный размер, мм;

- amin – предельно допустимый размер от торца клапана до верхней плоскости головки блока.

14. Предельно допустимый размер равен для впускного клапана 43,4 мм, для выпускного – 43,2 мм.

15. Например, для впускного клапана измереное расстояние «а» равно 44,1 мм, тогда «b» = 44,1 — 43,4 = 0,7 мм, т.е. максимальная глубина обработки седла равна 0,7 мм.

16. Если в результате расчета «b» равно нулю, повторите измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку блока.

17. Проверьте зазоры между направляющими втулками и клапанами следующим образом:

– вставьте клапан в направляющую втулку так, чтобы торец его стержня оказался заподлицо с торцом втулки. Вставлять нужно тот клапан, который будет установлен в эту втулку;

– закрепите индикатор так, чтобы его ножка упиралась в тарелку клапана, как показано на рис. Измерение зазора между клапаном и направляющей втулкой. Прижмите клапан в сторону индикатора до упора и установите в этом положении индикатор на ноль. Затем переместите клапан в противоположную сторону до упора и определите по индикатору величину перемещения клапана. Предельно допустимая величина перемещения клапана для бензиновых двигателей составляет 0,5 мм для впускного клапана и 0,6 мм – для выпускного; для дизельных двигателей – 1,3 мм для впускных и выпускных клапанов. Если измеренная величина превышает указанные размеры, нужно повторить измерение с новым клапаном; если снова превышает, замените головку блока.

18. Проверьте осевой зазор распределительного вала. Для этого у бензиновых двигателей 1,4 л, 55 и 74 кВт:

– разместите распределительные валы 27 (см. рис. Детали головки блока цилиндров двигателей 1,4 л, 55 и 74 кВт) в корпусе 5 подшипников и установите задние крышки 7 и 11, затянув болты 8 их крепления моментом 10 Н·м;

– закрепите индикатор так, чтобы его ножка упиралась в торец распределительного вала, как показано на рис. Измерение осевого зазора распределительного вала.

Передвиньте распределительный вал в сторону индикатора до упора и в этом положении установите индикатор на ноль. Затем передвиньте распределительный вал в противоположную сторону до упора – индикатор покажет величину осевого зазора.

19. Таким же образом измерьте осевой зазор другого распределительного вала. Осевой зазор у дизельных двигателей измеряется аналогично, но их распределительный вал устанавливается в головку блока (при снятых гидротолкателях клапанов) и закрепляется крышками первого, третьего и пятого подшипников. Осевой зазор для всех двигателей не должен превышать 0,15 мм.

Размеры клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр тарелки «а» — 34,0 / 27,0

- Диаметр стержня «b» — 7,0 / 7,0

- Длина клапана «с» — 104,0 / 104,0

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр тарелки «а» — 34,0 / 30,0

- Диаметр стержня «b» — 7,0 / 7,0

- Длина клапана «с» — 101,0 / 101,0

Бензиновые двигатели 1,4 л, 55 и 74 кВт

- Диаметр тарелки «а» — 29,5 / 26,0

- Диаметр стержня «b» — 5,973 / 5,953

- Длина клапана «с» — 100,9 / 100,5

Дизельный двигатель 1,9 л, 74 кВт

- Диаметр тарелки «а» — 35,95 / 31,45

- Диаметр стержня «b» — 6,980 / 6,956

- Длина клапана «с» — 89,95 / 89,95

Размеры седел клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр седла клапана — 33,4 ± 0,1 / 26,4 ± 0,1

- Ширина рабочей фаски — 1,3 – 1,6 / 1,3 – 1,6

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр седла клапана — 32,9 ± 0,1 / 29,6 ± 0,1

- Ширина рабочей фаски — 1,45 – 1,75 / 1,65 – 1,95

Предельно допустимое выступание клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт — 43,1 / 43,0

Бензиновый двигатель 1,4 л, 50 кВт — 42,7 / 42,8

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Случилась неприятность, пришлось капиталить двигатель, вроде всё сделали нормально, но почему-то головку блока цилиндров трогать не стали. Правильно это, меня терзают сомнения, подскажите как можно проверить состояние головки блока цилиндров?

- Вибрация руля при торможения! SOSSSSSSSSSSSSS

- выбор тормозных дисков

- ходовая Volkswagen Passat (B3/B4)

- помощь в ремонте

- гбо2 на инжекторе как настроить

- Рено Лагуна 1

Чтобы провести проверку состояния головки блока цилиндров вам понадобятся специальные измерительные инструменты. Чтобы проверить нижнюю плоскость головки нужна будет лекальная линейка и набор щупов

Знаю, как проверить износ опорных шеек кулачкового вала и его подшипников. Нужен будет микрометр и нутромер для измерения диаметра шеек и отверстий подшипников соответственно. Зазор в подшипнике не должен быть больше 0,10 мм и элементы не должны иметь следы износа, если эти условия не выполняются, то распределительный вал меняют, а головку ремонтируют

Ещё проверяют на износ стержни клапанов, измеряют микрометром диаметр стержня в верхней его части, а потом в нижней, замеры делают в нескольких точках по окружности, так как изношенный стержень может быть овальным. Если присутствует износ, то будет разница в верху и снизу стержня, и придётся менять клапан

Некоторые детали не требуют применения специальных инструментов для проверки, а можно их определить по виду, такие детали, как рычаги, коромысла, толкатели и т.д. Так же визуально можно осмотреть состояние поверхности головки на дефекты

Рассмотреть можно и камеру сгорания на наличие трещин на стенках, если вы обнаружили что-то подобное, тогда нужно проверить перед началом ремонта на герметичность головки, но самим вам не проверить, в этом случае нужен опыт и спецоборудование

Если вы визуально обнаружили на головке блока цилиндров трещину, то такая головка подлежит немедленной замене, хотя я много слышал о ремонте трещин, но сам с таким ещё не сталкивался, мне кажется это не надёжный способ

Можно ли самому снять и разобрать головку блока цилиндров?

Головка блока цилиндров — основной узел силового агрегата транспортного средства. Появление проблем в его работе приведет к серьезным последствиям, вплоть до выхода из строя двигателя и невозможности эксплуатации автомобиля. Как определить микротрещину в ГБЦ и как самостоятельно произвести ремонт неисправности, будет рассказано ниже.

Превышение допустимой разности температур

«Рукотворное» механическое воздействие

Типичные места образования трещин в ГБЦ

Признаки наличия трещин

Как можно проверить?

Диагностика при помощи жидкости

Ремонт повреждений своими руками

В каких случаях нужна замена?

Подготовка головки для сварки

Сварка головки блока цилиндров

Эпоксидная паста и заплатка из стеклоткани

Видео «Ремонт трещин ГБЦ своими руками»

Комментарии и Отзывы

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

- Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

- Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

- Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

- После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

- Между клапанами двигателя. Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству.

- В дизельных силовых агрегатах микротрещины могут пойти от клапана к форкамере. Такой изъян найти несложно, однако увидеть его проблематично, поскольку он появляется непосредственно под форкамерой и не выходит наружу.

- Трещины часто образуются между клапанами и свечами. Увидеть такую неисправность можно без проблем.

- Иногда повреждения образуются под направляющими клапанов. Здесь неисправности не видно. В канале клапана достаточно темно, а сам дефект обычно прикрывается направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

- Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

- Плотно закройте все каналы контура в верхней части устройства.

- Погрузите головку блока в емкость. Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

- После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

- Надежно закройте все каналы на контуре устройства.

- Приготовьте мыльный раствор, для этого смешайте мыло с водой.

- На плоскость крышки ГБЦ налейте получившийся раствор.

- Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины. Видео о диагностике ГБЦ под давлением снял Павел Шилин.

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

- Плотно закройте все имеющиеся отверстия.

- В канал устройства налейте жидкость.

- Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. Давление подачи воздуха должно составить не меньше 0.7 МПа.

- После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

- Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

- После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

- Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

- Подготавливается металлический кусок, соответствующий габаритам повреждения головки блока.

- Процедура сварки осуществляется с применением газовой установки. На руках у вас должны быть и присадочные материалы. Практика показывает, что лучший эффект дает аргонно-дуговая сварка. К конструкции устройства подключите массу. Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

- Вокруг повреждения выполняются насечки с применением зубила. Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон.

- Подготавливается эпоксидная паста. С помощью шпателя нанесите первый слой вещества и сразу же второй, толщина каждого должна составить не меньше 2 мм.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Постановка штифтов

- Для их установки по концам повреждения на головке блока цилиндров силового агрегата просверливаются отверстия диаметром 4-5 мм. На каждой стороне дефекта.

- Сверлом аналогичного диаметра просверливаются отверстия по полной длине повреждения. Расстояние между ними составит 7-8 мм.

- Нарезается резьба и устанавливаются медные пруты. Глубина их установки соответствует толщине поверхности стенки ГБЦ. После монтажа прутики следует обрезать ножовкой. Оставляются концы на 2 мм над плоскостью головки блока.

- На следующем этапе просверливаются отверстия между вмонтированными штифтами. Они должны перекрыть предыдущие на 1/4 диаметра.

- Выполняется резьба, устанавливаются прутики и обрезаются. В итоге вы получаете полосу из штифтов, ввернутых друг в друга.

- Молотком вбиваются концы прутиков, удары не сильные. Это расчеканит штифты и сделает большой шов. Для надежности поверхность покрывается эпоксидной смолой.

- По завершении ремонта выполняется опрессовка головки блока цилиндров.

Фотогалерея

Фото микротрещин приведены ниже.

Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Авто зона — Ремонт Honda CR-V — Двигатель и его системы — Двигатель

Для выполнения работы потребуются специальный шаблон или широкая слесарная линейка.

Последовательность выполнения

1. Снимаем головку блока цилиндров (см. «Головка блока цилиндров — снятие, замена прокладки и установка»).

2. Очищаем головку блока и крышки опор распределительных валов от грязи и нагара, отмываем её от масляных отложений, металлической щёткой удаляем нагар со стенок камер сгорания.

3. Внимательно осматриваем головку блока и крышки опор распределительных валов. На них не должно быть трещин. На рабочих поверхностях опор распределительных валов и на их крышках не должно быть задиров и следов наволакивания металла. Направляющие и сёдла клапанов должны плотно сидеть в теле головки, без следов их смещения при работе ГРМ. Клапаны и их сёдла не должны иметь трещин и следов прогорания.

4. Проверяем плоскостность головки блока цилиндров специальным шаблоном.

Проверить нижнюю привалочную плоскость головки блока цилиндров , если шаблона нет, с достаточной степенью точности можно при помощи широкой слесарной линейки. Линейку ребром прикладывают к плоскости головки по диагонали. Убеждаются в отсутствии зазора между ребром линейки и плоскостью головки. Зазор может наблюдаться как в средней части плоскости, так и по её краям. Замер зазора выполните набором плоских щупов по обеим диагоналям.

Максимально допустимый зазор — 0,1 мм.

Если зазор больше допустимого, головка подлежит фрезерованию привалочной плоскости или замене.

Заменять головку блока цилиндров следует только в комплекте с крышками опор распределительных валов.

5. Проверяем герметичность головки блока цилиндров: для этого на торцевой поверхности головки заглушаем окно подачи охлаждающей жидкости к термостату (можно установить патрубок термостата, подложив под него прокладку, вырезанную из листовой резины). Переворачиваем головку и заполняем керосином её внутренние полости (по которым циркулирует охлаждающая жидкости). Убеждаемся в отсутствии утечки керосина из головки блока цилиндров.

В случае обнаружения утечки, а также при обнаружении раковин на привалочной плоскости, можно попытаться отремонтировать головку блока с помощью ремонтного состава типа «холодная сварка» или заменить её.

6. Для проверки герметичности клапанов головки блока укладываем ее на горизонтальную поверхность привалочной плоскостью вверх.

7. Заполняем камеры сгорания головки блока керосином. Если уровень керосина в какой-нибудь камере будет понижаться, значит, негерметичен один или несколько клапанов.

Не герметичность клапанов можно устранить притиркой, если на тарелке и седле клапана отсутствуют трещины, раковины и механические повреждения.

Проверка головки блока цилиндров

|

Рис. 2.121. Удаление нагара со стенок камер сгорания |

Удалите весь нагар со стенок камер сгорания (рис. 2.121).

|

ПРИМЕЧАНИЕ Для удаления нагара не используйте инструмент с острыми краями. При удалении нагара следите за тем, чтобы не оставить на поверхности металла царапин и задиров. То же самое относится к клапанам и седлам клапанов. |

|

Рис. 2.122. Проверка уплотняемой поверхности головки блока цилиндров от плоскости |

Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122).

Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм.

|

Рис. 2.123. Проверка деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров |

Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис. 2.123).

Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

Проверка плоскости ГБЦ | Видео

Для просмотра онлайн кликните на видео ⤵

проверка плоскости гбц дома своими руками Подробнее

замер плоскости гбц шупами Подробнее

для диванных умников по поводу шлифовки гбц в ручную Подробнее

Проверка плоскости ГБЦ в гаражных условиях Подробнее

Как определить деформацию ГБЦ, в домашних условиях. Мотор БМВ М20Б20 Подробнее

Проверка привалочной поверхности ГБЦ Подробнее

Притирка ГБЦ на стекле, ЗАБЫТЫЙ ДЕДОВСКИЙ СИКРЕТ Подробнее

Проверяйте плоскость блока цилиндров на кривизну Подробнее

«ГТ» Как в гаражных условиях проверить блок цилиндров на микротрещины!?? Подробнее

шлифовка гбц отрезным кругом,читайте описание видео . Подробнее

Все о шлифовке и фрезеровке гбц. и блоков. Подробнее

Как проверить ГБЦ на микротрещины Подробнее

фрезеровка ГБЦ не хуже шлифовки Подробнее

Супер способ притирки клапанов!!! Гайка,клей,головка,дрель. Подробнее

Что будет если попадет масло в резьбу блока двигателя Подробнее

проверяю плоскость гбц Подробнее

Проверка головки блока цилиндров на герметичность 2я часть Подробнее

Фрезеровка ГБЦ УАЗ по плоскости! Подробнее

Шлифовка блока без станка Подробнее