краткое описание технологии и ее преимущества. Методы защиты от коррозии

Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Конвейерные эмали

Катафорезное покрытие

Катафорезное покрытие создает первый слой на кузове и защищает его от коррозии. Особенно это актуально в местах неровностей, до которых сложно добраться, используя распыление. Кроме того, это прекрасная основа для последующих слоев краски.

Особенно это актуально в местах неровностей, до которых сложно добраться, используя распыление. Кроме того, это прекрасная основа для последующих слоев краски.

Грунт

Грунт выравнивает все неровности предыдущего слоя. Он легко шлифуется и создает ровную поверхность. Грунт также защищает от сколов и предохраняет катафорезное покрытие от воздействия ультрафиолетового излучения.

Базисная эмаль

Базисная эмаль придает кузову цвет и состоит из различных цветных пигментов и специальных эффектных пигментов (например, частичек для придания эффекта «металлик» и «перламутр»). Таким образом, базисная эмаль играет важную роль в создании визуального впечатления от автомобиля.

Прозрачный лак

Прозрачный лак, который перекрывает все предыдущие слои, наносится последним. Он защищает кузов от воздействия снега, града, солнечной радиации и от механических повреждений – в особенности от царапин. Прозрачный лак противостоит как промышленным, так и естественным влияниям извне.

Тесное партнерство с клиентами

BASF входит в число трех основных поставщиков конвейерных автомобильных лакокрасочных покрытий на рынке. Нашими клиентами являются автопроизводители со всего мира, а также их поставщики окрашенных комплектующих.

BASF предлагает клиентам свой накопленный опыт как в производстве, так и в технологии нанесения. Тесный контакт с клиентами особенно важен для нас, вместе мы развиваем инновационный процесс нанесения продуктов и оптимизируем производство.

Концепция cost-per-unit (CPU) / цена за кузов – особая форма такого партнерства. Производитель автомобилей оплачивает не объем поставленной краски, а количество покрашенных и принятых кузовов.

Эксперт в оттенках цвета

Красно-золотой, мятный и изумрудный. Цвет – главный фактор, определяющий экстерьер автомобиля. Именно цвет делает автомобиль «эмоциональным» продуктом. Автопроизводители хотят укрепить позиции своих брендов легко узнаваемыми цветами, и здесь BASF становится лучшим помощником.

Иногда цвет автомобиля не подходит модели или приходится не по вкусу клиенту. Это вызов для дизайнеров BASF. Тесно работая с автомобильными производителями, они определяют будущие цветовые тренды и разрабатывают новые цветовые решения для клиентов.

Широкий спектр

Широкий спектр наших сервисов включает в себя больше, чем просто окраску кузова. Мы обеспечиваем окраску, при которой цвет пластиковых деталей, например, зеркала заднего вида, будет подобран с максимальной точностью и будет соответствовать цвету кузова. Хотя детали обычно производятся на разных площадках, мы гарантируем идеальное попадание цвет в цвет. Специально разработанная программа для измерения и оценки цвета ColorCARE® помогает нам достичь этой цели.

У BASF есть лак для любой поверхности, даже для высококачественной внутренней отделки салона из дерева. Кстати, для этого мы применяем такой же лак, какой используется для покрытия роялей. А значит, искусство и автогонки чем-то похожи!

Циркуляционные насосы

ГлавнаяКаталогНасосное оборудованиеЦиркуляционные насосыСортировать по: цененазваниюпроизводителю

в корзинув корзине

сравнить

html?tmpl=compare»>в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

html?tmpl=compare»>в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

html?tmpl=compare»>в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравнениив корзинув корзине

сравнить

в сравненииСортировать по: цененазваниюпроизводителю

Отопительные системы, в которых теплоноситель движется по трубам под действием сил гравитации, хорошо работают в небольших зданиях с несложной схемой трубопроводов. Однако в современных загородных домах большой площади, нередко имеющих два или три этажа, протяженность труб больше, а схема их разветвлений оказывается достаточно сложной.

Однако в современных загородных домах большой площади, нередко имеющих два или три этажа, протяженность труб больше, а схема их разветвлений оказывается достаточно сложной.

Чтобы такая система водяного отопления работала эффективно, нужно обеспечить хорошую циркуляцию теплоносителя. Она достигается при соблюдении нескольких условий, в числе которых – правильно спроектированная схема и её качественный монтаж. Но самым эффективным вариантом будет выбор закрытой отопительной системы, в которой используются циркуляционные насосы.

Закрытые системы отопления с принудительной циркуляцией давно используются в многоэтажной застройке, а в последнее время получают все большее распространение в частных домах. Они располагают рядом преимуществ, среди которых:

- быстрое прогревание дома;

- хорошая теплоотдача от труб и радиаторов отопления;

- возможность гибкого регулирования мощности;

- возможность использования трубопроводов меньшего диаметра, чем обычно применяют в открытых системах.

Это позволяет сэкономить на стоимости труб и соединительных элементов.

Это позволяет сэкономить на стоимости труб и соединительных элементов.

Циркуляционные насосы рекомендуется устанавливать на трубопровод после котла, но до первого ответвления сети. Есть также вариант установки этого прибора на обратную трубу. В этом случае температура перекачиваемой жидкости будет ниже, что способствует продлению срока его эксплуатации. Можно встретить и другое техническое решение – включение этого агрегата в конструкцию котлов, применяемых для отопления индивидуального жилья – домов и квартир.

Другая сфера использования данного оборудования – системы горячего водоснабжения. Известно, что даже самые качественные водонагреватели имеют небольшой недостаток – необходимость сливать холодную воду из крана в ожидании горячей. Помимо дискомфорта, это ведет к неоправданному расходу воды, за которую, тем не менее, приходится платить. Избежать этой неприятности поможет насос циркуляционный для воды, который монтируется в замкнутый трубопровод и обеспечивает постоянное движение потока через водонагреватель даже при закрытом кране. Эта схема позволяет при открывании крана сразу же получить горячую воду.

Эта схема позволяет при открывании крана сразу же получить горячую воду.

На случай перебоев в подаче электроэнергии или неисправности прибора рекомендуется сделать байпас в месте его установки. Конечно, движение теплоносителя самотеком будет малоэффективным, но это лучше, чем полное отключение системы. На входе в прибор обязательно используется сетчатый фильтр, так как попадание твердых загрязняющих частиц приводит к его поломке.

Вариантом насосного оборудования, применяемого в сетях отопления и ГВС, является рециркуляционный насос. Он оснащается частотным преобразователем, который автоматически изменяет скорость вращения двигателя и подстраивает работу прибора под такие непостоянные параметры системы, как температура, расход теплоносителя и давление. Имеются модели, выполняющие одновременно функции насоса и сепаратора, отделяющего растворенный в воде воздух. В камере сепаратора происходит закручивание потока воды, а в следующей камере – его расширение. В результате давление падает, при этом воздух отделяется от воды и удаляется из устройства с помощью специального штуцера.

Частотно-регулируемые приборы незаменимы в системах кондиционирования, используемых в больших зданиях общественного, промышленного или коммерческого назначения. Функция изменения мощности в зависимости от внешних условий повышает эффективность агрегата и создает условия для экономии электрической энергии.

Предлагаемым насосным оборудованием могут оснащаться:

- основные и зональные системы отопления с постоянным или переменным расходом теплоносителя;

- системы отопления с насосной циркуляцией, схема которых выполнена в однотрубном или двухтрубном варианте;

- напорные трубопроводы, которые работают с теплоносителями, имеющими переменную температуру;

- популярные системы водяного отопления «теплые полы»;

- геотермальные и солнечные системы отопления и горячего водоснабжения.

Как устроен циркуляционный насос

Все движущиеся элементы данного прибора заключены в прочный корпус, который может иметь разборную или неразборную конструкцию. Неразборные устройства не ремонтируются и при поломке подлежат замене. На неразборный циркуляционный насос цена ниже, чем на разборное оборудование.

Неразборные устройства не ремонтируются и при поломке подлежат замене. На неразборный циркуляционный насос цена ниже, чем на разборное оборудование.

Корпуса приборов, предназначенных для эксплуатации в отопительных системах, отливают из качественного чугуна, так как им приходится выдерживать довольно высокие нагрузки. Изнутри на чугун электрохимическим способом наносится катафорезное покрытие. Технология его нанесения следующая:

- поверхность металла подвергается тщательной очистке и обезжиривается;

- изделие погружается в электролитическую ванну с раствором специального вещества – катафорезного грунта. Происходит реакция, в ходе которой положительно заряженные частицы грунта прочно прикрепляются к поверхности чугуна;

- выполняется ополаскивание с целью удаления частиц грунта, которые не закрепились;

- затем изделие поступает в сушильную камеру, где под воздействием высокой температуры происходит затвердевание нанесенного покрытия.

В результате тонкий слой катафорезного покрытия прочно закрепляется на поверхности изделия. Это делает насос для циркуляции воды в системе отопления очень устойчивым к разнообразным физическим и химическим воздействиям. Кроме того, за счет покрытия обеспечивается гладкая поверхность чугунных стенок, что создает идеальные условия для быстрой циркуляции теплоносителя.

Это делает насос для циркуляции воды в системе отопления очень устойчивым к разнообразным физическим и химическим воздействиям. Кроме того, за счет покрытия обеспечивается гладкая поверхность чугунных стенок, что создает идеальные условия для быстрой циркуляции теплоносителя.

Санитарные требования к системам снабжения питьевой водой не допускают контакта с ней катафорезного покрытия, поэтому корпуса насосов для этих систем делают из бронзы. Бронза не только устойчива к коррозии, но и является инертным сплавом, а её гладкая поверхность не снижает скорость движения потока воды. Имеются также модели с корпусами из нержавеющей стали, предназначенные для систем горячего водоснабжения.

Основным элементом конструкции прибора является электродвигатель. В зависимости от типа установленного двигателя, все циркуляционные насосы для систем отопления и ГВС делятся на два вида:

- устройства с мокрым ротором. Они отличаются низким уровнем шума, создаваемого в процессе работы. Ротор находится внутри камеры, через которую проходит теплоноситель, одновременно выполняющий функцию охлаждения двигателя.

Статор двигателя надежно изолирован от жидкости согласно нормам электробезопасности. Подшипники, установленные в приборах этого типа, могут быть изготовлены из фторопласта или керамики, а для их смазки используется перекачиваемая жидкость. Для изготовления рабочего колеса применяют композитные материалы. Таким образом, все детали приборов с мокрым ротором устойчивы к коррозии и не нуждаются в постоянном техническом обслуживании. Недостатком электродвигателей с мокрым ротором считается не слишком высокий КПД – он составляет около 50%, но для небольших индивидуальных отопительных систем это не очень существенно;

Статор двигателя надежно изолирован от жидкости согласно нормам электробезопасности. Подшипники, установленные в приборах этого типа, могут быть изготовлены из фторопласта или керамики, а для их смазки используется перекачиваемая жидкость. Для изготовления рабочего колеса применяют композитные материалы. Таким образом, все детали приборов с мокрым ротором устойчивы к коррозии и не нуждаются в постоянном техническом обслуживании. Недостатком электродвигателей с мокрым ротором считается не слишком высокий КПД – он составляет около 50%, но для небольших индивидуальных отопительных систем это не очень существенно; - можно купить циркуляционный насос с сухим ротором – в этом варианте оба главных элемента электродвигателя полностью изолированы от жидкости. Чаще всего такие модели используются там, где необходимо перекачивать большие объемы теплоносителя, – например, в отопительных системах промышленных предприятий или многоэтажных домов. Они отличаются более высоким коэффициентом полезного действия, который достигает 70%.

Конструкция приборов с сухим ротором требует регулярного технического обслуживания, в том числе проверки состояния подшипников, уплотнителей и прокладок. Эту работу рекомендуется поручать специалистам. Как правило, каждый крупный производитель имеет сервисные центры в стране, где продается его продукция.

Конструкция приборов с сухим ротором требует регулярного технического обслуживания, в том числе проверки состояния подшипников, уплотнителей и прокладок. Эту работу рекомендуется поручать специалистам. Как правило, каждый крупный производитель имеет сервисные центры в стране, где продается его продукция.

Чтобы присоединить к трубопроводам циркулярный насос для системы отопления и ГВС, используются фланцевые и резьбовые соединения. Что же касается безопасности прибора, то её обеспечивают встроенные системы защиты от перегревания двигателя, от перепадов напряжения в электрической сети и от «сухого хода», то есть от работы прибора без теплоносителя. Имеются в продаже модели с электронными защитными устройствами, а также с электронным управлением, способные автоматически поддерживать разные режимы работы.

Циркуляционные насосы для систем отопления – технические характеристики

Каждый производитель снабжает свои изделия документацией, в которой содержится необходимая пользователям информация. При выборе этого вида насосов рекомендуется обращать внимание на следующие технические характеристики:

При выборе этого вида насосов рекомендуется обращать внимание на следующие технические характеристики:

- требуемая производительность (объем теплоносителя, который данный прибор может перекачивать за один час) составляет обычно 2-4 м³/ч. Следует отметить, что на производительность влияют не только свойства насосного оборудования, но и характеристики магистрали, по которой движется теплоноситель;

- величина напора для оборудования этого типа составляет от 4 до 8 м;

- наличие функции ночного режима, которая позволяет при необходимости на несколько часов снижать производительность работы агрегата;

- уровень потребления электрической энергии. Очевидно, что желательно выбирать экономичные агрегаты. Обращайте внимание на маркировку: по европейской классификации каждому прибору присваивается индекс ЕЕI с буквенным обозначением энергоэффективности от наиболее экономичного класса А до наименее эффективного класса G;

- необходимое для работы агрегата напряжение в электросети.

Для бытовых устройств достаточно напряжения 220V. Мощный промышленный насос для системы отопления с принудительной циркуляцией должен подключаться к трехфазной сети с напряжением 380V;

Для бытовых устройств достаточно напряжения 220V. Мощный промышленный насос для системы отопления с принудительной циркуляцией должен подключаться к трехфазной сети с напряжением 380V; - максимальная рабочая температура перекачиваемого теплоносителя, которая должна соответствовать условиям эксплуатации прибора;

- устойчивость конструктивных элементов прибора к теплоносителям, в составе которых имеется гликоль – в этом случае агрегат подойдет не только для перекачивания воды, но и для систем с антифризом;

- использование материалов, не подверженных коррозии, в том числе нержавеющей стали, композитов и керамики, которые продлевают срок службы прибора;

- уровень шума, создаваемого при работе. Если планируется установка прибора в жилом помещении, шум должен быть минимальным.

Если вы решили купить циркуляционный насос для системы отопления, необходимо учитывать и такие параметры, как объем теплоносителя, на который рассчитана система; количество этажей в доме, протяженность и разветвленность отопительной сети, а также технические характеристики котла, который обеспечивает выработку тепловой энергии для данной системы. Правильный выбор требует специальных знаний и опыта, поэтому не стоит полагаться на советы из Интернета – лучше всего обратиться за помощью к профессионалам.

Правильный выбор требует специальных знаний и опыта, поэтому не стоит полагаться на советы из Интернета – лучше всего обратиться за помощью к профессионалам.

Далеко не всегда имеет смысл тратиться на мощный агрегат. Для небольшого частного дома или систем поквартирного отопления может оказаться вполне достаточным насос циркуляционный малой мощности, который потребляет совсем немного электричества, обеспечивая при этом хорошую скорость перекачки воды. Существуют также приборы, имеющие небольшие размеры и вес – они предназначены для установки непосредственно на трубопроводы перед посудомоечными или стиральными машинами, а также перед душевыми кабинами и водонагревателями проточного типа.

Покупка и установка прибора

Купить насос циркуляционный для систем отопления, цена которого находится в рамках ваших возможностей, а функции отвечают вашим пожеланиям, можно в любом салоне-магазине «Мой котел»! Имеющиеся в продаже модели и их основные характеристики можно посмотреть на страницах нашего каталога. Можно также оформить заказ на выбранный вами товар в нашем интернет-магазине.

Можно также оформить заказ на выбранный вами товар в нашем интернет-магазине.

Компания «Мой котел» предоставляет покупателям квалифицированную помощь в подборе насосного и отопительного оборудования. Вы можете воспользоваться для этого телефоном или побеседовать с нашими менеджерами в салонах. Кроме того, можно задать свои вопросы письменно в разделе «Вопрос – ответ».

Мы предлагаем покупателям также услуги доставки приобретенного товара и монтаж насосного оборудования с гарантией.

.| Анодированный профиль |

| Анодирование – это анодное оксидирование, вид покрытия алюминиевого профиля, имеющее защитные и декоративные функции. Оно позволяет изделию стойко противостоять действию различных агрессивных сред. Производят анодирование с помощью гальванического процесса. |

| Антресоль |

Короткий шкафчик. Устанавливаются на обычные шкафы. Устанавливаются на обычные шкафы.

|

| Арабеска |

| От ит. «arabesco» — арабский — европейское название сложного восточного средневекового орнамента, состоящего из геометрических и растительных элементов. Арабеска может включать изысканную графику арабского шрифта. |

| Армирующий профиль |

| Стальной усилительный элемент необходимый для придания необходимой жесткости конструкции. |

| Амортизатор-доводчик |

| Дверной доводчик — это механизм, благодаря которому даже очень большая и тяжелая дверь закрывается плавно и бесшумно. Его часто устанавливают на двери помещений с высокой проходимостью, чтобы обеспечить их гарантированное закрывание. |

| Балясина |

Точёная колона, используемая в качестве ножек стола, спинки стула. Может быть выполнена из металла или керамики. Может быть выполнена из металла или керамики.

|

| Барельеф |

| Фр. «bas-relief «- низкий рельеф — разновидность выпуклого рельефа, в котором изображения (фигуры, предметы орнамента) выступают над плоскостью фона ,менее чем на половину своего объема. Барельефы украшают стены зданий, постаменты памятников. |

| Боковая панель |

| Наружная стенка шкафа, как правило, изготавливается из ДСП или МДФ. Иногда боковую панель заменяет стена помещения, в котором устанавливается шкаф, поэтому боковых панелей может не быть совсем. |

| Верхний горизонт |

| Потолочная плита шкафа. |

| Вешало |

| Специальная конструкция, на которой размещаются вешалки для верхней одежды. Вешало может быть торцевым или продольным. |

| Встроенная мебель |

Мебель, стационарно смонтированная в помещении и являющаяся частью помещения. Часто встроенная мебель может не иметь стенок, потолка или пола, т.к. их функции выполняют стены, потолок и пол помещения. Встроенная мебель более вместительная. Часто встроенная мебель может не иметь стенок, потолка или пола, т.к. их функции выполняют стены, потолок и пол помещения. Встроенная мебель более вместительная.

|

| ДВП (Древесноволокнистые плиты) |

| Листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон, сформированных в виде ковра. Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клейкие вещества и специальные добавки. |

| ДСП (ДСтП) — древесностружечные плиты |

Изготовливают из различных видов древесины (неделовая древесина, отходы лесопиления, деревообработки, фанерного производства, технологической щепы, полученной из отходов лесозаготовок). Смешивается со связующим веществом неминерального происхождения и специальными добавками на одно- и многоэтажных периодических прессах или непрерывных ленточных, гусеничных агрегатах.

|

| Дверная система |

| Совокупность направляющих, профилей и колес, из которых состоит дверь шкафа-купе. |

| Задняя стенка |

| Тонкий лист ДВП (4мм), закрывающий заднюю часть шкафа-купе. |

| Зеркальные двери |

| Для изготовления зеркальных дверей в шкафах-купе используются зеркала с защитной пленкой. Стекло для их изготовления используется не закаленное. Делается это для того, чтобы зеркало случайно не разбилось при сильном прогибе двери. Полотна зеркал могут быть обычными – серебряные, тонированными — бронзовые и др. |

| Импост |

| Профиль, использующийся для разбиения конструкции на части. Резной треугольный или фигурный фрагмент, оформляющий открытый угол. |

| Капитель |

Верхняя часть колонны, пилона или пилястры.

|

| Картоньер |

| Небольшой шкаф для хранения бумаг. |

| Катафорезное покрытие |

| Это нанесение тонкого лакового слоя на поверхность. Как правило, катафорезное покрытие призвано защищать поверхность от коррозии, но нередко этот способ обработки поверхности применяют и для придания декоративности. |

| Каширование |

| Облицовка древесной плиты полимерной пленкой или бумажно-смоляной пленкой с полной поликонденсацией смолы и последующим нанесением слоя лакокрасочного материала. |

| Корпусная мебель |

Мебель, имеющая полноценный конструктив из передних стенок (фасадов), задних и боковых стенок, перегородок и ящиков. Это всевозможные шкафы, тумбы, модули и т.д. Основное преимущество – такую мебель (в отличие от встроенной) можно передвигать.

|

| Купе |

| Шкаф-купе, двери-купе — принцип открывания дверей. Двери отъезжают в стороны по специальным направляющим. |

| Карниз |

| Декоративная панель, выступающая над крышей шкафа-купе, в котором по желанию заказчика возможна установка подсветки. |

| Класс Е1 |

| Стандарт качества для ЛДСП. Означает, что данное изделие может применяться для производства медицинской мебели (стандарт на выделение вредных субстанций, в частности канцерогенного вещества фенол формальдегида) |

| Конфирмат |

| Так же «еврошуруп», «шурупная стяжка», «евровинт» — одноэлементная стяжка для соединения древесных деталей. Представляет собой специальный шуруп с потайной головкой и тупым концом. Используется при изготовлении мебели. |

| Ламинат |

Многослойное покрытие. Состоит из декоративного слоя бумаги, и защитного слоя меламиновой смолы. Используется для изготовления ламинированной ДСП, широко применяющейся при изготовлении шкафов-купе. Состоит из декоративного слоя бумаги, и защитного слоя меламиновой смолы. Используется для изготовления ламинированной ДСП, широко применяющейся при изготовлении шкафов-купе.

|

| Ламинирование |

| Облицовка пластин древесной плиты бумажно-смоляной пленкой с неполной поликонденсацией смолы. Закрепление пленки на плите происходит за счет завершения химических превращений смолы, находящейся в пленке. Способ крепления пленки бывает горячий и холодный. |

| Лента-щётка (Шлегель) |

| Вертикально, вдоль профиля клеящаяся лента, смягчающая силу удара и предотвращающая проникновение пыли в шкаф. |

| Ламинированная ДСП |

| Плита с защитным покрытием из особой декоративной бумаги, пропитанной меламиновыми смолами (поэтому нередко используется термин «меламиновая плита»). |

| Массив |

Мебель из щитов, склеенных из брусков цельной древесины.

|

| МДФ |

| Древесноволокнистая плита средней плотности (МДФ, HDF — нем., MDF — Medium Density Fibreboard — англ.). Не путать с ДВП. Экологически чистый материал, так как дополнительное связующее не используется. Им является лигнин, входящий в состав древисины. |

| Мебельная кромка |

| Узкая полоска материала (например, ПВХ), которая защищает край мебельной плиты и служит элементом декора. Применение кромок на основе ПВХ придает мебельным элементам повышенную износостойкость, долговечность и хорошо защищает торцы изделия. |

| Меламин |

| Декоративное, стойкое к воде и механическим повреждениям покрытие. |

| Накладки |

Выступающие части мебели, прикрепленные к массиву в декоративных целях и для сокрытия соединений.

|

| Несущая поверхность |

| Контактная поверхность между фундаментом и стропилами, балками, сквозными стальными профилями или многопустотными плитами перекрытия. |

| Нижний горизонт |

| Плита шкафа над цоколем. |

| Направляющие шкафа-купе |

| Рельсы, по которым движутся двери-купе |

| ОСБ (OSB) |

| Плиты из ориентированной крупноразмерной древесной стружки. Аббревиатура ОСБ, подобно МДФ, является калькой OSB (Oriented Strand Board). Производство их возникло в США при совершенствовании технологии переработки древесного шпона. |

| Откос |

| Плоский и широкий профиль, используемый для аккуратной отделки боковых поверхностей оконного проема. |

| Окутка |

Термоусадочная пленка, в которую окутывается ручка-профиль и верхний трек в системах купе. Это позволяет сделать дверь купе наиболее устойчивой к стиранию, также изменить внешний вид рамочной конструкции. Нижний трек не окутывается. Это позволяет сделать дверь купе наиболее устойчивой к стиранию, также изменить внешний вид рамочной конструкции. Нижний трек не окутывается.

|

| Пенал (колонка) |

| Высокий напольный шкаф. |

| Пескоструйная обработка |

| Пескоструйная обработка стекла выполняется с помощью струи воздуха с песком под очень большим давлением. Регулируя давление и, меняя зернистость песка, удается получать различную степень сплошной матировки. |

| Погонный метр |

| Это ориентировочная стоимость части мебельного изделия с минимальным набором элементов длиной 1 метр. |

| Полимерные витражи |

Полимерная обработка стекла – это еще одна новейшая витражная технология, заключающаяся в нанесении специальными аппаратами на стекло базового рисунка (полимерной канвы) и раскрашивании его специальными лаками.

|

| Порошковая окраска |

| Метод получения полимерных покрытий с высокими защитными и декоративными свойствами. Процесс формирования покрытия осуществляется путём нагрева слоя порошковой краски до состояния его оплавления с образованием монолитного слоя. При последующей обработке в результате отвердения (для термореактивных материалов) или охлаждения (для термопластичных материалов) слоя образуется твердая плёнка. |

| Профиль |

| Вертикальное обрамление, в частности — дверей (в некоторых вариантах шкафов одновременно является и ручкой). |

| Принтерная фотопечать |

| Разделяется на два вида: плоская и объемная. Плоская наносится на любую поверхность по принципу принтера, а объемная отличается тем, что в местах, где нужен объем, краска наносится в три слоя. |

| Пантограф |

Устройство, представляющее собой штангу, закрепленную на специальных рычагах, что позволяет ей перемещаться вместе с одеждой на удобный для Вас уровень. Пантографы применяются для облегчения доступа к одежде, размещенной на верхних ярусах шкафа. Пантографы применяются для облегчения доступа к одежде, размещенной на верхних ярусах шкафа.

|

| Позиционер |

| Стальная скоба, закрепленная в полозе нижнего трека шкафа-купе (соответствует количеству дверей в шкафу). Применяется для фиксирования дверей в определенном месте шкафа-купе. |

| ПВХ (поливинилхлорид) |

| Это материал, относящийся к группе термопластов — пластмассы, которые после формования изделия сохраняют способность к повторной переработке. С химической точки зрения — это соединение из хлора (Cl), углерода (C) и водорода (H). При изготовлении шкафов-купе используется для облицовки фасадов и отделки кромок. |

| Рамный профиль |

| Используется для создания основной конструкции, обычно идет по контору всего окна. |

| Ребро жёсткости |

Служит для жесткости шкафа.

|

| Реллинг |

| Металлические трубки, которые крепятся к столешнице или стеновой панели. На этих трубках с помощью крючков вешается посуда, декоративные предметы, подставки для специй, ножей, фольги, бумаги и др. |

| Система раздвижных дверей |

| Для шкафа-купе включает в себя профиль (алюминиевая рама, обрамляющая дверное полотно по периметру и придающая ему жёсткость), треки (направляющие), по которым перемещаются двери и ролики, с помощью которых происходит движение. |

| Слепая дверь |

| Дверь, сделанная из дерева или другого непрозрачного материала, скрывающая от взгляда содержимое шкафа. |

| Софт |

Ламинированные поверхности, изготовленные из опилок дерева. По плотности и влагостойкости этот материал значительно уступает МДФ, но он и дешевле.

|

| Софтформинг |

| Заклейка округлой кромки лентой повышенной прочности. |

| Створочный профиль |

| Из него изготовляются створки и другие открывающиеся элементы. |

| Стопор |

| Стальная скоба, установленная в полозе нижнего трека, служит для фиксации дверей и их самопроизвольного отката. |

| Сатинирование стекла (матовое стекло) |

| Специальная технология получения матовой поверхности путем химического травления. Сатинированное стекло очень декоративно, оно выглядит как матовое цветное стекло, может иметь превосходные глубокие или нежные тона. |

| Текстура |

От лат. «textura» — ткань, связь, соединение, строение — характер поверхности какого-либо материала, обусловленный его внутренним строением, структурой. Текстура воспринимается зрительно и осязательно. Текстура воспринимается зрительно и осязательно.

|

| Тамбурат |

| Пустотелые плиты с ребрами жесткости. |

| Терминал |

| Крайний в композиции шкаф. Как правило скошенной или закругленной формы. |

| Тиснение |

| С помощью этого метода получают рельефную поверхность. Деформация материала происходит под высоким давлением между позитивным и негативным валиками. |

| Треки |

| Полозья, по которым перекатывается дверь-купе – проще говоря «рельсы». |

| Фактура |

Лат. «factura» — обработка, строение — характер поверхности. Фактура ощущается зрительно и осязательно. Восприятие фактуры зависит от особенностей натуры, от освещения и во многом индивидуально отличается от текстуры той же поверхности. В переносном смысле фактура — индивидуальный почерк. В переносном смысле фактура — индивидуальный почерк.

|

| Фальшь-панель |

| Декоративная пластина, которую используют для увеличения высоты мебели, сокрытия пустот. По фактуре и цвету она, как правило, такая же, как и отделка изделия. |

| Фасад |

| Лицевая (передняя) часть мебели: дверцы, передние панели выдвижных ящиков и др. |

| Фацетное зеркало |

| Элемент декора дверцы. Имеет особую сверху, полукруглую форму, наклеивается на плиту из ДСП. |

| Фацет |

| Обработка кромки, фаски стекла, зеркала с лицевой стороны, под углом от 0 до 45 градусов. |

| Филенка |

| Тонкая отделочная доска или фанера с выпуклым рисунком, вставленная в дверную раму. |

| Филенчатые двери |

Многослойная конструкция, изготавливаемая с использованием новых технологий, сочетает в себе стабильность изделия из ДСП и энергетическую теплоту массивного дерева.

|

| Филигранное стекло |

| Бесцветное прозрачное стекло, украшенное стеклянными нитями, введенными в массу. Нити эти, обыкновенно спирально скрученные, представляют бесконечно разнообразные сплетения. Чаще всего нити бывают белого (молочного) цвета. |

| Фурнитура |

| Различные крепёжные элементы (петли, уголки, доводчики, колёсики, стяжки, держатели) и лицевые элементы (ручки, декоративные накладки), обеспечивающие открывание створок, их фиксацию в каком-либо положении или запирание. |

| Фотопечать |

| Это цифровое изображение, нанесенное по определенной технологии на поверхность (фасад, панель ДСП, зеркало). |

| ХДФ (HDF) |

Это русское написание звучания английской аббревиатуры HDF (High Density Fiberboard), расшифровка дословно переводится, как древесноволокнистая плита высокой плотности.

|

| Цоколь |

| Декоративная опорная планка, создающая воздушную прокладку между полом и нижним горизонтом, закрывающая ножки шкафов. Может быть и опорной планкой, на которые устанавливают шкаф. |

| Шкаф-купе |

| Главное отличие шкафа-купе от обычного – это использование дверей-купе, которые при открывании раздвигаются в стороны. Шкафы-купе получили широкое распространение благодаря эстетичности, функциональности и вместительности. Различают встроенные и корпусные. |

| Шпон |

| Древесный материал, представляющий собой тончайшие (менее 3 мм) листы древесины. Шпон — переводится с немецкого языка как щепа (die Späne). В производстве мебели шпон — тонкие древесные пластины, которые наклеивают на поверхность из другого материала. |

| Шлегель (лента-щетка) |

Уплотнитель-амортизатор. Ворсистые щетки толщиной 5 мм (амортизаторы) и 10 мм (противопыльные). Наклеиваются на двери шкафа-купе. Ворсистые щетки толщиной 5 мм (амортизаторы) и 10 мм (противопыльные). Наклеиваются на двери шкафа-купе.

|

| Штанга |

| Деревянный или металлический стержень (труба), устанавливаемый за дверями, внутри шкафа, обычно параллельно фасаду, под шляпной полкой, и служащий для хранения одежды на плечиках. |

| Эксцентрик |

| Лат. «ex» — из и «centrum» — центр— мебельное крепление, широко используемое при изготовлении корпусной мебели из ДСП. Эксцентриком называют круглую деталь, у которой её геометрическая ось не совпадает с осью вращения. |

Чем красят автомобильные кузова?

Эволюция эмалей

Игорь Байдин, канд. хим. наук,

Юрий Буцкий, канд. техн. наук,

фото Юрия Петрова, RNdeUR и RVI

Чем красят автомобильные кузова? Ответ на этот вопрос в разное время звучит по-разному…

Что происходит на конвейере

Прежде всего договоримся о терминологии. Если говорить о процессе нанесения лакокрасочных материалов (ЛКМ), как будет правильно: «покраска кузова» или «окраска»?

Если говорить о процессе нанесения лакокрасочных материалов (ЛКМ), как будет правильно: «покраска кузова» или «окраска»?

Филолог проголосует за покраску. Мол, окраска – это приобретённое свойство, полученный цвет. Вспомнит защитную окраску у хамелеона и тому подобные примеры. А применительно к технологии надо говорить «покраска». С ним не согласится автомобильный маляр: окраска, и все тут. Так пишут в профессиональных статьях. И он привык говорить так же. Мы принимаем сторону маляра и переходим к теме.

Итак, окраска кузова… На конвейере кузова и кабины «в металле» тщательно обезжиривают, промывают и направляют в огромную ванну для химической обработки – фосфатирования. После этой операции на металлической поверхности образуется тончайшая плёнка из фосфатов железа и цинка, назначение которой – защищать металл от коррозии при появлении микротрещин в будущих слоях лакокрасочных материалов. Отметим, что фосфатная плёнка обладает хорошей адгезией к металлу и обеспечивает надёжную адгезию последующих защитных слоев.

После фосфатирования кузов снова тщательно промывают, сушат и… опять погружают в гигантскую ванну. В этой ёмкости на фосфатную пленку методом катодного или анодного осаждения наносят слой водоразбавляемой грунтовки с антикоррозионными добавками.

Если кузов служит катодом, процесс именуется катафорезом, в противном случае – анафорезом. Отметим, что катафорез обеспечивает более надёжную антикоррозионную защиту, поэтому анафорез сегодня практически не применяют. Толщина слоя катафорезной грунтовки достигает 20 мкм, а благодаря электроосаждению он распределяется равномерно как на горизонтальных, так и на вертикальных поверхностях, включая скрытые полости кузова и сварные швы.

После сушки при 180 °С на катафорезный слой наносят еще одну грунтовку – выравнивающую. Ее назначение двояко: во-первых, заполнять и сглаживать мелкие дефекты поверхности, во-вторых, ограничивать развитие трещин в будущем лакокрасочном слое. К слову, в отличие от катафорезной, выравнивающая грунтовка от коррозии не защищает.

И, наконец, после сушки и шлифования загрунтованная поверхность окрашивается эмалью либо материалами двухслойной системы: базовая эмаль (металлик) плюс прозрачный лак.

Существуют конвейерные технологии, где выравнивающая грунтовка отсутствует. В этом случае применяется особое катафорезное грунтование с толщиной слоя до 40 мкм. Требования к качеству металла и к качеству сборки кузова здесь очень высокие! Зато выигрыш налицо: экономятся производственные площади и энергозатраты на сушку, а также сокращаются выбросы в атмосферу летучих органических соединений (ЛОС). Иногда выравнивающую грунтовку заменяют дополнительной базисной эмалью, при этом она выполняет две функции – выравнивания и создания черного или белого цветового подслоя для получения специальных эффектов в трехслойных системах ЛКМ.

Мы совершили краткий экскурс, чтобы напомнить: даже самые современные автоэмали не обеспечат качественную окраску кузова без тщательной его подготовки – и конвейерные технологии иллюстрируют это как нельзя лучше.

Нитроэмали

На заре автомобилестроения маляры использовали краски на основе природных смол, скипидара и олифы с добавками сажи и других пигментов. В двадцатые годы на смену таким краскам пришла нитроэмаль.

После окончания Первой мировой войны производственные мощности по выпуску пороха оказались незагруженными. Но химики быстро сообразили: пироксилин (тринитрат целлюлозы), применяемый в производстве пороха, и коллоксилин, идущий на изготовление нитролака – близнецы-братья! И тот, и другой являются сложными эфирами целлюлозы и азотной кислоты и различаются, в частности, содержанием азота. И вот многие пороховые заводы занялись выпуском киноплёнки, а также нитролаков и нитроэмалей на основе нитроцеллюлозы.

Напомним о некоторых свойствах нитроэмалей. Низкое содержание нелетучих веществ в растворе коллоксилина определяет малую толщину плёнки при высыхании, поэтому для получения качественного покрытия толщиной 75–125 мкм требуется наносить до десяти слоев эмали. Готовое покрытие стойко к действию температур в диапазоне от –40 до +60 °С. Если же нитроэмалевое покрытие нагреть до 100 °С и более, плёнка разрушится и даже может загореться.

Готовое покрытие стойко к действию температур в диапазоне от –40 до +60 °С. Если же нитроэмалевое покрытие нагреть до 100 °С и более, плёнка разрушится и даже может загореться.

Иногда спрашивают: за счёт чего происходит полимеризация нитроэмали? Запомним раз и навсегда: никакой полимеризации в нитроэмалях не происходит! Отверждение, а точнее высыхание, осуществляется за счет испарения летучих растворителей. Это чисто физический процесс. После высыхания образуется обратимая плёнка, которая может быть снова растворена в растворителе.

Для своего времени нитроэмали были, безусловно, хороши: они быстро высыхали при комнатной температуре и неплохо противостояли воздействию масел, бензина, солнечных лучей и атмосферных осадков. Правда, для сохранения высокого блеска они требовали частой полировки, но с этим приходилось мириться.

В советские времена правительственные ЗИЛы и «Чайки» окрашивали только нитроэмалями. Покрытия насчитывали до 12 слоёв, включая грунтовочные, и выглядели те «членовозы» великолепно. Правда, их почти непрерывно подкрашивали и полировали – благо было кому…

Правда, их почти непрерывно подкрашивали и полировали – благо было кому…

Под маркой НЦ нитроэмали выпускаются и по сей день. В сегодняшнем кузовном ремонте они применяются крайне редко, что неудивительно: по всем показателям, кроме цены, нитроэмали проигрывают современным ЛКМ. Мы же относимся к этим материалам с искренним уважением – все же они были первыми!

Алкидные эмали

Их у нас называют «эмалями воздушной сушки» – и вполне справедливо, о чем будет сказано далее. А пока несколько формальностей.

Алкидная эмаль – это суспензия пигментов в алкидных лаках с добавками модификаторов – в частности, растительных масел. И тут возникает закономерный вопрос: а что такое алкидные лаки? Пожалуйста, это растворы алкидных смол. Хорошо, а что такое «алкидные смолы»? Слово «алкидный» происходит от англ. alcohol – спирт и acid – кислота. Соответственно алкидные смолы получают на основе многоатомных спиртов и многоосновных кислот. Попутно заметим, что термина «алкид» в фундаментальной химии не существует, это термин из лексикона лакокрасочников.

К алкидным относятся и некоторые ремонтные автоэмали. Возможно, кто-то удивится: неужели ПФ-115 и звучные брендовые продукты стоят в одном ряду? Да, с точки зрения механизма отверждения это так. В отличие от нитроэмалей при сушке алкидных материалов параллельно протекают два процесса: испарение растворителя (физическая сушка) и химическое превращение компонентов связующего в пространственно-сшитый полимер. После полного отверждения растворить такую пленку невозможно, поэтому ее называют необратимой.

В банке с алкидной эмалью находится один компонент, способный к реакции, – это раствор алкидной смолы, модифицированный растительным маслом. От растительного масла продукту достаются «хвосты» высших жирных непредельных кислот, содержащих сопряженные двойные связи.

Второй компонент алкидных эмалей – это кислород воздуха. Благодаря его взаимодействию с указанными двойными связями образуется высокомолекулярное соединение, т. е. происходит отверждение. А поскольку каждая молекула алкидного компонента имеет несколько двойных связей, полимер получается «пространственно сшитым». Так что кислород – полноценный компонент связующего, его вполне можно считать отвердителем.

Так что кислород – полноценный компонент связующего, его вполне можно считать отвердителем.

Маляры знают, что плёнка алкидной эмали хорошо сохнет сверху, а вот «вглубь» – хуже… Это характерно при отверждении кислородом – по мере высыхания его доступ вглубь слоя затрудняется. Поэтому задача производителя – применение технических решений, обеспечивающих равномерноe высыхание плёнки. А на совести автомаляра – делать покрытие равномерным по толщине.

Авторемонтные алкидные эмали конечно же имеют более высокое качество по сравнению с «дачной» ПФ-115. И сегодня на рынке есть очень неплохие алкидные авторемонтные эмали российского производства. Они еще послужат владельцам отечественных грузовиков и автобусов, особенно при весеннем обновлении внешнего вида. На конвейерах алкидные эмали не применяются.

В серийном производстве алкидные эмали и краски на основе нитроцеллюлозы в России широко применяют изготовители кузовов и надстроек

Меламиноалкидные эмали

Наши мастера давно и упорно называют их «синтетикой». Почему? Никакого секрета: при создании алкидной части этих эмалей химики использовали синтетические жирные кислоты. Отсюда и пошло – «синтетика», «окрасить синтетикой».

Почему? Никакого секрета: при создании алкидной части этих эмалей химики использовали синтетические жирные кислоты. Отсюда и пошло – «синтетика», «окрасить синтетикой».

Как и в предыдущем случае, при отверждении меламиноалкидных ЛКМ одновременно протекают два процесса: испарение растворителя и поликонденсация смол (образование необратимой плёнки). В поликонденсации участвуют два компонента – но до поры до времени они мирно соседствуют в банке и друг дружку не трогают. Что это за компоненты? Во-первых, это алкидная составляющая, модифицированная растительным маслом, во-вторых – меламинформальдегидная смола.

В отличие от эмалей воздушной сушки алкидная составляющая меламиноалкидных эмалей содержит мало двойных связей, но обязательно имеет реакционноспособные гидроксильные группы ОН, как у спирта.

В отличие от алкидных эмалей алкидная составляющая здесь практически не вступает в реакцию с кислородом воздуха. Но зато при повышении температуры упомянутые гидроксильные группы ОН начинают взаимодействовать с метилольными группами меламиноалкидной смолы. Вот она, изюминка! Реакция между двумя компонентами запускается при нагреве! Поэтому второе название меламиноалкидных эмалей – «эмали горячей сушки».

Вот она, изюминка! Реакция между двумя компонентами запускается при нагреве! Поэтому второе название меламиноалкидных эмалей – «эмали горячей сушки».

Внимательный читатель уже, наверное, догадался о преимуществах такого механизма: в отличие от кислородного отверждения алкидных эмалей полимеризация здесь проходит равномерно по всей глубине. В результате образуется надёжная необратимая плёнка с пространственной сшивкой по всем направлениям. Если же равномерность отверждения вглубь слоя отсутствует, это означает одно из двух: либо эмаль «левая», основанная на дешёвом алкидном ингредиенте (в результате инициативу перехватывает кислород воздуха), либо нарушен температурный режим (реакция не пошла).

Итак, при высокой температуре меламиноформальдегидная смола играет роль отвердителя. А каковы значения этой температуры? Никакого секрета: 150 °С – для грунтовок, 130 °С – для эмалей, например, для широко известной МЛ-1110.

Впрочем, существуют эмали с отверждением при 105 °С. В них применяется более реакционноспособная меламинформальдегидная смола – она-то и позволяет снижать температуру сушки. Но есть у таких ЛКМ и минусы – хранить их более года нельзя, поскольку даже при обычной температуре реакция хоть медленно, но протекает. Это своеобразная плата за повышенную реакционную способность смолы.

В них применяется более реакционноспособная меламинформальдегидная смола – она-то и позволяет снижать температуру сушки. Но есть у таких ЛКМ и минусы – хранить их более года нельзя, поскольку даже при обычной температуре реакция хоть медленно, но протекает. Это своеобразная плата за повышенную реакционную способность смолы.

Меламиноалкидные эмали применяют для окраски автомобильных кузовов на заводских конвейерах. А вот в ремонтных целях их используют в соответствии с поговоркой «на безрыбье…».

Акриловые эмали

Не ищите в химических справочниках и энциклопедиях слово «акрил» – все равно не найдете. Этот термин является разговорным и означает «акриловый лак», «акриловая эмаль». Но прежде чем коснуться теории, посмотрим на тару, в которую разлиты акриловые ЛКМ.

В этой группе материалов компоненты связующего (плёнкообразователя) разнесены по разным банкам. В отличие от меламиноалкидных эмалей хранить их в одной ёмкости нельзя, они тут же вступят в реакцию. Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров – акриловой и метакриловой кислот, а также их сложных эфиров (если кому интересно – метилакрилата, бутилакрилата, метилметакрилата, бутилметакрилата и др.). И что важно: в составе этого сополимера есть звенья с гидроксильными группами ОН – запомним это.

Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров – акриловой и метакриловой кислот, а также их сложных эфиров (если кому интересно – метилакрилата, бутилакрилата, метилметакрилата, бутилметакрилата и др.). И что важно: в составе этого сополимера есть звенья с гидроксильными группами ОН – запомним это.

Теперь о втором компоненте, фактически – отвердителе. В его состав входит полиизоцианат. Но название названием, а нам важно знать, что он содержит изоцианатные группы O=C=N-, весьма и весьма реакционноспособные. И когда раствор сополимера и отвердитель соединяют, гидроксильная и изоционатная группы вступают в реакцию. Благодаря этому возникающая при полимеризации полиуретановая сетка получает пространственные сшивки.

В конечном итоге в отверждённой акриловой плёнке образуется полиуретан, придающий покрытию исключительно высокие потребительские свойства, в частности стойкость к атмосферным воздействиям и эластичность.

Описанная система носит название «акрил-уретановой». Такие материалы имеются в арсеналах всех известных окрасочных систем, как конвейерных, так и ремонтных.

Такие материалы имеются в арсеналах всех известных окрасочных систем, как конвейерных, так и ремонтных.

Маляры-практики иногда спрашивают: можно ли разбавлять акриловые ЛКМ отечественными растворителями серии 645-651? Ни в коем случае! Отечественные растворители содержат спирты, а следовательно, посторонние гидрокильные группы ОН. Они способны направить реакцию по ложному пути, в результате чего пространственно сшитый полимер не образуется. По той же причине в системе недопустимо присутствие влаги. Следует применять растворители или разбавители, рекомендованные производителем ЛКМ.

Бывает и такой вопрос: можно ли отверждать акриловые ЛКМ изоцианатами, применяемыми в работе с меламиноалкидными эмалями? Нельзя! В акриловых системах сополимер и полиизоцианат тщательно подбираются друг к другу. Если взять другой отвердитель, получим другой полимер с совершенно иными свойствами.

Водорастворимые эмали

На рубеже веков человечество в хорошем смысле зациклилось на охране окружающей среды, озоновых дырах и глобальном потеплении. Тогда же в лакокрасочном мире родились два направления, позволяющих сократить выбросы ЛОС при производстве ЛКМ.

Тогда же в лакокрасочном мире родились два направления, позволяющих сократить выбросы ЛОС при производстве ЛКМ.

* Впервые массово их начали применять в 1990 году на новом заводе GM для окраски автомобилей Saturn.

Первое – это материалы с высоким содержанием нелетучих веществ (вплоть до 100%). Наибольшее развитие они получили в Северной Америке*, именно оттуда пришло понятие HS (High Solid). Эта аббревиатура относится к ЛКМ, при нанесении которых в окружающую среду выделяется не более 420 г ЛОС на литр готового продукта.

Второе направление – это ЛКМ на водной основе. Наиболее интенсивно оно развивалось в Европе, а теперь становится господствующим во всем мире, включая Китай. В автомобилестроении первыми ЛКМ на водной основе были так называемые «окуночные» и анафорезные грунтовки. Кстати, в России такие материалы начали применять более 40 лет назад.

Затем на водной основе стали выпускать выравнивающие грунтовки и базисные эмали. Наибольший выигрыш по сокращению выбросов ЛОС даёт применение водных базисных эмалей, что понятно: в органоразбавляемых (мастера говорят – «сольвентных») базисных эмалях растворителей больше всего.

Общие принципы отверждения водоразбавляемых ЛКМ в общем-то те же, что и органоразбавляемых: физическая сушка и химическая реакция. Водные материалы существенно дороже органоразбавляемых. Правда, в Европе иной менталитет, экологический: «Я покупаю дорогой автомобиль, производство которого нанесло минимальный ущерб окружающей среде». Нам этого не понять. В Россию технологии нанесения водоразбавляемых ЛКМ не поставляются даже на автозаводы зарубежных фирм. Исключение – грунтовки. Что мешает? Законодательство, бедность, морозы? Ведь водорастворимые ЛКМ боятся холодов… Однозначного ответа нет.

Что касается своих разработок… Российские чиновники, предприниматели, инженеры и химики созданием отечественных ЛКМ на водной основе для автомобилей не озабочены. Значит, жизнь не заставила. Пока… не заставила.

Такова краткая ретроспекива развития автомобильных эмалей. От обратимой плёнки «нитро» через отверждаемое кислородом покрытие алкидных ЛКМ, через пространственную сетку «синтетики» к полиуретановой «сшивке» акриловых эмалей… «Нитро», «синтетика», «акрил»… И вот теперь – водорастворимые эмали, сохраняющие окружающую среду. Но нет предела совершенству. Пройдет немного времени, и появятся новые окрасочные материалы и технологии. И тогда мы опять вернемся к теме.

Но нет предела совершенству. Пройдет немного времени, и появятся новые окрасочные материалы и технологии. И тогда мы опять вернемся к теме.

Растворители и разбавители

Растворитель и разбавитель – это не одно и то же, хотя и тот и другой применяются для получения требуемой вязкости ЛКМ.

Растворитель – понятие фундаментальное, он служит для получения истиного раствора, в котором молекулы растворенного вещества располагаются равномерно.

Разбавители, применяемые в лакокрасочной промышленности, строго говоря, не обязаны что-то растворять. Их задача – понижать вязкость, не приводя к расслоению и коагуляции разбавляемого продукта. Поэтому разбавители могут быть и несовместимыми с разбавляемым материалами.

Иногда свойство несовместимости разбавителей оказывается полезным: нарушение родственности изменяет форму макромолекул ЛКМ, они как бы «поджимают лапки», что очень эффективно снижает вязкость продукта. Разумеется, такие разбавители не должны отрицательно влиять на процесс формирования плёнки, и тут всю ответственность на себя принимает фирма, производящая разбавитель.

Несмотря на каталожное наименование «разбавитель», некоторые фирменные продукты с физико-химической точки зрения являются все же растворителями.

Ацетон, являясь растворителем, не пригоден для снижения вязкости ЛКМ – он слишком летуч и не обеспечивает оптимального высыхания плёнки при испарении. В лакокрасочной промышленности он применяется в качестве компонента сложного растворителя или разбавителя.

Катализаторы, инициаторы, отвердители

В публикациях на тему ЛКМ часто путают понятия «катализатор», «инициатор» и «отвердитель». В действительности это разные материалы и механизм их действия различен.

Как известно из школьного курса химии, катализатор увеличивает скорость химической реакции, но сам в реакцию не вступает. В акриловых системах используют катализаторы на основе органических аминов, ускоряющих реакцию уретанобразования.

Инициатор в отличие от катализатора участвует в реакции, генерируя радикалы, расходуется (распадается) сам и в конечном итоге входит в состав полимера. Пример: второй компонент (тюбик) в полиэфирных шпатлевках содержит именно инициатор.

Пример: второй компонент (тюбик) в полиэфирных шпатлевках содержит именно инициатор.

И, наконец, об отвердителях. Отвердитель – это полноправный компонент связующего. Он не является ни катализатором, ни инициатором.

Обработка поверхности: цинкование, катафорез, порошковая обработка

Последним этапом обработки продуктов и полуфабрикатов в цепочке субподряда является обработка поверхности в основном для повышения устойчивости поверхности к окислению и по косметическим причинам. Нанесение покрытий на поверхности (оцинковка или покраска) или модификация тонкого поверхностного слоя структуры материала (анодирование алюминия и алюминиевых сплавов) придают стойкость к окислению и косметические свойства.Несмотря на потемнение поверхности, катафорез является антикоррозийной обработкой и создает прекрасную основу для последующих косметических обработок поверхности.

Члены консорциума, специализирующиеся на этом типе технологии, предлагают следующие виды лечения:

- белое, радужное, статическое и цилиндрическое цинкование процессы цинкования

- никелирование

- горячее цинкование

- анодное оксидирование проводящее и нет, натуральное или окрашенное

- жидкая и порошковая краска, стандартный цвет или изготовленная по спецификациям

- трафаретная живопись и гравировка, монохромная или многоцветная

Каждый процесс сертифицирован и соответствует требованиям ISO 9001 и Европейской директивы ROHS, которая запрещает использование и значительные остатки токсичных веществ.

Сертификаты толщины и соответствия требуемым спецификациям выдаются в соответствии с объединенными процедурами качества, используемыми в автомобильном секторе в целом, Iveco Truck, CNH, Ferrari и т. д.

Обработка поверхности дополняется очисткой щеткой, обклеиванием лентой или пескоструйной обработкой, а для отдельных деталей изготавливается специальная упаковка, подходящая для транспортировки.

Откройте в браузере раздел «Свяжитесь с нами» на этом веб-сайте, чтобы запросить конкретную информацию в качестве потенциальных клиентов и информацию о том, как присоединиться к нам в качестве новых партнеров.Мы с нетерпением ждем возможности предоставить вам всю необходимую информацию.

Покрытие — ELMTRADE SE

Для наших клиентов мы также обеспечиваем обработку поверхности покрытием. Под одной крышей есть три вида покрытия: катафорезное покрытие, мокрое и порошковое покрытие. Нашими основными клиентами, использующими наши установки для нанесения покрытий на свои детали, являются представители автомобильной промышленности. Таким образом, максимально возможное качество покрытия самоочевидно.

Таким образом, максимально возможное качество покрытия самоочевидно.

Катафорезное покрытие

Катафорез – экологически чистый способ нанесения покрытия.Относится к наиболее экономичным способам покрытия стальных, оцинкованных и алюминиевых изделий. В процессе катафореза используются катионные эпоксидные и/или акриловые краски (водорастворимые) с очень низким содержанием органических растворителей (около 2%), содержащие частицы краски в виде полимерных катионов.

Из-за того, что изменение оттенка является сложным, катафорез в основном используется для грунтовки, а для верхнего покрытия используется процесс порошкового или мокрого покрытия. Благодаря такому сочетанию срок службы изделий и слоя покрытия (толстостенный и тонкостенный катафорез) значительно увеличивается.Этот метод можно использовать для любого электропроводящего изделия, которое можно погружать в ванну и которое выдерживает диапазон температур от 160°С до 1800°С. Наша компания имеет погружную линию габарита 1200х800х600 мм.

Подробнее: http://www.lakol.cz/project/katoforeza/

Порошковое покрытие

Порошковая окраска – это экологически безопасный способ декоративной обработки поверхности изделий с одновременным обеспечением коррозионной стойкости поверхности.

Мы предлагаем покрытие металлических изделий, которые включают в себя сталь, нержавеющую сталь, оцинкованную сталь, алюминий, цинк, латунь, медь и сплавы. Порошковая окраска, которая выполняется в нашем недавно построенном цехе окраски, является окончательной обработкой поверхности.

Окрасочная кабина с устройством для нанесения (электростатические пистолеты с высоковольтным электродом подходят и для сложных деталей) производства WAGNER s.r.o. (система трибо опционально). Эта кабина для порошковой окраски, в которой работают два маляра, оснащена мультициклоном для повторного использования порошковой краски и позволяет быстро менять оттенок краски в течение примерно 15 минут.Габариты кабины следующие: высота 1200 мм, ширина 800 мм и длина 3000 мм.

Подробнее: http://www.lakol.cz/project/praskove/

Влажное покрытие

Мы предлагаем процесс мокрого покрытия металлов либо в стационарных боксах, либо на автоматизированной линии покрытия. Этот процесс подходит для различных металлов, таких как сталь, нержавеющая сталь, оцинкованная сталь, алюминий, цинк, латунь, медь и сплавы. Обученный персонал наносит синтетические и водорастворимые краски вручную с помощью WAGNER s.р.о. электростатическими пистолетами или пневматическими пистолетами низкого давления в покрасочных кабинах, оборудованных вытяжной системой.

Подробнее: http://www.lakol.cz/project/katoforeza/

Процесс — PÖTTINGER Линия нанесения покрытия

Новейшие производственные процессы для обеспечения высочайшего качества

На сегодняшний день покрытие было нанесено примерно на 14 000 различных компонентов — от крошечных шайб до массивных крановых стрел.

Наши линии для нанесения покрытий используют два типа процесса:

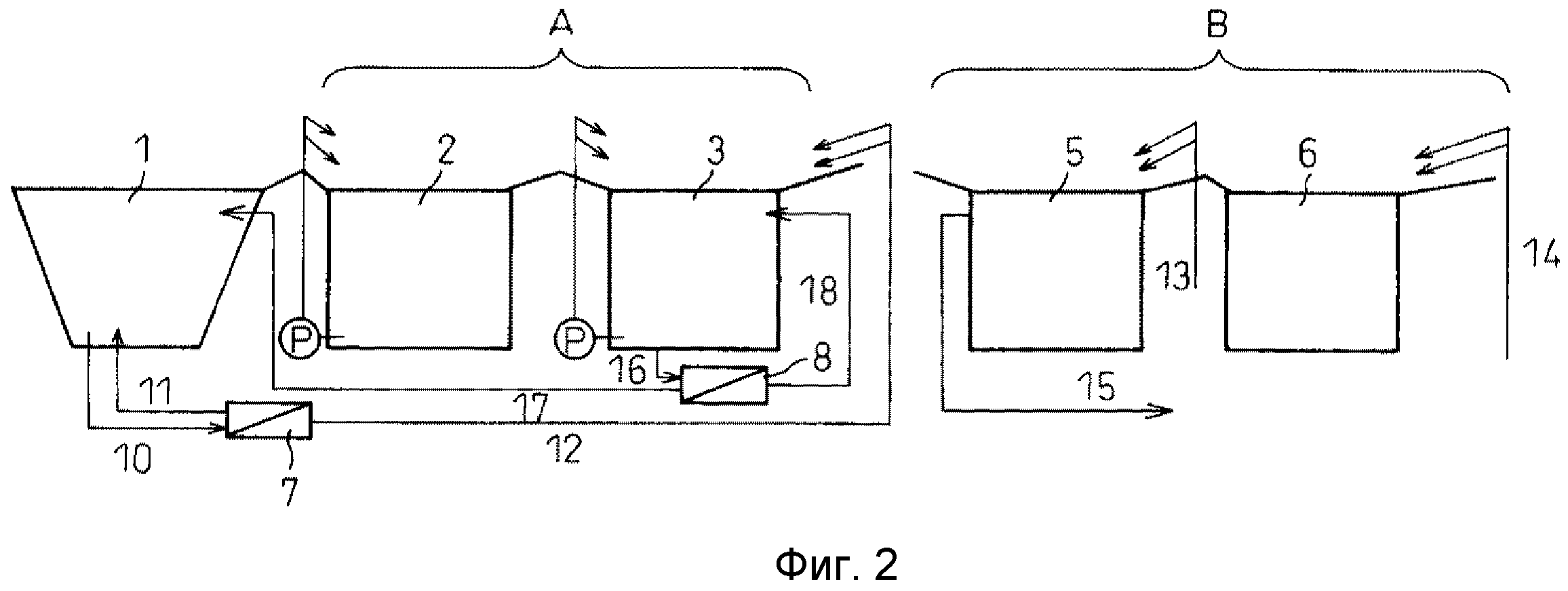

A) Катафорезное грунтование погружением и порошковое покрытиеЭтот процесс включает следующие шаги: | |

| 1.Подготовка поверхности (струйная обработка) | При этом очищается поверхность и закругляются края. В зависимости от чувствительности пластины — от толщины 2 мм. Процесс пескоструйной обработки полностью автоматизирован – качество поверхности до SA 2 1/2 может быть достигнуто в соответствии со стандартом ISO 8501-1. |

| 2. Предварительная обработка | Автоматическая система перемещения перемещает блоки через ванны.Предварительная обработка включает процесс погружения в 9 зон с фосфатированием цинка. |

| 3. Грунтовка | Это включает процесс 3-зонного CDP (катафорезное грунтование погружением) с использованием краски на водной основе, которая используется во всей автомобильной промышленности. Преимуществом этого типа системы грунтования является превосходная защита от коррозии и равномерная толщина каждого слоя непосредственно в каждой полости. |

| 4. Выпечка | Оптимальное сцепление грунтовки с заготовкой обеспечивается закалкой при 160°C . Выпечка занимает до 35 минут, в зависимости от толщины стенки заготовки. |

| 5. Верхнее покрытие | Верхний слой наносится порошковым покрытием . Предпочтительными порошковыми материалами являются те, которые достаточно прочны для наружного применения. Качество фасада также доступно, если это более целесообразно.Имеются две производственные линии. Качество фасада также доступно, если это более целесообразно.Имеются две производственные линии.

|

| 6. Выпечка | Порошковое покрытие необходимо запекать при температуре от 180°C до 200°C для достижения наилучшего качества. Нагрев занимает 55 минут, что позволяет использовать широкий спектр компонентов, некоторые из которых имеют толщину материала более 60 мм. |

B) Порошковое покрытие с грунтовкой и финишным покрытиемЭтот процесс включает следующие шаги: | |

1. | При этом очищается поверхность и закругляются края.В зависимости от чувствительности пластины — от толщины 2 мм. Процесс пескоструйной обработки полностью автоматизирован – качество поверхности до SA 2 1/2 может быть достигнуто в соответствии со стандартом ISO 8501-1. |

| 2. Грунтовка | Порошковая грунтовка наносится на втором этапе. |

| 3. Выпечка | Порошок грунтовки запекается. |

| 4. Порошковое покрытие | Верхнее покрытие наносится методом порошковой окраски.Предпочтительными порошковыми материалами являются те, которые достаточно прочны для наружного применения. Качество фасада также доступно, если это более целесообразно. Для этого процесса предназначена одна производственная линия. |

| 5. Выпечка | Здесь компоненты приобретают окончательную глянцевую поверхность. Хлебопекарная печь представляет собой открытую газовую печь. Порошковое покрытие необходимо запекать при температуре от 180°C до 200°C для достижения наилучшего качества.Нагрев занимает 55-70 минут, что позволяет использовать широкий спектр компонентов, некоторые из которых имеют толщину материала более 70 мм. Поры в порошке должны оставаться открытыми как можно дольше, чтобы обеспечить дегазацию. В результате получается прочная, эластичная и ударопрочная поверхность. |

Разработка оборудования для массовой катафорезной окраски

[1]

ЧАС.Штрайтбергер, К. Дёссель, Автомобильные краски и покрытия, 2 изд. Вайнхайм, Германия: Wiley-VCH Verlag GmbH & Co. KGaA, (2008).

Вайнхайм, Германия: Wiley-VCH Verlag GmbH & Co. KGaA, (2008).

[2] Отчет о НИР Ю12133-2017-МЕГА — 01 Исследование современного состояния катафорезного лакирования мелких деталей.Апрель (2017 г.).

[3]

Отчет о НИР Ю12133-2017-МЕГА — 02 Оборудование для периодической катафорезной окраски мелких деталей. Декабрь (2017 г.).

Декабрь (2017 г.).

[4] Nippon Paint Automotive Coatings Co., Ltd., Осака 5 73-1153, JP. Способ приготовления эмульсионной композиции с искусственной смолой для катафорезного покрытия.ЧР/ЕР 2 752 467 Т3. Выдан 13.07.(2016).

[5]

Дж. Кафка, Катафорезное покрытие мелких деталей: Катафорезное окрашивание мелких деталей.Прага, 2013. Дипломная работа. CTU в Праге, Машиностроительный факультет, Инженерно-технологический институт. Инж. Ян Кудлачек, доктор философии.

CTU в Праге, Машиностроительный факультет, Инженерно-технологический институт. Инж. Ян Кудлачек, доктор философии.

[6] О.М.И.Г. С.Р.Л. Катафорезная и электролитическая система электроосаждения для мелких металлических деталей. Италия. ЕР 2692906 А1. Выдан 30.07.2013.

[7]

П. Зборил, Технология наливных катафорезных покрытий. Прага, 2018. Дипломная работа. ЧТУ в Праге. Инж. Петр Драснар, доктор философии

Зборил, Технология наливных катафорезных покрытий. Прага, 2018. Дипломная работа. ЧТУ в Праге. Инж. Петр Драснар, доктор философии

Электронное покрытие — AABO-IDEAL

E-coat (электрофорезное покрытие) — это очень продвинутый процесс жидкой окраски. Он широко используется в качестве грунтовки (хорошо известные примеры радиаторов и кузовов автомобилей) или для самостоятельного покрытия (заборы, амортизаторы и т.п.).

E-coat выпускается в двух версиях:

- Катафорезное покрытие – наиболее часто используемое

- Анафорезное покрытие, которое на самом деле является оригинальным типом электронного покрытия .

Обе версии, типичные для двух типов окраски:

Чтобы полностью использовать электронное покрытие и гарантировать, что электронное покрытие не будет разрушено, необходима очень хорошо продуманная предварительная обработка .

Свяжитесь с нами для консультации и руководства — мы можем предоставить вам лучшее решение.