описание технологии и ее преимущества. Методы защиты от коррозии

Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

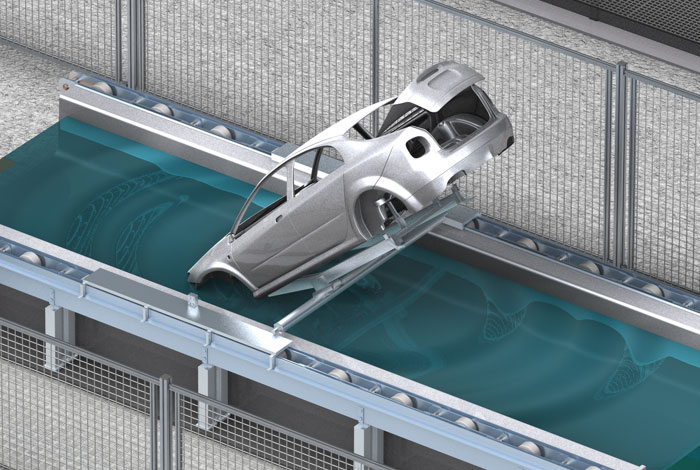

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Что такое защитный катафорезный грунт и как применять это средство

Катафорезный грунт что это такое? Чем он отличается от прочих грунтовок и какие имеет преимущества? Катафорезная грунтовка предназначена для защиты кузовных элементов и деталей от коррозии. Это основное защитное покрытие автомобилей, входящее в процесс производства. Катафорез значительно увеличивает степень устойчивости к коррозии деталей из металла.

К примеру, окрашенный бампер автомобиля Lada 4х4 Нива без покрытия катафорезной грунтовкой в процессе испытания в камере солёного тумана до появления сквозной ржавчины продержится не более 100 часов, в то время как, имея катафорезное покрытие, стойкость бампера увеличится до 1500 часов.

Этапы катафорезной обработки конструкций

Катафорезная обработка металла представляет собой сложный химический процесс в промышленном производстве, обеспечивающий защиту стальных конструкций от коррозии. При электролитической реакции на поверхности металлического изделия закрепляется особое вещество, которое образует защитный слой. Катафорезная обработка металла даёт возможность в несколько раз увеличить его стойкость к воздействию коррозии. Процесс катафорезной обработки включает несколько этапов:

- В сооружениях с туннельным опрыскиванием или в ваннах с полным погружением металлическая конструкция очищается от окиси и происходит обезжиривание поверхности.

- Далее металл активируется для обеспечения лучшей сцепки частиц при электролитической реакции.

- Происходит погружение конструкции в ёмкость для катафорезного грунтования. Это электролитическая ванна, наполненная составом с частицами грунтовки. На металлическое изделие подают отрицательный заряд посредством присоединённого к нему анода. К ёмкости присоединяется катод, активирующий растворенные частицы грунта. В результате химической реакции, положительно заряженные частицы грунтовочной смеси оседают на металлической конструкции, имеющей отрицательный заряд.

- Конструкция проходит ополаскивание. Этот процесс возможно осуществлять либо методом погружения, либо пропусканием изделия через туннель с опрыскивателем.

- Завершается процесс катафорезной грунтовки кузовных деталей сушкой в термической камере, в которой закрепляется нанесённое покрытие. Под воздействием высокой температуры происходит процесс кристаллизации защитного грунтовочного слоя.

После завершения всех этапов этого процесса, металлическая конструкция готова к следующему этапу – покраске.

Преимущества катафорезного грунтования

Катафорезное грунтование приобрело популярность и стало быстро распространяться благодаря неоспоримым преимуществам:

- обеспечивается покрытие равномерным тонким слоем поверхности кузовных деталей сложной конфигурации благодаря их полному погружению;

- активная электролитическая реакция способствует прочному закреплению грунтовки на металлической поверхности;

- это высокоэффективный процесс, позволяющий экономить расходный материал благодаря минимизации потерь;

- катафорезное покрытие имеет высокую стойкость к физическим и химическим воздействиям, что подтверждается испытаниями в солевом тумане.

Благодаря этим достоинствам сегодня всё чаще используется катафорезное грунтование кузова автомобиля при капитальном восстановлении. Этот процесс мало отличается от наложения грунтовки в процессе производства.

Автомобиль полностью разбирается, с кузовных элементов с использованием химических средств совсем удаляются ржавчина и лакокрасочное покрытие. Далее происходит катафорезное грунтование. В результате всех этих действий автомобиль обретает полностью загрунтованный кузов, готовый к покрасочным работам.

По сравнению с другими технологиями кузовного ремонта, катафорез достаточно дорого стоит, и поэтому не каждый автовладелец может себе его позволить.

Использование новых технологий антикоррозийной защиты кузова на АвтоВАЗе

АвтоВАЗ постоянно модернизирует процессы покраски автомобилей. В 2013 году была завершена программа перехода к новой технологии окраски внедорожника Lada 4х4 Нива. В технологический процесс покраски были введены новые рабочие материалы: трехкатионный фосфат и катафорезное грунтование поверхности элементов автомобиля. Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

АвтоВАЗ постоянно модернизирует процессы покраски автомобилей. В 2013 году была завершена программа перехода к новой технологии окраски внедорожника Lada 4х4 Нива. В технологический процесс покраски были введены новые рабочие материалы: трехкатионный фосфат и катафорезное грунтование поверхности элементов автомобиля. Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

Применение катафореза вместо анафорезного метода обработки значительно повысило прочность и износостойкость лакокрасочного покрытия автомобиля Нива. Кузов приобрёл большую стойкость к сколам, механическим и химическим внешним воздействиям. Кроме того, обработка металла катафорезной грунтовкой обеспечивает ВАЗ 2121 Нива более долгую сохранность блеска лакокрасочного покрытия.

Катафорезное грунтование обеспечило внедорожнику Нива очень высокую противокоррозионную защиту обработанных таким способом деталей. АвтоВАЗ проводил испытания кузовных элементов, обработанных картофорезным грунтом, в камерах солевого тумана, которые показали отличные результаты.

Коррозийная стойкость таких конструкций составляет около 1500 часов, что значительно превышает показатели других видов защитной обработки.

окраска методом электроосаждения – ООО НПО «Лакокраспокрытие»

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Высокая производительность

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации — осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Транспортной системой

· Системой энергоснабжения

· Системой аварийного энергоснабжения

· Системой фильтрации

· Системой диализа

· Системой ультрафильтрации

Система ультафильтрации. Основная цель ультрафильтрации — получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Вернуться в список

1.Cataphoresis – Paint Shop – Technology of the Automotive Industry

Copying text is allowed provided that the link to this content.

1. ED-coat coating.

1.1. Slave Tools Process Installation slave tools for body and process PT /ED coat

Slave Tools represents guides for doors, boot, hood, i.e. all the body elements have a slightly open position, so that the solution that will fall into the cavity of the elements will drain away from the body, and not accumulate in it, including to prevent defects.

i.e. by this operation the manufacturer saves the material (the used liquid is almost completely drained) when the body is transferred from one bath to the next. Accordingly, the amount of material transported inside the body to the next zone is minimized, thereby not mixing the chemical composition between the zones, which allows it to withstand a relatively high level of body coating quality. Its role as a drain hole is made and technical holes in the bottom of the body.

1.2. BodyWash

BodyWash — pre-washing of the body before the main process of degreasing the surface is necessary to remove the lubrication of press production from the front and inner surfaces of the body, as well as dust, rubbish, debris, shavings, etc. after welding. This unit can be located both in the paint shop and in the welding shop.

BodyWash is a pass-through type booth with input and output. The body enters the booth, stops at the waiting point and for 2 minutes (the time is set according to the process), a slightly alkaline solution is supplied from all the sides of the body from a multitude of nozzles under pressure from 2 to 3 bar. After 2 minutes, the water supply is turned off. For draining the material from pockets and hidden body cavities, the conveyor system lifts the front or rear of the body to an angle of about 20-25 degrees.

- Pros: Used in factories with a high throughput of 40 to 50 bodies per hour;;

- Cons: High water consumption, the presence of a filtration system, maintenance of this washing (unit).

An alternative process of BodyWash is when all the elements after press shop are washed in separate small sinks or wiped with special solutions by hand, then the elements are put in containers for further transportation to the welding plant or warehouse.

- Pros: Used in factories with small or medium capacity from 10 to 25 bodies per hour;

- Cons: Not possible removal / degreasing with details after forging production in remote places.

In this case, BodyWash replaces the equipped post for manual labor, i.e. rubs the face surfaces and a high-power vacuum cleaner for cleaning inside the body.

We all know that, regardless of the subject of painting, one of the important factors is the preparation of the surface. quality depends on it, so BodyWash or degreasing zone is an integral part of the preparation process. In this case, poor-quality washing significantly affects the next stage, namely, contamination of the material in the zone (PТ).

Next, according to the technological route, the body is sent to the PT (Preparation Surface).

- Preparation of the body for the technological process of automatic transmissions – is the manual or automatic loading of the body onto a conveyor line, called the Shuttle or Sputnik.

1.3. / 1.4. PT

PT consists of 2 stages

Stage 1 – degreasing the surface using the spray method.

The body passes through the tunnel and is pumped with water from the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

Stage 2 – degreasing the surface of the body by deep, i.e. the body is deeping completely in the solution and, when immersed, it slopes down and up so that no air bubbles form. The mandatory process at the time of lifting the body is irrigation.

Materials:

In step 1 and 2 apply alkaline degreasing solutions and amplifier (Useful active agent). These solutions are manufactured by Henkel, EKOHIM, Chemetall, PPG.

Concentration of solutions is selected individually for each line, depending on the body’s firing, according to GOST 9.402-2004 the metal surface before the PT is allowed to heal up to 3 g / m², often from 2-4 g / m². The main indicators for control are “Total Alkalinity” , the temperature of the solution (water), pH. Solutions in the bathrooms are prepared on PVC water.

Washing of the body after the degreasing baths is an integral part of the APP and consists of 2 stages.

Stage 1 – washing the surface using the spray method, i.e. body passes through the tunnel and on it is applied water pressure of the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

Stage # 2 – flushing the surface of the body by deeping, i.e. the body is deep completely in the solution and, when immersed, it slopes down and up so that no air bubbles form. An obligatory process when lifting the body is irrigation.

The main indicators for monitoring are Conductivity S / cm, pH. Solutions in the bathrooms are prepared on PVC water.

In this case, the trajectory of the body tilt is an important part of the process, in view of the fact that the presence of bubbles is strictly unacceptable, it is the angle of inclination that can completely remove the bubbles from the body.

This animation shows the most technologically advanced version of the E-Shuttle 300 equipment from EISENMANN company

How does the presence of bubbles affect the quality? The bottom line is the following, this place on the body will not be further processed by the material, accordingly it will not have anti-corrosion resistance, moreover, rust is already formed in the zone of bubbles when interacting with chemistry. Such defects can be under the roof, hood. In view of this, at present, equipment suppliers offer more innovative dive methods, turning the roof down when the roof is dipped, this solution allows to remove defects and improve the body coverage. But, it does not apply to minibuses and large cars.

- Activation of the body surface before phosphating.

To improve the crystal formation in the phosphating bath, special additives are used – phosphatizing activators. Phosphate activators are added to the activation tank located in front of the phosphating bath. As insoluble compounds, titanium and manganese phosphate salts are deposited on the surface of the metal and serve as embryos during phosphating, which leads to densification of the phosphate layers and increase their cohesion.

The small size of the crystals (less than 2-3 times) will be more homogeneous and will reduce weight, thereby contributing to poor adhesion.

The main indicators for monitoring are Conductivity S / cm, pH. The solution in the bath is prepared for the DI water.

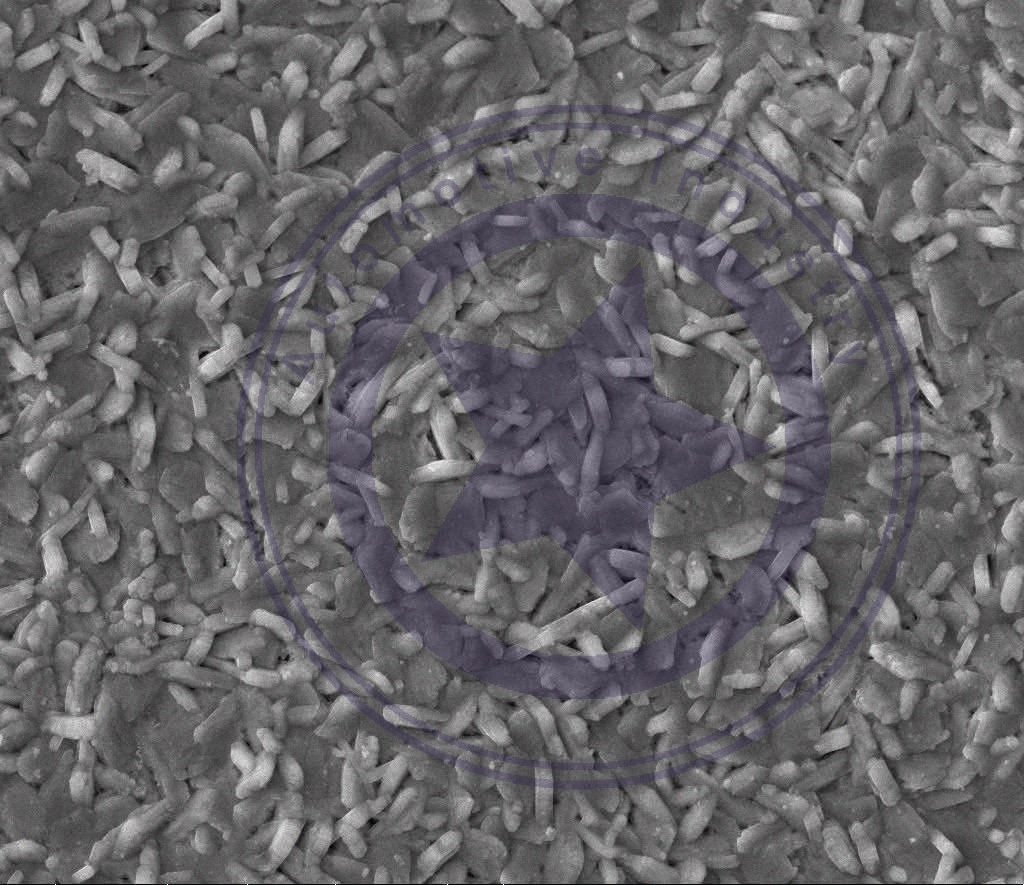

- Phosphating of the body surface

This is a chemical process of interaction of phosphating with activation, as a result of which a chemically bound layer of rough crystals is formed on the surface.

Photo of phosphate crystals in 1000 fold magnification.

Phosphatization in turn is the basis of the cataphoretic coating.

In Process paint there is such a thing that they do not paint the body (metal), namely phosphate.

The application process is carried out by deeping the body in a bath and finding it in a solution according to the set time and parameters.

The following parameters of phosphate are monitored: Total acidity of solution (OK), free acidity of solution (SC), Zinc, Fluorides, Gas point, mass of phosphate.

To check, use plates and pass with the body on technology, then this plate is weighed on scales by an accuracy of 0.001. The amount of phosphate is determined by the supplier of materials, usually in the range of 2 to 4 g / m². The solution is prepared on DI water.

The life-sustainability (ability) of phosphate is 3 days, after this period the phosphate on the surface is destroyed as a result of lack of adhesion to the subsequent layers of the coats.

- Washing the body after phosphating the surface is an integral part of the PT and consists of 2 stages.

Stage 1 – washing the surface using the irrigation method, i.e. body passes through the tunnel and on it is applied water pressure of the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

Stage 2 – flushing the surface of the body by deeping, i.e. the body is deep completely in the solution and, when deeping, it slopes down and up so that no air bubbles form. An obligatory process when lifting the body is irrigation.

- The passivation stage is carried out both with immersion and irrigation.

This process forms a very thin layer of oxide layer on the metal. If this layer has a significant thickness, the adhesion strength of the coating to the surface of the product will be low. But with a small thickness and a certain layer structure, a good adhesion of the base metal to the coating (cataphoresis) is achieved and its porosity is reduced.

The video shows the technological process of passing the body on the line PT – ED:

1.5. Cataphoresis primer (KTL, first primerl) / ED (English) / KTL (German) – “Heart” of the entire painting process and the anti-corrosion properties of the body.

Cataphoresis primer is a lead-free two-component coating (composed of Pasta and Emulsion) of a new generation. Cataphoresis has the following advantages: environmentally friendly material (lead-free, low VOC, no Cr), high penetration, low sedimentation at the bottom of the bath, low drying temperature, excellent corrosion resistance, low consumption and good oil resistance.

- A detailed description of the cataphoresis and anaphoresis is at this link.

- A detailed description of the anolyte process can be found at this link.

The process consists of 3 separate clouds combining 1 important process.

- The bath is usually 100 m³ for one body or 200-300 m³ for several. The bath is loaded with paste and emulsion in a ratio of 1: 5 or 1: 6 by volume, as well as various additives to improve the filling and smooth coating, an important indicator is the dry residue that remains on the body after high-temperature polymerization in the oven (drying). In the bath along the entire perimeter (left and right, as well as on the bottom) there are dialysis cells in which the rod “cathode” stands, with which the material in the bath is charged, tk. body has a “minus” as a result of the voltage is the process of depositing the material on the metal.

- Application parameters.

The temperature of the solution in the bath must be kept in the same range from 33 to 34 ° C

The residence time during the application of soil is usually not less than 120 seconds, optimal 180 sec

Voltage from 300 to 400 V

Current strength from 300 to 700 A

The thickness of the coating is from 20 to 30 microns, at some European plants the thickness is “laid” at least 35 microns.

This is done so that the thickness in the hidden cavities is higher, because the ratio of the front surface is 2-3 times larger relative to the inner one.

Cataphoresis primer has a tendency to progress, the main parameter is penetration into hard-to-reach places. Accordingly, each new type of coating is improved, it is logical that expensive soils are used in more expensive brands of cars, such as zinc-primed soils.

Regardless of the country of production, similar coating materials are used, i.e. with localization, quality does not suffer.

In fact, it is the cataphoretic coating that we mean, at the time of buying a used car “broken” or not purchased transport. Because the absence of cataphoresis primer directly affects the quality of the paint coating and anti-corrosion resistance. The replacement of the body element with a new one without this coating is unacceptable.

For all the durability of the cataphoresis coating, an important component is the steel grade used, in the case of using cheap metals, the anticorrosive properties decrease.

- The process of returning material to the bath using UF Models. The formed coating on the body after the KTL process must necessarily be rinsed, in order to avoid such defects as roughness, foam marks, stains, and to minimize the transfer of material in the hidden cavities, for this purpose, the bodies are washed with ULTRAFILTRATE.

ULTRAFILTRAT – is a liquid (DI water) in which there are various impurities, including components of the previous stages of PT. The UF Module is a cylinder in which a huge number of cells, cells of the size of ultra (nano), they are divided into 2 components, one component of this material, it goes back to the bath, the other is ultrafiltrate, enters a bath or a body wash tank.

The applied (used) KTL primer is usually pale gray or pale brownish-green, designed for painting with subsequent layers.

Modern KTL coatings provide resistance in a salt fog chamber 1500 hours, similar to 6 years of operation under normal conditions. The required protection is the absence of through corrosion.

The check is carried out as follows:

The plates are passed through the body of the PT + ED + oven, after 72 hours of soaking, X- or T-cuts are made on the plates with a knife 1 mm thick, then placed in a salt spray chamber for 1500 hours.

Assessment of the condition: the thickness of the incision should not exceed a width of 2 mm after 1500 hours.

Method according to GOST 9.402 from 2004.

The Automotive Industry team is working on an independent project to test topcoat materials and anti-corrosion compounds.

This is how the KTL plates look after testing in the salt fog chamber for 1500 hours; the width of the X-shaped incision does not exceed 1 mm.

Coating with cataforesis, does not meet the quality standards. Thickness 17-19 microns

Coating with cataforesis, the quality is in accordance with the norms. The thickness is 20-22 microns.

Coating with cataforesis, the quality is in accordance with the norms. Thickness 18-20 microns.

Test of cataphoretic coating for strength through impact.

Quality complies with Adhesion 1 point

Coating quality does not meet the standards (delamination of metal)

2 colors of cataphoretic primer (gray / brown-green) under the condition of aging technology

Color cataphoretic primer superheated in the drying chamber, is subject to breakage.

Several options for automatic lines cataphoretic deposition of primer.

- The video is one of the first versions of the primary soil application line, the PTC line (Suspended Pusher Conveyor). The disadvantages of this installation: the appearance of sodiness on the roof of the body, only the predetermined trajectory of the body (it does not always allow to take out bubbles from under the roof, hood, trunk), respectively, a small angle of the body (about 40 degrees). Pros: cheap and easy to maintain this equipment.

- The second option from Dürr, is one of the first developments for the KTL line. Cons: setting the trajectory for only one type of body, a small angle of the body (about 40 degrees). At the moment, Dürr offers better settings, but they did not make it to the video.

- Third option from EISENMANN, installation of the Vario-Shuttle. Cons: Expensiveness of installation, the angle of inclination is not more than 100 degrees).

- The fourth option is also from EISENMANN, the E-Shuttle 300. It is considered the advanced equipment in this segment, the body is flipped 360 degrees, while allowing the body to move vertically. Above in the GIF animation is the installation work.

A bit of history. The P & F (Power & Free English version) conveyor variant is considered one of the first in the automotive industry, and was used at the FORD auto plant in 1913 to supply parts (generators) to the workplace. The conveyor type of the GNK (Freelander Conveyor), the same PGA (Suspended Load Conveyor), was borrowed in the food industry and used for hanging and transporting meat. Later it was modified in the PTC to work with heavier loads. On the photo is marked with a red line.

At automobile factories of the world, technological equipment is often a weak part of the complexes, regardless of the purpose. The reason is the lack of proper maintenance, namely unskilled personnel (often), savings on spare parts.

Qualified personnel in this field are rare, and not always responsible, which makes the producer dependent. In defense of the automaker, it must be said that training and staff development is mandatory, but at the same time an expensive exercise.

It is logical that these factors reduce the resource of the equipment itself and increase the number of stops (downtime) with the time of production.

It should be noted that the quality of the coating also depends on the operability of the equipment, i.e. as a result of downtime, the technical process is disrupted, and the following types of defects are formed, for example:

- Stopping (as a rule) for more than 6 minutes in the phosphatizing bath, as a result of the reaction of the acid to the body, the process of “eating” the metal begins and its thinning occurs.

- Time delays after the phosphate bath without subsequent washing cause corrosion on the inner surface of the roof, bonnet. If you do not remove the corrosion with citric acid, the consumer will get rust after a certain period of time. In this case, the removal of rust by citric acid is not part of the technical process, but is used out of the public, because the admission of this defect sentences the body to write-off in recycling.

- The downtime of the equipment when the body is immersed in the bath of the cataphoresis affects the thickness of the coating (depending on the moment the power is cut off on the equipment). But, it is worth noting that the shutdown of equipment at the time of immersing the body, with the immersion is incomplete and then a long stop in 100% of cases leads to write-offs in recycling.

- As a result of the defective (including not cleaned) dialysis cells of the KTL bath, a difference in the thickness of the cataphoretic coating of the right and left side of the body is observed.

After passing through all stages of PT and KTL, the body in manual or automatic mode is reloaded from the satellite (shuttle) at a discount, because Further the body will pass all stages on the floor conveyor.

1.6. Oven KTL

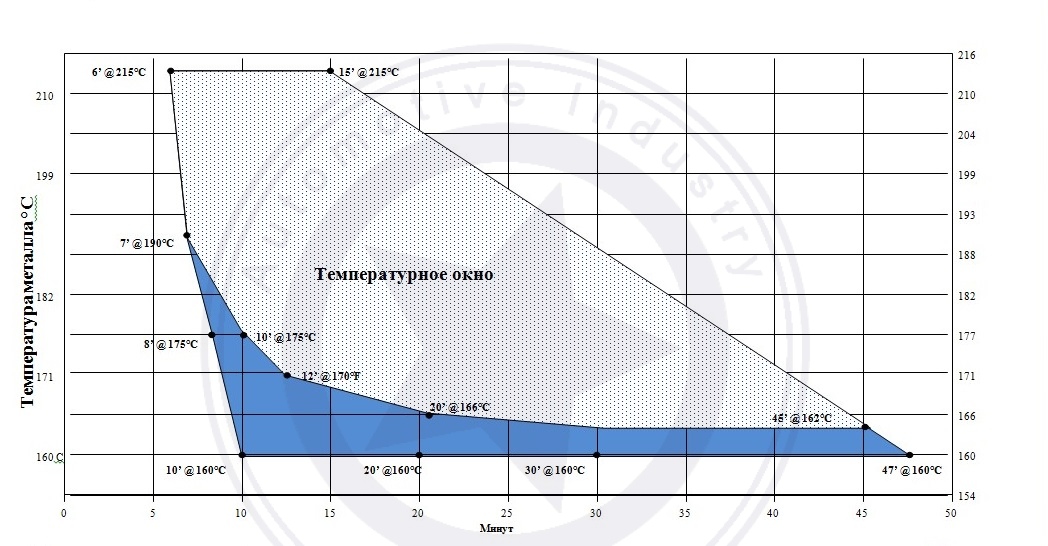

Consists of 2 or 3, and sometimes from 4 separate stages. The number of stages is calculated at the design stage and depends on the speed of the body through the furnace, the “polymerization window”, the metal capacity of the body (mass and dimensions). Each stage is a unit in which there is a separate (independent) burner operating on gas fuel, heats the air to a predetermined temperature and is supplied by fans to its stage, before that hot air passes through 2 stages of purification with the help of heat resistant filters.

Example of temperatures in each stage:

1 -180 °С

2 -190 °С

3 -200 °С

Temperature control on the metal body is carried out using the Grand and DataPack. Special sensors are installed on the body, (floor, door, roof, torpedo) and passed through the furnace. Then the device records the temperature on each element. If necessary, an adjustment is made in each stage.

The main factor and indicator in the color of the bodies is that you create technological parameters for heating the metal, and it in turn polymerizes all the necessary layers of paintwork.

Window Drying for KTL primer – “White field” – this is the optimal hit in the specification.

Also, a quick soil polymerization test is an Acetone test.

Acetone test to test the polymerization of cataphoretic (KTL) coatings, the most important process in coloring, in the case of a non-dried coating, the complex will separate from the ED coating, as well as an accelerated process of corrosion development.

1. General information and place of application

The process of cross-linking in the cataphoresis occurs due to the chemical reaction of the reactive groups and, thus, depends on the drying conditions employed. A sufficient degree of cross-connection is necessary for good mechanical / technological characteristics and for protection against corrosion. This method is necessary to test the cross-linking of dried cataphoresis with methyl isobutyl ketone and / or acetone.

Application: Cataphoresis

Attention: Wear protective gloves and perform the test under the hood!

2. Материалы

- 1 standard painted test plate

- Wrapping

- Methyl isobutyl ketone

- Acetone

3. Sampling

Before taking the sample, the test substance must be mixed to obtain a homogeneous mass. The sample must represent the test product. The sample quantity should be sufficient for two step analysis.

4. Procedure

Since the solvents used in the test are very dangerous, the analysis must be carried out under the hood!

Dry the cataphoresis under the necessary conditions (temperature, time). Wear protective gloves, soak a piece of wrapping paper in one of the solvents.

To check the resistance to solvents, rub the test plate with solvent-soaked paper (20 double strokes by hand), pressing with one hand on the plate as far as possible. Make sure the paper contains enough solvent to wet the plate. Wet the paper in the solvent before each new plate.

Perform a test with methyl isobutyl ketone and acetone on the outer surface of the test plate.

5. Evaluation

When the cataphoresis dries on the surface (after 30 minutes), evaluate the appearance of the test area by comparing it with the corresponding sample plates. Evaluate the plate using the following scale:

0 = there are no changes on the surface at all

1 = the coating layer is slightly damaged, the first visible changes on the surface

2 = clear swelling of the coating, no delamination

3 = stratification of the coating

A detailed description of Cataphoresis and Anatophera can be found at this link.

In oven body can not be more than a given time, this period is also calculated for each production separately, the approximate residence time is 30-40 minutes. Downtime beyond the normative time affects the quality, in the case of a long time in the drying chamber (more than 20 minutes in excess of the set time), the coating becomes brittle, so a car that has received even a slight damage will get a crack on coating. The movement inside the drying chamber takes place through the means of the floor conveyor line (extremely rarely on the hanging line, mainly lines on obsolete installations), while using an inappropriate type of oil to lubricate the moving parts of the conveyor leads to craters on the body surface, a similar defect requires additional grinding body, in some cases there is a write-off in the final marriage.

In conclusion, it is worth noting that each production site affects the quality of the coating, the specified limits in the process of applying one of the important layers (cataphoretic primer) are rather narrow, and small deviations affect further the performance characteristics. Such industrial processes on a large scale can only afford large manufacturers, because the maintenance of such a complex is expensive, in view of this, the sites that are not loaded with production of cars are unprofitable. For example, the content of only chemistry at this facility during the weekend of the month (6-8 days) with a productivity of 16-21 body / hour, subject to a working week of 5 days / 2 shifts in monetary terms, is approximately 300 thousand rubles.

At the following technological stages of painting the body, information will be available on the repair grounds capable of conditionally replacing the production site with a cataphoretic coating if it is damaged to metal.

Катафорезное покрытие что это такое

Новые детали кузова автомобиля, в большинстве случаев, имеют чёрное покрытие. Это заводской грунт. Если кузовная панель оригинальная ( OEM ) или от сертифицированного производителя, то она покрыта так называемым катафорезным грунтом, нанесённым методом электроосаждения.

p, blockquote 1,0,0,0,0 —>

p, blockquote 2,0,0,0,0 —>

На заводе деталь проходит несколько этапов обработки. Сначала обезжиривается, фосфатируется потом покрывается грунтом с помощью электроосаждения в специальном резервуаре. В итоге образовываются фосфатная и полимерная защитные плёнки. После нанесения, заводской грунт «запекается» при температуре от 150 до 200 градусов по Цельсию. От этого он полностью полимеризуется и становится более прочным и химически инертным. По составу катафорезный грунт является в большинстве случаев эпоксидным и представляет собой хорошее защитное антикоррозионное покрытие.

p, blockquote 3,0,0,0,0 —>

Более дешёвые кузовные детали могут иметь транспортировочный грунт, который не является стойким защитным покрытием и подлежит удалению.

p, blockquote 4,0,1,0,0 —>

Катафорезный грунт на поверхности кузовной панели имеет очень тонкий слой. Он обладает следующими преимуществами:

p, blockquote 5,0,0,0,0 —>

- Имеет прочную связь с металлической поверхностью.

- Слой грунта получаемый в заводских условиях электроосаждением получается очень ровным и равномерным (везде имеет одинаковую толщину ) на всей поверхности.

- Грунтом покрыты вся деталь, включая скрытые полости.

- В покрытии не содержится никаких лишних примесей.

- Обладает антикоррозионными и адгезионными свойствами.

Как понять, каким грунтом покрыта деталь?

Визуально катафорезный грунт имеет матовое покрытие со слабым глянцем. Если покрытие матовое, не имеет никакого глянца или имеет достаточно сильный глянец, то, скорее всего, не является катафорезным грунтом.

p, blockquote 6,0,0,0,0 —>

Для определения типа грунта намочите тряпку растворителем (646, 647 или ацетоном) и положите на поверхность новой кузовной детали. Подождав 10 минут, нужно убрать тряпку и посмотреть на результат воздействия растворителя. Если покрытие никак не изменилось и не оставило на тряпке следов, то, с большой долей вероятность, оно является качественным катафорезным грунтом. Если же возникло отслоение покрытия, то такой грунт не является катафорезным грунтом и не будет служить хорошим основанием для лакокрасочного покрытия.

p, blockquote 7,0,0,0,0 —>

Как подготовить под покраску деталь с заводским грунтом?

Сомнительный грунт лучше убирать до чистого металла шлифованием. Далее можно распылить первичный и вторичный грунты и красить.

p, blockquote 8,1,0,0,0 —>

Качественный катафорезный грунт, при условии его целостности и отсутствия дефектов, можно оставить на детали.

p, blockquote 9,0,0,0,0 —>

Производители лакокрасочных материалов рекомендуют сверху катафорезного наносить вторичный грунт, благодаря чему увеличивается адгезия и меньше появляются сколы при эксплуатации. Можно использовать акриловый двухкомпонентный грунт. Заводской грунт шлифуется абразивами P240 – P320 , обезжиривается и грунтуется. Дополнительным преимуществом грунтования поверх заводского грунта является применение грунта, имеющего цвет, схожий с цветом краски, которой будет покрываться деталь. В итоге уйдёт меньшее количество краски. При этом нужно понимать, что иногда производители рекомендуют то, что удорожает ремонт и без чего можно обойтись.

p, blockquote 10,0,0,0,0 —>

p, blockquote 11,0,0,0,0 —>

Многие мастера, с которыми я общался, много раз подряд красили поверх заводского грунта, предварительно подготовив его под покраску, и из-за этого не возникало проблем.

p, blockquote 12,0,0,1,0 —>

Они считают, что если на поверхности настоящий катафорезный грунт, то такое покрытие можно обработать скотч-брайтом или другим абразивом под покраску, обезжирить и красить. Настоящий катафорезный грунт держится на поверхности очень хорошо и шлифуется тяжело. Он имеет более прочную связь с поверхностью, чем эпоксидный грунт, нанесённый краскопультом.

p, blockquote 13,0,0,0,0 —>

Некоторые сервисные центры, чтобы соблюсти регламент и дать длительную гарантию на свою работу, шлифуют заводской грунт до чистого металла и далее наносят первичный и вторичный грунт, после чего подготавливают поверхность и красят.

p, blockquote 14,0,0,0,0 —>

В итоге можно сказать, что если заводской грунт хорошего качества, деталь не имеет следов ржавчины, то не имеет смысла его убирать. Таким образом, Вы сэкономите время, сохраните фосфатную заводскую плёнку и оставите дополнительную антикоррозионную защиту в виде катафорезного грунта. Как было написано выше, не лишним будет нанести сверху вторичный акриловый грунт, колерованный под краску, которой будет окрашиваться деталь. Так, Вы как минимум получите пользу в виде экономии расхода краски.

p, blockquote 15,0,0,0,0 —>

Поделиться “Заводской грунт новых кузовных панелей автомобиля”

Подскажите вашему заказчику мебели выбрать глянцевый алюминиевый профиль

Глянец создает атмосферу роскоши и до неузнаваемости меняет даже привычные оттенки. Блестящие поверхности отражают свет и создают причудливую игру теней и полутонов. Главное, грамотно подобрать такие поверхности друг к другу и не переборщить в комбинации глянца с другими элементами в интерьере.

Глянцевые фасады кухонных гарнитуров, полированные поверхности столешниц, отражающие свет стеклянные двери шкафов давно стали привычными в наших квартирах. Однако заказчики с осторожностью относятся к глянцевым профиль-ручкам для шкафов-купе. Мешают навязанные стереотипы, что на гладких поверхностях остаются следы от пальцев: все, чего часто касаются руки, лучше делать из матовых материалов. Между тем, ухаживать за глянцевыми элементами просто, достаточно использовать обычные спреи и мягкие безворсовые салфетки. Зато не придется отказывать себе в элегантной детали, способной изменить интерьер.

Как получается придать алюминиевому профилю блестящую поверхность, и как подобрать вертикальные ручки для шкафа-купе любителям глянцевых интерьеров расскажем далее.

Катафорезное покрытие алюминиевого профиля

Насыщенное глянцевое покрытие алюминиевому профилю придает специальный многоступенчатый способ обработки. Катафорез до 20 мк обеспечивает стойкие антикоррозийные свойства алюминиевого профиля, поскольку все внешние, внутренние и скрытые поверхности покрываются равномерным слоем. Например, аналогичная технология используется в автопромышленности при обработке кузовов для получения эффекта «металлик».

В начале производственного процесса анодированный шкафной профиль дробеструится для равномерной матовости и гладкости. Это выглядит как чистка профиля потоком мелкой песчаной дроби.

Затем, если декор профиля должен имитировать цвет и текстуру древесины, термопереводом наносят рисунок. Проще говоря, делают аппликацию пленкой под действием высокой температуры.

Защитно-декоративной глянцевой катафорезное покрытие наносится в электрованне под действием тока. Частицы эпоксидного водорастворимого лака в химической реакции электрофореза осаждаются коллоидным налетом на поверхность алюминиевого профиля. В двух словах, без научных терминов, электрический ток заставляет растворенные в воде частицы лака приставать к поверхности профиля.

В завершении процесса профиль споласкивают в дистиллированной воде и закаливают в сушильной печи при температуре 180°С.

В результате процесса электрофореза получается ровное, гладкое, блестящее, прочное покрытие. Катафорез обеспечивает цветовую сочность серебристого «Хрома блестящего», желтого «Золота блестящего», зеленой «Шампани блестящей», коричневой «Бронзы блестящей» и экзотичного «Венге Блестящего» с рисунком. Единство цвета получается у всей системы алюминиевого профиля, включая горизонты и направляющие, которые более других элементов подвергаются трению и другим механическим нагрузкам.

Двери-купе в профиле катафорезных декоров выдержат все прикосновения в ходе многолетней эксплуатации: покрытие не сотрется, не потрескается, не поцарапается, не потемнеет, не окислится, не заржавеет в обычных условиях. Конечно, если не добиваться этого намеренно

Приведите вашему заказчику 7 причин выбрать глянцевый профиль для шкафа-купе

В ассортименте компании 5 декоров алюминиевого профиля для изготовления дверей-купе. Ваш заказчик может выбрать одну из пяти конфигураций ручек в данных декорах, а также все прочие элементы «Системы алюминиевого профиля Premial®». В результате получится элегантный дизайн шкафа-купе.

Причина 1. Привлекает внимание

Глянцевая поверхность может быть как доминантой интерьера, на фоне которой все остальные предметы выглядят подчеркнуто лучше, так и акцентом, завершающим штрихом. Особенно, если это профиль шкафа-купе.

Причина 2. Разбавляет скучный интерьер

Если выбрана нейтральная палитра без ярких красок, глянец выступить той самой изюминкой, которой всегда не хватает в монохромных интерьерах. Если наполнение дверей подчеркнуто однотонное, из одного материала, оживить и придать лоск шкафу поможет наш катафорезный профиль в одном из пяти декоров.

Причина 3. Больше света

Отражая свет, любая глянцевая поверхность, будь то покрытие стен, мебельных фасадов, столешниц или аксессуаров, придаст комнате дополнительный объем и легкость. Вертикальный глянцевый профиль «вытягивает» комнату ввысь, если потолки низкие. Если комната небольшая, а шкаф-купе занимает много места, двери в катафорезном профиле визуально подчеркивают стройность и легкость конструкции.

Причина 4. Нотка модерна

Освежить и добавить современные акценты в классические интерьеры поможет профиль с золотой или зеленоватой глянцевой поверхностью. Он не изменит концепцию стиля, поскольку идеально подойдет по цвету, но его фактура придаст интерьеру новое звучание.

Причина 5. Гламур

Блеск лакированных, сияющих поверхностей давно стал символом гламура. Наиболее выгодно глянец профиля шкафа-купе подчеркнут имитация кожи, текстура дерева, узоры шерстяных и шелковых тканей в наполнении дверей. Все это вполне в эстетике богатого гламурного интерьера.

Причина 6. Оттягивает взгляд от недостатков

Отделка глянцем – отличный способ отвлечь внимание. Глянцевый профиль визуально выйдет на передний план, будет восприниматься самым значимым элементом, даже если в остальном интерьере есть недоделки и заметные только вам недочеты.

Причина 7. Простота в уходе

Парадоксально, но глянец невероятно прост в уборке. На гладкой поверхности меньше задерживается пыль, а если поверхность с многоцветным рисунком, то и следы от пальцев не так заметны. Следы от капель, отпечатки и другие загрязнения более видны на светлом глянце и менее на цветном. Удалить их просто: распылите спрей со средством для стекол и глянцевых поверхностей, смахните грязь нетканой салфеткой.

Не бойтесь блестящих поверхностей: они красивы, не требуют больших трудов, подчеркивают нужные вам нюансы в дизайне комнаты и всегда будут в моде.

Попробуйте глянец!

Ну и на десерт, рецепт красивой глянцевой глазури для торта или пирожных.

- 20 г порошка желатина;

- 120 г кипяченной воды;

- 300 г глюкозы;

- 300 г сахарной пудры;

- 200 г сгущенного молока;

- 300 г шоколада;

- Пищевой краситель на выбор;

- Красные ягоды для украшения.

- Размешайте желатин в воде;

- Вскипятите воду, сахар и глюкозу;

- Снимите сироп с огня и добавьте желатин;

- Добавьте сгущенное молоко;

- Залейте растопленным шоколадом, удалив поверхностные пузырьки воздуха;

- Нагрейте полученную смесь до 35°С.

Не бойтесь экспериментов, попробуйте глянец!

Что такое защитный катафорезный грунт и как применять это средство

Катафорезный грунт что это такое? Чем он отличается от прочих грунтовок и какие имеет преимущества? Катафорезная грунтовка предназначена для защиты кузовных элементов и деталей от коррозии. Это основное защитное покрытие автомобилей, входящее в процесс производства. Катафорез значительно увеличивает степень устойчивости к коррозии деталей из металла.

К примеру, окрашенный бампер автомобиля Lada 4х4 Нива без покрытия катафорезной грунтовкой в процессе испытания в камере солёного тумана до появления сквозной ржавчины продержится не более 100 часов, в то время как, имея катафорезное покрытие, стойкость бампера увеличится до 1500 часов.

Этапы катафорезной обработки конструкций

Катафорезная обработка металла представляет собой сложный химический процесс в промышленном производстве, обеспечивающий защиту стальных конструкций от коррозии. При электролитической реакции на поверхности металлического изделия закрепляется особое вещество, которое образует защитный слой. Катафорезная обработка металла даёт возможность в несколько раз увеличить его стойкость к воздействию коррозии. Процесс катафорезной обработки включает несколько этапов:

- В сооружениях с туннельным опрыскиванием или в ваннах с полным погружением металлическая конструкция очищается от окиси и происходит обезжиривание поверхности.

- Далее металл активируется для обеспечения лучшей сцепки частиц при электролитической реакции.

- Происходит погружение конструкции в ёмкость для катафорезного грунтования. Это электролитическая ванна, наполненная составом с частицами грунтовки. На металлическое изделие подают отрицательный заряд посредством присоединённого к нему анода. К ёмкости присоединяется катод, активирующий растворенные частицы грунта. В результате химической реакции, положительно заряженные частицы грунтовочной смеси оседают на металлической конструкции, имеющей отрицательный заряд.

- Конструкция проходит ополаскивание. Этот процесс возможно осуществлять либо методом погружения, либо пропусканием изделия через туннель с опрыскивателем.

- Завершается процесс катафорезной грунтовки кузовных деталей сушкой в термической камере, в которой закрепляется нанесённое покрытие. Под воздействием высокой температуры происходит процесс кристаллизации защитного грунтовочного слоя.

После завершения всех этапов этого процесса, металлическая конструкция готова к следующему этапу – покраске.

Преимущества катафорезного грунтования

Катафорезное грунтование приобрело популярность и стало быстро распространяться благодаря неоспоримым преимуществам:

- обеспечивается покрытие равномерным тонким слоем поверхности кузовных деталей сложной конфигурации благодаря их полному погружению;

- активная электролитическая реакция способствует прочному закреплению грунтовки на металлической поверхности;

- это высокоэффективный процесс, позволяющий экономить расходный материал благодаря минимизации потерь;

- катафорезное покрытие имеет высокую стойкость к физическим и химическим воздействиям, что подтверждается испытаниями в солевом тумане.

Благодаря этим достоинствам сегодня всё чаще используется катафорезное грунтование кузова автомобиля при капитальном восстановлении. Этот процесс мало отличается от наложения грунтовки в процессе производства.

Автомобиль полностью разбирается, с кузовных элементов с использованием химических средств совсем удаляются ржавчина и лакокрасочное покрытие. Далее происходит катафорезное грунтование. В результате всех этих действий автомобиль обретает полностью загрунтованный кузов, готовый к покрасочным работам.

По сравнению с другими технологиями кузовного ремонта, катафорез достаточно дорого стоит, и поэтому не каждый автовладелец может себе его позволить.

Использование новых технологий антикоррозийной защиты кузова на АвтоВАЗе

АвтоВАЗ постоянно модернизирует процессы покраски автомобилей. В 2013 году была завершена программа перехода к новой технологии окраски внедорожника Lada 4х4 Нива. В технологический процесс покраски были введены новые рабочие материалы: трехкатионный фосфат и катафорезное грунтование поверхности элементов автомобиля. Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

АвтоВАЗ постоянно модернизирует процессы покраски автомобилей. В 2013 году была завершена программа перехода к новой технологии окраски внедорожника Lada 4х4 Нива. В технологический процесс покраски были введены новые рабочие материалы: трехкатионный фосфат и катафорезное грунтование поверхности элементов автомобиля. Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

Применение катафореза вместо анафорезного метода обработки значительно повысило прочность и износостойкость лакокрасочного покрытия автомобиля Нива. Кузов приобрёл большую стойкость к сколам, механическим и химическим внешним воздействиям. Кроме того, обработка металла катафорезной грунтовкой обеспечивает ВАЗ 2121 Нива более долгую сохранность блеска лакокрасочного покрытия.

Катафорезное грунтование обеспечило внедорожнику Нива очень высокую противокоррозионную защиту обработанных таким способом деталей. АвтоВАЗ проводил испытания кузовных элементов, обработанных картофорезным грунтом, в камерах солевого тумана, которые показали отличные результаты.

Коррозийная стойкость таких конструкций составляет около 1500 часов, что значительно превышает показатели других видов защитной обработки.

8-495-740-66-97

с 10.00 — 18.00

Катафорезная грунтовка кузовных деталей ваз

Суть процесса: Нанесение катафорезного грунта предназначено для защиты деталей от коррозии и является основным защитным покрытием кузовов автомобилей в процессе их производства. Нанесение катафорезного покрытия значительно увеличивает коррозионную стойкость детали. Пример: окрашенное крыло автомобиля ВАЗ 2110 без катафорезного покрытия выдерживает до сквозной коррозии в камере соленого тумана не более 100ч, использование катафорезного покрытия повышает стойкость данного крыла до 1500ч.

Способ нанесения: Нанесение катафорезного покрытия осуществляется методом электроосождения в ванне погружения. Где катодом является окрашиваемая деталь, анод электрод установленный на борту оборудования. При электроосаждении происходит диффузия (внедрение) частиц грунта на поверхность окрашиваемой детали, что обеспечивает повышенную прочность поверхностной пленки грунта и высокую коррозионную защиту детали.

Схема окраски крыла автомобиля:

Окраска на автомобильных заводах Рис. 1

Окраска в ремонтных мастерских при замене детали. Рис.2

Как видно на выше приведенных рисунках (Рис 1, Рис 2) при замене детали кузова не производятся следующие операции: фосфатирование, окрашивание катафорезным грунтом, таким образом не производятся операции обеспечивающие основную коррозионную стойкость детали, врезультате срок службы замененной детали сокращается в 7 раз.

Окрашивание детали происходит на комплексной линии и включает в себя следующие методы подготовки и окраски:

Агрегат подготовки поверхности:

Предварительное раскисление улучшает условия последующего щелочного обезжиривания в агрегатах за счет снятия следов коррозии и оксидных пленок, что способствует формированию качественной фосфатной пленки.

Далее обработка осуществляется в 10 стадийном агрегате туннельного типа, в котором последовательно производятся следующие стадии:

Обезжириванием называется процесс удаления жировых загрязнений с поверхности деталей. Обезжиривание обеспечивает очистку поверхности детали и подготовку ее к последующему фосфатированию с целью получения качественного фосфатного покрытия. При обезжиривании вводно-щелочными растворами моющее действие воды и водных растворов сочетается с химическим разложением загрязнений.

После обезжиривания необходимо тчательно промыть кузов от остатков щелочного раствора, которые при накоплении в следующих стадиях активации и фосфатирования могут вывести растворы из равновесного состояния. От качества промывкм зависит долговечность ЛКП.

Активация – применяется с целью улучшения структуры фосфатного слоя

Фосфатирование — получение фосфатной пленки в результате сложных физико-химических процессов, возникающих на границе раздела металл-раствор, обеспечивающего антикоррозионное свойство, адгезию и удленняет срок службы лакокрасочного покрытия. Химический состав пленки:

Гопеит Zn3(PO4)2 * 4h3O и фосфофилит Zn2Fe(PO4)2 * 4h3O

Фосфатирование ускоряется путем увеличения скорости катодного процесса. Это достигается введением в фосфатирующий раствор ускорителей, которыми являются ионы NO3(-), NO2(-). Введение ускорителей в фосфатирующий раствор значительно снижает продолжительность формирования покрытия, изменяет кристалличность и плотность осадка.

После фосфатирования производится промывка

Пассивация предназначена для улучшения защитных свойств фосфатного слоя за счет перевода в пассивное состояние металла, не покрытого фосфатной пленкой (в порах, дефектных местах).

Технические требования к фосфатному покрытию:

Фосфатная пленка на деталях должна удовлетворять следующим требованиям:

Иметь ровную гладкую поверхность светло-серого цвета без налетов коррозии, рельефных потеков, налетов шлама.

Пленка должна быть сплошной с плотно упакованной мелкокристаллической структурой.

Вес фосфатной пленки 1,0…3,0 г/м2

Единичные точки с легкой окисной пленкой

Оттеночные разводы по фосфатной пленке.

Установка окраски катафорезным грунтом:

Ванны электропогружения — в которой производится нанесение катафорезного грунта в виде сплошной тонкой пленки светло серого цвета на поверхности изделия.

Окраска производится зачет перемещения отрицательно заряженных частиц грунта на поверхность изделия и внедрение их в поверхность металла.

При системах электропогружения дело идет принципиально о осаждении водоразбавляемой смолы посредством постоянного тока. Применяемые при этом процессе водоразбовляемые смолы представляют собой катодные вяжущие вещества, которые через полную или частичную нейтрализацию с органическими кислотами выдерживается в растворе.

Тоннеля промывки – предназначенного для удаления излишков грунта налипших на поверхность изделия.

Обдувка сжатым воздухом.

Туннель сушки изделий

Предназначен для сушки изделий окрашенных катафорезным грунтом и представляет собой печь тоннельного типа

Статья написана по материалам сайтов: premial-furniture.ru, krasymavto.ru, smesistroi.ru.

«

Отличная статья 0

[Решено] Катафорезная Грунтовка Кузовных Деталей, Что Это?

Катафорез

«Производство по окраске изделий катафорезным грунтом методом»

- Огромный потенциал автомобильного рынка нашей страны привлекает любого производителя. В результате постоянно растет борьба за потребителя. В результате на первое место выходят требования, которые предъявляет потребитель к автомобилю, который он хочет приобрести. На что обращаем мы внимание при взгляде на новый автомобиль? На качество окрашенной поверхности кузова, на долговечность данного покрытия. Каждый потребитель надеется на то, что приобретенный автомобиль прослужит длительное время не потеряв своего внешнего вида.

- Состояние наших дорог их качество, поведения участников движения приводит к тому, что огромное количество автомобилей попадает в дорожно-транспортные происшествия, Редкий автомобиль за время своей эксплуатации не попадает в аварию. Для каждого водителя повреждение автомобиля создает огромные проблемы, получение страховки, ремонт. Ремонт лицевой детали влечет за собой огромное количество негативных факторов, а именно; ремонтная деталь подвергается коррозии в период первого года эксплуатации. С чем же это связанно?

- Что же мы имеем если автомобиль в процессе эксплуатации попал в аварию и требуется ремонт или замена лицевой детали. Даже на самой современной станции технического обслуживания окраска ремонтной детали включает в себя следующие этапы представленные на схеме тех.процесса.

1. удаление транспортировочного грунта Химическим и механическим способом

2. окраска эпоксидным грунтом

3. окраска эмалью

- Наиважнейшей задачей, стоящей перед специалистом в области кузовного ремонта автосервисного предприятия, является точное воссоздание заводского покрытия, с присущими ему свойствами и качествами. Только тогда проведенный ремонт не вызовет нареканий со стороны клиента, а восстановленное покрытие прослужит долго.

- Напомним, что лакокрасочное покрытие служит в первую очередь для защиты кузова автомобиля от агрессивных воздействий, для создания надежного барьера от механических и химических повреждений. В настоящее время, пожалуй, до 90 % кузовов всех автомобилей выполнено из черной стали холодного проката. Остальные — это преимущественно та же черная сталь, но в большинстве случаев анодированная цинком при помощи электролитического нанесения оксидной пленки.

- Давайте рассмотрим технологический процесс окраски кузова вновь выпускаемого автомобиля. Как мы видим технологический процесс окраски это сложный включающий в себя большое число стадий обработки и подготовки кузова, а так же совокупность огромного качества факторов влияющих на качество выпускаемой продукции (качество материалов, состояние оборудования, состояние воздушной среды в камере окраски).

Линия АПП

1-я стадия обезжиривание моющим составом

2-я стадия обезжиривание моющим составом с добавлением активатора

3-я стадия промывка водой

4-я стадия фосфатирование

5-я стадия промывка

6-я стадия пассивация

Окраска в ванне катафорез

Струйная промывка в 5-и стадийном тоннеле промывки

Сушка в тоннеле при температуре 2000С в течении 30мин.

Окраска эпоксидным грунтом и эмалью.

- Как видим при ремонтных работах не проводится следующие стадии обработки: фосфатирование, пассивация, нанесение катафорезного грунта. Именно те этапы которые обеспечивают основную коррозионную защиту кузова. В результате ремонтная деталь, как указано выше оказывается подвержена коррозии в первый год эксплуатации после ремонта.

- На фото представлен автомобиль ВАЗ 2105, на котором после ДТП произведена замена переднего левого крыла. Через 1,5 года на данном автомобиле проявилась коррозия металла.

Кузовные запчасти Lada не будут ржаветь

Причиной данного дефекта является отсутствие защитного покрытия, и образование зонального скопления влаго конденсата в скрытой полости крыла.

- Коррозией называют разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой.

- Возникающая на металле ржавчина — слой частично гидратированных оксидов железа — за короткое время приводит кузов в негодность. Чтобы противостоять ее образованию, путем нанесения оксидной пленки создается гальваническая пара. При этом металл выступает в роли отрицательного элемента гальванопары — катода — и не коррозирует, уступая эту прерогативу аноду.

- Если взглянуть на электрохимический ряд напряжений металлов (рис. 1), где все металлы расположены слева направо в порядке понижения «благородности», то мы увидим, что справа наиболее близко к железу стоит цинк. Этим и обусловлена так называемая оцинковка кузова. Чем дальше друг от друга в ряду напряжений находятся два металла, тем быстрее разрушается менее благородный (т. е. стоящий справа), являющийся анодом гальванопары. Поэтому разрушение цинка спасает железо от коррозии. Покрыв же кузов, например, золотом (ох как будет дорого!), мы получим совершенно противоположный эффект.

- Практически в настоящее время состояние на рынке кузовных запчастей по качеству продукции предлагаемой потребителю можно охарактеризовать представленной фотографией:

- Попытки найти детали прошедшие полный цикл обработки на рынке запасных частей результатов не дают. С чем это связанно? Технологически процесс обработка деталей для нанесения фосфатной пленки и окраски катафорезным грунтом требует дорогостоящего оборудования, наличия специалистов имеющих опыт обслуживания данного оборудования и ведения технологических процессов. Все это приводит к тому, что окраска катафорезным грунтом деталей не проводится

- Катафорез — водно-щелочная грунтовая краска которая основываясь на электроэхимических процессах образовывает плёнку на металлических поверхностях.

- Превосходства катафорезного покрытия:

— получение однородной толщины и вида плёнки в каждой точке.

— превосходное покрытие острых углов, сторон и сплавных секторов с закрытой объёмностью

— обеспечение сопротивления против высокой корозии

— высокий темп производства

— очень низкий уровень потерь (практически 0%)

— низкий уровень загрязнения окружающей среды

— низкий риск возникновения пожара и вреда здоровью

- В настоящее время ООО «ТЕРМИНАЛ» провело работы по проверке возможности нанесения катафорезного покрытия на детали различной формы и конфигурации. Разработало чертежи оборудования по нанесению катафорезного покрытия .

ООО «ТЕРМИНАЛ» провело основные стадии НИКОР:

- Были проведены разработки и экспериментальные работы по окраски пробных изделий катафорезным грунтом ассиметричными токами, разработан проект линии по окраски предлагаемым способом, разработана технология нанесения покрытия по предлагаемому методу, проведены переговоры с поставщиками материалов и потребителями продукции. Проработана проектно сметная документация необходимая для реализации проекта . Частично закуплено и смонтировано оборудование для проведения работ.

- Суть процесса: Нанесение катафорезного грунта предназначено для защиты деталей от коррозии и является основным защитным покрытием кузовов автомобилей в процессе их производства. Нанесение катафорезного покрытия значительно увеличивает коррозионную стойкость детали, использование ассиметричного тока позволяет получить покрытие с повышенной механической стойкостью. Пример: окрашенное крыло автомобиля ВАЗ 2110 без катафорезного покрытия выдерживает до сквозной коррозии в камере соленого тумана не более 120ч, использование катафорезного покрытия повышает стойкость данного крыла до 1 500ч.

- Нанесение катафорезного покрытия осуществляется методом электроосождения в ванне погружения. Где катодом является окрашиваемая деталь, анод электрод установленный на борту оборудования. При электроосаждении происходит диффузия (внедрение) частиц грунта на поверхность окрашиваемой детали, что обеспечивает повышенную прочность поверхностной пленки грунта и высокую коррозионную защиту детали. Деталь поступившая на установку нанесения катафорезного покрытия (после обработки на агрегате подготовки поверхности) погружается в ванну и подвергается воздействию электрического тока, которое (воздействие) разделяется на несколько этапов. Этапы подробно описаны в разработанном тех. процессе окраски.

- Вновь организуемое предприятие предлагает к реализации продукцию окрашенную катафорезным грунтом ассиметричным током, повышенной коррозионной стойкости и с повышенной стойкостью к механическим воздействиям. Приоритетным направление для предприятия будет являться окраска катафорезным грунтом кузовных деталей автомобилей, предложения по которым в настоящий момент на рынке запчастей отсутствует. Ориентация на данный вид продукции связано с значительным развитием рынка запчастей в Тольятти и близостью главного производителя запчастей ОАО «АВТОВАЗ». Кроме того разработанное оборудование позволяет окрашивать любые изделия (даже сложной формы) общей площадью поверхности до 4м2. В дальнейшем в качестве примера будет рассматриваться вариант окраски крыла автомобильного автомобиля ВАЗ 2110.

- Предлагаемый вариант окраски показан на рис 1 , фосфатный слой наносится с внешней и внутренней стороны а также во всех скрытых сечениях, в дальнейшем наносится катафарезный слой методом электроосаждения

- Преимуществом данной технологии является повышение коррозионной стойкости изделий на всех жизненных циклах продукции, низкий расход материала, окраска скрытых полостей изделий, недоступных традиционным методам окраски. Нанесение покрытия электроосаждением повышает сопротивление механическим воздействиям на покрытие (сдиры, сколы, царапины) при одновременном сохранении высокой агдезии покрытия с металлом изделия и следующими слоями ЛКМ

- Ежедневно только в Самарской области происходит порядка 600 дорожно-транспортных происшествий с материальным ущербом (данные ГИБДД Самарской обл.). Если принять, что в ДТП происходит повреждение как минимум 2-ух автомобилей в результате требуют ремонта минимум 2 детали на автомобиле – получаем количество деталей подлежащих ремонту в результате ДТП – 1200шт в день. Принимая условно, что парк автомобилей ВАЗ составляет порядка 65% и количество деталей подлежащих замене составляет 50%. Получаем, что потребность в запчастях подлежащих замене и требующих катафорезного покрытия составит 390 шт. в день только по Самарской обл. Количество субъектов федерации составляет -83шт Легко посчитать, что приблизительная потребность в продукции составит 9 079 785 кв.м покрытий в год