Совет эксперта: как восстановить плотность аккумулятора? | Автобрюзгач

Источник: https://youtu.be/pJMbeqcrUg8Источник: https://youtu.be/pJMbeqcrUg8

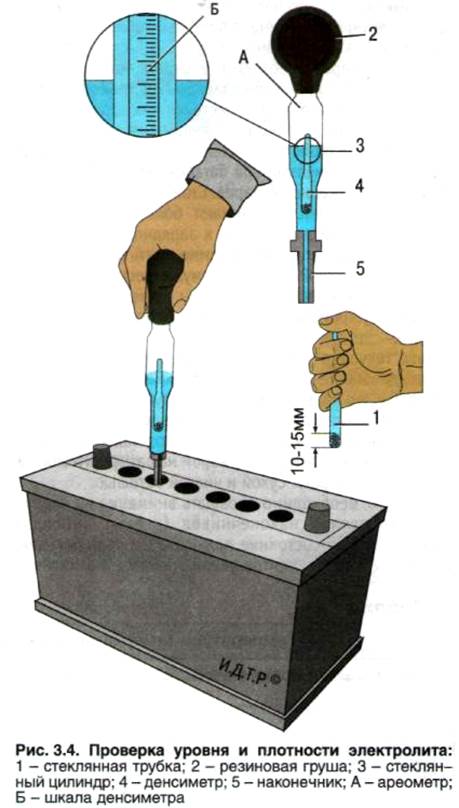

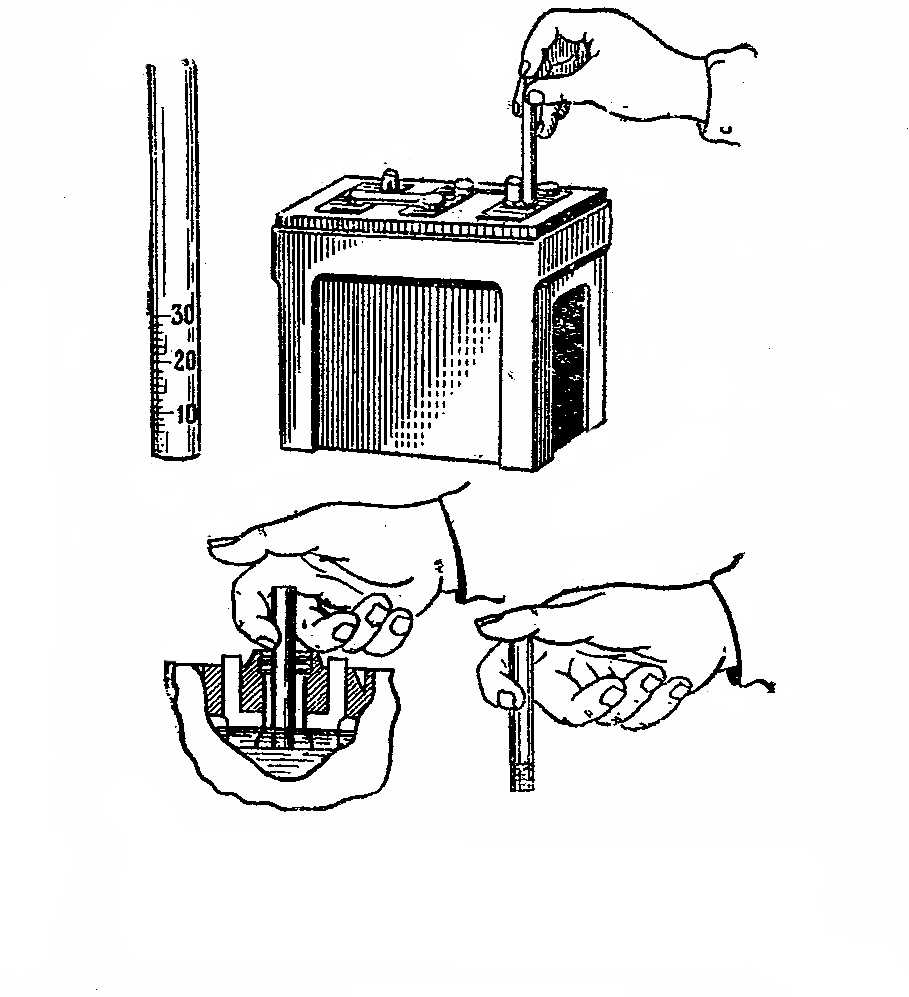

Современный автомобильный аккумулятор представляет собой неразборное изделие, поэтому его обслуживание сводится к восстановлению заряда и контролю уровня и плотности электролита.

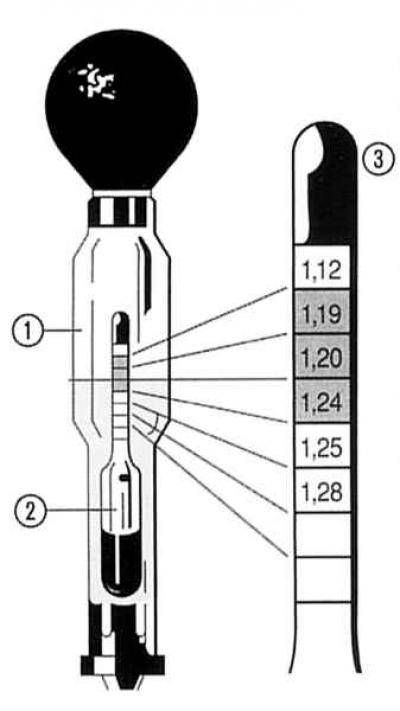

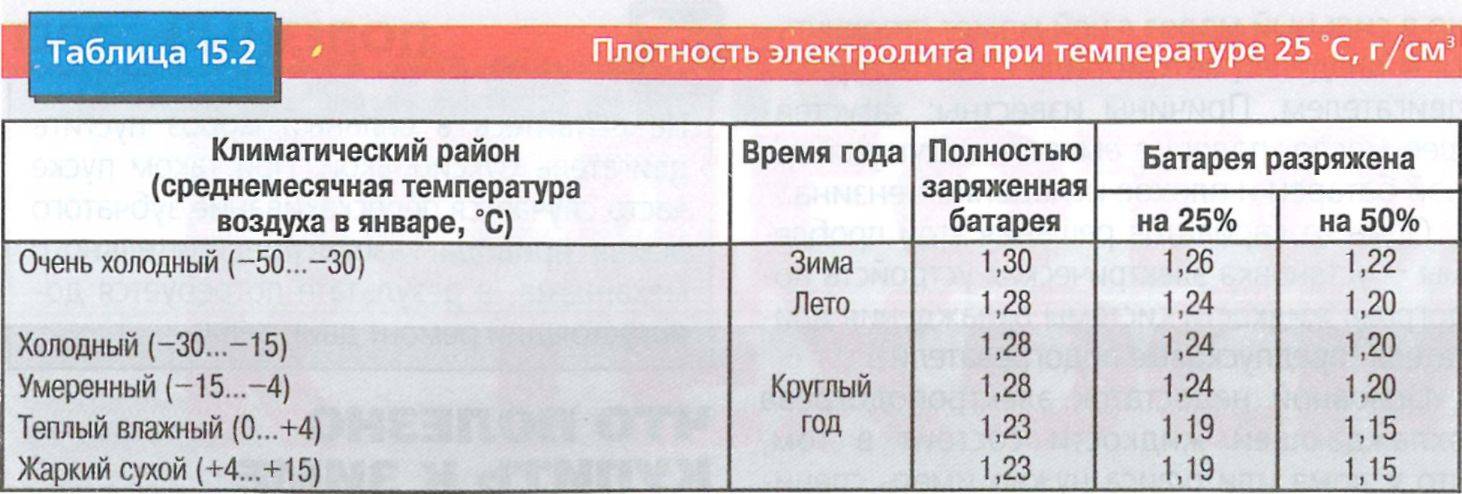

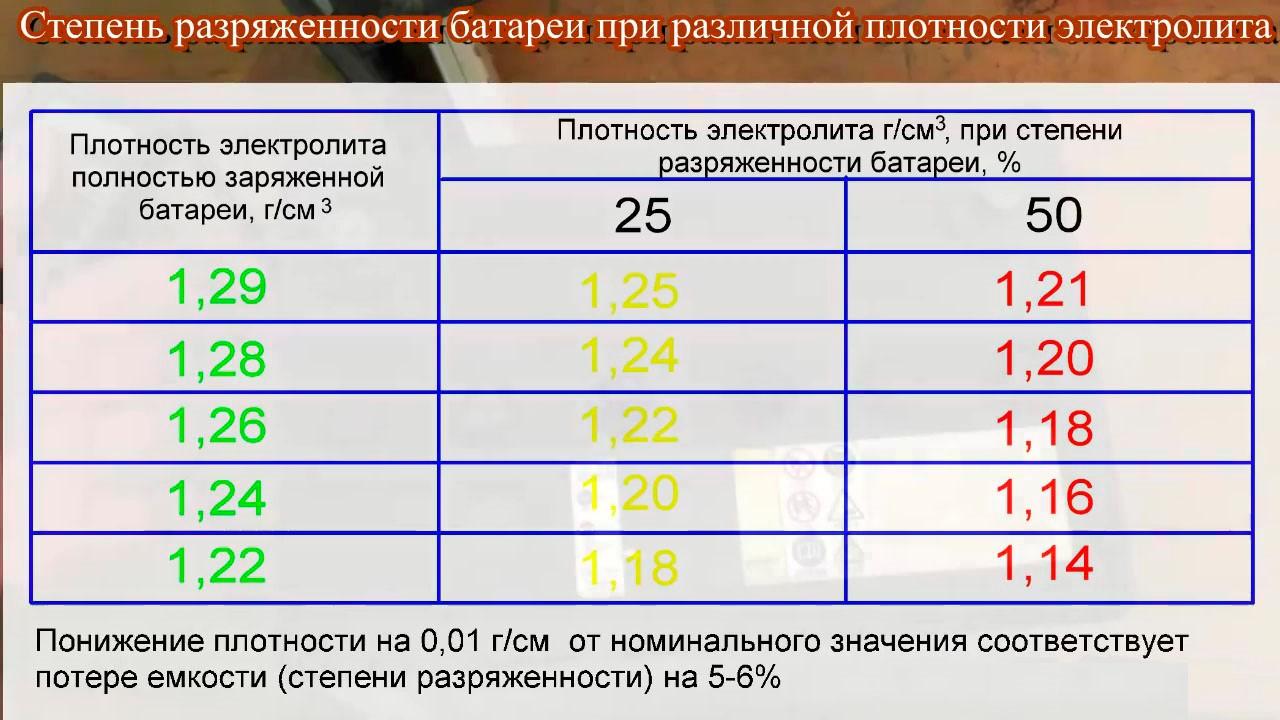

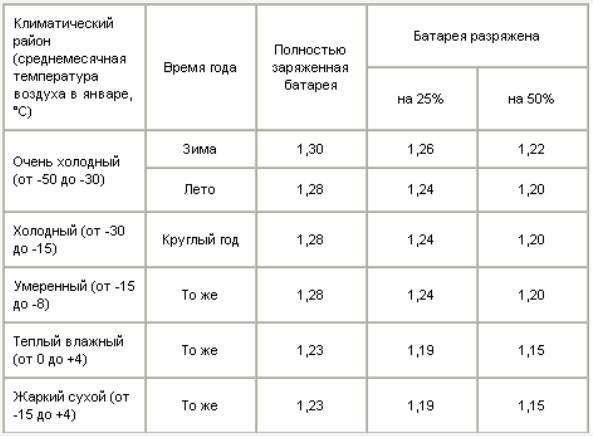

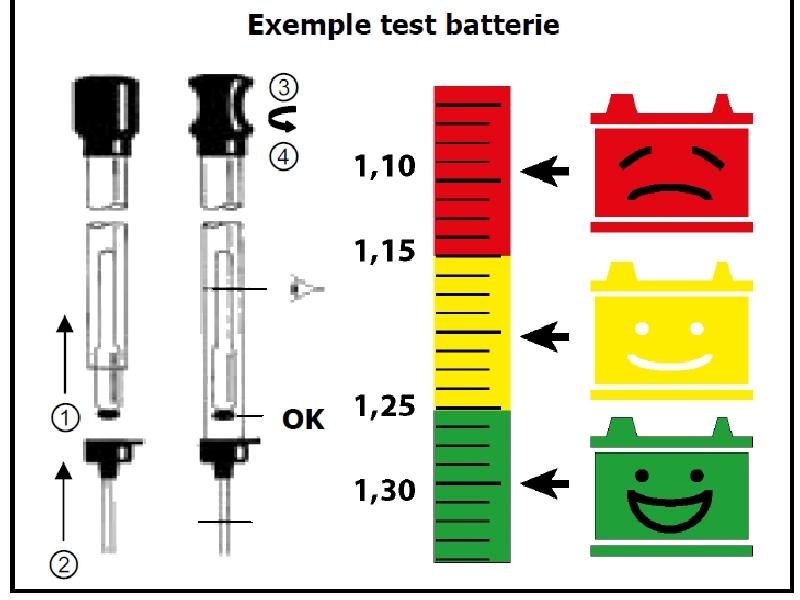

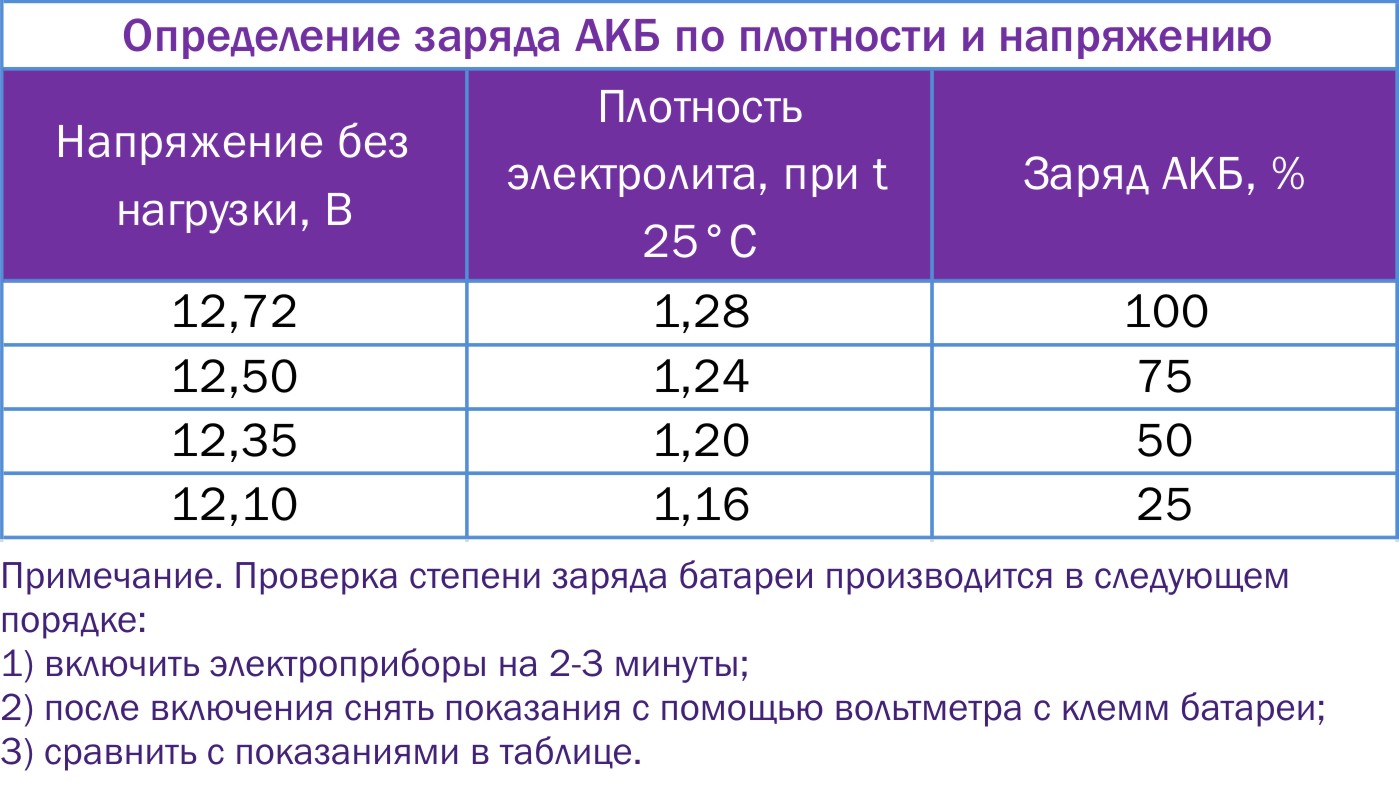

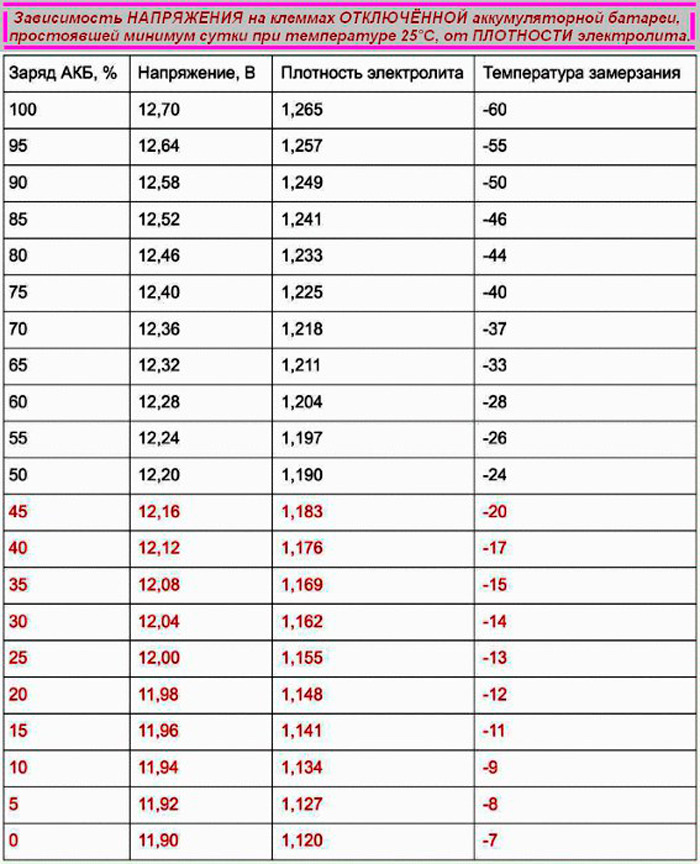

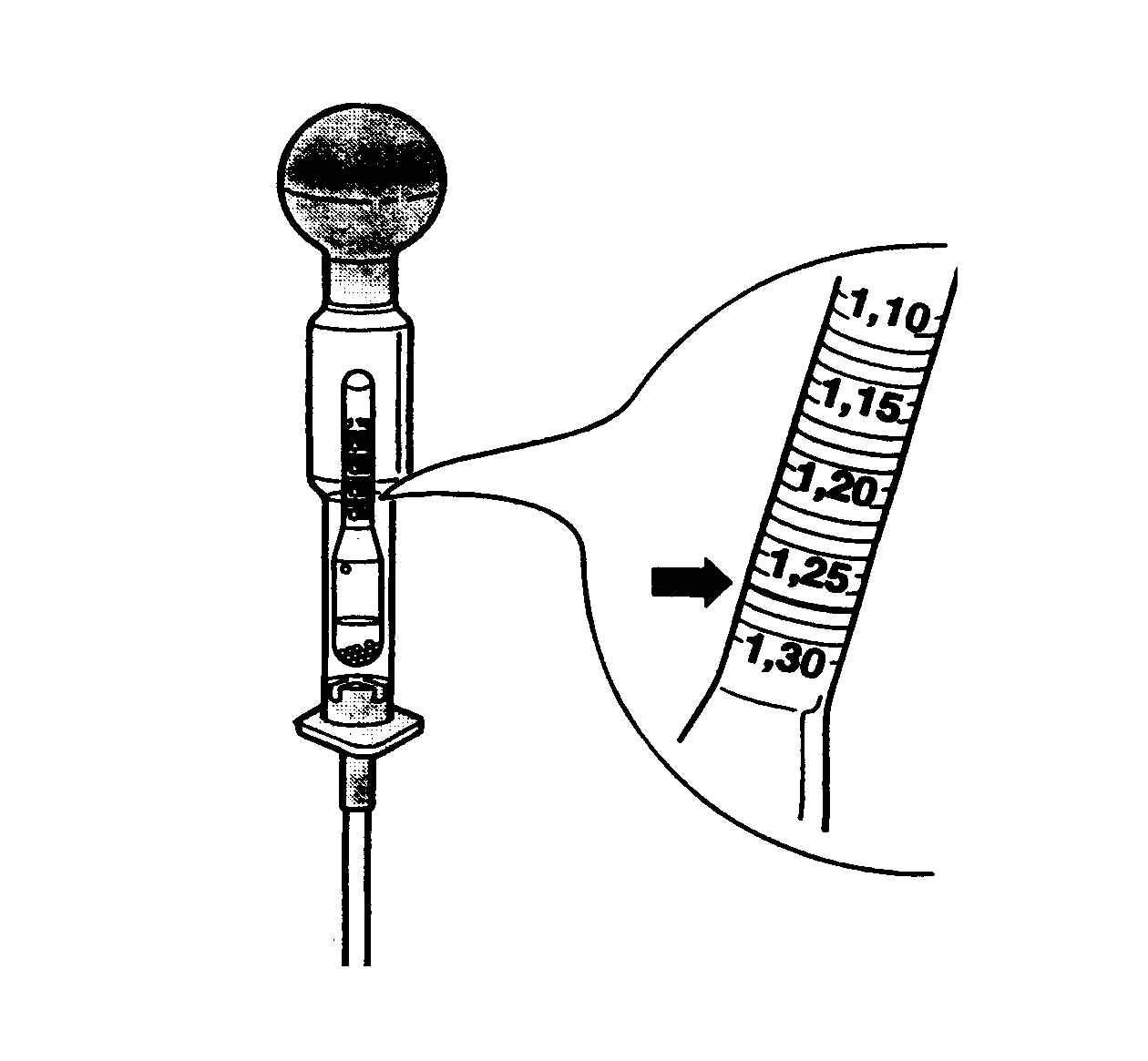

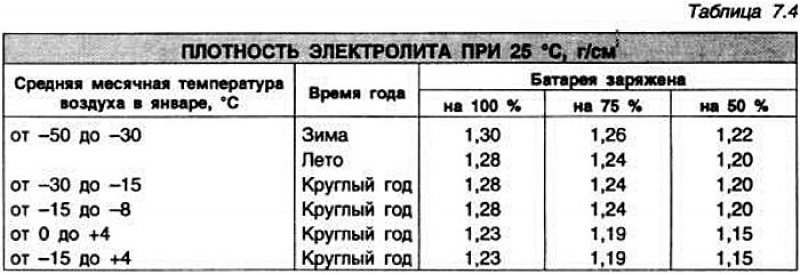

Рекомендуемая плотность раствора серной кислоты равна 1,28 грамм на см3 при комнатной температуре (допускаемое отклонение составляет 0,01). Аккумулятор при этом должен быть полностью заряжен – соотношение воды и серной кислоты в электролите напрямую зависит от степени его заряженности.

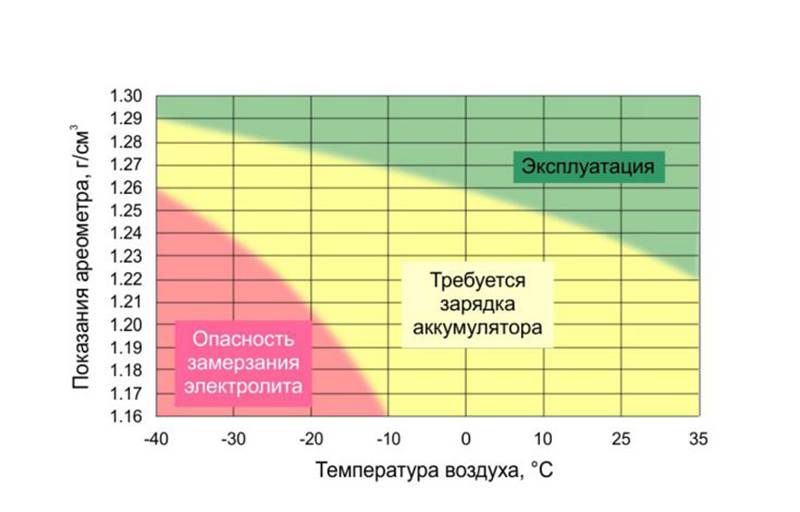

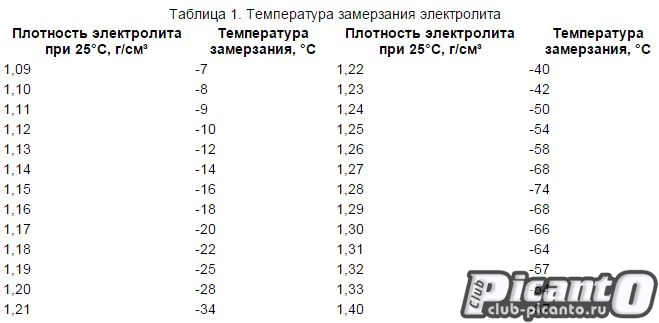

Это значение является оптимальным для умеренного климатического пояса. Электролит такой плотности не замерзает до –74С. Если же её увеличить до 1,35, то пластины АКБ подвергнутся ускоренной коррозии. При плотности 1,15 г/см3, как было экспериментально установлено, батарея уже перестаёт отдавать энергию, к тому же такой электролит замёрзнет уже при – 16С, что приведёт к разрушению корпуса аккумулятора и короблению пластин.

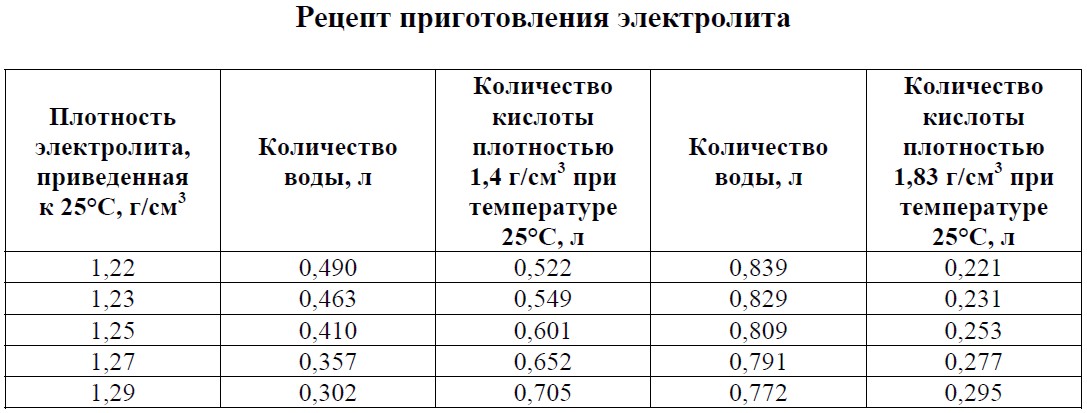

Для того, чтобы увеличить плотность электролита, потребуется добавление в него серной кислоты. Но постановлением правительства от 3.06. 2010 её продажа ограничена и подлежит контролю. В магазинах автозапчастей можно приобрести корректирующий электролит плотностью 1,4 г/см3. Добавляя его в «банки», можно увеличить концентрацию раствора.

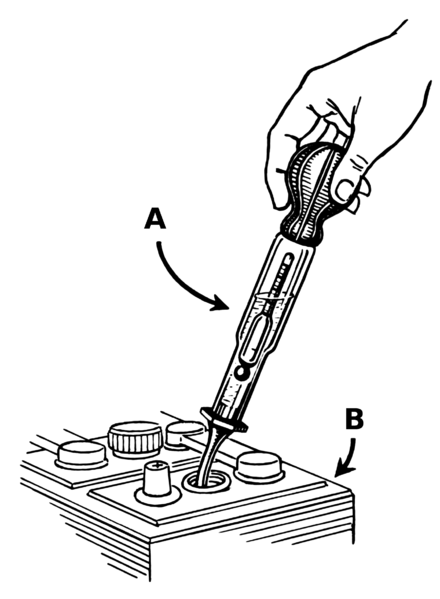

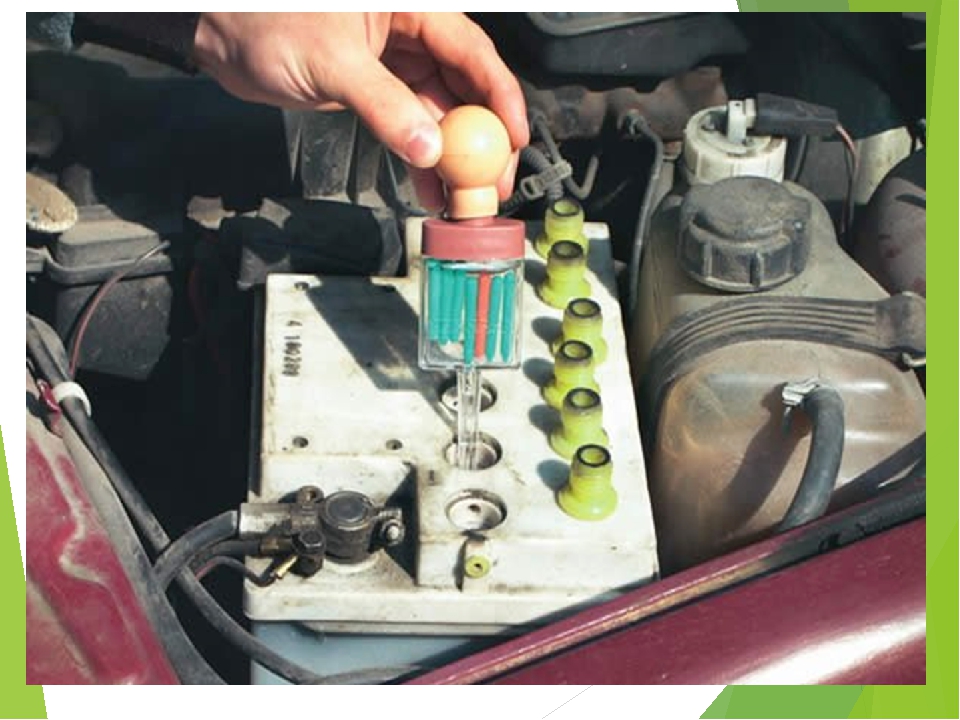

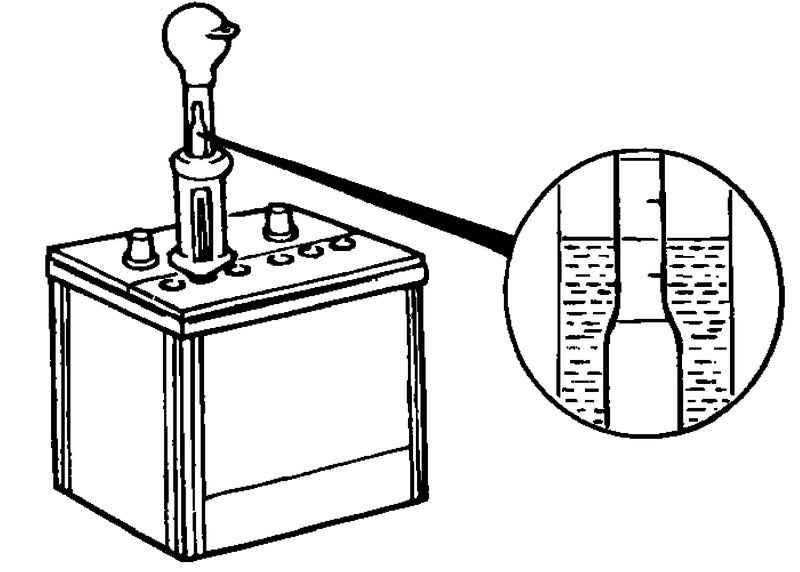

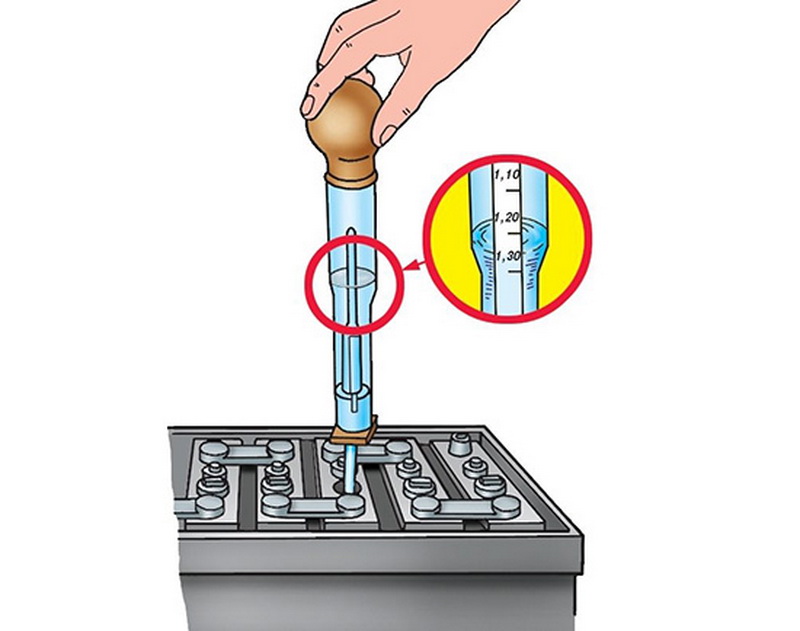

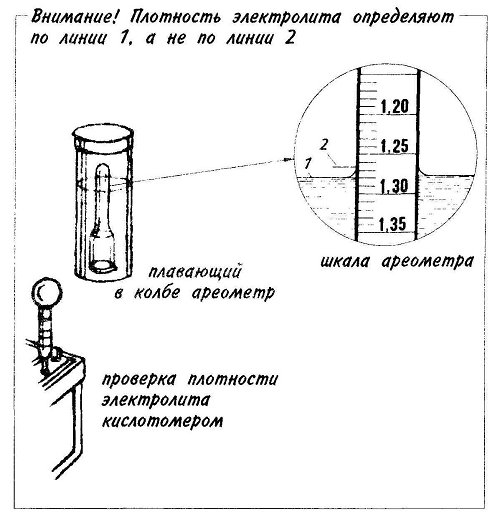

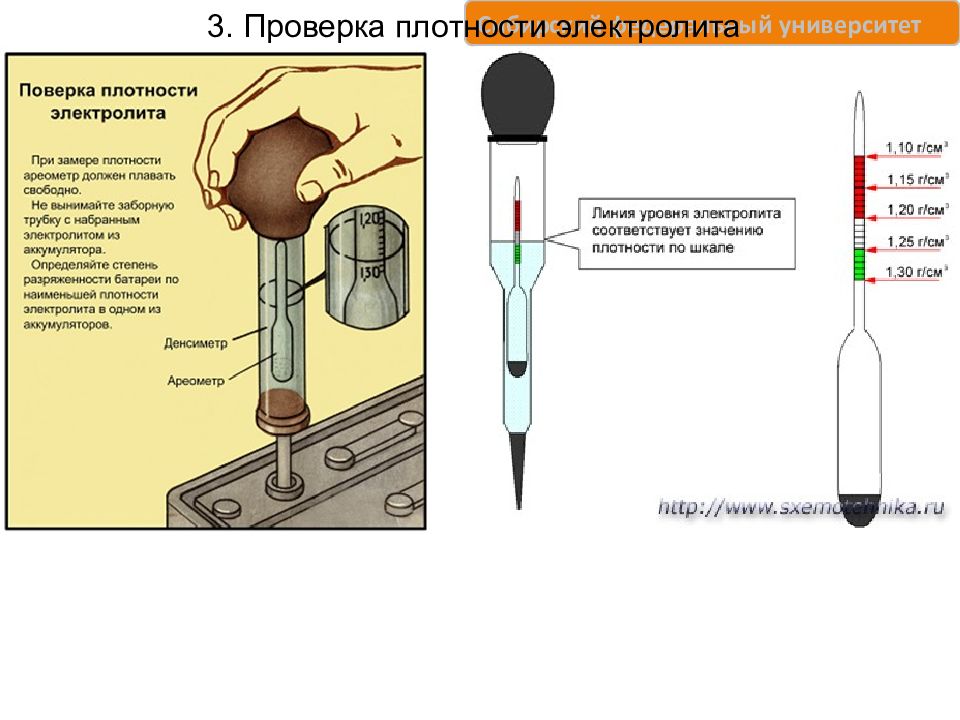

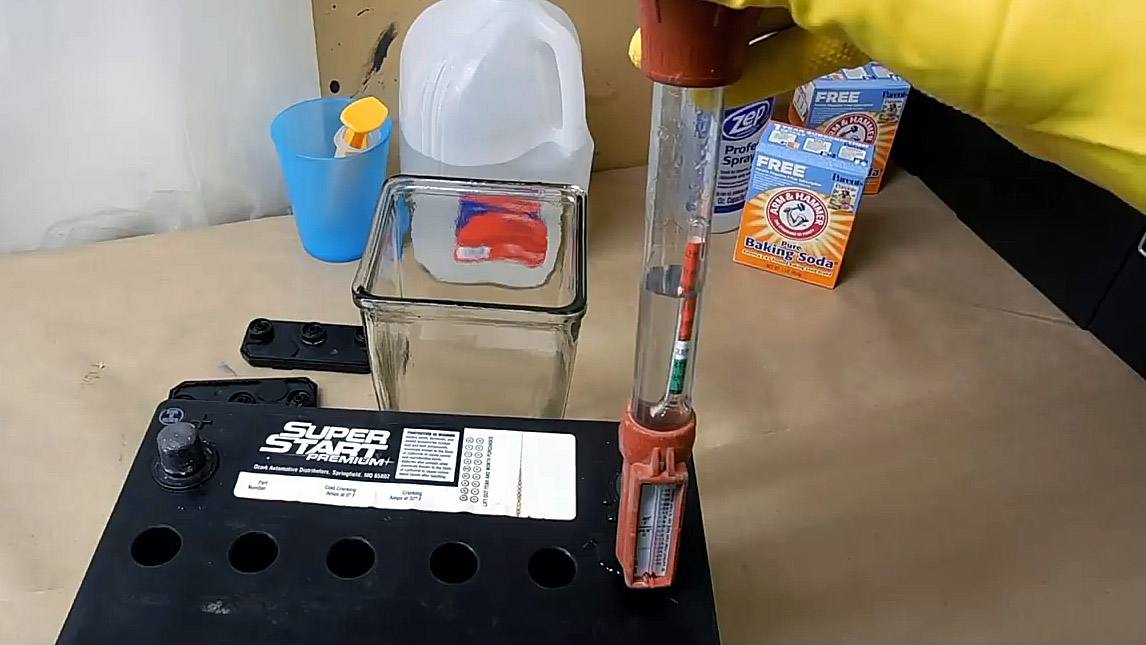

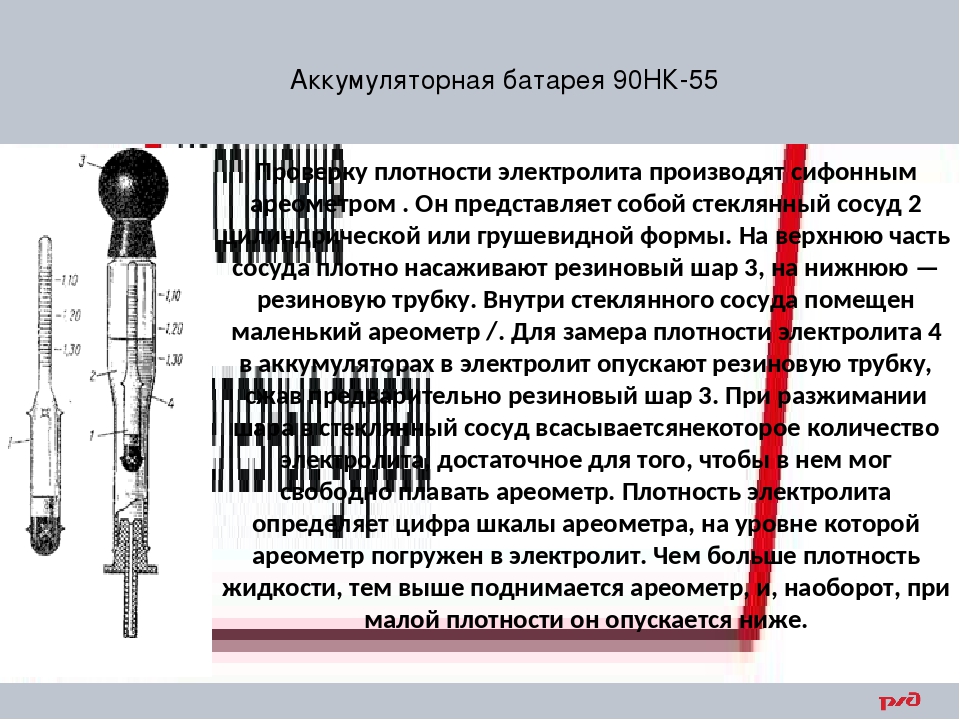

При этом учитывайте, что для равномерного распределения концентрированного раствора по объёму потребуется около получаса – иначе измерения плотности дадут некорректный результат. При необходимости повторяйте процедуру, откачивая электролит спринцовкой и добавляя корректирующий раствор. Контроль плотности осуществляется ареометром.

В тех же случаях, когда ареометра под рукой нет, а батарея подвела Вас при попытке запуска при первом похолодании, можно добавить электролит без измерения плотности, вернувшись к этому вопросу с наступлением тёплого времени года – чтобы избежать «съедания» пластин излишне концентрированным раствором.

Полная же замена электролита потребует слива жидкости из батареи, для чего необходимо просверлить отверстия в нижней части каждой «банки», после чего потребуется восстанавливать герметичность корпуса. Но такой способ потребует навыков правильной пайки пластмассы и сопряжён с проблемами безопасной утилизации раствора серной кислоты.

Но в случае сульфатации пластин или замыкания «банок» восстановление и увеличение плотности электролита не будет способствовать возвращению батареи в строй – её можно будет лишь сдать с доплатой в обмен на новую.

Если вам понравилась статья, ставьте лайк и подписывайтесь на канал. Каждый день мы публикуем новые интересные статьи.

Защита АКБ в сильные морозы

Аккумулятор – сердце автомобиля! Именно от АКБ зависит запуск двигателя и функционирование всех приборов в салоне, поэтому важно правильно эксплуатировать и обслуживать батарею. Некоторые автолюбители считают, что, в зависимости от времени года, нужно уменьшать или увеличивать номинальную плотность электролита. Разберемся, так ли это.

Некоторые автолюбители считают, что, в зависимости от времени года, нужно уменьшать или увеличивать номинальную плотность электролита. Разберемся, так ли это.

Заводы-изготовители выпускают аккумуляторы с плотностью электролита в максимально заряженных АКБ: 1,27 – 1,28 г/см³. Для наших широт это оптимальная плотность, и регулировать ее не просто не рекомендуется, а даже запрещено. Плотность 1,27 г/см³ позволяет электролиту не замерзать до –60 °C. Конечно, если предстоит более суровая зима или требуется восстановить АКБ после сильной разрядки, плотность электролита увеличить придется, но не самостоятельно. Обратитесь к специалистам по обслуживанию автомобилей. Самостоятельно можно только корректировать уровень электролита дистиллированной водой, доливая до необходимого уровня. Увеличение номинальной плотности с помощью кислоты приводит к агрессивности среды, а, следовательно, к ускоренному осыпанию пластин аккумулятора.

Если в теплое время можно завести авто только с наполовину заряженным аккумулятором, то перед началом зимы заряда должно быть не менее 80%. Причина в том, что при минусовых температурах смазка в АКБ густеет, приводя к ее разрядке. В морозы требуется больше энергии на запуск холодного двигателя, интенсивную работу бортовой системы, печки, видеорегистратора, магнитолы, фар и т.д. Бросая автомобиль в ледяном гараже, во дворе, на стоянке, редко используя его из-за гололеда или снегопада, мы способствуем накапливанию разряженности АКБ, в результате чего снижается и плотность электролита. Ионы оседают на пластинах АКБ, а вода, входящая в его состав, кристаллизуется, расширяется и разрушает изоляторы между пластинами соседних банок. Таким образом, разряженный аккумулятор во время морозов приводит к замерзанию электролита и разрушению свинцовых пластин! Мутный электролит в банках – сигнал о гибели аккумулятора.

Зимой подзаряжайте АКБ хотя бы два раза в месяц, а размороженную «реанимируйте» малыми токами. Для этого можно использовать правило трех пятерок: при температуре -5 нужно поставить АКБ на зарядку током 5А на 5 часов.

Если нет возможности занести аккумулятор в дом, для восстановления энергетического баланса батареи необходимо не менее часа интенсивной поездки.

Для карбюраторных автомобилей – при оборотах не менее 1500 об/мин, для инжекторных – не менее 800-1000 об/мин. Электролиту нужно время, чтобы хорошо прогреться и зарядиться.

Перед тем как оставить автомобиль на несколько часов, убедитесь, что двери закрыты, а в салоне отключены все энергопотребляющие приборы.

Не выключенные на ночь фары часто являются причиной разрядки аккумулятора.

Не выключенные на ночь фары часто являются причиной разрядки аккумулятора.Когда автомобиль предстоит оставить на морозе дольше 2 месяцев, обязательно проверьте все электрические системы машины на утечки, а лучше – снимите минусовую клемму. Снижение токов утечки до нуля оставят батарею заряженной на более долгий срок.

Потребитель должен следить за аккумулятором. Это прописано во всех гарантийных талонах, прилагаемых к АКБ. Заботьтесь о своем аккумуляторе, и он не подведет вас в дороге!

Как восстановить аккумулятор? — Автомобили

Посоветуйте пожалуйста хорошую литературу по обслуживанию или может быть статью/тему на форуме.

Уважаемый Андрей.

Вы сначала отрываете бабе руки-ноги, потом бьете ее топором по голове, а теперь спрашиваете как пришить все обратно и оживить бабу.

Аккумуляторы Варта нормально работают 5-6 лет но, после всех этих Ваших действий (заливка кислоты, езда с неизвестным реле-регулятором и т. п.) Вашему аккумулятору прямой путь на помойку. Но. Можно. Попробовать. оживить. Это займет много трудов и времени и результат не гарантируется.

Делаем следующее:

1. Полностью заряжаем аккумулятор током 10-часового режима заряда. для Вас это 62Ач/10 часов=6,2А. Признаки конца зарядки — бурное кипение электролита и напряжение аккумулятора не повышается в течение 0,5-1 часа.

2 Сливаем электролит из всех банок.

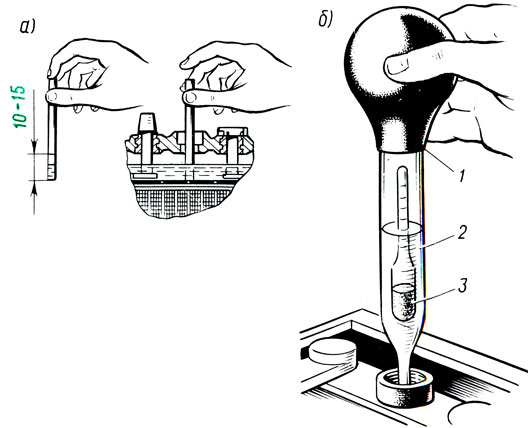

3. Покупаем в магазине дистиллированную воду и заливаем во все банки. Уровень воды на 5-10 мм выше верха пластин.

4. Ставим аккумулятор на зарядку током примерно 1А. Заряжаем до плотности электролита 1,06 (можно 1,1) г/см куб.

5. Когда плотность станет 1,06 1,1)- сливаем старую воду и заливаем чистую дистиллированную воду. Снова ставим на зарядку током 1А. Заряжаем до плотности 1,06 ( 1,1). Так несколько раз (3-4 раза, а может и больше), до тех пор, пока плотность не перестанет повышаться и напряжение аккумулятора при заряде будет постоянным в течение 2-5 часов.

6. Сливаем воду и покупаем чистый электролит плотностью 1,27-1,29. Заливаем во все банки.

7. Снова ставим аккумулятор на зарядку. Заряжаем током 0,1 емкости (6,2А) до бурного кипения электролита (газовыделения) и постоянства напряжения на зажимах аккумулятора.

8. Ставим аккумулятор на разрядку током 20 часового режима разряда — 62Ач / 20 часов =3,1А и засекаем время начала разрядки. Разряжаем до падения напряжения на аккумуляторе 10,8В. При разрядке стараемся поддерживать постоянство тока 3,1А и постоянно меряем напряжение.

После разрядки замеряем плотность тока по банкам. Разность в плотностях по банкам не более 0,01.

9. Если с плотностями и емкостью все в порядке, то после разряда не задерживаясь снова ставим на заряд током 0,1 емкости. Заряжаем около 10 — 12 часов. Признак конца заряда — бурное газовыделение и постоянство напряжения на клеммах аккумулятора в течение 0,5 часа. Плотность электролита в конце зарядки — 1,27-1,29. разность по банкам не более 0,01.

Не забывем при заряда следить за температурой аккумулятора. Она не должна подниматься выше 40град Цельсия.

10. Ставим аккумулятор на автомобиль, заводим, замеряем напряжение на его клеммах при работающем двигателе, должно быть выше 12,0В. Поднимаем обороты до 2200 — 2500 об/мин и на этих оборотах замеряем напряжение — должно быть не выше 1,4-14,8В — зависит от автомобиля.

Ну вот творите. Все займет 3-4 дня.

Как восстановить автомобильный аккумулятор

Не стоит сразу выбрасывать аккумулятор, если начал пропадать заряд или через раз прокручиваться стартер. Во многих случаях батарея подлежит ремонту. Зная, как восстановить автомобильный аккумулятор, можно продлить его эксплуатацию еще на несколько сезонов.

Дефекты аккумуляторной батареи

Неисправности батареи могут быть вызваны как внешними, так и внутренними причинами. К первым можно отнести:

- Повреждения (трещины) пластикового корпуса батареи вызванные внешними воздействиями либо процессами в самом аккумуляторе (перегрев, вздутие и пр.). При существенных повреждениях проведение ремонта нецелесообразно и лучше приобрести новую батарею. Незначительные повреждения можно устранить самостоятельно с помощью подручных инструментов и материалов, предварительно слив весь электролит. По окончании ремонтных работ следует залить свежий электролит и зарядить аккумулятор.

- Окисление контактных клемм. Ремонт сводится к зачистке окислов наждачной бумагой и ветошью или тряпкой. Нелишним будет зачистить контакты и на подключаемых кабелях. По окончании зачистки контакты и клеммы можно обработать небольшой порцией машинного масла.

Список внутренних неисправностей выглядит чуть внушительнее, причем некоторые из них вообще не позволяют восстановить аккумулятор:

- При неправильном использовании батареи, к примеру, глубоком разряде либо систематической недозарядке, могут повредиться элементы. А в случае нахождения разряженного аккумулятора на морозе замерзает электролит, что является причиной повреждения пластин или корпуса. Восстановление АКБ в таких случаях нецелесообразно.

- Осыпание угольных пластин диагностируется при потемнении электролита. Восстановление батареи в таком случае также нереально и следует приобрести новую.

- Сульфатация пластин является самой распространённой внутренней неисправностью аккумулятора.

На ее начальной стадии батарея поддается восстановлению и чуть ниже будет указано, как это делается.

На ее начальной стадии батарея поддается восстановлению и чуть ниже будет указано, как это делается. - Замыкание пластин. Признаком этого дефекта является перегрев одной из банок и вскипание в ней электролита. В некоторых случаях спасением является замена свинцовых пластин, но нужно быть готовым и к полной замене батареи.

Методы восстановления

Сульфатация

Проявлением этого дефекта является белый налет крупнокристаллического сернокислого свинца на пластинах. Слой кристаллов прикрывает поры активного вещества, препятствуя прохождению электролита при зарядке батареи. Из-за этой неисправности резко возрастает сопротивление внутри аккумулятора с одновременным уменьшением его емкости. В результате батарея начинает стремительно заряжаться. Значения температуры электролита и напряжения также заметно растут, что влечет за собой резкое выделение газов. После установки в автомобиль такой аккумулятор чрезвычайно быстро разряжается.

Сульфатация пластин аккумулятора

Сульфатация может возникнуть из-за разряда батареи меньше 10,2 В, его продолжительного хранения в состоянии разряда, слишком низкого уровня электролита в банках, его малой плотности либо загрязнения сторонними примесями.

Аккумулятор поддается восстановлению только при незначительной сульфатации. Если процесс зашел далеко, то батарею придется менять. Процесс восстановления заключается в осуществлении нескольких циклов зарядки — разрядки батареи.

Сначала надо осуществить полный заряд АКБ и довести величину плотности электролита до значения 1,285 г/см3. Это можно сделать, вливая более плотный (1,4 г/см3) электролит.

Внимание! Ни в коем случае не доливать кислоту! Это только усугубит ситуацию.

Если возникнет необходимость в уменьшении плотности, то потребуется добавить дистиллированной воды.

После этого надо засечь время и разрядить батарею током около 0,5 А, используя лампу накаливания. Необходимо добиться снижения напряжения в каждой банке до 1,7 В либо до 10,2 В во всей батарее. Далее, используя величину разрядного тока и затраченного времени, следует определить реальную емкость аккумулятора. Если ее величина ниже номинальной, то процедуру заряда-разряда придется повторить. Практика показывает, что в большинстве случаев достаточно провести 3–4 цикла заряда-разряда. Добившись номинального значения емкости, можно считать аккумулятор восстановленным, поставить его на зарядку и, по ее окончании, эксплуатировать в обычном режиме.

Практика показывает, что в большинстве случаев достаточно провести 3–4 цикла заряда-разряда. Добившись номинального значения емкости, можно считать аккумулятор восстановленным, поставить его на зарядку и, по ее окончании, эксплуатировать в обычном режиме.

Короткое замыкание

Этот дефект может возникнуть при неисправности сепараторов либо короблении пластин в процессе разрядки высокоамперным током (продолжительное пользование стартером, либо проба на искру). Сквозь появившиеся на пластине трещины начинает проникать активное вещество. Соскальзывая вниз, оно заполняет внутреннее пространство и соединяет разнополюсные пластины. Величина тока разряда резко увеличивается, что приводит к выходу АКБ из строя.

Повреждение сепараторов пластин аккумулятора

Устранение неисправности состоит в добавлении в электролит особой десульфатизирующей присадки. Предварительно его плотность надо довести до 1,28 г/см3. Получившуюся смесь для полного растворения следует оставить на 48 часов, а затем залить в батарею и снова измерить величину плотности.

Если ее величина заметно не изменилась, то можно приступить к процессу зарядки — разрядки, который следует повторить несколько раз. Если в процессе зарядки батарея не греется, а электролит не вскипает, то силу тока можно наполовину снизить. Если спустя два часа значение плотности не изменилось, то зарядку можно прекратить.

При заметном изменении значения плотности больше 1,28 г/см3 в электролит необходимо долить воду, а при отклонении в меньшую сторону — серную кислоту. Доведя величину плотности до номинального уровня, можно повторить процесс зарядки.

Также бывают случаи когда грязь, жир и влага создают токопроводящий слой, который медленно будет убивать ваш аккумулятор, а зимой разрядить под «ноль». Это явление достаточно редкое и механик может о нём не знать или попросту упустить, что в итоге приведёт к ошибочной рекомендации о замене батареи. Утечку легко проверить самому при помощи мультиметра, исключив преждевременные траты.

Утечка по корпусу аккумуляятора

Обратная зарядка

Процесс заключается в изменении полярности аккумулятора. Перед тем как восстановить автомобильный аккумулятор этим способом, надо подыскать мощный источник напряжения не менее 20 В и тока не менее 80 А. Вполне подойдет сварочный аппарат.

Перед тем как восстановить автомобильный аккумулятор этим способом, надо подыскать мощный источник напряжения не менее 20 В и тока не менее 80 А. Вполне подойдет сварочный аппарат.

Для начала следует открыть пробки банок и подсоединить «плюс» источника напряжения к «минусу» батареи, а «минус» источника к ее «плюсу». Затем можно приступать к процессу зарядки в течение получаса. Электролит при этом будет бурно кипеть. По окончании зарядки следует выключить оборудование, слить электролит, промыть аккумулятор горячей водой и залить свежий электролит.

После этого с помощью обычного 10–15 амперного зарядного устройства следует зарядить АКБ в течение суток. При этом следует помнить, что полярность батареи уже изменилась.

После выполнения этого процесса аккумулятор при правильной эксплуатации может прослужить еще несколько лет.

Необслуживаемые АКБ

Практически на все новые модели автомобилей устанавливаются так называемые необслуживаемые аккумуляторы, которые по замыслу производителей не должны отвлекать на себя внимание. Однако их эксплуатация и зарядка отличается некоторыми нюансами.

Однако их эксплуатация и зарядка отличается некоторыми нюансами.

Прежде всего, следует помнить о том, что в теплый сезон такие батареи подзаряжаются в машине постоянно. Но их зарядка с помощью специального устройства является более щадящей и правильной, чем постоянная подпитка от автогенератора.

Ситуация существенно меняется с приходом зимы. В мороз смазка в двигателе густеет и для его запуска требуется подача стартового тока большей величины. Это может привести к быстрому разряду аккумулятора. Поэтому зарядка необслуживаемой батареи зимой является насущной необходимостью.

Этот процесс надо осуществлять очень осторожно, так как определить в ней величину плотности электролита невозможно. Полагаться можно только на значение остаточного напряжения и делать выводы из сложившейся ситуации.

Частично заряженную батарею следует непрерывно заряжать около трех часов подачей напряжения 14–14,5 В, контролируя только значение силы тока — от 25 А в самом начале процесса до 0,20 А при полном заряде.

Для полностью разряженной батареи цикл зарядки должен длиться не менее суток и осуществляться с максимумом внимания. Регулятор напряжения необходимо выставить на значение, численно равное десяти процентам от емкости заряжаемой АКБ в ампер-часах. При первых признаках активного образования газов процесс следует прекратить. По завершении зарядки обязательно надо проверить величину напряжения на соответствие номинальному значению.

Окисление клемм

Для предотвращения большинства неполадок автомобильного аккумулятора достаточно периодически очищать контактные клеммы и выводы, а также раз в полгода осуществлять его полную зарядку с использованием стационарного устройства. А регулярный уход за вращающимися и трущимися деталями двигателя и стартера позволит продлить срок службы батареи не менее, чем до 5 лет.

24 ноября 2011

Аккумулятор — это маленькое сердце мотора и его бесперебойная работа жизненно необходима для запуска.

двигателя. Многим автомобилистам знакома ситуация, когда машина неожиданно перестает заводиться или на некоторых автомобилях при разряженной батарее в нее просто не попасть, так как машина не открывается. Приходится вызывать мастера по вскрытию автомобиля, ждать его приезда. День полностью летит под откос, все планы рушатся. Поэтому очень важно правильно эксплуатировать АКБ, а в случае необходимости, вовремя заменить.

Так что же влияет на продолжительность жизни аккумулятора?

Одной из причин, по которой аккумулятор выходит из строя, является температурные условия окружающей среды. Низкие и высокие температуры снижают срок службы батареи.

У большинства автомобилей аккумулятор находится по соседству с двигателем, который нагревает его, что снижает срок службы в несколько раз. Фирмы Audi, BMW, Jaguar и Rolls-Royse убрали аккумулятор из двигательного отсека, а недостатки наличия дополнительного провода уравновесились повышенной надежностью батареи. В моделях класса «супермини» аккумуляторы всегда находились в багажнике.

В моделях класса «супермини» аккумуляторы всегда находились в багажнике.

Есть и другие решения. Например, в новой модели Peugeot 406 устанавливается аккумулятор с двойным корпусом. Между стенками прогоняется воздух, что предохраняет батарею от перегрева. Но не все являются счастливыми обладателями машины, у которой конструктивно аккумулятор защищен от перегрева. Поэтому не удивляйтесь, если после жаркого лета аккумулятор внезапно «умирает».

В зимнее время важно контролировать уровень заряда в аккумуляторе. При разряде АКБ снижается плотность электролита, то есть уменьшается удельное количество серной кислоты, содержащейся в растворе электролита, и образуется вода. При плотности 1,11 г/см3 электролит замерзнет уже при -7 0С, а при плотности 1,27 г/см3 – только при -58 0С.

Плотность электролита у исправной полностью заряженной АКБ для условий центральных районов страны должна быть 1,27 ÷1,28г/см3 при +25С и нормальном уровне над блоками пластин. В южных районах страны значение плотности электролита 1,24 ÷1,25г/см3 . В районах Сибири плотность электролита в АКБ на зимний период устанавливают 1,30г/см3 (чтобы частично разряженная АКБ при минус 40 ÷45С не разрушалась льдом), а на летний период плотность снижают, чтобы уменьшить разрушение пластин в этот период от высокой плотности электролита.

В районах Сибири плотность электролита в АКБ на зимний период устанавливают 1,30г/см3 (чтобы частично разряженная АКБ при минус 40 ÷45С не разрушалась льдом), а на летний период плотность снижают, чтобы уменьшить разрушение пластин в этот период от высокой плотности электролита.

Если батарею в разряженном состоянии оставить на морозе , то образовавшаяся вода замерзнет, расширится и деформирует корпус. Такой аккумулятор восстановлению не подлежит. Если вам повезло, и батарея замерзла не на весь объем,обошлось без деформации корпуса, то ее можно восстановить. Лед должен полностью растаять при комнатной температуре, и только потом следует зарядить АКБ.

Если при запуске двигателя в зимнее время аккумулятор разрядился в «ноль», какие действия нужно предпринять? Глубокий разряд вреден для любой батареи. Если это произошло, то необходимо зарядить аккумулятор от стационарного зарядного устройства, но не позднее чем через 2-3 дня после глубокого разряда батареи.

Еще одной причиной быстрого износа аккумулятора является режим эксплуатации автомобиля. Многочасовое простаивание в пробках приводит к тому, что генератор не может обеспечить энергией все энергопотребители в машине. Дополнительным источником энергии становится аккумулятор.За 45 минут такой работы средний АКБ может истощиться настолько, что повторный запуск выключенного двигателя окажется уже невозможным. Для восстановления потребуется не меньше 30 минут нормальной езды, прежде чем можно будет снова остановиться. Такие глубокие разряды ведут к сульфатации аккумулятора и уменьшении его емкости (емкость аккумулятора прямо пропорциональна площади поверхности пластин, покрытой активными веществами. У засульфатированного аккумулятора, часть активных веществ связана в сульфате свинца, а часть поверхности пластин покрыта не активными веществами, а сульфатом. Поэтому при разряде засульфатированный аккумулятор отдает меньшую емкость, чем аккумулятор в нормальном состоянии). К сожалению, пробки не исчезают с дорог мегаполиса. Поэтому рекомендуется ставить на машину аккумулятор, максимальный по емкости и пусковым токам .

Многочасовое простаивание в пробках приводит к тому, что генератор не может обеспечить энергией все энергопотребители в машине. Дополнительным источником энергии становится аккумулятор.За 45 минут такой работы средний АКБ может истощиться настолько, что повторный запуск выключенного двигателя окажется уже невозможным. Для восстановления потребуется не меньше 30 минут нормальной езды, прежде чем можно будет снова остановиться. Такие глубокие разряды ведут к сульфатации аккумулятора и уменьшении его емкости (емкость аккумулятора прямо пропорциональна площади поверхности пластин, покрытой активными веществами. У засульфатированного аккумулятора, часть активных веществ связана в сульфате свинца, а часть поверхности пластин покрыта не активными веществами, а сульфатом. Поэтому при разряде засульфатированный аккумулятор отдает меньшую емкость, чем аккумулятор в нормальном состоянии). К сожалению, пробки не исчезают с дорог мегаполиса. Поэтому рекомендуется ставить на машину аккумулятор, максимальный по емкости и пусковым токам . Можно ли устанавливать батарею большей емкости, чем рекомендована заводом изготовителем автомобиля? Можно, если в этом есть необходимость, например, установлено дополнительное электрооборудование, или автомобиль эксплуатируется в условиях экстремально низких температур. Даже скромный двухканальный усилитель мощности потребляет приличное количество энергии – уже после 15-минутной демонстрации возможностей аудиосистемы вольтметр высвечивает под нагрузкой жалкие 11,4 В вместо привычных 12,5 В! Словом, любители мощных аудиоустановок, имейте в виду – иногда инсталляторы умалчивают о том, откуда брать запас электроэнергии для «дракона» — усилителя, этот вопрос решается только одним путем – заменой генератора более мощным и установкой пары АКБ. Аккумулятор должен подходить по габаритам.

Можно ли устанавливать батарею большей емкости, чем рекомендована заводом изготовителем автомобиля? Можно, если в этом есть необходимость, например, установлено дополнительное электрооборудование, или автомобиль эксплуатируется в условиях экстремально низких температур. Даже скромный двухканальный усилитель мощности потребляет приличное количество энергии – уже после 15-минутной демонстрации возможностей аудиосистемы вольтметр высвечивает под нагрузкой жалкие 11,4 В вместо привычных 12,5 В! Словом, любители мощных аудиоустановок, имейте в виду – иногда инсталляторы умалчивают о том, откуда брать запас электроэнергии для «дракона» — усилителя, этот вопрос решается только одним путем – заменой генератора более мощным и установкой пары АКБ. Аккумулятор должен подходить по габаритам.

Еще одним не маловажным фактором, влияющим на срок службы аккумулятора, является интенсивность его эксплуатации. Жизнь аккумулятора измеряется в циклах. Один цикл – это «заряд-разряд».Увеличивая количество циклов, мы уменьшаем срок службы АКБ. Не используйте АКБ для сторонних энергопотребителей, например, на природе, на даче и.т.д. Без специального оборудования невозможно определить степень заряда батареи и просчитать динамику разрядки, а значит, велика вероятность глубокого разряда. Используйте для этих целей резервный аккумулятор. Тоже самое относится и к «прикуриванию» другого автомобиля. Это можно делать при соблюдении определенных требований. Двигатель автомобиля, от которого осуществляют «прикуривание», должен быть обязательно выключен. При этом надо помнить, что нельзя прикуривать автомобиль у которого емкость аккумулятора больше вашего.

Не используйте АКБ для сторонних энергопотребителей, например, на природе, на даче и.т.д. Без специального оборудования невозможно определить степень заряда батареи и просчитать динамику разрядки, а значит, велика вероятность глубокого разряда. Используйте для этих целей резервный аккумулятор. Тоже самое относится и к «прикуриванию» другого автомобиля. Это можно делать при соблюдении определенных требований. Двигатель автомобиля, от которого осуществляют «прикуривание», должен быть обязательно выключен. При этом надо помнить, что нельзя прикуривать автомобиль у которого емкость аккумулятора больше вашего.

Так же на срок службы аккумулятора влияет исправность электрооборудования в автомобиле. Не правильно установленное оборудование ведет к утечке тока. Как правило , она начинает себя проявлять в полную силу зимой, поскольку аккумулятор уже не может при низкой температуре долгое время держать номинальную емкость. Если в автомобиле не работает генератор, то все энергопотребители питаются от аккумулятора, что ведет к его глубокому разряду , а в дальнейшем , к выходу из строя.

« все статьи

Батарея и производительность iPhone — Служба поддержки Apple (KW)

При низком уровне заряда батареи, более высоком химическом возрасте или более низких температурах пользователи с большей вероятностью могут столкнуться с неожиданными отключениями. В крайних случаях отключения могут происходить чаще, что делает устройство ненадежным или непригодным для использования. Для iPhone 6, iPhone 6 Plus, iPhone 6s, iPhone 6s Plus, iPhone SE (1-го поколения), iPhone 7 и iPhone 7 Plus iOS динамически управляет пиками производительности, чтобы предотвратить неожиданное отключение устройства, чтобы iPhone по-прежнему мог работать. использовал.Эта функция управления производительностью предназначена только для iPhone и не применяется ни к каким другим продуктам Apple. Начиная с iOS 12.1, iPhone 8, iPhone 8 Plus и iPhone X включают эту функцию; iPhone XS, iPhone XS Max и iPhone XR включают эту функцию, начиная с iOS 13.1. Влияние управления производительностью на эти более новые модели может быть менее заметным из-за их более совершенного аппаратного и программного обеспечения.

Это управление производительностью основано на сочетании температуры устройства, уровня заряда аккумулятора и импеданса аккумулятора.Только если этого требуют эти переменные, iOS будет динамически управлять максимальной производительностью некоторых системных компонентов, таких как ЦП и ГП, чтобы предотвратить неожиданное завершение работы. В результате рабочие нагрузки устройств будут автоматически балансироваться, что позволит более плавно распределять системные задачи, а не сразу увеличивать производительность. В некоторых случаях пользователь может не заметить каких-либо различий в ежедневной работе устройства. Уровень воспринимаемых изменений зависит от того, насколько управление производительностью требуется для конкретного устройства.

В случаях, когда требуются более экстремальные формы управления производительностью, пользователь может заметить такие эффекты, как:

- Увеличение времени запуска приложения

- Более низкая частота кадров при прокрутке

- Затемнение подсветки (которое можно переопределить в Центре управления)

- Уменьшить громкость динамика до -3 дБ

- Постепенное снижение частоты кадров в некоторых приложениях

- В самых крайних случаях вспышка камеры будет отключена, как видно в пользовательском интерфейсе камеры

- Приложения, обновляющиеся в фоновом режиме, могут потребовать перезагрузки при запуске

Эта функция управления производительностью не влияет на многие ключевые области. Некоторые из них включают:

Некоторые из них включают:

- Качество сотовой связи и пропускная способность сети

- Качество захваченных фото и видео

- Производительность GPS

- Точность определения местоположения

- Датчики, такие как гироскоп, акселерометр, барометр

- Apple Pay

При низком уровне заряда батареи и более низких температурах изменения в управлении производительностью носят временный характер. Если аккумулятор устройства химически устарел, изменения в управлении производительностью могут быть более продолжительными.Это связано с тем, что все перезаряжаемые батареи являются расходными материалами и имеют ограниченный срок службы, который в конечном итоге необходимо заменить. Если это повлияло на вас и вы хотите улучшить производительность вашего устройства, замена аккумулятора устройства может помочь.

островков неактивного лития ползут, как черви, чтобы снова соединиться со своими электродами, восстанавливая емкость и срок службы батареи — ScienceDaily

Исследователи из Национальной ускорительной лаборатории SLAC Министерства энергетики и Стэнфордского университета, возможно, нашли способ оживить перезаряжаемые литиевые батареи, потенциально увеличение ассортимента электромобилей и увеличение времени автономной работы электронных устройств нового поколения.

По мере цикла литиевых батарей в них накапливаются небольшие островки неактивного лития, которые отрезаны от электродов, что снижает способность батареи накапливать заряд. Но исследовательская группа обнаружила, что они могут заставить этот «мертвый» литий ползти, как червяк, к одному из электродов, пока он снова не соединится, частично обратив нежелательный процесс вспять.

Добавление этого дополнительного шага замедлило износ их тестовой батареи и увеличило срок ее службы почти на 30%.

«В настоящее время мы изучаем возможность восстановления потерянной емкости литий-ионных аккумуляторов с помощью чрезвычайно быстрой стадии разрядки», — сказал постдокторант Стэнфордского университета Фан Лю, ведущий автор исследования, опубликованного в декабре 2019 года.22 в Природа .

Потеря связи

Большое количество исследований направлено на поиск способов изготовления перезаряжаемых аккумуляторов с меньшим весом, более длительным сроком службы, повышенной безопасностью и более высокой скоростью зарядки, чем литий-ионная технология, используемая в настоящее время в мобильных телефонах, ноутбуках и электромобилях. Особое внимание уделяется разработке литий-металлических батарей, которые могут хранить больше энергии на единицу объема или веса. Например, в электромобилях эти батареи следующего поколения могут увеличить пробег на одном заряде и, возможно, занимать меньше места в багажнике.

Особое внимание уделяется разработке литий-металлических батарей, которые могут хранить больше энергии на единицу объема или веса. Например, в электромобилях эти батареи следующего поколения могут увеличить пробег на одном заряде и, возможно, занимать меньше места в багажнике.

Оба типа батарей используют положительно заряженные ионы лития, которые перемещаются между электродами. Со временем часть металлического лития становится электрохимически неактивной, образуя изолированные островки лития, которые больше не соединяются с электродами. Это приводит к потере емкости и представляет собой особую проблему для литий-металлических технологий и для быстрой зарядки литий-ионных аккумуляторов.

Однако в новом исследовании исследователи продемонстрировали, что они могут мобилизовать и восстановить изолированный литий, чтобы продлить срок службы батареи.

«Я всегда думал, что изолированный литий — это плохо, так как он вызывает разложение батарей и даже возгорание», — сказал Йи Цуй, профессор Стэнфордского университета и SLAC и исследователь Стэнфордского института исследований материалов и энергии (SIMES), возглавлявший исследование. «Но мы обнаружили, как электрически воссоединить этот «мертвый» литий с отрицательным электродом, чтобы реактивировать его».

«Но мы обнаружили, как электрически воссоединить этот «мертвый» литий с отрицательным электродом, чтобы реактивировать его».

Ползучие, не мертвые

Идея исследования родилась, когда Цуй предположил, что приложение напряжения к катоду и аноду батареи может заставить изолированный островок лития физически перемещаться между электродами — процесс, который его команда подтвердила своими экспериментами.

Ученые изготовили оптическую ячейку с катодом из литий-никеля-марганца-оксида кобальта (NMC), литиевым анодом и изолированным островком лития между ними. Это тестовое устройство позволило им отслеживать в режиме реального времени, что происходит внутри батареи во время ее использования.

Они обнаружили, что изолированный литиевый остров вовсе не был «мертвым», а реагировал на работу батареи. При зарядке элемента островок медленно приближался к катоду; при разрядке он полз в обратную сторону.

«Это похоже на очень медленного червя, который выдвигает голову вперед и втягивает хвост, чтобы двигаться нанометр за нанометром», — сказал Цуй. «В этом случае он перемещается, растворяясь на одном конце и откладывая материал на другом конце. Если мы сможем поддерживать движение литиевого червя, он в конечном итоге коснется анода и восстановит электрическое соединение».

«В этом случае он перемещается, растворяясь на одном конце и откладывая материал на другом конце. Если мы сможем поддерживать движение литиевого червя, он в конечном итоге коснется анода и восстановит электрическое соединение».

Увеличение срока службы

Результаты, подтвержденные учеными с помощью других тестовых аккумуляторов и с помощью компьютерного моделирования, также демонстрируют, как изолированный литий может быть восстановлен в реальном аккумуляторе путем изменения протокола зарядки.

«Мы обнаружили, что можем перемещать отделенный литий к аноду во время разряда, и эти движения происходят быстрее при более высоких токах», — сказал Лю. «Поэтому мы добавили быстрый этап сильноточной разрядки сразу после зарядки аккумулятора, который переместил изолированный литий достаточно далеко, чтобы снова соединить его с анодом. Это повторно активирует литий, чтобы он мог участвовать в сроке службы аккумулятора».

Она добавила: «Наши результаты также имеют большое значение для проектирования и разработки более надежных литий-металлических батарей. »

»

Эта работа финансировалась Управлением по энергоэффективности и возобновляемым источникам энергии Министерства энергетики США, Управлением транспортных технологий в рамках программ исследования аккумуляторных материалов (BMR), консорциума Battery 500 и программы eXtreme Fast Charge Cell Evaluation of Li-ion аккумуляторов (XCEL).

Аккумуляторы для гибридных и сменных электромобилей

В большинстве подключаемых гибридов и полностью электрических транспортных средств используются подобные литий-ионные аккумуляторы.

Системы накопления энергии, обычно батареи, необходимы для гибридных электромобилей (HEV), подключаемых гибридных электромобилей (PHEV) и полностью электрических транспортных средств (EV).

Типы систем накопления энергии

Следующие системы накопления энергии используются в HEV, PHEV и EV.

Литий-ионные батареи

Литий-ионные аккумуляторы в настоящее время используются в большинстве портативных устройств бытовой электроники, таких как сотовые телефоны и ноутбуки, из-за их высокой энергии на единицу массы по сравнению с другими системами хранения электроэнергии. Они также имеют высокое отношение мощности к весу, высокую энергоэффективность, хорошие характеристики при высоких температурах и низкий саморазряд.Большинство компонентов литий-ионных аккумуляторов могут быть переработаны, но стоимость восстановления материалов остается проблемой для отрасли. Министерство энергетики США также поддерживает Премию по переработке литий-ионных аккумуляторов для определения решений по сбору, сортировке, хранению и транспортировке отработанных и выброшенных литий-ионных аккумуляторов для возможной переработки и восстановления материалов. В большинстве современных PHEV и электромобилей используются литий-ионные аккумуляторы, хотя точный химический состав часто отличается от химического состава аккумуляторов бытовой электроники.Продолжаются исследования и разработки, направленные на снижение их относительно высокой стоимости, продление срока их службы и решение проблем безопасности в отношении перегрева.

Они также имеют высокое отношение мощности к весу, высокую энергоэффективность, хорошие характеристики при высоких температурах и низкий саморазряд.Большинство компонентов литий-ионных аккумуляторов могут быть переработаны, но стоимость восстановления материалов остается проблемой для отрасли. Министерство энергетики США также поддерживает Премию по переработке литий-ионных аккумуляторов для определения решений по сбору, сортировке, хранению и транспортировке отработанных и выброшенных литий-ионных аккумуляторов для возможной переработки и восстановления материалов. В большинстве современных PHEV и электромобилей используются литий-ионные аккумуляторы, хотя точный химический состав часто отличается от химического состава аккумуляторов бытовой электроники.Продолжаются исследования и разработки, направленные на снижение их относительно высокой стоимости, продление срока их службы и решение проблем безопасности в отношении перегрева.

Никель-металлогидридные батареи

Никель-металлогидридные батареи, обычно используемые в компьютерном и медицинском оборудовании, обладают разумной удельной энергией и удельной мощностью. Никель-металлогидридные батареи имеют гораздо более длительный жизненный цикл, чем свинцово-кислотные батареи, они безопасны и устойчивы к небрежному обращению. Эти батареи широко используются в HEV.Основными проблемами, связанными с никель-металлгидридными батареями, являются их высокая стоимость, высокий саморазряд и выделение тепла при высоких температурах, а также необходимость контроля потерь водорода.

Никель-металлогидридные батареи имеют гораздо более длительный жизненный цикл, чем свинцово-кислотные батареи, они безопасны и устойчивы к небрежному обращению. Эти батареи широко используются в HEV.Основными проблемами, связанными с никель-металлгидридными батареями, являются их высокая стоимость, высокий саморазряд и выделение тепла при высоких температурах, а также необходимость контроля потерь водорода.

Свинцово-кислотные аккумуляторы

Свинцово-кислотные аккумуляторы могут иметь высокую мощность, быть недорогими, безопасными и надежными. Однако низкая удельная энергия, плохие характеристики при низких температурах и короткий календарный и циклический срок службы препятствуют их использованию. Разрабатываются усовершенствованные свинцово-кислотные аккумуляторы большой мощности, но эти аккумуляторы используются только в имеющихся в продаже электромобилях для вспомогательных нагрузок.

Ультраконденсаторы

Ультраконденсаторы накапливают энергию в поляризованной жидкости между электродом и электролитом. Емкость накопления энергии увеличивается по мере увеличения площади поверхности жидкости. Ультраконденсаторы могут обеспечивать транспортным средствам дополнительную мощность при ускорении и подъеме на холм, а также помогают восстанавливать энергию торможения. Они также могут быть полезны в качестве вторичных накопителей энергии в транспортных средствах с электроприводом, поскольку они помогают электрохимическим батареям выравнивать мощность нагрузки.

Емкость накопления энергии увеличивается по мере увеличения площади поверхности жидкости. Ультраконденсаторы могут обеспечивать транспортным средствам дополнительную мощность при ускорении и подъеме на холм, а также помогают восстанавливать энергию торможения. Они также могут быть полезны в качестве вторичных накопителей энергии в транспортных средствах с электроприводом, поскольку они помогают электрохимическим батареям выравнивать мощность нагрузки.

Переработка батарей

Транспортные средства с электроприводом появились в США относительно недавно.S. автомобильный рынок, поэтому только небольшое количество из них подошло к концу срока службы. В результате доступно несколько бывших в употреблении аккумуляторов от электромобилей, что ограничивает масштабы инфраструктуры по переработке аккумуляторов. Поскольку автомобили с электроприводом становятся все более распространенными, рынок переработки аккумуляторов может расшириться.

Широко распространенная переработка аккумуляторов предотвратит попадание опасных материалов в поток отходов как в конце срока службы аккумулятора, так и в процессе его производства. В настоящее время ведется работа по разработке процессов переработки аккумуляторов, которые сводят к минимуму воздействие на жизненный цикл использования литий-ионных и других типов аккумуляторов в транспортных средствах. Но не все процессы переработки одинаковы:

В настоящее время ведется работа по разработке процессов переработки аккумуляторов, которые сводят к минимуму воздействие на жизненный цикл использования литий-ионных и других типов аккумуляторов в транспортных средствах. Но не все процессы переработки одинаковы:

- Плавка : Процессы плавки извлекают основные элементы или соли. Эти процессы сейчас работают в больших масштабах и могут работать с несколькими типами батарей, включая литий-ионные и никель-металлгидридные. Плавление происходит при высоких температурах, а органические материалы, включая электролит и угольные аноды, сжигаются в качестве топлива или восстановителя.Ценные металлы извлекаются и отправляются на аффинаж, чтобы продукт был пригоден для любого использования. Другие материалы, в том числе литий, содержатся в шлаке, который теперь используется в качестве добавки к бетону.

- Прямое восстановление : С другой стороны, некоторые процессы переработки напрямую восстанавливают материалы, пригодные для использования в батареях.

Компоненты разделяются различными физическими и химическими процессами, и все активные материалы и металлы могут быть восстановлены. Прямое восстановление представляет собой низкотемпературный процесс с минимальным потреблением энергии.

Компоненты разделяются различными физическими и химическими процессами, и все активные материалы и металлы могут быть восстановлены. Прямое восстановление представляет собой низкотемпературный процесс с минимальным потреблением энергии. - Промежуточные процессы : Третий тип процесса находится между двумя крайностями. В таких процессах могут использоваться несколько типов батарей, в отличие от прямого восстановления, но материалы извлекаются дальше по производственной цепочке, чем при плавке.

Разделение различных материалов для аккумуляторов часто является камнем преткновения при восстановлении ценных материалов. Таким образом, конструкция батареи, предусматривающая разборку и переработку, важна для успеха электромобилей с точки зрения устойчивости.Стандартизация батарей, материалов и конструкции элементов также упростит и удешевит переработку.

См. отчет: Техническая и экономическая целесообразность использования бывших в употреблении аккумуляторов для электромобилей в стационарных устройствах.

Дополнительная информация

Узнайте больше об исследованиях и разработках аккумуляторов на страницах хранения энергии Национальной лаборатории возобновляемых источников энергии и на странице аккумуляторов Управления автомобильных технологий Министерства энергетики США.

Ремонт и техническое обслуживание аккумуляторов | Energic Plus

Что означает восстановление батареи и почему это полезно?

Сульфатированию в основном подвержены свинцово-кислотные аккумуляторы.Это явление возникает, когда батарея полностью разряжена, но возвращается к нормальному состоянию, когда вы перезаряжаете батарею. Однако естественные процессы не эффективны на 100 %. Сульфатные части прикрепляются к пластинам, влияя на общую емкость аккумулятора. Для зарядки требуется больше энергии, и температура батареи повышается, что сокращает срок службы батареи. Это результат того, что технология зарядки не совсем эффективна.

Восстановление аккумулятора или последующая процедура могут восстановить или продлить срок службы аккумулятора. Предыдущий анализ предоставляет информацию о состоянии батареи и позволяет нам диагностировать, возможно ли восстановить батарею. Данная услуга позволит дольше прослужить аккумулятору, что будет финансово выгодно работодателю.

Предыдущий анализ предоставляет информацию о состоянии батареи и позволяет нам диагностировать, возможно ли восстановить батарею. Данная услуга позволит дольше прослужить аккумулятору, что будет финансово выгодно работодателю.

У нас есть инструменты для подъема аккумуляторных вилочных погрузчиков, машин для гольфа, лодок, поездов, телекоммуникационных компаний, распределительных компаний, предприятий по производству электроэнергии и т. д. Наше устройство для восстановления аккумуляторов удаляет сульфат свинца с помощью процесса электрических высокочастотных пульсаций.

Восстановление батареи также называется регенерацией батареи или десульфатацией батареи .

Нажмите здесь, чтобы получить дополнительную информацию о нашем решении для восстановления аккумуляторов и нашем регенераторе аккумуляторов.

Как работает восстановление батареи?

1) Ежегодное техническое обслуживание снижает потерю емкости, вызванную сульфатацией аккумуляторов

Когда емкость батареи снижается, это, вероятно, происходит из-за кристаллов сульфата, которые постепенно накапливаются на электродах. Это не позволяет батарее эффективно отдавать ток, потому что кристаллы «душат» батарею.

Это не позволяет батарее эффективно отдавать ток, потому что кристаллы «душат» батарею.

Сульфат свинца увеличивает внутреннее сопротивление и снижает плотность электролита. Процесс сульфатации неизбежен. Хуже того, через 3-4 года процесс существенно ускоряется (отсюда резкое падение производительности вашей батареи). Если ваша батарея страдает от этого типа сульфатации, наш регенератор батареи будет очень эффективным.

Если вы обслуживаете аккумулятор раз в год с помощью нашего регенератора аккумуляторов, у аккумулятора не будет ни единого шанса!

2) Чистка + разбор + ремонт аккумулятора

Перед десульфатацией батареи очень важно убедиться, что батарея, соединения батареи и батарейный отсек не имеют дефектов.Мы также должны убедиться, что поверхность батареи нейтрализована (AQ Steam), чтобы накопление сульфатации на разъемах не влияло на работу батареи. Необработанная поверхность батареи может вызвать токи утечки, что отрицательно скажется на сроке службы батареи.

Когда все соединения проверены и поверхность обработана, можно приступить к самому процессу регенерации.

3) Восстановление свинцово-кислотных аккумуляторов с помощью Energic Plus

Устройство для восстановления аккумуляторов выполняет 2 цикла зарядки, выравнивания и разрядки.Во время этого процесса сульфат свинца удаляется за счет электрических высокочастотных пульсаций регенератора батареи. Это дает следующие результаты:

— увеличится удельный вес электролита,

— уменьшится внутреннее сопротивление,

— увеличится емкость батареи (Ач) и

— увеличится напряжение элемента

Если регенератор батареи совмещен с нашей системой мониторинга батареи (BMS-система), вы даже можете выполнить полный анализ каждой ячейки батареи.Действительно уникальная функция!

4) Анализ батареи после процесса восстановления батареи

После завершения процесса восстановления батареи проводится повторный анализ ее состояния. Улучшения обрабатываются, и все ячейки проверяются, чтобы увидеть, не нужно ли заменить какие-либо из них. Отчеты о состоянии батареи (в формате pdf, Word или Excel) и отчеты BMS-системы (в формате pdf, Word или Excel) формируются таким образом, чтобы вы точно знали, каково текущее состояние вашей батареи.

Отчеты о состоянии батареи (в формате pdf, Word или Excel) и отчеты BMS-системы (в формате pdf, Word или Excel) формируются таким образом, чтобы вы точно знали, каково текущее состояние вашей батареи.

5) Ввод в эксплуатацию свинцово-кислотного аккумулятора

После завершения процесса десульфатации аккумулятор можно снова использовать! Хватит тратить деньги, начните использовать регенератор аккумуляторов Energic Plus!

Когда следует регенерировать аккумулятор?

Регенерация батареи может быть выполнена в любое время. Обычно это реализуется, когда батарея потеряла 30-40% своей емкости. Тогда обычно удается полностью восстановить его. Хотя в некоторых случаях невозможно достичь полной мощности, эти восстановления часто дают невероятные результаты.Помимо сульфатации, батареи часто повреждаются из-за естественного процесса старения. Потерянные части положительных пластин и сильная коррозия восстановлению не подлежат.

Почему Energic Plus является инновационным по сравнению с другими вариантами?

Оборудование для регенерации аккумуляторов Energic Plus сочетает в себе различные эффективные методы регенерации аккумуляторов с интегрированной рекуперацией энергии в одном устройстве. О технологии: для достижения оптимальных результатов необходимо правильное напряжение, ток, время, частота обновления и температура.Мы делаем это с помощью компьютеризированного процесса: каждая батарея разряжается и восстанавливается индивидуально, в зависимости от ее состояния и размера, в то время как максимальные импульсы напряжения регулируются в различных кривых и циклах. Процесс разряда также различается по импульсообразным минимальным расстояниям. Он защищает аккумуляторы и подготавливает их к регенерации. Эти комбинации и методы уникальны и защищены международными патентами. В зависимости от размера батареи требуются огромные токи и напряжения, которые могут быть обеспечены только трансформаторами соответствующего размера.Особой изюминкой является возврат энергии в процессе разряда. Энергопотребление остается на самом низком уровне.

О технологии: для достижения оптимальных результатов необходимо правильное напряжение, ток, время, частота обновления и температура.Мы делаем это с помощью компьютеризированного процесса: каждая батарея разряжается и восстанавливается индивидуально, в зависимости от ее состояния и размера, в то время как максимальные импульсы напряжения регулируются в различных кривых и циклах. Процесс разряда также различается по импульсообразным минимальным расстояниям. Он защищает аккумуляторы и подготавливает их к регенерации. Эти комбинации и методы уникальны и защищены международными патентами. В зависимости от размера батареи требуются огромные токи и напряжения, которые могут быть обеспечены только трансформаторами соответствующего размера.Особой изюминкой является возврат энергии в процессе разряда. Энергопотребление остается на самом низком уровне.

Могу ли я получить обновление и снижение содержания сульфатов с помощью специальной жидкости?

Да и нет. Добавки кобальта, марганца и других веществ не новы. Он широко использовался во время 2-й мировой войны на батареях подводных лодок. В результате происходит высвобождение поверхностных сульфатных отложений. Уровень кислоты повышается до нормы и емкость несколько увеличивается.Этот эффект возникает в зависимости от степени сульфатации и возраста аккумулятора через небольшой промежуток времени. Кроме того, в электролите остается загрязняющее вещество. Структурные повреждения поверхности не фиксируются и могут даже увеличиться. Кроме того, твердые кристаллы сульфата не растворяются полностью и могут вызвать дальнейшее загрязнение и разрушение аккумулятора. В долгосрочной перспективе соединения серебра и/или кобальта наносят аккумулятору необратимый ущерб.

Он широко использовался во время 2-й мировой войны на батареях подводных лодок. В результате происходит высвобождение поверхностных сульфатных отложений. Уровень кислоты повышается до нормы и емкость несколько увеличивается.Этот эффект возникает в зависимости от степени сульфатации и возраста аккумулятора через небольшой промежуток времени. Кроме того, в электролите остается загрязняющее вещество. Структурные повреждения поверхности не фиксируются и могут даже увеличиться. Кроме того, твердые кристаллы сульфата не растворяются полностью и могут вызвать дальнейшее загрязнение и разрушение аккумулятора. В долгосрочной перспективе соединения серебра и/или кобальта наносят аккумулятору необратимый ущерб.

Есть ли польза от регенерации «молодой» батареи?

Да.Десульфатация аккумуляторов может улучшить качество аккумуляторов, которым от 1 до 2 лет, поскольку сульфатирование происходит с момента изготовления аккумулятора. Аккумуляторы, прошедшие процесс регенерации, сохраняют и обеспечивают постоянную емкость на уровне 90-100% в течение 8-10 лет.

Технологии регенерации аккумуляторов, подходящие для нескольких приложений

Регенерация батареи для вилочных погрузчиков

Регенерация аккумулятора для автомобилей

Регенерация батареи для грузовых автомобилей

Регенерация аккумулятора для гольф-тележек

Регенерация батареи для поездов

Регенерация батареи для автобусов

Регенерация батареи для тракторов

Регенерация аккумулятора для четырехлетних 289

Как начать бизнес по ремонту аккумуляторов

Вы ищете новую возможность? Станьте дилером систем восстановления аккумуляторов Energic Plus и начните бизнес по ремонту аккумуляторов! Заинтересованы? Применить сейчас!

типов аккумуляторов — аккумуляторы для промышленных приложений и приложений электронной мобильности RechargeBatteries

Аккумуляторная технология

Аккумуляторы состоят из собранных элементарных ячеек и бывают разных размеров и форм. Портативные батареи, например, содержат всего несколько ячеек, а большие промышленные батареи могут состоять из сотен ячеек, собранных в модули. Надежное функционирование этих модулей и, следовательно, производительность батареи управляются сложной электронной системой управления, так называемой BMS. BMS отслеживает и контролирует важные данные и процессы, чтобы предотвратить работу батареи за пределами безопасного рабочего режима.

Портативные батареи, например, содержат всего несколько ячеек, а большие промышленные батареи могут состоять из сотен ячеек, собранных в модули. Надежное функционирование этих модулей и, следовательно, производительность батареи управляются сложной электронной системой управления, так называемой BMS. BMS отслеживает и контролирует важные данные и процессы, чтобы предотвратить работу батареи за пределами безопасного рабочего режима.

В зависимости от того, для чего используется аккумулятор, различаются его технические характеристики и, соответственно, состав материала и морфология аккумулятора.Для некоторых аккумуляторов требуется легкий вес, для других — высокая мощность или очень быстрые циклы зарядки. Важные прорывы в аккумуляторных технологиях, особенно в тех, которые используются для электромобилей, и постоянные улучшения привели к появлению огромного количества приложений с батарейным питанием.

Что такое перезаряжаемые батареи?

Все батареи преобразуют химическую энергию в электрическую. Аккумуляторы, также называемые вторичными батареями, могут использоваться до нескольких тысяч циклов зарядки и разрядки.Благодаря своим химическим свойствам перезаряжаемые батареи могут восстанавливать свой первоначальный состав, снова и снова давая энергию многим современным приложениям. Некоторые из этих приложений:

Аккумуляторы, также называемые вторичными батареями, могут использоваться до нескольких тысяч циклов зарядки и разрядки.Благодаря своим химическим свойствам перезаряжаемые батареи могут восстанавливать свой первоначальный состав, снова и снова давая энергию многим современным приложениям. Некоторые из этих приложений:

В свою очередь, первичные или одноразовые батареи нельзя перезаряжать, так как их химические реакции необратимы. Они в основном используются в портативных устройствах с низким потреблением тока, используются только периодически или используются вдали от альтернативного источника питания, например, в цепях сигнализации и связи, где другое электропитание доступно только периодически.Как правило, первичные батареи имеют более высокую плотность энергии, чем перезаряжаемые батареи, но плохо работают в приложениях с высоким энергопотреблением и нагрузкой менее 75 Ом.

Европейская аккумуляторная промышленность

Сегодня на Европу приходится лишь около 5% мировых мощностей по производству элементов и аккумуляторов, но ежегодный спрос на аккумуляторы в ЕС оценивается в размере до 250 миллиардов евро с 2025 года и, как ожидается, создаст около 800 000 прямых и до 3 миллионов косвенных новых рабочие места. Чтобы стимулировать производство аккумуляторных элементов в Европе, в октябре 2017 года Европейский Союз создал Европейский альянс аккумуляторов. Под лозунгом превращения «Европы в мирового лидера в области устойчивого производства и использования аккумуляторов» отраслевые партнеры, RD&I, а также государства-члены ЕС объединили свои усилия для создать устойчивую и конкурентоспособную производственно-сбытовую цепочку производства аккумуляторов в Европе. В 2019 году европейская аккумуляторная экосистема привлекла инвестиции в размере более 60 миллиардов евро.

Чтобы стимулировать производство аккумуляторных элементов в Европе, в октябре 2017 года Европейский Союз создал Европейский альянс аккумуляторов. Под лозунгом превращения «Европы в мирового лидера в области устойчивого производства и использования аккумуляторов» отраслевые партнеры, RD&I, а также государства-члены ЕС объединили свои усилия для создать устойчивую и конкурентоспособную производственно-сбытовую цепочку производства аккумуляторов в Европе. В 2019 году европейская аккумуляторная экосистема привлекла инвестиции в размере более 60 миллиардов евро.

Ведущая отрасль для социального и экономического процветания

Хотя большая часть источников сырья и производства элементов и аккумуляторов по-прежнему осуществляется за пределами Европы, европейским компаниям принадлежит значительная часть интеллектуальной собственности и технологических ноу-хау в аккумуляторной промышленности.Европе также удалось завоевать сильное присутствие в секторе сборки аккумуляторных батарей и переработки отходов, и она предлагает солидные возможности финансирования, а также квалифицированную рабочую силу. В сочетании с высокими экологическими и социальными стандартами это делает Европу идеальным рынком для процветающей аккумуляторной промышленности.

В сочетании с высокими экологическими и социальными стандартами это делает Европу идеальным рынком для процветающей аккумуляторной промышленности.

Знание батареи

Об аккумуляторной батарее

В продаже имеется пять типов перезаряжаемых батарей.В следующей таблице сравниваются их производительность и применение. В настоящее время наиболее популярными аккумуляторами являются никель-кадмиевые, никель-металлогидридные и литий-ионные аккумуляторы в бытовой электронике, которые входят в число наших основных продуктов. Использование перезаряжаемой батареи может сохранить окружающую среду и сэкономить ваши деньги. Например, одну NiMH-батарею размера AA можно использовать не менее 500 раз, и она эквивалентна 500 щелочным батареям типа AA, что будет стоить вам менее 0,002 доллара США за каждый раз. |

Сравнение производительности различных аккумуляторов | |||||

Параметры | Свинцово-кислотный | Ni-Cd | Ni-M-H | Жидкость Литий-ионный | Полимер Литий-ионный |

Напряжение (В) | 2 | 1. | 1,2 | 3,6 | 3,6 |

Весовая плотность энергии (Втч/кг) | 35 | 50 | 80 | 125 | 170 |

Объемная энергия Плотность (Втч/л) | 80 | 150 | 200 | 320 | 400 |

Срок службы (раз) | 300 | 500 | 500 | 800 | 1000 |

Саморазряд | 0 | 25-30 | 30-35 | 6-9 | 2-5 |

Состояние электролита | Жидкость | Жидкость | Жидкость | Жидкость | Полимерный гель |

Мин. | > 10 мм | >3 мм | >3 мм | >3 мм | <1 мм |

Эффект памяти | нет | да | нет | № | № |

Загрязнение | да | да | № | № | № |

Стоимость производства | самый низкий | Низкий | средний | Высокий | Средний |

Преимущества | Высокий ток стока и низкая стоимость | Средний ток стока и низкая стоимость, меньший объем | Средний ток и стоимость стока, большая емкость | большая вместимость и меньший вес | Максимальная вместимость, малый вес и гибкая форма |

Недостатки | Слишком тяжелый | Небезопасно для окружающей среды | Более высокий саморазряд и вес | Низкий ток стока и более высокая стоимость | Низкий ток стока и очень высокая стоимость |

Приложения | Автомобиль и освещение | Электроинструмент, беспроводной телефон, аварийное освещение и т. | Игрушка, КПК, MP3 и цифровая камера и т. д. | Сотовый телефон и портативный компьютер | Портативные компьютеры |

Промышленные стандартные цилиндрические размеры батареи

| Размер ячейки | Диаметр (мм) | Длина (мм) | Длина (мм) | Длина Никада (граммы) | 0 Nimh вес (грамм)

|---|---|---|---|---|

| Размер батареи | ||||

| AAAA | 8.4 | 40,2 | 10 | 10 |

| 4/3 АААА | 8,4 | 67 | 12-13 | 13 |

| 1/4 ААА | 10,5 | 14 | 2,5-3,5 | 2,5-4 |

| 1/3 ААА | 10,5 | 16 | 5,5 | 5,5 |

| 1/2 ААА | 10. 5 5 | 22 | 7 | |

| 2/3 ААА | 10,5 | 30 | 6-8 | 8-9 |

| ААА36 | 10,5 | 36 | 11 | |

| 4/5 ААА | 10,5 | 37 | 11 | |

| ААА38 | 10.5 | 38 | 11 | |

| 3/4 ААА | 10,5 | 39,5 | 12 | 12 |

| ААА42 | 10,5 | 42 | 12 | |

| ААА | 10,5 | 44,5 | 10 | 13 |

| 5/4 ААА | 10.5 | 50 | 14 | 15 |

| Л-ААА | 10,5 | 50 | 13 | 14 |

| 4/3 ААА | 10,5 | 67 | 17 | 18 |

| 5/3 ААА | 10,5 | 67 | 19 | 19 |

| ЛЛ-ААА | 10. 5 5 | 67 | 17 | 18 |

| 3/2 ААА | 10,5 | 67 | 19 | 20 |

| 6/4 ААА | 10,5 | 67 | 20 | 20 |

| 7/5 ААА | 10,5 | 66,5 | 15 | 15 |

| 7/4 ААА | 10.5 | 76 | 19 | 20-21 |

| 7/3 ААА | 10,5 | 80 | 23 | |

| СЛ ААА | 10,5 | 80 | 23 | |

| 1/3 АА | 14,2 | 17,5 | 6,5 | 7 |

| 1/2 АА | 14.2 | 30 | 12 | 15 |

| 2/3 АА | 14,2 | 28,7 | 13-15 | 13-16 |

| 4/5 АА | 14,2 | 43 | 20 | 22 |

| АА | 14,2 | 50 | 21 | 27 |

| AA с плоской вершиной | 14. 2 2 | 48 | 21 | 27 |

5/4 АА | 14,2 | 64,5 | 29 | |

| Л-АА | 14,2 | 65 | 29 | 30 |

| 4/3 АА | 14,2 | 65,2 | 30 | 30 |

| 7/5 АА | 14.2 | 70 | 29 | 39 |

| 1/3 А | 17 | 21 | ||

| 1/2 А | 17 | 25 | 17 | 21 |

| 2/3 А | 17 | 28,5 | 18-20 | 20-23 |

| 4/5 А | 17 | 43 | 26-31 | 32-35 |

| А | 17 | 50 | 32 | 40 |

| 4/3 А | 17 | 67 | 50 | 55 |

| Л-А | 17 | 67 | 48 | 53 |

| 7/5 А | 17 | 70 | 44. 8 8 | 56 |

| Жир А | 18 | 50 | 38 | 42 |

| 4/3 жира A | 18 | 67 | 56 | 60 |

| L-жир А | 18 | 67 | 55 | 60 |

Аккумуляторы размера Sub-C | ||||

| 1/2 SC | 23 | 26 | 30 | |

| 2/3 SC | 23 | 28 | 25 | 28 |

| 4/5 ПК | 23 | 34 | 38 | 42 |

| СК (суб С) | 23 | 43 | 52 | 55 |

| Переходник 5/4 C | 23 | 49.5 | 65-67 | 70 |

| 4/3 ПК | 23 | 50 | 60 | 66 |

| L-SC | 23 | 50 | 57 | 63 |

Батарейки размера C | ||||

| 1/2 С | 26 | 24 | 31 | 34 |

| 3/5 С | 26 | 30 | 40 | 44 |

| 2/3 С | 26 | 31 | 45 | 50 |

| С | 26 | 46 | 72 | 80 |

| 5/4С | 26 | 58 | 90 | 100 |

Батарейки размера D | ||||

| 1/2 D | 33 | 37 | 81-84 | 81 |

| 2/3 D | 33 | 43. 4 4 | 98-105 | 115 |

| Д | 33 | 58 | 105-145 | 105-160 |

| 4/3 D | 33 | 89 | 140-190 | 175 |

| 3/2 D | 33 | 90,3 | 195-236 | 240 |

Батареи размера F | ||||

| Ф | 33 | 91.2 | 231 | 255 |

| SF (супер F) | 41,4 | 89,1 | 393 | 425 |

| ||||

Каков срок службы перезаряжаемой батареи?

Когда аккумулятор заряжается и разряжается, мы называем цикл или период. В заявленных принципах заряда и разряда и снижении емкости до установленного стандарта общее количество циклов, которое он может пройти, называется сроком службы перезаряжаемой батареи.

В заявленных принципах заряда и разряда и снижении емкости до установленного стандарта общее количество циклов, которое он может пройти, называется сроком службы перезаряжаемой батареи.

Что такое саморазряд аккумуляторной батареи?

Первичная батарея или полностью заряженная вторичная батарея, если ее отложить на некоторое время, ее емкость уменьшится или потеряется, это явление вызывает саморазряд, то есть электричество уходит. Это решает внутренняя электрохимическая система, аналогичная утечке воды из пруда или резервуара.

Что такое внутреннее сопротивление батареи?

Полное сопротивление батареи — это сопротивление при протекании тока через работающую ячейку, как правило, внутреннее сопротивление включает как постоянное, так и постоянное сопротивление. и переменный ток сопротивление. Поскольку сопротивление перезаряжаемой ячейки невелико, а электрод легко поляризуется, создавая сопротивление поляризации при измерении постоянного тока. сопротивление, точное значение не может быть измерено.

сопротивление, точное значение не может быть измерено.

Что такое эффект памяти?

Эффект памяти возникает только на никель-кадмиевых аккумуляторах.Так как в традиционной технологии отрицательным моментом Ni-Cd аккумуляторов является агломерация с толстым кристаллом Ni, если Ni-Cd аккумуляторы перезаряжаются до того, как они полностью разрядятся, кристаллы Ni легко собираются в агломераты, что создает первичную разрядную платформу. Аккумулятор сохраняет платформу, которая будет считаться окончанием разрядки для следующего цикла, даже если емкость решает, что аккумулятор может быть разряжен до более низкой платформы. Аккумулятор сохранит этот процесс в своей памяти, поэтому при следующем разряде аккумулятор запомнит только эту уменьшенную емкость.Точно так же любая дальнейшая неполная разрядка при каждом использовании усугубит эффект и снизит емкость. Эффект Существует два метода устранения эффекта: во-первых, глубокий разряд при маленьком токе (т. е. от 0,1С до 0В), во-вторых, несколько циклов при больших токах (например, 1С).

е. от 0,1С до 0В), во-вторых, несколько циклов при больших токах (например, 1С).

Как температура окружающей среды влияет на работу батареи?

Низкие температуры (например, -15?), очевидно, уменьшат скорость разряда Ni-Cd и Ni-MH аккумуляторов. В -20? электролит находится в точке замерзания, скорость заряда сильно замедлится.При низкой температуре (ниже -15?) заряд повысит внутреннее давление газа и, возможно, откроет предохранительный клапан. Температура окружающей среды от 5? до 30? это лучший диапазон для получения эффективного заряда. Как правило, с повышением температуры эффективность заряда становится выше. А когда температура поднимется до 45? или выше, производительность материалов в аккумуляторе ухудшится, и срок службы аккумулятора значительно сократится.

Как «Перезарядка» влияет на работу аккумулятора?

«Перезарядка» — это непрерывная зарядка после того, как батарея полностью заряжена определенным методом зарядки. Поскольку уровень емкости от положительной полярности выше, чем от отрицательной полярности, положительная полярность будет генерировать кислород, который может быть составлен с кадмием, полученным от отрицательной полярности через сепаратор. В общем случае внутреннее давление не увеличится значительно, однако, если зарядный ток, подаваемый на батарею, слишком велик, время зарядки очень велико и, наконец, кислород не может быть израсходован вовремя, батарея выйдет из строя. из-за повышения давления, искажения батареи, утечки и так далее.Однозначно производительность батареи тоже снизится

Поскольку уровень емкости от положительной полярности выше, чем от отрицательной полярности, положительная полярность будет генерировать кислород, который может быть составлен с кадмием, полученным от отрицательной полярности через сепаратор. В общем случае внутреннее давление не увеличится значительно, однако, если зарядный ток, подаваемый на батарею, слишком велик, время зарядки очень велико и, наконец, кислород не может быть израсходован вовремя, батарея выйдет из строя. из-за повышения давления, искажения батареи, утечки и так далее.Однозначно производительность батареи тоже снизится

Как влияет «Переразряд» на работу аккумулятора?

Если напряжение элемента достигает расчетного значения, это означает, что батарея разрядила накопленную емкость, но процесс разряда продолжается постоянно, что может привести к переразряду. Обычно конечное напряжение можно определить по току разряда, например, конечное напряжение устанавливается на уровне 1,0 В на элемент при разряде при 0,2–2 °С и 0. 8В/ячейка при 3C или выше, т.е. 5С или 10С. Переразряд может привести к катастрофе, особенно при сильном токе или многократном переразряде. Обычно чрезмерная разрядка может привести к повышению внутреннего давления в клетке, и обратимость активности материалов как в положительную, так и в отрицательную сторону будет нарушена. Даже при зарядке может восстановиться только часть, и емкость явно снижается.

8В/ячейка при 3C или выше, т.е. 5С или 10С. Переразряд может привести к катастрофе, особенно при сильном токе или многократном переразряде. Обычно чрезмерная разрядка может привести к повышению внутреннего давления в клетке, и обратимость активности материалов как в положительную, так и в отрицательную сторону будет нарушена. Даже при зарядке может восстановиться только часть, и емкость явно снижается.

Как короткое замыкание влияет на работу аккумулятора?

Любые проводящие материалы, соединенные с внешними клеммами батареи, приведут к короткому замыканию.В зависимости от аккумуляторной системы короткое замыкание может иметь серьезные последствия, например. повышение температуры электролита или повышение внутреннего давления газа. Если значение внутреннего давления газа превышает предел прочности крышки элемента, произойдет утечка электролита, что приведет к значительному повреждению аккумулятора. Если безопасная вентиляция не сработает, произойдет даже взрыв. Поэтому не замыкайтесь.

Поэтому не замыкайтесь.

Какова производительность никель-кадмиевой батареи?

- Низкая стоимость;

- Отличная устойчивость к перезарядке;

- Отличные характеристики быстрой зарядки;

- Длительный срок службы;

- Широкий диапазон температур;

- Саморазряд средней степени;

- Хорошие показатели безопасности.

Какова производительность никель-металлогидридной батареи?

- Низкая стоимость;

- Хорошая производительность при быстрой зарядке;

- Длительный срок службы;

- Нет накопления памяти;

- Зеленые источники энергии, не загрязняющие окружающую среду;

- Широкий диапазон температур;

- Хорошие показатели безопасности.

Какова производительность литий-ионного аккумулятора?

- Высокая плотность энергии;

- Высокое рабочее напряжение;

- Нет накопления памяти;

- Длительный срок службы;

- Нет загрязнения;

- Легкий вес;

- Очень низкий уровень саморазряда.

Какова производительность полимерной литий-ионной батареи?

- Не содержит жидкого электролита, поэтому утечка исключена;

- Можно придать различную форму;

- Можно превратить в тонкую батарею, например, 3,6 В, 400 мАч, толщина может уменьшиться до 0,5 мм;

- Высокое напряжение в аккумуляторе: несколько аккумуляторов с жидким электролитом можно соединить последовательно, чтобы получить только высокое напряжение; литий-полимерный аккумулятор может получить высокое напряжение в ячейке через многопользовательскую комбинацию;

- Емкость литий-полимерных аккумуляторов одинакового объема в два раза превышает емкость литий-ионных аккумуляторов.

Какова производительность литиевой батареи MnO2 и Li-SOCL2?

- Высокая плотность энергии;

- Длительный срок хранения;

- Широкий диапазон рабочих температур;

- Хорошее уплотнение;

- Стабильное напряжение разряда

Почему батарейные блоки имеют нулевое или низкое напряжение?

(1) Напряжение одной из ячеек равно 0 В;

(2) Короткое замыкание или обрыв цепи вилки, или плохое прикосновение;

(3) Токопроводящие провода оборваны от пайки или слабо припаяны;

(4) Неправильное подключение аккумулятора или соединительные выступы отсутствуют, слабо приварены или сломаны.

Меры предосторожности:

1. Внимательно прочитайте спецификацию или проконсультируйтесь по правильному использованию.

2. В соответствии с указаниями электроприбора, правильно вставьте положительный и отрицательный полюсы аккумулятора.

3. Не используйте вместе новую и старую батарею или батарею другого типа и модели.

4. Не заряжайте основной аккумулятор.

5. Не нагревайте и не разбирайте аккумулятор, даже не бросайте его в огонь или воду.

6.Не допускайте короткого замыкания в случае взрыва батареи, протечки или других повреждений.

7. При обнаружении исключительных условий, таких как ужасный запах, утечка, трещины и деформация корки батареи, немедленно прекратите использование батареи.

8. Поместите аккумулятор в недоступном для детей месте.

9. Если вытекшая жидкость попала в глаза, тщательно промывайте глаза чистой водой в течение не менее 15 минут, поднимая верхние и нижние веки до тех пор, пока не исчезнут следы химического вещества. Обратитесь за медицинской помощью.

Обратитесь за медицинской помощью.

10.Если электроприбор не используется в течение длительного времени, извлеките аккумулятор и храните его в прохладном, хорошо проветриваемом месте.

Почему литий-ионный аккумулятор имеет нулевое напряжение?

Из соображений безопасности наш литий-ионный аккумулятор имеет защиту печатной платы, которая защищает аккумуляторы от перезарядки и разрядки. Когда литий-ионный аккумулятор перезаряжается или разряжается, печатная плата автоматически отключается. Затем вы можете обнаружить, что аккумуляторная батарея имеет 0 напряжения.Это не означает, что батарея разряжена. Вы можете просто использовать наше зарядное устройство, чтобы зарядить его, и все вернется на круги своя. Убедитесь, что вы используете зарядные устройства, рекомендованные компанией batteryspace. Мы не несем ответственности за зарядные устройства других марок. Однако это не относится к аккумулятору, который не заряжался более двух месяцев. Вы должны заряжать аккумулятор каждые 2 месяца, чтобы он оставался свежим, если вы им не пользуетесь.

Вы должны заряжать аккумулятор каждые 2 месяца, чтобы он оставался свежим, если вы им не пользуетесь.

Как восстановить аккумуляторную батарею низкого напряжения 7,2–9,6 В NMh (0,5 В/уровень ячейки) методом электрошока?

Если напряжение NiMH аккумулятора меньше 1.0 В/ячейка. Это не означает, что аккумулятор неисправен или зарядное устройство не смогло распознать аккумулятор. Поразите аккумулятор или аккумулятор электрическим током с помощью адаптера переменного тока 12 В постоянного тока 0,5 А в течение 1 минуты. Тогда ваше зарядное устройство распознает ячейку или аккумулятор и сможет заряжать номинальным зарядным током. Дополнительная информация. Пожалуйста, загрузите руководство по восстановлению NiMH-батареи/NiMH-аккумулятора.

Как ухаживать за аккумуляторной батареей Powerizer Nimh/Nicd:

Все никель-кадмиевые/никель-металлогидридные аккумуляторы (упаковки), которые мы отправляем, полностью заряжены , а не . Это связано с соображениями безопасности во время транспортировки. Чтобы батарея (комплект) прослужила вам долгое время, вам необходимо выполнить следующие шаги при получении нашей батареи (комплекта).

Это связано с соображениями безопасности во время транспортировки. Чтобы батарея (комплект) прослужила вам долгое время, вам необходимо выполнить следующие шаги при получении нашей батареи (комплекта).

Для NiCd или NiMh аккумуляторов (упаковка):

- Полностью зарядите аккумулятор (блок) перед использованием.

- Полностью разрядите аккумулятор (блок) (до 1,0 В на элемент) перед повторной зарядкой или до тех пор, пока устройство не перестанет работать.

- Повторите шаги 1 и 2 четыре (4) раза, чтобы привести аккумулятор в рабочее состояние, чтобы он мог достичь полной емкости

- Мы рекомендуем перезаряжать аккумулятор (комплект) не реже одного раза в 2 месяца для поддержания емкости аккумулятора.

Как ухаживать за литиевой аккумуляторной батареей Powerizer?

Пожалуйста, загрузите литий-ионный аккумулятор Take Care.pdf

Какой аккумулятор лучше?

Ниже приводится сводная информация о достоинствах и недостатках современных популярных аккумуляторных систем. Хотя плотность энергии имеет первостепенное значение, другими важными атрибутами являются срок службы, характеристики нагрузки, требования к техническому обслуживанию, затраты на саморазряд и безопасность.Никель-кадмиевая батарея — первая перезаряжаемая батарея малого формата, являющаяся эталоном, с которым обычно сравнивают другие химические элементы. Тенденция к системам на основе лития.