Наждак из жёсткого диска своими руками

Приветствую, Самоделкины!Сегодня мы продолжим тему вторичного использования жестких дисков и попробуем с вами сделать наждак для заточки мягких железок.

Быстренько разбираем жесткий диск, оставляем только закреплённый на корпусе моторчик.

Далее нам понадобится самая дешевая плата управления, такие продаются на aliexpress (ссылку найдете в описании под видеороликом автора).

Есть более компактные модели, но я по глупости спалил ту, которая у меня была. Для крепления наждачной бумаги покупаем в хозяйственном магазине шлифовальную насадку для дрели с липучкой, ну и саму наждачку с ответной частью липучки.

Затем необходимо отодрать от насадки полотно с крючками. Для этого подцепляем край ножом и отрываем.

Я думаю, тут работает такая тема — чем дешевле насадка для дрели, тем проще будет отодрать липучку. Далее обводим диск для того чтобы вырезать липучку максимально точно.

Думаю, нет смысла прижимать наждачную бумагу прижимным кольцом, поэтому расширяем отверстие.

Замечательно! Теперь готовим круги наждачки по тому же принципу.

Кстати, кто-то из родственников говорил мне, что можно поточить ножницы, порезав ими наждачную бумагу. Как вы думаете, правда это или бред сивой кобылы?

Теперь нужно закрепить липучку на диск. Я буду клеить на клей «Момент», поэтому давайте зашкурим и зашершавим поверхность настолько, насколько это возможно сделать на гладком и твердом диске. Затем наносим на поверхности клей, ну и склеиваем детали вместе, плотно прижав их на какое-то время друг к другу.

В зависимости от конструкции диска, собираем все, чтобы блин прижался. Ну и собственно вот — сразу видим проблему, корпус мешает заточить, например, ножницы.

Давайте его отпилим. В итоге у нас получится ровный квадратик со стороной 10 см. Корпус алюминиевый, пилится с помощью обычной ножовки очень легко.

Думаю, будет клево добавить корпус для всего этого безобразия. Очень удачно для этого подошла распределительная коробка 10 на 10 см — просто идеально.

Распределительные коробки есть более плоские, но у меня к сожалению, такие закончились. В корпус почти умещается плата контроллера и остается место для блока питания на 12 вольт. Точнее для его начинки.

Разбираем корпус блока питания. Наверное, хитрые китайцы спрятали винтик под наклейку.

А нет — ну значит защелки.

Воу! Смотрите, китайцы «приклеили» плату на двусторонний скотч:

Хочется сделать все клево, поэтому вырезаем четко вот здесь и еще чутка вот здесь:

Отлично, в этом месте на плате нет дорожек, такой пропил полностью безопасен.

Паяем свои провода. Я думал взять провод с вилкой, отрезать и припаяться, но не хотелось отрезать штекер, тем более, что я набрал у китайцев разъемов под это дело. Поставим разъем, пусть будет по красоте, ну и кнопочку заодно.

Снимаем все размеры и сверлим корпус.

Гнездо закрепим на винтике m3. Для этого сверлим отверстия диаметром 2,5 мм и закручиваем, винт сам нарежет резьбу.

Плату крепим на двухсторонний скотч и все подключаем.

3, 2, 1 — ничего не бахнуло, загорелся светодиод — и это хорошо.

Мотор жесткого диска подключаем вот по такой схеме:

Более подробно о нюансах подключения и схеме мотора, рассказывалось в видео про запуск мотора от жесткого диска, но, думаю, они все типовые. Провода выводим через крышку и все работает.

В том самом видео я показывал, что у данного модуля на максимальном положении крутилки работа неустойчивая и поставить надо примерно процентов на 90 – 95.

Направление вращения, кстати, не туда куда мне хотелось. Но это можно поменять. Для этого можно поменять местами два управляющих провода на мотор, но у контроллера на плате есть переключатель, что согласитесь, очень удобно.

О, то что надо. Кстати, слишком сильно затягивать блин не нужно, так как он, если вы не знали, керамический, и может просто лопнуть.

По этой же причине его нельзя сильно нагружать в поперечном направлении. Так что для прочности можно закрепить два блина вместо одного.

Далее нужно сделать крепление. Нам понадобится какой-нибудь пластик, например, от крышки пищевого контейнера. Из него делаем вот такие детальки с отверстием диаметром 3 мм и собираем все.

Ну вот и всё, готов наш гриндер из жесткого диска.

Осталось только приклеить наждак и можно начинать гриндить. Вообще, если у вас есть несколько дисков, то можно наклеивать наждачку прямо на диск, и тогда поверхность будет просто идеально ровная, потому что липучка все-таки дает некоторую неравномерность.

Как я уже говорил и показывал в видео с тестами этих моторчиков, мощность у них очень небольшая. Мотор можно остановить, даже просто сильно прижав гвоздь, но соблюдая нажим, работать очень даже можно.

Абсолютно замечательно точатся сверла, металл прям сжирается.

Но вот поточить что-то более массивное, уже становится проблематично. Все что можно сделать — это довести режущую кромку до остроты лезвия, особенно если взять очень мелкую наждачку.

Проблема мощности кроется в самом моторе. Выбиваем, выпрессовываем вал, и видим внутри сразу две проблемы. Ферритовый магнит (он очень слабый, в мощных моторах используют редкоземельные магниты).

Ломать, покупать магниты и переклеивать не имеет смысла. Дешевле уже просто взять и купить нормальный моторчик для авиамоделей. Ну и вторая, частично решаемая проблема — это обмотка.

Она тонкая и ее при желании можно перемотать более толстым проводом. Ток будет выше — мотор будет мощнее. Но у меня не получилось снять статор с катушками, за чтобы я не пытался его зацепить. Также он довольно хрупкий и начинает расслаиваться. В общем, в наше время заниматься переделкой этих моторчиков просто невыгодно, так что на сегодня это всё.

Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Маленький наждак из жесткого диска

Если у вас есть старый жесткий диск от компьютера, не спешите его выбрасывать, из него можно сделать небольшой удобный наждак! Моторчики в таких устройствах не ломаются практически никогда, а другие детали нам и не понадобятся. Двигатели эти бесколлекторные, они развивают высокие обороты, выдерживают большие нагрузки и долговечны.

Интересная самоделка тем, что с помощью специального контроллера можно управлять оборотами двигателя. Это очень удобно, если нужно обрабатывать что-то очень маленькое. Автор обклеил оба диска с двух сторон наждачной бумагой, так что их должно хватать надолго. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— старый жесткий диск;

— наждачная бумага;

— контроллер для двигателя;

— разъем для подключения блока питания;

— блок питания на 12в/6А;

— провода;

— материалы для корпуса.

Список инструментов:

— отвертка для раскручивания жесткого диска;

— паяльник;

— 3D-принтер;

— клей.

Процесс изготовления наждака:

Шаг первый. Разбираем жесткий диск

Сначала нужно будет разобрать жесткий диск. Крышка в большинстве случаев крепится при помощи винтиков под головку в виде шестигранника. А на более старых версиях могут встречаться обычные винты под крестовину. Винтики могут быть затянуты довольно сильно, так что без хорошей отвертки их может быть тяжело открутить.

После снятия крышки снимаем фильтр, это такой белый мешочек, он предназначен для сборки мельчайших частиц пыли. Также нужно снять записывающую/считывающую головку жесткого диска. Она крепится одним винтом, а еще нужно будет снять два мощных неодимовых магнита. Снимаем также электронную плату, она нам не понадобится, даже если она рабочая, толку с нее мало. В итоге должен остаться только двигатель с дисками.

Шаг второй. Тестовый запуск двигателя

Двигатель тут установлен бесколлекторный, это значит, что он не будет работать, если на его контакты подать постоянное или переменное напряжение. Тут понадобится особый контроллер, который генерирует напряжение особой частоты, от него и работает двигатель. Для запуска двигателя понадобится купить контроллер, заказать его можно из Китая. Удобен контроллер тем, что у него есть функция регулировки оборотов. Питаться устройство может от напряжения от 9В до 12В.

Подаем питание на контроллер, должен загореться светодиод зеленого цвета, что будет говорить о работоспособности контроллера. Диск вращается, все отлично, идем дальше.

Шаг третий. Обклеиваем диски

Снимаем диски, в большинстве случаев они алюминиевые, а бывают и стеклянные. К ним автор приклеивает наждачную бумагу. Обклеить диски можно с обеих сторон, тогда не придется часто клеить бумагу. Можно будет просто переставить или перевернуть диски. В итоге у нас получается 4 рабочие плоскости. При необходимости можно наклеить бумагу разной зернистости. А если у вас есть еще диски, можно сделать себе хороший запас шлифовальных дисков.

Устанавливаем диски обратно, заворачивать все винты не обязательно, даже 3 должны держать нормально, но для надежности лучше завернуть все.

Шаг четвертый. Установка ножек

Наша машинка на высоких оборотах будет довольно сильно вибрировать и если ничего не предпринять, наждак будет ездить по столу. Для решения этой проблемы автор прикручиваем к жесткому диску резиновые ножки. Они довольно распространены, заказать можно из Китая, а можно сделать самому из резины и так далее.

Шаг пятый. Корпус и сборка устройства

Корпус у автора пластиковый, он его распечатал на 3D-принтере. В корпусе установлен контроллер, а также выведено гнездо для подключения блока питания и ручка управления оборотами. Сделать такой корпус можно и из фанеры. Авто прикручивает корпус к жесткому диску родными винтами.

Шаг шестой. Тестирование

Вот и все, самоделка готова, можно протестировать! У автора наждак легко точит нож, при этом даже летят искры. Обороты удобно регулируются, так что не обязательно включать станок так, чтобы он работал на пределе своих возможностей.

Надеюсь, самоделка вам понравилась, и вы теперь не будете выбрасывать старые жесткие диски. Удачи и творческих вдохновений, если решите повторить подобное, не забывайте делиться с нами своими идеями и самоделками!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как сделать шлифовальный станок из старого винчестера

Любой жёсткий диск рано или поздно выходит из строя, но это не повод выбрасывать его, он ещё может пригодиться. Например, из него можно сделать полезную в домашнем хозяйстве штуковину — точильный или шлифовальный станок. Для этого потребуется сам винчестер, компьютерный блок питания, разъём для подключения питания и наждачная бумага. Кроме того, нужна отвёртка под шлицу Torx, с помощью которой можно разобрать винчестер, ножницы, паяльник и провода.

Подойдёт как 3,5-дюймовый жёсткий, так и 2,5-дюймовый, но число оборотов в минуту и размер блинов у ноутбучного винчестера меньше, поэтому он менее эффективный. Зато он питается от 5 вольт, поэтому его можно будет запускать от USB, в том числе с помощью портативного зарядного устройства.

Разберите винчестер и снимите с него блины. Имейте в виду, что один или несколько винтов обычно спрятаны под наклейкой — если не найти и не открутить их, снять крышку не получится. Уберите все лишние компоненты (считыватель и т.п.), оставьте только логическую плату, мотор и шпиндель. Блины не выкидывайте, они понадобятся. Положите один блин на наждачную бумагу, обведите его и вырежьте из бумаги круг с отверстием посередине.

Приклейте наждачный круг на блин. Используйте такой клей, который потом легко снимется, чтобы можно было заменить наждачную бумагу по мере её износа. Прикрепите блин обратно на шпиндель и закрепите его кольцом и болтами. Подайте на винчестер питание от БП.

Когда круг начнёт вращаться, можно приступать к работе: затачивать ножи, стачивать болты, шлифовать что-нибудь и так далее.

Обычно в винчестерах несколько блинов, поэтому вы можете наклеить на один крупную наждачку для грубой работы, а на другой мелкую — для более деликатной. Конечно, такой шлифовальный станок вряд ли пригодится для серьёзной работы, но вы сможете пользоваться им где угодно, запитав его от 12-вольтового аккумулятора.

Делаем шлифовальный станок из жесткого диска компьютера

Бывают случаи, когда нам так нахватает хорошего шлифовального станка. Сегодня, конечно, можно приобрести практически любой инструмент или станок в специализированном магазине, однако лучший станок – это станок, созданный собственноручно. Поэтому мы попробуем сделать шлифовальный станок из жесткого диска от старого компьютера.

Как всегда, первым делом видео от автора самодельного станка.

Для того, чтобы создать собственный шлифовальный станок, нам понадобится:

— Жесткий диск;

— Шлифовальный круг;

— Маленький круглый брусок, который вставляется в отверстие круга;

— Крышка от пятилитровой пластиковой бутылки;

— Длинные гвозди маленького диаметра;

— Блок питания.

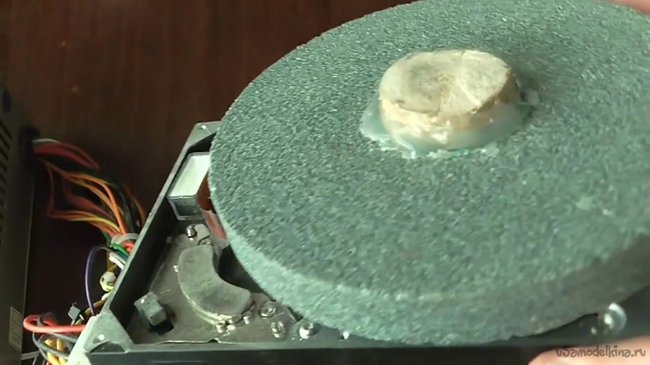

Первым делом разбираем наш жесткий диск и снимаем все лишнее.

Далее берем нашу крышечку и проделываем отверстие так, чтобы оно крепилось на средней части жесткого диска. Нужно это потому что, шлифовальный круг не достигает до средней части. Альтернативным способом может стать распиливание боковых частей жесткого диска для того, чтобы освободить доступ, однако этот процесс очень трудоемок.

Далее клеем гвозди к средней части жесткого диска.

Далее вбиваем маленький брусок в гвозди. Для большей фиксации можно использовать клеевой пистолет.

Шлифовальный станок практически готов. Остается лишь позаботиться о подключении к источнику электричества. В нашем случае это будет блок питания от старого персонального компьютера. Удобно такое подключение потому, как блок питания предназначен для подключения жесткого диска, а это значит, что переделывать ничего не нужно.

Так как шлифовальный круг имеет немного большую массу, жесткий диск при включении будет «танцевать». Причина этого ясна – он попросту не предназначен для такой массы. Поэтому для стационарного использования шлифовального станка советуется хорошенько закрепить его на ровной поверхности.

Шлифовальный станок из жесткого диска отлично справляется с небольшими и несложными задачами и может быть полезным в хозяйстве.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.