окраска методом электроосаждения – ООО НПО «Лакокраспокрытие»

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Высокая производительность

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации — осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Транспортной системой

· Системой энергоснабжения

· Системой аварийного энергоснабжения

· Системой фильтрации

· Системой диализа

· Системой ультрафильтрации

Система ультафильтрации. Основная цель ультрафильтрации — получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Вернуться в список

«Блеск и глянец». Катафорезное покрытие алюминиевого профиля

Глянец создает атмосферу роскоши и до неузнаваемости меняет даже привычные оттенки. Блестящие поверхности отражают свет и создают причудливую игру теней и полутонов. Главное, грамотно подобрать такие поверхности друг к другу и не переборщить в комбинации глянца с другими элементами в интерьере.

Блестящие поверхности отражают свет и создают причудливую игру теней и полутонов. Главное, грамотно подобрать такие поверхности друг к другу и не переборщить в комбинации глянца с другими элементами в интерьере.

Глянцевые фасады кухонных гарнитуров, полированные поверхности столешниц, отражающие свет стеклянные двери шкафов давно стали привычными в наших квартирах. Однако заказчики с осторожностью относятся к глянцевым профиль-ручкам для шкафов-купе. Мешают навязанные стереотипы, что на гладких поверхностях остаются следы от пальцев: все, чего часто касаются руки, лучше делать из матовых материалов. Между тем, ухаживать за глянцевыми элементами просто, достаточно использовать обычные спреи и мягкие безворсовые салфетки. Зато не придется отказывать себе в элегантной детали, способной изменить интерьер.

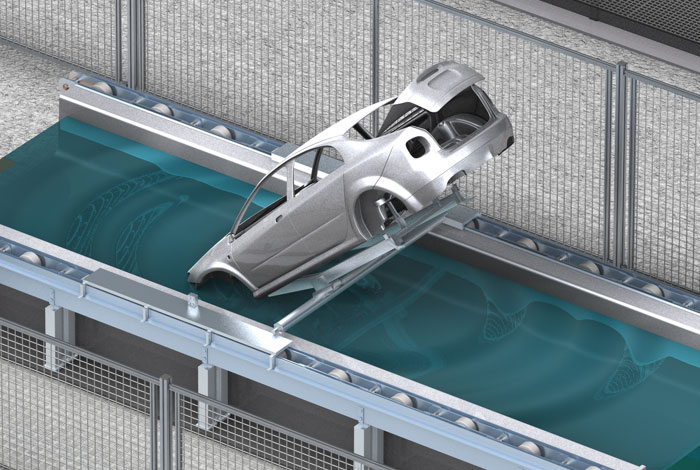

Насыщенное глянцевое покрытие алюминиевому профилю придает специальный многоступенчатый способ обработки. Катафорез до 20 мк обеспечивает стойкие антикоррозийные свойства алюминиевого профиля, поскольку все внешние, внутренние и скрытые поверхности покрываются равномерным слоем. Например, аналогичная технология используется в автопромышленности при обработке кузовов для получения эффекта «металлик».

Катафорез до 20 мк обеспечивает стойкие антикоррозийные свойства алюминиевого профиля, поскольку все внешние, внутренние и скрытые поверхности покрываются равномерным слоем. Например, аналогичная технология используется в автопромышленности при обработке кузовов для получения эффекта «металлик».

В начале производственного процесса анодированный шкафной профиль дробеструится для равномерной матовости и гладкости. Это выглядит как чистка профиля потоком мелкой песчаной дроби.

Затем, если декор профиля должен имитировать цвет и текстуру древесины, термопереводом наносят рисунок. Проще говоря, делают аппликацию пленкой под действием высокой температуры.

Защитно-декоративной глянцевой катафорезное покрытие наносится в электрованне под действием тока. Частицы эпоксидного водорастворимого лака в химической реакции электрофореза осаждаются коллоидным налетом на поверхность алюминиевого профиля. В двух словах, без научных терминов, электрический ток заставляет растворенные в воде частицы лака приставать к поверхности профиля.

В завершении процесса профиль споласкивают в дистиллированной воде и закаливают в сушильной печи при температуре 180°С.

В результате процесса электрофореза получается ровное, гладкое, блестящее, прочное покрытие. Катафорез обеспечивает цветовую сочность серебристого «Хрома блестящего», желтого «Золота блестящего», зеленой «Шампани блестящей», коричневой «Бронзы блестящей» и экзотичного «Венге Блестящего» с рисунком. Единство цвета получается у всей системы алюминиевого профиля, включая горизонты и направляющие, которые более других элементов подвергаются трению и другим механическим нагрузкам.

Двери-купе в профиле катафорезных декоров выдержат все прикосновения в ходе многолетней эксплуатации: покрытие не сотрется, не потрескается, не поцарапается, не потемнеет, не окислится, не заржавеет в обычных условиях. Конечно, если не добиваться этого намеренно 🙂

В ассортименте компании 5 декоров алюминиевого профиля для изготовления дверей-купе. Ваш заказчик может выбрать одну из пяти конфигураций ручек в данных декорах, а также все прочие элементы «Системы алюминиевого профиля Premial®». В результате получится элегантный дизайн шкафа-купе.

В результате получится элегантный дизайн шкафа-купе.

Глянцевая поверхность может быть как доминантой интерьера, на фоне которой все остальные предметы выглядят подчеркнуто лучше, так и акцентом, завершающим штрихом. Особенно, если это профиль шкафа-купе.

Если выбрана нейтральная палитра без ярких красок, глянец выступить той самой изюминкой, которой всегда не хватает в монохромных интерьерах. Если наполнение дверей подчеркнуто однотонное, из одного материала, оживить и придать лоск шкафу поможет наш катафорезный профиль в одном из пяти декоров.

Отражая свет, любая глянцевая поверхность, будь то покрытие стен, мебельных фасадов, столешниц или аксессуаров, придаст комнате дополнительный объем и легкость. Вертикальный глянцевый профиль «вытягивает» комнату ввысь, если потолки низкие. Если комната небольшая, а шкаф-купе занимает много места, двери в катафорезном профиле визуально подчеркивают стройность и легкость конструкции.

Освежить и добавить современные акценты в классические интерьеры поможет профиль с золотой или зеленоватой глянцевой поверхностью. Он не изменит концепцию стиля, поскольку идеально подойдет по цвету, но его фактура придаст интерьеру новое звучание.

Он не изменит концепцию стиля, поскольку идеально подойдет по цвету, но его фактура придаст интерьеру новое звучание.

Блеск лакированных, сияющих поверхностей давно стал символом гламура. Наиболее выгодно глянец профиля шкафа-купе подчеркнут имитация кожи, текстура дерева, узоры шерстяных и шелковых тканей в наполнении дверей. Все это вполне в эстетике богатого гламурного интерьера.

Отделка глянцем – отличный способ отвлечь внимание. Глянцевый профиль визуально выйдет на передний план, будет восприниматься самым значимым элементом, даже если в остальном интерьере есть недоделки и заметные только вам недочеты.

Парадоксально, но глянец невероятно прост в уборке. На гладкой поверхности меньше задерживается пыль, а если поверхность с многоцветным рисунком, то и следы от пальцев не так заметны. Следы от капель, отпечатки и другие загрязнения более видны на светлом глянце и менее на цветном. Удалить их просто: распылите спрей со средством для стекол и глянцевых поверхностей, смахните грязь нетканой салфеткой.

Не бойтесь блестящих поверхностей: они красивы, не требуют больших трудов, подчеркивают нужные вам нюансы в дизайне комнаты и всегда будут в моде.

Ну и на десерт, рецепт красивой глянцевой глазури для торта или пирожных.

Ингредиенты:

- 20 г порошка желатина;

- 120 г кипяченной воды;

- 300 г глюкозы;

- 300 г сахарной пудры;

- 200 г сгущенного молока;

- 300 г шоколада;

- Пищевой краситель на выбор;

- Красные ягоды для украшения.

Приготовление:

- Размешайте желатин в воде;

- Вскипятите воду, сахар и глюкозу;

- Снимите сироп с огня и добавьте желатин;

- Добавьте сгущенное молоко;

- Залейте растопленным шоколадом, удалив поверхностные пузырьки воздуха;

- Нагрейте полученную смесь до 35°С.

Не бойтесь экспериментов, попробуйте глянец!

Как проехать к заводу будущего?

Калужский автокластер переходит на язык индустриального футуризма.

Абсолютно соответствующая принципам этого направления промышленная композиция была представлена на днях в Калуге. 25 тысяч квадратных метров индустриальных площадей, напичканных французскими роботами фирмы Actemium и немецкими фирмы Durr. Облаченные в яркие куртки, скафандры и каски люди с хитрыми приборами в руках. Движущиеся инсталляции из металла, стекла и пластика. Английская речь. Шведский акцент. Русские междометия…

На калужском заводе Volvo Group стартовал проект, полностью соответствующий принципам Завода Будущего. То есть такого объекта, который уже есть, но время для сооружения которого вроде бы еще не настало. Короче — нечто футуристического, прорывного, ранее неведомого… но вполне осязаемого. На нем — этом символе индустриального футуризма — шведский автоконцерн намерен собирать в Калуге кабины для своих могучих тягачей. По 15 тысяч штук за год.

— Принцип Завода Будущего вполне соответствует требованиям производственной системы Volvo, — говорит директор по развитию завода Volvo Group в Калуге Роман Петряев. – Это означает, что сборка компонентов располагается в непосредственной близости от основных стендов, формирующих геометрию готовой кабины, так называемый принцип «рыбьего скелета».

Заглянем внутрь нового завода. Три участка: склад, сварка, покраска. Пройдемся по каждому из них. Штампованные компоненты под действием точечной электродуговой сварки принимают форму кабины. Дверные проемы варит робот плазменной пайкой. Температура – 18 тыс. градусов. Рождение идеальной геометрии происходит в трехкоординатном сварочном кондукторе.

Далее — окраска. Целая химико-технологическая феерия. Начало вроде бы на уровне обычного понимания: очистка, обезжиривание, активация, фосфатирование. Затем все усложняется по экспоненте. Скажем, катафорезное покрытие — с использованием тока высокого напряжения. Сушка, шлифовка этого самого катафореза (защитного, то бишь, слоя) плюс нанесение герметика и шумоизоляции. Сложные манипуляции с подготовкой пластика…

Сложные манипуляции с подготовкой пластика…

Наконец, в дело вступают покрасочные роботы – шесть штук плюс два вспомогательных, специализирующихся на открывании и закрывании дверей, капотов и крышек багажных отделений. Несколько заходов в покрасочную камеру – в зависимости от типа покрытия. Сушка в печи, полировка, контроль.

— Большое значение для обеспечения рабочего процесса имеют вспомогательные операции, — продолжает экскурсию по Заводу Будущего Роман Петряев. – Скажем, водоподготовка, очистка отработанной воды, лабораторные замеры и исследования, контроль химических процессов, организация работ по фосфатированию, нанесение катафорезного покрытия.

Впрочем, высокотехнологичность производства – лишь одна из примечательных черт образчика индустриального футуризма. Неотъемлемой составляющей проекта является также его экологичность, причем как природная, так и социальная. Природоохранное законодательство для Завода Будущего — это, как утверждают сегодня на Volvo, свято и обсуждению не подлежит. Законы усилены и подкреплены не менее строгими правилами, проповедуемыми в этой сфере самим автоконцерном. Далее – непременная сертификация по ИСО 14001 – значимые экологические аспекты. Плюс акцент на применении современных, безопасных и энергоэффективных технологий, а также соответствующих материалов.

Законы усилены и подкреплены не менее строгими правилами, проповедуемыми в этой сфере самим автоконцерном. Далее – непременная сертификация по ИСО 14001 – значимые экологические аспекты. Плюс акцент на применении современных, безопасных и энергоэффективных технологий, а также соответствующих материалов.

Ну и вершина индустриальной комфортности – социально ориентированный вектор всего этого хозяйства. По словам директора завода Volvo Group в Калуге Ларса Фэрнскуга, «при проектировании цехов в полной мере учтены требования производственной системы Volvo (Volvo Production System), в том числе в области защиты окружающей среды. Производственный персонал прошел все необходимые тренинги и полностью соответствует квалификационным требованиям, предъявляемым к сотрудникам кабинного производства Volvo Group».

— Мы приняли на себя долгосрочное обязательство развивать наше промышленное производство в Калуге, — отметил в день открытия Завода Будущего старший вице-президент по производству Volvo Group Оливье Видаль. — Отныне к производству грузовых автомобилей добавляется завод кабин, включающий в себя сварку и окраску по самым современным технологиям. Очень важен тот факт, что оба завода полностью отвечают всем требованиям производственной системы Volvo и являются самыми современными из действующих сегодня в автоконцерне.

— Отныне к производству грузовых автомобилей добавляется завод кабин, включающий в себя сварку и окраску по самым современным технологиям. Очень важен тот факт, что оба завода полностью отвечают всем требованиям производственной системы Volvo и являются самыми современными из действующих сегодня в автоконцерне.

Андрей МАКАРОВ.

Как определить чем покрыта новая запасная деталь с завода. Как определить катафорезный или транспортировочный грунт. | Красим правильно

Окраска новой или старой, но целой детали, которую нужно просто окрасить, обычно не вызывает проблем и маляра любят такою работу поскольку она простая и стоит достаточно много чтобы на этом заработать, но если она уже окрашена, проблем нет и все понимают какое покрытие на детали, но если она находится в заводском покрытии, транспортировочном или катафорезном грунте возникают проблемы с определением грунта.

Катафорезный грунтКатафорезный грунт

Если деталь в катафорезе, то ничего страшного, его можно заматовать и далее окрашивать, если деталь в транспортировочном грунте то его обязательно нужно удалять. Но как определить какое покрытие на детали? Дело в том что катафорез это самое лучшее покрытие с точки зрения антикоррозии и если его удалить то в этом случае вы теряете самую лучшую защиту от коррозии.

Но как определить какое покрытие на детали? Дело в том что катафорез это самое лучшее покрытие с точки зрения антикоррозии и если его удалить то в этом случае вы теряете самую лучшую защиту от коррозии.

Чаще всего или транспортировочный грунт черного цвета, и потому если ваша деталь серого или оливкового цвета то на 95% это катафорез и на него смело можно наносить другие покрытия, но если цвет покрытия черный, почти наверняка это транспортировочный грунт, особенно если деталь отечественного производства.

Транспортировочное покрытие.Транспортировочное покрытие.

Но иногда и катафорез бывает черного цвета, так как определить? Самый простой — сольвент тест. Этот тест позволяет определить самые дешёвые транспортировочные грунты, которые растворяются растворителями. Для это теста берём тряпку или салфетку смоченную растворителем и прикладываем на деталь, так оставляем на 10-15 минут, если после этого грунт набух или смылся то значит перед вами транспортировочный грунт и его необходимо удалять. Но бывают траспортировочные грунты стойкие к растворителям, например покрытие ВМЛ-143, которое должно сниматься при покраске меняемого узла или автомобиля. Недопустимо накладывать грунт и производить дальнейшую окраску без удаления транспортного покрытия, т.к. ВМЛ-143 рассчитан на хранение и доставку деталей до потребителя на срок 3-6 месяцев. Поэтому если есть возможность определить кто производитель детали, найти в интенете точную информацию которую даёт производитель на свои детали.

Но бывают траспортировочные грунты стойкие к растворителям, например покрытие ВМЛ-143, которое должно сниматься при покраске меняемого узла или автомобиля. Недопустимо накладывать грунт и производить дальнейшую окраску без удаления транспортного покрытия, т.к. ВМЛ-143 рассчитан на хранение и доставку деталей до потребителя на срок 3-6 месяцев. Поэтому если есть возможность определить кто производитель детали, найти в интенете точную информацию которую даёт производитель на свои детали.

Этикетка по которой можно определить производителя и через интернет узнать какое покрытие на детали.

После того как определили какое покрытие на детали, деталь обрабатывается согласно технологии. Катафорез — шлифуется красным скотчбрайтом, если катафорез очень твёрдый (оригинальные запчасти VW групп например) то шлифуется алмазными дисками Р320, далее, обезжиривается и окрашивается через эпоксидный или акриловый грунт, кислотный грунт на катафорез не применяется. Транспортировочный грунт шлифуется абразивом Р120 — 180 до полного удаления с металла. далее, обезжиривается и окрашивается через кислотный или эпоксидный грунт.

Транспортировочный грунт шлифуется абразивом Р120 — 180 до полного удаления с металла. далее, обезжиривается и окрашивается через кислотный или эпоксидный грунт.

Катафорезное грунтование: катафорезная грунтовка кузовных деталей

Главная › Новости

Опубликовано: 01.10.2018

Оригинальная новая деталь.Содержание : Что представляет собой катафорез? Катафорезная обработка нового кузова Преимущества катафорезного грунтования Катафорезное грунтование кузовных деталей Катафорез при капитальном кузовном ремонтеПроцесс коррозии автомобильного кузова всегда был значимой проблемой для автолюбителей. С этой проблемой многие годы борются как производители автомобилей, так и их владельцы. Одним из современных решений, направленных на защиту металлических поверхностей от гниения является катафорезная грунтовка кузовных деталей. Эта технология пришла к нам из запада, где она развивается уже много лет.

Что представляет собой катафорез?

Катафорез – это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Что будет если красить автомобиль по транспортировочному грунту?

Процедура катафореза состоит из нескольких этапов:

очистка металла от окислительной пленки; обезжиривание поверхности металла; активация металла; погружение в емкость для катафореза; ополаскивание; сушка в термической камере.Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной емкости. Обезжиривание направлено на эту же цель.

Обезжиривание направлено на эту же цель.

Ещё немного о грунтах 365 и о эпоксидах и кислотниках

Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в емкостях с полным погружением. Активация металла способствует более надежному закреплению частиц в катафорезной емкости.

Далее металл погружается в катафорезную емкость. Она представляет собой электролитическую ванну, в которой в растворенном виде находятся частички грунта. К металлической детали подключается анод, который заряжает ее отрицательной энергией. К корпусу ванной подсоединяется катод, который активирует растворенные частички грунта. В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Сушка в термической камере закрепляет нанесенный материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится под влиянием высоких температур на протяжении определенного времени. После этого металлическая деталь полностью готова к процедуре окрашивания.

Катафорезная обработка нового кузова

Катафорезное грунтование применяется в самых различных областях промышленности. Обработка таким способом автомобильных кузовов также очень распространена. За рубежом эта технология применяется уже довольно давно. К нам она пришла несколько лет назад, и успешно применяется на производстве отечественных автомобилей.

Грунтование нового кузова методом электролитического катафореза намного дешевле оцинковки, поэтому эта технология имеет все шансы на дальнейшее развитие в автомобильной промышленности. Помимо этого, как было указано выше, защита металла от коррозии находится на очень высоком уровне, который на порядок выше оцинковки.

Процедура катафорезного грунтования примерно такая же, как было описано выше. При изготовлении нового автомобиля кузов проходит все этапы катафореза от удаления окиси металла, до сушки в термических камерах.

Преимущества катафорезного грунтования

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности; благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах; сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов; катафорезное покрытие устойчиво к физическим и химическим воздействиям. Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.Катафорезное грунтование кузовных деталей

Новые кузовные детали также стали подвергаться катафорезному грунтованию на этапе их изготовления. Однако на сегодняшний день это касается только оригинальных деталей. Дешевые аналоги от других производителей полноценной обработке этим способом не поддаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

Однако на сегодняшний день это касается только оригинальных деталей. Дешевые аналоги от других производителей полноценной обработке этим способом не поддаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

Сегодня довольно часто практикуется катафорезное грунтование кузовных деталей перед их покраской. Для этого деталь сдается на предприятие, имеющее оборудование для катафореза. Там она очищается от транспортировочного грунта и обрабатывается по вышеописанной технологии. Это позволяет в разы увеличить срок службы даже неоригинальных деталей.

Катафорез при капитальном кузовном ремонте

В настоящее время также набирает обороты катафорезное грунтование кузова при капитальном восстановлении автомобилей. В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

Полная разборка автомобиля. Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей. Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины. После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

Катафорезное грунтование по технологии, которая описана выше.

Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей. Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины. После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

Катафорезное грунтование по технологии, которая описана выше.На выходе получается полностью обработанный и загрунтованный кузов, который готов к покрасочным работам. Этот метод позволяет вернуть к жизни даже самый старый автомобиль. Однако из-за своей относительной дороговизны по сравнению с традиционными техниками кузовного ремонта, катафорезное грунтование применяется довольно редко. В основном его используют для восстановления раритетных классических автомобилей, которые имеют ценность скорее для коллекционеров, нежели для простых автолюбителей. Но эта технология не стоит на месте, она довольно активно развивается, что неминуемо приведет к ее удешевлению и распространенности в самом ближайшем будущем.

В основном его используют для восстановления раритетных классических автомобилей, которые имеют ценность скорее для коллекционеров, нежели для простых автолюбителей. Но эта технология не стоит на месте, она довольно активно развивается, что неминуемо приведет к ее удешевлению и распространенности в самом ближайшем будущем.

Новое 3-х слойное покрытие металлических изделий

› Новое 3-х слойное покрытие металлических изделийКомпания «Ф-Дизайн плюс» с ноября 2019 года готова предложить своим клиентам новую, более качественную и более стойкую к агрессивным внешним факторам и механическим воздействиям окраску всех своих металлических изделий. Технология нанесения данного покрытия состоит из пяти основных стадий.

- На первой стадии деталь проходит через процесс удаления ржавчины, масла и механических загрязнений. Для лучшей адгезии на стадии подготовки изделие покрывается цирконием, который насыщает поверхность электронами и позволяет компенсировать «дыры» в кристаллической решётке, образовавшиеся из-за термической и механической обработки металла.

- На второй стадии происходит нанесение катафорезного покрытия.

- На третьей стадии происходит запекание электроосаждаемой краски. Температура запекания составляет 180 градусов.

- На четвёртой стадии происходит нанесения полимерной краски методом электростатического осаждения. Краска соединяется с поверхностью изделия за счёт статического электричества, поэтому толщина слоя краски в углах и на прямой поверхности одинакова.

- На пятой стадии происходит запекание полимерной краски. В печи при температуре в пределах 140-200 градусов обеспечивается равномерное растекание и запекание.

Толщина циркониевого слоя – 3-5 микрон

Толщина катафорезного покрытия составляет 25-30 микрон

Толщина полимерного покрытия составляет 100-120 микрон

Категория коррозии по стандартам ISO 12944 и ISO 9223 очень высокая – C5-M (морская)

Весь цикл прохождения изделия по стадиям полностью автоматизирован. Человеческий фактор полностью исключён.

Конечно, стоимость окраски данным способом будет выше, чем распространённая традиционная окраска порошковой эмалью, но это позволяет сохранить на более продолжительное время внешний вид и потребительские качества, приобретаемого Вами изделия.

Теперь, при выборе дополнительного оборудования на нашем сайте, для Вашего удобства на страничке товара, можно будет выбрать и тип покрытия (окраски). Так как некоторые страницы товара на сайте находятся пока в переработке, о стоимости товара с нанесением трёхслойного покрытия, Вы можете уточнить у менеджера.

%d0%ba%d0%b0%d1%82%d0%b0%d1%84%d0%be%d1%80%d0%b5%d0%b7%d0%bd%d0%be%d0%b5%20%d0%bf%d0%be%d0%ba%d1%80%d1%8b%d1%82%d0%b8%d0%b5 — с английского на все языки

Все языкиРусскийАнглийскийИспанский────────Айнский языкАканАлбанскийАлтайскийАрабскийАрагонскийАрмянскийАрумынскийАстурийскийАфрикаансБагобоБаскскийБашкирскийБелорусскийБолгарскийБурятскийВаллийскийВарайскийВенгерскийВепсскийВерхнелужицкийВьетнамскийГаитянскийГреческийГрузинскийГуараниГэльскийДатскийДолганскийДревнерусский языкИвритИдишИнгушскийИндонезийскийИнупиакИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКиргизскийКитайскийКлингонскийКомиКомиКорейскийКриКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛюксембургскийМайяМакедонскийМалайскийМаньчжурскийМаориМарийскийМикенскийМокшанскийМонгольскийНауатльНемецкийНидерландскийНогайскийНорвежскийОрокскийОсетинскийОсманскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийРумынский, МолдавскийСанскритСеверносаамскийСербскийСефардскийСилезскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТатарскийТвиТибетскийТофаларскийТувинскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧеркесскийЧерокиЧеченскийЧешскийЧувашскийШайенскогоШведскийШорскийШумерскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЮпийскийЯкутскийЯпонский

Все языкиРусскийАнглийскийИспанский────────АрмянскийАфрикаансБаскскийБолгарскийВенгерскийВьетнамскийГаитянскийГреческийГрузинскийДатскийДревнерусский языкИвритИндонезийскийИрландскийИсландскийИтальянскийЙорубаКазахскийКаталанскийКвеньяКитайскийКлингонскийКорейскийКурдскийЛатинскийЛатышскийЛитовскийМакедонскийМалайскийМальтийскийМаориМарийскийМокшанскийМонгольскийНемецкийНидерландскийНорвежскийПалиПапьяментоПерсидскийПольскийПортугальскийРумынский, МолдавскийСербскийСловацкийСловенскийСуахилиТагальскийТайскийТамильскийТатарскийТурецкийУдмуртскийУйгурскийУкраинскийУрдуФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧаморроЧерокиЧешскийЧувашскийШведскийЭрзянскийЭстонскийЯпонский

Покрытие для катафореза и электрофореза или электронное покрытие

Процесс электрофоретической окраски (E-Coat)

Процесс E-покрытия лучше всего описать как нечто среднее между гальваническим покрытием и окраской. Это процесс, при котором металлическая деталь погружается в раствор

Это процесс, при котором металлическая деталь погружается в раствор

на водной основе, содержащий эмульсию краски. К детали прикладывается электрическое напряжение, в результате чего эмульсия краски конденсируется на детали.Деталь

может быть окрашена как внутри, так и снаружи, везде, где жидкость может достигать металлической поверхности. Толщина покрытия ограничена приложенным напряжением. Поскольку

областей высокого напряжения создают покрытие, они становятся изоляторами, позволяя образовывать области более низкого напряжения. Наконец, внутренняя часть детали может быть покрыта

, поскольку внешняя часть полностью изолирована покрытием.

После резервуара для окраски резервуар для ополаскивания удаляет остаточную эмульсию с детали и возвращает ее обратно в резервуар для краски путем ультрафильтрации.E-покрытие

отверждается под действием тепла, а время и температура отверждения определяются химическим составом E-покрытия; эпоксидная смола, акрил и т. д.

Этапы подготовки к нанесению E-покрытия идентичны этапам нанесения покрытия, поскольку металлическая поверхность должна быть химически чистой.

Типичные этапы процесса нанесения электронного покрытия на металлические детали:

1. Очистка (обычно щелочным очистителем, но зависит от подложки)

2. Промывка

3. Кислотное травление

4. Промывка

5. Погружение в смачивающее средство

6 E-Coat

7.Промывка и восстановление E-Coat

8. DI Rinsing

9. Отверждение в конвекционной или инфракрасной печи (или в обоих режимах)

Погружение в смачивающее средство

Некоторые производители E-Coat рекомендуют макать смачивающий агент в бак непосредственно перед баком E-Coat. Обычно это делается для предотвращения прилипания пузырьков

к деталям, когда они попадают в бак для электронного покрытия. Любой пузырь, прикрепленный к поверхности детали, предотвратит осаждение E-покрытия и вызовет дефект окраски

готовой детали.

Промывка и восстановление E-Coat

Преимуществом процесса E-Coat является легкость восстановления E-покрытия, которое детали переносятся в резервуар для ополаскивания E-Coat. Ополаскиватель E-Coat

Ополаскиватель E-Coat

постоянно фильтруется через установку ультрафильтрации, которая отделяет эмульсию E-coat от раствора-носителя и возвращает ее в резервуар E-coat.

Таким образом восстанавливается большая часть E-покрытия.

Отверждение E-Coat

Поскольку E-coat представляет собой по существу жидкую краску после того, как она покрыла деталь, потребуется цикл отверждения в зависимости от типа используемой химии краски.Как, например,

, для акрилово-уретанового E-покрытия потребуется температура отверждения 320 F в течение 20 минут (температура металла, указанная для

Electroclear 2800, продукт PPG). Как и в случае с красками, энергия, используемая для отверждения E-покрытия, будет зависеть от размера и геометрии детали. Простые геометрические формы

могут быть полностью отверждены с помощью инфракрасного нагрева, так как инфракрасное излучение находится в зоне прямой видимости и нагревает металлическую поверхность

без необходимости нагревания всей детали. Для сложных геометрических форм обычно требуется конвекционная печь для полного отверждения E-покрытия на всех участках детали

Для сложных геометрических форм обычно требуется конвекционная печь для полного отверждения E-покрытия на всех участках детали

.

Поскольку химический состав E-Coat может представлять собой процесс химического сшивания, полное отверждение требует времени и температуры для получения оптимальных свойств покрытия

.

Дополнительную информацию о инфракрасном отверждении можно найти в описании процесса сушки и отверждения порошкового покрытия.

Фотографии продукта

Что такое электронное покрытие — Euro Quality Coatings

Что такое электрофоретическое покрытие?

Электрофоретическое покрытие (далее именуемое электроокрашиванием) — это процесс окраски, который широко используется в промышленности для нанесения покрытия на широкий спектр металлических компонентов.Его основное использование и развитие было в автомобильном секторе, но оно также имеет много других применений. Процесс электроокрашивания чаще всего коммерчески доступен в черном цвете (однако возможны другие цвета, но используются гораздо реже).

Процесс электроокрашивания чаще всего коммерчески доступен в черном цвете (однако возможны другие цвета, но используются гораздо реже).

Процесс обычно включает несколько стадий, включая стадию очистки, за которой следует нанесение фосфатного конверсионного покрытия, которое повышает коррозионную стойкость металла, а также обеспечивает улучшенную основу для последующего покрытия.После того, как металл будет правильно подготовлен, можно приступать к процессу электроокрашивания. Затем следует стадия отверждения в печи.

Полные стадии процесса в Euro Quality Coatings следующие:

Щелочной очиститель

Ополаскивание водой

Ополаскивание рафинера

Предварительная обработка фосфатом цинка

Ополаскивание водой

Ополаскивание деминерализованной водой

Электроокрашивание

Трехступенчатое ополаскивание с ультрафильтрацией

Отверждение

Есть много разных терминов, используемых для описания процесса электроокрашивания, и они делятся на 3 основные категории; они относятся к самому процессу, типу используемого электрода и торговому наименованию используемого материала ванны:

Процесс

Такие термины, как электрофоретическое покрытие, электроосаждение, электроосаждение и гальваническое покрытие, описывают процесс, при котором пигмент наносится на компонент с помощью электрического поля. Термины «электронное покрытие» и «электронное покрытие» также относятся к этому процессу.

Термины «электронное покрытие» и «электронное покрытие» также относятся к этому процессу.

Электроокрашивание обычно достигается путем погружения компонентов в электрокрасочную ванну и приложения электрического заряда через ванну.

Тип электрода

Есть два типа гальванического покрытия; они известны как анодные и катодные. Анодный процесс был первым, кто получил коммерческое развитие, но сейчас катодный процесс получил более широкое распространение. В анодном процессе отрицательно заряженный материал осаждается на положительно заряженный компонент (это анод).В катодном процессе положительно заряженный материал откладывается на отрицательно заряженном компоненте (это катод). В Euro Quality Coatings используется процесс катодного типа, который может называться различными названиями, в том числе: катодная окраска погружением (CDP), катодная покрытие погружением, катафорезное покрытие, катафорез и катодное электроосаждение. Специалисты из Германии также могут описать этот процесс как KTL (Kathodische Tauchlackierung — катодная окраска погружением).

Торговые наименования

Процесс нанесения гальванического покрытия может также называться торговыми наименованиями используемого материала ванны, например:

BASF — Cathoguard

Du Pont — CorMax

PPG — Powercron

FreiLacke — Freiotherm

Катафорез | Текнорот

Ванна для покрытия катодного металлаили электронное покрытие KTL было основным процессом окраски OEM в автомобильной промышленности.Teknorot — первый производитель послепродажного обслуживания в Турции, который применил этот процесс у себя. Этот опыт и наши химические ноу-хау позволяют соответствовать и даже превосходить результаты испытаний OEM (минимум 720 часов) в соответствии с испытанием в солевом тумане EN 50021. Технология электронного покрытия KTL обеспечивает следующие преимущества по сравнению с краской с электростатическим распылением.

- Закрытый химический процесс, обеспечивающий экологически безопасное решение для катирования.

- Возможность красить даже самые сложные геометрические объекты благодаря использованию ванны для нанесения покрытия.

- Лучшая адгезия к поверхности для получения превосходных результатов испытаний на поперечный разрез и удар.

Наши продукты описываются как запасные части, и они расположены под автомобилями, что исключает ежедневный визуальный контакт с пользователями. Этот вопрос играет ключевую роль в ответственности Teknorot перед своими клиентами за безопасность и качество запчастей. Как известно, детали подвески подвергаются воздействию множества различных сил и неблагоприятных дорожных условий (засоление дороги, дождь, удары камней, сцепление с дорогой и т. Д.). В результате Teknorot не только стремится производить продукцию из стандартных материалов и размеров, но также стремится улучшить жизненный цикл продукта и гарантировать более высокое качество за счет применения катафореза.

КАТАФОРЕЗИЧЕСКАЯ КРАСКАЛиния катафореза состоит из четырех основных этапов:

- Фаза очистки поверхности

- Фаза подготовки поверхности

- Фаза покрытия

- Фаза выдержки и печи

Чтобы связать роспись с утюгом, очистка поверхности должна производиться на высшем уровне. На этом этапе, состоящем из резервуаров для удаления масла и промывки, удаляются негативные структуры, такие как масляная пленка, сварочные порошки, пыль и т. Д. С детали.

На этом этапе, состоящем из резервуаров для удаления масла и промывки, удаляются негативные структуры, такие как масляная пленка, сварочные порошки, пыль и т. Д. С детали.

Эта фаза существует для того, чтобы кристаллы ZnPO4 оставались на поверхности и обеспечивали связь между окраской и железом. Резервуары активации состоят из резервуаров ZNPO4 и резервуаров DI для воды-пойла.

Фаза покрытияКогда на металлическую поверхность завершена необходимая подготовка, наносится краска на водной основе.Этот этап состоит из покраски и резервуаров ультрафильтрации.

Фаза выдержки и печиЭто фаза, на которой скопившаяся в краске жидкость отделяется от нее в виде газа, и краска затвердевает после отверждения.

Центр катафореза Текнорот Химические пары проходят через приложение SCRUBBER. Химический материал улавливается этим паром и утилизируется путем рециркуляции обратно на очистные сооружения. Отработанный газ, очищенный в соответствии с экологическими стандартами, выбрасывается в атмосферу.Утилизация тепла осуществляется вытяжным колпаком духовки. Это предотвращает потенциальное негативное воздействие на окружающую среду. Линия катафореза Teknorot уникальна тем, что это единственная система среди других, которая не имеет отходов красочного шлама и имеет функцию самоочистки.

Отработанный газ, очищенный в соответствии с экологическими стандартами, выбрасывается в атмосферу.Утилизация тепла осуществляется вытяжным колпаком духовки. Это предотвращает потенциальное негативное воздействие на окружающую среду. Линия катафореза Teknorot уникальна тем, что это единственная система среди других, которая не имеет отходов красочного шлама и имеет функцию самоочистки.

Утилизация тепла осуществляется из вытяжного шкафа печи. Тем самым предотвращается негативное воздействие на факторы окружающей среды в линии катафореза Teknorot A..

Вешалки, используемые в линии катафореза, не имеют дополнительных отходов очистки, так как они разработаны таким образом, что нанесенная краска не прилипает к ним.Эта особенность отличает систему от других систем нанесения покрытий. Поскольку все параметры ванны непрерывно записываются и отслеживаются, катафорезная линия Текнорот не имеет претензий со стороны заказчиков до сегодняшнего дня. Для проверки качества продукции проводятся поперечные и ударные испытания. При этом нанесении предоставляются значения толщины лакокрасочного покрытия 18–20 мкм и значения для испытаний на коррозию в течение 720–1000 часов. Эти результаты испытаний соответствуют значениям OEM с высшей квалификацией.

При этом нанесении предоставляются значения толщины лакокрасочного покрытия 18–20 мкм и значения для испытаний на коррозию в течение 720–1000 часов. Эти результаты испытаний соответствуют значениям OEM с высшей квалификацией.

Это разновидность электрохимического покрытия, которое наносится в жидком виде. Это приложение обеспечивает более высокие показатели защиты от коррозии и ударов по сравнению с электростатической пылью и электростатическими покрытиями мокрой краски.

Линии катафореза состоят в основном из резервуаров замкнутого цикла. Он интегрирован и работает со вспомогательной установкой, которая может питаться сама и держать химические отходы под постоянным контролем.Вот почему процент химических отходов ниже, чем при любом другом применении. Небольшое количество химических отходов и низкая стоимость эксплуатации системы делают ее более удобной в работе и экологически чистой.

Благодаря этому процессу не будет летящих частиц краски, которые могли бы вызвать потерю краски и неудобства на рабочем месте.

Текнорот всегда впереди…

Совместимость катафорезного гальванического покрытия и поверхностного слоя силана для защиты от коррозии оцинкованной стали

https: // doi.org / 10.1016 / j.porgcoat.2010.04.003Получить права и содержаниеРеферат

Совместимость между катафорезным гальваническим покрытием и слоем силана, нанесенным на оцинкованную сталь, оценивали путем выполнения измерений электрохимического импеданса на образцах с покрытием и без покрытия. Во время электроосаждения электролиз воды вызывает образование водорода. Этот процесс может вызвать деградацию или разрушение силанового слоя. Этот процесс был смоделирован путем воспроизведения условий нанесения электролитического покрытия в водном растворе с таким же pH (6) и проводимостью (1600 мкСм), что и электролитическая ванна, но без каких-либо пигментов и связующего.Между образцом и противоэлектродом подавали ток 2 мА / см 2 в течение 10 и 20 с. Эти условия представляют собой средние реальные условия нанесения непосредственно перед формированием покрытия. Потеря барьерного эффекта, обеспечиваемого силановым слоем, оценивалась с помощью EIS до и после моделирования. Это моделирование показывает, можно ли удобно сконструировать свойства силанового слоя для сохранения его свойств защиты и усиления адгезии после поляризации.Барьерные свойства и водопоглощение образцов с гальваническим покрытием оценивали с помощью EIS в зависимости от времени погружения в раствор хлорида натрия (0,1 М). Предварительно обработанные силаном образцы с покрытием показывают хорошие характеристики по сравнению с образцами, покрытыми без предварительной обработки. Правильно управляя условиями осаждения золь-гелевых пленок, можно получить катафорезное покрытие с улучшенной коррозионной стойкостью. Были получены силановые золь-гелевые пленки различной толщины и температуры отверждения.Было продемонстрировано, что пленка силанового золь-геля толщиной 120 нм, отвержденная при 180 ° C, обеспечивает очень хорошую совместимость с электропокрытием. Фактически, эта система показывает очень высокую коррозионную стойкость даже после 50 дней погружения в раствор хлорида натрия.

Потеря барьерного эффекта, обеспечиваемого силановым слоем, оценивалась с помощью EIS до и после моделирования. Это моделирование показывает, можно ли удобно сконструировать свойства силанового слоя для сохранения его свойств защиты и усиления адгезии после поляризации.Барьерные свойства и водопоглощение образцов с гальваническим покрытием оценивали с помощью EIS в зависимости от времени погружения в раствор хлорида натрия (0,1 М). Предварительно обработанные силаном образцы с покрытием показывают хорошие характеристики по сравнению с образцами, покрытыми без предварительной обработки. Правильно управляя условиями осаждения золь-гелевых пленок, можно получить катафорезное покрытие с улучшенной коррозионной стойкостью. Были получены силановые золь-гелевые пленки различной толщины и температуры отверждения.Было продемонстрировано, что пленка силанового золь-геля толщиной 120 нм, отвержденная при 180 ° C, обеспечивает очень хорошую совместимость с электропокрытием. Фактически, эта система показывает очень высокую коррозионную стойкость даже после 50 дней погружения в раствор хлорида натрия. Также замечательно сопротивление в камере солевого тумана тонкого слоя силана с электропокрытием, отвержденного при 180 ° C. Результаты подтверждают, что при удобной конструкции силановых золь-гелевых свойств силановый слой является хорошим усилителем адгезии катафоретического покрытия на оцинкованной стали, и это свойство сохраняется в течение длительного времени воздействия.

Также замечательно сопротивление в камере солевого тумана тонкого слоя силана с электропокрытием, отвержденного при 180 ° C. Результаты подтверждают, что при удобной конструкции силановых золь-гелевых свойств силановый слой является хорошим усилителем адгезии катафоретического покрытия на оцинкованной стали, и это свойство сохраняется в течение длительного времени воздействия.

Ключевые слова

Силан

Катафорезная краска

EIS

Оцинкованная сталь

Рекомендуемые статьиСсылка на статьи (0)

Copyright © 2010 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Совместимость катафорезного гальванического покрытия и поверхностного слоя силана для защиты от коррозии оцинкованной стали | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

ID ГЕРОЯ

1770416

Тип ссылки

Журнальная статья

Заголовок

Совместимость катафорезного гальванического покрытия и поверхностного слоя силана для защиты от коррозии оцинкованной стали

Авторы)

Федель, М; Друарт, Мэн; Оливье, М; Пельман, М; Дефлориан, фа; Росси, С

Год

2010 г.

Проверяется коллегами?

да

Журнал

Прогресс в органических покрытиях

ISSN: 0300-9440

Объем

69

Проблема

2

Номера страниц

118–125

DOI

10.1016 / j.porgcoat.2010.04.003Идентификатор Web of Science

WOS: 000281937000003Абстрактный

Совместимость между катафорезным гальваническим покрытием

и слоем силана, нанесенным на оцинкованную сталь, оценивали путем проведения электрохимических измерений импеданса

на образцах с покрытием и без покрытия.Во время электроосаждения электролиз воды

вызывает образование водорода. Этот процесс может вызвать деградацию или разрушение

силанового слоя. Этот процесс был смоделирован путем воспроизведения условий нанесения электропокрытия

в водном растворе с таким же pH (6) и проводимостью (1600 p, S), что и ванна для электропокрытия

, но без каких-либо пигментов и связующего. Между образцом и противоэлектродом подавали ток 2 мА / см (2)

Между образцом и противоэлектродом подавали ток 2 мА / см (2)

в течение 10 и 20 с.Эти условия представляют собой

средних реальных условий нанесения непосредственно перед формированием покрытия. Потеря

барьерного эффекта, обеспечиваемого силановым слоем, была оценена EIS до и после моделирования

. Это моделирование показывает, можно ли удобно сконструировать свойства слоя силана

для сохранения его свойств защиты и усиления адгезии после поляризации.

Барьерные свойства и водопоглощение образцов с гальваническим покрытием были оценены EIS

как функция времени погружения в раствор хлорида натрия (0.1 М). Образцы с покрытием, предварительно обработанным силаном, предварительно обработанным

, показывают хорошее поведение по сравнению с образцами, покрытыми без предварительной обработки. Путем правильного управления условиями осаждения сот-гелевых пленок

можно получить катафорезное покрытие

с улучшенной коррозионной стойкостью. Были получены силановые золь-гелевые пленки различной толщины

Были получены силановые золь-гелевые пленки различной толщины

и температуры отверждения. Было продемонстрировано, что пленка геля силана

толщиной 120 нм, отвержденная при 180 ° C, обеспечивает очень хорошую совместимость с электропокрытием.Фактически,

эта система показывает очень высокую коррозионную стойкость даже после 50 дней погружения в раствор хлорида натрия

. Также замечательно сопротивление в камере солевого тумана тонкого слоя силана

с электропокрытием, отвержденного при 180 ° C. Результаты подтверждают, что при удобной конструкции силановой золь-гелевой пленки

силановый слой является хорошим усилителем адгезии катафорезного покрытия

на оцинкованной стали, и это свойство сохраняется в течение длительного времени воздействия.

(C) 2010 Elsevier B.V. Все права защищены.

Ключевые слова

Силан; Катафорезная краска; EIS; Оцинкованная сталь

ZAKŁAD GALWANIZACYJNO-ŚLUSARSKI — Tadeusz Kunaj

Электронное покрытие

В рамках развития компании мы предлагаем услуги по лакированию — нанесение электронного покрытия на базе технологических компаний: HENKEL AG & CO, а также BASF Coatings GmbH Основываясь на многолетнем опыте нанесения гальванических покрытий, мы уделяли особое внимание тому, чтобы лакокрасочные покрытия были подготовлены с поверхностью, исключающей очаги коррозии в материале, поэтому — не случайно — новый процесс электрофореза сочетает в себе CQI-11 и CQI-12. Линия KTL полностью автоматизирована и содержит ряд инновационных решений в каждой из своих секций. Щелочное обезжиривание: спрей и окунание — происходит в отдельных ваннах, затем мы имеем двойное ополаскивание, также в отдельных ваннах, включая горячее ополаскивание и ополаскивание распылением. Все эти ванны фильтруются с помощью неодимовых магнитов. В секции травления исключаются очаги коррозии и продукты коррозии, что существенно отличает нашу линию от других линий, не имеющих такой обработки. Травление обеспечивает лучшую подготовку поверхности, которую невозможно достичь даже при дополнительной струйной или абразивной обработке.Мы реализовали покрытие, которое невозможно реализовать на линиях без такого участка. Секция фосфатирования цинка начинается с ополаскивания с низкой проводимостью свежей струей ди-воды и очень хорошей активации. Микрокристаллическая структура наносится на специализированной установке с помощью фильтр-пресса, а затем дважды промывается. Преобразование диоксида циркония в нанопокрытие — это уплотнение или альтернатива.

Линия KTL полностью автоматизирована и содержит ряд инновационных решений в каждой из своих секций. Щелочное обезжиривание: спрей и окунание — происходит в отдельных ваннах, затем мы имеем двойное ополаскивание, также в отдельных ваннах, включая горячее ополаскивание и ополаскивание распылением. Все эти ванны фильтруются с помощью неодимовых магнитов. В секции травления исключаются очаги коррозии и продукты коррозии, что существенно отличает нашу линию от других линий, не имеющих такой обработки. Травление обеспечивает лучшую подготовку поверхности, которую невозможно достичь даже при дополнительной струйной или абразивной обработке.Мы реализовали покрытие, которое невозможно реализовать на линиях без такого участка. Секция фосфатирования цинка начинается с ополаскивания с низкой проводимостью свежей струей ди-воды и очень хорошей активации. Микрокристаллическая структура наносится на специализированной установке с помощью фильтр-пресса, а затем дважды промывается. Преобразование диоксида циркония в нанопокрытие — это уплотнение или альтернатива. У нас есть особый, а также самый обширный процесс подготовки поверхности с использованием лучших технологий и полный комплекс услуг выдающихся специалистов HENKEL.Секция электронного покрытия / ультрафильтрации с третьей ультрафильтрацией распылением замыкает систему из 22 ванн с грузоподъемным механизмом.

Для получения покрытия ktl используется технология и услуги специалистов BASF с продуктом CG570F, который гарантирует универсальное покрытие для каждой основы с повышенной пластичностью и лучшей защитой кромок. Полимеризация происходит в специальной газовой сушилке компании Tech-Mal. Окрашенные детали транспортируются через компанию P&F Caldan и будут объединены на следующем этапе — порошковой покраске.При установке мы используем комплектующие, произведенные 33 известными компаниями. Линия построена и эксплуатируется специалистами с многолетним опытом, которые характеризуются очень профессиональным подходом, открытостью для клиентов и гарантией постоянного развития. Благодаря участию Департамента металлургического завода мы можем изготовить каждую вешалку и посвятить ее конкретному образцу.

У нас есть особый, а также самый обширный процесс подготовки поверхности с использованием лучших технологий и полный комплекс услуг выдающихся специалистов HENKEL.Секция электронного покрытия / ультрафильтрации с третьей ультрафильтрацией распылением замыкает систему из 22 ванн с грузоподъемным механизмом.

Для получения покрытия ktl используется технология и услуги специалистов BASF с продуктом CG570F, который гарантирует универсальное покрытие для каждой основы с повышенной пластичностью и лучшей защитой кромок. Полимеризация происходит в специальной газовой сушилке компании Tech-Mal. Окрашенные детали транспортируются через компанию P&F Caldan и будут объединены на следующем этапе — порошковой покраске.При установке мы используем комплектующие, произведенные 33 известными компаниями. Линия построена и эксплуатируется специалистами с многолетним опытом, которые характеризуются очень профессиональным подходом, открытостью для клиентов и гарантией постоянного развития. Благодаря участию Департамента металлургического завода мы можем изготовить каждую вешалку и посвятить ее конкретному образцу. Размеры партии 3600х1500х1100. Приглашаем всех, кто реализует типовые проекты и тех, кто отвечает самым высоким требованиям.

Размеры партии 3600х1500х1100. Приглашаем всех, кто реализует типовые проекты и тех, кто отвечает самым высоким требованиям.Изменение морфологии обработанной поверхности после фосфатирования и катафорезного покрытия

1. Брезинова Ю., Гузанова А., Драгановска Д.: Абразивно-струйная очистка и ее применение, Pfaffikon, Trans Tech Publications 2015, 107 стр. Поиск в Google Scholar

2. Брезинова Дж. и др .: Korózia materiálov a špeciálne technológie povrchových úprav, Кошице, Technická univerzita v Košiciach 2020, 308 p. Поиск в Google Scholar

3. A. исследование влияния предварительной обработки поверхности на адгезию покрытий, Journal of Adhesion Science and Technology, 2014, 28, 1–18.Искать в Google Scholar

4. Брезинова Дж., Гузанова А., Драгановска Д.: Механическая (физическая) обработка поверхности перед склеиванием, Справочник по адгезивной технологии, Нью-Йорк, CRC Press Taylor and Francis Group, 2018, 19- 66. Поиск в Google Scholar

5. Хербат Б. , Ковач К.: Влияние качества поверхности стали на свойства антикоррозионных покрытий, IOP Conf. Серия: Материаловедение и инженерия 2020, 903, 1–8. Поиск в Google Scholar

, Ковач К.: Влияние качества поверхности стали на свойства антикоррозионных покрытий, IOP Conf. Серия: Материаловедение и инженерия 2020, 903, 1–8. Поиск в Google Scholar

6. Нараянан Т.SNS: Предварительная обработка поверхности фосфатными конверсионными покрытиями — обзор, Reviews on Advanced Materials Science2005, 9, 130–177. Искать в Google Scholar

7. Pokorný, P .: Předpokládaná účinnost konverzních povlaků proti aktivaci zinkólové roceli , Koroze a ochrana materiálu2013, 57, 115–126. Искать в Google Scholar

8. Бурдухос-Нергис Д.П. и др .: Оценка коррозионной стойкости фосфатных покрытий, нанесенных на поверхность углеродистой стали, используемой для производства карабинов, Прикладные науки2020, 10, 2753.Искать в Google Scholar

9. Абдалла К., Рахмат А., Азизан А. Влияние pH на морфологию цинк-фосфатного покрытия и его коррозионную стойкость на низкоуглеродистой стали, Advanced Materials Research 3013, 626, 569–574. Поиск в Google Scholar

10.