описание технологии и ее преимущества. Методы защиты от коррозии

Бизнес 29 сентября 2018Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

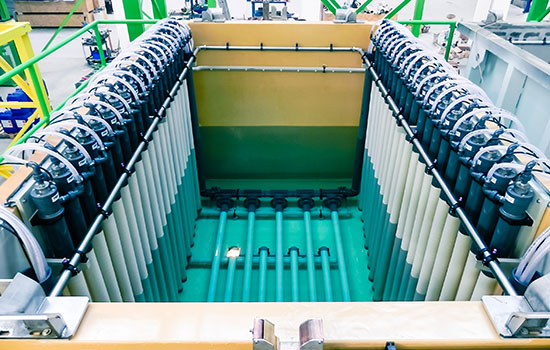

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Источник: fb.ru

Современная технология покраски евроограждения «Катафорез»

Защита металлических конструкций с помощью различных покрытий является основным способом защиты от коррозии. Процесс окрашивания электроосаждением осуществляется на конвейерных линиях. Внешний вид и защитные свойства лакокрасочного покрытия, наносимого данным методом, во многом зависят от качества подготовки поверхности. Современные линии катафорезного осаждения включает в себя многоступенчатую подготовку поверхности, установку окраски электроосаждением и сушильный агрегат, обеспечивающие все предъявляемые требованиям к качеству окрашиваемых поверхностей. Сущность окрашивания заключается в осаждении пленкообразующего материала на окрашиваемое изделие при постоянном токе. Для получения покрытия изделие, движущееся на конвейере, погружают в ванну с грунтом, либо краской, находящейся в жидком состоянии.

Окрашиваемое изделие является электродом и связано с одним из полюсов источника постоянного тока, другим электродом служит специальные металлические пластины.

Данная технология обеспечивает:

• Очень высокую противокоррозионную защиту деталей.

• Равномерное распределение толщины. Плотные покрытия по всей поверхности изделия, без подтеков, пузырей и других дефектов даже на изделиях сложной конфигурации.

• Лучшую проникающую способность. Полностью окрашиваются острые углы, кромки, труднодоступные внутренние полости.

Метод окраски электроосаждением нашел наиболее широкое применение в автомобильной промышленности, а так же на современных предприятиях, где защитному покрытию предъявляются повышенные требования при окраске изделий сложной конфигурации, на которых затруднительно получить равномерное покрытие другими методами.

- Начало активности (дата):

- 14.11.2015 23:04:53

- Начало активности (время):

- 14.11.2015 23:04:53

- Окончание активности (дата):

- Окончание активности (время):

- Дата создания:

- 14.11.2015 23:32:23

- Дата изменения:

- 05.10.2018 11:47:58

Алгоритм подготовки поверхностей к грунтованию и советы мастеров

Любую поверхность перед нанесением финишного покрытия стоит тщательно подготовить.

Грунтование улучшает качество сцепления между стеной и наносимым материалом. На выбор грунтовки влияют ровность основания, наличие на нём сколов, дефектов. Подробнее о процессе грунтования в данной статье.

Виды смесей для грунтования

Глифталевые составы

Этой грунтовой смесью обрабатывают поверхности из дерева, металла, на которые затем будет наноситься краска на алкидной основе. Глифталевый малярный грунт изготавливается из алкидных смол. Такие составы обладают высочайшим качеством, простотой, разнообразием способов нанесения. Поверхности после покраски приобретают эмалированный блеск.

Наименований глифталевых грунтовок несколько:

- ГФ 21.

- ГФ 017.

- ГФ 020.

- ГФ 0119.

Все они обладают следующими свойствами:

- имеют повышенную проникающую способность;

- создают надёжнейшую основу для финишной отделки;

- повышают сцепление поверхности стены с наложенным материалом;

- сокращают расход последнего слоя отделки;

- создают равномерное финишное покрытие;

- защищают поверхность от образования плесени, грибка.

В состав грунтовочного материала добавляются:

- Антикоррозийные присадки, сиккативы. Обычно это ортофосфорная кислота, переработанная древесина.

- Пигменты — оксиды железа и цинка. Благодаря им порошок приобретает красно-коричневый цвет.

- Другой компонент глифталевых грунтовок — растворители, разбавители. Вязкость состава регулируют добавлением этих составляющих в 20% соотношении ко всей массе.

Совет

Перед использованием грунтовую смесь хорошо перемешивают строительным миксером. Работать нужно при температуре окружающей среды от 5 до 30 градусов. Влажность — не более 80%. После высыхания образуется матовая или полуглянцевая плёнка.

Хранится глифталевый состав в плотно закрытой таре от полугода до 2 лет подальше от нагревательных элементов и отопления. Допустимая температура — от минус 40 до плюс 40 градусов. Нельзя допускать попадания влаги, солнечного света.

Алкидные

Алкидный состав уникален по свойствам, создаёт защитный слой на деревянных, металлических, бетонных, стальных основаниях. Возможно покрытие стали, оцинкованных изделий. В состав такого грунта входят полимеры, которые заполняют имеющиеся на поверхности щели, поры, создавая дополнительную механическую защиту поверхностей.

Свойства алкидных составов:

- улучшают адгезию основного материала, на который будет нанесён поверхностный слой другого покрытия;

- повышают водостойкость поверхности;

- за счёт антисептического действия исключено образование плесени, грибка;

- повышение стойкости оснований к истиранию, воздействию химических веществ;

- под воздействием влаги деревянные поверхности не разбухают, не поддаются усадке;

- на поверхности древесины не проступает смола.

Внимание

Алкидные грунтовки выпускаются полностью готовыми. Но от качества подготовки поверхности очень многое зависит. Например, если стена будет плохо прочищена от пыли, то грунтовка потеряет 50% свойств. Идеально очищенная поверхность прослужит довольно долгий срок.

Алкидные составы наносят в перчатках. Перед нанесением раствора его хорошо разбалтывают, разбавляют уайт-спиритом, сольвентом или ксилолом, если нужно. Должна получиться вязкость 21–24 пуаз.

Наносят кистью, валиком или распылителем в один или два слоя. Чтобы каждый из них хорошо просох, нужно выдерживать в помещении температуру в пределах 20 градусов тепла. Влажность — 70%. При таком благоприятном климате время высыхания стартовой грунтовки составит около суток.

Акриловые

Акриловый раствор состоит из дисперсии и специальных компонентов. Особенностью таких грунтовок — хорошие защитные свойства. Смесь замечательно впитывается в поверхность с пористой структурой, защищает от влаги и других воздействий окружающей среды. Высохший раствор образует сверху плёнку, улучшающую адгезию, снижающую расход клея или краски.

По составу и характеристикам все же акриловые растворы отличаются. Но есть неизменные качества, присущие акриловым ингредиентам:

- поверхность становится прочной при обработке глубоко проникающей и укрепляющей смеси;

- надёжная защита создаётся от влаги, так как проникающая способность сильно снижается;

- повышается адгезия за счёт крепкого сцепления материала с поверхностью;

- снижается расход финишной отделки при покрытии грунтовкой;

- паропроницаемость.

Внимание

Все акриловые составы имеют в качестве обязательных ингредиентов воду или органические растворители. Это основа любой грунтовой смеси такого вида. В качестве связующих элементов добавляются вещества, придающие вязкость (олифа, смолы, полимеры).

В составе можно встретить:

- красители;

- ускоряющие высыхание катализаторы;

- добавки, придающие раствору вспенивающие свойства (биоциды, агенты).

Могут акриловые грунтовки продаваться уже в готовом виде: раствор нужно хорошо размешать и покрывать стену. Но есть сухие смеси, которые требуют разбавления водой. Продаются также грунты-смеси в баллончиках. Их отличие состоит в экономичном способе нанесения.

Перхлорвиниловые составы

Перхлорвиниловые составы не так популярны, как их аналоги, но их тоже используют. Это самый дешёвый материал, так как очень удобен, отличается хорошей стойкостью на основании.

Существенные недостатки такой грунтовки — летучий органический растворитель. При испарении он выделяет вредные вещества. Многие из них сильно горючи, пожароопасны.

Для перхлорвиниловых грунтовок характерна хорошая адгезия к кирпичным и бетонным поверхностям. Характерная особенность — высокая насыщенность цветового фона. Но из-за повышенной декоративности они легко растрескиваются. Плёнка быстро выцветает под солнечными лучами, выделяется избыточное количество хлора, которое содержится в смоле.

При их изготовлении используют искусственные пигменты — это:

- мумиё;

- железный сурик;

- умбра;

- охра;

- окись хлора;

- моностраль.

Цвет фасада краски сохраняется при таком составе намного дольше, не теряет своих первоначальных пигментов. При правильной эксплуатации поверхность будет красиво выглядеть с финишным слоем в течение 6–8 лет. Ей не потребуется дополнительный косметический ремонт или покраска.

Клеевые

Клеевые грунтовки формируют тончайшую плёнку на поверхности, обработанной таким составом. Свойства грунта на основе простого клея ПВА:

- многократно повышают уровень адгезии;

- хорошая защита от влаги;

- равномерно наносится, поэтому требуется меньше финишной краски или иного покрытия.

Совет

Если делать грунтовку на основе ПВА самостоятельно, то это выйдет в разы дешевле. Такой материал можно использовать, как надёжную основу под финишную покраску. Слой получается ещё тоньше, чем у покупного раствора, поэтому экономия в расходе будет заметна.

На больших площадях грунтовые составы клеевого назначения лучше не применять, а наносить на ограниченные участки в небольших помещениях при постоянной температуре, без перепадов. По относительной влажности — те же требования: не должно быть сильных скачков. Иначе прилегание к основанию будет намного хуже после высыхания.

Обычно мастера готовят грунтовку самостоятельно. Берут клей ПВА (5–10 литров) и нежесткую тёплую воду. Расход грунтовки очень экономный. 1 литра достаточно для обработки 10–15 кв. м площади. При нанесении средства в 2 слоя расход должен быть увеличен в два раза.

Катафорезное грунтование

Подходит больше для металлических поверхностей, но её нужно хорошо очистить от окиси. Это повысит взаимодействие активных частиц при покрытии этим грунтом. Если ещё и обезжирить линию подготовки поверхности к катафорезному грунтованию, то результат будет в разы интереснее, чётче. Надёжность закрепления частиц повышается путём их активизации у основания металла.

На поверхности также не должно быть никаких масляных примесей и частиц. Масла, химические соединения должны быть полностью исключены обезжириванием. Обычно перед нанесением катафорезного покрытия задача решается опрыскиванием.

Перед тем как наносить такой грунт, необходимо комплексно промыть поверхность. Простейший и наиболее доступный материал — щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придётся взять специальные средства.

Алгоритм: как подготовить?

Необходимые инструменты

Инструменты для грунтования поверхности:

- сам грунт, который приобретается в магазине или изготавливается самостоятельно;

- ёмкость для замешивания раствора;

- валики разных размеров;

- кисточки разной комплектации;

- тряпочки;

- защитные очки, перчатки, рабочая одежда.

Важно

Нужно запастись скотчем и укрывным материалом для защиты от протекания или проливания лишнего раствора. Грунты продаются в сухом или подготовленном для нанесения виде. Если состав сухой, его необходимо разбавить в воде по инструкции на упаковке. Расход грунта зависит от количества наносимых слоёв.

Расход на квадратный метр

Расход зависит от качества, характеристик, типа основания. Вид грунтовки, способ её нанесения играют важную роль, как и влажность воздуха, температура. Мастера рекомендуют брать коэффициент и умножать его на норму стандарта — 1,15. Расходные нормы указываются на товарной упаковке.

Расход на квадратный метр нужно знать до начала грунтования стен. Грунтовочные средства и материалы имеют разную цифру, которая должна считаться по ГОСТам. Расходные нормы грунтовок:

- бетоноконтакт — до 350 г на 1 кв. м;

- глубокого проникновения с укрепляющим эффектом – от 0,1 кг на 1 кв. м, иногда чуть выше;

- специальная грунтовка для работы на декоративных поверхностях — до 0,2 мл на 1 кв. м;

- алкидная смесь — до 0,12 кг на 1 кв. м;

- фасадная с основой алкидного характера – 0,15 кг на 1 кв. м;

- обойная – 0,12 кг на 1 кв. м.

Сколько времени сохнет?

Время высыхания грунтовок зависит от их качества, состава, дополнительных добавок. Важен и климат. Необходимо придерживаться следующих характеристик внешней среды: температура во время грунтования и во время высыхания краски — от 5 до 35 градусов тепла. Это оптимальный показатель, соблюдая который, можно получить быстрый результат высыхания.

Влажность — не менее 80%. При отклонении нужно нормализовать климат за счёт включения обогревательных приборов, проветривания. Высыхание грунтовки может занять от нескольких часов до суток.

Совет

Акриловый состав сохнет максимум 8 часов, а вот масляные или контактные намного больше – целые сутки. Для скорых работ лучше использовать быстросохнущие грунтовки: они высыхают часов за 6–7. Алкидные грунты высохнут за 10–12 часов.

Видео о том, сколько сохнут грунтовочные составы:

Советы профессионалов

Специалисты по грунтованию стен советуют придерживаться следующих рекомендаций:

Специалисты по грунтованию стен советуют придерживаться следующих рекомендаций:

- При подготовке поверхности к грунтованию нужно придерживаться правил техники безопасности: защитить кожу от попадания смеси, позаботиться о сохранности окружающих предметов и стен, которые не будут обрабатываться. Соблюсти это важно, потому что если этого не сделать, то многие моменты придётся заново переделывать.

- При выборе грунтовки изучать состав на наличие токсичных компонентов. Это особенно важно, если работы будут проводиться внутри помещения. Чтобы минимизировать вред для здоровья, брать рекомендуется экологичные составы без органических растворителей.

- Особенность грунта состоит в способности проникать в основание более чем на 10 см, укрепляя его и снаружи, и изнутри. Сфера применения – рыхлые, старые или плохо впитывающие материалы. Больший проникающий эффект достигается при использовании латекса. Он проходит сквозь основание, прочно связывает его.

Улучшается качество проникновения в поры, повышается качество покрытия. Расход отделочной смеси снижается, а долговечность обеспечивается за счёт плотного покрытия нетолстым слоем.

- Грунт – суспензия с наполнителями в алкидном лаке. Компоненты определяют характеристики грунтовки. Она эластична, устойчива к внешним механическим воздействиям, быстро сохнет. Подходит для антикоррозийной защиты материала, защищает финишный слой от растрескивания. Крепкая связь эмали с покрытием достигается при поддержании нужной температуры высыхания.

- Если грунт наносится валиком или кистью, то полностью основание очищается редко. Хранить его завернутым в смоченную уайт-спиритом тряпку необходимо. При этом сверху очень тщательно оборачивают полиэтиленом, перекрыв доступ воздуха, и следить, чтобы тряпка и инструмент не высохли.

- Гипсокартонные поверхности нужно шпатлевать перед нанесением грунта. Наносят его дважды — на чистую основу и вслед за шпатлеванием.

Подготавливать поверхность к грунтованию необходимо. Для этого очищают стену, аккуратно её шпаклюют, чтобы убрать все неровности, изъяны. В зависимости от типа основания рассчитывают объём грунтовки для обработки.

«Блеск и глянец». Катафорезное покрытие алюминиевого профиля

Глянец создает атмосферу роскоши и до неузнаваемости меняет даже привычные оттенки. Блестящие поверхности отражают свет и создают причудливую игру теней и полутонов. Главное, грамотно подобрать такие поверхности друг к другу и не переборщить в комбинации глянца с другими элементами в интерьере.

Глянцевые фасады кухонных гарнитуров, полированные поверхности столешниц, отражающие свет стеклянные двери шкафов давно стали привычными в наших квартирах. Однако заказчики с осторожностью относятся к глянцевым профиль-ручкам для шкафов-купе. Мешают навязанные стереотипы, что на гладких поверхностях остаются следы от пальцев: все, чего часто касаются руки, лучше делать из матовых материалов. Между тем, ухаживать за глянцевыми элементами просто, достаточно использовать обычные спреи и мягкие безворсовые салфетки. Зато не придется отказывать себе в элегантной детали, способной изменить интерьер.

Как получается придать алюминиевому профилю блестящую поверхность, и как подобрать вертикальные ручки для шкафа-купе любителям глянцевых интерьеров расскажем далее.

Насыщенное глянцевое покрытие алюминиевому профилю придает специальный многоступенчатый способ обработки. Катафорез до 20 мк обеспечивает стойкие антикоррозийные свойства алюминиевого профиля, поскольку все внешние, внутренние и скрытые поверхности покрываются равномерным слоем. Например, аналогичная технология используется в автопромышленности при обработке кузовов для получения эффекта «металлик».

В начале производственного процесса анодированный шкафной профиль дробеструится для равномерной матовости и гладкости. Это выглядит как чистка профиля потоком мелкой песчаной дроби.

Затем, если декор профиля должен имитировать цвет и текстуру древесины, термопереводом наносят рисунок. Проще говоря, делают аппликацию пленкой под действием высокой температуры.

Защитно-декоративной глянцевой катафорезное покрытие наносится в электрованне под действием тока. Частицы эпоксидного водорастворимого лака в химической реакции электрофореза осаждаются коллоидным налетом на поверхность алюминиевого профиля. В двух словах, без научных терминов, электрический ток заставляет растворенные в воде частицы лака приставать к поверхности профиля.

В завершении процесса профиль споласкивают в дистиллированной воде и закаливают в сушильной печи при температуре 180°С.

В результате процесса электрофореза получается ровное, гладкое, блестящее, прочное покрытие. Катафорез обеспечивает цветовую сочность серебристого «Хрома блестящего», желтого «Золота блестящего», зеленой «Шампани блестящей», коричневой «Бронзы блестящей» и экзотичного «Венге Блестящего» с рисунком. Единство цвета получается у всей системы алюминиевого профиля, включая горизонты и направляющие, которые более других элементов подвергаются трению и другим механическим нагрузкам.

Двери-купе в профиле катафорезных декоров выдержат все прикосновения в ходе многолетней эксплуатации: покрытие не сотрется, не потрескается, не поцарапается, не потемнеет, не окислится, не заржавеет в обычных условиях. Конечно, если не добиваться этого намеренно 🙂

В ассортименте компании 5 декоров алюминиевого профиля для изготовления дверей-купе. Ваш заказчик может выбрать одну из пяти конфигураций ручек в данных декорах, а также все прочие элементы «Системы алюминиевого профиля Premial®». В результате получится элегантный дизайн шкафа-купе.

Глянцевая поверхность может быть как доминантой интерьера, на фоне которой все остальные предметы выглядят подчеркнуто лучше, так и акцентом, завершающим штрихом. Особенно, если это профиль шкафа-купе.

Если выбрана нейтральная палитра без ярких красок, глянец выступить той самой изюминкой, которой всегда не хватает в монохромных интерьерах. Если наполнение дверей подчеркнуто однотонное, из одного материала, оживить и придать лоск шкафу поможет наш катафорезный профиль в одном из пяти декоров.

Отражая свет, любая глянцевая поверхность, будь то покрытие стен, мебельных фасадов, столешниц или аксессуаров, придаст комнате дополнительный объем и легкость. Вертикальный глянцевый профиль «вытягивает» комнату ввысь, если потолки низкие. Если комната небольшая, а шкаф-купе занимает много места, двери в катафорезном профиле визуально подчеркивают стройность и легкость конструкции.

Освежить и добавить современные акценты в классические интерьеры поможет профиль с золотой или зеленоватой глянцевой поверхностью. Он не изменит концепцию стиля, поскольку идеально подойдет по цвету, но его фактура придаст интерьеру новое звучание.

Блеск лакированных, сияющих поверхностей давно стал символом гламура. Наиболее выгодно глянец профиля шкафа-купе подчеркнут имитация кожи, текстура дерева, узоры шерстяных и шелковых тканей в наполнении дверей. Все это вполне в эстетике богатого гламурного интерьера.

Отделка глянцем – отличный способ отвлечь внимание. Глянцевый профиль визуально выйдет на передний план, будет восприниматься самым значимым элементом, даже если в остальном интерьере есть недоделки и заметные только вам недочеты.

Парадоксально, но глянец невероятно прост в уборке. На гладкой поверхности меньше задерживается пыль, а если поверхность с многоцветным рисунком, то и следы от пальцев не так заметны. Следы от капель, отпечатки и другие загрязнения более видны на светлом глянце и менее на цветном. Удалить их просто: распылите спрей со средством для стекол и глянцевых поверхностей, смахните грязь нетканой салфеткой.

Не бойтесь блестящих поверхностей: они красивы, не требуют больших трудов, подчеркивают нужные вам нюансы в дизайне комнаты и всегда будут в моде.

Ну и на десерт, рецепт красивой глянцевой глазури для торта или пирожных.

Ингредиенты:

- 20 г порошка желатина;

- 120 г кипяченной воды;

- 300 г глюкозы;

- 300 г сахарной пудры;

- 200 г сгущенного молока;

- 300 г шоколада;

- Пищевой краситель на выбор;

- Красные ягоды для украшения.

Приготовление:

- Размешайте желатин в воде;

- Вскипятите воду, сахар и глюкозу;

- Снимите сироп с огня и добавьте желатин;

- Добавьте сгущенное молоко;

- Залейте растопленным шоколадом, удалив поверхностные пузырьки воздуха;

- Нагрейте полученную смесь до 35°С.

Не бойтесь экспериментов, попробуйте глянец!

1.2.Cataphoresis – Anolyte process – Technology of the Automotive Industry

1.2.Cataphoresis – Anolyte process

Copying text is allowed provided that the link to this content.

ED –coat(KTL) process is following set of equipment that is necessary for the process:

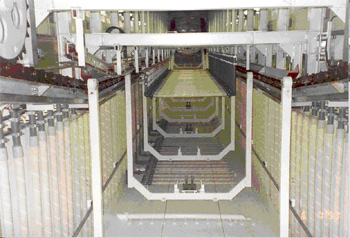

- A stainless steel treated ED tanks by a special compound in for insulation. It is very important when cleaning and cleaning the ED tanks to inspect the condition of the coating along the whole perimeter of the ED tanks (especially on the bottom, if drop body or slave tools on ED tankstub, it may be damaged as a result of drain amperage.

- Dialysis cells located along and at the bottom of ED tanks.

- Koch ultrafiltration modules (Germany)

Anode cells along the tanks and on the same principle can be placed on the bottom of the ED tanks

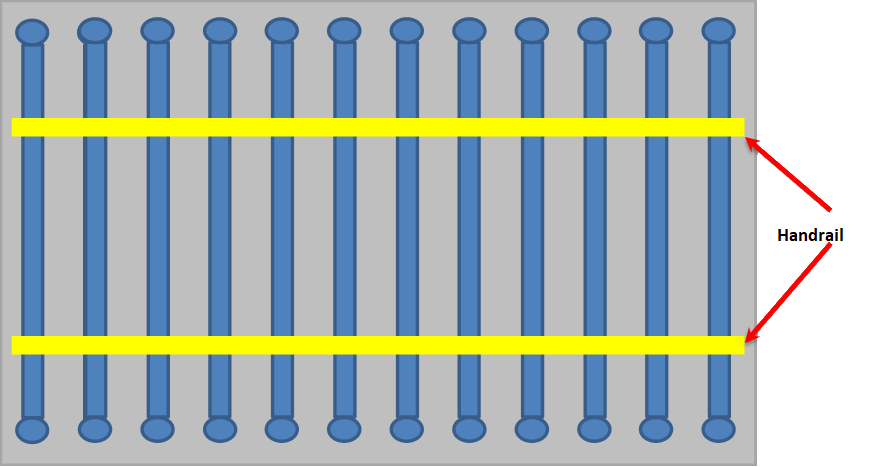

At moment, one of the most serious mistakes on Automotive, especially in Russia is the unplanned safety of anode cells ED tanks, t. (e). during the production of the body can fall and damage the dialetic cell, in order to avoid or minimize damage. European colleagues set special protective handrails, on the vertical and horizontal parts.

Process description.

Regarding technical process body is lowered into ED tanks with ED materialsl, then the specified voltage is applied to the dialetic cell, continuous 2 separately process:

- Charged ED materials and it settles on the metal, because the body is grounded.

- Using the voltage (charge) is the process of separating and filtering cataphoresis materials through the membrane, from cataphoresis primer separates the anolyte (acid).

Anolyte system very important process in ED-coat and have a similar function to human kidney, i.e. the vital components are separated and deposited on body, and all adverse and unwanted substances go into the anolyte (urine).

By repeatedly passing the body through KTL tanks, they bring with them side effects and pollution that affect the deposition rate, and it is on the thickness of the coating, i.e. high or low conductivity. To align the indicator in ED materials conductivity solution, conductivity meter automatically measures the conductivity, in case of exceeding the discharge anolyte and a download fresh DI water into the tanks with paste and emulsion, so as not to reduce the dry residue.

In cases of low conductivity, loading acetic acid in tanks.

As well as the corrective operation can carry out the discharge of the Ultrafiltration manually and loading DI waters.

Dialysis cell (General view).

Content:

- Filtration cloth-membrane.

- Stainless steel cylindrical tube steel (cathode), which is supplied with voltage.

- The center pipe through which it returns anolyte from the system Bank.

- Tube on top, feed the anolyte into the tank.

Service:

- If properly maintained, the cells are rated by the manufacturer for 3 to 5 years, depending on maintenance and capacity of the surface.

- Dialysis cells must be unfolded around their axis once a half-year for uniform wear of the rod (cathode).

- When servicing ED-tanks and dumping the solution into the reserve tank, it is necessary to moisten the membrane sheet every hour, as it can dry out and not perform its functions.

- Every six months it is necessary to measure the resistance of each individual cell to determine the actual wear of stainless steel(cathode).

In case of wear of stainless steel (cathode), i.e. burnout, the whole cell is replaced with a new one(which is not cheap for the manufacturer) or repair, replace the rod(cathode) with a new one.

The S & K company carries out repair of the failed dialysis cells of the old and new sample(collapsible and non-collapsible), i.e. replacement of the cathode element with the new one, provided that the membrane sheet is not damaged and hermetically.

способ катафорезного нанесения многослойных покрытий на токопроводящее изделие с помощью асимметричных токов — патент РФ 2503750

Изобретение относится к способу окраски изделий катафорезным лаком методом электроосаждения на различные металлические основы. Электроосаждение слоев лака осуществляют поэтапно с применением асимметричных токов разной плотности на каждом этапе с получением слоев покрытия с разными показателями твердости материала. На первом этапе создают равномерный первичный слой, прочно скрепленный с изделием, а на последнем этапе осуществляют наращивание рабочего слоя покрытия с требуемой твердостью для повышения устойчивости антикоррозионных катафорезных покрытий к истиранию и износу в процессе эксплуатации, транспортировки и хранения.

Область техники, к которой относится изобретение

Изобретение относится к машиностроению и может быть использовано при окраски изделий, к которым предъявляются повышенные требования по коррозионной стойкости, прочности покрытия, сопротивлению механическим воздействиям.

Уровень техники

Известен способ для окраски изделий катафорезным лаком методом электроосаждения при помощи постоянных токов, применяемый при окраски изделий, работающих в средах, вызывающих повышенную коррозию изделия и его узлов (прототип).

Недостатком этого устройства является низкая устойчивость окрасочного слоя к механическим воздействиям.

Раскрытие изобретения

Задачей изобретения является повышение устойчивости окрасочного слоя к механическим воздействиям.

Это достигается тем, что при окраске изделий методом электроосаждения применяются асимметричные токи разной плотности, что позволяет создать на поверхности изделия многослойные покрытия, имеющие повышенную твердость с сохранением адгезионных свойств материала покрытия.

Осуществление изобретения

Способ состоит в создании в определенные временные промежутки в ванне окраски детали ассиметричных токов разной плотности, что позволяет создать на поверхности окрашиваемого изделия многослойные покрытия с разными показателями твердости материала. Первые этапы служат для создания равномерного первичного слоя, прочно скрепленного с основой.

Последний этап служит для наращивания рабочего слоя с требуемой твердостью.

Устройство работает следующим образом.

Изделие загружается в ванну погружения, к изделию подводится катодный ток от установки, на борту ванны расположены электроды, к которым подведен анодный ток. Изменение силы тока осуществляется двумя балластными реостатами. Процесс окраски осуществляется следующим образом поэтапно:

1. Ток катодный — 20 А/кв.дм, анодный — 15,5 А/кв.дм. Время — 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед. ) не менее 0,2.

2. Ток катодный — 20 А/кв.дм, анодный — 10 А/кв.дм. Время — 20 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,25.

3. Ток катодный — 20 А/кв.дм, анодный — 5 А/кв.дм. Время — 20 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,28.

4. Ток катодный — 20 А/кв.дм, анодный — 3,5 А/кв.дм. Время — 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,31.

5. Ток катодный — 30 А/кв.дм, анодный — 3,5 А/кв.дм. Время — 10 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,45. На этом процесс «затяжки» заканчивается и далее идет наращивание рабочего слоя до заданных размеров 0,18 микр.

6. Ток катодный — 30 А/кв.дм, анодный — 3 А/кв.дм. Время 90 сек. Твердость покрытия (пленки по маятниковому прибору М-3, усл.ед.) не менее 0,35.

Данный способ может применятся при нанесении покрытий на любую поверхность изделий, являющихся токопроводящими. Способ обеспечивает повышенную стойкость покрытия к механическим воздействиям в процессе эксплуатации и транспортировки.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ катафорезного нанесения многослойного покрытия на токопроводящее изделие, включающий электроосаждение слоев лака, отличающийся тем, что слои лака наносят поэтапно с применением асимметричных токов разной плотности на каждом этапе с получением слоев покрытия с разными показателями твердости материала, причем на первом этапе создают равномерный, прочно скрепленный с изделием слой, а на последнем этапе осуществляют наращивание рабочего слоя покрытия с требуемой твердостью.

Электрофорез | НПК «Промышленная комплектация»

Покрытия методом электрофореза очень экономичны и безопасны для окружающей среды.

Одна из самых передовых технологийдля обработки изделий из металла.

В настоящее время аналогов не существует.

Электрохимический процесс нанесения покрытия, при котором слой лака наносится на изделие под постоянным напряжением.

В зависимости от того, чем является окрашиваемая деталь, катодом или анодом в ванне, процессы разделяются на 2 типа: Анафорез и Катафорез.

Требования к проведению процесса:

- Токопроводящая поверхность обрабатываемого изделия

- В процессе окрашивания изделие погружается в окрасочную ванну= подготовленное изделие

Изделие должно пройти подготовку поверхности и быть устойчиво к температуре полимеризации до 200 °C.

Процесс катафореза

Включает следующие технологические этапы:

- Перемещение изделий

- Нанесение покрытия

- Утилизация жидких и газообразных отходов

- Приготовление деминерализованной воды

- Горячая вода(либо газ, либо эл-во, либо дизель) для нагрева ванны подготовки / охлажденная вода для ванны покрытия методом электрофореза.

Подготовка поверхности

Для чего она нужна?

Качественная подготовка поверхности обеспечивает адгезию краски к металлу и тем самым увеличивает срок службы покрытия.

• Обезжиривание поверхности, удаление солей, пыли, металлических частиц

• Создание условий для адгезии лакокрасочного покрытия

• Достаточная промывка, проводимость макс. 25 µS

Подготовка поверхности перед покрытием методом катафореза

Технологический процесс:

Для автомобильных деталей средней загрязненности без окалины

| Позиция | Стадия | Среда | Время (сек) | Темп. (оС) |

| 0 | Загрузка деталей | |||

| 1 | Обезжиривание | Обезжириватель | 160 | 60 |

| 2 | Предв-ная промывка | Техническая вода | 10 | 20 |

| 3 | Промывка | Техническая вода | 48 | 20 |

| 4 | Активация | Активатор поверхности | 48 | 20 |

| 5 | Фосфатирование | Цинк-фосфатирование | 144 | 55 |

| 6 | Предв-ная промывка | Техническая вода | 10 | 20 |

| 7 | Промывка | Техническая вода | 48 | 20 |

| 8 | Пассивация | Пассивирующий агент | 48 | 20 |

| 9 | Промывка деминерализованной водой | Деминерализованная вода | 40 | 20 |

| 10 | Окрашивание методом катафореза | Катафорезная краска | 180 | 30 |

| 11 | Промывка 1° | Рециркулирующий фильтрат | 30 | 30 |

| 12 | Промывка 2° | Чистый фильтрат(Cleanpermeate) + рама ультрафильтрата (UF frame) | 30+10 | 30 |

| 13 | Обдув | Воздух | ||

| 14 | Полимеризация | Горячий воздух | 1600 | 200 |

| 15 | Охлаждение | |||

| Разгрузка |

Подготовка поверхности с железо-фосфатированием– менее строгие требования к антикоррозийной стойкости- радиаторы, изделия белого цвета и другие мет изделия…

- Обезжиривание + железо — фосфатирование

- Промывка

- Промывка деминерализованной водой

Применение нано-технологий:

- Качественное обезжиривание

- Промывка деминерализованной водой

- Пассивация (температура окружающей среды) Нано-керамика

- Промывка деминерализованной водой

Высокое качество подготовки поверхности

Качество профиля поверхности оказывает значительное влияние на адгезию краски к поверхности детали. Для достижения наилучшего осаждения при катафорезе нам необходимо достичь равномерной поверхности профиля поверхности изделия.

Промывка

- Промывка изделий играет важную роль в технологии катафореза

- И значительно улучшает качество получаемого покрытия

- Перенос раствора функциональных ванн — минимизируется

- Эффективное распыление

- Стекание с изделия перед окрашиванием

Принципы электрофореза:

Окрашивание методом катафореза (электрофорез)- это окрашивание при постоянном токе (катафорез и анафорез)

Деталь погружается в окрасочную ванну и подключается в качестве катода (или анода)

Движущей силой является постоянный ток

Толщина слоя покрытия повышает устойчивость и уменьшает скорость осаждения

Толщина зависит в основном от установленного напряжения, температуры и времени

Электрически осажденный слой прочно прилипает к поверхности

Краска катионная, водорастворимая на эпоксидной основе, с низким содержанием летучих органических соединений (около 2%)

Слой краски полимеризуется при температуре около 165 -175°C

Преимущества электрофореза:

Минимальное воздействие на окружающую среду

Высокая коррозионная стойкость покрытия

Равномерное окрашивание по всей поверхности

Регулирование толщины

Высокая адгезия и механическая стойкость покрытия

Низкая интенсивность труда и низкие требования к обслуживающему персоналу

Нет образование капель(подтеков)

Опциональное верхнее покрытие различными типами красок

Безопасность

Небольшая продолжительность процесса

Основные требования

Требования к линии катафорезного осаждения:

- Нанесение на изделие покрытия желаемой толщины

- Предотвращение осаждения краски (пигмента)

- Поддержание температуры в ванне

- Автоматический контроль pH в ванне

- Промывка деталей ультрафильтратом краски с рециркуляцией краски с ванны катофореза

Основные схемы

Схема циркуляции краски

Схема промывки ультрафильтратом

Схема ультрафильтрации и уплотнения водой

Схема контроля pH

Схема подачи краски

Циркуляция краски необходима для:

Сохранение однородности краски,что предотвращает осаждение пигментов

Механическая фильтрация краски для удаления загрязнений

Регулировка температуры- предотвращает перегрев окрасочной ванны

Основные компоненты циркуляции краски:

Погружная ванна с переливным карманом и перемешивающими контурами

Циркуляционный насос

Установка фильтрации

Теплообменник

Струйная система