Авторская статья «Держи головку блока ровной» на сайте инженерной-технологической компании Механика

В нынешний век «безремонтного» мышления мы склонны дожидаться поломки, а не обращать внимания на предшествующие неисправности симптомы. Так можно обращаться с тостерами или кофейниками, которые вы можете купить в любом универмаге за умеренную цену. Но когда дело касается перегретого автомобильного двигателя, итог может быть крайне дорогим.

Какой ущерб вы причинили на самом деле? Это только изжога или сердечный приступ? И то, и другое вызывает опасение, но последнее намного страшнее.

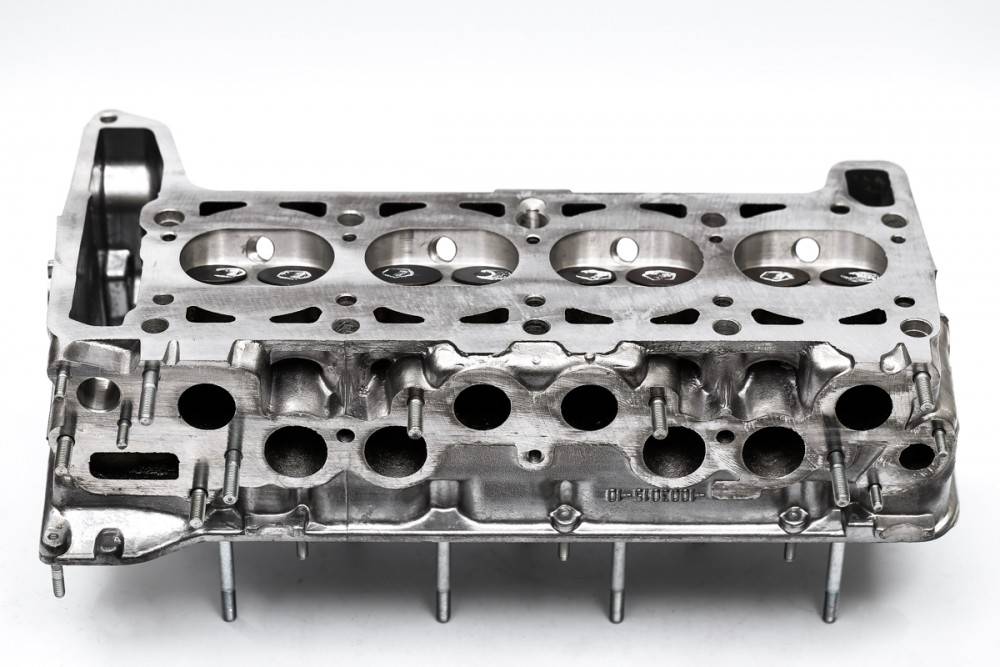

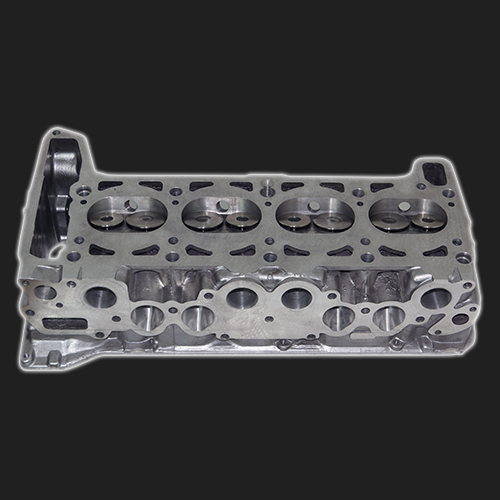

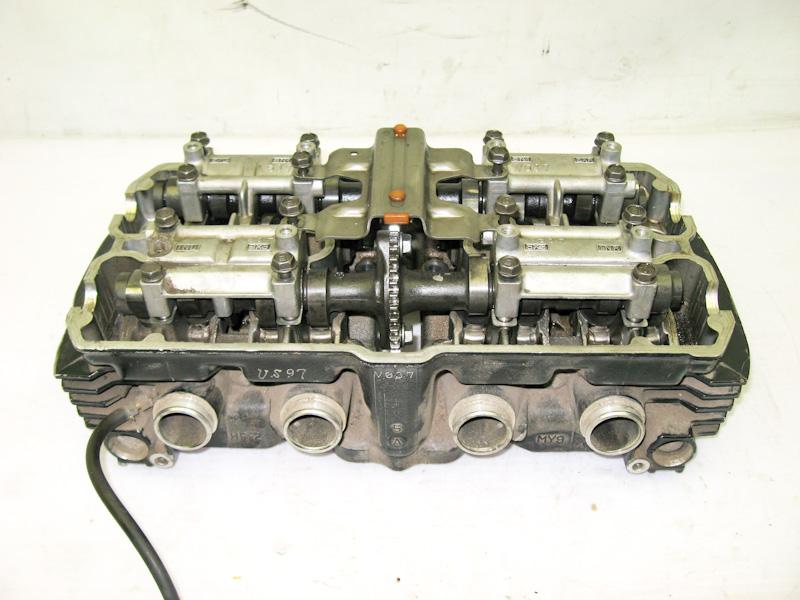

В течение многих лет двигатели развивались в таком направлении, что головка блока цилиндров (ГБЦ) стала главным фактором прибавки мощности и эффективности двигателя, и она, следовательно, становилась все сложнее и сложнее. Просто подумайте, что сегодня представляет собой блок цилиндров … по сути – компрессор, сжимающий воздух, и основа для сборки двигателя.

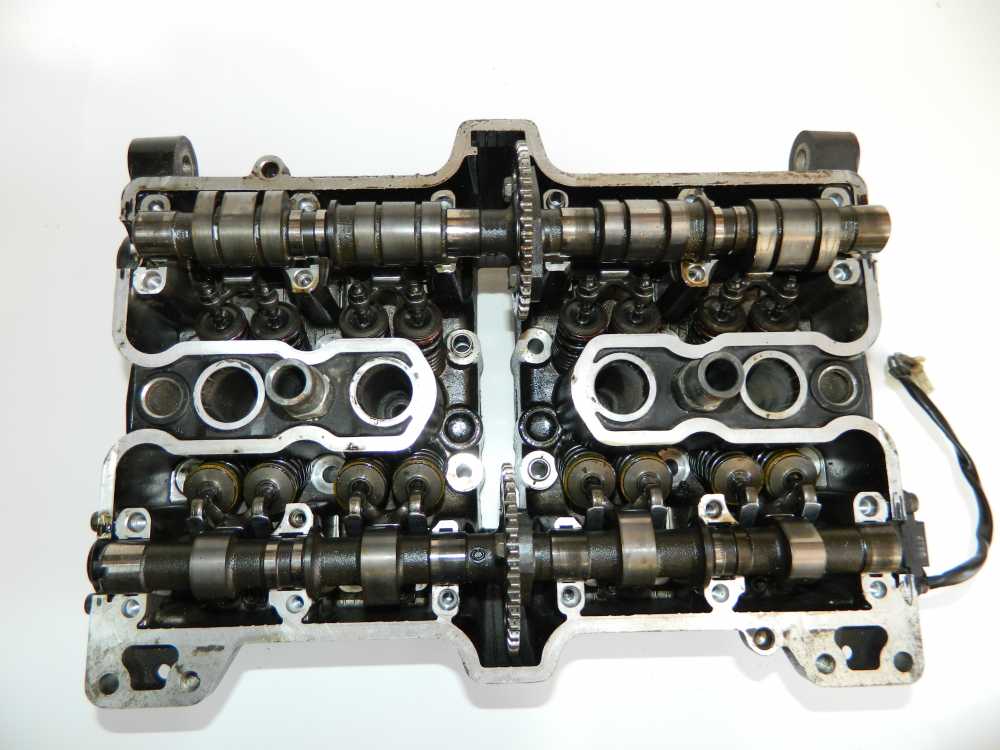

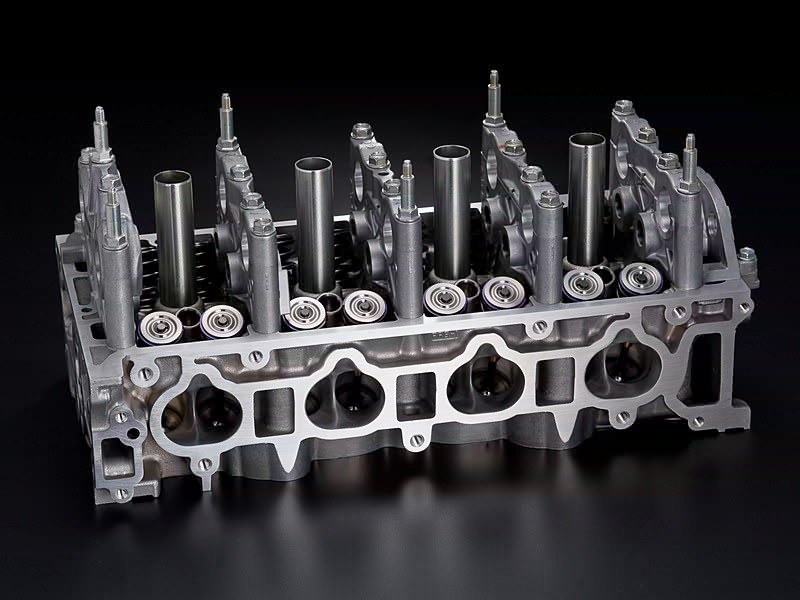

Стало общепринятым, что головка не только включает типичные для ГБЦ компоненты – вроде клапанов и клапанных пружин, но и больше самых разных управляющих устройств и механизмов. В подавляющем большинстве головок теперь есть по паре распредвалов, устройства регулировки фаз, клапана регулировки давления и направления потоков масла, а в последнее время – и обработанные с высокой точностью посадочные места для форсунок непосредственного впрыска.

Если двигатель очень сильно перегрет, то это становится проверкой третьего закона Ньютона: «Действие равное противодействию».

Существенное повышение температуры воздействует как на физические компоненты, так и на смазку. Так, скажем, тепловое расширение отливки может превысить конструктивные ограничения для данного изделия, что неизбежно приведет к поломке двигателя.

Вот некоторые из видов поломок, связанных с серьезным перегревом:

- Деформация ГБЦ

- «Скручивание» корпус распредвала

- Трещины в отливке

- Несоосность отверстий

- Изменения физических качеств отливок, клапанов, седел и пружин

Если в вашу мастерскую принесли ГБЦ, и вы согласились ее ремонтировать, то вы обязательно должны учитывать указанные выше пункты, предлагая какие-либо работы. В большинстве случаев недостаточно сделать привалочную плоскость плоской и гладкой, чтобы ГБЦ смогла работать дальше. Вы должны учесть и то, что случилось с этой отливкой, когда произошла поломка. Так как температура росла, головка блока расширялась по всем направлениям больше, чем принято при нормальных условиях эксплуатации, а масло «горело» и становилось менее эффективным именно в те моменты, когда в нем была наибольшая потребность. Любой из этих аспектов может стать пагубным для ГБЦ, а тут они происходят сразу все вместе.

Как эта информация изменит ваш подход? Если головка деформирована, как вообще что-либо в ней может сохранить соосность? Какие последствия эта несоосность будет иметь в принципе?

Наиболее частая теряют соосность отверстия под шейки распредвалов. Мы знаем, что их можно расточить вновь (или отремонтировать иным способом), с восстановлением правильной соосности. Но сначала надо проявить должную осмотрительность, проверить отливку и убедиться, что перегрева не привел к появлению трещин.

Говорят, что для выявления трещин достаточно опрессовки.

Это, конечно, хорошо, но это еще не все. Поскольку привалочная поверхность под прокладку тоже искривлена, то вполне могли образоваться и внутренние трещины – в водяной рубашке, которые обнаружить труднее, чем наружные. С помощью проникающего красителя (например – окрашенного керосина) вы можете обнаружить и эти трещины. Помните, что даже при правильном затягивании болтов крепления создаются огромные усилия.

Трещины, оставшиеся незамеченными, неизбежно раскроются и приведут к повторным поломкам, вроде течей масла или охлаждающей жидкости. На приведенном фото показаны места, возможного образования трещин, по причине выгиба привалочной плоскости ГБЦ. Стоит также отметить, что некоторые наружные трещины в отливке головки поддаются ремонту, например – с помощью сварки. Однако, это не всегда возможно, поэтому подобное решение надо принимать в каждом конкретном случае отдельно.

Фото 1. Потенциальные области образования трещин

Убедившись, что в ГБЦ нет трещин, мы должны далее «выпрямить» отливку. Существует много эффективных методов «спрямления»: от установки ГБЦ на специальной оправке и последующей нормализации в печи до местного нагрева, с помощью газовой горелки, установочной плиты и керамических «одеял». Независимо от метода, головка должна иметь разумный остаточный прогиб.

Хорошее практическое правило: допуск в 0,025 мм на одну камеру сгорания.То есть – для ГБЦ двигателя V6 (трехцилиндровая) допустимый прогиб 0,07…0,08 мм, для ГБЦ V8 (четырехцилиндровой) – 0,10 мм и т. д.

Почему так важно «спрямить» ГБЦ перед фрезерованием или расточкой соосных отверстий?

- Расточка соосных отверстий в деформированной ГБЦ может привести к тому, что они потеряют соосность, при установке ГБЦ на блок цилиндров. Обычно, при выполнении подобной работы, при установке ГБЦ на стол станка, не обтягивают ее согласно спецификации (как при сборке двигателя), а крепят лишь так, чтобы удержать ГБЦ от вибрации и/или смещения при обработке. Соответственно, усилия при этом существенно отличаются от расчетных.

- Вы должны «выпрямить» головку как можно лучше, чтобы при фрезеровании привалочной плоскости объемы камер сгорания изменялись как можно меньше. Также часто встает вопрос о минимально допустимой толщине головки, так как это влияет на правильную сборку механизма привода клапанов или установку впускного коллектора.

Чтобы прояснить вопрос про объем камер сгорания, надо сказать следующее. Что мы проверяем, собирая двигатель? Обычно измеряем заглубление/выступание поршня, высоту клапана, клапанные и монтажные зазоры и т. д., но редко измеряем объем камер сгорания, чтобы увидеть, насколько они различаются по этому параметру.

Почему так?

Обычно мы проверяем, то что легко измерить или то что очень важно? Времена больших камер сгорания – объемом по 100 см3 – ушли в прошлое.

Раньше, когда камеры сгорания были «громадными», а степень сжатия относительно низкой, разница в объемах камер сгорания, между отдельными цилиндрами, были несущественной.

Сегодня почти все массовые двигатели сконструированы по гоночным канонам прежних лет: с высокой степенью сжатия, облегченными компонентами, меньшим сопротивлением, более высокими оборотами и т. д. Именно поэтому мы должны быть уверенными, что каждый цилиндр имеет один и тот же объем. Из-за того, что нынешние системы управления двигателем не способны корректировать разницу в объемах цилиндров. Эта разница оказывает неизбежное влияние на объем и температуру сжатого в цилиндре воздуха, максимальное давление в цилиндре, и, в итоге, на – мощность и эффективность двигателя.

Из-за того, что нынешние системы управления двигателем не способны корректировать разницу в объемах цилиндров. Эта разница оказывает неизбежное влияние на объем и температуру сжатого в цилиндре воздуха, максимальное давление в цилиндре, и, в итоге, на – мощность и эффективность двигателя.

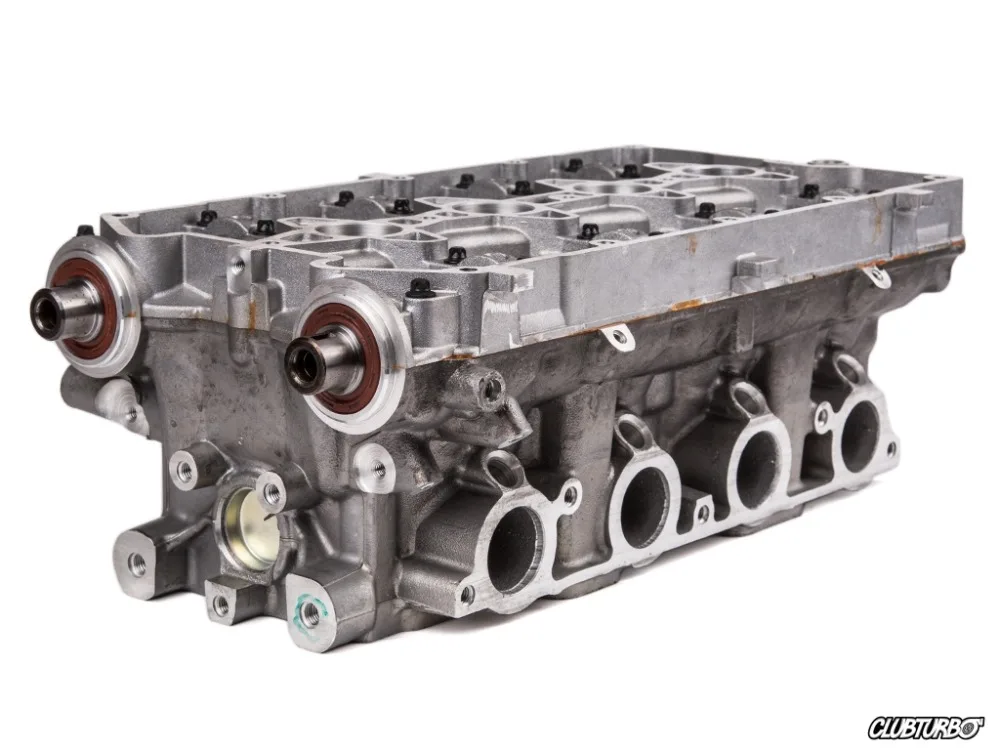

Фото 2. Соосная расточка отверстий постелей распредвала в ГБЦ.

Вот пара примеров последствий фрезерования привалочной плоскости ГБЦ:

- Двигатель Форд Мустанг 1990 года, объем 5,0 литров, степень сжатия 8,4:1 – фрезерование ГБЦ на 0,25 мм увеличивает степень сжатия до 8,55:1

- Двигатель Форд Мустанг 2014 года, объем 5,0 литров, степень сжатия 11,0:1 – фрезерование ГБЦ на 0,25 мм увеличивает степень сжатия до 11,28:1

В первом примере изменение степени сжатия на 0,15 вполне приемлемо, но во втором примере увеличение на 0,28 – ведет к преждевременному воспламенению и/или детонации. И система управления не сможет скорректировать разницу в степени сжатия по цилиндрам, выходящую за пределы допуска. И, следовательно, один или два «неправильных» цилиндра могут вывести из строя весь двигатель.

И система управления не сможет скорректировать разницу в степени сжатия по цилиндрам, выходящую за пределы допуска. И, следовательно, один или два «неправильных» цилиндра могут вывести из строя весь двигатель.

Фото 3. Комплект фирмы Goodson для измерения объема камер сгорания в ГБЦ (в кубических сантиметрах) – хороший инструмент, но любой любознательный моторист может заменить его большим медицинским шприцом.

Значит ли это, что вы должны измерять объем любой камеры сгорания заливая ее маслом? Нет, это значит, что лучшая практика состоит в том, чтобы головка была максимально «спрямлена» перед фрезерованием, и тогда вы можете полагаться на величину минимальной толщины ГБЦ.

Возможно, с массовым распространением двигателей с переменной степенью сжатия, мы не станем придавать значение некоторым допускам. Однако пока мы должны делать все возможное, чтобы понять изделия, которые мы обслуживаем, а также – и причины и следствия работ, выполняемых нами.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Обработка плоскости головки блока цилиндров (ГБЦ)

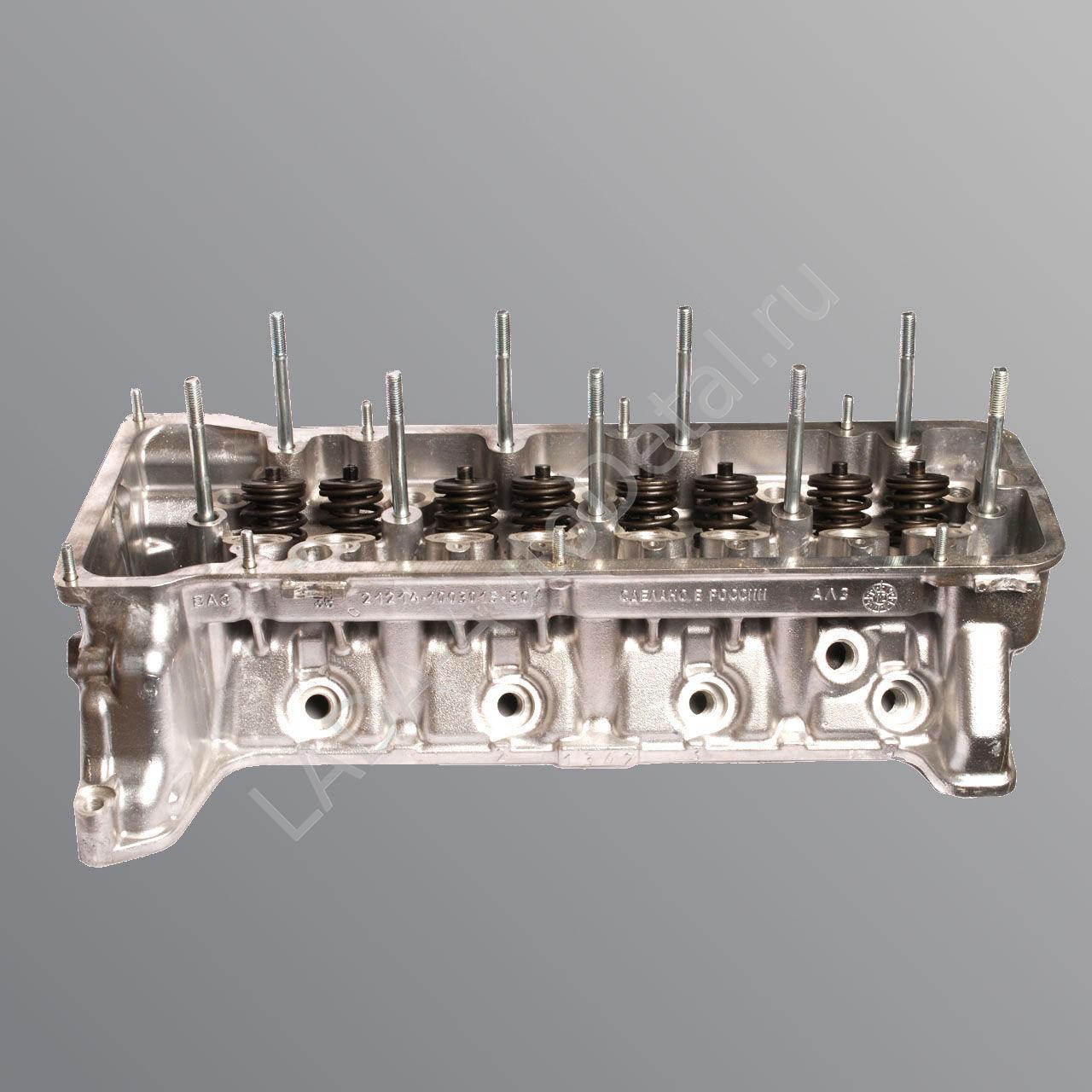

В процессе эволюции двигателей внутреннего сгорания за последние двадцать лет наибольшим изменениям подверглись две системы. Это электронная система управления двигателем, и головка блока цилиндров. В головке блока цилиндров катастрофически увеличилось количество клапанов. ГБЦ и ранее была достаточно тонкостенной ажурной отливкой, в которой сочеталось несочетаемое — холодный впускной канал и горячий, раскаленный выпускной канал. Лёд и пламя одновременно. Охлаждающая жидкость, в полости рубашки охлаждения, имеет температуру 90-110 градусов, а температура в камере сгорания запросто заваливает за значения выше тысячи градусов. В выпускном канале температура 800 — 900 градусов.

Материалы для изготовления ГБЦ

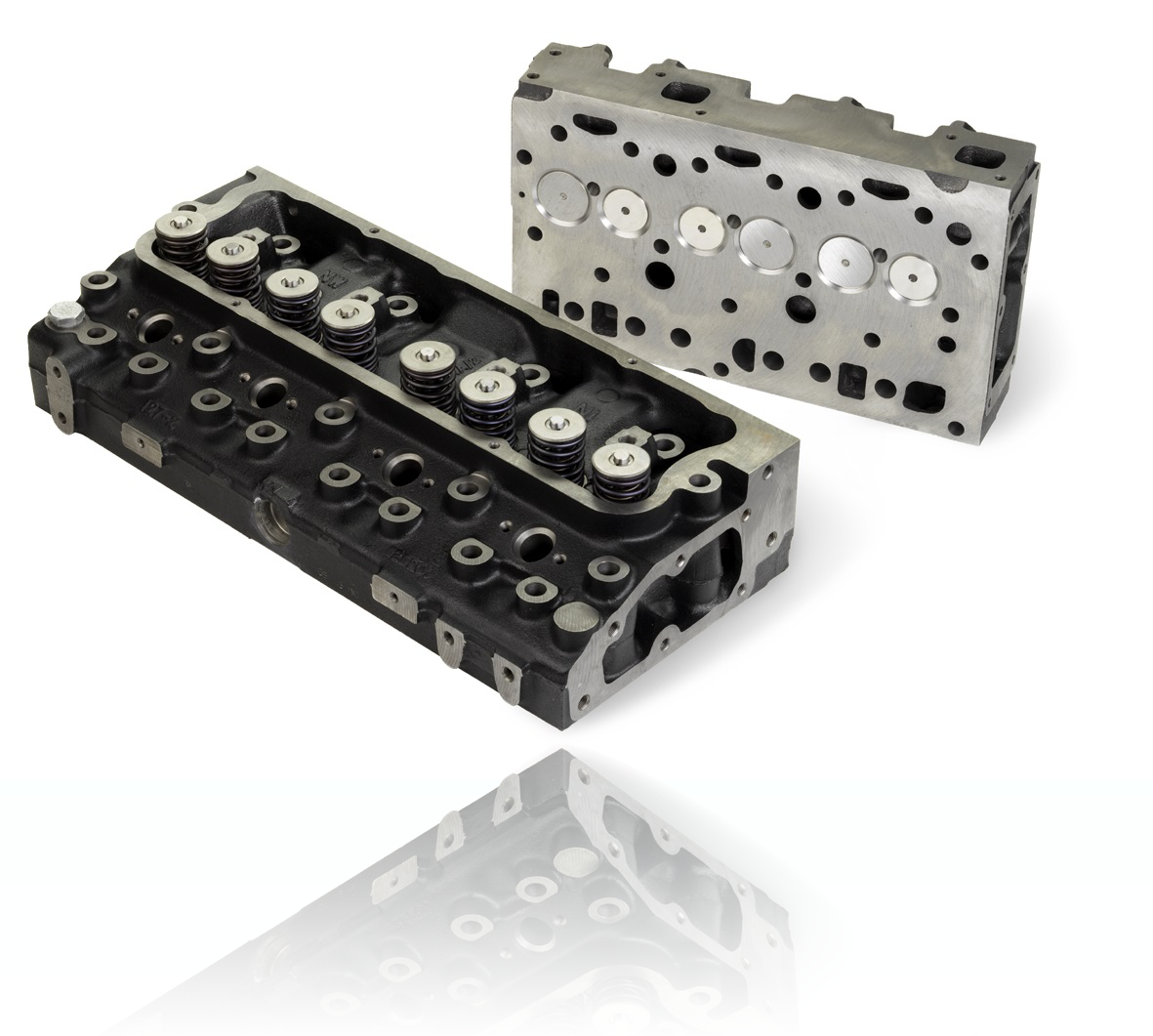

Сейчас чугунные головки редкость, в основном встречаются на больших моторах Industrial и Marine Application, и на грузовой технике.

Сейчас чугунные головки редкость, в основном встречаются на больших моторах Industrial и Marine Application, и на грузовой технике.Большая часть головок блока это лёгкий алюминиевый сплав. Причём сплав, в котором присутствует не просто алюминий и кремний, а масса дополнительных элементов. Так вот, тонкостенное, ажурное, геометрически сложное и термически и механически нагруженное изделие.

ГБЦ воспринимает все усилия от давления в камере сгорания, монтажные усилия от болтов крепления головки к блоку и усилия от работы газораспределительного механизма.

В головке блока вращаются распределительные валы и все силы, приходящиеся на механизм газораспределения, воспринимаются головкой блока как корпусной деталью.

Там где есть вращение, относительное перемещения деталей, есть износ. В силу чего, ГБЦ еще и изнашивается по поверхностям трения — опорам распредвалов. Износ в клапанном механизме, в направляющих клапанов, колодцев толкателей и непосредственно клапанных седе мы рассмотрим в другой главе. В этой же головке блока куча масляных каналов, что создает дополнительные напряжения и увеличивает градиент температуры в материале головки.

В этой же головке блока куча масляных каналов, что создает дополнительные напряжения и увеличивает градиент температуры в материале головки.

Износ головки блока цилиндров

В результате работы в этих сложных условиях любая литая деталь имеет полное моральное и физическое право нет, не просто износиться, а ещё и деформироваться. Как только вы разобрали мотор, накопленное напряжение, термические и механические, живущее в этой головке блока, реализуется в деформации. Эти деформации глазом не видно, но когда вы начинаете проверять плоскость головки блока при помощи хотя бы простой поверочной линейки и комплекта чупов или фонариком на просвет, то весьма вероятно обнаружите, что привалочная плоскость перестала быть плоскостью. Она становится сложной геометрической пространственной поверхностью.

Если при последующей сборке эту сложную геометрическую поверхность попробовать притянуть к блоку повторно, то весьма велика вероятность, что притянется она не по всей поверхности, а только по выступающим пятнам. Обеспечить равномерный прижим прокладки ГБЦ и гарантировать герметичность газового стыка, полости рубашки охлаждения и масляных каналов такая головка блока не может.

Обеспечить равномерный прижим прокладки ГБЦ и гарантировать герметичность газового стыка, полости рубашки охлаждения и масляных каналов такая головка блока не может.

То есть, ГБЦ в дальнейшем использована не может быть использована без дополнительной механической обработки.

Итак, то что головка на взгляд визуально выглядит ровненько и красивенько, это увы ни о чём не говорит. Самым простым и доступным прибором для контроля плоскости головки блока является поверочная линейка, плюс щуп или плюс фонарик, для проверки «на просвет».

Для более подробного исследования можно головку можно установить на стол шлифовального либо фрезерного станка и индикатором промерить, а где у нас плоскость, и плоскость ли — это вообще. Может быть это уже некий рельеф, плоскогорье.

Что ещё может произойти с головкой блока цилиндров?

Головка находится в весьма агрессивной среде. В камере сгорания сгорает топливо, в рубашке охлаждения интенсивно циркулирует охлаждающая жидкость, которая тоже не вода. Эта жидкость имеет либо слабощелочную, либо слабокислотную среду, при определенных условиях перегрева, или ошибки в подборе охлаждающей жидкости, или попадания в ОЖ топлива или продуктов сгорания может возникать химическая коррозия материала головки блока.

Эта жидкость имеет либо слабощелочную, либо слабокислотную среду, при определенных условиях перегрева, или ошибки в подборе охлаждающей жидкости, или попадания в ОЖ топлива или продуктов сгорания может возникать химическая коррозия материала головки блока.

При определенных условиях, в результате вибраций или нарушения циркуляции ОЖ возможно появление кавитации в рубашке охлаждения, с последующим повреждением материала головки блока. Головка блока в по краям камеры сгорания может получить повреждения при нарушении режима сгорания топлива, неисправностях топливной аппаратуры, приводящих к местному перегреву или детонации

Современная ГБЦ деталь дорогая. Заменять на новую, не всегда посильно для заказчика, и не всегда разумно с точки зрения грамотного моториста. Есть прямой экономический и технический смысл ГБЦ ремонтировать. Как поврежденную плоскость можно восстановить? Разделать под сварку, заварить, только очень аккуратно, потому что на тонкостенном изделии зона термического воздействия шва создаёт дополнительное напряжение, а после того как вы следы кавитации, детонации или химической коррозии заварили, обрабатывать головку по плоскости.

Обработка плоскости головки блока цилиндров

Итак, основных причин для того, чтобы головку обработать по плоскости, ну скажем так три.

Первое, это деформация головки в процессе её работы в результате накопления внутренних механических и термических напряжений.

Второе, это нарушение поверхности головки в зоне камеры сгорания, в результате неправильного горения топлива, местного перегрева или детонации.

И третье, это разрушение материала головки блока в зоне соприкосновения с охлаждающей жидкостью в результате химической реакции, либо кавитации.

Две причины из трёх лечатся при помощи сварки, и последующей обработки плоскости. Первая причина — деформация, требует просто обработки плоскости.

Какие существуют способы обработки плоскости?

Существует дедовский способ, когда берется притирочная плита, на неё наносится абразивный порошок, смешанный с моторным маслом, и человек физической силой изображает фрезерный станок, совершая головкой блока по притирочной плите движения, напоминающие восьмёрку. Фитнес тот ещё, плечи болят, притереть головку по плоскости, это работа на полный рабочий день. Плюс к этому мы не можем быть уверены, что притёртая поверхность является плоскостью, потому что руки, это всё-таки руки. Двигая головку мы распределяем усилия не равномерно. Да и плита по мере выработки становится не совсем идеальной плоскостью, она может стать седлом, ямой, чем угодно. То есть притирая кривую головку по кривой плите мы получаем не совсем «плоскую плоскость». Но это дедовский способ, сейчас он почти не используется. Подобный Сизифов труд пригоден для наглядного, тактильного пояснения ученикам моториста, что такое восстановление плоскостности или как способ «наложения взыскания» на нерадивого студента и обьяснения «не через голову, так через руки». На мне мои наставники такой способ подачи материала пробовали. Поверьте – чудо как проясняет сознание и стимулирует техническое мышление.

Фитнес тот ещё, плечи болят, притереть головку по плоскости, это работа на полный рабочий день. Плюс к этому мы не можем быть уверены, что притёртая поверхность является плоскостью, потому что руки, это всё-таки руки. Двигая головку мы распределяем усилия не равномерно. Да и плита по мере выработки становится не совсем идеальной плоскостью, она может стать седлом, ямой, чем угодно. То есть притирая кривую головку по кривой плите мы получаем не совсем «плоскую плоскость». Но это дедовский способ, сейчас он почти не используется. Подобный Сизифов труд пригоден для наглядного, тактильного пояснения ученикам моториста, что такое восстановление плоскостности или как способ «наложения взыскания» на нерадивого студента и обьяснения «не через голову, так через руки». На мне мои наставники такой способ подачи материала пробовали. Поверьте – чудо как проясняет сознание и стимулирует техническое мышление.

Второй тоже относительно варварский способ, это когда головку обрабатывают на примитивном станочке с движущейся лентой из наждачной бумаги на тканевой основе. “За неимением гербовой, пишут и на простой”. Такой способ условно пригоден. Использовать его тоже иногда возможно, но следует иметь ввиду, что подобный метод обработки, также как и ручная притирка, «завалит» вам края головки. То есть съём по периферии будет больше, чем съём по центру. Так получается, потому что головка лежит под собственным весом, плюс усилие ваших рук, вы ее четко не фиксируете она у вас при движении по скользящей ленте обязательно наклоняется к краям. Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

“За неимением гербовой, пишут и на простой”. Такой способ условно пригоден. Использовать его тоже иногда возможно, но следует иметь ввиду, что подобный метод обработки, также как и ручная притирка, «завалит» вам края головки. То есть съём по периферии будет больше, чем съём по центру. Так получается, потому что головка лежит под собственным весом, плюс усилие ваших рук, вы ее четко не фиксируете она у вас при движении по скользящей ленте обязательно наклоняется к краям. Соответственно с краёв абразивное полотно снимет больше, чем с середины. Иногда, в колхозных условиях и это может быть не лучшим, но допустимым решением проблемы.

Правильное решение проблемы

Как всегда — правильный станок. Существуют специализированные фрезерные станки с большим ходом стола, с большой жесткостью и стола, и пиноли, который позволяет обрабатывать головки блока больших размеров без нарушения геометрии. В «Механике» мы такие станки используем в основном итальянского производства. Станки компании Berco, станки компании AZ, иногда станки компании Comec. Это три богатыря, которые позволяют нам качественно обрабатывать головки блока.

Это три богатыря, которые позволяют нам качественно обрабатывать головки блока.

Здесь обработка происходит радиусным твердосплавным резцом, соответственно точка резца, вращающаяся в плоскости, параллельной движению стола геометрически формирует «идеальную плоскость». На практике так оно примерно и есть.

Какие есть подводные камни при обработке плоскости ГБЦ?

Если вы используете не специализированный, а универсальный фрезерный станок, то у многих типов фрезерных станков при больших ходах стола(когда вы стол гоняете от крайней левой точки до крайней правой), при износе, при появлении зазоров в направляющих может проявляться такой дефект как заваливание стола. Стол под собственным весом (а весит он, поверьте, не мало), немножко кренится в левую сторону в крайних положениях хода стола. Соответственно, плоскость становится не совсем плоскостью, а некой дугой. Если эта дуга укладывается в пару тройку соток, ничего страшного с этим нет. Монтажные деформации всё равно будут существенно больше и эта пара тройка соток ни на что не повлияет, что говорит о том, что использовать универсальные фрезерные станки вполне возможно. Однако, если станок старенький, направляющие болтаются, то эта пара тройка соток может вырасти до полутора двух десяток, а вот это уже никуда не годится. По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

Однако, если станок старенький, направляющие болтаются, то эта пара тройка соток может вырасти до полутора двух десяток, а вот это уже никуда не годится. По этой причине проверять головку блока и следить за качеством оборудования нужно очень и очень внимательно. Не каждый фрезерный станок создаст плоскость. Выглядеть он может идеально, но при прокатке индикатором, вы увидите, что плоскость-то у нас не плоская. Вот такая вот засада, мужики.

Что ещё тут может быть?

Если станочник обладает могучими руками, а любой станочник обладает могучими руками, кистевые, плечевые, мышцы у станочника, такие, что тяжелоатлет позавидует. Так вот этот светлый человек может так установить головку на стол и так её притянуть, что усилия прижима головки к столу фрезерного станка её просто деформируют. Если бедную ГБЦ, в этом скрюченном состоянии фрезеровщик добросовестно отфрезерует, и как только станочник ослабит могучие крепёжные болты и головка освободится, она вернётся в своё исходное положение. Секунду назад была плоскость, крепежное напряжение ушло, и вот мы получили некую сложную геометрическую фигуру. Поэтому принцип сила есть — ума не надо к тонким операциям, в частности к фрезеровке головки блока, применим быть не может.

Секунду назад была плоскость, крепежное напряжение ушло, и вот мы получили некую сложную геометрическую фигуру. Поэтому принцип сила есть — ума не надо к тонким операциям, в частности к фрезеровке головки блока, применим быть не может.

Теперь давайте коснемся тонкостей ремонта ГБЦ

Во многих дизельных головках блока используется такой конструктивный элемент как форкамеры. Форкамеры могут быть из каленой стали. Форкамеры могут быть из порошкового спеченного материала, то есть практически металлокерамика. Твердость такого материала существенно выше, чем твердость основного металла головки. Обрабатывать форкамеры и плоскость головки блока естественно приходится одновременно. Нет возможности удалить форкамеры, обработать, а потом поставить на место. В большинстве случаев, за редким исключением, такой возможности нет.

Значит нужно искать технологию, которая позволяет обрабатывать и твёрдый, и мягкий металл одновременно. Чаще всего это шлифовка, обычная плоская шлифовка. Когда ось вращения шлифовального круга расположена параллельно оси перемещения стола вместе с изделием. Так достигается высокая скорость относительного перемещения инструмента и малые усилия резанья.

Когда ось вращения шлифовального круга расположена параллельно оси перемещения стола вместе с изделием. Так достигается высокая скорость относительного перемещения инструмента и малые усилия резанья.

Важным является подобрать правильную зернистость и твёрдость связующего шлифовального круга. И еще и правильную СОЖ(смазывающую охлаждающую жидкость). Почему? Потому что головка может быть из алюминиевого сплава, форкамеры могут быть из металлокерамики, и обрабатывающий инструмент, шлифовальный круг, должен быть некоторым уникальным компромиссом, который способен обрабатывать алюминий без налипания материала на круг и наволакивания и способен в то же время обрабатывать твёрдую форкамеру без выкрашивания, без прижогов и без других дефектов шлифовки. Задача нетривиальная, но грамотный шлифовщик эту задачу выполнить может.

Специализированные станки, разработанные именно для обработки плоскости головки блока и блока, предлагают метод шлифовки несколько другой, когда шлифуется абразивными секторами, и ось вращения комплекта абразивных секторов перпендикулярна плоскости перемещения изделия. Эта технология лично мне несколько менее симпатична, потому что скорость резания существенно меньше, чем при классической плоской шлифовке, усилия от инструмента выше и вероятность появления дефектов шлифовки то же несколько больше, чем на классическом шлифовальном станке. Более капризный, получается, процесс. Хотя, в некоторых случаях, мы всё-таки используем эту технологию.

Эта технология лично мне несколько менее симпатична, потому что скорость резания существенно меньше, чем при классической плоской шлифовке, усилия от инструмента выше и вероятность появления дефектов шлифовки то же несколько больше, чем на классическом шлифовальном станке. Более капризный, получается, процесс. Хотя, в некоторых случаях, мы всё-таки используем эту технологию.

О чём ещё стоит в этом случае сказать?

У многих головок блока больших индустриальных или грузовых моторов существуют проточки под индивидуальные уплотнения гильзы цилиндров. В этом случае, если приходится трогать плоскость головки, необходимо на такую же точно глубину обработать данную проточку. Это не простая задача. Она может выполняться универсальным швейцарским инструментом Mira, может выполняться на координатно-расточном станке, при наличии высокой квалификации может выполняться и на обычном расточном или вертикально фрезерном станке. Всё это рассматривается индивидуально и здесь огромное значение имеет мастерство станочника, выполняющего данную операцию.

Вот ещё какой интересный момент. Нередко в головке блока вращаются распределительные валы от одного до четырёх. Если плоскость головки блока деформировалась на две и более десятых миллиметра, это говорит совершенно однозначно о том, что ось распределительного вала деформировалась точно также. ГБЦ единая деталь, ничего никуда не делось, и если деформировалась плоскость, значит деформировалось все, включая опоры распределительных валов.

Если восстановить плоскостность это одна операция, высокоточная, но тем не менее одна. Прошлись на фрезерном станке, ну хорошо, пускай, ладно, прошлись три раза, за три прохода восстановили плоскость. При этом мы имеем головку с идеальной плоскостью привалочной поверхности и с искривленным кривым, гнутым не соосным отверстием под вращение распределительного вала.

Можно туда с дурной силой запихать распределительный вал и заставить его вращаться? Ну, член профсоюза при помощи кувалды и какой-то матери эту задачу однозначно выполнит. Вал может даже попытается вращаться, только сломается при этом очень быстро. Износятся опоры этого самого распределительного вала, поэтому если уже головка совсем дорогая и деваться некуда, то после того, как вы восстановили плоскостность вам нужно будет восстановить соосность опор распределительного вала горизонтальной расточкой, либо завтуливанием.

Износятся опоры этого самого распределительного вала, поэтому если уже головка совсем дорогая и деваться некуда, то после того, как вы восстановили плоскостность вам нужно будет восстановить соосность опор распределительного вала горизонтальной расточкой, либо завтуливанием.

Поскольку обе эти операции — и обработка плоскости и восстановление соосности опор распределительного вала трудоемкие и дорогостоящие, требуют высокой квалификации, в некоторых случаях при сильной деформации поверхности головки блока разумным решением является её заменить на новую. Ничего не поделаешь. Я большой НЕ сторонник одноразового мира, всё что может быть исправлено, должно быть исправлено, но существуют ситуации, когда поменять разумнее, чем пытаться исправить.

Ещё один момент, это частота поверхности головки блока после обработки. И здесь принцип маслом кашу не испортишь не работает. В некоторых случаях, особенно если используется металлическая прокладка головки блока, для уплотнения газового стыка между блоком и головкой блока, идеально отшлифованная поверхность даёт худший результат по уплотнению, чем поверхность с требуемой шероховатостью. Потому что риски резца фрезерного станка, оставленные на головке блока, создают локальные зоны уплотнения и деформации прокладки и более надёжно уплотняют газовый стык в комплекте с металлической прокладкой, чем если бы головка блока была идеально отшлифована. Вот это вот такая распространённая ошибка — шлифанули, головка блока выглядит как зеркало, собрали мотор, радуемся, а он, зараза, подтекает. И ничего с этим поделать нельзя, пока мы не создадим на поверхности необходимую шероховатость. Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Потому что риски резца фрезерного станка, оставленные на головке блока, создают локальные зоны уплотнения и деформации прокладки и более надёжно уплотняют газовый стык в комплекте с металлической прокладкой, чем если бы головка блока была идеально отшлифована. Вот это вот такая распространённая ошибка — шлифанули, головка блока выглядит как зеркало, собрали мотор, радуемся, а он, зараза, подтекает. И ничего с этим поделать нельзя, пока мы не создадим на поверхности необходимую шероховатость. Размер этой шероховатости в Ra обычно указывается в справочной литературе.

Должен заметить, что всё больше и больше производителей техники наровят отлучить механиков (российских в особенности), от этой справочной литературы. Не нужны на нашей планете сильно умные и сильно квалифицированные. Поэтому сейчас в инструкции по эксплуатации и в мануалах в основном пишут о том как настроить магнитолу, и как не пить эксплуатационные жидкости, содержащиеся в автомобиле. Раньше это было инструкцией по эксплуатации и ремонту, сейчас такая дивная книжка называется «инструкцией пользователя». Деградируем потихоньку. То есть гипотеза прогресса человечества является не просто не доказанной, а успешно опровергнутой, и вся наша жизнь это подтверждает. Глобализм, блин. Вот с ним-то мы и боремся.

Деградируем потихоньку. То есть гипотеза прогресса человечества является не просто не доказанной, а успешно опровергнутой, и вся наша жизнь это подтверждает. Глобализм, блин. Вот с ним-то мы и боремся.

Краткое резюме

“Чтобы забивать кривые гвозди, нужен кривой молоток”, как говорил великий прораб Крокодил Гена и его помощник Чебурашка. Для того, чтобы собрать работающий мотор из кривой головки блока, никаких кривых инструментов не придумано. Поэтому, если вы хотите собрать надежный и долговечный мотор, всё должно соответствовать техническим требованиям завода изготовителя, здравому смыслу и технической рациональности.

Соответственно, головка блока однозначно после снятия и перед установкой проверяется на наличие прогиба или на плоскостность, и если эта плоскостность нарушена, она нуждается в восстановлении. Методы восстановления — это фрезеровка или шлифовка на специализированном станке, и в этой работе существует достаточное количество нюансов. Можно, конечно освоить её самостоятельно. У нас народ, слава Богу, пока ещё рукастый и достаточно образованный. Но пускай пироги печет пирожник, а сапоги сапожник. Поэтому обращайтесь к специалистам, мы не просто сделаем для вас ГБЦ, пригодную к дальнейшей эксплуатации, мы ещё и на примере данной конкретной головки расскажем, что еще вам необходимо учесть и выполнить, что бы мотор получил надежную и долгую вторую жизнь.

Можно, конечно освоить её самостоятельно. У нас народ, слава Богу, пока ещё рукастый и достаточно образованный. Но пускай пироги печет пирожник, а сапоги сапожник. Поэтому обращайтесь к специалистам, мы не просто сделаем для вас ГБЦ, пригодную к дальнейшей эксплуатации, мы ещё и на примере данной конкретной головки расскажем, что еще вам необходимо учесть и выполнить, что бы мотор получил надежную и долгую вторую жизнь.

Подробности об услуге вы всегда можете получить по телефону: +7 (495) 777-68- 39

Головка блока цилиндров (2.0 л, G4GC)

1. Блок цилиндров 2. Прокладка головки блока цилиндров 3. Головка блока цилиндров в сборе 4. Болт крепления головки блока 5. Прокладка 6. Крышка головки блока

1. Регулятор зазора в клапанах [MLA] 2. Верхняя опора пружины 3. Пружина клапана 4. Маслосъемный колпачок 5. Нижняя опора пружины Б. Клапан 7. Звездочка приводной цепи 8. Распредвал впускных клапанов 9. Шестерня привода распределительного вала 10. Контрольный клапан давления масла (OCV) 11. Шайба 12. Фильтр контрольного клапана [OCV] 13. Распредвал выпускных клапанов 14. Фазовращатель в сборе [CVVT] 15. Крышка подшипника опоры распредвала 16. Приводная цепь 17. Автоматический натяжитель цепи 18. Сухари клапана

Шайба 12. Фильтр контрольного клапана [OCV] 13. Распредвал выпускных клапанов 14. Фазовращатель в сборе [CVVT] 15. Крышка подшипника опоры распредвала 16. Приводная цепь 17. Автоматический натяжитель цепи 18. Сухари клапана

• СНЯТИЕ

УКАЗАНИЕ:

Для предотвращения повреждений лакокрасочного покрытия, на крылья кузова необходимо положить специальные чехлы.

Головку блока цилиндров необходимо снимать с холодного двигателя, для предотвращения ее повреждения. При снятии металлической прокладки, необходимо быть осторожным, чтобы не упустить прокладку. Также необходимо быть осторожным, чтобы не повредить поверхность разъема головки блока с блоком.

Нанести специальные метки на все провода, чтобы исключить неправильное подключение при сборке.

Перед снятием головки блока цилиндров, проверить техническое состояние приводного ремня ГРМ.

Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

1. Отсоединить отрицательную клемму (А) от аккумуляторной батареи. Затем снять аккумуляторную батарею в сборе (В).

Отсоединить отрицательную клемму (А) от аккумуляторной батареи. Затем снять аккумуляторную батарею в сборе (В).

2. Снять крышку двигателя.

3. Снять верхнюю крышку бампера [А] и воздушный дефлектор [В]

4. Снять крышку радиатора.

5. Отвернуть пробку сливного отверстия радиатора (А), слить охлаждающую жидкость.

7. Отпустить хомуты и отсоединить верхний [А] и нижний (В) шланги радиатора, как показано на рисунке. |

6. Снять впускной воздуховод и воздушный фильтр в сборе. Для этого:

• Отсоединить разъемы модуля управления питанием [РСМ] (А).

• Снять хомуты, затем снять воздуховод (В) и воздушный фильтр в сборе [С].

9. Отсоединить разъемы электропроводки двигателя и зажимы проводов от головки блока цилиндров, в последовательности:

• Разъемконтрольногоклапана давления масла OCV (А).

• Разъем датчика температуры масла OTS (В).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ [С].

• Разъем катушки зажигания (D).

• Разъем датчика положения дроссельной заслонки TPS (А).

• Разъем регулятора холостого хода ISA [В].

• Датчик положения распределительного вала СМР (С).

• Разъемы четырех форсунок.

• Разъем датчика детонации (D).

• Разъемконтрольногоклапана вентиляции PCSV (Е).

8. Отсоединить шланги отопителя (А).

• Отсоединить разъем переднего подогреваемого датчика избытка воздуха (лямбдазонда).

10. Отсоединить подводящий топливный патрубок (А) от топливоподающей линии, атакже отсоединить шланг вакуумного усилителя тормозов (В).

11. Снять крышку головки блока цилиндров. Для этого:

• Отсоединить высоковольтные провода от свечей зажигания.

ПРЕДОСТЕРЕЖЕНИЕ:

При отсоединении проводов, не тянуть непосредственно за провод, это может повредить разъему.

• Отсоединить от крышки головки блока цилиндров шланг вентиляции картерных газов (PCV) (А) и вентиляционный шланг (В).

• Отсоединить трос педали акселератора (С) и трос автоматического круиз-контроля (D) от крышки головки блока цилиндров.

12. Снять ремень привода ГРМ.

13. Снять выпускной коллектор (см. Глава 6 «Система выпуска и впуска»),

14. Снять впускной коллектор (см. Глава 6 «Система выпуска и впуска»).

15. Снять шестерню привода распределительного вала.

16. Снять автоматический натяжитель (А) цепи привода второго распредвала, как показано на рисунке.

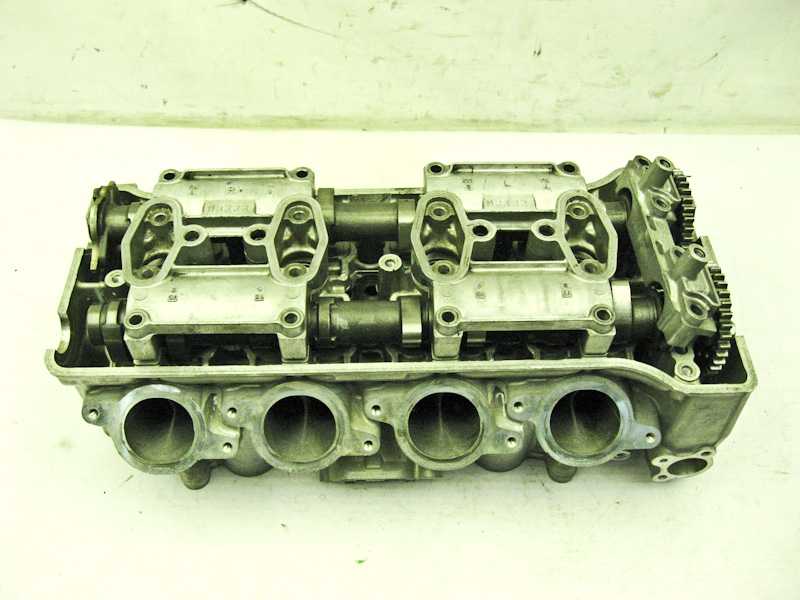

17. Отвернуть болты крепления и снять крышки подшипников распределительных валов (А), затем извлечь распределительные валы (В).

18. Извлечь контрольный клапан давления масла OCV (А), как показано на рисунке.

19. Извлечь фильтр контрольного клапана давления масла [А).

20. Отвернуть болты крепления головки блока цилиндров, затем снять головку блока в сборе.

• Используя 8 мм и 10 мм торцовый ключ, отвернуть болты крепления головки блока цилиндров, в несколько подходов, в последовательности, указанной на рисунке. Извлечь болты крепления в сборе с шайбами.

ПРЕДОСТЕРЕЖЕНИЕ:

При отворачивании болтов крепления в ненадлежащей последовательности, возможно повреждение головки блока цилиндров.

• Снять головку блока цилиндров с направляющих штифтов блока. Положить головку блока цилиндров на деревянный брус.

ПРЕДОСТЕРЕЖЕНИЕ:

Быть осторожным, чтобы не повредить поверхности контакта блока и головки блока цилиндров.

Замена направляющей втулки клапана

1.Используя специальное приспособление [09221-3F100A], выпрессовать направляющую втулка клапана, по направлению вниз.

2. Развернуть отверстие в головке блока цилиндров под следующий ремонтный размер направляющей втулки клапана (смотри таблицу «Основные технические характеристики»),

3.Используя специальное приспособление(09221-ЗР100А/В),запрессовать новую направляющую втулку клапана. Направляющую втулку необходимо запрессовывать с верхней части головки блока. Быть внимательным, так как направляющие втулки впускных и выпускных клапанов имеют различную длину.

Изменение размера, мм | Метка | Размер, мм |

0. | 5 | 11.0511.068 |

0.25 | 25 | 11.2511.268 |

0.50 | 50 | 11.5011.518 |

УКАЗАНИЕ:

Длина направляющих втулок клапана: 46 мм (впускная), 54.5 мм (выпускная). |

4. После запрессовки направляющих втулок в головку блока цилиндров, установить в них клапана и проверить между ними зазор.

5. После замены направляющих втулок, убедиться в том, что клапаны сидят должным образом.

• УСТАНОВКА

УКАЗАНИЕ:

Перед сборкой, промыть все поверхности головки и блока цилиндров.

Всегда использовать новую

прокладку головки блока цилиндров и выпускного коллектора.

Прокладка головки блока цилиндров металлическая, запрещается ее изгибать или перекручивать.

Перед установкой головки блока цилиндров, провернуть коленчатый вал, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

1. Установить на блок цилиндров прокладку головки блока [А].

4. Установить фильтр контрольного клапана давления масла [OCV], Затянуть моментом затяжки 40.2 -50.00 Н-м.

ПРЕДОСТЕРЕЖЕНИЕ:

Быть внимательным, чтобы установить прокладку должным образом.

2. Установить головку блока цилиндров на блок.

3. Установить болты крепления головки блока цилиндров:

• Нанести тонкий слой моторного масла на резьбовую часть и под головку каждого болта крепления головки блока цилиндров.

• Используя торцовый ключ, затянуть болты крепления головки блока в несколько подходов, в последовательности указанной на рисунке. Момент затяжки болтов крепления: 22.6-26.5 Н-м + (60° ~ 65°] + (60° ~ 65°) [М10] и 27.5-31.4 Н-м + [60° — 65°] + (60° — 65°] (М12).

УКАЗАНИЕ:

Всегда использовать новую прокладку фильтра OCV. Перед установкой, промыть фильтр.

5.Установить контрольный клапан давления масла OCV. Затянуть моментом затяжки 9.8 — 11.8 Н-м.

УКАЗАНИЕ:

Если во время проведения работ, контрольный клапан давления OCV был упущен, то дальнейшее его использование запрещено.

Перед установкой, промыть контрольный клапан. При установке контрольного клапана, не удерживать его за втулку.

После установки контрольного клапана OCV, не перемещать двигатель удерживая его за клапан.

В. Установить распределительные валы.

• Установить приводную цепь распредвала так, чтобы нанесенные на нее метки, совпадали с метками на звездочках валов, как показано на рисунке.

• Установить в головку блока цилиндров распределительные валы [А], затем установить крышки подшипников (В). Затянуть болты крепления крышек моментом затяжки 13.7 — 14.7 Н-м.

• Установить автоматический натяжитель цепи [А]. Затянуть болты крепления моментом затяжки 7.8 — 9.8 Н-м.

• Извлечь стопорный палец автоматического натяжителя цепи [В].

7. Проверить и при необходимости, отрегулировать зазор в клапанах.

8.Используяспециальноеприспособление [09221-21000], установить уплотнительную манжету распределительного вала.

9. Установить шестерню привода распределительного вала.

10. Установить ремень привода ГРМ (см. выше].

11. Установить крышку головки блока цилиндров.

УКАЗАНИЕ:

Перед установкой прокладки, необходимо тщательно промыть и прочистить выборку в крышке головки блока цилиндров.

Убедиться в том, что прокладка крышки, установлена должным образом.

• Нанести герметик на поверхность прокладки крышки головки блока, как показано на рисунке.

УКАЗАНИЕ:

Использовать герметик LOCTITE No. 5999.

Перед нанесением герметика на прокладку, убедиться в том, что ее поверхность не загрязнена и сухая.

После установки крышки головки блока цилиндров и затягивания болтов крепления, выждать не менее 30 минут перед заливанием моторного масла.

• Установитькрышкуголовки блока цилиндров [А], затем завернуть 12 болтов крепления [В]. Затянуть болты крепления в несколько подходов с моментом затяжки 7.8 — 9.8 Н м.

• Установить прокладку (А) в выборку крышки головки блока цилиндров (В).

• Подсоединить трос педали акселератора и трос автоматического круиз-контроля к головке блока цилиндров.

• Подсоединить к крышке головки блока шланг системы принудительной вентиляции картерных газов и вентиляционный шланг.

• Подсоединить высоковольтные провода к свечам зажигания.

12. Установить впускной коллектор в сборе.

13. Установить выпускной коллектор в сборе.

14. Подсоединить топливоподающий шланг [А].

15. Подсоединить к головке блока цилиндров и к впускному коллектору жгут электропроводки двигателя и зажимы проводов. Подсоединять в следующей последовательности:

• Разъем переднего подогреваемого кислородного датчика.

• Разъем датчика детонации (D).

• Разъемы форсуноксистемы питания.

• Разъем датчика положения распределительного вала СМР [С).

• Разъем клапана вентиляции картерных газов PCSV [Е].

• Разъем регулятора холостого хода ISA [В].

• Разъем датчика положения дроссельной заслонки TPS [А].

• Подсоединить разъем катушки зажигания [D).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ (С).

• Разъем датчика температуры моторного масла (В).

• Разъемконтрольногоклапана давления масла OCV (А).

16. Подсоединить шланги отопителя (А), затянуть хомуты крепления.

17. Подсоединить верхний и нижний шланги радиатора.

18. Установить воздуховод и воздушный фильтр в сборе.

19. Установить крышку двигателя.

20. Подсоединить отрицательную клемму к аккумуляторной батарее.

21. Заполнить систему охлаждения охлаждающей жидкостью.

22. Запустить двигатель и проверить на наличие утечек.

23. Проверитьуровень охлаждающей жидкости и уровень моторного масла. При необходимости, долить до требуемого уровня.

Головка блока цилиндров: устройство и назначение

» Головка блока цилиндров: устройство и назначение

Головка блока цилиндров – это очень важная деталь для двигателя автомобиля любой марки и производителя. ГБЦ укомплектовываются абсолютно все силовые установки, вне зависимости от того, какое топливо у автомобиля — бензин или дизель. Несомненно, разница между ними есть – это степень сжатия и тип топлива, но само устройство и общий принцип работы головки блока от этого не изменяются. В данной статье мы рассмотрим общее строение головки блока в авто.

ГБЦ укомплектовываются абсолютно все силовые установки, вне зависимости от того, какое топливо у автомобиля — бензин или дизель. Несомненно, разница между ними есть – это степень сжатия и тип топлива, но само устройство и общий принцип работы головки блока от этого не изменяются. В данной статье мы рассмотрим общее строение головки блока в авто.

Как устроен механизм и принцип его работы

Строение головки блока цилиндров несложное, несмотря на свою значимость в работе двигателя автомобиля. В его строение входят впускные и выпускные клапаны газораспределения, автомобильные свечи зажигания, если это бензиновый двигатель, или форсунки, если дизельный, а также блок камеры сгорания топливно-воздушной смеси. Внешне это конструкция напоминает алюминиевую крышку, но по честному это конструктивная часть двигателя с запрессованными седлами клапанов и направляющими втулками. Кривошипно-шатунный двигатель может стать неисправным если оси деталей не будут подходить друг с другом.

Головка ДВС и блок вместе объединяются между собой через специальную огнеупорную сталеасбестовую прокладку двигателя. Прокладка не дает выходить газам через место соединения устройств и предотвращает потерю компрессии. Заметим, что данная прокладка, вне зависимости от простой конструкции, весьма значительна для автомобиля. Водителям стоит обращать внимание на работу этого устройства, иначе может пострадать двигатель автомобиля. В первую очередь произойдет явление компрессии, двигатель уменьшит свою мощность, а затем и вовсе может окончательно сломаться. Тяга автомобиля останавливается из-за неправильного выхода газов из камеры. А учитывая то, что внутри ДВС активизируется высокая степень сжатия (примерно около 2 000 атмосфер на дизельных и 100 на бензиновых моторах), растрата мощности может быть значительной. Головка блока цилиндров (ГАЗель 3302 в том числе) также входит в состав КШМ, поэтому ее взаимосвязь с двигателем является непосредственной.

Особенности технического обслуживания

Срок службы головки блока цилиндров разный, износ детали происходит в каждом автомобиле. К примеру, в ВАЗ-2110 она может прослужить от 200 000 до 400 000 км. Это не исключает возможности ее деформации и износа ранее. Мы рекомендуем водителям чаще менять прокладку ГБЦ и не перегревать двигатель своего автомобиля. Обращайте чаще внимание на крепежные болты. Не допускайте нагара на клапанах впускного и выпускного такта – чаще проводите прочистку деталей. При соблюдении этих несложных правил ваш двигатель прослужит дольше и не будет ломаться.

К примеру, в ВАЗ-2110 она может прослужить от 200 000 до 400 000 км. Это не исключает возможности ее деформации и износа ранее. Мы рекомендуем водителям чаще менять прокладку ГБЦ и не перегревать двигатель своего автомобиля. Обращайте чаще внимание на крепежные болты. Не допускайте нагара на клапанах впускного и выпускного такта – чаще проводите прочистку деталей. При соблюдении этих несложных правил ваш двигатель прослужит дольше и не будет ломаться.

Головка блока цилиндров — Википедия. Что такое Головка блока цилиндров

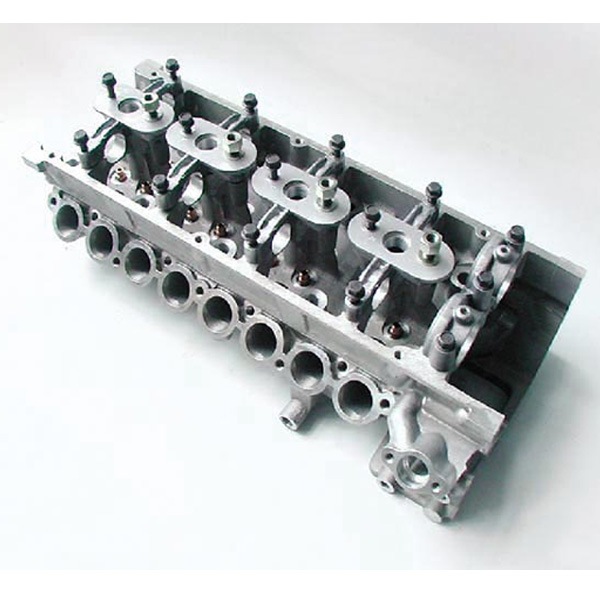

Головка блока с 2 клапанами на цилиндрВ двигателях внутреннего сгорания головка блока цилиндров (ГБЦ, часто называемая просто головкой) монтируется на блок цилиндров, запирая цилиндр (цилиндры), и образуя замкнутые камеры сгорания. Стык головки и блока уплотняют прокладкой головки блока. В головке обычно монтируются клапана с пружинами, свечи зажигания, форсунки. В зависимости от типа двигателя (тактность, система воспламенения, система газораспределения) устройство головки может отличаться в очень больших пределах.

В зависимости от типа двигателя (тактность, система воспламенения, система газораспределения) устройство головки может отличаться в очень больших пределах.

Материал и изготовление ГБЦ

Лёгкие автомобильные двигатели могут иметь головку из алюминиевого сплава, особенно это относится к искровым двигателям. Обычно такую деталь получают литьём в кокиль, либо под давлением (с последующей обработкой каналов), могут использоваться стержневые формы.

Тяжёлые двигатели, и значительная часть автомобильных дизелей имеют чугунную головку, также получаемую литьём. Сёдла клапанов (при их наличии) запрессовываются с предварительным их охлаждением в парах жидкого азота; вихрекамеры, втулки клапанов также устанавливают с натягом. Головка имеет обычно ходы для газов, охлаждающей жидкости, масляные каналы, и большое количество сквозных отверстий под болты/шпильки, которые притягивают головку к блоку.

Крепление головки к блоку осуществляется силовыми болтами или шпильками с гайками и шайбами (в случае болтов они также имеют шайбы). Между головкой и блоком устанавливается прокладка головки блока, уплотняющая как газовый стык, так и масляные/водяные каналы. Затяжку крепежа проводят в указанным заводом порядке, обеспечивающим прижим[1].

Между головкой и блоком устанавливается прокладка головки блока, уплотняющая как газовый стык, так и масляные/водяные каналы. Затяжку крепежа проводят в указанным заводом порядке, обеспечивающим прижим[1].

Головка нижнеклапанного двигателя

Отличается максимальной простотой — имеет лишь ходы для охлаждающей жидкости, сверления под шпильки, и резьбу под свечи. Всегда групповая, для ряда цилиндров. Сейчас применяется редко, ввиду низкой экономичности таких двигателей. Пример двигателей: ЗИЛ-157, ГАЗ-А, ГАЗ-51.

В этом случае все клапана с их приводом монтируются в блоке.

Такое же устройство имеют головки двухтактных двигателей с кривошипно-камерной петлевой или дефлекторной продувкой. Плюсами также является лёгкость разборки и обслуживания, минимальная стоимость. Клапана также отсутствуют.

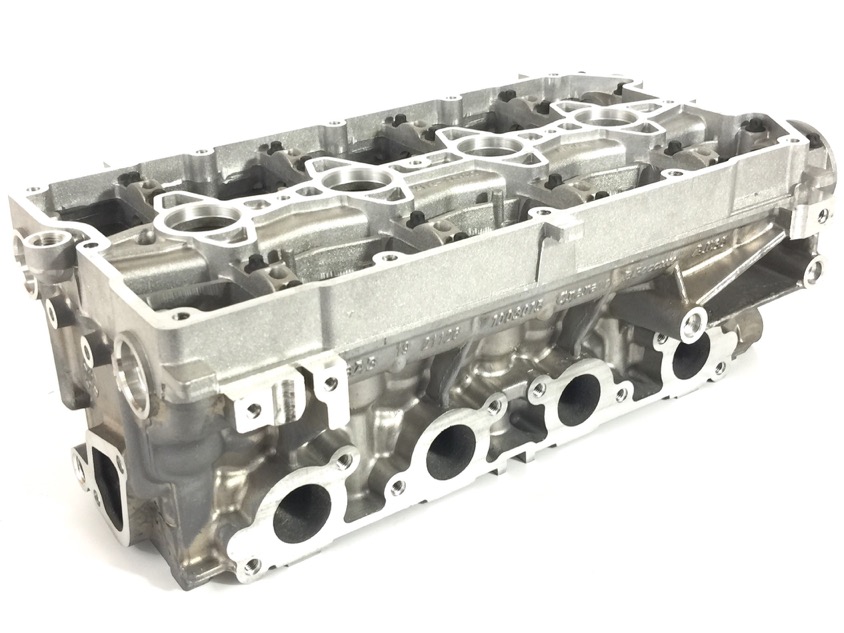

Верхнеклапанная головка

Может быть индивидуальной для каждого цилиндра, в этом случае привод клапанов осуществляется штангами от расположенного в блока распредвала, либо общей для ряда цилиндров (блок может иметь один или несколько таких рядов). В случае общей головки количество вариантов её компоновки увеличивается: привод клапанов от штанг, верхний распредвал (OHC) или два верхних распредвала (DOHC).

В случае общей головки количество вариантов её компоновки увеличивается: привод клапанов от штанг, верхний распредвал (OHC) или два верхних распредвала (DOHC).

Индивидуальные головки со штангами чаще применяют в дизелях, так как инерционные силы при меньшем числе оборотов не так велики, плюсом является меньшая масса каждой головки (облегчен монтаж). Крупноразмерные двигатели всегда имеют индивидуальные головки.

Общие головки с одним распредвалом обеспечивают управление двумя (реже четырьмя) клапанами на цилиндр, но сложны в разборке. Чаще всего имеют ручную регулировку зазоров.

Головки с двумя верхними распредвалами наиболее просто обеспечивают установку 4 клапанов на цилиндр и подачу масла к гидрокомпенсаторам. Осложняет дело лишь необходимость привода обоих валов от цепи/зубчатого ремня. Но в некоторых конструкциях валы соединены шестернями, и приводится один из них; ранние варианты имели шестерёнчатый привод от коленвала через вертикальные валики.

Неисправности и ремонт[2]

Возможные неисправности:

- прорыв газов из-за искривления плоскости газового стыка, коррозии, срыва крепежа;

- трещины между сёдлами, выпадение седла;

- износ посадочного диаметра под распредвал или толкатели;

- износ направляющих клапанов;

- обломы крепежа, срыв резьб под свечу или болты, трещины вне газового стыка.

Также можно считать неисправностями головки в сборе поломки/износ входящих в узел деталей (клапана, пружины, рокеры, компенсаторы).

В случае прорыва газов головку чаще всего фрезеруют, допустимое отклонение от плоскости (порядка 0,15 мм в среднеразмерных моторах) проверяют линейкой с набором щупов. Срывы резьбы под свечу устраняют установкой ввёртыша, сорванный крепёж заменяют ремонтными шпильками. Изношенные направляющие клапанов меняют, трещины вне газового стыка обычно могут быть заварены.

Трещины между сёдлами, по мере их развития, ведут к прорыву газов в рубашку охлаждения и отказу двигателя. Обычно эти трещины, и другие проходящие через газовый стык служат основанием для замены головки. Но в некоторых случаях, на свой страх и риск, могут быть заварены.

Износ постелей под распредвал ведёт к стуку и снижению давления масла. Диаметр восстанавливают бронзовыми или дюралевыми втулками, развёртываемыми по месту (в качестве развёртки обычно используют старый распредвал с «фрезерными» зубчиками).

В случае разрушений поршня, колец, седла клапана головка получает сильные повреждения, обычно приводящие к её замене. Сильная коррозия от воды или повреждения от детонации также могут сделать ремонт невозможным.

Выпавшее седло, при отсутствии других неприятностей, заменяют новым или высверленным с другой головки. Для установки охлаждают в парах жидкого азота, а после дополнительно зачеканивают. Трещина между сёдлами всегда ослабляет их посадку.

Галерея

ГБЦ с двумя распредвалами и гидрокомпенсаторами

ГБЦ с верхним распредвалом, привод клапанов через коромысла

Головка (DOHC) двигателя Honda K20Z3.

Простейшая головка двухтактного двигателя

Примечания

Головка блока цилиндров

Головка блока цилиндров Ford 302 / 5,0 л В двигателе внутреннего сгорания головка цилиндра (часто неофициально сокращенно головка ) находится над цилиндрами в верхней части блока цилиндров. Он закрывается в верхней части цилиндра, образуя камеру сгорания. Это соединение уплотнено прокладкой головки. В большинстве двигателей головка также обеспечивает пространство для каналов, по которым воздух и топливо поступают в цилиндр и которые позволяют выходить выхлопным газам. Головка также может быть местом для крепления клапанов, свечей зажигания и топливных форсунок.

Он закрывается в верхней части цилиндра, образуя камеру сгорания. Это соединение уплотнено прокладкой головки. В большинстве двигателей головка также обеспечивает пространство для каналов, по которым воздух и топливо поступают в цилиндр и которые позволяют выходить выхлопным газам. Головка также может быть местом для крепления клапанов, свечей зажигания и топливных форсунок.

В двигателе с плоской головкой или с боковым клапаном все механические части клапанного механизма находятся внутри блока, а головка по существу представляет собой металлическую пластину, прикрепленную болтами к верхней части блока; это упрощение позволяет избежать использования движущихся частей в головке и упрощает производство и ремонт, и объясняет ранний успех двигателя с плоской головкой в серийных автомобилях и постоянный успех в двигателях малой мощности, таких как газонокосилки. Однако эта конструкция требует, чтобы входящий воздух проходил по извилистому пути, что ограничивает способность двигателя работать с более высокими оборотами в минуту (об / мин), что приводит к принятию конструкции головки с верхним клапаном (OHV) и последующая конструкция верхнего распредвала (OHC).

Деталь

Внутри головка блока цилиндров имеет каналы, называемые портами или трактами, по которым топливно-воздушная смесь движется к впускным клапанам от впускного коллектора, а выхлопные газы проходят от выпускных клапанов к выпускному коллектору. В двигателе с водяным охлаждением головка блока цилиндров также имеет встроенные каналы и каналы для охлаждающей жидкости двигателя — обычно смеси воды и антифриза — для облегчения отвода избыточного тепла от головки и, следовательно, двигателя в целом.

В конструкции с верхним расположением клапана (OHV) головка блока цилиндров содержит тарельчатые клапаны и свечи зажигания, а также каналы или «порты» для впускных и выпускных газов. Работа клапанов инициируется распределительным валом двигателя, который расположен внутри блока цилиндров, и его рабочий момент передается на штоки клапанов, а затем на коромысла, установленные на валу коромысла — коромысла и вал также расположены. внутри головки блока цилиндров.

В конструкции OHC головка блока цилиндров содержит клапаны, свечи зажигания и впускной / выпускной тракт, как и двигатель OHV, но распределительный вал теперь также находится внутри головки блока цилиндров. Распределительный вал может быть установлен по центру между каждым смещенным рядом впускных и выпускных клапанов, и при этом также могут использоваться коромысла (но без каких-либо толкателей), или распредвал может быть установлен непосредственно над клапанами, исключая коромысла и используя ленты «ковша».

Распределительный вал может быть установлен по центру между каждым смещенным рядом впускных и выпускных клапанов, и при этом также могут использоваться коромысла (но без каких-либо толкателей), или распредвал может быть установлен непосредственно над клапанами, исключая коромысла и используя ленты «ковша».

Реализация

Количество головок цилиндров в двигателе зависит от конфигурации двигателя. Почти все рядные (прямые) двигатели сегодня используют одну головку блока цилиндров, которая обслуживает все цилиндры. Двигатель V (или Vee) имеет две головки блока цилиндров, по одной на каждый ряд цилиндров буквы «V».Для некоторых компактных V-образных двигателей с узким углом наклона, таких как Volkswagen VR6, угол между рядами цилиндров настолько мал, что используется одна головка, охватывающая два ряда. Плоский двигатель (в основном V-образный двигатель, у которого угол между рядами цилиндров теперь составляет 180 °) имеет две головки. Большинство радиальных двигателей имеют по одной головке для каждого цилиндра, хотя обычно это моноблочная форма, в которой головка выполнена как неотъемлемая часть цилиндра.

Некоторые двигатели, особенно дизельные двигатели средней и большой мощности, предназначенные для промышленного, морского, энергетического и тяжелого тягового назначения (большие грузовики, локомотивы, тяжелое оборудование и т. Д.) имеют индивидуальные головки блока цилиндров для каждого цилиндра. Это снижает затраты на ремонт, поскольку одна вышедшая из строя головка на одном цилиндре может быть заменена на более крупную и более дорогостоящую установку, подходящую для всех цилиндров. Такая конструкция также позволяет производителям двигателей легко производить «семейство» двигателей с различными компоновками и / или номерами цилиндров, не требуя новых конструкций головок цилиндров.

Конструкция головки блока цилиндров является ключом к производительности и эффективности двигателя внутреннего сгорания, поскольку форма камеры сгорания, впускных каналов и каналов (и в меньшей степени выхлопных газов) определяет большую часть объемного КПД и степень сжатия двигателя.

Галерея

Головка блока цилиндров, разрезанная пополам, с изображением впускных и выпускных клапанов, впускных и выпускных отверстий, каналов охлаждающей жидкости, кулачков, толкателей и пружин клапанов.

Нижняя (левая) и верхняя (правая) головки блока цилиндров Malossi для одноцилиндровых и двухтактных скутеров. Отверстие посередине для свечи зажигания, четыре отверстия под болты цилиндра.

Головка блока цилиндров с воздушным охлаждением от Suzuki GS550, вид сверху: два распредвала, ведущие звездочки и ребра охлаждения.

Головка блока цилиндров от фургона GMC. Видны клапаны и часть выпускного коллектора.

См. Также

Список литературы

Внешние ссылки

ОБСЛУЖИВАНИЕ ГОЛОВКИ ЦИЛИНДРА И КЛАПАНА В СБОРЕ

Рис.9 Осевой люфт распределительного вала

Убедитесь в износе кулачка кулачка (рис. 8), измерьте диаметр кулачка в двух местах на самом большом диаметре (над носиком). Сначала снимите показания микрометром на неизношенной поверхности на краю доли.Выполните второе измерение в области износа, где коромысло соприкасается с лепестком. Вычтите второе чтение из первого. Разница в износе кулачка.

Вычтите второе чтение из первого. Разница в износе кулачка.

ЗАГЛУШКА РАСПРЕДВАЛА

(1) Смажьте шейки распредвала и установите распредвал без толкателей. Затяните винты до указанного момента.

(2) С помощью подходящего инструмента переместите распределительный вал как можно дальше назад.

(3) Индикатор нулевой шкалы (рис. 9).

(4) Сдвинуть распределительный вал до упора вперед.

(5) Ход в конце люфта: 0.13 — 0,33 мм (0,005 — 0,013 дюйма).

(6) Снимите крышки подшипников и распределительный вал.

УСТАНОВКА

(1) Установите толкатели кулачков в правильном порядке, как было снято.

(2) Совместите крышки подшипников распределительного вала в надлежащей последовательности с крышкой № 1 со стороны ремня газораспределительного механизма и крышкой № 5 со стороны коробки передач. Стрелки на крышках № 1, 2, 3, 4 должны указывать в сторону зубчатого ремня, чтобы предотвратить поломку крышки (рис. 11).

(3) Нанесите Mopar Gasket Maker на крышку подшипника № 1 и № 5 (рис. 10).

10).

(4) Перед установкой уплотнений распределительного вала необходимо установить колпачки.

РЕГУЛЯТОР РЕСНИЦ (TAPPET) NOISE

Шум, напоминающий толкатель, может исходить от нескольких предметов. См. Регулятор зазора и шум толкателя — Диагностика в стандартных процедурах обслуживания этой группы.

Рис.10 Уплотнение крышки кулачка

Рис.11 Установка крышек подшипников распределительного вала

ЗАМЕНА ДЕТАЛЕЙ КЛАПАНА — ГОЛОВКА ЦИЛИНДРА НЕ СНИМАЕТСЯ

РЫЧАГ И ГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР ПЛЕСНИЦ

СНЯТИЕ

(1) Снимите крышку клапана.

(2) Для каждого коромысла поверните кулачок, пока базовая окружность не соприкоснется с коромыслом.Сожмите пружину клапана с помощью специального инструмента C-4682 (рис. 12) и выдвиньте коромысло. Сохраняйте коромысла в порядке для повторной сборки.

(3) Снимите гидравлический регулятор зазора.

УСТАНОВКА

(1) Установите гидравлический регулятор зазора, убедившись, что регуляторы хотя бы частично заполнены маслом. На это указывает небольшой ход поршня или его отсутствие при нажатии регулятора зазора.

На это указывает небольшой ход поршня или его отсутствие при нажатии регулятора зазора.

(2) Вращайте кулачок до тех пор, пока базовая окружность не соприкоснется с коромыслом. Сожмите пружину клапана с помощью специального инструмента C-4682 (рис.12) и сдвиньте коромысло на место. Держите рокеры в порядке. Возможно для

Очистка и шлифовка головки блока цилиндров и блока | Цилиндр. Цех

Главная »Технологии, ВидеоОчистка и шлифовка головки блока цилиндров и блока

ВАЖНОЕ ПРИМЕЧАНИЕ: ТЕПЕРЬ МЫ ПОДРЯДЧИВАЕМ НА ЭТУ УСЛУГУ В РАМКАХ ИСПЫТАНИЯ ПОД ДАВЛЕНИЕМ >>>

В цехе головки блока цилиндров используется машина Comec RP 1000, оснащенная многоосевым столом Rottler, с использованием CBN и алмазного инструмента для получения идеальной отделки чугуна. алюминиевые головки для дизельных и бензиновых двигателей, двух- или четырехтактные.

RP 1000 — это машина для шлифовки головок цилиндров и блоков мотоциклов, легковых и грузовых автомобилей, а также любой другой плоской поверхности, для которой требуется высокая поверхность сопряжения, чистовая обработка и точность.

Все детали, составляющие машину, такие как цоколь, стол, колонна и головка, изготовлены из высококачественного чугуна, который имеет хорошую конструкцию, что обеспечивает высокую жесткость и прочность.

Отсутствие движения означает большую точность. Прецизионные головки и блоки обеспечивают гораздо лучшую производительность.

Подача стола на Comec приводится в действие шариковинтовой передачей с исключительной точностью даже при низких скоростях подачи. Инвертор частоты управляет мотор-редуктором с шариковинтовой передачей, предлагая регулируемую подачу, широко регулируемую потенциометром. Мы всегда можем добиться превосходного результата.

Смотрите видео ниже.

| Ход стола Макс.длина заготовки Макс.ширина заготовки Макс.высота заготовки Мин. Высота заготовки Диаметр сегментированного шлифовального круга Регулируемая скорость вращения головки Переменная скорость перемещения стола Двигатель головки Двигатель стола Двигатель быстрой подачи головки Насос охлаждающей жидкости двигатель Размеры (ДxДxВ) | 1050 мм 895 мм 315 мм 545 мм 125 мм 315 мм 550 — 1450 об / мин 130 — 1300 мм / мин 2,2 кВт 0.  75 кВт 75 кВт 0,18 кВт 0,10 кВт 1680 x 1100 x 1850 мм Вес 1015 кг |

Нравится:

Нравится Загрузка …

Теги: блок, ГБЦ, шлифовка, скиммингБлок цилиндров — Infogalactic: ядро планетарных знаний

Современный рядный шестицилиндровый двигатель для легкового автомобиля, объединяющий картер и все цилиндры. Головка блока цилиндров прикручивается болтами к поверхности деки сверху. Сбоку от отливки можно увидеть множество ребер и выступов.Блок дизельного двигателя V6, в котором оба ряда цилиндров, а также картер двигателя образуют en bloc . Большие отверстия представляют собой цилиндры, а маленькие — отверстия для крепления (круглые) и каналы охлаждающей жидкости или масла (овальные). Двигатель Де Дион-Бутона с дискретным картером, но с моноблочной интеграцией цилиндров и головок, около 1905 года. Четко виден дискретный картер с верхней и нижней половинами (каждая — отливкой), причем нижняя половина представляет собой обе части главной подшипниковая опора, а также масляный поддон. [1]

Двигатель Де Дион-Бутона с дискретным картером, но с моноблочной интеграцией цилиндров и головок, около 1905 года. Четко виден дискретный картер с верхней и нижней половинами (каждая — отливкой), причем нижняя половина представляет собой обе части главной подшипниковая опора, а также масляный поддон. [1] Блок цилиндров представляет собой интегрированную конструкцию, содержащую цилиндр (и) поршневого двигателя и часто некоторые или все связанные с ними окружающие конструкции (каналы для охлаждающей жидкости, впускные и выпускные каналы и отверстия, а также картер). Термин «блок цилиндров » часто используется как синоним «блока цилиндров» (хотя технически можно провести различие между блоком цилиндров как отдельным блоком и конструкциями блока цилиндров с еще большей степенью интеграции, которые также включают картер).

С точки зрения основных элементов машины, различные основные части двигателя (такие как цилиндр (и), головка (и) цилиндров, каналы охлаждающей жидкости, впускные и выпускные каналы и картер) концептуально различны, и все эти концепции могут могут быть представлены как отдельные части, скрепленные вместе. Такая конструкция была очень широко распространена в первые десятилетия коммерциализации двигателей внутреннего сгорания (с 1880-х до 1920-х годов), и она все еще иногда используется в определенных приложениях, где она остается выгодной (особенно очень большие двигатели, но также и некоторые небольшие двигатели).Однако это больше не является нормальным способом создания большинства бензиновых и дизельных двигателей, потому что для любой данной конфигурации двигателя существуют более эффективные способы проектирования для производства (а также для обслуживания и ремонта). Как правило, они включают в себя объединение нескольких элементов станка в одну отдельную деталь и выполнение (например, литье, штампование и механическая обработка) нескольких элементов в одной установке с одной системой координат станка (станка или другого производственного оборудования).Это снижает удельную стоимость производства (и / или обслуживания и ремонта).

Такая конструкция была очень широко распространена в первые десятилетия коммерциализации двигателей внутреннего сгорания (с 1880-х до 1920-х годов), и она все еще иногда используется в определенных приложениях, где она остается выгодной (особенно очень большие двигатели, но также и некоторые небольшие двигатели).Однако это больше не является нормальным способом создания большинства бензиновых и дизельных двигателей, потому что для любой данной конфигурации двигателя существуют более эффективные способы проектирования для производства (а также для обслуживания и ремонта). Как правило, они включают в себя объединение нескольких элементов станка в одну отдельную деталь и выполнение (например, литье, штампование и механическая обработка) нескольких элементов в одной установке с одной системой координат станка (станка или другого производственного оборудования).Это снижает удельную стоимость производства (и / или обслуживания и ремонта).

Сегодня большинство двигателей для легковых и грузовых автомобилей, автобусов, тракторов и т.

То есть – для ГБЦ двигателя V6 (трехцилиндровая) допустимый прогиб 0,07…0,08 мм, для ГБЦ V8 (четырехцилиндровой) – 0,10 мм и т. д.

То есть – для ГБЦ двигателя V6 (трехцилиндровая) допустимый прогиб 0,07…0,08 мм, для ГБЦ V8 (четырехцилиндровой) – 0,10 мм и т. д.

05

05