Покраска с помощью автомобильного компрессора, как покрасить без краскопульта

Собираем компрессор для покраски – просто о сложном

Компрессор используют для самостоятельного обслуживания автомобиля, в том числе покраски, подкачки шин, подачи воздуха на пневмоинструмент и иных ремонтных работ. Сделать компрессор для покраски автомобиля– экономически выгодное решение, которое не требует значительных финансовых вложений.

Принцип работы

Исходя из принципа функционирования, выделяют различные типы оборудования, но в основе лежит одна технология – воздух, поступающий за счет работы двигателя, передается в емкость и, накапливаясь, достигает повышенного уровня показателя давления. Как только давление достигает критической отметки, лишний воздух выводится при помощи спускного клапана. Таким образом компрессоры работают за счет поддержания давления на определенном уровне.

Каждому автомобилисту, который сталкивается с необходимостью подкрашивать свой автомобиль, необходимо иметь компрессор для покраски

Наиболее важным условием является постоянный показатель уровня давления именно в компрессорах, используемых для покраски автомобиля.

Собираем быстро и просто

Один из самых доступных вариантов компрессора для покрасочных работ является инструмент, изготовленный из автомобильной камеры на колеса. Именно она выступает как ресивера. Также необходимо иметь следующие материалы и инструменты:

- Сосок другой автомобильной камеры.

- Насос для автомобиля с манометром.

- Расходные средства для работы с резиной.

- Набор автомобильных инструментов.

Камера должна быть обязательно целой, поскольку основная функция ресивера именно накопление воздуха. В роли нагнетателя в приборе выполняет автомобильный насос. Собираем компрессор с тщательным соблюдением всех необходимых действия.

Прежде всего необходимо проделать отверстие в камере и приклеить на это место сосок.

Как сделать самодельный компрессор для покраски авто? Дела гаражные

Таким образом «родной» сосок будет служить для того, чтобы в камеру нагнетался воздух, а новый – для подачи воздуха на распылитель. Далее нужно отрегулировать давление при помощи монометра, подбирая оптимальный показатель в процессе работы.

Камера должна быть обязательно целой, поскольку основная функция ресивера именно накопление воздуха

Для упрощения работы для изготовления компрессора для покраски автомобиля необходимо следовать следующим рекомендациям:

- Для предотвращения колебаний во время подачи воздуха необходимо тщательно закреплять камеру.

- Не следует заполнять камеру сыпучими веществами поскольку это приводит к забивке каналов, а значит краска смешивается с ними.

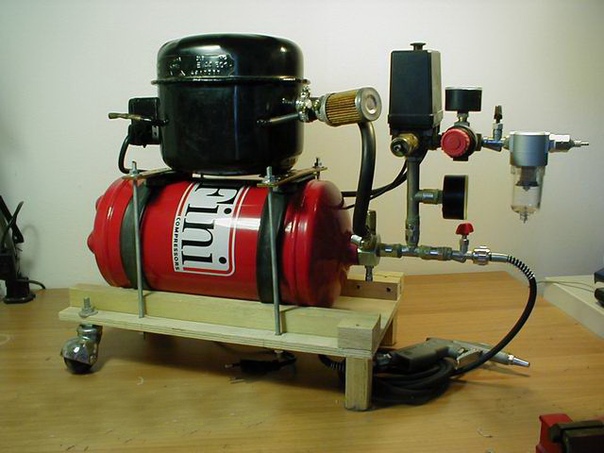

Компрессор с ресивером

Данный вариант гораздо сложнее по конструктиву, чем предыдущий. Такой инструмент относиться уже к полупрофессиональному, а значить для того чтобы собрать компрессор, необходимо большее число инструмента и материала. Важным элементов такого оборудования является компрессор из холодильника своими руками. Стоит учитывать то, что компрессор старого холодильника может утратить герметизацию, а значит и его функциональность снижена. В таких случаях необходимо позаботиться о смене масла. Такая процедура выполняется следующим образом:

Такой инструмент относиться уже к полупрофессиональному, а значить для того чтобы собрать компрессор, необходимо большее число инструмента и материала. Важным элементов такого оборудования является компрессор из холодильника своими руками. Стоит учитывать то, что компрессор старого холодильника может утратить герметизацию, а значит и его функциональность снижена. В таких случаях необходимо позаботиться о смене масла. Такая процедура выполняется следующим образом:

- Надпилить и обломать трубку на боковой стороне компрессора.

- Залить масло внутрь, используя шприц.

- Трубку заглушить винтом с прокладкой из резины.

Для изготовления ресивера можно использовать корпус от огнетушителя со спиленной ручкой.

Для того, чтобы компенсировать обильное испарение масла необходимо на входе в ресивер установить фильтр для отделителя масла и влаги, который предотвратит попадание в краску сторонних жидкостей.

После этого необходимо просверлить отверстие для переходника и установить его, используя, к примеру, холодную сварку. Выходное отверстие оснащается воздушным автомобильным фильтром для предотвращения попадания внутрь грязи и жидкостей.

Выходное отверстие оснащается воздушным автомобильным фильтром для предотвращения попадания внутрь грязи и жидкостей.

Как только предварительная сборка окончена можно собирать компрессор:

- На фильтр отделителя навинчивают крепежи и устанавливают его одной стороной на армированный маслостойкий шланг, а другой – на трубку компрессора.

- Все соединения зажимают хомутами, а резьбу уплотняют фум-лентой.

- Прикручивают чугунную крышку с подложкой из резиновой прокладки.

- Устанавливают тумблер, реле давления, редуктор, манометр и присоединяет все провода.

Для изготовления ресивера можно использовать корпус от огнетушителя со спиленной ручкой

По окончанию сборки компрессор необходимо настроить и испытать. Такой инструмент самому изготовить, безусловно, сложнее, однако и его функционал горазда обширнее. Для удобства использования на компрессор можно установить мебельные колёса.

Наиболее распространенные неисправности

- Ресивер не поддерживает заданный уровень давления при отключении питания.

Такое возможно если в системе есть утечка и обнаружить ее можно при помощи мыльного раствора на следующие наиболее уязвимые места:

Такое возможно если в системе есть утечка и обнаружить ее можно при помощи мыльного раствора на следующие наиболее уязвимые места:

- магистраль;

- клапан поршня;

- кран сброса давления на ресивере.

При обнаружении утечки на магистрали сжатого воздуха устранить данную неисправность можно простой изолентой и герметиком. Если неисправность на кране, то необходимо заменить вентиль.

- Двигатель на реагирует на запуск. Прежде всего необходимо убедиться в исправности источника электроэнергии и целостности кабеля, а также оценить качество контактных соединений и предохранителей. Неверные настройки давления на ресивере также могут влиять на работу инструмента. Для диагностики данной неисправности необходимо спустить воздух из резервуара и попробовать запустить двигатель.

- Нет нагнетания. Первой причиной такого повреждения может быть повреждение сети электроэнергии. Также возможно, что давление в ресивере имеет слишком высокие параметры.

- Перегрев компрессора. Такая ситуация возможна при повышенном температурном режиме и при падении напряжения в сети, а также при продолжительной работе инструмента.

- На выходе воздух содержит воду. Как правило, причины такого явления следующие:

- Собранная вода в ресивере достигла критичного уровня

- загрязнения фильтра на входе:

- повышенный уровень влажности помещения.

Безусловно, самостоятельная сборка компрессора сложный и трудоемкий процесс, однако выгода несомненна. Стоит отметить, что и техническое обслуживание такого инструмента значительно проще и дешевле. Покрасить авто своими руками при помощи такого компрессора также будет значительное дешевле, чем в любой автомастерской. Компрессор для покраски своими руками для автомобиля – прослужит долго при правильной сборке и эксплуатации.

Компрессор для покраски и какие они бывают.

В настоящее время имеются различные виды компрессоров для покраски и не только, но самые распространённые, которые используются как в профессиональных кузовных мастерских, так и в обычных гаражах некоторых гаражных умельцев — это поршневой компрессор, роторно-лопастной и винтовой компрессор.

Компрессор очень нужная и полезная вещь не только в профессиональной мастерской, но и в любом гараже. Ведь он позволяет иметь источник сжатого воздуха не только для покраски всего и вся, но и для большинства других операций, например: пескоструй, продувка деталей от пыли и грязи, обеспечения сжатым воздухом пневмо-инструмента, который в большинстве случаев удобнее и эффективнее электроинструмента, или просто для накачки шин.

Перечисленные виды работ с использованием компрессора далеко не все, и он просто необходим большинству авто или мотомастерских, или просто гаражным мастерам, автолюбителям, любящим всё делать своими руками.

Некоторые компрессоры бывают с приводом от дизельного двигателя и предназначены для работ на выезде, например для пескоструя какого нибудь крупного объекта (гаража, цистерны).

Органы управления различных компрессоров, тоже различаются и по своему устройству и сложности, и бывают от самых простых ручных, до полностью автоматических систем, которые умеют изменять частоту вращения ротора двигателя, в соответствии с нужной величиной подачи воздуха.

При производстве большинства компрессоров, их комплектуют воздушным баллоном (ресивером), который требуется для обеспечения нужного запаса воздуха, чтобы поддерживать постоянную производительность компрессора. Ресивер нужен ещё и для того, чтобы справиться с любым резким увеличением потребности подачи воздуха, ну и для сглаживания любых импульсов (скачков) при подаче воздуха.

На большинстве моделей, заслуживающих внимания, установлена ещё и система осушения воздуха (влагоотделитель) для удаления влаги из подаваемого воздуха, или система кондиционирования воздуха. Так же на большинстве нормальных моделей имеется и маслоотделитель, не допускающий попадание масла в подаваемый воздух. Все эти компоненты можно найти в продаже отдельно, и дополнить любой самодельный компрессор (о нём ниже в тексте), или заводской (ели на нём чего то нет). Рассмотрим основные типы компрессоров ниже.

Так же на большинстве нормальных моделей имеется и маслоотделитель, не допускающий попадание масла в подаваемый воздух. Все эти компоненты можно найти в продаже отдельно, и дополнить любой самодельный компрессор (о нём ниже в тексте), или заводской (ели на нём чего то нет). Рассмотрим основные типы компрессоров ниже.

Поршневой компрессор.

Поршневые компрессоры являются самыми распространёнными и большинство их дешевле компрессоров других типов (о которых ниже). Подача воздуха в них осуществляется за счёт одного или нескольких поршней и клапанов. Каждый цилиндр поршневого компрессора осуществляет ход впуска воздуха, а затем комбинированный ход сжатия — выпуска воздуха.

Как показано на рисунке 1, при движении поршня вниз в цилиндре, при ходе впуска, воздух под низким давлением засасывается поршнем в цилиндр, через открытый впускной клапан. Далее при движении поршня в цилиндре вверх (на ходе сжатия, при котором и впускной и выпускной клапана закрыты) воздух начинает сжиматься.

Когда давление воздуха достигает необходимой величины, выпускной клапан открывается, и сжатый воздух устремляется из цилиндра по трубопроводу в воздушный ресивер, где он накапливается в необходимом количестве (зависит от объёма баллона) и до нужного давления (нужное давление на некоторых моделях можно регулировать).

Роторно-лопастной компрессор.

Устройство и работа роторно-лопастного компрессора

А — ротор, В — корпус ротора, С — лопасть, D — впускной воздушный канал, E — камера сжатия, F — впускной масляный канал, G — выпуск воздуха-масла, H — маслоотделитель.

Более производительный и как правило более дорогой роторно-лопастной компрессор. Его устройство показано на рисунке 2. Он состоит из ротора А, с несколькими лопастями (чаще 8 лопастей). Ротор с лопастями вращается в цилиндрическом корпусе, и ось вращения вала ротора, смещена относительно осевой линии корпуса.

Когда вал ротора компрессора начинает вращаться, лопасти относительно стенок корпуса (там где смещение) образуют камеры (буква Е на рисунке 2). При этом воздух начинает втягиваться через впускное отверстие D в камеры, которые при вращении ротора уменьшаются в объёме.

При этом воздух начинает втягиваться через впускное отверстие D в камеры, которые при вращении ротора уменьшаются в объёме.

При этом воздух сжимается и далее уже под давлением выходит через выпускное отверстие G, которое расположено в том месте, где камеры имеют самый маленький размер и воздух там максимально сжимается, и далее через маслоотделитель Н воздух поступает в ресивер.

При вращении ротора, его лопасти С перемещаются в его тонких и точно выполненных пазах (то внутрь паза, то наружу), и лопасти плавно перемещаются в этих пазах благодаря масляной плёнке, от которой лопасти и пазы к тому же меньше изнашиваются.

В таких компрессорах как правило не требуются уплотнительные манжеты, так как лопасти при вращении ротора сами уплотняются относительно стенок корпуса ( от действия центробежной силы и масляной плёнки). Ещё одна особенность устройства таких компрессоров, это то, что масляный поддон располагается на выпускной стороне, и от этого высокое давление старается прогнать масло вдоль краёв лопастей, на сторону низкого давления.

Это способствует постоянному присутствию масла в трущихся частях, и к тому же помогает охлаждать сжатый воздух. После сжатия воздуха, масло отделяется маслоотделителем, и на выходе выходит чистый воздух.

Винтовой компрессор.

Винтовой компрессор самый сложный в изготовлении, так как его детали изготавливаются с очень точными допусками и такие компрессоры ещё имеют целый ряд встроенных дополнительных систем, которые позволяют получить холодный и сухой сжатый воздух на выходе.

Схема работы винтового компрессора/

1 — воздушный фильтр, 2 — винтовая пара в корпусе, 3 — регулятор всасывания, 4 — маслоотделительный элемент, 5 — магистраль продувки, 6 — первичный маслоотделитель, 7 — выпускной трубопровод, 8 — масляный радиатор, 9 — масляный фильтр, 10 — охладитель выпускаемого воздуха, 11 — вентилятор охлаждения, 12 — выходной воздушный патрубок.

К тому же винтовые компрессоры тише работают и меньше страдают от вибрации, чем другие типы компрессоров. Типовую схему винтового компрессора можно рассмотреть на рисунке 3, а устройство его роторов показано на рисунке 4 и 5. Основными деталями являются два находящихся в постоянном зацеплении винтовых ротора А и В (см. рисунок 4 и 5), которые очень точно и с минимальными зазорами установлены в точно изготовленном корпусе.

Типовую схему винтового компрессора можно рассмотреть на рисунке 3, а устройство его роторов показано на рисунке 4 и 5. Основными деталями являются два находящихся в постоянном зацеплении винтовых ротора А и В (см. рисунок 4 и 5), которые очень точно и с минимальными зазорами установлены в точно изготовленном корпусе.

Один из роторов — охватываемый B, чаще всего имеет четыре винта (винтовых зуба), а охватывающий ротор A снабжается шестью винтовыми канавками, которые имеют почти такой же внутренний профиль, как наружный профиль лопастей охватываемого ротора (см. рисунки 4 и 5). При работе такого компрессора, охватываемый ротор приводится во вращение с помощью электромотора. А охватывающий ротор приводится во вращение с помощью лопастей охватываемого ротора, через разделяющую их воздушно-масляную прослойку (подушку).

При работе масло впрыскивается в воздух, на входе его в корпус роторов, и при этом масло обеспечивает одновременно и уплотнение между роторами и корпусом и к тому же смазку этих деталей. При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При работе воздух сильно сжимается между лопастями (зубьями и канавками) обоих роторов, и в кончики зубьев охватываемого ротора встроены уплотнительные полоски, которые позволяют при работе повысить герметичность сопрягаемых деталей.

Если говорить проще, то охватывающий ротор и корпус играют роль цилиндра, а охватываемый ротор в этом цилиндре выполняет роль поршня, который сжимает воздушно-масляную смесь. При вращении обоих роторов, выпускное отверстие открывается и смесь сжатого воздуха с маслом выходит из корпуса роторов и поступает в систему маслоотделения, где масло отделяется от воздуха.

После выхода из маслоотделителя воздух поступает по трубопроводу в охладитель воздуха (радиатор с вентилятором), и далее поступает в систему влагоотделения (влагоотделитель), и после неё чистый воздух выходит в ресивер.

Выбор компрессора.

Сейчас в продаже огромный выбор различных компрессоров от самых простых, дешёвых и ненадёжных (с пластиковыми поршнями) до самых качественных дорогих моделей. Естественно хороший качественный инструмент не может быть дешёвым, на это простое правило следует опираться и при выборе компрессора.

Перечислять множество моделей, от дешёвых китайских до дорогих европейских или американских, здесь нет смысла, так как можно в любой момент зайти на один из тысяч сайтов-продажников компрессоров какой нибудь фирмы, и подробно ознакомиться с их моделями, которых в интернете тьма.

При выборе компрессора следует учитывать, что каждый пневматический инструмент, в том числе и распылители для покраски, требуют определённого расхода воздуха, при определённом давлении. Расход воздуха выражается в литрах в минуту и производительность компрессора тоже, а давление, которое выдаёт компрессор, выражается в килограммах на квадратный сантиметр (кг/см²), или барах (бар).

При выборе компрессора следует учитывать, что его производительность и ёмкость ресивера (баллона), должна с запасом удовлетворять расход воздуха, который будут потреблять все инструменты в мастерской. И суммарная потребность рассчитывается сложением всех запросов на подачу воздуха. При этом следует учесть, что по мере накопления средств и расширения мастерской, впоследствии могут быть добавлены дополнительные пневмо-инструменты или станки.

Следует учесть и то, что между номинальной производительностью компрессора и его действительной подачей воздуха, может быть существенная разница. При этом так же следует учитывать и объём ресивера, но как правило больший объём никогда не помешает. Но здесь важно, чтобы он был не слишком завышен.

Ну а если в вашей мастерской, кроме мелкого пневмо-инструмента, вы желаете ещё установить и пневмо-станки — например пневмо-молоток, или пескоструйный аппарат, которые требуют значительного расхода воздуха, то тогда следует приобретать компрессор с большой производительностью (не менее 500 литров в минуту), который стоит достаточно дорого. К тому же большинство больших компрессоров (с большой производительностью) рассчитаны на 380 вольт, и для установки в обычном гараже с сетью 220 вольт, они естественно не подойдут.

К тому же большинство больших компрессоров (с большой производительностью) рассчитаны на 380 вольт, и для установки в обычном гараже с сетью 220 вольт, они естественно не подойдут.

Можно конечно перевести их на 220 вольт с помощью конденсаторов (об этом читаем тут), но при этом следует учесть, что мотор потеряет около 30 — 40 % мощности. К тому же обычная проводка сети 220 вольт, рассчитана на применение электродвигателей не более 4 киловатт, так как при использовании моторов большей мощности, сечение штатных проводов не выдержит нагрузку и начнёт греться и даже плавиться. Всё это следует учесть при приобретении большого компрессора.

Но можно отказаться от электромотора и подключить большой компрессор от экономичного дизельного двигателя какой нибудь иномарки, сейчас купить такой по дешёвке можно на какой нибудь авторазборке. Вариантов привода такого спаривания несколько, можно через мягкую муфту, цепь, ремень и т.д. При этом можно даже оставить штатную механическую коробку передач дизельного двигателя, которая позволит менять обороты компрессора.

Плюсы такой спарки компрессора и дизеля — это полная автономность и независимость от электросети. И производить пескоструйные работы можно будет на выезде. Это бывает выгодно, даже несмотря на то, что расход солярки обойдётся немного дороже электричества.

Установка компрессора.

Выбор места установки компрессора, тоже играет не последнюю роль, так как подаче чистого и сухого воздуха, при необходимом давлении, может способствовать или мешать место, в котором расположен воздухозаборник компрессора. Воздухозаборник (впускной порт) в идеале должен располагаться так, чтобы на выходе получить самый сухой, самый холодный и самый чистый воздух, насколько это позволяют условия.

Поэтому не рекомендуется располагать воздухозаборник и сам компрессор рядом с нагревательными приборами, трубопроводами, вытяжками, в пыльных и сырых местах. Если в вашей мастерской нет идеально чистых и сухих мест, тогда необходимо изготовить вокруг компрессора короб, который следует обклеить пенопластом, а окна для входа воздуха в короб, отделить от основного помещения тканевыми или фетровыми фильтрами. Некоторые мастера хранят компрессор в специальной небольшой пристройке к мастерской, изолированной от пыли.

Некоторые мастера хранят компрессор в специальной небольшой пристройке к мастерской, изолированной от пыли.

Техническое обслуживание компрессора.

Абсолютно все компрессоры требуют регулярного технического обслуживания, которое рекомендует завод изготовитель. Причём регулярный уход играет немаловажную роль в поддержании хорошего качества воздуха, получаемого на выходе. К тому же многие маляры используют при покраске машин компрессор не только для подачи краски в распылитель, но ещё и для дыхания, при работе в защитной маске, с автономной подачей воздуха. Поэтому воздух на выходе должен быть обязательно чист, к тому же чистота воздуха даст гарантию качественной покраски, без дефектов (от масла находящегося в воздухе).

Техническое обслуживание совсем не сложное и включает в себя следующие действия:

- Проверка уровня масла перед пуском.

- Замена масла после определённого срока.

- Периодический слив воды из водоотделителя.

- Очистка или замена (зависит от конструкции) воздушного фильтра, после определённого срока.

- Очистка или замена(зависит от конструкции) фильтра маслоотделителя, после определённого срока.

- Проверка натяжки приводного ремня и по необходимости его подтяжка.

Периодичность проведения каждой операции, зависит от того, как часто используется компрессор, и в инструкции завода изготовителя, обычно проведение какой то операции рекомендуется после отработки в течении указанных часов.

Следует учесть ещё и то, что автомобильное моторное масло не подходит большинству моделей компрессоров, и поэтому, прежде чем менять масло, уточните в инструкции своего компрессора, какое масло рекомендует завод изготовитель.

Несвоевременный уход за компрессором, может привести к проблемам при нанесении лакокрасочного покрытия, таким как наличие воды, масла, частиц грязи в подаваемом в распылитель воздухе, и соответственно и в краске.. К тому же из-за наличия грязи, может упасть давление при распылении.

Компрессор своими руками.

Сейчас в продаже можно встретить огромное количество самых разнообразных компрессоров, но качество многих, особенно не дорогих азиатских моделей, оставляет желать лучшего. Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Компрессоры, обслуживающие тормозную систему этих грузовых автомобилей, рассчитаны на огромные пробеги. К тому же в магазинах запчастей для этих грузовиков, всегда можно найти запасные части для их компрессоров, и причём не дорого, по сравнению с импортными запчастями.

Конечно компрессоры от этих грузовиков не имеют большой производительности, но для гаражной покраски кузовных панелей машин или мотоциклов, их вполне хватает. По крайней мере собранного мной компрессора (см. фото и видео под этой статьёй), мне вполне хватает для покраски отдельных элементов кузова машины или мотоцикла. А если потребуется полностью покрасить всё машину, конечно желательно иметь компрессор побольше, но ведь полная покраска потребует и соответствующей камеры (в гараже красить всю машину очень не удобно), которую можно арендовать на время, и которая оборудована компрессором побольше.

Поэтому есть смысл изготовления компрессора для своей мастерской именно от вышеперечисленных грузовиков, тем более на какой нибудь автобазе, приобрести компрессор от грузовика можно за копейки (по сравнению с ценой на заводские компрессоры).

Начинать изготовление следует с рамы, которую можно сварить из профильной трубы, швеллера, двутавра и т.п. Желательно приобрести колёсики, и сразу приварить их крепления к раме. Это позволит в последствии сделать компрессор мобильным и перемещать его по мастерской, если длинна шлангов будет недостаточно длинной.

Ещё потребуется найти металлический лист, толщиной 10 — 12 мм (я использовал дюралюминиевый), который будет являться дном компрессора (зиловский компрессор не имеет дна). Лист можно вырезать побольше раза в два, чем картер компрессора, так будет удобнее его монтировать к раме, через бобышки (см. фото).

Вырезав лист, берётся картер компрессора и его нижняя кромка обмазывается смазкой и прикладывается к металлическому листу (дну), чтобы снять слепок и видеть, где в листе сверлить отверстия, для крепления дна к картеру. Между картером и дном, ставится прокладка из паронита или маслостойкой резины, и теперь можно притянуть дно к картеру с помощью болтов. Теперь уже можно закреплять компрессор на раме.

Между картером и дном, ставится прокладка из паронита или маслостойкой резины, и теперь можно притянуть дно к картеру с помощью болтов. Теперь уже можно закреплять компрессор на раме.

Способов крепления несколько, но я рекомендую уложить лист с компрессором на четыре бобышки, высотой примерно 10 см (изготовленные из трубы 35 мм). Это позволит приподнять компрессор над рамой (на 10 см), чтобы ремень от шкива компрессора не цеплял впоследствии за раму.

Ещё нужно в самой верхней части картера компрессора, примерно не доходя пару сантиметров до цилиндров, просверлить в боковой стенке картера отверстие, диаметром 10 мм, в котором нарезается резьба М10х1,5, и в неё вкручивается штуцер для шланга. Это будет так называемый сапун (для выхода воздуха). Сапун не позволит подниматься давлению в картере и от этого не будет выдавливаться масло через сальник и прокладку.

На шланг от сапуна в самом верху полезно плотно надеть какую нибудь ёмкость (я использовал пластиковую баночку от краски — это видно на фото), так как при работе компрессора, часть масла будет выдавливаться из шланга в ёмкость, а при остановке, масло из ёмкости будет стекать по шлангу обратно в картер. В крышке ёмкости нужно будет просверлить маленькое отверстие для выхода воздуха.

В крышке ёмкости нужно будет просверлить маленькое отверстие для выхода воздуха.

Установив компрессор на раму, остаётся сделать крепления для электродвигателя, но прежде чем делать крепления, закажите токарю шкив для вала электромотора. Я сделал шкив диаметром 100 мм (10 см), и такой диаметр позволяет получить достаточно нормальные обороты коленвала компрессора, и в то же время электродвигатель на 1,5 киловатт, не сильно напрягается, чтобы прокрутить компрессор при большом давлении.

После того, как шкив будет насажен на вал мотора, купите ремень, и после того как вы наденете его на шкивы, вы увидите, в каком месте рамы приваривать крепления для электродвигателя. Там где будут болты крепления двигателя, отверстия для болтов сделайте овальными, с длиной овала (прорезей) примерно сантиметра 3 — 4. Это позволит впоследствии при вытягивании ремня, натянуть его, смещением двигателя по овальным отверстиям.

После закрепления ремня и подключения двигателя (как подключить через конденсаторы ссылка выше в тексте), можно уже попробовать включить всё и проверить в работе. Теперь следует позаботиться об охлаждении компрессора, ведь он рассчитан на жидкостное охлаждение от автомобиля. Здесь не требуется применять никакой насос (помпу), так как компрессор будет охлаждаться от термосифонного эффекта.

Теперь следует позаботиться об охлаждении компрессора, ведь он рассчитан на жидкостное охлаждение от автомобиля. Здесь не требуется применять никакой насос (помпу), так как компрессор будет охлаждаться от термосифонного эффекта.

Говоря проще, жидкость когда начнёт нагреваться в рубашке охлаждения, то она устремиться к более холодной жидкости, и начнёт её вытеснять, а на её место будет поступать более холодная жидкость из радиатора. Радиатор я использовал от печки какого то грузовика (на фото его видно слева), но можно применить и от отопителя легковых машин. Всё подключается последовательно, и на рубашке охлаждения компрессора уже имеются для этого штатные штуцеры для шлангов.

Там где шланг подходит в верхней части радиатора, я установил Т-образную трубку, и к верхнему (третьему) штуцеру я подключил расширительный бачок их пластиковой бутылки. Ведь при нагревании жидкость расширяется, и будет выдавливаться немного в расширительный бачок.

Лучше залить в рубашку охлаждения и радиатор Антифриз или Тосол (заливается через расширительный бачок), хотя за несколько лет работы у меня в мастерской такого компрессора на воде, он ни разу не перегрелся. Причём при долгой работе в жару, электродвигатель, снабжённый штатным вентилятором охлаждения, грелся больше чем сам компрессор.

Причём при долгой работе в жару, электродвигатель, снабжённый штатным вентилятором охлаждения, грелся больше чем сам компрессор.

Ещё один важный вопрос — это смазка подшипников (вкладышей) коленвала компрессора. На машине они смазываются под давлением, и при желании можно было сделать привод подачи масла с помощью какого то маслонасоса от автомобиля. Я поначалу хотел его установить. Однако рассчитав какие маленькие обороты у коленвала компрессора, пока не стал ставить принудительную смазку. И как оказалось она и не нужна.

Коленвал ведь купается в масле (уровень масла примерно на половину картера) и в нижних головках шатунов и во вкладышах сделаны отверстия для поступления смазки. Так что сухое трение подшипников (вкладышей) исключено, и это подтвердилось на практике. Уже седьмой год компрессором пользуюсь почти каждый день, и он не имеет ощутимого износа и посторонних стуков.

После подключения системы охлаждения, нужно на выходе компрессора или ресивера подключить маслоотделитель, и далее по ходу подключить влагоотделитель. После влагоотделителя я подключил кран, перекрывающий воздух, и после него редуктор и манометр, который позволит регулировать давление воздуха на выходе. Все эти компоненты сейчас продаются по отдельности, и их не сложно найти в продаже.

После влагоотделителя я подключил кран, перекрывающий воздух, и после него редуктор и манометр, который позволит регулировать давление воздуха на выходе. Все эти компоненты сейчас продаются по отдельности, и их не сложно найти в продаже.

При компоновке ресивера (у меня баллон на 80 литров), я отошёл от распространённой схемы расположения баллона внизу, и закрепил его вверху. На устойчивости всей конструкции это никак не отразилось, зато так удобнее сливать конденсат, через расположенный внизу баллона краник.

На входе (там где заборник воздуха) я установил воздушный фильтр от обычного респиратора, это видно на фото и видео, но можно установить и более качественный воздушный фильтр с бумажным фильтрующим элементом, небольшого размера, например от какого то мотоцикла.

Компрессор ещё можно снабдить реле давления, которое при наборе нужного давления, будет отключать электродвигатель, а как только давление упадёт ниже необходимого, реле заново будет включать мотор. Это удобно например при больших объёмах покрасочных работ. Вот в принципе и всё, ну а в видеоролике ниже показан вариант изготовления моего самодельного компрессора, но разумеется конструкцию можно сделать и несколько иной.

Вот в принципе и всё, ну а в видеоролике ниже показан вариант изготовления моего самодельного компрессора, но разумеется конструкцию можно сделать и несколько иной.

Ну и естественно в одной статье нельзя было охватить различные виды компрессоров и различные нюансы их устройств, но надеюсь, что данная статья будет чем то полезна начинающим мастерам, решившим снабдить свою развивающуюся мастерскую самодельным или заводским компрессором, успехов всем.

Влагоотделитель для компрессора своими руками видео

Компрессорное оборудование бывает разного типа. Одни подают чистый воздух, а другие — загрязнённый. Эта классификация разделяет оборудование по типу масляного снабжения. Принято считать, что агрегаты, работающие без заправки маслом, способны обеспечить минимальный уровень очищенного потока.

Это не является недостатком или недоработкой конструкции. Компрессор такого типа нашёл своё широкое применение в различных рабочих процессах, которые не требуют качественной предварительной подготовки воздушной массы. Модели без масляной ёмкости оснащаются фильтрационной системой. Для этого используют влагоотделитель для компресса, который способствует разделению масляных компонентов и поступающего воздушного потока.

Описание устройства

Под влагоотделителем подразумевают фильтрационное средство высокого качества. Оно обеспечивает оптимальные характеристики при работе оборудования, а также очищает состав воздушной среды, которая выпускается пневматической системой. Современные модели компрессоров нередко дополняют панельным или масляным фильтром, который выполняет тщательную подготовку рабочей смеси.

Это немаловажный этап фильтрации для пневматической системы, которая занимается обслуживанием негабаритного инструмента. Стандартные модели влагоотделителей для компрессоров чаще используют в автомобильных мастерских, а также на производственных линиях, где рабочие выполняют большой объем лакокрасочных операций.

В результате тщательной очистки и переработки пневматическая система выпускает воздух, в котором отсутствуют частицы влаги. Благодаря своим свойствам влагоотделители используют для правильной работы и эксплуатации пескоструйного строительного аппарата.

Принцип работы

Влагоотделитель начинает обрабатывать сжатый воздух перед подачей его в пневматическое оборудование. Важно помнить, что краскопульты нельзя использовать без этого устройства, чтобы оно не вышло из строя раньше времени, а также для обеспечения высокого качества нанесения краски на поверхность. В процессе фильтрации струя проходит этап очистки, поэтому из воздуха удаляются мелкодисперсные жидкие частицы, а также мелкие твердотельные элементы.

В зависимости от типа и конструкции устройства принцип действия влагоотделителя может немного изменяться. Сегодня среди большого и разнообразного выбора представлены следующие варианты:

Чаще всего используют вихревые и циклонные устройства влагоотделителей для оборудования компрессора. Устройство помогает эффективно задерживать частицы воды благодаря искусственно созданному завихрению воздушного потока.

Устройство помогает эффективно задерживать частицы воды благодаря искусственно созданному завихрению воздушного потока.

Жидкость оседает на поверхности стенок, поэтому в пневматическую систему поступает чистый сжатый воздух. Чтобы обеспечить максимальную эффективность работы влагоотделителя, внутреннее пространство дополнено лопастями. Когда они приводятся в движение, то тщательно собирают водяные и масляные частицы. Они выводятся в специальный отводчик для конденсата. Жидкие фракции задерживаются и блокируются при помощи мембран.

Технические характеристики

Размер фракции влияет на качество очистки воздушной массы. Аппараты для промышленного применения используют для тонкой водной подготовки. Они отсекают мелкие частицы, размер которых составляет около 5 мкм. Чаще всего стандартные модели влагоотделителей оснащены фильтрами, фракция которых составляет около 15 мкм.

Во время выбора особое внимание нужно обращать на уровень поддерживаемого давления. В большинстве случаев фильтр для компрессора среднего звена функционирует в режиме 7 бар. Этот параметр не влияет на качество итоговой работы. Но пользователи должны учитывать план соответствия фильтра к компрессорам. Сопоставлять нужно уровень мощности и нагрузки, которые возникают во время циркуляции сжатого воздуха под давлением внутри системы.

В большинстве случаев фильтр для компрессора среднего звена функционирует в режиме 7 бар. Этот параметр не влияет на качество итоговой работы. Но пользователи должны учитывать план соответствия фильтра к компрессорам. Сопоставлять нужно уровень мощности и нагрузки, которые возникают во время циркуляции сжатого воздуха под давлением внутри системы.

Виды влагоотделителей

Существует несколько типов влагоотделителей, которые используют для бытовых и промышленных целей. Перед покупкой нужно определить задачи и сопоставить их с техническими характеристиками, чтобы подобрать оптимальный тип влагоотделителя. Среди большого и разнообразного выбора можно найти:

- вихревые фильтры;

- модульные системы для очистки сжатого воздуха;

- влагомаслоотделитель для компрессора.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

В такой конструкции влагоотделитель — это функциональный и важный компонент, но он не служит в качестве самостоятельного рабочего фильтра.

Управление модульной системой осуществляется контроллером, который подаёт разные команды не только фильтру, но и другим узлам в агрегате.

Критерии выбора

В зависимости от области применения, изменяются и требования к очистке. Если нужно покрасить поверхность при помощи пневматического пистолета, но необходимо обратить внимание на маленькую пропускную способность фильтра. Лучше отдавать предпочтение тонкой очистке.

Во время производственного процесса могут быть минимальные требования к качеству фильтрации. Но в таком случае особое внимание уделяется объёмам выпуска. Специалисты рекомендуют смотреть на перечень инородных частиц, которые собирает фильтр. Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Если для работы необходим фильтр для сбора излишков влаги, то можно приобрести и осушители. Но они не гарантируют высококачественное избавление от разных фракций, частиц и инородных тел.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

- простая конструкция;

- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Чтобы улучшить качество покраски автомобиля с помощью компрессора, специалисты рекомендуют дополнительно использовать такое устройство, как влагоотделитель. Оно уменьшает влажность воздуха, который нужен для распыления краски. Если лишнюю влагу не убирать, то корпус подвергается коррозии, а само лакокрасочное покрытие прослужит недолго.

Что собой представляет устройство и для чего используется

Влагоотделители отличаются по своей конструкции и принципу работы. Стоимость заводской модели немалая, она зависит от мощности аппарата и его производительности. Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Стоимость заводской модели немалая, она зависит от мощности аппарата и его производительности. Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Чтобы убрать влагу из компрессора, можно использовать низкую температуру, центробежную силу или специальные фильтры. Главная задача – убрать лишнюю влагу до того, как воздушная смесь попадёт в компрессор. Для создания подобного устройства необходимо чётко соблюдать инструкции опытных механиков и проводить сборку деталей в соответствии с указаниями.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

- Входной штуцер привариваем к верхней части корпуса. Он должен быть смещён ближе к одной из стенок баллона.

Привариваем входной штуцер и выходной патрубок к баллону

Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.

Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

Для заглушки отверстий используем болты нужного диаметра и герметик

Заполняем все свободное пространство корпуса силкагелем

Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Практические рекомендации по созданию влагоотделителей разных видов

На первый взгляд кажется, что сделать влагоотделитель своими руками не составляет труда. Но если работа будет выполнена некачественно, то некоторая часть влаги попадёт в компрессор и окажет негативное влияние на качество покраски. Из самых важных практических советов можно назвать следующие:

- Корпус агрегата должен быть герметичен и выдерживать высокое давление.

- Для соединений патрубков нужно использовать качественную сварку или спайку.

- Диаметр входящих и выходящих отверстий должен быть достаточен для беспрепятственного прохода воздуха.

- Самодельный влагоотводитель должен соответствовать все требованиям компрессорной установки по давлению, мощности и эффективности.

Видео: изготовление влагоотделителя своими руками

Преимущества и важность применения устройства

Использование влагоотделителя во время покраски автомобиля компрессорной установкой существенно увеличивает срок службы покрытия и защищает кузов от коррозии. Воздух должен быть сухим – это достигается за счёт использования холодильного оборудования, центробежной силы или силикагеля. Собрать самодельное устройство можно из старого баллона, огнетушителя, масляного или водяного фильтра.

Некоторые компрессорные установки подают воздух под высоким давлением и требуют заводских фильтров и влагоотделителей. Перед подключением осушителя внимательно изучите инструкцию производителя и убедитесь, что все требования к воздушной смеси будут выполнены.

Чтобы компрессорная установка более качественно наносила слой краски, специалисты рекомендуют подавать в неё сухой воздух. Убрать лишнюю влагу можно с помощью самодельных влагоотделителей. Они обойдутся дешевле заводских и, при качественном изготовлении, будут надёжно и эффективно работать долгое время.

Задача влагоотделителя как важного устройства, помогающего в работе автомобильным малярам — выполнять роль осушителя для чрезмерно влажного воздуха, проходящего через краскопульт или компрессор. Зачем это нужно делать? Без масловлагоотделителя наносимая на элементы кузова машины краска быстро начнёт осыпаться, а сам кузов ржаветь. Использование этого аппарата — гарантия того, что лакокрасочное покрытие (ЛКП) вашего автомобиля прослужит достаточно долго.

Заводской или самодельный влагомаслоотделитель?

Если вы не занимаетесь профессионально покраской машин, вряд ли испытываете необходимость приобретать влагоотделитель, разработанный и собранный каким-либо крупным производителем. Мощность аппарата и количество краски, которое он способен пропускать через себя в промышленных масштабах, очень сильно влияют на цену, которую готов платить далеко не каждый автовладелец.

Что же тогда делать, если срочно нужно покрасить, например, крыло автомобиля или перекрасить его полностью, а денежных средств для того, чтобы обратиться в автомалярную мастерскую, сейчас нет? Можно попробовать сделать влагоотделитель своими руками, как предложено в видео.

Ниже мы расскажем, как собрать эффективный, работающий, надёжный влагоотделитель.

Есть три способа, с помощью которых избыточная влага убирается из воздуха, попадающего в покрасочный компрессор:

- специальные фильтры;

- применение центробежной силы;

- воздействие низких температур.

Разновидности влагоотделителей, создаваемых своими руками

В связи со способами, указанными выше, которые применяются для удаления лишней влажности из пропускаемого через влагомаслоотделитель воздуха, квалифицированные маляры различают такие виды этих устройств:

- с холодильным способом отделения влаги;

- с силикагелем, поглощающим избыточную влажность;

- с циклонным способом.

Ни один из описанных видов влагоотделителей не имеет неоспоримых преимуществ перед другими. У каждого есть определённые недостатки. Чтобы сделать правильный выбор, перед началом изготовления масловлагоотделителя своими руками следует внимательно рассмотреть и проанализировать схемы типов аппаратов и чётко знать свои цели, для выполнения которых нужен этот прибор.

Чтобы сделать правильный выбор, перед началом изготовления масловлагоотделителя своими руками следует внимательно рассмотреть и проанализировать схемы типов аппаратов и чётко знать свои цели, для выполнения которых нужен этот прибор.

Перед тем как начать собирать устройство, вам понадобится небольшой комплект инструментов, которые значительно облегчат вам процесс работы:

Самодельный аппарат с циклонным способом очистки

Принцип, по которому действуют такие влагоотделители: как только воздух попадает в камеру устройства, под действием центробежной силы он начинает стремительно вращаться. Тяжёлые частицы (масло, конденсат или песок), находящиеся в этот момент в воздухе, подвергаются влиянию центробежной силы, и их отбрасывает на стенки камеры. В это же самое время воздух, очищенный от примесей и избыточной влаги, проходит через отверстие, расположенное в нижней части камеры, и направляется в компрессор.

Чтобы изготовить такое устройство, нужно найти:

- газовый баллон, который использовался ранее для хранения пропана;

- сварочный аппарат;

- штуцер;

- 2 трубки из металла небольшого размера и длины.

Порядок проведения работ

Выполнять работы нужно в такой последовательности:

- баллон нужно установить краном вниз;

- один из штуцеров с помощью сварки прикрепляется к верху баллона, через него будет подаваться воздух на вход;

- отмеряем 2/3 высоты корпуса баллона и сварочным аппаратом крепим второй штуцер, который будет работать на выход;

- если вы хотите добиться от влагоотделителя, сделанного своими руками, лучшей эффективности, разрежьте корпус баллона пополам, насыпьте внутрь деревянные опилки или стружку, а в нижней части устройства поставьте сетку, которая будет выполнять роль фильтра. После этого аккуратно приварите друг к другу две половинки будущего аппарата и проверьте его на герметичность.

Теперь циклонный масловлагоотделитель готов к использованию.

Самодельный влагоотделитель с очисткой силикагелем

Для изготовления такого типа осушителя вам понадобится использованный водяной фильтр, а лучше масляный, и силикагель. Главная трудность при создании своими руками этого аппарата состоит в том, чтобы правильно разместить слой силикагеля.

Главная трудность при создании своими руками этого аппарата состоит в том, чтобы правильно разместить слой силикагеля.

Порядок работы:

- разберите на составные части использованный фильтр для автомобильного масла;

- рроверьте состояние патрубка, через который ранее подавалось масло в фильтр. Если он находится в удовлетворительном состоянии, его вполне можно сделать местом входа воздуха в камеру влагоотделителя;

- осмотрите фильтр на предмет дополнительных отверстий, которые могут нарушить герметичность изделия, и уберите их силиконовым герметиком или болтами с прокладками;

- повторите действия пункта 1 в обратном порядке;

- засыпьте силикагель в свободные места, чтобы полностью заполнить их;

- закрепите верхнюю крышку фильтра с помощью болта;

- если вам это необходимо, приварите кронштейны для крепления вашего влагоотделителя в удобном для вас месте.

Самодельное устройство с холодильным способом очистки

Принцип действия такого влагоотделителя основан на знании того, что влага обладает способностью конденсироваться из-за воздействия низкой температуры. Благодаря качественному удалению избыточной влажности воздуха, подаваемого в компрессор, такие аппараты очень популярны в среде профессиональных автомаляров. Подобный влагомаслоотделитель вы можете сделать своими руками: достаточно всего лишь пропускать воздушную смесь через холодильное оборудование или морозильную камеру.

Благодаря качественному удалению избыточной влажности воздуха, подаваемого в компрессор, такие аппараты очень популярны в среде профессиональных автомаляров. Подобный влагомаслоотделитель вы можете сделать своими руками: достаточно всего лишь пропускать воздушную смесь через холодильное оборудование или морозильную камеру.

Сложности при изготовлении агрегата такого типа таковы:

- нужно решить, как будет выводиться конденсат из влагоотделителя. Для этого к камере морозильника можно приварить специальный штуцер;

- необходимо позаботиться о полной герметизации вашего устройства.

Важные рекомендации, которые помогут сделать самодельный влагоотделитель для компрессора

На основе написанного выше вы можете предположить, что сделать надёжный масловлагоотделитель своими руками, — несложное дело, которое не займёт много времени и усилий. Это так. В то же время следует очень постараться, чтобы устройство получилось качественным и выполняло возложенные на него функции, иначе ЛКП вашей машины долго не проживёт. Для этого нужно придерживаться следующих рекомендаций:

Для этого нужно придерживаться следующих рекомендаций:

- проверьте ваш агрегат на соответствие техническим характеристикам компрессора. Может получиться так, что ваш самодельный аппарат не сможет выдержать мощности краскопульта;

- используйте качественные материалы для сварки;

- проверьте штуцеры и патрубки на предмет беспроблемного прохождения через них воздушной смеси;

- применяйте качественные герметики и проведите тест на герметичность вашего изделия.

Как собрать влагоотделитель для компрессора своими руками — практические рекомендации с видео и чертежами — Pcity.su

Изготовление влагоотделителя своими руками

Чтобы улучшить качество покраски автомобиля с помощью компрессора, специалисты рекомендуют дополнительно использовать такое устройство, как влагоотделитель. Оно уменьшает влажность воздуха, который нужен для распыления краски. Если лишнюю влагу не убирать, то корпус подвергается коррозии, а само лакокрасочное покрытие прослужит недолго.

Что собой представляет устройство и для чего используется

Влагоотделители отличаются по своей конструкции и принципу работы. Стоимость заводской модели немалая, она зависит от мощности аппарата и его производительности. Существует также несколько самодельных схем, которые помогут в домашних условиях сделать надёжный и эффективный влагоотделитель.

Чтобы убрать влагу из компрессора, можно использовать низкую температуру, центробежную силу или специальные фильтры. Главная задача – убрать лишнюю влагу до того, как воздушная смесь попадёт в компрессор. Для создания подобного устройства необходимо чётко соблюдать инструкции опытных механиков и проводить сборку деталей в соответствии с указаниями.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

- Входной штуцер привариваем к верхней части корпуса. Он должен быть смещён ближе к одной из стенок баллона.

Привариваем входной штуцер и выходной патрубок к баллону

Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.

Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

Для заглушки отверстий используем болты нужного диаметра и герметик

Заполняем все свободное пространство корпуса силкагелем

Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Практические рекомендации по созданию влагоотделителей разных видов

На первый взгляд кажется, что сделать влагоотделитель своими руками не составляет труда. Но если работа будет выполнена некачественно, то некоторая часть влаги попадёт в компрессор и окажет негативное влияние на качество покраски. Из самых важных практических советов можно назвать следующие:

- Корпус агрегата должен быть герметичен и выдерживать высокое давление.

- Для соединений патрубков нужно использовать качественную сварку или спайку.

- Диаметр входящих и выходящих отверстий должен быть достаточен для беспрепятственного прохода воздуха.

- Самодельный влагоотводитель должен соответствовать все требованиям компрессорной установки по давлению, мощности и эффективности.

Видео: изготовление влагоотделителя своими руками

Преимущества и важность применения устройства

Использование влагоотделителя во время покраски автомобиля компрессорной установкой существенно увеличивает срок службы покрытия и защищает кузов от коррозии. Воздух должен быть сухим – это достигается за счёт использования холодильного оборудования, центробежной силы или силикагеля. Собрать самодельное устройство можно из старого баллона, огнетушителя, масляного или водяного фильтра.

Некоторые компрессорные установки подают воздух под высоким давлением и требуют заводских фильтров и влагоотделителей. Перед подключением осушителя внимательно изучите инструкцию производителя и убедитесь, что все требования к воздушной смеси будут выполнены.

Чтобы компрессорная установка более качественно наносила слой краски, специалисты рекомендуют подавать в неё сухой воздух. Убрать лишнюю влагу можно с помощью самодельных влагоотделителей. Они обойдутся дешевле заводских и, при качественном изготовлении, будут надёжно и эффективно работать долгое время.

Убрать лишнюю влагу можно с помощью самодельных влагоотделителей. Они обойдутся дешевле заводских и, при качественном изготовлении, будут надёжно и эффективно работать долгое время.

Источник:

http://pol-z.ru/izgotovlenie-vlagootdelitelya-svoimi-rukami/

Осушитель воздуха для компрессора своими руками

Воздушный поток, входящий в компрессор, имеет в своем составе частицы воды или масла. Их попадание в нагнетатель крайне нежелательно. Для предотвращения этого компрессор оснащают влагоотделителем. Иногда можно обойтись и без него, но если к компрессору, подключают пневматический инструмент, то надо понимать, что без такого устройства как влагоотделитель не обойтись. Инструмент этого типа очень требователен к качеству подаваемого воздуха.

Назначение влагоотделителя в компрессорах

Для повышения эффективности работы пневматического инструмента и продления срока его эксплуатации воздух, подаваемый на него должен обладать определенной чистотой. То есть в не должно содержаться частиц воды и масла. Для их удаления применяют воздушный фильтр, который называют влагоотделителем и устанавливают на входе в компрессор.

То есть в не должно содержаться частиц воды и масла. Для их удаления применяют воздушный фильтр, который называют влагоотделителем и устанавливают на входе в компрессор.

Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

Сфера использования влагоотделителей

В принципе, такие устройства применяют практически везде, где применяют сжатый воздух, вырабатываемый компрессором – в окрасочных цехах, при очистке рабочих мест. Их устанавливают и в централизованных сетях подачи воздуха, например, в штамповочных или ковочных цехах. С его помощью выполняют очистку оборудования, установленного в котельных, сантехники его используют для продувки канализационных систем.

Без сжатого воздуха невозможна работа подразделений, в которых применяют пневматический инструмент.

Большая часть оборудования, используемая при выпуске лекарств, работает исключительно с использованием воздуха.

Автоматические сварочные линии, применяемые в кузовной сборке автомобилей, работают от пневматического привода и использование неочищенного потока воздуха рано или приведет к ее выходу из строя. А это повлечет за собой дорогостоящие ремонтные работы и серьезное снижения срока эксплуатации дорогостоящего технологического оборудования.

Устройство и принцип работы

Конструкция фильтра не отличается сложностью. Она состоит из:

- Корпуса, который закрепляется на пневмопроводе и представляет собой основу для влагоотделителя.

- Стакана, формирующего полость, в которую устанавливают ряд деталей, например, фильтрующее устройство, задвижку, рабочее колесо, дефлектор.

Принцип работы, тоже не отличается сложностью. После того, как поток воздуха, попадает в корпус устройства, он двигается в сторону рабочего колеса (крыльчатки). Она его закручивает и, таким образом происходит создание центробежной силы, воздействующей на все микрочастицы, находящиеся в воздухе. Они перемещаются в сторону стенки стакана и оседают на ней, при этом скатываясь вниз. Для того чтобы разделить объем в котором скапливаются загрязнения в стакане предусмотрена заслонка. С течением времени происходит накопление грязи, которую удаляют руками через пробку, расположенную в нижней части стакана.

Разновидности систем очистки воздуха

Для очистки воздушного потока воздуха, подаваемого в компрессор, применяют следующие типы фильтров:

- Использующие в своей работе принцип циклона.

- Заполненные влагопоглощающим материалом.

- Холодильного принципа действия.

Каждый тип устройств очистки сжатого воздуха от влаги обладает набором своих преимуществ и недостатков. Для выбора оптимального устройства желательно иметь представление о схемах их работы. В тоже время существуют системы очистки, которые могут быть использованы и для бытовых, и для промышленных целей.

Те мастера, у которых не достает времени на самостоятельную сборку своими руками, предпочитают приобретать осушитель воздуха для компрессоров в специализированных компаниях.

Вихревые фильтры

Фильтр этого типа обладает формой цилиндра, описание его конструкции было описано выше. Удаление посторонних включений выполняется за счет создания воздушных завихрений. Вихревые фильтры этого типа можно смело считать самым широко распространенным изделиями применяемым для удаления посторонних включений.

Влагомаслоотделители адсорбционные

Для устранения из потока сжатого воздуха капель влаги и частиц масла применяют специальные вещества. Это может быть силикагель и некоторые другие.

Это может быть силикагель и некоторые другие.

Это водопоглощающие вещества размещают в герметичном стакане. Через него подают сжатый воздух, где происходит очистка воздуха от посторонних веществ.

Модульные системы очистки

Предельное качество очистки воздуха показывают модульные системы. Конструктивно, такая система состоит из нескольких фильтрующих компонентов:

Применение этого типа фильтрующего устройства позволяет добиться практически идеального качества потока воздуха, подаваемого в компрессор. Такие системы устанавливают на финишном участке подготовки воздуха.

Изготовление влагоотделителя своими руками

Для изготовления фильтра своими руками для начала надо понять, какой принцип действия будет заложен в основу его работу. Кстати, домашний мастер вполне может соорудить такие варианты как:

Для начала необходимо разработать чертеж, на худой конец надо изготовить эскиз, на котором будет отражен принцип его действия и основные узлы и детали.

Самодельный влагоотделитель циклонного типа

Принцип, лежащий в основе работы устройства, изготовленного своими руками относительно прост. Когда поток воздуха попадает в это изделие, он начинает раскручиваться. Под воздействием центробежной силы посторонние частицы начинают движение в сторону стенки изделия. Чистый воздух попадает в отверстие, расположенное в нижней части изделия, затем он подается во входное отверстие компрессора.

Для изготовления маслоотделителя своими руками потребуется труба следующих параметров – длина в пределах от 0,6 до 0,7 м и диаметром 0,1-0,11 м. При подборе заготовки надо помнить о том, что поток воздуха будет подаваться под высоким давлением, поэтому его стенки должны быть довольно толстыми. Так, имеет смысл подумать об изготовлении циклона из старого огнетушителя. Непосредственно перед изготовлением необходимо очистить внутреннюю поверхность от коррозии. Для этого ее обрабатывают абразивной шкуркой. Такая обработка руками позволит снизить вероятность попадания посторонних часть в компрессор.

Последовательность изготовления циклона своими руками выгладить примерно так:

- На расстоянии 120 мм от нижней заглушки в стенку необходимо вварить патрубок через него будет поступать поток воздуха

- Патрубок целесообразно вварить так, что бы его осевая линия была расположена под некоторым углом к верхней поверхности циклона.

- По центру верхней заглушки необходимо вварить патрубок для выхода очищенного потока воздуха.

- По центру нижней заглушки необходимо установить сливной патрубок.

Среди множеств материалов, которые хорошо впитывают влагу, отличными свойствами обладает силикагель. В магазинах можно прибрести его в чистом виде, так и в форме наполнителя для туалетов для домашних животных.

Для расчета объема требуемого количества этого вещества можно использовать следующую формулу – на каждые 800 литров воздуха в минуту потребуется порядка 1 кг силикагеля.

В качестве контейнера для размещения сорбента можно применить водный фильтр.

Оптимальным будет использование силикагеля, который при насыщении влагой изменяет свой цвет. Для восстановления его свойств, вещество довольно просушить в духовке в течение нескольких часов.

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Некоторые особенности изготовления влагоотделителя своими руками

Может показаться, что изготовить это устройство своими руками довольно просто, но при этом надо всегда помнить о том, что некачественно выполненная работа может привести к тому, что будет оказано негативное влияние на качество выполняемых работ. Например, при работе с пневматическим инструментом, могут возникать перебои в их работе, из-за влаги и мусора попавшего в турбину или подшипниковый узел. Или при покрытии поверхности лаком будут образованы дефекты покрытия. При сборке влагоотделителя своими руками можно использовать некоторые практические советы:

- Корпус этого устройства, изготовленного своими руками должен обладать герметичностью и способностью выдерживать высокое давление.

- При установке патрубков и штуцеров своими руками необходимо использовать сварку и пайку. Если есть возможность, то целесообразно использовать полуавтоматическую сварку, выполняемую в среде защитных газов.

- Диаметр устанавливаемых патрубков и должен обеспечивать свободный проход воздушного потока в устройство и из него.

- Самодельное устройство, собранное своими руками должно предельно точно отвечать требованиям, которые предъявляет компрессор к качеству воздуха.

Достоинство и необходимость эксплуатации влагоотделителя

Применение этого изделия при выполнении окрасочных работ обеспечивает длительный срок покрытия, и защиту металлических поверхностей от коррозии, но для этого подаваемый поток воздуха должен быть сухим и не содержать посторонних механических включений. Этого можно добиться, используя фильтрующие установки разного типа. Фильтрующие установки изготавливают в производственных условиях, и их эксплуатация гарантирует качественную подготовку воздуха. Вместе со всеми положительными сторонами, качественные заводские фильтры стоят довольно дорого.

Именно поэтому, многие мастера изготавливают такие устройства самостоятельно. Для этого можно использовать пропановые емкости, баллоны из-под огнетушителей и стандартные воздушные фильтры.

Источник:

http://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

Влагоотделитель для компрессора своими руками

Компрессорное оборудование бывает разного типа. Одни подают чистый воздух, а другие — загрязнённый. Эта классификация разделяет оборудование по типу масляного снабжения. Принято считать, что агрегаты, работающие без заправки маслом, способны обеспечить минимальный уровень очищенного потока.

Это не является недостатком или недоработкой конструкции. Компрессор такого типа нашёл своё широкое применение в различных рабочих процессах, которые не требуют качественной предварительной подготовки воздушной массы. Модели без масляной ёмкости оснащаются фильтрационной системой. Для этого используют влагоотделитель для компресса, который способствует разделению масляных компонентов и поступающего воздушного потока.

Описание устройства

Под влагоотделителем подразумевают фильтрационное средство высокого качества. Оно обеспечивает оптимальные характеристики при работе оборудования, а также очищает состав воздушной среды, которая выпускается пневматической системой. Современные модели компрессоров нередко дополняют панельным или масляным фильтром, который выполняет тщательную подготовку рабочей смеси.

Это немаловажный этап фильтрации для пневматической системы, которая занимается обслуживанием негабаритного инструмента. Стандартные модели влагоотделителей для компрессоров чаще используют в автомобильных мастерских, а также на производственных линиях, где рабочие выполняют большой объем лакокрасочных операций.

В результате тщательной очистки и переработки пневматическая система выпускает воздух, в котором отсутствуют частицы влаги. Благодаря своим свойствам влагоотделители используют для правильной работы и эксплуатации пескоструйного строительного аппарата.

Принцип работы