Ввод автогрейдера в эксплуатацию

Категория:

Эксплуатация автогрейдеров

Публикация:

Ввод автогрейдера в эксплуатацию

Читать далее:

Ввод автогрейдера в эксплуатацию

Ввод автогрейдера в эксплуатацию начинается с его приемки с завода-изготовителя или после ремонта, а завершается обкаткой.

Приемка. Предварительно следует ознакомиться с документацией на машину (паспортом, документацией на комплектующие, актами на обкатку двигателя и машины в целом, ведомостью исправления дефектов) и проверить количество мест, номер автогрейдера, выбитый на заводской табличке, целость пломб на кабине, капоте, ящике с комплектом ЗИП, общую комплектность.

Так как автогрейдер с завода-изготовителя поступает в законсервированном виде, со слитым топливом и антифризом и снятым и уложенным в ящики электрооборудованием (фары, указатели поворотов, стоп-сигнал и др.

Рекламные предложения на основе ваших интересов:

Обкатка. Пришедшему с завода автогрейдеру работать под нагрузкой без обкатки категорически запрещено. Обкатка начинается с запуска двигателя согласно инструкции. Обкатка двигателя проводится на холостом ходу в течение 10…15 мин сначала на малых оборотах (до 800 мин-1), а затем на средних оборотах (до 1100 мин-1). При этом тщательно прослушивается двигатель, проверяются показания приборов и отсутствие течи в системах смазки, питания и охлаждения.

После обкатки двигателя производится обкатка гидросистемы и пневмосистемы с проверкой их работоспособности и устранениями при необходимости негерметичности.

Убедившись в их исправности, переходят к обкатке автогрейдера на холостом ходу. Ее проводят в течение 4…5 ч при холостом пробеге на каждой передаче в течение порядка 30 мин. При этом проверяется работа рулевого управления, тормозов, перемещение рабочего оборудования, работа систем освещения и сигнализации.

Завершается обкатка автогрейдера его работой под нагрузкой в течение 40…50 ч, причем с постепенным загружением двигателя в течение первых 25 ч до 75% его мощности. При обкатке под нагрузкой автогрейдер должен проработать поочередно на всех передачах. При этом необходимо внимательно следить за работой двигателя, трансмиссии и других систем. После окончания обкатки производится полная замена смазки во всех системах и механизмах автогрейдера, должны быть промыты фильтры и проведено техническое обслуживание механизмов.

После обкатки составляется акт и делается пометка в паспорте автогрейдера, обеспечивающая гарантийное обслуживание машины заводом-изготовителем.

Рекламные предложения:

Читать далее: Особенности эксплуатации автогрейдера

Категория: — Эксплуатация автогрейдеров

Главная → Справочник → Статьи → Форум

Обкатка и консервация землеройно-транспортных машин

Категория:

Бульдозеры, скреперы и грейдеры

Публикация:

Обкатка и консервация землеройно-транспортных машин

Читать далее:

Обкатка и консервация землеройно-транспортных машин

Подготовка к работе. Перед пуском автогрейдера в работу необходимо залить радиатор водой; убедиться в том, что в топливопроводах нет течи; проверить наличие масла во всех местах, подлежащих смазке; проверить количество топлива в баке двигателя и открыть запорные проходные краны с обеих сторон топливного бака; убедиться в том, что все наружные пробки и крепления надежно затянуты; проверить, исправлены ли дефекты узлов и деталей, отмеченные в журнале предыдущей сменой./683b96b384c6fd7.ru.s.siteapi.org/img/abd12413a15ac2b2e81ce43c94cd085022646bd7.jpg)

При пуске машины в эксплуатацию после длительного хранения (консервации) смазка и защитная краска должны быть удалены, машина должна быть тщательно очищена и промыта керосином. После этого машину надо смазать согласно карте смазки.

Обкатка. Машина после изготовления или капитального ремонта должна пройти предварительную обкатку, необходимую для приработки сопрягающихся деталей. В процессе обкатки нагрузку следует увеличивать постепенно, так как резкое ее увеличение ведет к быстрому износу и задирам трущихся поверхностей деталей.

Рекламные предложения на основе ваших интересов:

Перед обкаткой необходимо осмотреть и подтянуть все наружные крепления, смазочные емкости заполнить по карте смазки, полностью заправить двигатель.

В процессе обкатки двигатель проходит предварительные испытания в соответствии с инструкцией.

Обкатка землеройно-транспортных машин проводится при холостом пробеге на всех передачах коробки перемены передач. При этом проверяют регулировку сцепления, тормозов, легкость и четкость переключения передач. Проверяют на слух работу шестерен трансмиссии и легкость включения рабочих органов.

При этом проверяют регулировку сцепления, тормозов, легкость и четкость переключения передач. Проверяют на слух работу шестерен трансмиссии и легкость включения рабочих органов.

С половинной нагрузкой на первых четырех передачах отвал должен вырезать стружку в средних грунтах сечением не более 0,05—0,10 м2. Длительность работы 32 ч. С нагрузкой 75% от максимальной, при увеличенной стружке до 0,12—0,14 м2, длительность работы также составляет 32 ч.

Во время обкатки необходимо следить за работой всех агрегатов и подтягивать болты.

После обкатки следует сменить масло во всех емкостях автогрейдера. Перед заливкой свежего масла надо промыть емкости дизельным топливом.

Автогрейдер после обкатки в течение 64 ч может быть сдан в эксплуатацию.

Консервация. Места, подверженные износу (например, ножи), перед продолжительной стоянкой или транспортированием на большие расстояния во избежание коррозии должны быть покрыты смазкой. Смазку периодически обновляют. Вместо смазки эти места могут быть также покрыты недорогой краской.

Вместо смазки эти места могут быть также покрыты недорогой краской.

Детали, покрытые краской, следует осмотреть и докрасить в тех частях, где краска повреждена. Перед окраской детали нужно очистить от ржавчины.

Подготовленная таким образом к хранению машина должна быть поставлена под навес. Устанавливать машины нужно на козлах или подставках. Шины и шланги гидросистемы должны быть сняты. Покрышки, камеры и шланги надлежит хранить на складе согласно правилам хранения резины в темном, прохладном, но не сыром помещении с температурой в пределах от ±5° до +20°.

Канаты необходимо смазать и ослабить. При хранении машины под открытым небом канаты надо снять, смазать и сдать на склад.

Рекламные предложения:

Читать далее: Обслуживание землеройно-транспортных машин в зимних условиях

Категория: — Бульдозеры, скреперы и грейдеры

Главная → Справочник → Статьи → Форум

Автогрейдеры и методы их ремонта

Автогрейдеры и методы их ремонта

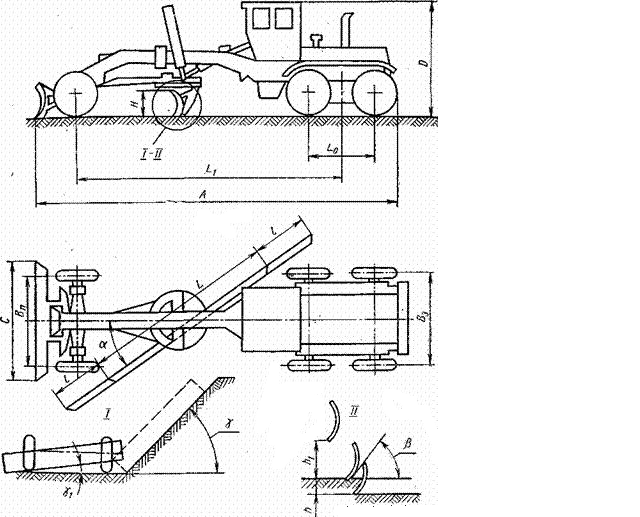

Грейдеры по своей спецификации причисляют к типу дорожно-строительной спецтехники. Более, точнее можно их определить как землеройно-транспортные машины, способные выполнять, очень широкий перечень работ. На самом грейдере устанавливается, и является основным рабочим органом отвал с ножом встроенным в раму техсредства. В зависимости от выполняемых работ рабочий орган имеет возможность поворотов по горизонтали и вертикали, а так же подниматься и опускаться. Эти машины были созданы в основном для выполнения планировочных работ и профилирование на местности для проведения последующих дорожно-строительных мероприятий. Автогрейдер оснащённый нивелировкой «САУРО» в разы повышает спектр качественных работ которые он может производить — это и идеальная нивелировка поверхности под укладку асфальта, и профилирующая машина, и планировщик дороги, планировщик откосов. А в отдельных случаях таким автогрейдером с системой нивелирования «САУРО» можно и уложить качественно асфальт на труднодоступных участках.

Более, точнее можно их определить как землеройно-транспортные машины, способные выполнять, очень широкий перечень работ. На самом грейдере устанавливается, и является основным рабочим органом отвал с ножом встроенным в раму техсредства. В зависимости от выполняемых работ рабочий орган имеет возможность поворотов по горизонтали и вертикали, а так же подниматься и опускаться. Эти машины были созданы в основном для выполнения планировочных работ и профилирование на местности для проведения последующих дорожно-строительных мероприятий. Автогрейдер оснащённый нивелировкой «САУРО» в разы повышает спектр качественных работ которые он может производить — это и идеальная нивелировка поверхности под укладку асфальта, и профилирующая машина, и планировщик дороги, планировщик откосов. А в отдельных случаях таким автогрейдером с системой нивелирования «САУРО» можно и уложить качественно асфальт на труднодоступных участках.

Классификация автогрейдеров

Существует несколько разновидностей грейдеров: самоходные(автогрейдер), прицепные и полуприцепные.

— Легкие имеющие общую массу до девяти тонн;

— Средние с общей массой до тринадцати тонн;

— Тяжелые достигающие по массе до девятнадцати тонн.

Так же у автогрейдеров существует такое понятие как колесная схема, имеющая немаловажное значение. Колесную формулу представляют в виде — А * Б * В, в данной формуле А — является общим числом осей имеющих управляемые колеса, Б – число осей имеющих ведущие колеса, и наконец В – означает общее число осей. Обычно колесная формула автогрейдера относящегося к легкому и среднему классу, отечественного производства, представляет из себя, следующее сочетание параметров 1x2x3, а у тяжелого класса колесная формула представлена как 1x3x3.

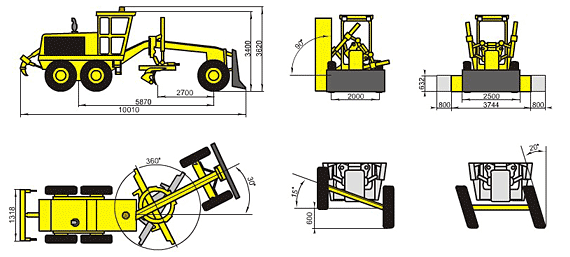

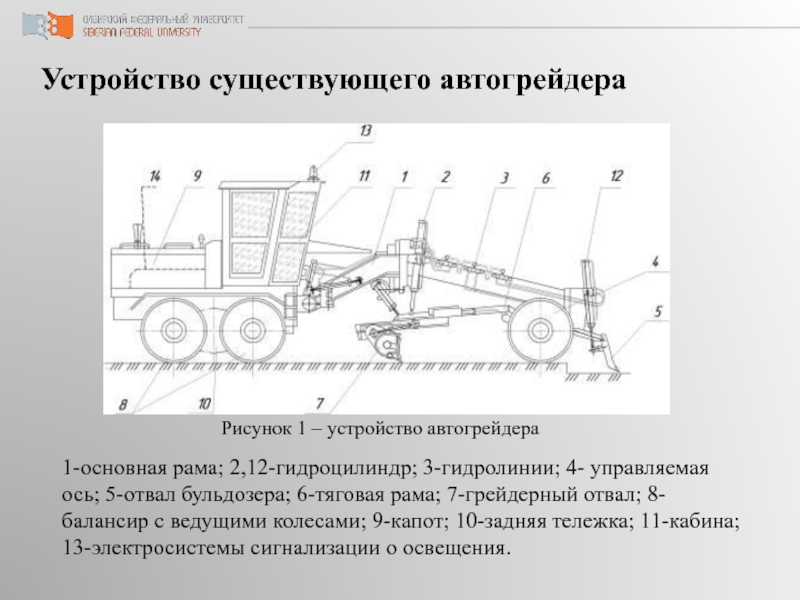

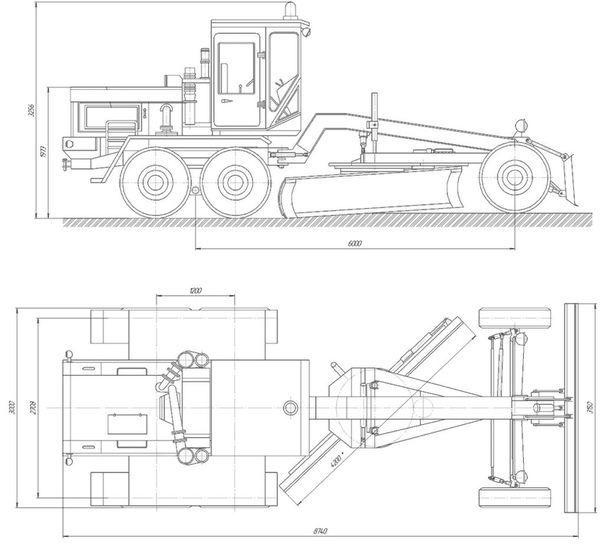

Конструкция автогрейдера

Современные автогрейдеры изготавливают с единой схемой, и представлены самоходными машинами, имеющих три оси, полноповоротным отвалом, а также автогрейдеры имеют гидравлическую систему управления.

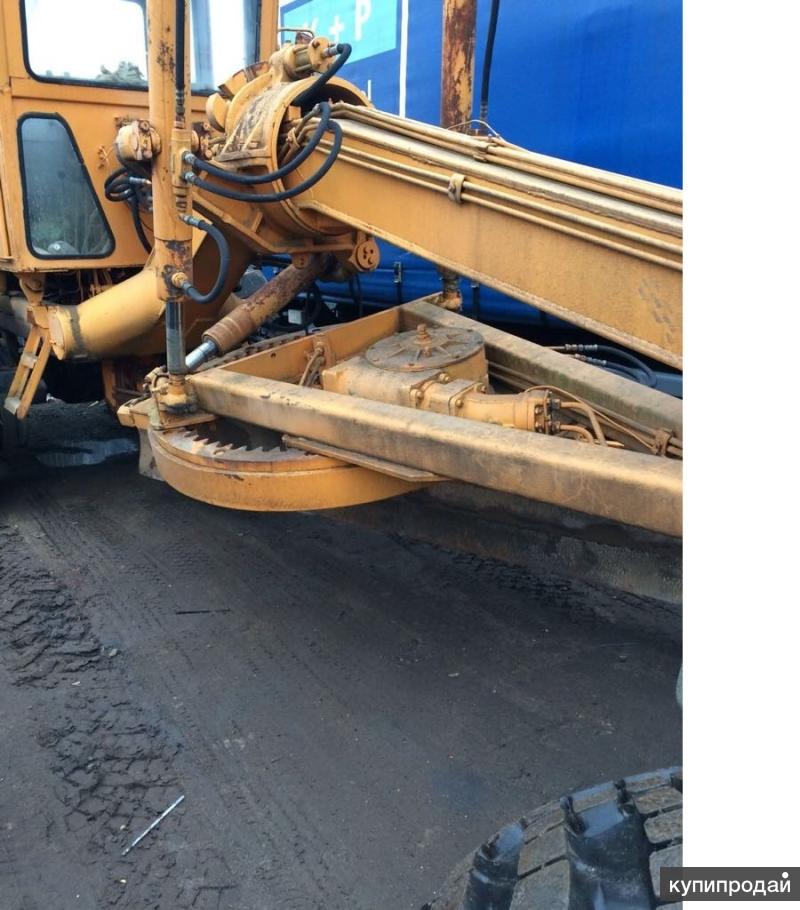

Фронтальная часть рамы имеет передний мост с колесами, которые управляются по средствам пневматики, и все это монтируется на шарнирах имеющих продольную ось, так называемая поперечно-балансирная подвеска. Задний мост выполнен в виде четырехколесного исполнения, где каждая пара колес расположенных по одной стороне техсредства установлена на поперечной оси. Такая схема, дает возможность, равномерно, нагружать колеса грейдера, не смотря на неровности поверхности, что в свою очередь максимально повышает тяговую и сцепную характеристики самой машины.

С помощью бокового наклона передних колес достигается устойчивое движение машины во время движения по площадям и местности, имеющим значительный уклон, либо грейдер производит работы с диагонально установленным отвалом, так как в таком состоянии на грейдер действует поперечная сила.

С помощью бокового наклона передних колес достигается устойчивое движение машины во время движения по площадям и местности, имеющим значительный уклон, либо грейдер производит работы с диагонально установленным отвалом, так как в таком состоянии на грейдер действует поперечная сила.Дополнительное оборудование

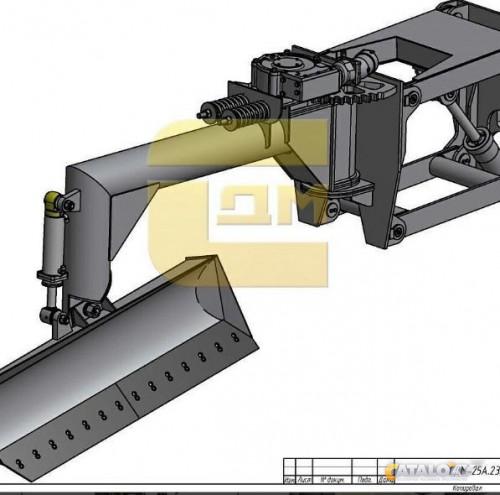

Для автогрейдеров существует несколько видов дополнительного оборудования, расширяющего рабочие возможности машины:

Нивелировка «САУРО» — система автоматического управления рабочим органом — отвалом.

Бульдозерный отвал – управляется по средствам гидроцилиндра;

Киповщик – это многостоечное рыхлительное оборудование, служит для взлома дорожных покрытий;

Кирковщик – навешивается на кронштейнах с задней части основного поворотного отвала;

Уширители – так же являются сменным оборудованием служащие для удлинения рабочего органа, закрепляются на основном отвале.

Откосники – предназначены для формирования откосов различных насыпей и выемок.

Стреловидный отвал – предназначен для отчистки дорог и больших площадей от снега, может быть установлен вместо бульдозерного отвала.

Перед началом работ нужно произвести отладочные мероприятия по настройке рабочего органа (отвала). В момент выполнения работ на автогрейдере его управление сужается до регулировки скоростных режимов, удержание маршрута следование тех.средства и определение положения отвала по вертикали и углу поперечного наклона. Для устройства откосных насыпей отвал выносится в сторону относительно габарита автогрейдера. Грунтовая масса перед отвалом машины перемещается точно так же как и перед отвалом универсального бульдозера. Производительность тех.средства во время исполнения планировочных мероприятий рассчитывается тем же методом, как и универсального бульдозера.

Способ повышения производительности автогрейдера

Чтобы достичь максимальной отдачи от автогрейдера, оператору необходимо знать систему нивелировки «САУРО» и хорошо владеть навыками работы на ней, правильного использовать рабочие органы автогрейдера, т. е нужно знать как отрегулировать угол отвала при проведении работ с разного типа грунтами. Основными работами, для которых применяются грейдеры являются: перемещение, срезание, и выравнивание. Различные пред установки отвалов по отношению к основной раме машины, называют углами, которые измеряются в градусах.

е нужно знать как отрегулировать угол отвала при проведении работ с разного типа грунтами. Основными работами, для которых применяются грейдеры являются: перемещение, срезание, и выравнивание. Различные пред установки отвалов по отношению к основной раме машины, называют углами, которые измеряются в градусах.

Существует три основных угла:

1) угол захвата;

2) угол резания;

3) угол наклона.

Первый угол определяется пересечением продольной оси тех средства и поперечным положением отвала. Размер угла захвата определяется в зависимости от типа проводимых работ, и характеру грунтовой массы.

Во избежание появления боковых заносов и последующего опрокидывания автогрейдера, не желательно использовать угол захвата менее тридцати пяти градусов. Во время «резания» оптимальным углом захвата считается 35-40 градусов, при такой настройке отвала грунт легче срезается, увеличивается производительность, и снижается уровень необходимой мощности для выполнения этих работ. В зависимости от размера угла захвата, варьируется дальность поперечного перемещения грунта рабочим органом, к примеру если длинна отвала составляет 3,7м и угол захвата находится в диапазоне от 35 до 45 градусов, то дальность поперечного перемещения грунта будет составлять от 1600мм до 2500мм.

В зависимости от размера угла захвата, варьируется дальность поперечного перемещения грунта рабочим органом, к примеру если длинна отвала составляет 3,7м и угол захвата находится в диапазоне от 35 до 45 градусов, то дальность поперечного перемещения грунта будет составлять от 1600мм до 2500мм.

Минимальный угол захвата используется на мягких и рыхлых грунтах, при перемещении грунтовой массы необходимо ограничится диапазоном углов захвата от 45 до 50 градусов, по тому что при таком угле вырастает призма волочения грунта, а также ее продольное перемещение, что способствует увеличению необходимой мощности машины и снижению производительности автогрейдера.

Во время отделочных работ угол захвата рабочим органом должен варьироваться от 45 до 90 градусов, это можно определять высотой планируемого слоя грунта. Во время последнего заключительного разравнивания угол захвата выставляется в 45 градусов.

Ремонт автогрейдеров, и простой плановый уход за техникой.

Прежде чем браться за техобслуживание и тем более ремонт автогрейдера, советуем правильно оценить свои силы и знания в области гидравлики. Мы настоятельно рекомендуем сначала пройти курсы повышения квалификации по специальности гидравлика, в крайнем случае можно пройти дистанционные курсы гидравликов, тем более, что заказать этот курс можно не выходя из дома. Это вам обойдётся несопоставимо дешевле, чем если станет ваш автогрейдер, из-за того, что вы залили в него не то масло, или смешали с другим (Этого делать ни в коем случае нельзя — смотри «Базовый курс практической гидравлики, там сказано, что после этого будет), после чего переклинит распределитель, в результате чего выйдет из строя насос. В итоге этот грейдер будут смотреть уже специалисты сервиса. Своевременное и грамотное техническое обслуживание это наиболее важное мероприятие профилактического характера, способное уберечь узлы агрегаты и различные детали от раннего износа, или другими словами от уменьшения срока службы как самой машины, так и ее отдельных узлов. Каким бы ни было высоким качество автогрейдера, он в любом случае требует к себе внимания в плане профилактических работ, и чем методичней и качественней эти работы будут осуществляться, тем дольше будет работать машина, а это значит, предприятие сэкономит не малые финансовые и людские ресурсы на капитальных ремонтах.

Мы настоятельно рекомендуем сначала пройти курсы повышения квалификации по специальности гидравлика, в крайнем случае можно пройти дистанционные курсы гидравликов, тем более, что заказать этот курс можно не выходя из дома. Это вам обойдётся несопоставимо дешевле, чем если станет ваш автогрейдер, из-за того, что вы залили в него не то масло, или смешали с другим (Этого делать ни в коем случае нельзя — смотри «Базовый курс практической гидравлики, там сказано, что после этого будет), после чего переклинит распределитель, в результате чего выйдет из строя насос. В итоге этот грейдер будут смотреть уже специалисты сервиса. Своевременное и грамотное техническое обслуживание это наиболее важное мероприятие профилактического характера, способное уберечь узлы агрегаты и различные детали от раннего износа, или другими словами от уменьшения срока службы как самой машины, так и ее отдельных узлов. Каким бы ни было высоким качество автогрейдера, он в любом случае требует к себе внимания в плане профилактических работ, и чем методичней и качественней эти работы будут осуществляться, тем дольше будет работать машина, а это значит, предприятие сэкономит не малые финансовые и людские ресурсы на капитальных ремонтах.

Одним из важных аспектов этого вопроса является сам персонал, заниматься вопросами наладки, мелко срочного ремонта, и т.д., должны люди имеющие опыт и образование в данной области, либо эти работы должны проводится на специализированных предприятиях или сервисах. Но как показывает практика, очень часто текущее мелко срочное обслуживание проводят люди не обязательно имеющие допуск к этим работам самый частый случай – ремонтом и наладкой занимается водитель. Ну раз уж так вышло что предприятие не в состоянии пользоваться подобными услугами или содержать собственный штат в нужном количестве, то есть ряд простых правил знание которых не повредит.

1) Начинать осмотр желательно с очистки автогрейдера от грязи и пыли, очистка и протирка гидроблока нивелировки «САУРО»;

2) Потом проводится придирчивый осмотр тех средства, на разного рода, повреждений и неполадок, и плюс к этому исправление, небольших дефектов обнаруженных и занесенных, в специальный журнал передачи машины по смене. Если у вас такого журнала нет то заведите, к автотранспортным средствам начнут более бережно относится;

Если у вас такого журнала нет то заведите, к автотранспортным средствам начнут более бережно относится;

3) Обязательно должны быть подвержены осмотру состояние доступные взгляду узлы и детали, различного рода соединения, и если требуется то их своевременная замена;

4) инспекция любых трущихся поверхностей на наличие износа и нагрева;

5) Проверка гидро систем, маслопроводов, системы охлаждения, и контрольных приборов;

6) Проверка тормозных и пусковых систем;

7) Проверка состояния ходовой части и относящихся к ней узлов;

8) Наличие и исправность всех защитных ограждений;

9) Дозаправка по необходимости ГСМ;

10) Проверка натяжения и целостности ременных, цепных передач, и т.д.;

11) Проверка состояния двигателя, насколько это позволяют условия;

Методичное соблюдение этих несложных правил, может значительно увеличить межремонтный интервал.

Методы ремонтов автогрейдера.

Ремонт гидросистемы автогрейдера лучше проводить с помощью специалистов УП «Белгидросила» г. Минск. Если вы не уверены в своих силах, прежде чем лезть в гидросистему автогрейдера, мы рекомендуем пройти курсы гидравликов.Способы ремонта автогрейдеров делятся на три основных типа — поточный, индивидуальный, и агрегатно-узловой.

Минск. Если вы не уверены в своих силах, прежде чем лезть в гидросистему автогрейдера, мы рекомендуем пройти курсы гидравликов.Способы ремонта автогрейдеров делятся на три основных типа — поточный, индивидуальный, и агрегатно-узловой.

Индивидуальный ремонт

Для проведения индивидуального ремонта используется одна рабочая бригада, она выполняет все ремонтные работы от разборки до сборки и наладки автогрейдера. Показательными признаками данного способа ремонта считается максимальная универсальность и отсутствие специализации в работах. Когда в ремонте используется индивидуальный подход, узлы, агрегаты и отдельные детали демонтированные для ремонта с транспортного средства, не обезличиваются, а подвергаются ремонтным работам, и возвращаются на сборку. Главным минусом такой методики является увеличение времени простоя машины из-за ремонтных работ. Индивидуальный подход к ремонту используется в основном там где требуется ремонт небольшого количества транспортных единиц.

Поточный метод ремонта

Поточным методом ремонтов машин пользуются только в тех местах где проводится большое число ремонтов. Автогрейдер разбирается на детали и отдельные сборочные единицы, они обезличиваются при массовых разборках техники, далее их отправляют на восстановление или ремонт, и после восстановления они возвращаются на сборочную площадку.

Такой способ проведения ремонтных работ считается самым прогрессивным.

Агрегатно-узловой метод ремонта

Агрегатно-узловой способ ремонта подразумевает под собой демонтаж изношенных деталей, агрегатов или узлов, и замену на новые узлы или заранее приготовленные. Главным плюсом в таком виде ремонтов является то что таким способом можно проводить ремонтные работы на местах эксплуатации авто техники, небольших мастерских и больших специализированных ремонтных предприятиях. Оборотная масса запчастей для агрегатно-узлового способа образуется из числа заранее восстановленных после ремонтных работ и полученных с завода деталей. Простои техники на ремонтных работах значительно сокращаются.

Простои техники на ремонтных работах значительно сокращаются.

При ремонте автогрейдера ремонт гидронасоса лучше делать на УП «Белгидросила»

Факторы, вызывающие необходимость ремонта автогрейдера

Во время эксплуатации техники неизбежно возникают неисправности, поломки и повреждения как отдельных деталей так и целых агрегатов и узлов машины. Выше обозначенные неисправности можно подразделить на три основные группы:

1) Производственные;

2) Конструктивные;

3) Эксплуатационные.

Производственные неисправности появляются в момент изготовления, к этому в основном приводит нарушение технологического процесса по тем или иным причинам.

Конструктивные неисправности это следствие неверного назначения материалов для деталей или их размеров, неверное определение сопряжение деталей и узлов, а так же нарушения в режимах термообработки.

Выше перечисленные группы неисправностей, исправляют еще на заводских испытаниях техники или в процессе отладки серийного производства.

Эксплуатационные неисправности это следствие неграмотного или не правильного использования автогрейдера. Так же сюда можно отнести и некачественный ремонт или ТО.

Самой распространенной неисправность можно обозначить износ трущихся или сопряженных частей. Подобные неполадки возникают из-за неправильных размеров и форм, изменении качества покрытия или поверхности, это приводит к тому, что в местах сопряжения появляются недопустимый износ или зазоры.

Износ узлов и деталей подразделяется на аварийный и естественный. Естественный износ это неполадка естественного свойства, возникающая в процессе работы автогрейдера. Аварийный износ — являет собой естественные износы быстро нарастающего характера, это следствие ненормальных условий работы сопряженных деталей или узлов.

Если взять во внимание то, что естественный износ в процессе эксплуатации машины неизбежен, необходимо своевременно выявлять степень износа сопряженных деталей, и необходимость проведения ремонтных работ. Минимальный начальный износ возникает приработки и обкатки, считается незначительным и зависит от зазоров и чистоты поверхностей. Позже увеличение износа растягивается на значительный срок эксплуатации, и в итоге приводит к увеличению, тогда происходит нарушение сопряжения деталей. Исходя из этого, были обозначены, два основных понятия о предельном износе и допустимом.

Минимальный начальный износ возникает приработки и обкатки, считается незначительным и зависит от зазоров и чистоты поверхностей. Позже увеличение износа растягивается на значительный срок эксплуатации, и в итоге приводит к увеличению, тогда происходит нарушение сопряжения деталей. Исходя из этого, были обозначены, два основных понятия о предельном износе и допустимом.

Допустимый износ это износ при наличии, которого сопряженные детали или узлы, могут нормально эксплуатироваться до следующего ремонта или ТО.

Предельный износ значительно нарушает рабочие характеристики деталей, и неизбежно ведет к поломке.

Самые распространенные способы выявления износа деталей или узлов считаются визуальный осмотр, выявление металлической стружки в маслах или других смазочных материалах, проведение точных микрометрических замеров.

Визуальный осмотр способен выявить только ту степень износа, которая видна невооруженным глазом, сюда можно отнести нарушения сварочных соединений или швов, разного рода деформации, коррозия, трещины, и т. д.

д.

Суть микрометрического способа выявления заключается в проведении замеров детали и выявления расхождений от первоначальных показателей.

Побочный продукт износа деталей это металлическая стружка или взвесь находящаяся в смазочном материале. При заборе и последующем анализе проб смазочного материала можно приблизительно говорить о степени износа деталей.

Дистанционное образование по гидравлике!

Трансмиссия и редукторы автогрейдера ДЗ-98

_______________________________________________________________________________________

Трансмиссия автогрейдера ДЗ-98

Трансмиссия ДЗ-98 (рис.14) служит для передачи крутящего момента от двигателя к ведущим колесам автогрейдера и позволяет изменить значение и направление этого момента, а также отсоединить двигатель от ведущих колес.

Рис.14. Трансмиссия грейдера ДЗ-98

1- вилка включения III передачи; 2- вилка включения I и II передач; 3- тормозок;

4- муфта включения; 5- картер сцепления; 6- сцепление; 7- корпус редуктора

привода гидронасосов; 8- внутренняя полумуфта; 9- резиновый палец; 10- стопорное

кольцо; 11- наружная полумуфта; 12- промежуточная шестерня редуктора привода

гидронасосов; 13- шестерня приводов гидронасосов; 14- шестерня привода

компрессора; 15- корпус раздаточного редуктора; 16- первичный вал раздаточного

редуктора; 17- барабан стояночного тормоза; 18- фланец привода заднего моста;

19- фланец привода

среднего моста; 20- вилка муфты включения мультипликатора; 21- вилка включения

переднего моста; 22- выходной вал коробки передач; 23- фланец привода переднего

моста; 24- промежуточный вал коробки передач; 25- муфта включения реверса; 26-

вал реверса коробки передач; 27- дистанционное кольцо; 28- шестерня постоянного

зацепления; 29- первичный вал коробки передач; 30- трубка подвода масла к

подшипникам первичного вала коробки передач; 31- внутренняя муфта; 32- наружная

муфта; 33- шкив привода компрессора; 34- насос НМШ-25; 35- насос НШ-50; 36-

Насос НШ-71Л; 37-

магнитная сливная коробка.

Кроме этого, трансмиссия автогрейдера ДЗ-98 служит для отбора мощности на привод гидронасосов.

Трансмиссия ДЗ-98 состоит из следующих механизмов:

— Редуктора привода гидронасосов;

— Сцепления;

— Коробки передач;

— Редуктора раздаточного;

— Стояночного тормоза;

— Карданной передачи привода переднего моста;

— Карданной передачи привода заднего и среднего мостов.

Редуктор привода гидронасосов, сцепление, коробка передач, раздаточный редуктор и стояночный тормоз представляют собой единый блок, называемый в дальнейшем блоком трансмиссии ДЗ-98.

Блок трансмиссии автогрейдера ДЗ-98 посредством центрирующего пояска, имеющегося на картере редуктора привода гидронасосов, соединяется с картером маховика двигателя.

Дополнительной центровки не требуется.

Передача крутящего момента от двигателя к трансмиссии осуществляется через

специальную упругую муфту, состоящую из наружной полумуфты,

двенадцати резиновых пальцев, пружинных колец и внутренней полумуфты.

Смазка блока трансмиссии ДЗ-98 — комбинированная. Принципиальная схема смазки приведена на рис.15.

Рис.15. Схема смазки блока трансмиссии грейдера ДЗ-98

1- насос НМШ-25; 2- редуктор привода гидронасосов; 3- крестовина; 4- коробка передач; 5- раздаточный редуктор; 6- сцепление.

Заправка масла в коробку передач 4 и раздаточный редуктор 5 производится через горловину, расположенную сверху слева по ходу автогрейдера на корпусе коробки передач, а в редуктор 2 привода гидронасосов — через горловину, расположенную сверху корпуса.

Масло из картера коробки передач автогрейдера ДЗ-98 через соединительные окна переливается в емкость раздаточного редуктора.

Соединительные окна расположены таким образом, что они обеспечивают определенный уровень масла в коробке передач, в раздаточном редукторе и редукторе привода гидронасосов.

Проверка уровня масла в блоке трансмиссии автогрейдера ДЗ-98 производится через

контрольную пробку раздаточного редуктора.

Это единственная контрольная пробка уровня смазки в блоке трансмиссии.

Масляные ванны в картерах редуктора ДЗ-98 привода гидронасосов, коробки передач и раздаточного редуктора служат для смазки деталей этих механизмов посредством разбрызгивания масла при вращении шестерен.

Для смазки ответственных деталей, доступ масла в которые простым разбрызгиванием затруднен, предусмотрена принудительная смазка.

Подача масла осуществляется насосом 1, всасывающая магистраль которого присоединена к заборнику, ввернутому в картер раздаточного редуктора, а нагнетающая магистраль присоединена к крестовине 3.

Крестовина прикреплена к крышке коробки передач в передней части.

Один трубопровод от крестовины присоединен к заливной горловине редуктора ДЗ-98 привода насосов, а два к крышкам, закрывающим концы валов коробки передач.

От маслопровода, идущего к редуктору привода гидронасосов, отведен маслопровод

для смазки верхнего подшипника раздаточного редуктора.

Редуктор привода гидронасосов автогрейдера ДЗ-98

Редуктор привода гидронасосов автогрейдера ДЗ-98 (рис.16) предназначен для обеспечения привода компрессора, насосов гидросистемы автогрейдера и соединения вала двигателя с валом сцепления.

Рис.16. Редуктор привода гидронасосов грейдера ДЗ-98

1- Насос НШ-71Л; 2- уплотнительное кольцо; 3- насос НШ-50; 4- втулка; 5-

шлицевая наружная муфта; 6- шлицевая внутренняя муфта; 7- стопорное кольцо; 8-

маслоотражательная шайба; 9- шайба; 10- крышка; 11- шпонка; 12- полумуфта; 13-

крышка подшипника; 14- заливная горловина; 15- подшипник; 16- ведущая шестерня;

17- корпус редуктора; 18- люк; 19- сухарь; 20- диск цапфы; 21- цапфа; 22-

манжета; 23- промежуточная шестерня; 24- кронштейн компрессора; 25- специальный

болт для регулировки натяжения ремня компрессора; 26- гайка; 27- шестерня

приводов гидронасосов; 28- вал; 29- шестерня привода компрессора; 30- насос

НМШ-25; 31- центрирующий штифт; 32- сливная пробка; 33- дистанционное кольцо;

34- шкив привода

компрессора.

Редуктор ДЗ-98 состоит из двух корпусов, шестерен 16, 23, 27, 29, которые вращают валы шестеренчатых насосов и шестерни привода компрессора.

Насос НШ-71Л левого вращения предназначен для привода отвала и дополнительных рабочих органов.

Насос НШ-50 служит для привода сервомеханизма управления сцеплением и рулевого управления.

Насос НМШ-25 предназначен для смазки блока трансмиссии.

Раздаточный редуктор автогрейдера ДЗ-98

Раздаточный редуктор ДЗ-98 (рис.17) крепится в нижней части картера коробки передач и предназначен для передачи крутящего момента к среднему и заднему мостам автогрейдера.

Рис.17. Раздаточный редуктор автогрейдера ДЗ-98

1- корпус редуктора; 2- стакан; 3,6,9,21- шестерни; 4- верхний вал; 5- роликовый подшипник; 7-шпонка; 8,20- промежуточные валы; 10- штуцер отвода масла; 11- регулировочные прокладки; 12- фланец кардана; 13,1/,22,24- крышки корпусов подшипников; 14- манжета; 15- втулка; 16-нижнии вал; 18- кольцо; 19- тормозной барабан; 23- крышка корпуса редуктора

Привод на мостах осуществляется через карданные валы, присоединенные к фланцам

12 раздаточного редуктора ДЗ-98, установленным на нижнем валу

16.

Раздаточный редуктор грейдера ДЗ-98 состоит из корпуса 1 и крышки 23 совместно обработанных друг с другом.

Корпус и крышка, уплотненные прокладкой, имеют четыре цилиндрических отверстия, в которые установлены подшипники и валы редуктора ДЗ-98.

Верхний вал 4 смонтирован на роликовых подшипниках 5 и имеет зубчатый венец для соединения его через зубчатые муфты с выходным валом коробки передач.

На верхнем промежуточном валу 20, вращающемся на роликовых подшипниках 5, установлен тормозной барабан 19.

Нижний вал 16 вращается на конических роликовых подшипниках, установленных в крышках 13.

Для регулировки конических подшипников применяются регулировочные прокладки 11.

На шлицах и шпонках валов установлены две пары шестерен 3,21,6 и 9, расположенных в ряд и находящихся в постоянном зацеплении друг с другом.

В корпусе раздаточного редуктора автогрейдера ДЗ-98 имеется сквозное отверстие, совмещенное с отверстием в картере коробки передач.

По этому отверстию излишки масла из картера коробки передач стекают в

раздаточный редуктор.

Уровень масла в раздаточном редукторе ДЗ-98 контролируется через отверстие, закрываемое контрольной пробкой.

В крышку 23 вставлен заборник, соединенный с трубопроводом всасывающего патрубка насоса НМШ-25.

В ту же крышку ввернут штуцер 10, соединенный со шлангом, по которому перетекает масло из редуктора привода гидронасосов.

Слив масла из редуктора осуществляется через сливное отверстие, закрываемое магнитной пробкой.

Стояночный тормоз автогрейдера ДЗ-98

Стояночный тормоз ДЗ-98 (рис.18) ленточного типа установлен на корпусе раздаточного редуктора. Барабан тормоза смонтирован на валу этого редуктора.

Рис.18. Стояночный тормоз автогрейдера ДЗ-98

1- тормозная лента с фрикционными накладками; 2- скоба тормозной ленты; 3,8-

пружины; 4-установочный винт; 5- стопорная пластина; б- болт крепления стопорной

пластины; 7.9.15- кронштейны крепления тормозного механизма; 10- стопорный болт;

11- гайка и контргайка регулировочного болта; 12- шайба; 13. 19- рычаги; 14-

разжимная пружина; 16- компенсирующая вилка; 17-двуплечий рычаг; 18- палец; 20-

регулировочный болт; 21- зубчатый сектор; 22- рычаг тормоза; 23- кнопка

фиксатора; 24- промежуточная тяга; 25- валик; 26- блок трансмиссии; 27-

тормозной барабан; 28- заклепка

19- рычаги; 14-

разжимная пружина; 16- компенсирующая вилка; 17-двуплечий рычаг; 18- палец; 20-

регулировочный болт; 21- зубчатый сектор; 22- рычаг тормоза; 23- кнопка

фиксатора; 24- промежуточная тяга; 25- валик; 26- блок трансмиссии; 27-

тормозной барабан; 28- заклепка

Тормоз предназначен для затормаживания автогрейдера ДЗ-98 во время стоянки или в аварийных случаях при движении.

Пользоваться им при движении не рекомендуется, т.к. он воздействует непосредственно на детали трансмиссии.

При затяжке рычага 22, расположенного в кабине автогрейдера, усилие через систему тяг и рычагов передается на рычаг 19, который, поворачиваясь вокруг пальца 18, тянет вверх рычаги 13, связанные с кронштейнами тормозной ленты 1, благодаря чему происходит выбор зазора между барабаном и лентой, таким образом, происходит торможение вращающегося барабана трансмиссии ДЗ-98 и, следовательно, автогрейдера.

При опущенном рычаге тормоза благодаря пружинам 8 между тормозной лентой и

барабаном устанавливается зазор.

Пружина 8 предназначена для оттяжки ленты от барабана для обеспечения равномерного зазора между тормозной лентой и барабаном, так как лента под действием собственного веса при отсутствии пружины ложилась бы на барабан, что приводило бы к нагреву при работе.

Ход рычага тормоза автогрейдера ДЗ-98 до полного затормаживания должен соответствовать четырем-пяти зубьям на секторе рычага (определяется по числу щелчков при повороте рычага).

При увеличении хода рычага до семи-восьми щелчков тормоз следует отрегулировать.

Регулировку тормоза ДЗ-98 следует производить при полностью отпущенном рычаге в следующем порядке:

Отвернуть болт 6 и снять стопорную пластину 5;

Отвернуть установочный винт 4, поместить щуп толщиной 1 мм между барабаном и тормозной лентой и зажать щуп указанным винтом так, чтобы его можно было передвигать усилием 19,6-29,4 Н (2-3 кгс).

После этого вынуть щуп, установить стопорную пластину и завернуть винт;

Отвернуть контргайки 11 регулировочных болтов 20, поместив щупы толщиной 1 мм

между барабаном и верхним и нижним концами ленты и зажать их, как указано выше.

После этого затянуть контргайки и вынуть щупы.

После регулировки тормоза автогрейдера ДЗ-98 необходимо проверить эффективность его действия.

Наряду с этим проверяется и отсутствие нагрева.

После обкатки автогрейдера в течение 10… 15 мин, при которой стояночный тормоз не использовался, при приложении руки к поверхности тормоза не должно ощущаться заметного нагрева.

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Техническое обслуживание автогрейдера— советы по поддержанию оптимальной эффективности работы вашего оборудования

Когда работа, которую вы выполняете, включает содержание дороги и окончательную сортировку, состояние и производительность ваших автогрейдеров напрямую связаны с вашей способностью идти в ногу со спросом. Чтобы воспользоваться преимуществами современного автогрейдера, его необходимо правильно и постоянно обслуживать и обслуживать. Из-за того, как автогрейдер толкает отвал и соприкасается с землей в процессе грубой или тонкой сортировки, важно иметь план по лучшему уходу за вашим оборудованием и выполнять регулярное обслуживание автогрейдера.

Чтобы воспользоваться преимуществами современного автогрейдера, его необходимо правильно и постоянно обслуживать и обслуживать. Из-за того, как автогрейдер толкает отвал и соприкасается с землей в процессе грубой или тонкой сортировки, важно иметь план по лучшему уходу за вашим оборудованием и выполнять регулярное обслуживание автогрейдера.

Выполните базовое техническое обслуживание автогрейдера

Владельцы автогрейдеров должны следовать рекомендованным заводом инструкциям по техническому обслуживанию оборудования для поддержания общего состояния оборудования, выявления потенциальных проблем и продления срока службы машины. Базовое профилактическое обслуживание включает в себя все: от осмотра двигателя и компонентов кузова, заправки и замены жидкостей и фильтров до проверки протекторов и давления в шинах. В перерывах между интервалами операторы должны регулярно проверять ремень вентилятора и обращать внимание на индикаторы того, что автогрейдер нуждается в обслуживании или ремонте.

Уход за отвалом

Из-за того, что отвал принимает на себя большие нагрузки при работе с почвой при профилировании, уклонах и укладке дорожного покрытия, это, пожалуй, самая важная часть автогрейдера, которую необходимо защитить. В частности, операторы и руководители оборудования должны проверить состояние поверхности режущей кромки, расположенной на самом конце лезвия, где происходит большая часть контакта с абразивными шлифованными материалами. Рекомендуется проводить визуальную проверку через 25-40 моточасов и заменять режущую кромку, когда она изношена на полдюйма от отвала.Когда режущая кромка изнашивается слишком близко к отвалу, необходимо уделять особое внимание, чтобы отвал не касался поверхности.

Следите за направляющей лезвия

Направляющая отвала является неотъемлемым элементом, позволяющим отвалу эффективно работать на вертлюге. Со временем направляющие, контролирующие действие ползуна, изнашиваются, что приводит к снижению точности сортировки. Помимо ежемесячной проверки ползуна и замены направляющих при необходимости, втулки ползуна также следует проверять и заменять, если они обнаруживают значительный износ.

Помимо ежемесячной проверки ползуна и замены направляющих при необходимости, втулки ползуна также следует проверять и заменять, если они обнаруживают значительный износ.

От замены зубьев скарификатора до проверки средств управления и средств безопасности оператора — тщательное техническое обслуживание помогает обеспечить надежность и производительность вашего оборудования. Регулярное техническое обслуживание автогрейдера продлит срок службы вашей машины и повысит надежность. Ознакомьтесь с другими статьями по техническому обслуживанию автогрейдера, чтобы получить советы и помощь экспертов по поддержанию подержанных автогрейдеров в исключительном рабочем состоянии.

Инструменты для развития талантов автогрейдеров

По мере выхода на пенсию опытных операторов автогрейдеров, вам необходимо убедиться, что есть квалифицированный специалист для заполнения вакансии.«Самый важный инструмент — это время и опыт», — говорит Майк Акерман, менеджер по маркетингу продукции автогрейдеров John Deere Construction & Forestry. Операторы, которые работали на стройплощадке и понимают уклон, выемку / насыпь и т. Д., Являются ключевыми.

Операторы, которые работали на стройплощадке и понимают уклон, выемку / насыпь и т. Д., Являются ключевыми.

Когда дело доходит до этих машин, ничто не заменит опыта. Однако производители пытаются решить острую нехватку квалифицированных операторов, предлагая расширенные функции, упрощающие работу грейдера, а также различные средства обучения, такие как тренажеры.

В прошлом изучение традиционных средств управления автогрейдером было «искусством». Но теперь есть варианты. «Я бы посоветовал выбрать машину / платформу управления, которая проста и интуитивно понятна», — говорит Уэйд Портер, специалист по применению продуктов для автогрейдеров компании Caterpillar. «Традиционные средства управления прошлого было непросто освоить, и это пугало новых операторов. Органы управления джойстиком Caterpillar серии M просты и интуитивно понятны, независимо от того, начинаете ли вы с нуля в качестве нового оператора или переключаетесь на него в качестве опытного мастера.”

Электрогидравлика упрощает управление. «Автогрейдеры превратились из традиционных рычагов управления в платформы машин с джойстиком, — говорит Райан Куниш, директор по маркетингу Trimble Civil Engineering and Construction. Эти электрогидравлические системы обеспечивают компьютерный интерфейс между системами контроля уклона и платформой машины.

«Автогрейдеры превратились из традиционных рычагов управления в платформы машин с джойстиком, — говорит Райан Куниш, директор по маркетингу Trimble Civil Engineering and Construction. Эти электрогидравлические системы обеспечивают компьютерный интерфейс между системами контроля уклона и платформой машины.

«Присоединение системы управления машиной к платформе позволяет улучшить эргономику для оператора, повысить производительность профилирования и повысить точность», — говорит Куниш.«Благодаря технологии управления станком Trimble мы можем повысить производительность станка, потому что мы напрямую подключены к его компьютеру. Многие производители обеспечивают прямое подключение к этим современным машинным платформам для управления машинами ».

Простая и удобная работа

Новые эргономичные органы управления и улучшенный обзор позволяют оператору работать более продуктивно.

Примером может служить предложение John Deere Grade Pro, в котором есть элементы управления подлокотником, которые удерживают оператора в удобном положении более статично. В сочетании с возвратом к прямому ходу, рычагом управления, автоматической блокировкой дифференциала, улучшенным обзором отвала и защитой от опрокидывания, это позволяет оператору чувствовать себя комфортно в кабине для поддержания высокого уровня производительности в течение 10–12 часов в день.

В сочетании с возвратом к прямому ходу, рычагом управления, автоматической блокировкой дифференциала, улучшенным обзором отвала и защитой от опрокидывания, это позволяет оператору чувствовать себя комфортно в кабине для поддержания высокого уровня производительности в течение 10–12 часов в день.

Компания Caterpillar предлагает стандартные и усовершенствованные электрогидравлические джойстики управления. Стандартные элементы управления джойстиком сокращают движение рук и кистей почти на 80% и увеличивают многофункциональность. Опция Advanced Control Joystick позволяет операторам управлять либо Cat Grade Control / AccuGrade, либо запускать вспомогательные функции (например, снежное крыло, передний плуг, рыхлитель и т. Д.), не снимая рук с джойстиков.

Но упрощенные элементы управления — это только одна из последних инноваций, которые могут сократить время обучения и упростить то, что традиционно было сложной задачей. «В целом автогрейдеры эволюционировали, что упростило их эксплуатацию», — говорит Акерман. «Deere прислушивается к мнению наших клиентов и понимает, с какими болевыми точками сталкивался оператор».

«Deere прислушивается к мнению наших клиентов и понимает, с какими болевыми точками сталкивался оператор».

Яркий пример — сдвиг. «В старых машинах операторы должны были задействовать педаль толчкового режима (или сцепление), чтобы переключать передачи плавно, — отмечает Акерман.«Благодаря системе переключения передач на основе событий (EBS) от Deere управление педалью толчкового режима уходит в прошлое, что позволяет оператору работать плавно, как шелковая передача, и меняет направление».

Автоматическая блокировка дифференциала — еще один отличный пример. «Блокировка дифференциала — необходимость в автогрейдере, — говорит Акерман. «Автоматическая блокировка дифференциала Deere позволяет оператору включить эту важную функцию и приступить к работе. Если оператор поворачивается более чем на 10 °, блокировка дифференциала отключается, а затем снова включается при возвращении на прямую.”Активируемое тумблером автоматическое переключение дифференциала обеспечивает агрессивное рулевое управление с большими нагрузками в условиях низкой тяги.

Автоматизированное управление ножами, пожалуй, один из наиболее часто используемых инструментов. John Deere предлагает поперечный уклон и открытую архитектуру для контроля уклона в качестве стандартного оборудования на моделях Grade Pro. Поперечный уклон позволяет оператору приспосабливаться к уклону и удерживать его одной рукой. Открытая архитектура позволяет клиентам легко добавлять предпочитаемую им систему контроля качества.

«Обе из них могут помочь оператору повысить свою квалификацию, предлагая постоянство — помогают им сохранять правильный уклон и помогают управлять материалом», — говорит Акерман.

Caterpillar также предлагает несколько технологий повышения производительности, в том числе возврат к центру шарнирного сочленения, автоматическое сочленение, стабильный уклон, поперечный уклон Cat Grade Control с программным обеспечением заданного уклона, Cat AccuGrade, экономичный режим (ECO), электронное управление дроссельной заслонкой, регулируемую мощность. стратегия, выбираемые режимы подъема отвала, автоматическая блокировка / разблокировка дифференциала и камера WAVS (система обзора рабочей зоны).Некоторые функции могут быть более полезными для менее опытных операторов.

стратегия, выбираемые режимы подъема отвала, автоматическая блокировка / разблокировка дифференциала и камера WAVS (система обзора рабочей зоны).Некоторые функции могут быть более полезными для менее опытных операторов.

«Комбинация наших джойстиков Advanced Control, Stable Grade Control и Cat Grade Control / AccuGrade в наибольшей степени повышает профессионализм», — говорит Портер. «Интерфейс управления оператора и любая технология, которая« автоматизирует »работу машины и / или отвала, в наибольшей степени повысят эффективность».

Stable Grade определяет раскачку машины с помощью акселерометра и автоматически снижает частоту вращения двигателя по мере необходимости для стабилизации грейдера.«Как только автогрейдер стабилизируется, функция Stable Grade вернет увеличенную скорость обратно к желаемому заданному уровню», — говорит Портер.

В современных условиях «отскок» управляется реактивным способом — машина отскакивает, происходит повреждение поверхности, и оператор реагирует, уменьшая дроссельную заслонку, отмечает Портер. «Несмотря на то, что Stable Grade технически является реактивным, он работает так быстро, что обеспечивает« проактивное »ощущение для оператора и предотвращает повреждение поверхности», — добавляет он.

«Несмотря на то, что Stable Grade технически является реактивным, он работает так быстро, что обеспечивает« проактивное »ощущение для оператора и предотвращает повреждение поверхности», — добавляет он.

Cat Grade Control Cross Slope — это дополнительная, полностью интегрированная, устанавливаемая на заводе система, призванная помочь оператору повысить эффективность профилирования и упростить поддержание точных уклонов.«Система автоматически управляет одной стороной отвала, сокращая ручное вмешательство оператора на 50%», — говорит Портер. «Опытные операторы могут поддерживать максимальный уровень эффективности в течение большей части рабочего дня, в то время как менее опытные операторы могут работать более продуктивно».

В будущем систему можно масштабировать с помощью комплектов обновления AccuGrade, которые обеспечивают дополнительное управление в 2D и / или 3D.

Обучение для будущего

Начните обучать самых многообещающих штатных сотрудников.

«Мы поговорили с многочисленными клиентами, и хороший шаг в поиске квалифицированных операторов автогрейдеров — это понимание уже имеющейся у них рабочей силы», — говорит Джонатон Гудни, менеджер по технологиям обучения John Deere Construction & Forestry. «Понимание навыков ваших нынешних сотрудников, а затем выявление людей, способных работать с автогрейдером, является ключом к долгосрочному кадровому планированию. Симуляторы могут помочь выявить эти возможности, а также обучить сложностям эксплуатации автогрейдера в безопасной среде.”

«Понимание навыков ваших нынешних сотрудников, а затем выявление людей, способных работать с автогрейдером, является ключом к долгосрочному кадровому планированию. Симуляторы могут помочь выявить эти возможности, а также обучить сложностям эксплуатации автогрейдера в безопасной среде.”

Cat Equipment для обучения работе с оборудованием могут помочь повысить производительность и безопасность за счет предоставления услуг по обучению операторов тяжелого оборудования и обучения применению.

Предлагаемое обучение включает в себя обучение операторов через Интернет и Интернет-обучение Caterpillar University. Это обучение предназначено для операторов начального уровня, которые хотят получить базовые знания в области безопасности тяжелого оборудования, предпускового обслуживания и основных рабочих процедур. Компания Caterpillar также предлагает курсы обучения операторов под руководством инструктора, которые предоставляют гораздо больше, чем обычное ориентировочное обучение, проводимое при доставке машины.

John Deere также предлагает различные виды обучения автогрейдерам. «На YouTube вы можете найти советы John Deere по безопасности при эксплуатации автогрейдеров», — говорит Гудни. «В формате DVD у нас есть видеоролики по безопасности, техническому обслуживанию и эксплуатации (SMO), доступные для покупки, которые касаются безопасности, ежедневных сервисных проверок и советов по эксплуатации, которые помогают идентифицировать все элементы управления в кабине и объяснения того, как использовать их.»

Советы успешных операторов — это настоящий плюс.«Помимо видеороликов SMO, у нас есть видеоролики« Советы для операторов »от профессионалов, которые являются отличным источником для новых операторов, которые могут узнать, как убирать грязь», — говорит Гудни. «Настоящие профессионалы могут посоветовать, как разместить лезвие и улучшить оценку».

Обучение операторов может принимать разные формы. «Мы предлагаем решения как для моделирования, так и для обучения, чтобы обучить нашим технологиям», — говорит Куниш. «Наш симулятор автогрейдера знакомит оператора с основными функциями и работой программного обеспечения блока управления машиной Trimble.Наша глобальная дилерская сеть SITECH предлагает регулярные учебные курсы для подрядчиков, использующих нашу продукцию, а также открытые сессии для новых клиентов, а также практические демонстрации и обучение ».

«Наш симулятор автогрейдера знакомит оператора с основными функциями и работой программного обеспечения блока управления машиной Trimble.Наша глобальная дилерская сеть SITECH предлагает регулярные учебные курсы для подрядчиков, использующих нашу продукцию, а также открытые сессии для новых клиентов, а также практические демонстрации и обучение ».

Симуляторы повышают производительность

Симуляторыпозволяют операторам изучать элементы управления и методы без сжигания топлива и риска для ценного оборудования.

Симулятор автогрейдера John Deere помогает улучшить координацию рук и глаз при эксплуатации автогрейдера. «Симулятор познакомит вас с основами, изучая элементы управления и оценивая парковку.Затем он разветвляется на строительство дороги, прорезание V-образной канавы, завершение дороги, укладывание основного камня и завершение урока в тупике », — говорит Гудни. «На уроке тупика вы должны использовать комбинацию всех функций, чтобы выполнить упражнение. Это действительно отличный инструмент для обучения. Соедините симулятор автогрейдера с нашей дополнительной подвижной платформой, и вы готовы к захватывающему опыту ».

Это действительно отличный инструмент для обучения. Соедините симулятор автогрейдера с нашей дополнительной подвижной платформой, и вы готовы к захватывающему опыту ».

Caterpillar также предлагает доступ к симуляторам для обучения операторов.Разнообразные учебные упражнения, предназначенные для изучения каждого из навыков, связанных с эксплуатацией реальных машин, представлены в различных рабочих средах, таких как строительство и горнодобывающая промышленность.

Операторы могут получить реалистичное время сидения в контролируемой среде. Объединяя смоделированные приложения и условия на рабочем месте с реалистичными элементами управления, симуляторы Cat обеспечивают практическое обучение безопасным и экономичным способом, улучшая традиционные программы обучения операторов. Опытные операторы также могут пройти обучение на тренажере, отточив навыки для повышения уровня производства.

Контроль уклона может помочь

Система контроля уклона может помочь компенсировать потерю производительности от менее опытных операторов.

«Самый полезный инструмент для оператора — это доступный блок управления в кабине машины, который указывает, где оператору необходимо выполнить выравнивание на объекте», — утверждает Куниш. «Ссылаясь на 3D-модель, оператор может с точностью до миллиметра точно увидеть, где и сколько материала ему нужно разместить или удалить. Операторы, использующие нашу технологию управления машинами на автогрейдерах и 3D-модель, могут увеличить свою производительность на 30-50%.”

Контроль уклона позволяет оператору сосредоточиться на работе машины. «Автогрейдеры сложны в эксплуатации даже для самого опытного оператора», — говорит Куниш. «Решения Trimble по управлению машинами автоматизируют подъем и наклон отвала автогрейдера, а также автоматический боковой сдвиг отвала».

Эта автоматизация упрощает эксплуатацию машины независимо от уровня квалификации. «Сложные регулировки выполняются технологией, позволяющей оператору сосредоточиться на вращении отвала и шаге отвала в соответствии с требованиями конкретной задачи профилирования и управления машиной», — отмечает Куниш. «Благодаря технологии управления машиной, автоматизирующей большее количество операций с отвалом, утомляемость оператора сводится к минимуму, а текучесть кадров сокращается».

«Благодаря технологии управления машиной, автоматизирующей большее количество операций с отвалом, утомляемость оператора сводится к минимуму, а текучесть кадров сокращается».

Также увеличиваются точность и производительность. «Оператор может быть более точным и в то же время более производительным», — говорит Куниш. «С помощью автоматического управления отвалом и использования либо позиционирования с роботизированного тахеометра, либо GPS с лазерным дополнением и профилирования до 3D-модели, операторы могут поддерживать точную точность профилирования. Наша технология позволяет оператору достичь необходимой точности в зависимости от области применения, от грубой сортировки до окончательной сортировки.”

Современные автогрейдеры предназначены для повышения производительности за счет автоматизированных систем контроля уклона. «С внедрением электрогидравлики на автогрейдерах машины были созданы для более удобного использования систем контроля уклона», — говорит Акерман. «В наших предложениях Grade Pro кнопки, управляющие системой контроля уклона, были интегрированы в органы управления, расположенные на подлокотнике. Больше нет необходимости добавлять несколько элементов управления (рычаги, переключатели и т. Д.) Для поддержки / активации этих систем контроля уклона.”

Больше нет необходимости добавлять несколько элементов управления (рычаги, переключатели и т. Д.) Для поддержки / активации этих систем контроля уклона.”

«Все системы управления отвалом Cat, будь то Cat Grade Control или AccuGrade, имеют управление из кабины. [Это] помогает операторам работать более уверенно и быстрее достигать заданного уклона или уклона за меньшее количество проходов, используя меньше материала, повышая производительность и точность по сравнению с традиционными методами », — говорит Портер.

Например, система AccuGrade Dual GPS имеет отдельный дисплей, на который можно загрузить план участка, что позволяет оператору выбирать контрольные точки (например, осевую линию дороги) и то, какая сторона отвала будет следовать за этой контрольной точкой.После этого оператор может просто управлять автогрейдером, отслеживая контрольную линию на экране, а высота, уклон и уклон контролируются автоматически.

«Однако операторы автогрейдеров все еще должны знать, как и куда убирать грязь», — говорит Портер. «Кроме того, если технология выйдет из строя или выйдет из строя, производительность может снизиться, если оператору не хватает« ручных »навыков, необходимых для выполнения работы без технологий».

«Кроме того, если технология выйдет из строя или выйдет из строя, производительность может снизиться, если оператору не хватает« ручных »навыков, необходимых для выполнения работы без технологий».

Конечно, операторы должны понимать, как проводить оценку с обычными долями в качестве резервных.«Проблема в том, что система контроля над оценками может выйти из строя», — комментирует Акерман. «В этом сценарии полезно, чтобы менее опытный оператор имел некоторый опыт работы с вертикальными стойками, выемкой / насыпью и т. Д. Наличие такого опыта позволит оператору работать продуктивно до тех пор, пока система контроля уклона не будет снова запущена и работает».

Подножка двигателя

Обычная проблема —

Подножка не убирается.

Замечательно иметь моторизованные подножки, но они есть

есть свои проблемы.

Во-первых, эти поворотные кронштейны работают в суровых условиях и

подшипники могут стать жесткими и начать заедать.

Во-вторых, двигатель тоже находится в суровых условиях и может начать

теряют свою тяговую силу после нескольких лет избиения

элементы.

Обычно подножка не убирается, когда

должен, но если вы помогаете ему ногой, он помогает.

Это может быть признаком неисправности подшипников кронштейна или

двигатель, поэтому мы предлагаем вам обильно опрыскать эти подшипники

проникающую смазку и дайте ей хорошо проникнуть внутрь.

Если это не помогло, вам нужно разобрать доску и

проверить подшипники на стенде.

Подшипники изготовлены только из стали с нейлоновым покрытием, поэтому они не будут служить вечно.

У нас есть их запасы — см. Список ниже

Если они в порядке, то вам нужен новый двигатель — выберите из списка

список ниже.

Для разборки плат и снятия мотора с

кронштейн, см. нашу страницу разборки.

Подходит как для стандартной колесной базы 119 дюймов, так и для расширенной

версии длины (EL / L).

Они являются точной заменой оригинального двигателя Dorman (

петля / кронштейн в комплект не входит). Подножки

Подножки

для вторичного рынка могут отличаться, поэтому обязательно проверьте двигатель

внешний вид и убедитесь, что ваш разъем такой, как показано.

Оригинальный Ford p / n 9L7Z16A506A / 9L7Z16A507A

……………….

Подходит как для стандартной колесной базы 119 дюймов, так и для расширенной

версии длины (EL / L).

Они являются точной заменой оригинального двигателя Dorman (

петля / кронштейн в комплект не входит). Подножки

для вторичного рынка могут отличаться, поэтому обязательно проверьте двигатель

внешний вид и убедитесь, что ваш разъем такой, как показано.

……………….

Ford F-150

2009-2014 мотор

Это точная замена оригинальному двигателю Dorman.

Петли / кронштейны в комплект не входят, но мы предлагаем полный набор

18 подшипников, чтобы вы могли восстановить старые.Подножки

для вторичного рынка могут отличаться, поэтому обязательно проверьте двигатель

внешний вид и убедитесь, что ваш разъем такой, как показано./683b96b384c6fd7.ru.s.siteapi.org/img/9f07dd75228be2f8ec662f42f46e6811660e9d73.jpg)

Оригинальный Ford p / n ЛЕВЫЙ FSM0T1 / FSM0V6 / FSM1P8, ПРАВЫЙ FSM0T2 / FSM0V7 / FSM1P7

……………….

Ford F-150 / Expedition

2009-2017

Подшипник кронштейна шарнира

Подшипники из нейлона со сталью имеют тенденцию к склеиванию и / или износу.

Замена всего шарнирного кронштейна стоит дорого.

Выберите экономичный маршрут, просто заменив подшипники.

У нас в наличии полный комплект из 16 малых и 2 больших подшипников, достаточный для

обе петли с одной стороны.

ВЛЕВО / ВПРАВО относится к — если смотреть изнутри кабины лицом

нападающие.

Если ваш автомобиль предназначен для движения по правой стороне

дорога, закажите левый мотор для

сторона водителя или правая сторона пассажира.

…………………………………………… ………………………………………….. …………

.

…………………………. ………………………………………….. ………………………….

…………………………. ………………………………………….. …………………………. …………. ………………………………………….. …………………………………………..

…………………………………………………………………………………. ……………….

Отправка и отслеживание

Доставка осуществляется через наш склад в США, обычно через USPS или FedEx и обычно занимает

5-7 дней с момента заказа,

для клиентов в США.

(Другие направления могут занять больше времени)

Мы отправим вам информацию об отслеживании

по требованию.

Таможенная пошлина

Мы гарантируем, что для клиентов из США вы не будете платить ни одного вида импортных пошлин.

Подножка Решения для вашего автомобиля.

Щелкните одну из ссылок

ниже для получения дополнительной информации

об экономичных решениях.

Наши счастливые клиенты

«Спасибо, подействовали…»;

(eBay ID j ******* at)

«Молодцы, ребята! Получили товар менее чем за 24 часа, Часть

подогнан и все на 100%.«

(eBay ID b ****** 11)

« Спасибо, товар отлично работает, как описано. »

(eBay ID m ****** 12)

« Очень хорошо, большое спасибо ».

(eBay ID i ******** 38)

Прочтите комментарии клиентов

Удовлетворенность клиентов

Гарантия нашим клиентам

На всю нашу продукцию предоставляется полная гарантия сроком 1 год.

Если неисправность должна развиться в любое время в течение 12 месяцев,

просто верните его для бесплатной замены или ремонта.

Если по какой-либо причине вы недовольны своей покупкой на

чек,

просто верните в течение 30 дней, чтобы получить полный возврат, включая P&P.

Jual Motor Grader Harga terbaik dari Supplier dan Distributor

Berbagai Fungsi Grader

Anda yang masih baru dalam dunia konstruksi pasti belum terlalu paham mengenai moldi автогрейдер. Padahal alat berat янь satu ini dapat digunakan Untuk berbagai macam hal bergantung pada tipe yang digunakan.

Автогрейдер Ини Ада Ян Дигунакан Унтук Мемлихара Джалан Ян Масих Берупа Танах Маупун Керики. Selain itu, грейдер juga dapat digunakan dalam persiapan pondasi atau landasan awal sebelummbuat aspal. Anda juga akan dapat menggunakan alat besar yang satu ini Untukmbuat pondasi pada gedung-gedung besar.

Menggunakan грейдер ян Хусус, Anda juga akan dapat menggunakan alat berat ini Untukmbuat parit di pinggir jalan raya. Bahkan, beberapa negara seperti Eripa Utara, Kanada, maupun Amerika Serikat menggunakan alat ini Untuk membersihkan salju di jalanan kota.Anda juga akan dapat menggunakan alat ini untuk tujuan peternakan dan juga perkebunan.

Jual Motor Grader di Indotrading

Anda yang berniat Untukmbeli motor grader tidak lagi perlu repot-repot mencari kesana kemari, karena Anda hanya perlu melakukan di Indotrading. Kualitas dan originalitas грейдер акан терджамин. Indotrading адалах perusahaan ян судах лама бердири дан джуга мелакукан джуал автогрейдер дан судах terpercaya.

Харга автогрейдер ян ditawarkan juga cukup terjangkau dibandingkan dengan perusahaan lain yang serupa dengan tipe автогрейдер ян сама.Ada banyak sekali brand yang bisa Anda cari di Indotrading, seperti Shantui, Powerplus, Liugong, Komatsu, dan lain sebagainya. Anda juga akan dapat mencari grader dengan kegunaan khusus yang memiliki blade. Anda juga akan dapat mencari aksesoris dari alat berat ini dengan mudah di Indotrading serta berbagai alat berat lainnya seperti мини-погрузчик, бетонный ковш, бетонный вибратор дан масих баньяк лаги. Selain itu, Anda dapat mencari berbagai macam grader berdasarkan kapasitas mesinnya.